标准规范下载简介

在线阅读

中华人民共和国国家标准

钢铁企业喷雾焙烧法盐酸废液再生工程技术规范

Technical code for hydrochloric acid regeneration engineering according to spraying and roasting technology of iron and steel enterprises

GB 51093-2015

主编部门:中国冶金建设协会

批准部门:中华人民共和国住房和城乡建设部

施行日期:2015年11月1日

中华人民共和国住房和城乡建设部公告

第777号

住房城乡建设部关于发布国家标准《钢铁企业喷雾焙烧法盐酸废液再生工程技术规范》的公告

本规范由我部标准定额研究所组织中国计划出版社出版发行。

中华人民共和国住房和城乡建设部

2015年3月8日

前言

本规范是根据住房城乡建设部《关于印发<2012年工程建设标准规范制订、修订计划>的通知》(建标[2012]5号)的要求,由中冶南方工程技术有限公司会同有关单位共同编制完成。本规范在编制过程中,规范编制组经广泛调查研究,认真总结了钢铁企业喷雾焙烧法盐酸废液再生工程的实践经验,吸收国外先进经验,并在广泛征求意见的基础上,最后经审查定稿。

本规范共分12章,主要技术内容包括:总则、术语、基本规定、工艺设计、工艺设备与管道、电气自动化、站房设计、施工与安装、调试与考核、运行与维护、节能与环保、安全与消防等。

本规范中以黑体字标志的条文为强制性条文,必须严格执行。

本规范由住房城乡建设部负责管理和对强制性条文的解释,由中冶南方工程技术有限公司负责具体技术内容的解释。在执行本规范的过程中如有意见或建议,请寄送中冶南方工程技术有限公司(地址:湖北省武汉市东湖新技术开发区大学园路33号;邮政编码:430223),以供今后修订时参考。

本规范主编单位、参编单位、参加单位、主要起草人和主要审查人:

主编单位:中冶南方工程技术有限公司

参编单位:宝山钢铁股份有限公司

中国二十冶集团有限公司

武汉钢铁股份有限公司

参加单位:登封市昊南耐火材料有限公司

湖北华宁防腐技术股份有限公司

阿丽贝(鞍山)塑料防腐设备有限公司

河北可耐特玻璃钢有限公司

浙江佰通防腐设备有限公司

宝鸡市华陆新特金属设备有限公司

主要起草人:项明武 万焕堂 秦健 常勤学 关翔 王军 高俊峰 李大鹏 马如建 赵海 闻景超 吴梓鸿 孙晓静 侯世英 林清鹏 丁煜 黄中先 董卫杰 张宏伟 郑世义 郜东河 叶佰通 王德华

主要审查人:郭启蛟 李长良 傅雁 赵金标 利小民 尹志芳 曾庆刚 蔡晓峰 吴晨

下载地址:

未找到下载地址,期待您的分享

1 总 则

1.0.1 为提高钢铁企业喷雾焙烧法盐酸废液再生工程技术水平,保证工程质量,做到技术先进、经济合理、环境保护,制定本规范。

1.0.2 本规范适用于钢铁企业新建、改建喷雾焙烧法盐酸废液再生工程的建设、运行和维护管理。

1.0.3 钢铁企业喷雾焙烧法盐酸废液再生工程建设除应符合本规范外,尚应符合国家现行有关标准的规定。

2 术 语

2.0.1 盐酸再生工艺 hydrochloric acid regeneration process

处理酸洗机组产生的盐酸废液,经过一系列的化学反应生成可再次用于酸洗机组的再生酸的过程。

2.0.2 喷雾焙烧法 spraying and roasting technology

通过雾状形式向焙烧炉内喷入废盐酸,在高温环境下进行化学反应,生成再生酸和氧化铁粉的方法。

2.0.3 罐区 tank farm

用于设置新酸、废酸、再生酸、漂洗水等液体储罐的区域。

2.0.4 废酸 waste acid

酸洗机组产生的废盐酸液。

2.0.5 再生酸 regenerated acid

盐酸再生装置产生的可再次用于酸洗机组的盐酸液。

2.0.6 新酸 fresh acid

外购的商品盐酸。

2.0.7 漂洗水 rinse water

酸洗机组漂洗工艺段清洗带钢后的排放水。

2.0.8 氧化铁粉 ferric oxide

喷雾焙烧法产生的粉末状氧化铁。

2.0.9 浓缩废酸 concentrated acid

经过预浓缩器热交换,循环浓缩后的废酸。

2.0.10 焙烧炉 roaster

在高温环境下,将喷入的浓缩酸汽化并发生化学反应,生成氯化氢气体和氧化铁粉的设备。

2.0.11 酸枪 spray boom

将浓缩酸以雾状形式从焙烧炉顶部喷入的设备。

2.0.12 旋风分离器 cyclone separator

安装在焙烧炉与预浓缩器之间,用于分离烟气中氧化铁粉的设备。

2.0.13 预浓缩器 preconcentrator

用于焙烧炉烟气降温和除尘,并对废酸进行浓缩的设备。

2.0.14 吸收塔 absorption column

吸收烟气中的氯化氢生成再生酸的设备。

2.0.15 洗涤器 scrubber

通过洗涤,去除烟气中残留的氯化氢和氧化铁粉的设备。

2.0.16 除氯装置 chloride remover

通过加热减少氧化铁粉中氯含量的设备。

2.0.17 酸操作模式 acid operation mode

废酸经过预浓缩器后,喷入焙烧炉的生产方式。

2.0.18 漂洗水操作模式 rinse water operation mode

漂洗水经过预浓缩器后,喷入焙烧炉的生产方式。

2.0.19 脱盐水操作模式 demineralized water operation mode

直接向焙烧炉喷入脱盐水的生产方式。

3 基本规定

3.0.1 钢铁企业喷雾焙烧法盐酸废液再生工程宜与酸洗机组同步建设。

3.0.2 盐酸废液再生工程设计应采用先进、成熟、可靠的技术、工艺和设备,并应符合下列规定:

1 设计能力应与所服务的酸洗机组的处理能力相匹配;

2 工艺设备及自动化控制系统的装备水平应满足生产工艺要求;

3 废气排放指标应符合现行国家标准《轧钢工业大气污染物排放标准》GB 28665的有关规定;

4 氧化铁粉的质量宜符合现行国家标准《铁氧体用氧化铁》GB/T 24244的有关规定;

5 新酸应符合现行国家标准《工业用合成盐酸》GB 320的有关规定。

3.0.3 盐酸再生装置宜布置在站房内。

3.0.4 盐酸再生工程中废酸净化装置的设置,宜根据废酸中硅等杂质的含量、氧化铁粉的品质需求经技术经济比较后确定。

3.0.5 盐酸再生站房内设备和材料的选用应满足工作条件和环境要求。

.

4 工艺设计

4.1 工艺参数

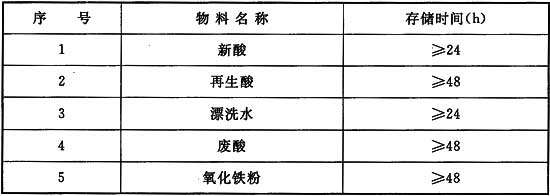

4.1.2 盐酸再生站房内物料存储能力应满足酸洗机组和盐酸再生装置连续运行的要求,存储时间应符合表4.1.2的规定。

表4.1.2 物料的存储时间

4.1.3 盐酸再生装置处理的废酸主要成分宜满足表4.1.3的要求。

表4.1.3 废酸主要成分

序号 | 成分 | 浓度(g/L) |

1 | 总HCl | ≯210 |

2 | Fe2+ | ≯160 |

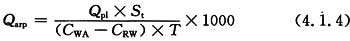

4.1.4 盐酸再生装置的处理能力可按下式计算:

Qpl——酸洗机组处理能力(kg/a);

St——酸洗机组铁损,0.35%~0.45%;

T——盐酸再生装置年工作时间(h);

CWA——酸洗机组排出的废酸中铁离子的浓度(g/L);

CRW——酸洗机组排出的漂洗水中铁离子的浓度(g/L)。

4.1.5 盐酸再生装置的设计指标宜满足下列要求:

1 氯离子(Cl-)回收率应大于或等于99%;

2 预浓缩器循环泵循环流量宜为机组处理能力的8倍~10倍;

3 洗涤器循环泵循环流量宜为机组处理能力的8倍~10倍。

4.1.6 盐酸再生装置运行时,应符合下列控制指标:

1 焙烧炉顶部压力宜为—0.15kPa~—0.45kPa;

2 焙烧炉顶部温度应控制在385℃~430℃;

3 预浓缩器出口烟气温度应小于100℃。

4.2 工艺配置

4.2.1 盐酸再生装置主要设备宜包括:焙烧炉、预浓缩器、吸收塔、洗涤器、废气风机、液滴分离器、氧化铁粉过滤器、酸储罐、酸泵组、燃烧系统、氧化铁粉输送及存储等设施。

4.2.2 废酸储罐、再生酸储罐每种数量不宜少于2座。

4.2.3 过滤器设置应符合下列要求:

1 废酸和漂洗水在进入预浓缩器前宜设置独立的工作过滤器,备用过滤器可共用,过滤精度宜小于或等于1mm;

2 预浓缩器循环管路应设置过滤器;

3 废酸在进入酸枪前应设置浓缩废酸过滤器。

4.2.4 当要求氧化铁粉中氯离子(Cl-)含量小于或等于0.1%时,宜设置除氯装置。

4.2.5 焙烧炉底部应设置破碎机和旋转阀。焙烧炉高温烟气出口管道上应设置高温快速切断阀,阀门关闭时间应小于或等于8s。

4.2.6 盐酸再生装置的主烧嘴数量、酸枪数量可按表4.2.6选择。每个主烧嘴应设置独立的全自动控制器和火焰检测装置。

表4.2.6 主烧嘴数量、酸枪数量表

处理能力(L/h) | ≤4000 | 4000~10000 | 10000~15000 |

酸枪数量(支) | 2~3 | 3~4 | 4~5 |

主烧嘴数量(个) | 2~3 | 3~4 | 4~5 |

4.2.7 燃气总管上应设置快速切断阀,阀门关闭时间应小于1s,零泄漏。总管上的快速切断阀数量不应少于2台。

4.2.8 焙烧炉供料泵、吸收塔供料泵、废气输送风机应具备调速功能。

4.2.9 每套酸再生装置宜设置独立的氧化铁粉输送和储存设施。氧化铁粉过滤器型式可采用袋式或板式。

4.2.10 盐酸再生站房内必须设置固定式危险气体泄漏检测及报警装置。

4.2.11 酸储罐区、酸泵区、炉顶区域必须设置安全喷淋装置。

4.2.12 下列工艺参数应检测,并具备自动连锁功能:

1 焙烧炉顶部温度和烟气压力、中部温度;

2 预浓缩器出口烟气温度;

3 吸收塔出口烟气温度。

4.2.13 盐酸再生装置应以手动和自动方式,在下列模式之间切换:

1 酸操作模式;

2 漂洗水操作模式;

3 脱盐水操作模式。

4.2.14 盐酸再生装置电机防护等级应符合下列规定:

1 各类风机、酸泵的电机防护等级不应低于IP54;

2 各类旋转阀的电机防护等级不应低于IP63;

3 所有仪表及执行机构防护等级不应低于IP65。

4.3 工艺布置

4.3.1 盐酸再生装置的工艺布置应安全、运行维护管理便捷。

4.3.2 储罐区应设置集水坑和自动排水设施,以及收集、储存、排除积液的措施,存液容积不应小于1台最大储罐的容积。

4.3.3 站房设备布置应符合下列要求:

1 对于运行噪声大于或等于80dB(A)的设备应布置在独立的房间内;

2 各类泵组宜根据情况集中布置;

3 氧化铁粉包装机宜设置在独立的区域;

4 预浓缩器、吸收塔、洗涤器等设备安装面、焙烧炉炉顶平台、安全喷淋装置等区域应设置地漏和挡水;

5 站房各层应设置检修电源。

4.3.4 站房内管路布置应符合下列规定:

1 管道宜沿墙、柱、管沟、管廊敷设,不阻碍通行,不妨碍门窗开启,采光,便于检修;

2 各类酸泵吸水管应设排空管;

3 各类溢流管应设水封和通气设施;

4 储罐应设置进气和排气设施;

5 管路布置宜遵循:无腐蚀性介质管道在腐蚀性介质管道之上,气体管道在液体管道之上,金属管道在非金属管道之上,保温管道在非保温管道之上。

.

5 工艺设备与管道

5.1 一般规定

5.1.1 盐酸再生装置设备和材料应可靠、实用、耐用,并应符合下列要求:

1 内衬耐酸砖应符合现行国家标准《耐酸砖》GB/T 8488的有关规定;

2 衬胶设备应符合国家现行标准《橡胶衬里》GB 18241.1、《橡胶衬里化工设备》HG/T 20677和《衬里钢壳设计技术规定》HG/T 20678的有关规定;

3 玻璃钢设备应符合现行行业标准《玻璃钢化工设备设计》HG/T 20696的有关规定;

4 PPH设备应符合国家现行标准《静置常压焊接热塑性塑料储罐(槽)》GB/T 25197和《塑料设备》HG 20640的有关规定;

5 钛合金设备应符合现行国家标准《钛及钛合金牌号和化学成分》GB/T 3620.1和《钛及钛合金加工产品化学成分允许偏差》GB/T 3620.2的有关规定;

6 铌材及其加工应符合现行行业标准《铌及铌合金加工产品牌号和化学成分》YS/T 656的有关规定。

5.1.2 钢结构设备除锈和防腐应符合下列要求:

1 钢结构设备涂装前除锈应符合现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB 8923的有关规定;

2 钢结构设备的涂装应符合现行行业标准《钢结构、管道涂装技术规程》YB/T 9256的有关规定;

3 钢结构设备外防腐应采用防酸油漆;

4 高温钢结构设备外防腐宜根据表面最高设计温度,采用相应耐温等级的耐高温油漆。

5.1.3 设备及管道的保温应符合现行国家标准《工业设备及管道绝热工程施工规范》GB 50126的有关规定。

5.2 设 备

5.2.1 酸储罐设备应符合下列规定:

1 酸储罐宜采用碳钢衬胶或玻璃钢材质;

2 碳钢衬胶酸储罐宜采用加热硫化橡胶衬里,胶板宜采用2层,每层厚度不宜小于3mm;

3 碳钢衬胶材质的废酸罐和再生酸罐宜在储罐内底及侧壁砌筑耐酸砖,砌层厚度不宜小于65mm;

4 玻璃钢储罐的防腐抗渗内层厚度应大于或等于4mm。

5.2.2 焙烧炉炉壳材质宜采用碳钢,内衬材料应满足下列要求:

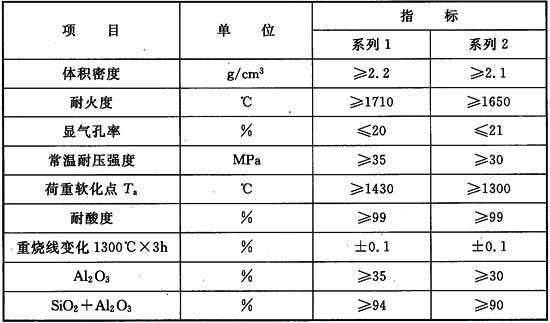

1 焙烧炉的炉身、炉腰部位宜采用“系列1”的耐酸耐火砖,下锥部位宜采用“系列2”的耐酸耐火砖;

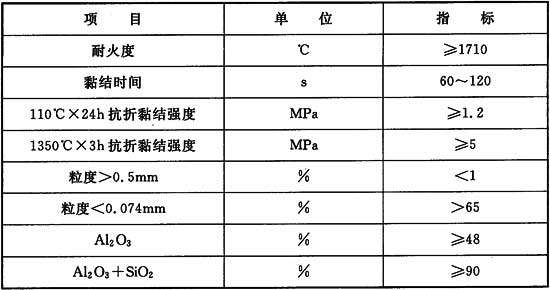

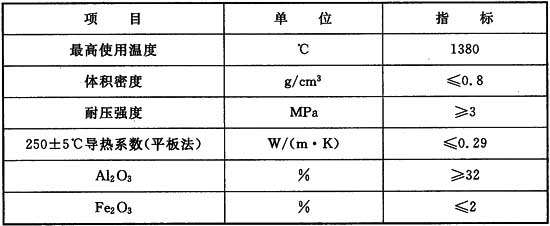

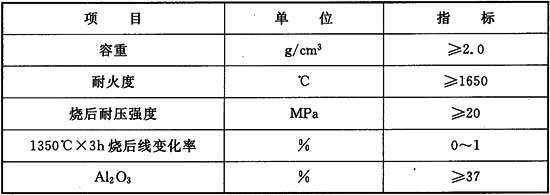

2 耐酸耐火砖、耐酸火泥、轻质浇注料的特性应符合表5.2.2-1~5.2.2-3的要求。

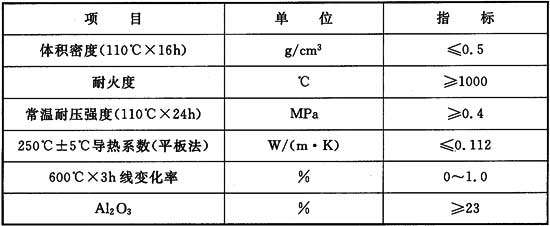

表5.2.2-1 耐酸耐火砖性能指标

表5.2.2-2 耐酸火泥性能指标

表5.2.2-3 轻质浇注料性能指标

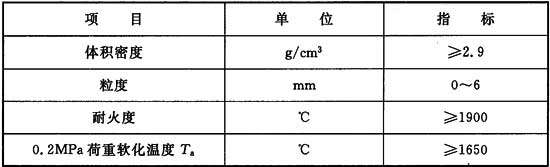

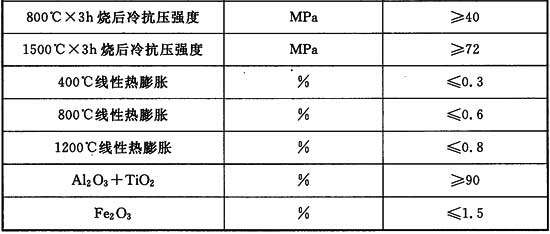

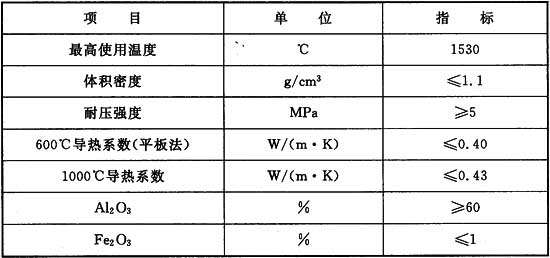

3 燃烧室宜采用刚玉质捣打料、高铝轻质隔热砖、黏土轻质隔热砖,材料特性应符合表5.2.2-4~5.2.2-6的要求。

表5.2.2-4 刚玉质捣打料性能指标

表5.2.2-5 高铝轻质隔热砖性能指标

表5.2.2-6 黏土轻质隔热砖性能指标

4 炉底出料口区域、烧嘴与炉身连接部位、双旋风铁粉返回管与炉身连接部位、焙烧炉检修门四周等部位应采用耐酸浇注料。材料特性应符合表5.2.2-7的要求。

表5.2.2-7 耐酸浇注料性能指标

5.2.3 预浓缩器设备应符合下列规定:

1 预浓缩器外壳宜采用碳钢衬胶材质,喉口以上部位宜采用水玻璃胶泥内衬耐酸耐温砖,喉口以下衬砖部位宜采用呋喃胶泥内衬耐酸砖;

2 预浓缩器喷管材质宜采用铌或钛合金;

3 预浓缩器喉口部位的材料应具有耐高温、耐酸、耐剧烈冲刷的特性。

5.2.4 吸收塔、洗涤器、液滴分离器、烟囱设备及填料应符合下列规定:

1 吸收塔可采用钢衬胶、玻璃钢、PPH(改良性聚丙烯)等材质;

2 液滴分离器、洗涤器、烟囱设备可采用玻璃钢、PPH材质;

3 吸收塔、洗涤器内的填料宜选用规整填料、鲍尔环填料,其材质宜为PPH、PVDF(聚偏氟乙烯)。

5.2.5 废气风机应符合下列规定:

1 外壳宜采用碳钢衬胶、钛合金等材质;

2 叶轮宜采用钛合金材质,应设置叶轮冲洗装置;

3 应设振动检测、轴温检测装置。

5.2.6 氧化铁粉过滤器应符合下列规定:

1 过滤部件耐温不应低于105℃;

2 内部结构件应采用耐氯化氢腐蚀的材料。

5.2.7 耐酸泵应符合下列规定:

1 预浓缩器循环泵、焙烧炉供料泵过流部件应选用PVDF、玻璃钢、碳化硅等材料;

2 预浓缩器循环泵、焙烧炉供料泵的机械密封宜设置冲洗水。

5.2.8 酸枪、喷嘴应符合下列规定:

1 酸枪宜选用铌或钛合金材质,喷嘴可选用陶瓷、碳化硅等材质;

2 酸枪中应内置过滤器,滤网应采用PVDF材质。

5.2.9 过滤器应符合下列规定:

1 废酸过滤器、漂洗水过滤器、循环酸过滤器外壳宜采用PPH、钢衬胶、玻璃钢等材质,滤芯宜采用PPH、玻璃钢等材质,滤网宜采用PPH材质;

2 浓缩酸过滤器外壳可采用钢衬胶或钛合金材质,滤芯宜采用钛合金或PVDF材质,滤网宜采用PVDF材质。

5.3 管 道

5.3.1 酸再生站内的管道材质应符合下列要求:

1 废酸、再生酸、漂洗水、新酸、脱盐水等介质管道,以及酸罐的通气管、排污管宜采用PPH、玻璃钢等材质;

2 预浓缩器的循环管道及管件宜采用PVDF材质;

3 焙烧炉的供酸管道及管件宜采用钢衬PVDF、PVDF等材质;

4 温度高于380℃的烟气管道宜采用碳钢材质,温度低于100℃的烟气管道宜采用PPH、玻璃钢材质;

5 燃气管、氮气管、压缩空气管、生产消防水管宜采用碳钢材质;

6 氧化铁粉输送管道宜采用碳钢管,弯头宜内衬耐磨材料。

5.3.2 双旋风除尘器至预浓缩器的管道应设置耐高温的伸缩器;预浓缩器出口至烟囱段的烟气管道,宜采用橡胶伸缩器。

5.3.3 非金属管道应符合下列规定:

1 大于DN500的PPH管道宜采用挤出缠绕工艺加工制造;

2 管道热补偿宜采用自然补偿方式,必要处宜设置补偿器,浓缩酸介质管道不宜设波纹式伸缩器;

3 管道布置应预留管道维修的空间。

5.4 保 温

5.4.1 焙烧炉、双旋风除尘器、除氯装置、焙烧炉与预浓缩器间的管道等应采取保温措施。

5.4.2 焙烧炉顶部、除氯装置燃烧器的保温材料宜采用纤维毯,其他部位可采用岩棉。

5.4.3 设备保温材料的厚度应满足保温层外表面的温度不宜高于60℃的要求。

5.4.4 保温材料外保护层可采用彩板、镀锌钢板等,厚度不宜小于0.4mm。

.

6 电气自动化

6.1 低压供配电

6.1.1 盐酸再生站房内设备用电负荷宜按三级负荷设计,低压供配电系统应满足该负荷等级的要求。

6.1.2 低压供配电系统宜采用放射式供电方式。低压供配电系统设计,应符合现行国家标准《低压配电设计规范》GB 50054的有关规定。

6.1.3 自动化控制系统和检测仪表、通信设施用电设备,应采用UPS电源作为应急电源,且应急时间不应小于15min。

6.1.4 盐酸再生站房内照明和检修电源宜采用专用电源。

6.2 电气传动

6.2.1 电气传动系统宜采用全交流传动方式。

6.2.2 调速电动机宜采用全数字交流变频调速设备供电,恒速电动机宜采用电动机控制中心供电,容量较大的恒速电机宜采用软起动装置。

6.2.3 盐酸再生站内的操作箱面板应采用耐盐酸腐蚀的材质。

6.2.4 现场电气设备的防护等级不应小于IP54。

6.2.5 盐酸再生区域宜设置独立电气室。

6.2.6 电缆敷设宜采用电缆桥架为主、局部穿管方式。防腐区域桥架宜采用玻璃钢等防腐桥架,穿管宜采用PVC(聚氯乙烯)等非金属管。

6.2.7 电缆设计应符合现行国家标准《电力工程电缆设计规范》GB 50217的有关规定。

6.2.8 照明设计应符合现行国家标准《建筑照明设计标准》GB 50034的有关规定。应在电气室、操作室等房间设置应急照明,且应急照明时间不宜小于30min。

6.2.9 防雷设计应符合现行国家标准《建筑物防雷设计规范》GB 50057的有关规定。

6.2.10 接地设计应符合现行国家标准《系统接地的型式及安全技术要求》GB 14050的有关规定。

6.3 过程检测和控制仪表

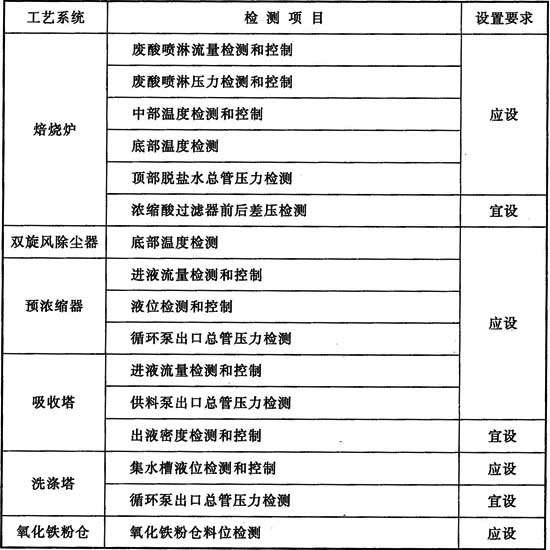

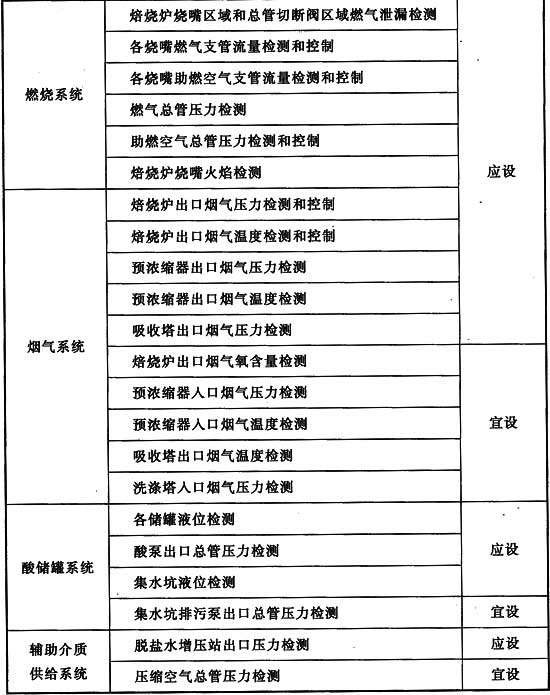

6.3.1 过程检测和控制项目设置应符合表6.3.1的规定。

表6.3.1 过程检测和控制项目设置要求

6.3.2 温度检测仪表应符合下列规定:

1 热电阻宜采用分度号为Pt100,热电偶应根据测温范围选择分度号为K、S、B;

2 应根据被测介质的特性,选择测温元件保护管材质。

6.3.3 强腐蚀性的酸性介质,压力仪表与介质接触部分应采用耐酸腐蚀材质,过程连接宜采用法兰式连接。

6.3.4 节流装置应符合下列规定:

1 燃气和助燃空气的流量检测宜采用节流装置;

2 对于温度、压力波动较大的气体流量测量应进行温度、压力补偿。

6.3.5 电磁流量计应符合下列规定:

1 对导电液体介质的流量测量,宜采用电磁流量计;

2 当被测介质中含有磁性或可磁化物质时,不宜采用电磁流量计;

3 对于碱性介质,电极材质宜采用不锈钢;对于强腐蚀酸性介质,电极材质宜采用铂金属;内衬材质宜采用PTFE(聚四氟乙烯);

4 维护空间不足或振动较大的场所,宜选用分体式电磁流量计。

6.3.6 物位仪表应符合下列规定:

1 在正常工况下密度易发生明显变化的液体介质,当采用静压式或差压式液位计时,应有与工况相适应的密度补偿方案;

2 对含有磁性或易磁化物质的测量介质,不宜采用磁翻板或磁浮子液位计;

3 对于强腐蚀性介质和易结晶介质液位的测量宜采用耐腐蚀的非接触式液位计。

6.3.7 分析仪表应符合下列规定:

1 焙烧炉烟气中的氧气含量分析仪宜采用直插式安装;

2 再生酸的在线密度分析仪宜采用振动式密度计。

6.3.8 控制阀应符合下列规定:

1 控制阀在事故状态时的阀门位置应处于安全位置;

2 影响安全且未设旁通阀的控制阀应配置手轮;

3 焙烧炉烧嘴的燃气流量调节阀应具有切断功能。

6.3.9 仪表系统的受电电源应为三相380V,或单相220V交流电源。

6.3.10 仪表气源应符合下列规定:

1 应采用净化压缩空气;

2 正常供气压力宜为0.4MPa~0.6MPa;

3 品质应满足所选气动仪表的要求。

6.3.11 现场仪表的安装位置应满足仪表的测量和维护要求。

6.3.12 腐蚀性介质取样装置的耐腐蚀性能不应低于相应的工艺管道及设备。

6.3.13 强腐蚀介质区域的电缆和电缆敷设材料应采用耐腐蚀材料或采取防腐蚀措施。

6.3.14 露天安装的仪表变送器、转换器等应采取防护措施。

6.3.15 在液体介质容易冻结的场合,应对现场仪表、测量管路等采取伴热保温措施。

6.3.16 电磁阀宜集中布置在电磁阀箱内,宜采用正压保护。

6.4 基础自动化

6.4.1 盐酸再生站的基础自动化系统(L1)应包括电气传动控制和仪表控制,宜采用一体化系统。

6.4.2 盐酸再生站的基础自动化系统(L1)应采用PLC(可编程序控制器)或DCS(集散控制系统)。

6.4.3 基础自动化系统(L1)的应用软件应满足生产工艺过程控制的需求,并应确保在调试和运行过程中不会因为应用软件本身的缺陷造成人身或设备伤害。

6.4.4 人机界面应符合现行国家标准《人机界面标志标识的基本和安全规则 操作规则》GB/T 4205的有关规定,并应符合下列规定:

1 人机界面应具有人性化的特点,满足现行国家标准《安全色》GB 2893中对符号、安全色和安全标志的要求;

2 操作室、电气室、各层平台上应设置紧急停车按钮,紧急停车按钮应采用带机械保持的红色蘑菇头按钮;

3 通过人机界面计算机或触摸屏等进行的重要操作,应采取防止误操作的措施。

6.4.5 紧急停车应符合下列规定:

1 紧急停车区域应按工艺生产关联的密切程度划分,与触发点密切相关的设备应划分到同一区域;

2 紧急停车系统应由安全继电器或安全PLC构成的硬件电路组成;

3 紧急停车状态应人工确认后手动解除,且解除后不能导致相关设备的自动重新启动。

6.4.6 自动化系统防雷与接地系统的设计,应符合现行国家标准《建筑物电子信息系统防雷技术规范》GB 50343和《系统接地的型式及安全技术要求》GB 14050的有关规定。

6.4.7 自动化系统通信网络布线,应符合现行国家标准《综合布线系统工程设计规范》GB 50311的有关规定。

6.5 电信设施

6.5.1 盐酸再生站的操作室应设置厂区电话和调度电话,电气室、工程师室应设置厂区电话。IP电话系统应配置QoS保证。

6.5.2 盐酸再生站电气室、操作室以及重要的现场操作台(箱),宜设置有线对讲话站。

6.5.3 有线对讲系统的信号电缆宜采用对绞屏蔽型电缆。

6.5.4 有线对讲系统宜采用集中供电方式。

6.5.5 盐酸再生站吊车操作人员和地面指挥人员以及与机组操作室间的通信联络,应采用无线对讲通信。

6.5.6 设备检修维护、调试等流动岗位之间,以及流动岗位与调度室、操作室间的通信联络应采用无线对讲通信。

6.5.7 无线对讲系统的使用频率、功率应符合国家现行无线电管理的有关规定。

6.5.8 盐酸再生站的炉顶区域、泵房,宜设置工业电视系统。

6.5.9 摄像机安装及维护不便时,应设置检修平台、护栏及扶梯。

6.5.10 视频服务器或硬盘录像机,采用的视频压缩标准应与企业调度电视系统采用的视频压缩标准一致。

6.5.11 IP摄像机的压缩格式,应与企业调度电视采用的压缩标准一致。现场监控画面的摄像机,其压缩标准不宜低于MEPG4,清晰度不宜低于D1,图像实时传输速度不宜小于25帧/秒。

.

7 站房设计

7.1 一般规定

7.1.1 盐酸再生站应设计为单独的建筑物。

7.1.2 盐酸再生站内废酸、废水、再生酸等介质与酸洗车间的连接管道宜设置在管沟内。

7.2 总图布置

7.2.1 盐酸再生站的总图布置应符合现行国家标准《钢铁企业总图运输设计规范》GB 50603的有关规定。

7.2.2 盐酸再生站宜靠近酸洗车间布置。

7.2.3 盐酸再生站房外宜设计氧化铁粉、新酸运输、大型设备检修通道,应设计消防通道。

7.3 给排水设施

7.3.1 盐酸再生站给排水设施的设计应满足现行国家标准《钢铁企业给水排水设计规范》GB 50721和《建筑给水排水设计规范》GB 50015的有关规定。

7.3.2 由外部供给的生产水、生活水、脱盐水的水质、水压需满足盐酸再生工艺的要求。

7.4 燃气设施

7.4.1 盐酸再生站所需燃料可采用煤气、天然气和液化石油气。

7.4.2 燃料的技术参数应符合下列要求:

1 煤气的技术参数应符合现行国家标准《钢铁厂工业炉设计规范》GB 50486的有关规定;

2 天然气的技术参数应符合现行国家标准《天然气》GB 17820的有关规定;

3 液化石油气的技术参数应符合现行国家标准《液化石油气》GB 11174的有关规定。

7.4.3 燃气设施设计应符合现行国家标准《城镇燃气设计规范》GB 50028和《工业企业煤气安全规程》GB 6222的有关规定。

7.4.4 氮气的设计应符合下列要求:

1 技术参数应符合现行国家标准《钢铁厂工业炉设计规范》GB 50486的有关规定;

2 压力和用量应满足燃气管道吹扫的要求;

3 宜由厂区氮气管网集中供气。

7.5 热力设施

7.5.1 盐酸再生站压缩空气设计应符合下列规定:

1 压缩空气的技术参数应满足生产工艺及设备的要求;

2 压缩空气宜由厂区压缩空气管网集中供气,在压缩空气总管上宜设置空气净化装置及排水装置。

7.5.2 蒸汽宜由厂区蒸汽管网集中供汽。

7.6 采暖通风设施

7.6.1 盐酸再生站采暖通风设施设计应符合现行国家标准《采暖通风与空气调节设计规范》GB 50019的有关规定。

7.6.2 盐酸再生站通风设计应符合下列规定:

1 酸储罐区、氧化铁粉包装区域及化验室宜采用机械通风,其他区域可采用自然通风;

2 电气室、操作室及化验室应设置空调。

7.6.3 在冬季寒冷地区,应提供盐酸再生站停工时的紧急采暖措施。

7.7 检化验设施

7.7.1 盐酸再生站检化验设施的配置应符合下列规定:

1 盐酸再生站宜设置独立的检化验室;

2 氧化铁粉的检化验宜在工厂的集中检化验室内进行。

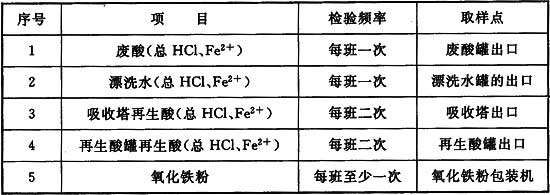

7.7.2 盐酸再生站常规检化验项目宜符合表7.7.2的规定。

表7.7.2 盐酸再生站常规检化验项目

7.7.3 盐酸再生站氧化铁粉检化验项目应根据现行国家标准《铁氧体用氧化铁》GB/T 24244的要求和用途确定。

7.8 建筑与结构

7.8.1 建筑设计应符合下列规定:

1 建筑设计应遵循安全、健康、环保、节能、经济、适用的原则;

2 建筑地坪的设计应根据地基处理、防冻胀等因素确定地坪构造,地坪基层宜选用钢筋混凝土、钢纤维混凝土;

3 门窗的设计在满足自然通风、采光等要求的前提下,其材质应满足防火、防腐蚀、保温隔热等要求。

7.8.2 结构设计应符合下列规定:

1 盐酸再生站宜采用现浇钢筋混凝土框架结构;

2 荷载取值除应符合现行国家标准《建筑结构荷载规范》GB 50009的有关规定外,还应根据生产工艺所要求的操作、检修荷载进行设计;

3 建筑结构设计应符合现行国家标准《建筑抗震设计规范》GB 50011的有关规定。

7.9 建筑防腐蚀设计

7.9.1 盐酸再生站房的防腐蚀设计,应符合现行国家标准《工业建筑防腐蚀设计规范》GB 50046的有关规定。

7.9.2 槽沟、排污坑、泵区和酸罐区等区域的混凝土结构表层应设置防渗层,地坪及地上2m以内的墙壁应采用耐酸砖防腐。

7.9.3 各类储罐、酸泵、预浓缩器的设备基础应采用耐酸砖防腐,吸收塔、洗涤器、废气风机的设备基础宜采用耐酸砖防腐。

7.9.4 焙烧炉顶钢平台应设计防腐层。其他作业区域内防腐蚀设计应符合下列规定:

1 混凝土表面宜采用耐酸防腐涂层;

2 钢结构表面宜采用防酸漆。

.

8 施工与安装

8.1 一般规定

8.1.1 焙烧炉、酸储罐、氧化铁粉储存设施等大型设备的安装与盐酸再生站房结构的施工之间存在交叉作业、穿插施工的,开工前应编制施工组织设计。

8.1.2 下道工序均应在上道工序检查验收合格后开始施工。

8.1.3 防腐蚀工程施工期间应满足下列要求:

1 应设置禁火区,建立并施行禁火区动火管理制度;

2 应制定并实施职业病危害防控措施。

8.1.4 盐酸再生站的建筑防腐蚀工程施工应符合现行国家标准《建筑防腐蚀工程施工规范》GB 50212和《建筑防腐蚀工程施工质量验收规范》GB 50224的有关规定。

8.1.5 衬胶设备施工及安装应满足下列要求:

1 施工及安装应符合现行行业标准《橡胶衬里化工设备》HG/T 20677的有关规定;

2 安装期间应制定并实施成品、半成品保护措施;

3 在存放、施工、养护、停用期间应采取防水、防火、防撞击、防曝晒、防油、防冻等措施。

8.1.6 塑料设备安装期间应制定并实施成品、半成品保护措施。

8.1.7 电气装置施工应符合现行国家标准《电气装置安装工程低压电器施工及验收规范》GB 50254和《电气装置安装工程电缆线路施工及验收规范》GB 50168的有关规定。

8.1.8 自动化仪表工程的施工应符合现行国家标准《自动化仪表工程施工及质量验收规范》GB 50093的有关规定。

8.2 土 建

8.2.1 设备基础及混凝土厂房结构施工应符合下列要求:

1 应符合现行国家标准《混凝土结构工程施工质量验收规范》GB 50204和《混凝土结构工程施工规范》GB 50666的有关规定;

2 有防腐蚀要求的设备基础的平整度应小于5/1000;

3 焙烧炉环梁基础中心位置偏差应小于15mm。

8.2.2 有防腐蚀要求的建筑地面施工完成后应进行蓄水试验。

8.2.3 钢结构工程施工应符合现行国家标准《钢结构工程施工规范》GB 50755和《钢结构工程施工质量验收规范》GB 50205的有关规定。

8.3 设 备

8.3.1 罐体设备安装应在其设备基础及防腐施工结束后,并宜在设备所在厂房上部的框架结构施工之前进行。

8.3.2 不应在衬胶设备、玻璃钢设备和塑料设备上动火作业。

8.3.3 焙烧炉、氧化铁粉仓、酸储罐等罐体设备的安装精度应符合表8.3.3的要求。

表8.3.3 罐体设备的安装精度

序号 | 项目 | 允许偏差(mm) |

1 | 标高 | ±10 |

2 | 横/纵中心线 | ±15 |

3 | 垂直度 | 1/1000且≯15 |

8.3.4 罐体设备焊接应符合现行国家标准《现场设备、工业管道焊接工程施工规范》GB 50236和《现场设备、工业管道焊接工程施工质量验收规范》GB 50683的有关规定。

8.3.5 泵、风机等设备安装应符合现行国家标准《风机、压缩机、泵安装工程施工及验收规范》GB 50275的有关规定。

8.4 衬砖砌筑

8.4.1 设备衬砖应符合下列规定:

1 耐火材料、防腐材料的品种、规格、等级和理化指标应符合设计要求。

2 不定型耐火材料、结合剂和耐火陶瓷纤维及制品,应分别保管在能防潮和防止污染的仓库内。有防冻要求的材料,应采取防冻措施。

3 树脂、固化剂、稀释剂等材料应密闭存放在阴凉、干燥、通风的仓库内,并应防火。

4 酸储罐、预浓缩器衬砖施工环境温度宜为15℃~30℃,不宜低于10℃,相对湿度不宜大于80%。当施工环境温度低于10℃时,应采取加热保温措施。

5 酸储罐、预浓缩器衬砖施工时,不应与其他工种交叉施工。

6 耐酸砖(板)、耐酸耐温砖(板)使用前应挑选、清洁和干燥, 重要部位宜预先进行排版。

7 设备衬管的施工应在设备本体衬砖前进行,衬管及周围胶泥不应突出法兰衬胶表面。

8 酸储罐、预浓缩器衬砖施工还应符合现行国家标准《工业设备及管道防腐蚀工程施工规范》GB 50726的有关规定。

8.4.2 焙烧炉砌筑应符合下列要求:

1 焙烧炉砌筑时,工作环境温度不应低于5℃。当施工环境温度低于5℃时,应采取加热保温措施。

2 燃烧室部位砌筑前应先制作燃烧室模板,模板应具有一定的刚度和强度,并防止捣打过程中位移。

3 砌体内的各种孔洞、通道、膨胀线以及隔热层的构造应符合设计要求。

4 焙烧炉砌体的砖缝厚度不应大于2mm。

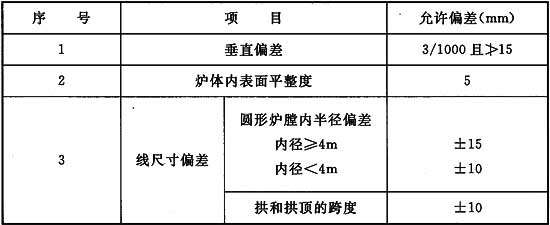

5 焙烧炉砌体的允许偏差应符合表8.4.2的规定。

表8.4.2 焙烧炉砌体的允许偏差

6 燃烧室部位的砌体应从烧嘴向炉内方向砌筑,通道尺寸应符合设计要求。燃烧室的中心线应和烧嘴中心线保持一致。

7 捣打料应按施工说明书进行搅拌、捣打、养护。捣打前铺料应均匀,每层铺料厚度宜为80mm~100mm,捣固体应密实。

8 焙烧炉砌筑施工除符合本规范规定外,还应符合现行国家标准《工业炉砌筑工程施工与验收规范》GB 50211和《工业炉砌筑工程质量验收规范》GB 50309的有关规定。

8.4.3 预浓缩器砌筑应符合下列要求:

1 衬胶层应经电火花检查合格并经预组装后方可开始衬砖。预浓缩器上盖宜在地面上倒置后衬砌。

2 耐酸耐温砖(板)结合层厚度、砖缝宽度应符合表8.4.3的规定。

表8.4.3 预浓缩器结合层厚度和砖缝宽度

块材种类 | 结合层厚度(mm) | 砖缝宽度(mm) |

耐酸耐温板(厚度≤30mm) | 3~5 | 2~3 |

耐酸耐温砖(厚度>30mm) | 4~7 | 2~4 |

3 耐酸耐温砖(板)面层相邻砖(板)之间的高差,不应大于1mm。

4 常温下,水玻璃胶泥砌筑的砖(板)衬里养护期不应少于10d。

5 水玻璃胶泥砌筑的砖衬里养护后,应采用浓度为30%~40%的硫酸进行表面酸化处理。

6 水玻璃胶泥砌筑的砖衬里在施工及养护期间,不应与水或水蒸气接触。

7 预浓缩器各法兰连接处宜使用水玻璃胶泥填缝。

8.4.4 酸储罐砌筑应符合下列要求:

1 酸储罐衬砖应在衬胶层经电火花检查合格后进行。

2 耐酸砖(板)结合层厚度、砖缝宽度,应符合表8.4.4的规定。

表8.4.4 酸储罐结合层厚度和砖缝宽度

块材种类 | 结合层厚度(mm) | 砖缝宽度(mm) |

耐酸砖(厚度≤30mm) | 4~6 | 2~3 |

耐酸砖(厚度>30mm) | 4~6 | 2~4 |

3 酸储罐底部衬砖前应对衬胶层进行保护,衬砖宜先从罐底开始。

4 衬胶层表面宜涂抹一遍预涂层胶泥,自然固化不少于24h后再进行衬砖。

5 耐酸砖面层的平整度和坡度,应符合下列规定:

1)罐底表面平整度不应大于2/1000;

2)面层相邻砖(板)之间的高差,不应大于1mm;

3)坡度应符合设计要求,其允许偏差应为设计坡度的±0.2%,最大偏差值不应大于30mm。

6 呋喃胶泥砌筑的砖衬里在常温下的养护时间不宜小于7d。

8.5 管 道

8.5.1 金属管道施工应符合现行国家标准《工业金属管道工程施工规范》GB 50235和《工业金属管道工程施工质量验收规范》GB 50184的有关规定。

8.5.2 非金属管道施工应符合下列要求:

1 管道施工前应按设计要求核对管材,并对进场管材进行外观检查,符合要求方可使用;

2 应采用适合于设计选用的管材及施工现场条件的连接形式和专用工机具;

3 管材的连接应根据设计文件和材料技术文件编制连接作业工艺文件;

4 非金属管道施工验收应符合现行国家标准《石油化工非金属管道工程施工质量验收规范》GB 50690的有关规定。

.

9 调试与考核

9.1 一般规定

9.1.1 系统调试应在系统施工完毕且验收合格后进行。

9.1.2 系统调试宜分为单机试车、冷负荷试车(含联动试车、烘炉)、热负荷试车和试运行四个阶段,并应在前一阶段试车合格后进行下一阶段试车。

9.1.3 系统调试应根据不同的调试阶段编写相应的调试方案,调试方案应包括调试内容、调试方法、调试步骤、调试检验设备、调试小组人员名单、危险源清单和突发事故应急预案等。系统各阶段调试过程应形成记录。

9.1.4 系统各调试阶段完成且验收合格,具备运行条件时,应及时组织系统考核。

9.2 调 试

9.2.1 单机试车时,旋向、润滑、温升、振动等应符合设计要求,连续运行时间应符合设备特性和设备技术要求。

9.2.2 单机试车应符合下列要求:

1 单机试车前应清理安装现场,清除系统内杂物,悬挂“警示牌”,做好安全防范,并应对设备填充润滑油脂进行检查和补充;

2 单机试车顺序应为:先手动、后电动,先点动、后连续,先低速、后中速、最后高速。

9.2.3 冷负荷试车应在单机试车后进行,包括联动试车和烘炉。

9.2.4 冷负荷试车应具备下列条件:

1 各类管线试压、冲洗完成并验收合格;

2 各种能源介质符合系统运行要求;

3 废水处理站具备接收废水的条件;

4 站房内消防、火灾报警、通信、安全喷淋、危险气体检测装置等设施可正常使用。

9.2.5 联动试车作为烘炉的前期准备阶段应完成下列工作:

1 初步设定系统内各项工艺运行参数;

2 检查并验证系统内的各种仪表、控制阀门等;

3 检查并验证机组在冷态下的各种控制程序;

4 检查急停开关的工作情况;

5 检查各设备、管道是否有足够的热变形空间。

9.2.6 烘炉阶段应符合下列要求:

1 烘炉必须严格遵循烘炉曲线,升温过程应均匀,保温阶段应平稳;

2 烘炉结束后,应采用自然通风的方式进行降温,不应对炉体进行强制冷却;

3 炉体自然降温结束后应对炉内的各种耐材状况进行检查。

9.2.7 热负荷试车应在冷负荷试车完成后进行。

9.2.8 热负荷试车前废酸、漂洗水储量应满足机组不小于8h的酸操作消耗量。

9.2.9 热负荷试车应按照焙烧炉升温、漂洗水操作、废酸操作和正常停车四个阶段进行。

9.2.10 热负荷试车阶段应完成下列工作:

1 调整机组的各项工艺运行参数,使系统在热态情况下按设定的工艺参数运行;

2 检查并验证机组在热态下的各种控制程序。

9.2.11 试运行应在热负荷试车完成后进行。

9.2.12 试运行前废酸、漂洗水储量应满足机组不小于48h的酸操作消耗量。

9.2.13 试运行阶段应完成下列工作:

1 优化并确定机组的各项工艺运行参数,使系统在热态情况下获得合适的工况和最佳的运行状态;

2 优化机组在热态下的各种控制程序。

9.3 考 核

9.3.1 系统考核前应制定考核计划,考核计划应包括下列内容:

1 考核的前提条件;

2 考核的项目、保证值及考核方法;

3 组织体制及人员配置;

4 安全措施;

5 考核记录表。

9.3.2 系统考核前连续酸操作时间不应少于6h;系统工艺保证值考核时间不应少于24h。

9.3.3 系统考核应包括下列内容:

1 装置处理能力;

2 再生酸的总酸及铁离子含量;

3 氧化铁粉的品质;

4 废气排放指标。

10 运行与维护

10.0.1 盐酸再生装置的运行控制应符合下列要求:

1 应建立盐酸再生装置技术规程和岗位作业规程,并应明确装置开机、运行、停机操作要求和注意事项;

2 装置运行所产生的工业废气排放指标应符合环保要求;

3 装置运行的处理能力应控制在设计能力85%~115%的范围内;

4 装置停运24h以上后需重新投入生产时,水操作应进行4h以上方可切换成酸操作模式的生产状态;

5 装置需停止运行24h以上时,停机前应漂洗水操作3h、脱盐水操作1h后才允许进入停机操作过程;

6 运行期间应对装置的运行数据和现场设备运行状态每4h进行一次检查和巡检,并应做好相应记录。

10.0.2 运行期间宜根据运行状态对装置的生产技术规程和岗位规程规定进行相应调整。

10.0.3 盐酸再生装置的维护应符合下列要求:

1 建立装置的设备技术标准、维修技术标准、周期维修管理计划、设备异常处理管理及关键设备的功能精度管理的要求;

2 对装置设备按技术标准、功能精度要求和维护计划进行定期的专业检查和维护;

3 当装置的焙烧炉顶部负压实际运行数据波动超过设定值±100Pa且持续时间超过1h时,应查明原因,并采取相应的对策,对相关设备进行维修;

4 应确定装置运行状态下的废气风机的负荷值,当装置的废气风机运行负荷增加值达到10%且持续时间超过1h时,应查明原因,并采取相应的对策,对相关设备进行维修。

11 节能与环保

11.0.1 盐酸再生装置的节能设计,应符合现行国家标准《钢铁企业节能设计规范》GB 50632的有关规定。

11.0.2 盐酸再生装置的给排水设计,应符合现行国家标准《钢铁企业节水设计规范》GB 50506的有关规定。

11.0.3 能源计量器具设计,应符合现行国家标准《用能单位能源计量器具配备和管理通则》GB 17167的有关规定。

11.0.4 盐酸再生装置在运行过程中应根据产能调整相关设备运行参数。

11.0.5 盐酸再生装置燃烧系统应根据燃气品质设置合理的空燃比。

11.0.6 工艺设备选型和辅助设施设计,应符合现行国家标准《钢铁工业环境保护设计规范》GB 50406的有关规定。

11.0.7 盐酸再生装置废气排放应符合现行国家标准《轧钢工业大气污染物排放标准》GB 28665的有关规定。

11.0.8 盐酸再生装置产生的废水应处理达标后排放。

12 安全与消防

12.0.1 安全设计应符合下列规定:

1 防火、防爆及煤气安全应符合现行国家标准《工业企业煤气安全规程》GB 6222的有关规定;

2 电气安全设计应符合现行国家标准《建筑物防雷设计规范》GB 50057和《爆炸危险环境电力装置设计规范》GB 50058的有关规定;

3 建(构)筑物的抗震设计应符合现行国家标准《建筑抗震设计规范》GB 50011的有关规定;

4 人行通道、梯子、平台、防护栏杆、防护屏与保护罩的设置应符合现行国家标准的有关规定;

5 安全标志的设置应符合现行国家标准《安全标志及其使用导则》GB 2894的有关规定;

6 运输、装卸与起重安全技术措施应符合现行国家标准《起重机械安全规程》GB 6067的有关规定。

12.0.2 工业卫生设计应符合下列规定:

1 防尘、防毒、防窒息技术措施应符合国家现行有关工业企业设计卫生标准。工作场所中有害因素的浓度应符合国家现行有关工作场所有害因素职业接触限值的规定。

2 噪声和局部振动防护设施的设置应符合国家现行有关工业场所有害因素职业接触限值的规定。

3 防暑降温与防寒采暖设计应符合现行国家标准《采暖通风和空气调节设计规范》GB 50019的有关规定。

4 站房区域的卫生防护设施应符合现行行业标准《化工企业安全卫生设计规定》HG 20571的有关规定。

12.0.3 盐酸再生站的建筑物、消防设施等的设计应符合现行国家标准《建筑设计防火规范》GB 50016和《钢铁冶金企业设计防火规范》GB 50414的有关规定。

12.0.4 灭火器的配置应符合现行国家标准《建筑灭火器配置设计规范》GB 50140的有关规定。

12.0.5 火灾自动报警系统的设计应符合现行国家标准《火灾自动报警系统设计规范》GB 50116的有关规定。

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

《建筑结构荷载规范》GB 50009

《建筑抗震设计规范》GB 50011

《建筑给水排水设计规范》GB 50015

《建筑设计防火规范》GB 50016

《采暖通风与空气调节设计规范》GB 50019

《城镇燃气设计规范》GB 50028

《建筑照明设计标准》GB 50034

《工业建筑防腐蚀设计规范》GB 50046

《低压配电设计规范》GB 50054

《建筑物防雷设计规范》GB 50057

《爆炸危险环境电力装置设计规范》GB 50058

《自动化仪表工程施工及质量验收规范》GB 50093

《火灾自动报警系统设计规范》GB 50116

《工业设备及管道绝热工程施工规范》GB 50126

《建筑灭火器配置设计规范》GB 50140

《电气装置安装工程电缆线路施工及验收规范》GB 50168

《工业金属管道工程施工质量验收规范》GB 50184

《混凝土结构工程施工质量验收规范》GB 50204

《钢结构工程施工质量验收规范》GB 50205

《工业炉砌筑工程施工与验收规范》GB 50211

《建筑防腐蚀工程施工规范》GB 50212

《电力工程电缆设计规范》GB 50217

《建筑防腐蚀工程施工质量验收规范》GB 50224

《工业金属管道工程施工规范》GB 50235

《现场设备、工业管道焊接工程施工规范》GB 50236

《电气装置安装工程低压电器施工及验收规范》GB 50254

《风机、压缩机、泵安装工程施工及验收规范》GB 50275

《工业炉砌筑工程质量验收规范》GB 50309

《综合布线系统工程设计规范》GB 50311

《建筑物电子信息系统防雷技术规范》GB 50343

《钢铁工业环境保护设计规范》GB 50406

《钢铁冶金企业设计防火规范》GB 50414

《钢铁厂工业炉设计规范》GB 50486

《钢铁企业节水设计规范》GB 50506

《钢铁企业总图运输设计规范》GB 50603

《钢铁企业节能设计规范》GB 50632

《混凝土结构工程施工规范》GB 50666

《现场设备、工业管道焊接工程施工质量验收规范》GB 50683

《石油化工非金属管道工程施工质量验收规范》GB 50690

《钢铁企业给水排水设计规范》GB 50721

《工业设备及管道防腐蚀工程施工规范》GB 50726

《钢结构工程施工规范》GB 50755

《工业用合成盐酸》GB 320

《安全色》GB 2893

《安全标志及其使用导则》GB 2894

《钛及钛合金牌号和化学成分》GB/T 3620.1

《钛及钛合金加工产品化学成分允许偏差》GB/T 3620.2

《人机界面标志标识的基本和安全规则 操作规则》GB/T 4205

《起重机械安全规程》GB 6067

《工业企业煤气安全规程》GB 6222

《耐酸砖》GB/T 8488

《涂装前钢材表面锈蚀等级和除锈等级》GB 8923

《液化石油气》GB 11174

《系统接地的型式及安全技术要求》GB 14050

《用能单位能源计量器具配备和管理通则》GB 17167

《天然气》GB 17820

《橡胶衬里》GB 18241.1

《铁氧体用氧化铁》GB/T 24244

《静置常压焊接热塑性塑料储罐(槽)》GB/T 25197

《轧钢工业大气污染物排放标准》GB 28665

《化工企业安全卫生设计规定》HG 20571

《塑料设备》HG 20640

《橡胶衬里化工设备》HG/T 20677

《衬里钢壳设计技术规定》HG/T 20678

《玻璃钢化工设备设计规定》HG/T 20696

《铌及铌合金加工产品牌号和化学成分》YS/T 656

《钢结构、管道涂装技术规程》YB/T 9256