标准规范下载简介

在线阅读

中华人民共和国国家标准

电缆防火涂料

Fireproof coating for electric cable

GB 28374-2012

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2012年05月11日

实施日期:2012年09月01日

前 言

本标准第5章、第7章为强制性的,其余为推荐性的。

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由中华人民共和国公安部提出。

本标准由全国消防标准化技术委员会防火材料分技术委员会(TC 113/SC 7)归口。

本标准负责起草单位:公安部四川消防研究所。

本标准主要起草人:冯军、程道彬、覃文清、毛莹、胡新宇、刘凡敏。

1 范围

本标准规定了电缆防火涂料的术语和定义、一般要求、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于各类电缆防火涂料。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1723 涂料粘度测定法

GB/T 1728 漆膜、腻子膜干燥时间测定法

GB/T 3181 漆膜颜色标准

GB/T 3186 色漆、清漆和色漆与清漆用原材料 取样

GB/T 6753.1 色漆、清漆和印刷油墨 研磨细度的测定

GB/T 9969 工业产品使用说明书 总则

GB/T 18380.32-2008 电缆和光缆在火焰条件下的燃烧试验 第32部分:垂直安装的成束电线电缆火焰垂直蔓延试验 A F/R类

3 术语和定义

下列术语和定义适用于本文件。

3.1

电缆防火涂料 fireproof coating for electric cable

涂覆于电缆(如以橡胶、聚乙烯、聚氯乙烯、交联聚乙烯等材料作为导体绝缘和护套的电缆)表面,具有防火阻燃保护及一定装饰作用的防火涂料。

4 一般要求

4.1 电缆防火涂料的颜色执行GB/T 3181的规定,也可按用户要求协商确定。

4.2 电缆防火涂料可采用刷涂或喷涂方法施工。在通常自然环境条件下干燥、固化成膜后,涂层表面应无明显凹凸。涂层实干后,应无刺激性气味。

5 技术要求

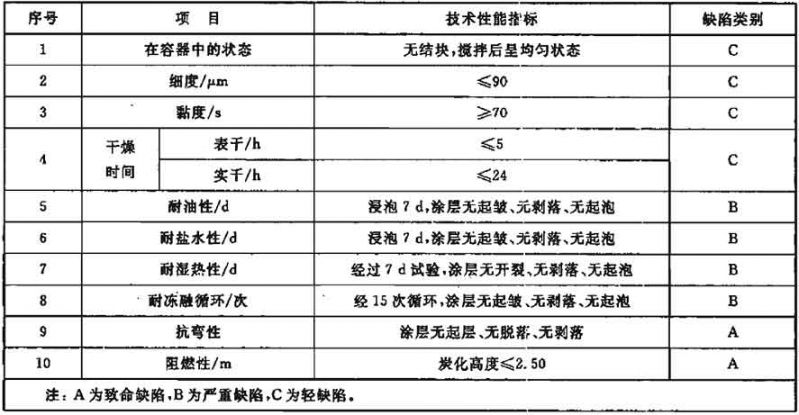

电缆防火涂料各项技术性能指标应符合表1的规定。

表1 电缆防火涂料各项技术性能指标

.

6 试验方法

6.1 试件制备

6.1.1 基材的选择

试验用基材为电缆外径为(30±2)mm,导体截面积为3×50mm²+1×25mm²,且护套氧指数值为25.0±0.5的交联聚乙烯绝缘聚氯乙烯护套电力电缆,电缆表面应平整光滑。

6.1.2 试件长度及数量

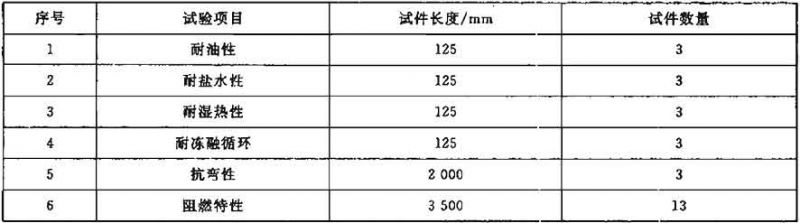

试件长度及数量应符合表2的要求。

表2 试件长度及数量

6.1.3 试件的涂覆

试件应按产品说明书的规定进行涂覆,涂覆间隔时间不少于24h,每次涂覆应均匀。阻燃性试件其一端500mm的长度不应涂覆电缆防火涂料,其余试件涂覆长度为试件长度。

6.1.4 状态调节

试件达到规定的涂层厚度后,应在温度(23±2)℃、相对湿度(50±5)%的环境条件下调节至质量恒定(相隔24h两次称量,其质量变化率不大于0.5%)。

6.1.5 涂层厚度

经状态调节至质量恒定后,涂层厚度应为(1±0.1)mm。涂层厚度的测定方法如下:

选用阻燃性试件来测定涂层厚度。从距试件涂覆端100mm处开始,每间隔400mm确定一个测点,共8个测点。涂覆前记录8个测点电缆的周长(Li)。涂覆后在测点上测量经状态调节至质量恒定后该测点的周长(Li')。测量值保留到小数点后一位,单位为毫米(mm)。

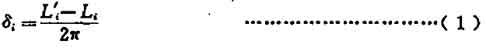

用式(1)计算每个测点的涂层厚度。

式中:

i——测点号(1~8);

δi ——测点处涂层厚度,单位为毫米(mm);

Li——测点处涂覆前电缆周长,单位为毫米(mm);

Li'——测点处涂覆后电缆周长,单位为毫米(mm)。

涂层厚度取8个测点涂层厚度的平均值,结果修约到小数点后一位,单位为毫米(mm)。

6.2 试验环境条件

耐油性、耐盐性、耐冻融循环、抗弯性四项试验应在温度(23±2)℃、相对湿度(50±5)%的环境条件下进行。

6.3 在容器中的状态

打开盛有涂料的容器,经充分搅拌涂料后,观察涂料有无结块,是否均匀。

6.4 细度

按GB/T 6753.1的规定进行试验。

6.5 黏度

按GB/T 1723的规定进行试验。

6.6 干燥时间

按GB/T 1728(甲法)的规定进行试验。

6.7 耐油性

6.7.1 经状态调节后的试件,试验前应用1:1的石蜡和松香的混合物对其浸泡的端头进行封端,封端长度为3mm~4mm。

6.7.2 将三个试件封端的部分分别浸入三只盛机油的玻璃容器中,浸入深度为2/3试件长度。

6.7.3 试验期间,每隔24h应观察一次并记录试验现象。试验至规定时间后,取出试件,用滤纸吸干试件表面浸液,目视观察试件,是否有起皱、剥落、起泡现象并予以记录。

6.7.4 三个试件中至少应有二个试件满足表1第5项的规定要求。

6.8 耐盐水性

6.8.1 试件的封端按6.7.1的规定进行。

6.8.2 将三个试件封端的部分分别浸入三只盛浓度为3%氯化钠溶液的玻璃容器中,浸入深度为2/3试件长度。

6.8.3 试验期间,每隔24h应观察一次并记录试验现象。试验至规定时间后,取出试件,用滤纸吸干试件表面浸液,目视观察试件,是否有起皱、剥落、起泡现象并予以记录。

6.8.4 三个试件中至少应有二个试件满足表1第6项的规定要求。

6.9 耐湿热性

6.9.1 试件置于温度(47±2)℃、相对湿度(95±3)%的调温调湿箱中,持续7d。

6.9.2 试验期间,每隔24h应观察一次并记录试验现象。试验至规定时间后,取出试件目视观察,是否有开裂、剥落、起泡现象并予以记录。

6.9.3 三个试件中至少应有二个试件满足表1第7项的规定要求。

6.10 耐冻融循环性

6.10.1 将试件悬挂于试验架上,试件间距不小于10mm。然后将挂有试件的试验架置于(-20±2)℃的低温箱中,持续时间3h。

6.10.2 经低温试验后的试件,立即放入(50±2)℃的烘箱中,持续时间3h。

6.10.3 经高温试验后的试件,立即置于温度(23±2)℃、相对湿度(50±5)%的环境条件下,持续时间18h。

6.10.4 上述6.10.1~6.10.3的试验程序定为一个循环周期。

6.10.5 每进行一次循环后,目视观察试件是否有起皱、剥落、起泡现象并予以记录。

6.10.6 达到规定的循环次数后,三个试件中至少应有二个试件满足表1第8项的规定要求。

6.11 抗弯性

6.11.1 将试件沿着直径(570±5)mm的圆柱体匀速地绕一圈,该操作在10s~20s内完成。将试件恢复原状后反方向按上述方法进行操作,再将试件恢复原状。目视观察试件有无起层、脱落、剥落现象并予以记录。

6.11.2 三个试件中至少应有二个满足表1第9项的规定要求。

6.12 阻燃性

6.12.1 试件安装应符合GB/T 18380.32-2008中第5章中规定的A F/R类的试件安装要求,试件未涂覆电缆防火涂料的一端置于钢梯下方。

6.12.2 持续供火时间为40min。

6.12.3 在燃烧完全停止后(如果在停止供火1h后,试件仍燃烧不止则强行熄灭),除去涂料膨胀层,用尖锐物体按压电缆基材表面,如从弹性变为脆性(粉化)则表明电缆基材开始炭化。然后用钢卷尺或直尺测量喷灯底边至电缆基材炭化处的最大长度,即为试件炭化高度(m)。

7 检验规则

7.1 检验分类

7.1.1 电缆防火涂料的检验分出厂检验和型式检验。

7.1.2 出厂检验项目为在容器中的状态、细度、黏度、干燥时间、抗弯性、耐油性和耐盐水性。

7.1.3 型式检验项目为本标准规定的全部性能指标。有下列情形之一时,产品应进行型式检验:

a)新产品投产或老产品转厂的试制定型鉴定;

b)正式生产后,产品的配方、工艺、原材料有较大改变时;

c)产品停产一年以上恢复生产时;

d)出厂检验与上次型式检验结果有较大差异时;

e)正常生产满三年时;

f)质量监督部门提出要求时。

7.2 抽样

抽样按GB/T 3186的规定进行。

7.3 判定规则

7.3.1 出厂检验结果均应符合表1规定的技术性能指标;不合格的检验项目允许在同批样品中抽样进行复验,经复验合格后方可出厂。

7.3.2 型式检验的缺陷类别见表1,产品质量合格判定原则为:A=0、B≤1、B+C≤2。

8 标志、包装、运输和贮存

8.1 产品包装上应注明产品名称、型号规格、执行标准代号、生产日期或批号、产品保质期以及生产企业名称、地址等内容。

8.2 产品应采取封闭的容器包装,包装应可靠,能防雨、防潮,并附有合格证和产品使用说明书。产品使用说明书应按GB/T 9969的要求编写。

8.3 产品运输时应防止雨淋、曝晒,不得重压和倒置,并应有明显的标志。运输时应遵守运输部门的有关规定。

8.4 产品应存放在通风、干燥、防止日光直接照射的场所,贮存温度应在5℃~40℃之间,堆码高度不超过3层。