标准规范下载简介和预览

在线阅读

中华人民共和国国家标准

绝缘软管 第2部分:试验方法

Flexible insulating sleeving-Part 2:Methods of test

(IEC 60684-2:2003,MOD)

GB/T 7113.2-2014

代替GB/T 7113.2-2005

发布日期:2014年6月24日

实施日期:2015年2月1日

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会 发布

前言

GB/T 7113《绝缘软管》分为以下几个部分:

——第1部分:定义和一般要求;

——第2部分:试验方法;

——第3部分:聚氯乙烯玻璃纤维编织软管;

——第4部分:丙烯酸酯玻璃纤维编织软管;

——第5部分:硅橡胶玻璃纤维编织软管;

——第6部分:聚氨酯(PUR)玻璃纤维编织软管;

本部分为GB/T 7113的第2部分。

本部分按照GB/T 1.1-2009给出的规则起草。

本部分代替GB/T 7113.2-2005《绝缘软管 试验方法》,与GB/T 7113.2-2005相比主要变化如下:

——对标准“范围”作了进一步说明;

——对标准“规范性引用文件”所引用标准进行了相应更新;

——增加了“长期耐热性(3000h)”、“室温动态剪切”、“高温动态剪切”、“热冲击和热老化后动态剪切”、“对铝材的旋转剥离”、“密封”、“双层热缩基片粘结后T型剥离”等章节(见第38章、第51章~第57章)。

本部分使用重新起草法修改采用IEC 60684-2:2003《绝缘软管 第2部分:试验方法》(第2.1版)及IEC 60684-2 A2 Ed2.0(2005)。

本部分对IEC 60684-2:2003及IEC 60684-2 A2 Ed2.0(2005)进行了如下编辑性修改:

——将第38章与第51章合并编写,标题改为“热耐久性/长期耐热性(3000h)”;

——对第27章“火焰蔓延试验”的试验用钢琴丝直径改用表格方式编制;

——对第45章“毒性指数”的有毒物组成列表上增加表头;将C f值改用表格列出;气体浓度单位由“ppm”改为“μg/L”表示;

——将所有图示放于文本最后的编排方式改为将每个图示置于其对应的章节后编排。

本部分由中国电器工业协会提出。

本部分由全国绝缘材料标准化技术委员会(SAC/TC 51)归口。

本部分起草单位:杭州萧山绝缘材料厂、桂林电器科学研究院有限公司、常熟江南玻璃纤维有限公司。

本部分主要起草人:罗传勇、张胜祥、宋玉侠、赵婕、张志刚。

本部分所代替标准的历次版本发布情况为:

——GB/T 7114-1986、GB/T 7113.2-2005。

1 范 围

GB/T 7113的本部分规定了包括热收缩管在内的绝缘软管的试验方法。这类软管主要被用于电气设备的导体部分和接头处的绝缘。

本部分适用于绝缘软管。

注:规定试验的目的是控制软管的质量,但这些试验并不一定完全适用于软管的浸渍、包胶工艺过程或其他特定应用。必要时试验方法还需要补充适宜的浸渍或相容性试验以适应特殊环境。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 528-2009 硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定(ISO 37:2005,IDT)

GB/T 1034-2008 塑料 吸水性的测定(ISO 62:2008,IDT)

GB/T 1408.1-2006 绝缘材料电气强度试验方法 第1部分:工频下试验(IEC 60243-1:1998,IDT)

GB/T 1409-2006 测量电气绝缘材料在工频、音频和高频(包括米波波长在内)下电容率和介质损耗因数的推荐方法(IEC 60250:1969,MOD)

GB/T 1410-2006 固体电气绝缘材料体积电阻率和表面电阻率试验方法(IEC 60093:1980,IDT)

GB/T 2406.2-2009 塑料 用氧指数法测定燃烧行为 第2部分:室温试验(ISO 4589-2:1996,IDT)

GB/T 2423.28-2005 电工电子产品环境试验 第2部分:试验方法 试验T:锡焊(IEC 60068-2-20:1979,IDT)

GB/T 7196-2012 用液体萃取测定电气绝缘材料离子杂质的试验方法(IEC 60589:1977,IDT)

GB/T 10582-2008 电气绝缘材料 测定因绝缘材料引起的电解腐蚀的试验方法(IEC 60426:2007,IDT)

GB/T 11026.1-2003 电气绝缘材料 耐热性 第1部分:老化程序和试验结果的评定(IEC 60216-1:2001,IDT)

GB/T 11026.2-2012 电气绝缘材料 耐热性 第2部分:试验判断标准的选择(IEC 60216-2:2005,IDT)

GB/T 11026.3-2006 电气绝缘材料 耐热性 第3部分:计算耐热特征参数的规程(IEC 60216-3:2002,IDT)

GB/T 11026.4-2012 电气绝缘材料 耐热性 第4部分:老化烘箱 单室烘箱(IEC 60216-4-1:2006,IDT)

GB/T 11026.5-2010 电气绝缘材料耐热性 第5部分:老化烘箱 温度达300℃的精密烘箱(IEC 60216-4-2:2000,IDT)

ISO 5-1:2009 摄影和印刷技术 密度测量——第1部分:几何学和功能符号(Photography and graphic technology-Density measurements-Part 1:Geometry and functional notation)

ISO 5-2:2009 摄影和印刷技术 密度测定 第2部分:透射密度的几何条件(Photography and graphic technology-Density measurements-Part 2:Geometric conditions for transmittance density)

ISO 5-3:2009 摄影和印刷技术 密度测定 第3部分:光谱条件(Photography and graphic tech-nology-Density measurements-Part 3:Spectral Conditions)

ISO 5-4:2009 摄影技术 密度测定 第4部分:反射密度的几何条件(Photography and graphic technology-Density measurements-Part 4:Geometric conditions for reflection density)

ISO 105-A02 纺织品 色牢度试验 第A02部分:颜色变化评定用灰度标(Textiles-Tests for colour fastness-Part A02:Grey scale for assessing change in colour)

ISO 105-B01 纺织品 色牢度试验 第B01部分:光色牢度:日光(Textiles-Tests for colour fastness-Part B01:Colour fastness to light:Daylight)

ISO 182-1:1990 塑料 以氯乙烯均聚物和共聚物为基的复合物及制品高温下放出氯化氢和其他酸性产物倾向的测定 第1部分:刚果红法(Plastics-Determination of the tendency of compounds and products based on vinyl chloride homopolymers and copolymers to evolve hydrogen chloride and any other acidic products at elevated temperature-Part 1:Congo red method)

ISO 182-2:1990 塑料 以氯乙烯均聚物和共聚物为基的复合物及制品高温下放出氯化氢和其他酸性产物倾向的测定 第2部分:pH法(Plastics-Determination of the tendency of compounds and products based on vinyl chloride homopolymers and copolymers to evolve hydrogen chloride and any other acidic products at elevated temperature-Part 2:pH method)

ISO 974:2000 塑料 冲击脆化温度的测定(Plastics-Determination of the brittleness tempera-ture by impact)

ISO 1431-1:2004 硫化橡胶或热塑性橡胶 耐臭氧龟裂性 第1部分:静态应变试验(Rubber,vulcanized or thermoplastic-Resistance to ozone cracking-Part 1:Static and dynamic strain test)

ISO 4589-3:1996 塑料 通过氧指数测定燃烧性能 第3部分:高温试验(Plastics-Determination of burning behaviour by oxygen index-Part 3:Elevated-temperature test)

ISO 13943:2008 防火安全 词汇(Fire safety-Vocabulary)

IEC 60068-2-20:2008 电工电子产品环境试验 第2部分:试验方法 试验T:引线式元件的可焊性和耐焊接热试验方法(Environmental testing-Part-2-20:Tests-Test T:Test methods for solder-ability and resistance to soldering heat of devices with leads)

IEC 60212:2010 固体电气绝缘材料试验前或试验时采用的标准条件(Standard conditions for use prior to and during the testing of solid electrical insulating materials)

IEC 60587:2007 评定在严酷环境条件下使用的电气绝缘材料耐电痕化性和电蚀损的试验方法(Electrical insulating materials used under severe ambient conditions-Test methods for evaluating re-sistance to tracking and erosion)

IEC 60695-6-30:1996 着火危险试验 第6部分:评定电工产品着火产生的烟阻光引起的视觉模糊危险的方法和导则 第30节:小规模静态法 烟阻光度的测定(Fire hazard testing-Part 6:Guidance and test methods on the assessment of obscuration hazards of vision caused by smoke opacity from electrotechnical products involved in fires-Section 30:Small scale static method-Determination of smoke opacity-Description of the apparatus)

IEC 60754-1:1994 电缆材料燃烧过程中释放的气体的试验 第1部分:取自电缆的聚合物材料燃烧过程中释放的卤酸气体量的测定(Tests on gases evolved during combustion of materials from ca-bles-Part 1:Determination of the amount of halogen acid gas)

IEC 60754-2:1991 电缆材料燃烧中释放气体的试验 第2部分:通过测定pH值和电导率来测定取自电缆的聚合物材料燃烧过程中释放的气体的酸度的测定(Test on gases evolved during combus-tion of electric cables-Part 2:Determination of degree of acidity of gases evolved during the combus-tion of materials taken from electric cables by measuring pH and conductivity)

3 试验条件

3.1 除非另有规定,所有试验应按IEC 60212:2010在标准大气下,即在温度15℃~35℃和周围环境相对湿度下进行。

有争议时,这些试验应在23℃±2℃和相对湿度(50±5)%下进行。

3.2 当某一试验程序规定在高温下加热时,试样应在符合GB/T 11026.4-2012的均匀加热烘箱中保持规定的时间。

3.3 对规定需要在低温下进行的试验,在产品规范中可以要求在—t℃或更低的温度下进行试验。该温度的偏差按IEC 60212:2010中规定取±3℃。

注:—t℃为各产品规范中规定的低温试验温度值。

4 内径、壁厚及同心度的测量

4.1 内径

4.1.1 试样数量

应试验三个试样。

4.1.2 通用方法

应使用合适直径的圆柱塞规或锥形塞规对试样的内径作出上下限值的推断。塞规应能深入试样的内部但不引起软管扩张。如需要,在对某些型号的软管进行测量时,可借助粉末状润滑剂进行。

4.1.3 可扩张编织软管的松弛后内径

选取一根250mm长的钢芯棒,其直径等于规定的最小松弛后内径。

将芯棒完全插入软管,使芯棒伸出软管的切割端50mm。

在软管的另一端,于紧靠芯棒端头处,用金属丝将软管扎紧以阻止芯棒进一步穿入软管内。

从软管扎紧端沿切割端将紧贴在芯棒上的软管抚平并扭挤软管,直至软管的切割端与芯棒端头对齐,再用金属丝缠绕固定。

用一种不会腐蚀软管的标识媒质,例如,打字机修改液,在软管中央位置画出两条间隔为200mm的基准线。

松开切割端,让软管松弛。

测量基准线之间距离,准确至1mm。

如果测量尺寸大于或等于195mm,则该软管具有规定的最大松弛后内径。

如果测量尺寸小于195mm,则用直径逐渐增大的芯棒重复测量直至测量尺寸大于或等于195mm。

4.1.4 可扩张编织软管的扩张后内径

选取一圆柱塞规,其直径等于规定的最小扩张后内径。

紧握切割端以下50mm处的软管。

(纵向)剖开软管的切割端10mm并插入圆柱塞规。

设法将圆柱塞规向软管未剖开而被紧握住部分推进。

如果不需用力就能将圆柱塞规推进,则该软管具有最小扩张后内径。

如果需用力才能将圆柱塞规推进,则用逐渐缩小的圆柱塞规重复测量。

4.1.5 结果

取所有测量值的算术平均值作为结果。

4.2 编织软管的壁厚

4.2.1 试样数量

应试验三个试样。

4.2.2 程序

用圆柱塞规或芯棒插入软管,做到能自由插入但其直径应不小于软管内径的80%。然后用一种具有直径约6mm平面测量头的测微计测量软管外径总尺寸。在测量时,测微计施加于试样上的压力应恰好使软管紧贴插入的圆柱塞规或芯棒。以外径总尺寸与圆柱塞规或芯棒直径之差的一半计算壁厚。

4.2.3 结果

取所有测量值的算术平均值作为结果。

4.3 挤出软管的最小/最大壁厚和同心度

4.3.1 试样数量

应试验三个试样。

4.3.2 壁厚

本标准不规定强制性测量方法。通过适当次数的试验,找出软管壁上相应最小壁厚和最大壁厚的点。

注:下述测量法证明是适用的:光学轮廓投影仪,光学比较仪,适用的测微计。有争议时,采用光学方法中的一种。

4.3.3 同心度

按式(1)计算每一软管的同心度:

4.3.4 结果

取所有最小壁厚和最大壁厚及同心度的算术平均值作为结果。

5 密 度

5.1 试样数量

应试验至少三个试样。

5.2 程序

可采用任何测定密度的方法,只要该方法能保证准确度为0.01g/cm³即可。

注:小内径软管试样可沿其长度方向切割并剖开,以避免测定过程中夹入空气。

5.3 结果

注明所选用的测定方法并报告所有测得的密度值。除非产品规范另有规定,取算术平均值作为结果。

6 受热后的抗破裂

6.1 试样数量

应试验三个试样。

6.2 试样形状

试样应切成环状,其切割长度等于壁厚。切割时应保证切口整齐,因为切口缺陷会影响试验结果。

注:对因实际操作困难而不可能把试样切成方形截面的环时,长度可以增加到不超过2.5mm。

6.3 程序

用一根斜度为(15±1)°的锥形芯棒对试样进行试验。除产品规范另有规定,试样应在70℃±2℃温度下保持(168±2)h,然后让其冷却至23℃±5℃。然后沿着芯棒往上翻卷试样,使其扩张量等于产品规范中规定的标称内径的一定百分比。试样应在23℃±5℃下保持(24±1)h,然后检查其破裂情况。

6.4 结果

报告是否有任何破裂情况。

7 热冲击

7.1 试样数量

应试验五个试样。

7.2 试样形状

几段约75mm长的软管,或按第20章制备的用于测定拉伸强度或断裂伸长的试样。

7.3 程序

试样应垂直地悬挂在烘箱中,在产品规范中规定的温度下保持4h±10min。

取出试样让其冷却至室温。然后,检查其是否有任何滴流、开裂或流动迹象。另外当产品规范有规定时,试样还应试验拉伸强度和/或断裂伸长。

7.4 结果

除非产品规范另有规定,取所有拉伸强度和/或断裂伸长测试值的算术平均值作为结果。

8 耐焊热性

8.1 试样数量

应试验三个试样。

8.2 试样形状

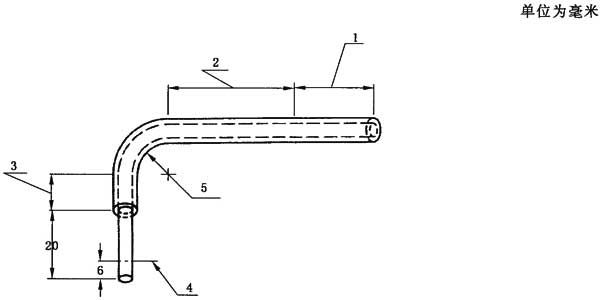

采用60mm长的软管和大约150mm长的镀锡铜线,该铜线直径容许能与软管滑动配合。

在铜线的中点处,沿一根直径三倍于软管标称内径的芯棒将铜线弯成90°。

应将软管沿铜线滑动并逐渐穿过铜线弯曲部分,让试验时处于垂直状态铜线的直线部分套有软管的长度等于1.5倍的软管标称内径,但最小长度为1mm(见图1)。在处于垂直部分的铜线超出软管20mm处切断。

在试验时处于水平部分的铜线于软管端头处切断。在铜线被弯曲好至少5min后,把铜线伸出下部的6mm涂以由25%(质量份)松香和75%(质量份)2-丙醇(异丙醇)或乙醇组成的高级焊剂(只能使用非活性松香,其酸值以KOH计不低于155mg/g。详见GB/T 2423.28-2005附录C)。

8.3 程序

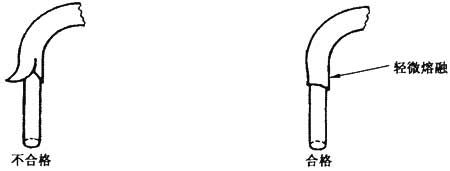

在23℃±5℃下将铜线涂上焊剂后的60min内对软管进行试验。在距铜线弯曲部分至少25mm的水平部分夹住铜线。把铜线的垂直部分浸入熔融焊锡槽的中央,使铜线浸入部分为6mm;常用方法是预先在铜线上做记号。浸焊时间为(15±1)s或按产品规范规定。焊锡槽的直径应不小于25mm,深度不小于12mm及在试验期间焊锡温度应保持在260℃±5℃。试验后检查试样有无开裂、熔化或明显膨胀,轻微的熔化是允许的(见图2)。

8.4 结果

报告是否有开裂、膨胀或明显熔化现象。

1——夹持试样部位;

2——距夹持试样部位至少25mm;

3——软管内径的1.5倍;

4——焊接液面;

5——绕直径为3倍于软管内径的芯棒弯曲而成的弯头。

图1 耐焊热性试验用试样

图2 经受耐焊热性试验后的软管实例

9 无涂层编织玻璃纤维软管的加热质量损失

9.1 试样数量及质量

应试验三个试样,每个试样质量为(5±1)g。

9.2 程序

试样应经105℃±2℃、1h的加热条件处理,随后在干燥器中冷却至室温。然后,对试样进行称重(m1),准确至0.0002g。之后,在600℃±10℃的通风的加热炉内加热60min~75min。在干燥器内冷却至室温后再对试样称重(m2)。

9.3 计算

按式(2)计算质量损失率:

M——质量损失率,以百分数(%)表示;

m1——热处理后试样的质量,单位为克(g);

m2——高温加热灼烧后试样的质量,单位为克(g)。

9.4 结果

除非产品规范另有规定,取质量损失百分数所有值的算术平均值作为结果。

10 长度变化

10.1 试样数量

应试验三个试样。

10.2 试样形状

把每个试样切成长约150mm,用一种不会损害软管的标识媒质,在试样的大致中间位置作两条间隔为100mm的基准线。测量基准线之间距离(L1),准确至0.5mm。

10.3 程序

试样应水平放置于能让其自由复原的某种材料上,并将它们一起置于烘箱内按产品规范规定的温度和时间进行处理。

然后,让试样冷却至室温,重测基准线之间距离(L2),准确至0.5mm。

10.4 计算

按式(3)计算长度变化(Lc):

Lc——长度变化量,以百分数(%)表示;

L1——起始长度,单位为毫米(mm);

L2——自由收缩后的长度,单位为毫米(mm)。

10.5 结果

取所有长度变化值的算术平均值作为结果。

11 负荷变形(高温耐压力)

11.1 试样数量

应试验三个试样。

试验应在软管挤出16h后进行。

11.2 试样形状

试样制备:沿软管长度方向将其剖开,然后把剖开的软管切成约10mm×5mm的切片,如果软管周长小于5mm,则按全周长切割,并使试样长度中心线平行于软管长度方向。

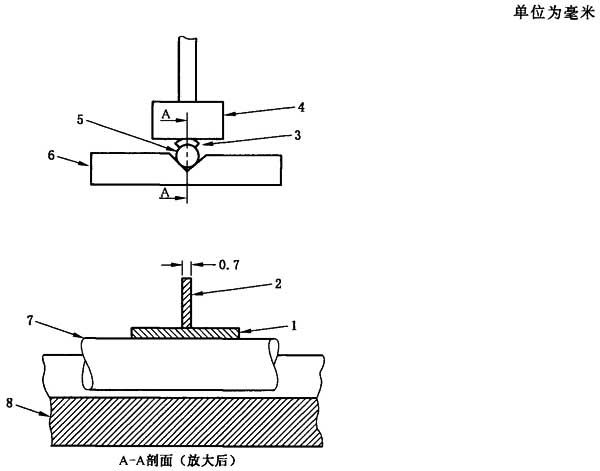

11.3 装置

试验装置是由一种能测量试样受力变形至±0.01mm的仪器组成,仪器上带有一个厚(0.70±0.01)mm用来加载负荷于试样的矩形压痕板,除非产品规范另有规定,施加的负荷为(1.20±0.05)N。将试样置于支承在V型块上的直径为(6.00±0.10)mm的金属芯棒上。如图3所示。

除非产品规范对温度另有规定,在加热期间应把该装置放入恒定在110℃±2℃的烘箱内。为了减少振动,应安装在具有适当减震垫的自流循环的烘箱内。

11.4 程序

按4.2的方法测量试样壁厚,不同的是塞规和软管试样应由静置于芯棒上的试样代替。壁厚应是测得的总尺寸与芯棒直径之差。

除非产品规范对温度另有规定,试验前应把带有芯棒而无试样的装置置于110℃±2℃的烘箱内处理至少2h。

升高压痕板,将试样置于芯棒上,使试样长度中心线与芯棒平行,再缓慢降下压痕板至试样表面。

注:对小内径软管试样操作起来可能会有困难。这时推荐在将试样置于芯棒上之前,先在室温下将试样置于1kg重物下压平处理约10min。

然后将该装置和试样放入烘箱,在规定的温度下保持(60±5)min。

记录压痕板的位置。取出试样,使压痕板直接触及芯棒并再次记录压痕板的位置。从原先测得的壁厚减去这两次读数之差即得到压痕值。

三次压痕板直接触及芯棒后记录的位置读数中任何两次读数之差,应不大于0.02mm。

11.5 结果

试样压痕值应以对原始壁厚的百分率来表示。

取三次测定结果的算术平均值作为压痕百分率。

1——试样;

2——压痕板;

3——试样;

4——压痕板;

5——芯棒;

6——V型块;

7——芯棒;

8——V型块。

图3 高温耐压力试验用装置

12 PVC软管的热稳定性

12.1 原理

本方法是测定聚氯乙烯(PVC)、聚氯乙烯共聚物或以聚氯乙烯为基的复合物或产品加热时释放出氯化氢所需要的时间。

检测氯化氢释放可通过使用刚果红试纸或通过测定盛在测量池中的氯化钾溶液的pH值变化来实现。

12.2 试样形状

12.2.1 方法A

按ISO 182-1:1990的规定。应备有足量试样使填入两个试管内的试样深度达到50mm。制备试样是把软管切成最大尺寸为6mm的小段,需要时把它剖开。安装时应让软管小段在试管内保持自由松弛的状态。

12.2.2 方法B

按ISO 182-2:1990的规定。制备试样是把软管切成约为5mm2~6mm2的小片,然后将大约1g的试样装入每个试管。

12.3 程序

按ISO 182-1:1990或ISO 182-2:1990进行试验。按产品规范规定采用A法或B法以及试验温度,在采用ISO 182-2:1990时,还应规定是否使用空气以外的其他流动气体媒质。

13 硅树脂软管的挥发物含量

13.1 试样的数量和质量

应试验三个试样,每个试样质量为(10±1)g。

13.2 程序

将试样称重(m1),准确至0.001g,然后在200℃±2℃烘箱中加热(24±1)h。

在干燥器内冷却后再次将试样称重(m2)。

13.3 计算

每个试样的质量损失率M(即挥发物含量)按式(4)计算:

M——质量损失率,以百分数(%)表示;

m1——试样起始质量,单位为克(g);

m2——试样干燥后质量,单位为克(g)。

13.4 结果

除非产品规范另有规定,取挥发物含量百分数测试值的算术平均值作为结果。

14 加热后的弯曲性

14.1 试样数量

应试验三个试样,每个试样足够长至能方便地绕在芯棒上,芯棒尺寸按产品规范对该被试软管的规定。

14.2 试样形状

当标称内径不超过2mm时,用一段能与软管滑动配合的金属线插入软管中。

当标称内径超过2mm但不超过15mm(或在产品规范中对某种特殊类型软管规定的其他值)时,试样应该用任何适当的方法(例如多根金属线)填充以防止缠绕过程软管被过分压扁。

当标称内径超过15mm(或在产品规范中对某种特殊类型软管规定的其他值)时,试样应是一条沿平行于软管长度方向切取的6mm宽的带。

14.3 程序

将按14.2制备的试样悬挂于烘箱内,在产品规范规定的温度下保持(48±1)h。然后从烘箱内取出并冷却至室温。

按细密螺旋方式在一根芯棒上平稳地将试样缠绕一周,芯棒直径由产品规范规定。对切割成带的试样,其内表面应与芯棒接触。缠绕一周的时间应不大于5s。然后将试样在缠绕状态保持5s。

不经放大直接目测仍处在芯棒上的试样是否有开裂、涂层脱落或分层迹象。

若在产品规范中有规定,通过施加电压检测内径15mm及以下软管是否存在开裂,可采用第22章试验方法。

14.4 结果

报告试样是否存在开裂、涂层脱落或分层。

15 低温弯曲性

15.1 试样数量和形状

试样数量和形状应同第14章,但不同的是当标称内径超过6mm(而不是15mm)时,试样应沿平行于软管的长度方向切取6mm宽的带。当产品规范有规定时,可用标称内径6mm及以下未填充的试样进行试验。

15.2 程序

把按14.1制备的试样悬挂于试验箱内,在产品规范规定的温度下保持4h±10min。然后在该温度下按细密螺旋形式在一根低温温度相同的芯棒上平稳地将试样缠绕一周,芯棒直径按产品规范规定。缠绕一周的时间应不大于5s。然后让试样的温度回复至室温。

不经放大直接目测仍处在芯棒上的试样是否有开裂、涂层脱落或分层现象。

15.3 结果

报告试样是否存在开裂、涂层脱落或分层。

16 脆化温度

采用下述方法制备试样,并按ISO 974:2000进行试验:

对标称内径4mm及以下的软管,试样应切成40mm长。对标称内径大于4mm的软管,试样应为其长边平行于软管的长度方向的6mm宽、40mm长的条带状试样。条带状试样应予以固定以便能用锤子敲打试样的卷边。

17 贮存过程尺寸稳定性(仅适用于热收缩软管)

17.1 试样数量和长度

应试验三个试样,每个试样长约100mm。

17.2 程序

应先在交货时扩张状态下测量软管内径。然后将软管放入一个通风的烘箱中,除非产品规范另有规定,在40℃±3℃下贮存(336±2)h。然后将其从烘箱中取出,冷却至环境温度,再测扩张状态下的内径。

完成测量后,应让软管完全回缩,回缩的时间和温度按产品规范规定。之后,让软管冷却至环境温度并再测量回缩后的软管内径。

17.3 结果

报告在高温下贮存前和贮存后的扩张后内径,以及经高温贮存并完全回缩后的内径三组测量的每一组测量值的算术平均值作为结果。

18 涂层水解

18.1 试样数量

应试验三个试样。

18.2 试样形状

每个软管试样应切成40mm~50mm长,然后用滤纸把它们包成一束,束的直径应能将其顺利推入125mm×12mm的硼硅玻璃试管内。如果因软管尺寸原因操作有困难,可以沿着软管长度方向将试样剖开,在将试样卷起插入试管内。

注:该试验可使用厚壁试管以减小爆炸和人员伤亡的危险。推荐在试管与操作者之间放一个防护罩。

18.3 程序

将软管推到试管底部并加入约2mL蒸馏水。然后插入直径约0.6mm的一小段铜线,将铜线接近软管的一端弯成大致圆形状并与长度方向垂直。铜线的长度选择是当试管密封后,它完全在试管内,当试管倒置时,弯圆的一端在水平面上方。铜线的作用是防止软管滑入水中。之后,密封试管端部,适用的方法是在火焰中把它拉长后封口。

试验时试管应垂直放置,其密封端朝下,在100℃±2℃下保持(72±1)h。

18.4 结果

报告试样是否有任何涂层位移、软管与纸之间或软管相互之间粘着以及纸变色等现象。

19 柔软性

19.1 试样数量和长度

应试验三个试样,每个试样长约150mm。

19.2 条件处理

试样应松散地置于一个平面上,在环境温度23℃±5℃下保持约24h。

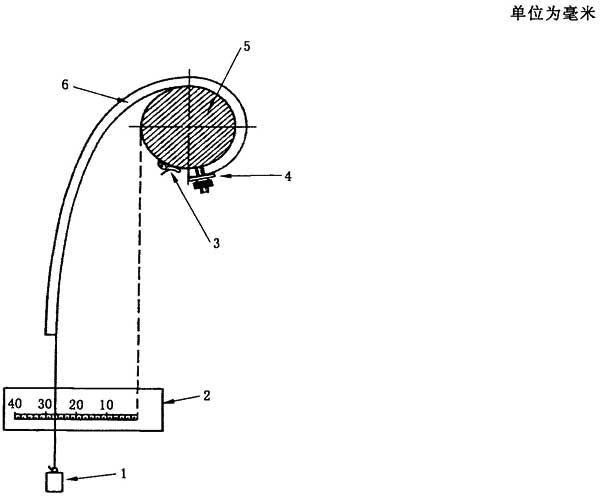

19.3 装置

采用图4所示装置。

将一段缝纫线固定于芯棒并穿过软管。试样用图4所示的螺纹夹紧器固定于芯棒上。

注:可用聚酯缝纫线,但对0.5mm内径的软管,需要用吸或引的方法把线穿过软管。

芯棒应配备有能旋转270°的装置,聚酯线的另一端应系上砝码。砝码的大小按产品规范中针对具体软管型号相关内径所作的规定。

位于软管下部的线应越过并几乎触及以毫米为单位的偏转度标尺。应采用铅垂线以保证标尺的零点正好位于芯棒边缘的下方。

19.4 试验温度

试验应在23℃±2℃下进行。

19.5 程序

旋转芯棒使固定软管用的螺纹夹紧器处在偏转度标尺上零点标记线的上方。当芯棒处在这个位置时,施加砝码并立即平稳旋转芯棒270°,旋转速率为当芯棒旋转到如图4所示的位置时约10s。在完成旋转后的(30±5)s内记录偏转度。如果软管发生扭曲,应在扭曲状态下进行试验,不必恢复到原状。把记录到的偏转度减去被试软管的壁厚就得到真正的偏转度。

注:可能需要采用一种导向装置以保证软管保持在同一垂直平面内。

19.6 结果

除非产品规范另有规定,取所有偏转度测得值的算术平均值作为结果。

1——砝码;

2——偏转刻度尺;

3——固定缝纫线端头的夹子;

4——固定软管的螺纹夹紧器;

5——可旋转的25mm直径芯棒最终位置;

6——被试软管。

图4 柔软性试验用装置

20 拉伸强度、100%伸长下的拉伸应力、断裂伸长及2%伸长下的割线模量

根据软管类型,产品规范中可以规定以下试验。依需要可以选择进行一种以上试验:

——全截面软管的拉伸强度和断裂伸长;

——哑铃形试样的拉伸强度和断裂伸长;

——无涂层玻璃纤维软管的拉伸强度;

——2%伸长下的割线模量;

——100%伸长下的拉伸应力;

——高温和100%伸长下的拉伸应力。

注:在所有试验中,可使用合适的夹头。以保护试样,避免因夹头引起的损坏。

20.1 全截面软管的拉伸强度和断裂伸长

20.1.1 试样数量

应试验五个试样。

20.1.2 试样形状

试样长度不少于150mm以保证试验机夹头间距为50mm,并应在夹头之间大致中间处的软管上画两条间隔至少25mm的相互平行的基准线。用于画线的媒质不应对软管造成有害影响且基准线应尽可能细。推荐使用带有平行打印刀刃的标记器。

20.1.3 条件处理

除非产品规范另有规定,试验前应将试样置于23℃±2℃的环境温度下保持1h或更长时间以保证试样达到23℃±2℃。

20.1.4 试验温度

应在23℃±2℃温度下进行试验。

20.1.5 程序

由按第4章测得的内径和壁厚计算试样横截面积。对挤出软管,其壁厚是:

将试样安装于拉力试验机上,其轴线与拉伸方向一致。按产品规范规定的拉伸速率施加负荷,记录断裂时的最大拉伸负荷和伸长,最大负荷应准确测量至2%,伸长量应准确测量至2mm。

如果试样断裂在基准线外,则该结果无效并另取试样试验。

20.1.6 计算

取最大负荷和起始横截面按式(5)计算拉伸强度(单位为MPa):

Fmax——最大负荷,单位为牛顿(N);

A——起始横截面积,单位为平方毫米(mm² )。

按式(6)计算断裂伸长:

式中:

L——断裂时测得的伸长后试样上两基准线之间的距离,单位为毫米(mm);

L0——两基准线之间起始的距离,单位为毫米(mm)。

20.1.7 结果

除非产品规范中另有规定,取每一性能所有计算值的算术平均值作为结果。

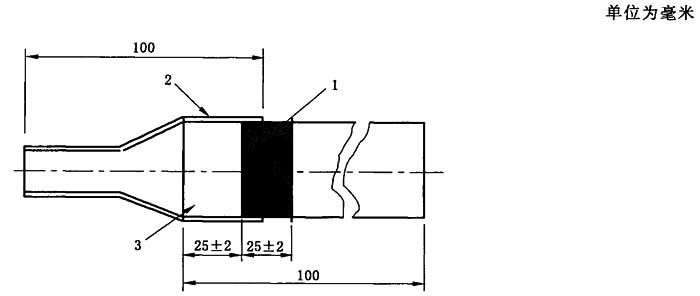

20.2 哑铃形试样的拉伸强度和断裂伸长

试验应按20.1进行,但作下述变更。

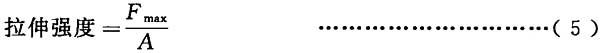

20.2.1 以软管长度方向为长轴切割剖开成图5所示的尺寸和公差的试样。然后把它铺在置于硬质平台上某种表面光滑、稍带柔软的材料(例如皮革、橡胶或高质量的卡片纸板)上压平。应采用单冲程冲压机和合适形状及尺寸的刃形冲模,从软管片材上冲压制备试样。

注:图5给出的外形图是GB/T 528-2009中2型试样的外形图。

20.2.2 在基准线之间的至少三点处测量试样中间平行部分的宽度和厚度,准确至0.01mm。然后计算平均横截面积。

20.2.3 断裂后基准线之间的距离应测量精确至2%。

20.3 无涂层纺织玻璃纤维软管的拉伸强度

试验按20.1进行,但作下述变更。

20.3.1 两夹头起始距离是(100±10)mm,夹头分离速率是(25±5)mm/min。

20.3.2 平均横截面积应由按4.2测得的壁厚的两倍和按下述方法制备的扁平带的宽度的乘积来求得。

让试样承受约占断裂应力10%的拉伸应力并将其放在两个平板间稍微施加压力使软管形成一条带。测量这条带的宽度。

20.4 2%伸长下的割线模量

20.4.1 试样数量和形状

进行三次试验。试验在一段全截面软管上或在一条沿平行于软管长度方向剖开的带上进行。在采用剖开的带时,带的宽厚比至少为8:1。横截面积按20.2.2测量。

20.4.2 程序

a) 割线模量应通过测定试样在两夹头之间或基准线之间长度伸长2%时所需要的拉伸应力来计算。

b) 根据所选择的测量方法,两夹头之间或基准线之间的试样长度应为100mm~250mm。

c) 伸长可通过伸长仪或夹头间距变化进行测量;应准确至2%。

d) 夹头间每mm长的应变速率应是(0.1±0.03)mm/min(例如,夹头间长为250mm时,其应变速率为25mm/min)。

e) 必要时需要对试样施加一个起始拉伸力(F)使其拉直。这个力应不超过最终负荷值的3%。

f) 施加负荷直至两夹头间或两基准线间的伸长达到2%为止。记录产生这个伸长所需的力(F1)。

20.4.3 计算

试样的割线模量(单位为MPa)按式(7)计算:

F1——产生2%伸长所需要的力,单位为牛顿(N);

F——产生起始(拉直)应力所施加的力,单位为牛顿(N);

A——试样起始平均横截面积,单位为平方毫米(mm² )。

20.4.4 结果

除非产品规范另有规定,取2%伸长下的割线模量所有测得值的算术平均值作为结果。

20.5 100%伸长下的拉伸应力

根据相应情况,按20.1或20.2进行试验。另外,当两基准线之间距离增加到100%时,记录这时的负荷。

20.5.1 计算

试样100%伸长下的拉伸应力(单位为MPa)应按式(8)计算:

F2——产生100%伸长时的拉伸负荷,单位为牛顿(N);

A——试样起始平均横截面积,单位为平方毫米(mm² )。

20.5.2 结果

除非产品规范另有规定,取100%伸长下拉伸应力所有测试值的算术平均值作为结果。

20.6 高温和100%伸长下的拉伸应力

试验应按20.5和在产品规范规定的温度下进行。

A——总长,最小,75mm;

B——端部宽度,(12.5±1.0)mm;

C——狭窄平行部分长度,(25±1)mm;

D——狭窄平行部分宽度,(4.0±0.1)mm;

E——小半径,(8.0±0.5)mm;

F——大半径,(12.5土1.0)mm;

G——基准线间距,≤20mm。

注:在任何一个试样中,其狭窄部分任何一处厚度偏差应不大于平均值的2%。

图5 拉伸试验用哑铃型试样

21 抗损伤性试验

21.1 原理

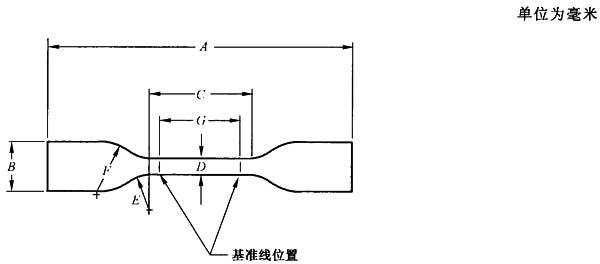

无涂层编织软管的损伤常常是由机械操作或软管切割端受到撞击引起的,例如,在装配过程或装运中。本试验是通过测量经过受控撞击后软管切割端的扩张来评定软管的抗损伤性。

21.2 试样数量和长度

应试验三个试样,每个试样为一段150mm长的软管。试样应使用锋利切刀(不能用闸刀式剪切机)切割,要注意避免切割后端部纤维散乱。

21.3 程序

使用一台滑动式投影仪,能测出软管外径图像并投影到屏幕上,使得能重复测量而不改变测试的值。测量试样上中心点处(远离两端部)图像的外径。旋转软管90°并重复测量。计算测量结果的平均值并记录为d,准确至0.05mm。

选取一根350mm长的钢棒,其直径较软管内径小得多,使得当试样套于其上时,试样能自由地垂直落下。

滑动棒上的试样,使试样上端与垂直放置的棒的上端对齐(见图6)。在重力作用下,让试样自由落下撞击硬质水平面。重复该程序共撞击十次。

从棒上取出试样,应小心不要使撞击端散开。使用滑动式投影仪,测量撞击端扩张后直径的图像。旋转软管90°并重新测量。计算测量结果的平均值并记录为D,准确至0.05mm。

21.4 计算

按式(9)计算损伤百分率:

D——撞击后试样扩张端的平均直径,单位为毫米(mm);

d——软管平均外径,单位为毫米(mm)。

21.5 结果

除非产品规范另有规定,取所有抗损伤三次测量值的算术平均值作为结果。

图6 抗损伤性试验布置简图

22 击穿电压

22.1 原理

可选择以下三种试验方法之一:

a) 弹丸槽试验(仅适用于空气中试验);

b) 直棒试验,100mm箔电极;

c) 大直径软管剖开后试样的试验。

每种方法可以在环境温度下或高温下进行。另外,试验也可以在经过湿热处理后进行。

具体试验方法应在产品规范中规定。

22.1.1 试样数量和形状

应试验三个试样。全截面软管试样,适用于弹丸槽试验和直棒试验;剖开后的试样,适用于大直径软管试验。

22.1.2 条件处理

在有疑问或有争议时,试验应在已经过23℃±2℃和(50±5)%相对湿度下处理不少于24h后的试样上进行。

22.1.3 施加电压

施加的电压按GB/T 1408.1-2006的规定,升压速率按产品规范规定。

22.1.4 试验方法的变更

击穿电压试验通常是在空气中进行,但如果闪络成为一个问题,则可用更长的试样,或针对22.3及22.4中的试验,可将试样浸于适当的绝缘液体(如变压器油或硅油)中进行。

22.2 弹丸槽试验(仅适用于空气中试验)

22.2.1 试样

把一段长约200mm的软管套在一根光滑笔直的圆导体上制成试样。该导体的直径应大致与软管内径相同(不小于内径的75%)。为避免对软管造成损伤,应清除导体上毛刺。

对热收缩软管,试样应在一根直径大致等于但不得小于规定的软管最大回缩后内径的金属芯棒上进行收缩处理。

22.2.2 设备

22.2.2.1 容器

能将试样放入且其中的100mm长可埋没于弹丸中的金属容器,可将容器设计成倾斜时弹丸能覆盖整个软管。推荐的装置如图7所示。

22.2.2.2 弹丸

弹丸直径应是0.75mm~2.0mm,可以由镍、镀镍或不锈钢制成。

22.2.3 程序

把弹丸倒入容器中,使得在试样中间长100mm的周围灌满弹丸且使试样与所有容器壁隔开。需小心操作以免损伤试样。

按22.1.3所述在导体与弹丸之间施加电压。

22.3 直芯棒试验,100mm箔电极

22.3.1 试样

试样是一段插在一光滑笔直圆导体上的长度不少于200mm的软管。对热收缩软管,试样应在一根直径等于规定的软管最大回缩后内径的金属芯棒或管上进行收缩处理。

22.3.2 电极

内电极应是一根与软管滑动配合的金属芯棒。外电极应是一条宽100mm、厚度不大于0.025mm紧贴且环绕在软管上的金属箔片带。芯棒或管应超出试样的每个端头,箔电极与试样端头之间距离应足以防止闪络(见22.1.4)。

22.3.3 程序

按22.1.3所述,在两电极之间施加电压。

22.4 大尺寸软管剖开试样的试验

22.4.1 试样

试样尺寸应大于100mm×100mm以防止闪络。

22.4.2 电极

电极应是两个直径25mm、长25mm的金属圆柱体,其中一个被垂直安放在另一个的上面,以便试样被置于两圆柱体平整端的两个平面之间。上下电极应同轴。应将两圆柱体边缘倒成半径约3mm的圆角。

22.4.3 程序

按22.1.3所述在两电极之间施加电压。

22.5 高温下试验

将试样和电极置于烘箱内并在产品规范规定的温度下保持(60±5)min。按22.1.3施加电压。

注:试验时注意高压电极、高压导线与烘箱器壁之间的安全距离。

22.6 湿热处理后的试验

先将试样预热到40℃~45℃,然后放入条件处理箱在40℃及93%相对湿度下,处理96h。

从处理箱中取出软管,让其在75%相对湿度的大气中冷却至室温。然后,在取出软管的1h~2h内进行试验。

22.7 结果

除非产品规范另有规定,取所有击穿电压测试值的算术平均值作为结果,并报告所采用的温度和相对湿度。

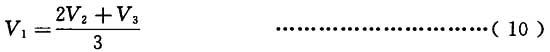

注:当产品规范中仅有针对25mm和250mm宽外电极的击穿电压时,可按式(10)换算成对100mm宽外电极的结果。

V1——对采用100mm宽电极时要求的击穿电压,单位为伏(V);

V2——对采用250mm宽电极时要求的击穿电压,单位为伏(V);

V3——对采用25mm宽电极时要求的击穿电压,单位为伏(V)。

1——弹丸;

2——试样;

3——试验电极;

4——导体;

5——轴环;

6——软管。

图7 弹丸槽击穿电压试验布置示意图

23 绝缘电阻

23.1 条件处理

除非产品规范另有规定,试验应在已经过23℃±2℃、(50±5)%相对湿度下处理不少于24h后的试样上进行。

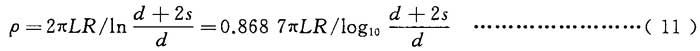

23.2 试样形状

将一根能滑动配合的实芯铜导体或铜管插入软管试样中。插入后试样至少230mm长。必要时可借助合适的导电润滑剂来协助插入。对热收缩软管,试样应在一根金属棒或管上进行收缩处理,该金属棒或管的直径等于规定的软管最大回缩后内径。

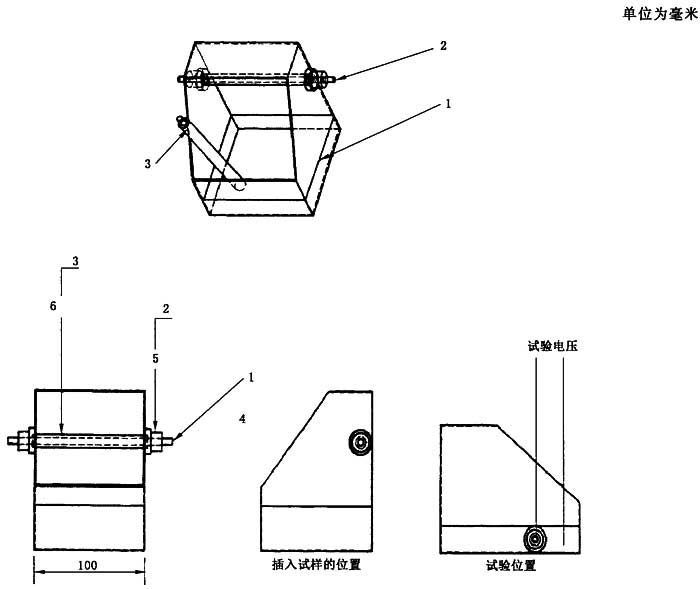

将宽度为(25±1)mm的三片金属箔分别包绕在试样上,其中一片绕在中间,另两片绕在两端附近,使每段长为(50±1)mm的两段软管留出不包金属箔,如图8所示。绕在试样两端附近的两个金属箔,在试验过程应与插入软管的铜导体或铜管相连接并予以接地。导线连接如图8所示。

注:允许用高电导率的金属涂料替代金属箔,但涂料中的溶剂不可影响软管。

23.3 绝缘电阻测量

在试样的中间和外侧金属箔之间,施加(500±15)V直流电压。电化时间应为1min~3min。

23.4 试验条件

23.4.1 试样数量

在下面的每一条件下,应试验三个试样。

23.4.2 室温下试验

按23.2制备试样。在23℃±2℃及(50±5)%相对湿度下,按22.3测量绝缘电阻。

23.4.3 高温下试验

按23.2制备试样。然后,将其放入烘箱并在产品规范规定的温度下保持(60±5)min。并在该温度下,按23.3测量绝缘电阻。

23.4.4 经受湿热处理后的试验

按23.2制备试样。在40℃及93%相对湿度下处理96h,并在该条件下进行试验。

注:试验时试样上不能有湿气凝露,否则重新取样试验。

23.5 结果

报告所有绝缘电阻的测得值和试验温度。除非产品规范另有规定,取几何平均值作为结果。

图8 绝缘电阻试验用试样

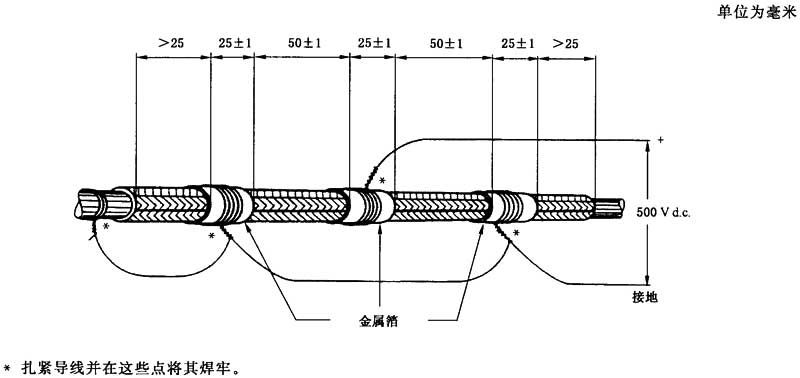

24 体积电阻率(不适用于织物基软管)

24.1 条件处理

除非产品规范另有规定,试验应在已经过23℃±2℃、(50±5)%相对湿度下处理不少于24h后的试样上进行。

24.2 试样形状

试样是一段长250mm的软管,软管内插入实芯铜导体或铜管(作为内电极),内电极的直径应小于产品规范中规定的软管内径。必要时可借助液体介质如硅油、硅脂,以便于内电极插入并保证软管与电极有良好的电气接触。所使用的液体介质应在产品规范中规定。对热收缩软管,试样应在一根直径等于规定的软管最大回缩后内径的金属芯棒上进行收缩处理。

外电极是200mm长并由高电导率金属涂料涂覆于软管外表面构成的。按GB/T 1410-2006的规定,应在试样的每一端加上保护环。

24.3 体积电阻率的测量

按GB/T 1410-2006,采用(500±15)V直流电压测量电阻,电化时间为1min。

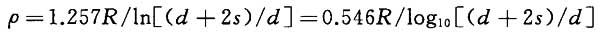

按式(11)计算体积电阻率ρ:

ρ——体积电阻率,单位为欧姆米(Ω·m);

L——电极长度,单位为米(m);

R——测得的电阻,单位为欧姆(Ω);

d——软管内径,单位为毫米(mm);

s——软管壁厚,单位为毫米(mm)。

当L=200mm时,按下式计算:

24.4 试验条件

24.4.1 试样数量

在下面的每一条件下,应试验五个试样。

24.4.2 室温下试验

按24.2制备试样且在23℃±2℃及(50±5)%相对湿度下按24.3测量体积电阻率。

24.4.3 高温下试验

按24.2制备试样。然后,将其放入烘箱并在产品规范中规定的温度下保持(50±5)min。在试样仍然保持在规定的温度下,按24.3测量体积电阻率。

24.4.4 经受湿热处理后的试验

应按24.2制备试样。然后,在40℃及93%相对湿度下处理96h,并在该条件下测量体积电阻率。

注:试验时试样上不能有湿气凝露,否则重新取样试验。

24.5 结果

报告所有体积电阻率的测试值,并报告所采用的温度和湿度条件。除非产品规范另有规定,取几何平均值作为结果。

25 相对电容率和介质损耗因数

25.1 试样数量

试验一个试样。

25.2 试样形状

试样是一段长度为150mm的软管。对热收缩软管应按供方说明在一根作为内电极的芯棒上进行收缩处理。在此之前,应先测定芯棒直径d1,其方法是沿芯棒长度方向并绕其圆周均匀分布的点上作十次测量,取平均值,准确至0.01mm。

25.3 电极

高压电极应是一根与软管内壁接触良好的金属芯棒或管,对热收缩软管该芯棒或管的直径应等于软管的最大回缩后内径。测量电极和保护环应是金属箔带或适用的导电涂层。当采用金属箔时,用尽少量的低损耗的液体介质如硅油、硅脂把它粘贴到试样上。保护环应是25mm宽并贴在测量电极两端的软管上,间隙约1.5mm。测量电极长度应使得能在电桥最灵敏的范围内测量电容量。高压电极长度应至少超出保护环外缘。

25.4 程序

试验温度应是23℃±2℃。在试样穿入芯棒或管之后并在测量电容之前,应测定试样外径d2,其方法是沿试样长度方向并绕其圆周均匀分布的点上作十次测量,取算术平均值,准确至0.01mm。

按GB/T 1409-2006规定的仪器并在1000Hz频率下测量相对电容率和介质损耗因数。

25.5 计算

相对介电常数εr应按式(12)计算:

C——测得的电容,单位为皮法(pF);

d1——芯棒直径,单位为毫米(mm);

d2——试样外径,单位为毫米(mm);

l——测量电极的长度,单位为毫米(mm);

w——测量电极与保护环之间间隙的宽度,单位为毫米(mm)。

介质损耗因数可从电桥读数中直接测得。

25.6 结果

取相对介电常数和损耗因数的测试值作为结果。

26 耐电痕化

按IEC 60587:2007中的方法2和判断标准A进行,试样厚度尽可能不少于4mm,并且经收缩处理。

27 火焰蔓延试验

27.1 原理

规定了三种严酷程度不同的试验方法。具体采用哪种方法由产品规范规定。

27.2 方法A和方法B

27.2.1 试样数量

应试验三个试样。

27.2.2 方法A(仅适用于内径10mm及以下的软管)

注:对热收缩软管,该尺寸指规定的回缩后内径。

非热收缩软管:把一段长约450mm的软管置于能与其滑动配合的530mm长的一根直钢棒的中心位置。

热收缩软管:试样同上,但软管应在其直径等于规定的软管回缩后内径的钢棒上进行回缩处理。

27.2.3 方法B

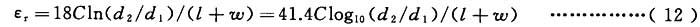

在一段长约660mm(对热收缩软管为回缩后的长度)的软管内,穿入一根900mm长的细钢琴丝。软管的顶端应封闭以防止烟囱效应。采用的钢琴丝直径按表1规定:

表1 试验用钢琴丝直径

27.3 热源

27.3.1 气体燃烧器

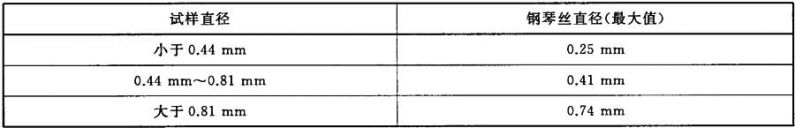

该气体燃烧器的标称内径为(9.5±1)mm。对天然气,可使用本生灯,把灯调节成能产生约125mm长火焰,内部蓝色火焰芯约40mm长。

如果使用丙烷,则应使用图9所示的气体燃烧器。

可使用带小火苗引燃的气体燃烧器。

27.3.2 气体燃烧器工作状况的检查

当气体燃烧器底座成水平状态时,把一根长度不短于100mm、直径为(0.71±0.025)mm的裸铜线的一端水平地插入到比蓝色火焰芯顶部高出约10mm的火焰中。铜线熔化所需要的时间应在4s~6s。

27.4 燃烧试验箱及其内部布置

试验在排气罩或通风柜内进行,以防产生气流影响。

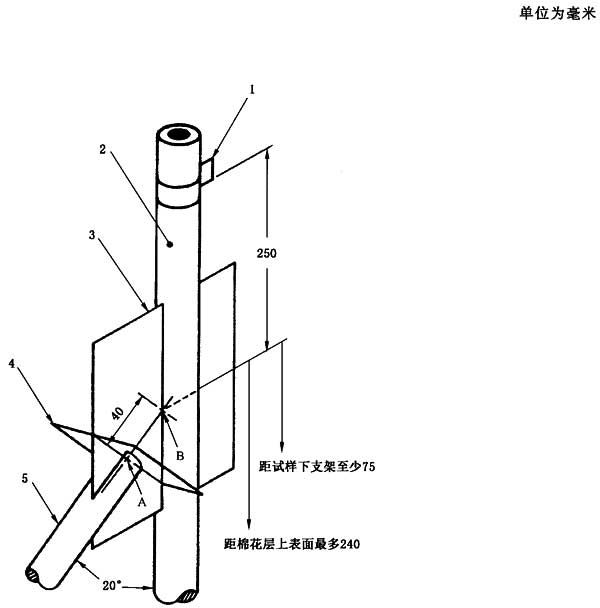

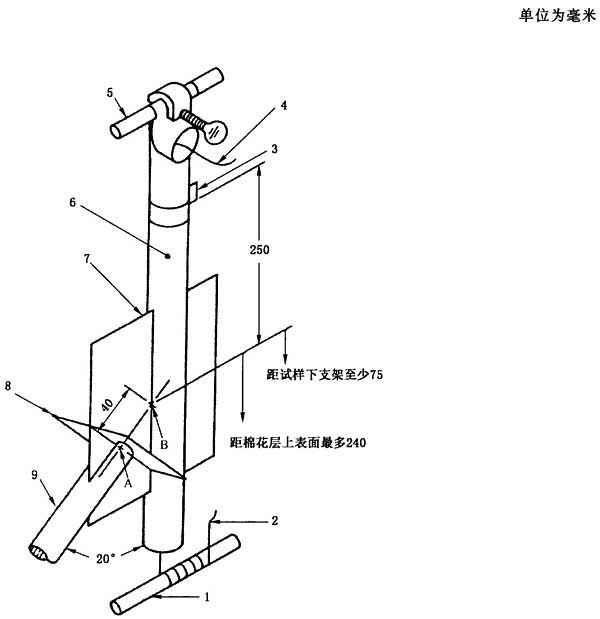

试验箱内试样和气体燃烧器的布置,方法A如图10所示、方法B如图11所示。

固定试样,使其垂直地处于罩子的中心。对方法B应将软管扭结并夹住(可用纸夹或其他夹具),把试样固定于上支撑棒的中间位置,试样的一端被封闭,防止试验中产生烟囱效应。从软管开口端伸出的钢琴丝的下端应固定在如图11所示的下支撑棒上。

能固定气体燃烧器底座的楔形块应能使气体燃烧器在与试样同一垂直平面上倾斜(20±2)°,气体燃烧器应固定在楔形块上且整个装置应置于可调节的支撑夹具上。

该夹具被置于与气体燃烧器圆管长轴和试样长轴的同一个垂直平面内,使燃烧器圆管指向罩子的后部。还应可调节夹具到距离B点约40mm的A点位置,B点是蓝色火焰芯顶端触及试样前部中心的一点。垂直调节试样,使B点距试样下夹具或其他支撑物不少于75mm。

用一层约3mm厚的未经处理过的药用棉花铺设在包括楔形块和气体燃烧器底座在内的罩子底部。棉花层的上表面应处在B点下方不大于240mm处。

指示旗的是一条单面上胶未经增强的牛皮纸(80g/㎡~100g/㎡),其宽13mm,厚约0.1mm。胶可被湿润并具有粘性。以胶面朝向试样方式将纸条环绕粘贴试样一周,使纸条下边缘高出B点250mm。纸条两个端头可平整地粘压在一起并修剪成一面小旗,将小旗从试样向罩子的后方伸出20mm且与罩子两个侧面相平行(见图10及图11)。

27.5 程序

给试样施加火焰15s,移去火焰,再施加火焰,共反复五次,每次施加15s,施加火焰间隔15s,如果上一次施加气体火焰后,试样燃烧或灼烧持续时间长于15s,这时则应在试样燃烧或灼烧自行熄灭后才能再次施加气体火焰。

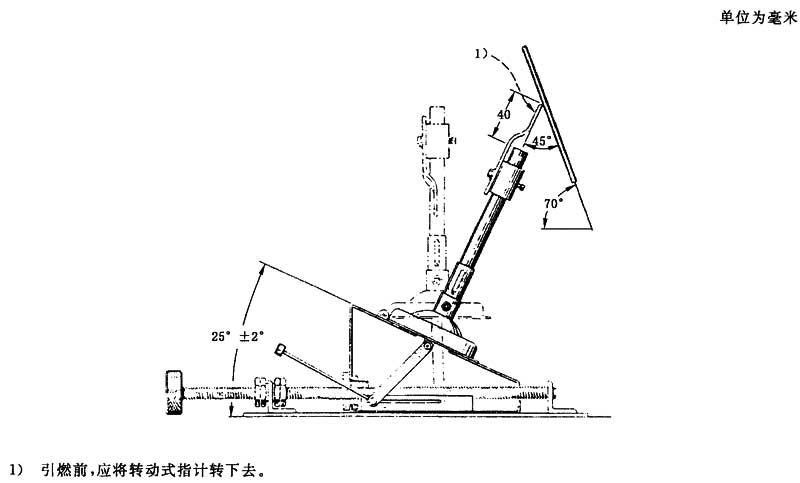

27.6 方法C

应试验五个试样。

在一段约560mm长(对热收缩软管为回缩后长度)的软管内,穿入一根长度至少为800mm的细钢琴丝,其直径按27.2.3方法B中的规定。

27.7 热源

使用按27.3.1所述被调节成工作状态的本生灯。

27.8 燃烧试验箱及其内部布置

试验在排气罩或通风柜内进行,以防产生气流影响。试样及气体燃烧器布置如图12所示。

固定试样,使其垂直地处于罩子的中心。在罩子内适当位置处,应安装两根固定的水平棒,使得绑在其上的钢琴丝与水平面成70°。下水平棒应距罩子后部约50mm。试样的上端应固定在上水平棒上,将试样的上端封闭,防止试验时产生烟囱效应。从试样开口端伸出的钢琴丝的下端应固定在下水平棒上,要把它拉得足够紧以便在试验期间保持平直。

应采用倾斜(25±2)°的楔形块使本生灯管倾斜,并按与方法A和方法B相同的方法使本生灯与试样处于同一垂直平面。

对方法C,应使用指示旗,但不铺设棉花层。

27.9 程序

对试样施加火焰15s,然后关闭燃气将其熄灭。

测定从熄灭火焰的时刻开始试样的持续燃烧时间。仅将有焰燃烧时间视作实际燃烧时间而不考虑灼热燃烧时间。通过直接测量或将250mm减去未燃烧的长度的方法,测定试样被烧掉的长度。

27.10 结果(方法A和方法B)

27.10.1 方法A和方法B应报告下列内容:

a) 每次移开气体火焰后,每个试样持续燃烧或灼烧的时间,单位为秒(s);

b) 每个试样在任何时间释放出的燃烧或灼烧颗粒或燃烧的滴下物是否点燃了气体燃烧器上、楔形块上或罩子底部的棉花(棉花的无焰烧焦不作为棉花燃烧判定);

c) 在每个试样试验期间,指示旗是否被烧掉或被烧焦(可用棉布或手指擦去的烟垢和棕色的焦痕不作为烧焦判定)。

27.10.2 下述内容属于方法A和方法B的结果:

a) 移去气体火焰后,任何试样持续燃烧或灼烧的最大时间,单位为秒(s);

b) 在任何时间释放出的燃烧或灼烧的颗粒或燃烧的滴下物是否点燃了气体燃烧器上、楔形块上或罩子底部的棉花;

c) 三次试验中的任何一次,指示旗是否被燃烧或烧焦。

27.11 结果(方法C)

27.11.1 方法C应报告下列内容:

a) 所有燃烧时间的测得值,单位为秒(s);

b) 所有试样被烧掉的长度的测得值,单位为毫米(mm)。

27.11.2 下列内容属于方法C的结果:

a) 除非产品规范另有规定,移开气体火焰后任何试样持续燃烧的最大时间,单位为秒(s);

b) 除非产品规范另有规定,任何试样的最大被烧掉的长度,单位为毫米(mm)。

图9 火焰蔓延试验用标准丙烷燃烧器(剖视图)

说明:

1——牛皮纸标旗;

2——试样;

3——平行于罩子两侧面并包含试样长轴和气体燃烧器圆管长轴的垂直面;

4——气体燃烧器圆管顶部平面;

5——气体燃烧器圆管。

图10 火焰蔓延试验——方法A

(为弄清详情,图形已按比例放大)

说明:

1——固定在罩子中的棒;

2——细钢琴丝;

3——牛皮纸标旗;

4——细钢琴丝;

5——固定在罩子中的棒;

6——试样;

7——平行于罩子两侧面并包含试样长轴和气体燃烧器圆管长轴的垂直面;

8——气体燃烧器圆管顶部平面;

9——气体燃烧器圆管。

图11 火焰蔓延试验——方法B

(为弄清详情,图形已按比例放大)

图12 火焰蔓延试验——方法C

28 氧指数

28.1 室温下的氧指数

按GB/T 2406.2-2009在与Ⅳ型相符的试样上进行。需要用生产软管的材料来制备(3±0.5)mm厚的模塑片材。如果软管是交联成形的,则该片材的交联度应同软管一样。

具体引燃程序应按产品规范规定。

28.2 高温下的氧指数

按ISO 4589-3:1996在28.1所述的试样上进行。

具体引燃程序应按产品规范规定。

29 透明度

29.1 试样数量

试验一个试样。

29.2 试样形状

被试软管的内径和壁厚由产品规范规定。软管长约100mm,沿长度方向剖开并整平。

29.3 程序

把剖开的软管置于由8点Helvetica中型打印机(或类似的打印机)打印以下原文子母:

观察是否能按正常阅读视力透过软管试样读出这些字母。

29.4 结果

报告观察到的现象作为结果。

30 离子杂质试验

30.1 总则

按GB/T 7196-2012的规定,通过测定所获得的水萃取物的电导率进行试验。

30.2 结果

除非产品规范另有规定,取测试值的算术平均值作为结果。

31 银污染试验

31.1 原理

本试验让几个软管试样与银箔接触并将两者暴露于高温下。然后,把银箔上任何污染的暗度与污染试验仪上标准色度的胶片带的暗度进行比较。

31.2 试样数量和形状

切割三个试样使其露出一新的环形面。软管长度应不小于壁厚,但要短到足以能稳定地垂直放置。

31.3 污染试验仪

污染试验仪是由一长方形摄影胶片组成,其上有一条已曝光至规定暗度(称为标准色度)的带。该带宽约3mm且与每侧等距。

当按ISO 5-1:2009、ISO 5-2:2009、ISO 5-3:2009和ISO 5-4:2009测量时,污染试验仪应满足下列要求:

——透明摄影胶片底色应具有不大于0.050的可见色度;

——标准色度与透明摄影胶片底色之间的色度差应是0.015±0.005。

31.4 程序

把每个试样置于一片大的分析纯银箔上,新切割的环形面朝下。该银箔事先已用抛光铁丹和水彻底抛光和清洗并用洁净的布擦干。

除非产品规范另有规定,将银箔连同试样一起放入适当的烘箱内并在70℃±2℃下保持(30±2)min。

从银箔上取下每个试样,目测银是否受到污染。如果观察到有任何污染现象,则应通过污染试验仪上与标准色度相邻的透明部分进行观察,观察试样引起的污染是否比标准色度暗。

31.5 结果

报告所有观察到的现象作为结果。

32 耐电解腐蚀

32.1 总则

按GB/T 10582-2008中三种方法中的一种或多种方法进行。具体由产品规范规定。

32.2 试样数量

每种方法的试样数量按下列规定:

a) 目测法:三个试样;

b) 导线拉伸强度法:五个试样;

c) 绝缘电阻法:五个试样。

33 耐腐蚀(拉伸与伸长法)

33.1 原理

本试验是测定铜和软管之间的相互作用。

33.2 试样数量和形状

将至少150mm长的五个试样沿长度方向剖开,然后放入笔直洁净的裸铜芯棒或管。软管的两端用铜线绑扎固定。对内径大于6mm的试样用铜管;对内径等于或小于6mm的试样用铜棒。芯棒或管的直径应大于软管试样内径10%~20%。

33.3 程序

首先,把套在芯棒或管上的试样在23℃±5℃和不低于90%相对湿度的大气中处理24h。随后,将其转移至烘箱内,除非产品规范另有规定,在160℃±3℃下加热(168±2)h。从烘箱内取出后,让其冷却。

然后,将每个试样从芯棒或管上取下,检查芯棒或管和试样两者相互之间是否有化学作用,如芯棒或管点蚀或侵蚀。由正常的空气氧化作用而引起的软管与芯棒或管粘附或铜的颜色变暗,应忽略不计。

然后,按第20章对每个试样进行拉伸强度和/或断裂伸长试验。

33.4 结果

报告所有观察到的相互化学作用现象作为结果。

除非产品规范另有规定,分别取拉伸强度和/或断裂伸长测试值的算术平均值作为结果。

34 铜腐蚀(存在腐蚀性挥发物)

34.1 原理

本试验是测定软管中挥发性成分对铜的影响。

34.2 器材

——试管,13mm×300mm;

——铜-玻璃镜,6mm宽,25mm长。将它们贮存于干燥器内。铜-玻璃镜应由真空镀铜而成,镀层厚度应能使500nm波长的标准入射光有(10±5)%的透射率。当氧化膜和铜有明显损伤时,才能用铜-玻璃镜进行试验;

——软木塞;

——铝箔;

——细铜丝,直径不大于0.25mm;

——油浴,能保持油温在±2℃内。

34.3 试样数量和形状

使用两个软管试样进行试验,将试样分别放入两个试管内,而第三个试管作对比用(空白试验)。

对内径小于3mm的软管,试样应是一段总外表面积约为150mm2的软管。

对内径3mm及以上软管,试样应是一条沿软管长度方向剖开大小约为6mm×25mm的带。

34.4 程序

如上所述,将试样放入试管并用第三个试管作为对比。

将符合34.2规定的铜镜悬挂于试管内,使其下边缘高出试管底部150mm~180mm。悬挂时,用一根细铜丝在铜镜的上端环绕一圈,并将细铜丝的另一端系到软木塞上,以保证每个铜镜都垂直悬挂。用铝箔包裹的软木塞密封每个试管。

三个试管下端50mm浸入油浴中,油浴的温度和保温时间由产品规范规定。

让每个试管装有铜镜部分的温度保持在60℃以下。

冷却后,取出铜镜并对着光线充足的白色背景逐一检查试样。若有任何从铜镜上剥离出的铜,可认为是产生了腐蚀。然而,对从铜镜底部剥离出的铜,只要其面积不超过铜镜总面积的8%则可不计,因为冷凝作用可能会引起这种状况。铜膜变色或厚度减小都不认为是腐蚀。仅把由于铜的剥离使铜镜变透明的面积作为腐蚀面积考虑。

如果在对比试管内铜镜出现任何腐蚀迹象,则应重做试验。

34.5 结果

取每个铜镜测得的腐蚀百分率的算术平均值作为结果。

35 耐光色牢度

35.1 原理

本试验是在规定条件下将试样与认可的标样就颜色变化的相对速率进行比较。

35.2 试样

一段适当长度的软管。

35.3 程序

把一个半遮盖的软管试样和一个按ISO 105-B01规定的着色羊毛制成的耐光性标样同时暴露于氙灯光源或密闭碳弧灯光源,直至耐光性标样暴露部分的颜色变化相当于ISO 105-A02中的几何灰色标度的4级。环境温度应不高于40℃,相对湿度不作特殊控制。被用作耐光性标样的标号由产品规范规定。

应频繁检查暴露中的耐光性标样以确保不超过规定的褪色程度。

对被暴露过的试样和标样就相对颜色变化进行比较。比较时要对着光线充足的白色背景。

35.4 结果

报告所有观察到的现象作为结果。

36 耐臭氧性

按ISO 1431-1:2004进行本试验,但作下述变更。

36.1 试样数量和形状

应试验三个试样,每个试样长约25mm。

36.2 程序

试样应套在一根光滑、对臭氧不起作用、具有低摩擦系数的芯棒上,例如PTFE棒,以解除内应力。选取一个能使软管直径增大的芯棒,其增大量由产品规范规定。将制备好的软管暴露于臭氧中,暴露时间、温度及臭氧浓度由产品规范规定。

从富臭氧的大气中取出试样,除非产品规范另有规定,应按正常阅读视力检查软管是否开裂。

36.3 结果

报告所有观察到的现象作为结果。

37 耐流体性

37.1 原理

原理包括下列内容:

a) 流体的选择;

b) 浸渍温度;

c) 浸渍时间;

d) 评定方法。

37.2 流体的选择

当产品规范无规定时,流体由供需双方商定。用于浸渍试样流体的数量应至少是试样体积的20倍。

注:应采取适当的措施保护操作人员以防因使用某种流体引起健康损害或火灾。

37.3 评定方法

a) 击穿电压,第22章;

b) 拉伸强度和/或断裂伸长,第20章;

c) 目测外观变化;

d) 质量变化;

e) 任何其他产品规范中规定的方法。

37.4 试样数量和形状

试样数量取决于选择的方法。按第20章或第22章要求选择试样,如果采用目测法或质量变化法评定,应采用三个试样,每个试样长约25mm。

另外符合第20章规定的试样也可用于目测法和质量变化法。

37.5 程序

除非产品规范另有规定,试样应浸于23℃±2℃的流体中(24±1)h。

然后,把试样从流体中取出,让其滴干45min~75min,之后,稍微擦干。然后,在环境温度下,按37.3给出的一种或几种方法进行试验或检查。当要求按质量变化法进行试验时,试样应再次称重,以浸液前后质量变化的百分数作为结果。

注:在采用拉伸强度法进行评定时,浸渍前要测定横截面积。如果采用质量变化法,则浸渍前试样应称重至0.0002g。

37.6 结果

试验结果即为符合规定的评定方法的观测结果/测定值。结果可能与某一确定的要求值或某一对照值的下降百分率有关。

当另外还采用或要求定性评定,则要报告试样从流体中取出后是否马上就显露出诸如膨胀、发粘、破碎、开裂或起泡等劣化现象。

38 热耐久性/长期耐热性(3000h)

38.1 总则

按GB/T 11026的要求进行。由于长期耐热性与材料种类相关,所采用的各个试验程序和终点值由相应的产品规范规定。

38.2 试样数量和形状

试样数量和形状取决于选择的试验方法。试样通常应按条款20.2的要求以及产品规范的规定来选取。应准备足够多的试样以确保能进行六组测量。

38.3 程序

保留和测量一组试样,以获得材料性能的初始(未老化)值或待测值。将所有其他试样的一端悬挂暴露在符合GB/T 11026.4-2012或GB/T 11026.5-2010要求的烘箱内,烘箱的温度由产品规范确定。有关烘箱的使用导则见GB/T 11026.5-2010中第1章(范围)的注2。如果没有另外规定,应每隔(25±0.5)天或(600±12)h从烘箱中取出一组试样并使其冷却至室温。对该组试样进行相关的测试。如此继续直到125天或3000h的老化时间结束并对经过该周期老化的试样进行测试。

38.4 试验结果

报告所有的测试值。

注:已有通过与一个得自公认的比对材料的试验结果作比较并结合老化数据的统计分析的试验方法,IEC 60216-5:2008。

39 单位长度的质量

39.1 试 样数量

应试验三个试样。

39.2 程序

应对供货状态下的软管进行质量测定。

除非另有规定,试验应在垂直切割(切割面垂直于长度方向)长约100mm的试样上进行。切割后,应测量试样长度(L)准确至±1mm。

可使用任何方法测定质量,只要其能保证100mm长的软管的质量准确度为0.01g。

39.3 结果

按式(13)计算1m长软管的质量M:

M——1m长软管的质量,单位为克每米(g/m);

m1——试样的质量,单位为克(g);

L——测得的试样长度,单位为毫米(mm)。

除非产品规范另有规定,取所有单位长度质量值的算术平均值作为结果。

40 热劣化

40.1 试样数量和形状

按第20章制备五个试样。

40.2 程序

将试样的一端垂直地悬挂于烘箱内,除非另有规定,在产品规范规定的温度下,暴露(168±2)h。从烘箱中取出试样并让其冷却。按第20章和产品规范规定,进行拉伸强度和/或断裂伸长试验。

41 吸水性

41.1 总则

除非产品规范另有规定,按GB/T 1034-2008中的方法1进行试验。

41.2 结果

取所有测试值的算术平均值作为结果。

42 有限收缩性(仅适用于热收缩软管)

42.1 试样数量

应试验三个试样。

42.2 试样形状

从扩张状态下的软管样品中切取三段软管,每段长约150mm。

42.3 器具

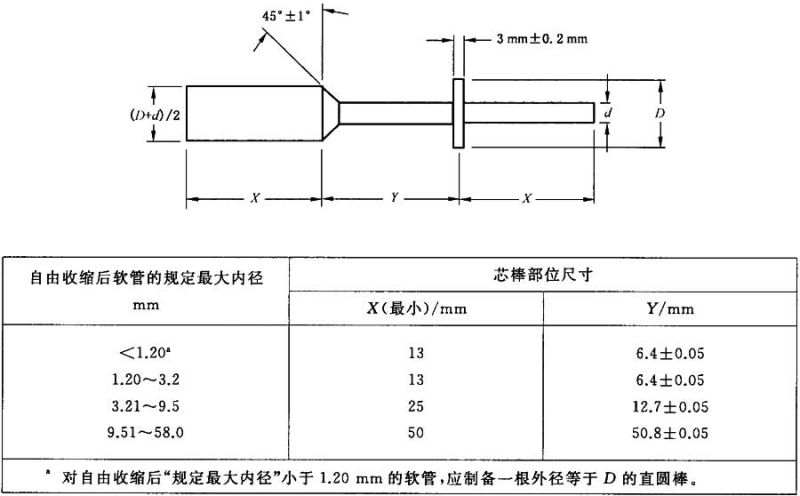

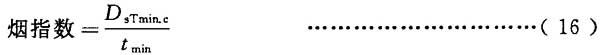

一套金属芯棒,其形状和尺寸如图13所示。应注意所有锐边需倒角。

42.4 程序

选取一根芯棒,其直径D等于规定的被试软管扩张后的内径,直径d等于规定的被试软管回缩后的内径。把试样套入芯棒并放入已预热至被试软管产品规范规定之温度的烘箱。让试样充分收缩,继续让试样和芯棒保持于该温度下的烘箱内(30±3)min。

热处理结束后,从烘箱内取出芯棒和试样,让其冷却至室温。检查试样是否有裂纹或裂开的现象。

在位于中间直径为D的部位上(见图13),缠绕上宽约13mm、厚度不大于0.025mm的导电箔带。紧贴缠绕两层导电箔以确保组合具有良好的电气接触,留下一小段未缠绕的导电箔作为电气接头。从芯棒的一端去掉一部分软管,露出一小段芯棒作为另一个电气接头,要确保接头与箔电极之间有足够的软管长度,以免在施加检验电压过程中发生闪络。

注:也可选用导电漆取代箔电极。

以500V/s速率在两电极间施加检验电压至产品规范规定的电压值并保持1min。

记录所施加的电压值及可能发生的击穿电压值。

42.5 结果

报告任何破裂或裂开的现象,或其他缺陷,以及每个试样的耐电压检验情况作为结果。

说明:

d——自由收缩后软管的最大内径,公差为(+50)%;

D——供货状态下软管最小内径,公差为(+50)%。

注:这些芯棒应无毛刺和锐利边缘。

图13 有限收缩试验用芯棒

43 颜色热稳定性

43.1 试样数量

应试验三个试样。

43.2 试样形状

从软管样品中切取三段软管,每段长约100mm。

43.3 程序

将试样悬挂在烘箱中,烘箱的温度和暴露时间由产品规范规定。如果产品规范未规定时间,则应暴露(24±1)h。

从烘箱中取出试样并让其冷却至室温。

将试样与产品规范规定的颜色标准进行对比。

43.4 结果

报告所采用的时间和温度。以目测试样与颜色标准对比所得结果作为试验结果。

44 烟指数

44.1 定义

ISO 13943:2008中给出的燃烧及热裂解方面的定义以及下列定义适用于本试验方法:

烟指数:从试验开始到透光率为70%、40%、10%及可能的最小值时所引起的烟雾比光密度的变化率的数值总和。

44.2 原理

将切自软管样品的条带试样连续暴露于规定的热裂解及燃烧的标准热环境中。测定整个试验过程中烟雾在一定的空间内弥漫时所产生的烟雾的光密度变化。利用所得到的密度/时间曲线计算烟指数。

44.3 仪器

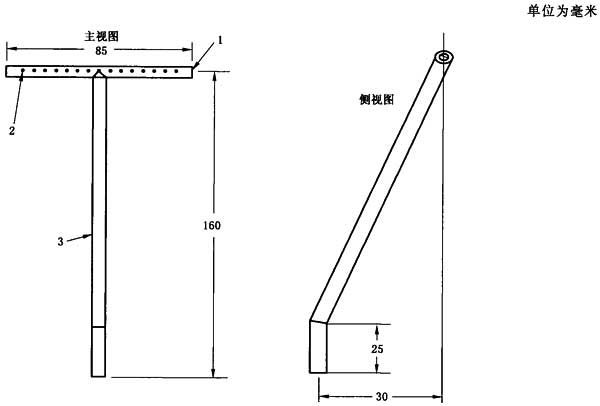

仪器应符合IEC 60695-6-30:1996的规定并作如下改进:

a) 混气风扇

把小型混气风扇安装在靠近试验箱顶部的中心位置,以确保烟雾充分均匀地弥漫于整个燃烧室中。风扇由四个径向安装的叶片组成,两个相对叶片顶部相距250mm,叶片最大宽度70mm。风扇转速为60r/min~120r/min。

b) 燃烧器

使用结构如图14所示的多喷口燃烧器,所用的燃料为预混的空气/丙烷混合气。燃烧器置于试样盒前面居中位置,与试样下边缘处在同一水平面上并距试样10mm远。使用校正过的转子流量计对空气和丙烷气的流量进行测量,其流速应使产生的蓝色火焰能触及高出试样下边缘约5mm处至少90%的试样宽度。

点火系统应不需要打开试验箱就能从外面点燃燃烧器。采用铂灼热丝、压电晶体或火苗点火系统比较合适。所用的点火系统不应对被试材料的烟指数造成影响。

44.4 试样数量和形状

剖开软管,制备长约75mm的条带试样,条带的厚度和最小宽度由产品规范规定。条带试样的数量应足够多,以便能完全覆盖试样盒的正面。

44.5 条件处理

条带试样在被安放到试样盒上之前,应在23℃±3℃和(50±5)%相对湿度条件下处理至少24h。

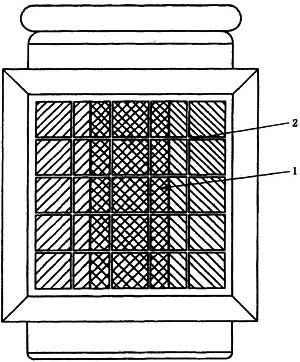

44.6 试样安放

为防止试验时试样过分扭曲和变形,应使用一个由直径1.5mm的不锈钢丝编织而成的、具有间距12.5mm和方形网眼结构的金属丝网来支撑条带试样。

将试样盒面朝下置于一个平面上并插入金属丝网。将每个条带试样安放到试样盒上,安放时应互不重叠地平行排列并确保条带试样间不留有空隙,以便当试样盒处于试验位置时条带试样保持垂直。

将整个绝热框架包绕上厚约0.04mm的耐用铝箔,并将它置于已安放到试样盒上条带试样的上方。安置拉紧弹簧并用定位销固定。

注:见图15,该图给出的是展示垂直安放条带试样的烟指数试样盒的主视图。

44.7 操作安全措施

在试验过程中,存在着从试样中释放出可燃的和/或有毒烟雾的危险,操作者应采取适当的预防措施以防直接接触这类烟雾。

44.8 程序

44.8.1 根据IEC 60695-6-30:1996的要求和设备制造商说明书装配试验箱并进行检查和校正。

44.8.2 打开丙烷和空气气源向燃烧器供气并引火点燃。把一个空白试样盒置于火焰前面的适当位置,调节气体流速获得如44.3 b)所述的标准火焰高度。记下此时转子流量计的设定值。关闭两种气体。

44.8.3 擦净试验箱视窗,接通辅助加热系统。打开通气孔让试验器具温度稳定直至箱壁处温度为33℃±4℃。关闭进气孔。

44.8.4 使加热炉输出稳定在2.5W/c㎡,关闭排气孔。调节放大器和记录仪的零点和100%的满量程点,以10mm/min最低速度启动记录仪。

44.8.5 将装有试样的试样盒放到加热炉前面的支架上用记录仪记下该点作为试验起始点并同时启动计时装置。

44.8.6 试验时打开气源供气300s~310s并立即调节其流速至前面44.8.2所记下的设定值。

44.8.7 再把材料同时暴露于加热炉出口和燃烧器中15min±15s。连续记录百分透光率并观察整个试验过程材料的燃烧特征。如果材料出现异常燃烧现象,例如分层、下垂、收缩、熔融或分解,则应在试验报告中报告这些现象及观察到这种特殊现象的时间。如果透光率降低至0.01%以下,则要遮盖住试验箱门上的视窗并从光路上抽出范围扩展滤光片。

44.8.8 在不打开试验箱的情况下,关闭流向燃烧器的气体,并用衰减杆将试样盒从加热炉前面移开。加热炉和记录仪继续通电。按照设备制造商说明书将试验箱内的气体排空。继续记录百分透光率和经过的时间,直至获得稳定值。该值即为清晰光束透光率值,Tc。

44.8.9 试验期间自始至终要调节测光器放大系统的量程,使得所记录的百分透光率读数值不低于满量程的10%。

44.8.10 试验结束后,应将试验箱内部、辅助设备及支撑结构清理干净。

44.8.11 对另外两个试样重复进行上述试验。

注:在不对试验设备做可能影响到校正或火焰状态调节时,可采用相同的设定值对试样进行重复试验。

44.9 结果的计算

44.9.1 因试验过程中视窗上的沉积物不断增加,因此,记录下的透光率值可能被人为地降低。因此,有必要在计算烟指数前,对记录值进行修正。修正可以按44.9.2通过绘制一条新的透光率/时间关系曲线来完成。

44.9.2 透光率的修正

44.9.2.1 利用从记录仪得到的曲线,确定下述Tc值和Tmin值:

此处:

Tc——试验终点清晰光束透光率;

Tmin——试验过程中获得的最小透光率。

44.9.2.2 把Tc和Tmin换算成等量的比光密度Dsc和Dsmax

此处:

Dsc——清晰光束透光率的比光密度;

Dsmax——最大透光率的比光密度。

按式(14)将百分透光率换算成试验箱的比光密度:

F——试验箱系数=232;

T——百分透光率。

试验箱系数由V/(A·L)给出,此处V是试验箱体积,A是试样暴露的面积,L是光路长度。

44.9.2.3 如果Dsc是小于或等于Dsmax的3%,则不需要再修正所记录的曲线。

44.9.2.4 从Dsmax减去Dsc得到修正后的最大比光密度Dsmax.c。把Dsmax.c换算成百分透光率并把该值作为同一时间间隔下修正后的最小透光率,即Tmin.c画在记录图上。

44.9.2.5 如果Dsc大于Dsmax的3%及Tmin.c小于70%时,则由记录仪曲线绘制一条如下新的曲线:

按44.9.2.2把百分透光率换算成比光密度并用式(15)计算得到的修正系数去修正。再把该值换算回百分透光率。用修正后百分透光率的值按与原先未修正的值相同的时间间隔做一条新的透光率与时间关系的曲线:

Dc——经修正的比光密度;

Ds——未经修正的比光密度;

Dsc和Dsmax同44.9.2.2。

44.9.2.6 例如,为获得在70%透光率下修正后的比光密度(此处Ds=20),则

同样,也可计算在40%透光率(DsT40)和10%透光率(DsT10)下修正后的比光密度值。

44.9.2.7 把利用44.9.2.6得到的修正后的比光密度值换算回百分透光率。用画在与原先未修正的值相同的时间间隔处的修正过的值,再做一条新的透光率与时间关系的曲线。

从这个图上读出从试验开始至透光率为70%、40%及10%时的修正后时间(min)。

44.9.3 烟指数的计算

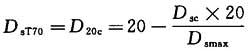

44.9.3.1 对修正后最小透光率值不小于70%的场合,按式(16)由相应曲线计算烟指数:

式中:

DsTmin.c——对应于修正曲线上最小透光率值的比光密度值;

tmin——记下最小透光率值时的时间的数值,单位为分(min)。

44.9.3.2 对修正后最小透光率值小于70%的场合,则按式(17)由相应曲线计算烟指数:

DsT(70)——对应于70%透光率的比光密度,(20.0);

t(70)——从试验开始至达到70%透光率时的修正后时间,单位为分(min);

DsT(40)——对应于40%透光率的比光密度,(51.9);

t(40)——从试验开始至达到40%透光率时的修正后时间的数,单位为分(min);

DsT(10)——对应于10%透光率的比光密度,(130.5);

t(10)——从试验开始至达到10%透光率时的修正后时间,单位为分(min);

DsTmin.c——对应于修正曲线上最小透光率的比光密度;

Tmin——试验过程中获得的最小透光率;

tmin——试验开始至出现最小透光率时的修正后时间,单位为(min);

X——试验过程中达到的最低基准透光率,即70%,40%或10%;

Y——试验过程中达到的下一个最低基准透光率,即40%,10%或0%。

44.10 结果

44.10.1 报告重复试验(至少三次)每一个烟指数的测量值,精确至小数点后一位;取测量值的算术平均值作为结果。

44.10.2 同时报告燃烧行为情况(见44.8.7)作为结果。

44.10.3 报告软管壁厚和每个条带试样的宽度。

44.10.4 报告中还应声明:

单靠本试验结果不能评定在实际着火条件下该材料或由该材料制成的产品的着火危险性。因此,不能单靠引用本试验结果来支持针对该材料或其制品在实际着火条件下的着火危险性所提的要求。本试验结果仅用于材料研发、质量控制及材料规范等方面。

说明:

1——管的端部被封闭;

2——相互隔开的15个孔,外径1.5mm,中心间距5mm;

3——外径6mm×内径3mm的不锈钢管。

图14 烟指数试验用燃烧器详细示意图

说明:

1——试样;

2——金属丝网。

图15 展示垂直安放软管试样的烟指数试样盒的示意主视图

45 毒性指数

45.1 定义

下述定义适用于本试验:

毒性指数:在规定条件下,材料于空气中完全燃烧所产生的被选定气体毒性系数的数值总和。毒性系数是从100g材料在1m³空气中燃烧时所产生的每种气体的计算量和由此引起的被视为经30min暴露就可使人致命的浓度中得出的(见45.9)。一般对于某给定体积,指数1表示会在30min内使人致命。

45.2 原理

按每种气体在30min内使人致命的暴露浓度为基础,用被试材料在燃烧条件下完全燃烧所产生的某些小分子类气体试样的分析数据,经计算后得出综合毒性指数。

45.3 装置

45.3.1 总则

试验箱内所有表面和所有设备零部件均应由非金属材料构成或涂以非金属材料,该材料与试验过程中从被试材料中放出的气体应尽可能不起化学作用。

45.3.2 试验箱

试验箱由体积至少为0.7m³的密封罩组成,罩内衬不透明塑料并开有一扇配带透明塑料视窗的铰链转动门或滑动门。

试验箱用材料,应不与试验产生的气体起反应并应保持其最低的气体吸收量。

注:聚丙烯适合用作试验箱的内衬,而聚碳酸酯片适合用作视窗。

试验箱应装备有强制空气排放系统,当试验需要时,能够在试验箱出口处将其关闭。

混气风扇应水平安装于试验箱内顶部的中央。风扇最小直径为200mm并由六个轴向安装的叶片组成,转速在1200r/min~1500r/min之间。试验箱外,应装有接通和切断风扇的装置。

45.3.3 燃烧器

采用本生灯类燃烧器,燃料为天然气(甲烷),其总热值约为30MJ/m³。通过改进接头向燃烧器提供箱外空气,以防止试样燃烧过程氧耗尽和随后的火焰温度降低或火焰熄灭。

燃烧器应能产生约100mm高的火焰并且其最热点处温度为1150℃±50℃。

注:当要求燃气和空气流速约10L/min和15L/min时,推荐使用高125mm、内径11mm的灯管和内径5mm的燃气和空气进气管的本生灯。

配备能从试验箱外部点燃或熄灭的点火系统。

45.3.4 样品支撑

配备一种由不燃材料组成的厚度为2mm~4mm的环形支持物,其外径为(100±1)mm,内径为(75±1)mm,环形支撑物上绷上一张金属丝网。该丝网应由耐热金属丝以间隔约10mm的方形网眼的方式编制而成。

45.3.5 计时装置

计时装置应能计时至5min,准确度在±1s内。

45.3.6 气体取样和分析设备

45.3.6.1 气体取样

为把因吸收或凝聚造成的燃烧毒性产物的损失降低到最小,取样路线应尽可能缩短。可在试验箱上开孔取样,但应不影响试验箱的密封。

45.3.6.2 分析设备

用于分析试样燃烧产生气体的设备应能快速检出并测量45.9中所述的气体。

可以采用比色气体反应管。当采用该类仪器时,应将它置于试验箱内。

45.4 试样

从软管中切取合适尺寸和形状的试样,使得在每次试验中试样能完全被火焰吞没。选取适当的试样量以便达到最佳分析精度,试样量取决于燃烧产物的性质和分析过程的灵敏度。

注:对热收缩材料,试片应从完全回缩后的软管中切取。

应制备足够数量的试样,以便进行三次完全燃烧。

条带试样在被安放到试样盒之前,应在23℃±2℃和(50±5)%相对湿度条件下处理至少24h。

45.5 操作安全措施

试验过程中存在着从试样中释放出可燃的和/或有毒的烟雾的危险,操作者应采取适当的预防措施以防直接接触这类烟雾。

45.6 试验程序

45.6.1 基础校正系数的确定

45.6.1.1 将燃烧器置于试验箱底板的中央。关闭试验箱和所有进气口及出气口。点燃燃烧器,调节燃气和空气流速以获得45.3.3所述的火焰状态。记录或查对基准流速以便在试验过程中需要时能尽可能地再次确定火焰条件。熄灭燃烧器并让试验箱通风换气。

45.6.1.2 经过足够长时间驱散烟雾后,分析一氧化碳、二氧化碳及氧化氮。关闭所有取样孔仅保留分析气体所需要的孔。在采用比色管进行分析时,应将比色管置于试验箱内适当的位置。

45.6.1.3 关闭试验箱,点燃燃烧器并同时启动同步计时装置。维持燃气和空气基准流速下的火焰状态1min±1s。熄灭火焰并启动混气扇。经(30±1)s后,关闭混气扇,对试验箱内的气体取样并测定一氧化碳、二氧化碳及氧化氮的浓度。

45.6.1.4 将试验箱接通大气,强制排出试验箱内所有烟气三分钟。重复45.6.1.2、45.6.1.3操作程序,但在每次测定中分别维持火焰状态2min±1s和3min±1s。

45.6.1.5 绘制一氧化碳、二氧化碳及氧化氮的浓度与燃烧时间关系曲线,以显示燃烧器单燃产生的气体的累积速率。时间零点对应于0.03%的二氧化碳值、0%的一氧化碳值及0%的氧化氮值。

45.6.2 释放出的气体的测定

45.6.2.1 为了避免对不是试样燃烧产生的气体进行不必要的分析,可以先进行初步的元素定性分析。对表明材料中不存在卤素时,可以省去对卤素气体的定量分析。对表明没有氮存在时,也没有必要对含氮气体进行定量分析,等等。

45.6.2.2 打开试验箱大气通道,通过强制通风至少3min来确保试验箱除去所释放出的气体。

45.6.2.3 称量试样至毫克,然后将其放入位于试验箱中心并高出燃烧器的试样支架上,使试样处于火焰内并经受1150℃±50℃的火焰温度。在对容易熔化和滴流的材料进行试验时,应在金属丝网支架上放置一层薄玻璃棉以防燃烧期间试样流失。

45.6.2.4 关闭除分析所需的孔以外的所有取样孔。当采用比色管进行分析时,应把比色管置于试验箱内适当位置。

45.6.2.5 关闭所有进气口和出气口。点燃燃烧器并同时启动同步计时装置。在燃气和空气基准流速下,保持火焰状态至试样已完全燃烧。记下这个时间。熄灭火焰并启动混气扇。(30±1)s后,关闭混气扇并立即开始对试验箱内气体取样并测定由试样燃烧所释放出的气体的浓度。

当怀疑存在氢卤酸时,应先测定氢卤酸的浓度,以减少因延迟分析而发生的因冷凝吸收引起的损失。

45.6.2.6 完成分析后,打开试验箱大气通道,强制排放试验箱内剩余的烟雾至少3min。

45.6.2.7 检查试样残余物是否有不完全燃烧现象,如果试样的任何部分有或似乎有不完全燃烧现象,则应另取试样重新试验。

45.7 毒性指数的计算

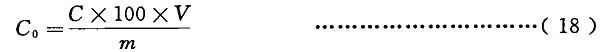

45.7.1 当100g材料完全燃烧且燃烧产物扩散入1m3体积的空气中时,所产生的每种气体的浓度C0按式(18)计算:

C——试验箱内每种气体的浓度,单位为微克每升(μg/L);

V——试验箱的体积的数值,单位为立方米(m³);

m——试样的质量的数值,单位为克(g)。

就一氧化碳、二氧化碳及氧化氮而言,C值应通过减去基础气体浓度值加以修正,该基础气体浓度值是从燃烧器单燃的曲线上对应于试片完全燃烧的那个时间点上获得。

45.7.2 利用三个试样每种气体浓度C0的平均值,计算毒性指数按式(19)计算:

C10、C20、C30、C40、…、Cn0——表示从100g材料中产生的每种气体的计算浓度,单位为微克每升(μg/L);

Cf1、Cf2、Cf3、Cf4、…、Cfn——被认为在30min暴露时间内可使人致命的每种气体的浓度,单位为微克每升(μg/L)。

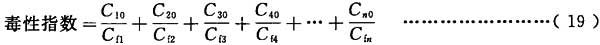

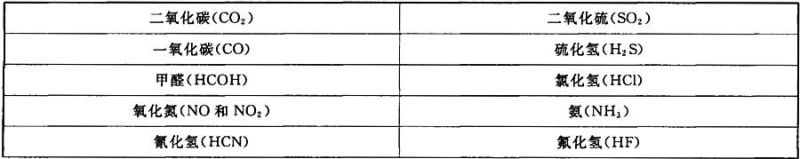

45.8 有毒物组成

对试样燃烧产物的分析应包括表2所列气体的定量分析。

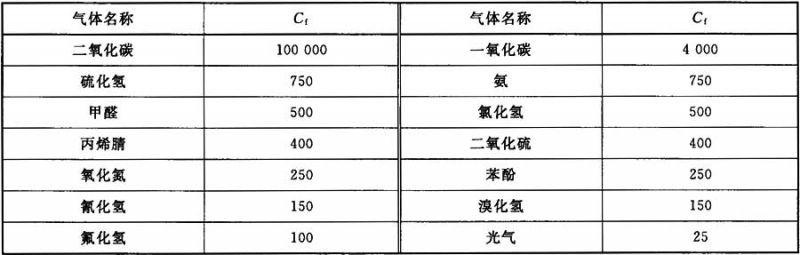

表2 试样燃烧气体产物

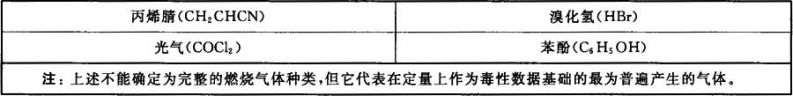

45.9 Cf值

表3中Cf值(被认为在30min暴露时间内,可使人致命的每种气体的浓度,μg/L)应被用于计算毒性指数。

表3 气体种类与Cf值

45.10 结果和报告

取毒性指数测量值的算术平均值作为结果。还应报告下列内容:

a) 试样(型号、级别,等等);

b) 本方法所定义的毒性指数;

c) 本试验方法的参考文献;

d) 试验过程中检测到的气体清单;

e) 下述声明:

单靠本试验结果不能评定在实际着火条件下该材料或由该材料制成的产品的着火危险性。因此,不能单靠引用本试验结果来支持针对该材料或其制品在实际着火条件下的着火危险性所提的要求。本试验结果仅用于材料研发、质量控制及材料规范等方面。

46 卤素含量

46.1 低含量氯和/或溴和/或碘的测定方法

46.1.1 原理

采用氧气瓶法提取卤素并采用比色法估计卤素的存在量。氯化物/溴化物/碘化物与硫氰酸汞反应后释放出硫氰酸根离子,该离子与硫酸铁铵反应产生特有的硫氰酸铁颜色。用氯来表示卤素百分含量。

46.1.1.1 仪器

仪器包括:

a) 氧气瓶;

b) 移液管;

c) 容量瓶;

d) 紫外光/可见光分光光度计。

46.1.1.2 试剂

试剂包括:

a) 硫氰酸汞乙醇溶液[Hg(SCN2)]:100mL甲基化工业酒精中含0.3g硫氰酸汞;

b) 硫酸铁铵溶液[NH4Fe(SO4)2·12H2O]:100mL 6mol/L硝酸中含6.0g十二水硫酸铁铵;

c) 1mol/L氢氧化钠溶液;

d) 过氧化氢(30%);

e) 标准氯化物/溴化物/碘化物溶液:1μg/mL、2μg/mL、5μg/mL、7μg/mL、10μg/mL。

46.1.2 程序

在一个装有5mL 1mol/L氢氧化钠和3滴过氧化氢作为吸收液的1L氧气瓶中燃烧30mg试样,在烟雾已沉降及氧气瓶冷却后,打开氧气瓶口并煮沸瓶内的物料以除去残余的过氧化氢。用少量蒸馏水,把氧气瓶内的物料定量地转移至25mL的容量瓶内。用移液管把4mL硫酸铁铵溶液和2mL硫氰酸汞乙醇溶液加入容量瓶内,并加蒸馏水至刻度线。然后,将该溶液混匀并静置10min以便显色。

将含有1μg/mL、2μg/mL、5μg/mL、7μg/mL、10μg/mL的系列标准溶液按上述方法显色来绘制一条氯工作曲线,以试剂空白溶液为参比。

采用适宜的分光光度计测量470nm波长处的溶液吸光度,并从相应的工作曲线上找出卤素的浓度。

46.1.3 本方法可以测得0.014%的卤含量。

46.2 低含量氟的测定

46.2.1 原理

在氧气瓶中燃烧样品,用得到的溶液测量氟含量。可采用下述任一方法测定氟含量:

方法A——氟化物离子选择电极,或

方法B——通过形成一种蓝一红色低聚物氟络合物(见参考文献[1])进行比色。

46.2.1.1 器具

器具包括:

a) 氧气瓶;

b) 移液管;

c) 容量瓶。

注:由于氟离子会与玻璃器皿反应,所有器具应由聚碳酸酯或聚丙烯制成。

对方法A,用配备有毫伏计的离子选择电极(氟化物);对方法B,用可见光分光光度计。

46.2.1.2 试剂

试剂包括:

a) 方法A:电极填充溶液——缓冲溶液,由电极制造商推荐;

b) 方法B:茜素氟蓝试剂——在15mL 2-丙醇加30mL水的混合物中溶解2.5g茜素氟蓝。使用前应进行过滤;

c) 由氟化钠制备的标准氟化物溶液;

d) 十二烷醇;

e) 0.5mol/L氢氧化钠溶液。

46.2.2 程序

把准确称量过的试样(25mg~30mg)放入1L氧气瓶内。加2~3滴十二烷醇于试样上助其燃烧。加入5mL 0.5mol/L氢氧化钠溶液作为吸收剂。燃烧试样并让烟雾沉降。把氧气瓶内的物料以及洗涤液移入一个50mL的容量瓶内,然后,按方法A或方法B进行氟含量测定。

46.2.2.1 方法A——氟化物离子选择电极法:

加5mL被推荐的缓冲试剂于试样溶液内并稀释至刻度线。按制造商说明书绘制一条供氟化物离子电极用的工作曲线。测定试样溶液的氟化物浓度并计算试样的氟百分含量。

46.2.2.2 方法B——茜素氟蓝法:

加5mL茜素氟蓝试剂于试样溶液内并稀释至刻度线。让其静置显色。用1cm比色皿测定630nm波长处溶液的吸光度。

适当稀释标准氟溶液,得到浓度范围在0μg/mL~2μg/mL之间的标准溶液来绘制一条工作曲线。以试剂空白溶液为参比计算试样的氟浓度。

46.2.3 本方法可以检测出数值大于0.02%的氟含量值。

注:为了测定试样总的卤含量,应采用46.1及46.2所述的方法。

47 酸性气体的产生

47.1 按IEC 60754-1:1994规定的方法进行试验。

47.2 按IEC 60754-2:1991规定的方法进行试验。

48 热伸长和热永久变形

48.1 试样数量和形状

应试验两个试样。试样形状由相应产品规范规定,并标有基准线,全截面试样见20.1,而哑铃形试样见20.2。

48.2 试验装置

试验装置由一个烘箱、一套试样夹具和砝码组成。上夹具应安装于烘箱内以致能试样呈垂直悬挂状态。可拆卸的试样下夹具应具有承受砝码的装置。

注:对全截面软管,可先在试样的一端插入一根直径小于试样内径的短金属棒以避免软管呈气密状态。

48.3 程序

试验温度、负荷及试样形状由相应产品规范规定。

注:负荷是下夹具重量加上任何附加砝码的总重量。

加热夹具和砝码至规定的温度。然后把试样夹入上、下夹具中,露出基准线。小心地把砝码加在下夹具上并保持稳定。维持烘箱在规定的温度下15min±30s。

处理完后,按20.1.5规定的任何方法,测量基准线间的距离。当需要打开烘箱门时,应在30s内完成测量。

按20.1.6或20.2规定,计算百分伸长率,即热伸长。

卸掉下夹具试样上的负荷,让试样在该规定温度下回复5min±30s。然后,从烘箱中取出试样并让其冷却至标准大气温度。再测量基准线间的距离并按20.1.6或20.2计算百分伸长率,即热永久变形。

48.4 结果

取热伸长和热永久变形测得值的算术平均值作为结果。

49 拉伸永久变形(仅适用于弹性软管)

49.1 试样数量和形状

应试验两个试样。

对标称内径8mm及以下的软管,采用120mm或更长的试样。对标称内径8mm以上者,应沿软管长度方向切成与GB/T 528-2009中的2型样相符的哑铃型试样(见图5)。试样标有两条垂直于试样长度方向并距每端大致相等的间距为20mm的基准线。

49.2 条件处理

除非产品规范另有规定,试验前试样应在23℃±2℃下至少保持1h。

49.3 程序

除非产品规范另有规定,试样应在23℃±2℃下被拉伸至基准线间距为(80±2)mm,大约需花10s时间完成上述拉伸,并在拉伸后的位置状态保持10min±30s。之后,将试样轻轻取下并在光滑的平面上让其自由回复10min±30s。对每个试样,测量其回复后的基准线间距并计算其与起始长度之差的百分率。

49.4 结果

除非产品规范另有规定,取测得值的算术平均值作为结果。

50 裂缝扩展(仅适用于弹性软管)

50.1 试样数量和形状

应试验两个15mm~20mm长的软管试样。

50.2 无起始裂口

每一软管应配上一根合适的非铁质芯棒。扩张程度由产品规范规定。然后,把套在芯棒上的软管悬挂于烘箱内,烘箱温度和持续时间由产品规范规定。规定时间结束后,应检查试样是否被撑裂。

50.3 有起始裂口

将足够软管试样放在烘箱内进行老化,温度和时间由产品规范规定。从烘箱中取出后,应让软管在室温下稳定化处理2h±10min。

每一软管应配上一根合适的非铁质芯棒。除非产品规范另有规定,芯棒直径应是三倍于软管的标称内径。为了容易套上软管,芯棒上可施加少量的低摩擦系数的润滑材料,例如PTFE。应一次性地将每个试样套在芯棒上。如不成功,应另取试样试验。套完后,在软管的一端沿平行于芯棒的轴线方向切开一个贯穿软管整个厚度的长为1mm±0.5mm的切口。除非产品规范另有规定,在切开1h后检查软管。

50.4 结果

报告芯棒撑裂软管的情况作为结果。

51 室温动态剪切

51.1 原理

本试验用于测定双壁软管与一铝质基材粘结后的剪切强度。

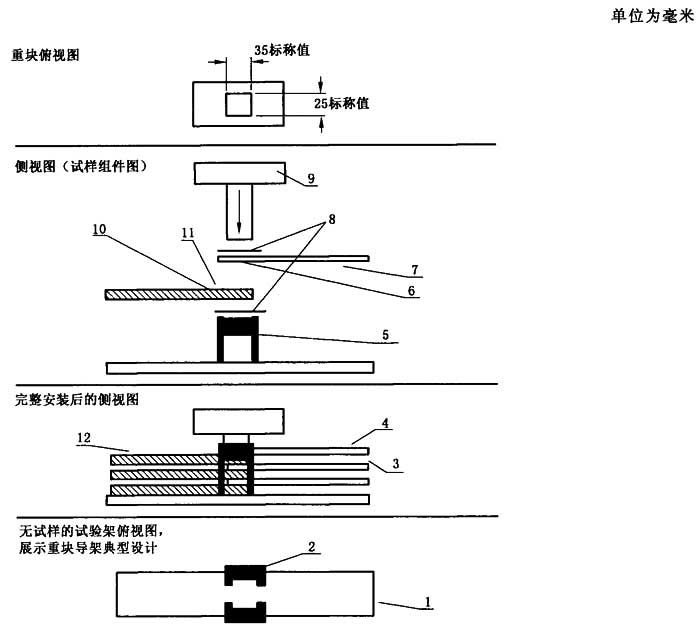

51.2 器具

器具包括:

——铝片:(100±5)mm×(25±1)mm×(0.9±0.1)mm;

——脱脂溶剂:2-丁酮(甲乙酮);

——试样架(见图16);

——硅隔离纸;

——320目砂纸;

——拉力试验机;

——烘箱(适用于第52章:高温动态剪切);

——重块质量:1.4kg±0.1kg;

——压片质量的重块。

51.3 试样的形状和数量

制备三个试样。三块铝片的一面离端头至少20mm的部位应经过打磨和脱脂处理。将三段至少120mm长的软管按产品规范规定的时间和温度在烘箱中处理。取出软管后立即将其纵向剖开,并平放在硅隔离纸上(内涂层面与纸接触)。然后将能让试样保持平整的足够重的重块置于试样上。移除重块前,该试样组件应冷至室温。其他任何可压平试样的方法均可采用。

试样最终应沿纵向切成(100±5)mm×(25±1)mm的试片。

将铝片和切成的试样按如图16所示进行组合,即将软管有涂层的面与铝片的打磨面进行搭接,搭接长度在12.5mm~14.2mm之间。将质量为1.4kg的重块置于烘箱中,在产品规范规定的组件处理温度下预处理至少1h。如图16所示,然后整个试样组件应按产品规范规定的时间和温度在烘箱中处理。之后,将试样组件从烘箱中取出并在除去重块前将其降至室温。

51.4 程序

将试样组件装于拉力试验机中,上夹具夹住铝片至少25mm,下夹具夹住软管至少25mm。夹具分离速率为(50±5)mm/min。记录每个试样的最大拉伸负荷。

51.5 结果

取三个最大拉伸负荷测得值的算术平均值作为试验结果。

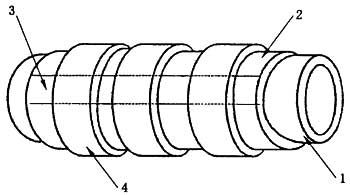

1——底板;

2——重块导架;

3——试样;

4——铝片;

5——重块导架;

6——打磨区域;

7——铝片;

8——隔离纸;

9——重块质量,1.4kg±0.1kg;

10——有涂层软管;

11——有涂层面;

12——有涂层软管。

图16 室温动态剪切试验组装与固定

52 高温动态剪切

按51.3制备试样。

除将试样组件固定于拉力机配备的烘箱内进行试验外,其余程序与51.4相同。试样组件应在拉力试验机的烘箱中按规定的试验温度下预处理至少30min并在该温度下进行试验。试验温度按产品规范规定。

53 热冲击和热老化后动态剪切

按51.3制备试样。

试样应如图17所示被夹在两片PTFE或涂有PTFE的铝板之间,用螺栓夹紧以确保试样在热冲击或热老化期间保持平整。试样组件按产品规范规定的时间和温度在烘箱中进行处理。然后将试样组件从烘箱中取出,并在冷至室温后从铝板中取出。

按51.4对试样进行试验。

1——铝片;

2——PTFE板或涂有PTFE的板;

3——PTFE板或涂有PTFE的板;

4——试样;

5——螺栓;

6——有涂层软管;

7——有涂层面。

注:尺寸为标称值,除非另有规定。

图17 热冲击和热老化用试样组件

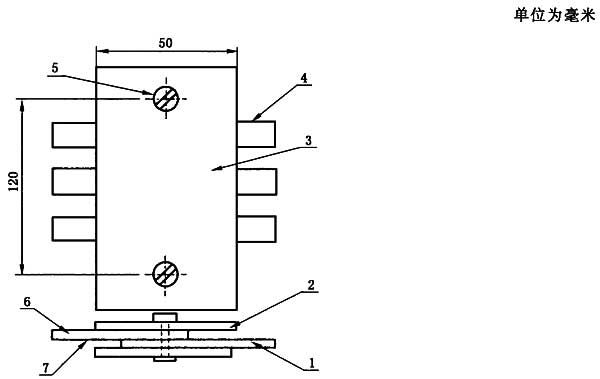

54 对铝材的旋转剥离

54.1 原理

本试验是测定双壁软管与铝材粘结后的剥离强度。

54.2 器具

器具包括:

——外径(9.5±0.25)mm的铝管,长约35mm;

——脱脂溶剂:2-丁酮(甲乙酮);

——自由转动的圆筒(见图18);

——纸带或粘胶隔离带;

——320目砂纸;

——拉伸试验机;

——烘箱。

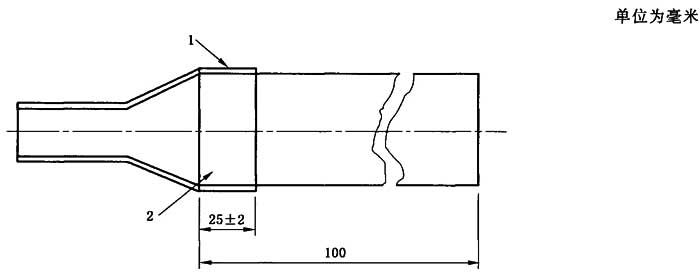

54.3 试样形状和数量

制备三个试样。用320目砂纸打磨铝管,然后用甲乙酮脱脂。将一段防粘隔离带窄条沿轴向固定于铝管上。将软管切成(25±1)mm长并固定于铝管的中间,然后悬挂于烘箱中按产品规范的时间和温度进行处理。从烘箱中取出试样并冷却至室温。沿纸或粘带端部轴向切开并提起形成一个剥离试验用的夹持端。

54.4 程序

测量铝管上软管的宽度,精确至毫米。将转筒插到铝管内。将转筒夹持在拉力试验机的下夹具上,将试样夹持端夹持在上夹具上,以(50±5)mm/min的恒定速度拉伸试样(见图18)。

记录剥离过程的剥离力,以牛顿表示。去掉剥离曲线10%的起始段和结尾段,在剩余曲线上等距离读取五个试验值并相加,然后除以5来计算平均剥离力。用式(20)计算剥离强度:

54.5 结果

取三个剥离强度测得值的算术平均值作为结果。

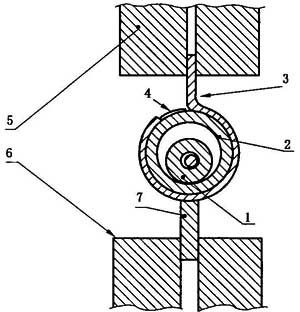

说明:

1——自由转动的圆筒;

2——铝管;

3——热收缩软管;

4——纸带或粘胶隔离带;

5、6——拉力试验机夹具;

7——转筒支架。

图18 转筒剥离配置示意图

55 铝棒动态剪切

55.1 原理

本试验为测定双壁管粘绳索于铝棒上后动态剪切条件下的胶粘剂粘结强度。

55.2 器具

器具包括:

——铝棒:(100±5)mm×直径(产品规范规定);

——脱脂溶剂:2-丁酮(甲乙酮);

——320目砂纸;

——热空气喷枪;

——隔离带约25mm宽(见图19);

——拉力试验机(必要时带烘箱);

——烘箱。

55.3 试样形状和数量

制备三个试样。将三根铝棒应用320目砂纸轻轻打磨,并用甲乙酮脱脂。将一段25mm宽的隔离带如图19所示完整包绕在铝棒上。至少取三个每个长为100mm的软管应用热空气喷枪恢复原状以确保软管准确固定于如图19所示的铝棒上。然后将试样组合置于烘箱中按产品规范规定的时间和温度处理。然后从烘箱中取出试样组合并冷却至室温。除去如图20所示搭接在隔离带上的部分软管。

55.4 程序

将试样垂直安装于拉力试验机上。如果试验需在高温下进行,则将试样置于拉力试验机的烘箱中预处理至少30min。

试样每端至少留有25m夹持在拉力试验机的夹具上。夹具分离速度应为(50±5)mm/min。记录每个试样的最大拉伸负荷。

55.5 结果

取三个最大拉伸负荷测得值的算术平均值作为结果。

1——遮掩带;

2——有涂层软管;

3——依据产品规范规定的铝棒直径。

注:尺寸为标称值,除非另有规定。

图19 铝棒动态剪切试样组合件制备

说明:

1——有涂层软管;

2——依据产品规范规定的铝棒直径。

注:尺寸为标称值,除非另有规定。

图20 铝棒动态剪切试样

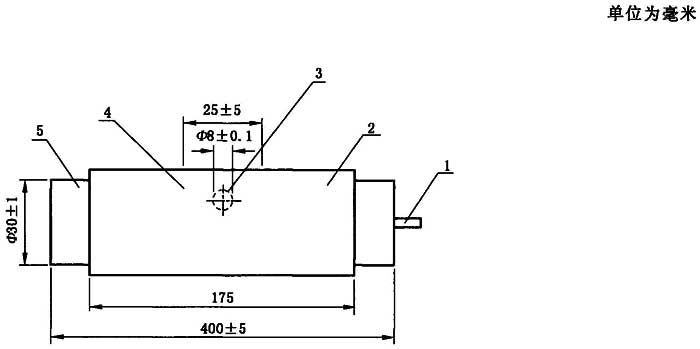

56 密 封

56.1 原理

56.2 器具

器具包括:

——带空气阀门的密封铝管:外径(30±1)mm×长400mm(见图21);

——铝箔:宽约25mm×厚(0.2±0.05)mm×长约100mm;

——320目砂纸;

——棉纸;

——脱脂溶剂:2-丁酮(甲乙酮);

——压缩空气管;

——水槽。

56.3 试样的形状和数量

制备三个试样。用320目砂纸轻轻打磨密封铝管的表面,然后用吸有甲乙酮的薄棉纸清除油脂。将铝管置于100℃±5℃的烘箱中预处理至少30min。从烘箱中取出铝管,将铝箔封住铝管中部的四个孔。

切取三段175mm长、回复后直径25mm的软管。将一段软管置于中部盖住四个孔后按制造商推荐的条件恢复原状。将试样组合置于烘箱中,时间与温度按产品规范规定。从烘箱中取出后室温下放置至少24h。

56.4 程序

使用清洁干燥的压缩空气将试样组合维持在产品规范规定的恒定压力下浸于水槽中,然后在产品规范规定的温度下处理(24±1)h。并在24h后检查组件是否有气泡从软管端头冒出。

56.5 结果

记录有无气泡从软管端头冒出的观察结果。

1——带阀门的压力计;

2——有涂层软管;

3——均匀分布于同一圆周纸上的四个孔;

4——铝管;

5——铝管。

注:尺寸为标称值,除非另有规定。

图21 用于密封试验的试样组合件

57 双层热缩基片粘结后T型剥离

57.1 原理

本试验是测定两片热收缩软管之间的胶粘剂粘结强度。

57.2 器具

器具包括:

——外径(25±5)mm的金属管;

——脱脂溶剂:2-丁酮(甲乙酮);

——切纸刀、能切厚样的剪刀或其他剪的设备;

——粘胶隔离带;320目砂纸;

——拉力试验机;

——热喷枪;

——烘箱。

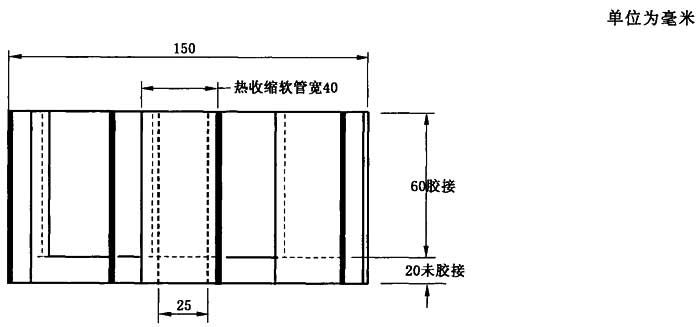

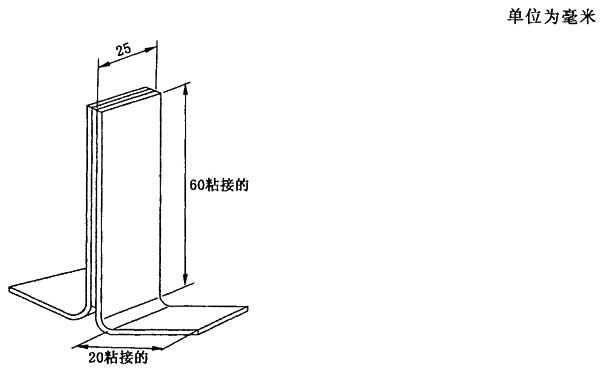

57.3 试样形状和数量

制备三个试样。在金属管上热回缩一段热收缩管,长约150mm。将回缩后的软管冷却至室温,用320目砂纸轻轻打磨该软管外表和另一根40mm长的热收缩软管的内表面。用一干净的布或纸巾沾上甲乙酮后清洁打磨面并干燥20min~30min。采用带状胶粘剂带时,应螺旋绕包(半叠包)在回缩后的软管上。采用液状胶粘剂时,按制造商给出的胶粘剂使用说明将胶粘剂涂布在回缩后的软管的整个粘结面上。将一条20mm宽的纸带或粘胶隔离带沿长度方向放在已涂布的胶粘剂上以便自由端安装在拉力试验机上。

如图22所示,将三个切自第二根热收缩软管的管段(内表面经打磨)置于胶粘剂及粘胶隔离纸上。按制造商或供应商说明的条件进行回缩并冷却至室温。如图23所示,沿粘胶隔离带的一端将粘接后的试样组合从管芯上切下。如图24所示,从每组粘接软管的中部切取约25mm宽的试样。

57.4 程序

测定三个T型剥离试样中每个试样的平均宽度(mm)。将每个试样的自由端装在拉力试验机的夹具上,以(50±5)mm/min的拉伸速率拉伸试样。记录剥离过程的剥离力。去掉剥离曲线10%的起始段和结尾段,在剩余曲线上等距离读取五个值并相加,然后除以5来计算平均剥离力。

用式(21)计算T型剥离强度:

57.5 结果

取三个T型剥离强度测得值的算术平均值作为结果。

1——金属管,(25±5)mm;

2——热收缩软管;

3——隔离带;

4——热收缩软管。

注:尺寸为标称值,除非另有规定。

图22 卷筒状试样组合件

注:尺寸为标称值,除非另有规定。

图23 切片试样

注:尺寸为标称值,除非另有规定。

图24 T型剥离强度试样

参考文献

[1] Hill & Walsh,Anal.Chi.Acta:1969,Volume45,p431

[2] IEC 60068-2 环境试验 第2部分:试验

[3] IEC 60068-2-10:1988 环境试验 第2部分:试验 试验J及导则:霉菌生长

[4] IEC 60216-2:1990 确定电气绝缘材料耐热性的导则 第2部分:试验判断标准选择

[5] IEC 60216-5:2008 电气绝缘材料 耐热性 第5部分:绝缘材料相对温度指数(RTE)的测定

[6] IEC 60304:1982 低频电缆和电线绝缘的标准颜色