标准规范下载简介

在线阅读

中华人民共和国国家标准

空调与制冷设备用铜及铜合金无缝管

Seamless copper and copper alloys tuhe for air conditioner and refrigeration equipment

GB/T 17791-2017

发布日期:2017年7月12日

实施日期:2018年2月1日

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会 发布

前言

本标准按照GB/T 1.1-2009给出的规则起草的。

本标准代替GB/T 17791-2007《空调与制冷设备用无缝铜管》。

本标准与GB/T 17791-2007相比,主要技术变化如下:

——扩大了规格范围;外径由原来3mm~30mm扩大为3mm~54mm,壁厚由原来0.25mm~2.0mm扩大为0.25mm~2.5mm,并规定了增加规格的尺寸及其允许偏差;

——增加了TU0(T10130)和QSn0.5-0.025(T50300)合金牌号,并规定了该牌号的力学性能要求;

——增加了冰箱用铜管的清洁度要求,包括:残留物(总量)、氯离子(Cl-)、油分、石蜡和水分要求;

——增加了附录B、附录C、附录D、附录E。

本标准由中国有色金属工业协会提出。

本标准由全国有色盒属标准化技术委员会(SAC/TC 243)归口。

本标准负责起草单位:金龙精密铜管集团股份有限公司、浙江海亮股份有限公司、浙江耐乐铜业有限公司、中色奥博特铜铝业有限公司、青岛宏泰铜业有限公司、山东亨圆铜业有限公司、江西铜业股份有限公司、常熟中佳新材料有限公司、江苏萃隆精密铜管股份有限公司。

本标准主要起草人:李长杰、李剑平、曹建国、刘晋龙、王向东、何富良、董志强、张西平、章祥华、熊双奎、魏连运、李福鹏、燕志富、罗欣、赵钦海、周浩平、罗奇梁、田原晨、杨书虎、李仁伟、陈进芳、彭永聪、张春明、梁子浩。

本标准所代替标准的历次版本发布情况为:

——GB/T 17791-1999、GB/T 17791-2007。

1 范围

本标准规定了空调与制冷设备用铜及铜合金无缝管的要求、试验方法、检验规则及包装、标志、运输、贮存、质量证明书和订货单(或合同)内容。

本标准适用于家用空调、冰箱(冰柜)、中小型中央空调及制冷设备用铜及铜合金无缝管(以下简称管材)。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1-2010 金属材料拉伸试验 第1部分:室温试验方法

GB/T 242 金属管扩口试验方法

GB/T 246 盒属管压扁试验方法

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批抽样计划

GB/T 5121(所有部分) 铜及铜合金化学分析方法

GB/T 5231 加工铜及铜合金牌号和化学成分

GB/T 5248-2016 铜及铜合金无缝管涡流探伤方法

GB/T 8888 重有色金属加工产品的包装、标志、运输、贮存和质量证明书

GB/T 23606 铜氢脆检验方法

GB/T 26303.1 铜及铜合金加工材外形尺寸检测方法 第1部分:管材

YS/T 347 铜及铜合金平均晶粒度测定方法

YS/T 482 铜及铜合金分析方法光电发射光谱法

YS/T 368 铜及铜合金理化检测取样方法

YS/T 815 铜及铜合金力学性能和工艺性能试样的制备方法

3 要求

3.1 产品分类

3.1.1 牌号、状态和规格

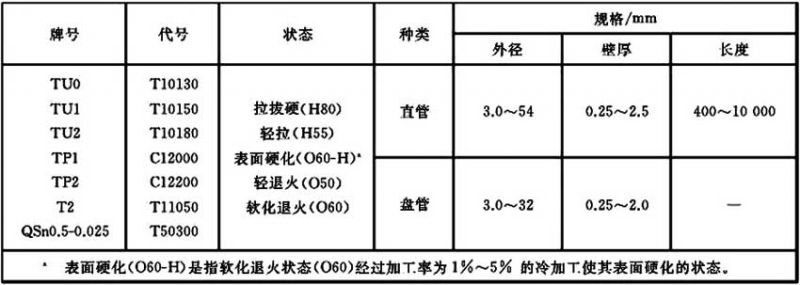

管材的牌号、状态和规格应符合表1的规定。管材盘卷内外径尺寸应符合表2的规定。

表1 牌号、状态和规格

表2 盘卷内外径尺寸

3.1.2 标记示例

产品标记按产品名称、标准编号、牌号(或代号)、状态和规格的顺序表示。

示例1:牌号为QSn0.5-0.25(T50300)、外径6.0mm、壁厚0.4mm的轻退火(O50)态盘管,其标记为:

盘管GB/T 17791-QSn0.5-0.025O50-

或 盘管GB/T 17791-T50300O50-

示例2:牌号为TP2(C12200)、外径6.35mm、壁厚0.65mm,长度5000mm的轻拉(H55)态直管,其标记为:

直管GB/T 17791-TP2H55-

或 直管GB/T 17791-C12200 H55-

3.2 化学成分

管材的化学成分应符合GB/T 5231中相应牌号的规定。

3.3 外形尺寸及其允许偏差

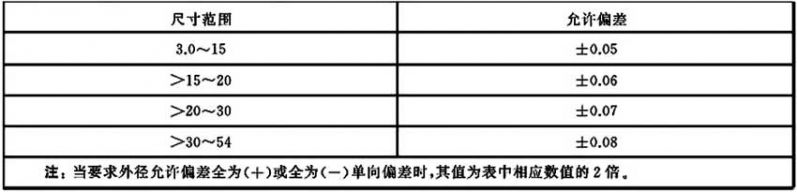

3.3.1 管材的外形尺寸及其允许偏差应符合表3和表4的规定。

表3 管材的外径及其允许偏差 单位为毫米

表4 管材的壁厚及其允许偏差 单位为毫米

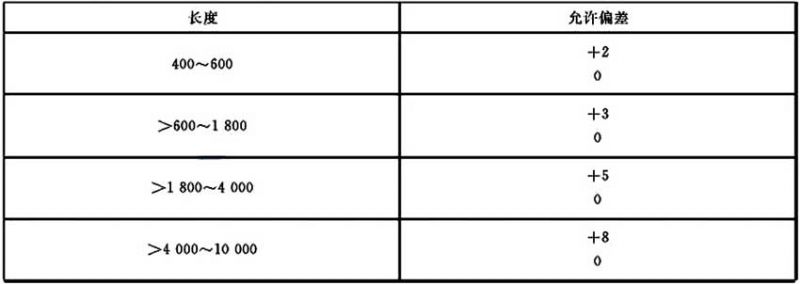

3.3.2 直管的不定尺长度为400mm~10000mm,管材的定尺或倍尺长度应在不定尺范围内,倍尺长度应加入锯切分段时的锯切量,每一锯切量为5mm,直管定尺允许偏差应符合表5的规定。

表5 直管定尺长度允许偏差 单位为毫米

3.3.3 拉拔硬(H80)、轻拉(H55)和表面硬化(O60-H)状态的、壁厚不小于0.4mm的直管圆度应符合表6的规定。

表6 直管圆度

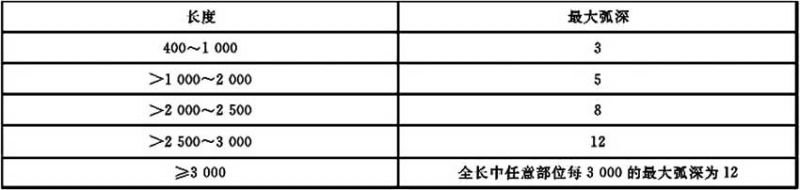

3.3.4 拉拔硬(H80)、轻拉(H55)和表面硬化(O60-H)状态直管的直度应符合表7的规定。

表7 直管的直度 单位为毫米

3.3.5 管材端部应锯切平整,允许有轻微的毛刺,直管切斜不大于2mm。

3.4 力学性能

管材的室温力学性能应符合表8的规定。

表8 管材的室温力学性能

3.5 工艺性能

3.5.1 扩口试验

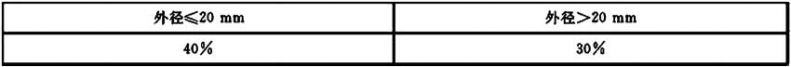

轻退火(O50)状态和软化退火(O60)状态管材应进行扩口试验,从管材的端部切取适当的长度作试样,采用60°的冲锥,扩口率按照表9的要求,扩口后试样不应产生肉眼可见的裂纹或裂口。

表9 扩口率

3.5.2 压扁试验

轻退火(O50)状态和软化退火(O60)状态管材应进行压扁试验,压至两壁间距离等于壁厚,试样不应产生肉眼可看见的裂纹或裂口。

3.6 涡流探伤检验

管材进行涡流探伤检验时,在涡流探伤设备信号装置上不发出报警信号的直管,应认为是符合本标准的管材。盘管应在缺陷位置打印不小于300mm长的深色标记,缺陷允许数由供需双方协商确定。标准人工缺陷应为通孔,其钻孔直径应符合GB/T 5248-2016中6.4的表4的规定。

3.7 晶粒度

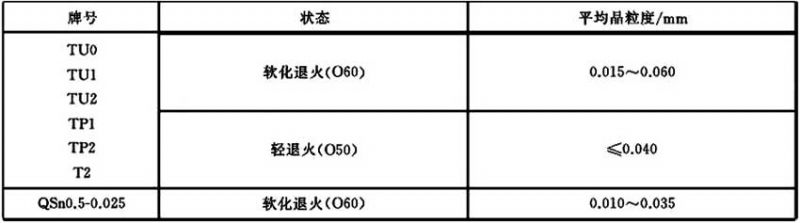

管材的平均晶粒度应符合表10的规定。

表10 平均晶粒度

3.8 氢脆试验

牌号为TU0(T10130)、TU1(T10150)和TU2(T10180)的铜管材应进行氢脆试验。试验采用闭合弯曲法,弯曲后式样的外侧面不应出现裂纹。

3.9 清洁度

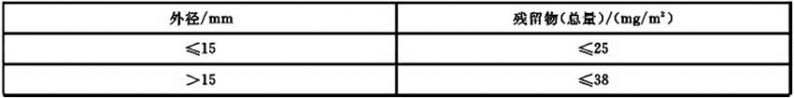

3.9.1 软化退火(O60)和轻退火(O50)的管材内表面残留物(总量)应符合表11的规定。拉拔硬(H80)、轻拉(H55)和表面硬化(O60-H)状态的管材内表面残留物(总量)由供需双方协商确定。

表11 内表面残留物(总量)

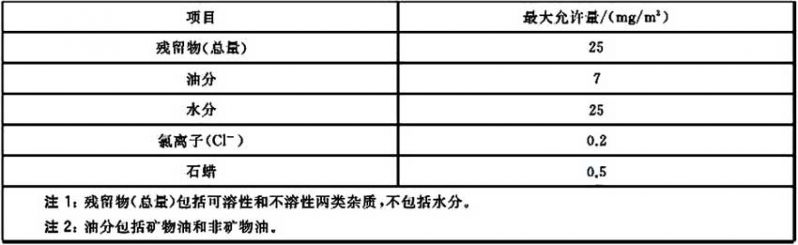

3.9.2 冰箱用铜管内表面残留物应符合表12的规定。

表12 冰箱用铜管内表面残留物

3.10 表面质量

管材内外表面应清洁、光亮,不应有影响使用的有害缺陷。

4 试验方法

4.1 化学成分

管材的化学成分的分析按GB/T 5121(所有部分)或YS/T 482的规定进行,仲裁时按GB/T 5121(所有部分)的规定进行。

4.2 尺寸及其允许偏差

管材的外形尺寸及其允许偏差测量方法应按照GB/T 26303.1的规定进行。

4.3 力学性能

管材的拉伸试验按GB/T 228.1-2010的规定进行,其拉伸试样按GB/T 228.1-2010中S7试样规定进行,其中外径>30mm~50mm的管材拉伸试样可选用GB/T 228.1-2010中S1试样规定进行,外径>50mm的管材试样可选用GB/T 238.1-2010中S2试样规定进行。

4.4 扩口试验

管材的扩口试验按GB/T 242的规定进行。

4.5 压扁试验

管材的压扁试验按GB/T 246的规定进行。

4.6 涡流探伤

管材的涡流探伤检验按GB/T 5248规定进行。

4.7 晶粒度

管材的晶粒度检验接YS/T 347规定进行。

4.8 氢脆检验

管材的氢脆检验按GB/T 23606中的闭合弯曲法进行,仲裁时按照GB/T 23606中的反复弯曲法进行,弯曲次数为至少6次。

4.9 清洁度

外径≤30mm的管材内表面残留物(总量)检验应按照附录A规定进行,外径>30mm的管材内表面残留物(总量)试验方法由供需双方商定的方法进行。其中油分、水分、氯离子(Cl-)和石蜡检验可参照附录B、附录C、附录D、附录E的规定进行,或按供需双方商定的试验方法进行。

4.10 表面质量

管材用目视检验表面质量。

5 检验规则

5.1 检查与验收

5.1.1 产品应由供方进行检验,保证产品质量符合本标准及订货单(或合同)的规定,并填写质量证明书。

5.1.2 需方应对收到的产品按本标准的规定进行检验。检验结果与本标准及订货单(或合同)的规定不符时,应以书面形式向供方提出,由供需双方协商解决。属于表面质量及尺寸偏差的异议,应在收到产品之日起1个月内提出,属于其他性能的异议,应在收到产品之日起3个月内提出。如需仲裁,可委托供需双方认可的单位进行,并在需方共同取样。

5.2 组批

管材应成批提交验收,每一批应由同一牌号、状态、规格和加工方法组成,每批重量不大于10000kg。

5.3 检验项目

管材出厂应进行化学成分、外形尺寸及其允许偏差、力学性能、扩口试验、涡流探伤、晶粒度、清洁度中的残留物(总量)、油分及水分和表面质量的检验。

当需方要求时,还应进行压扁试验、氢脆试验和清洁度中的氯离子(Cl-)及石蜡检验。

5.4 取样

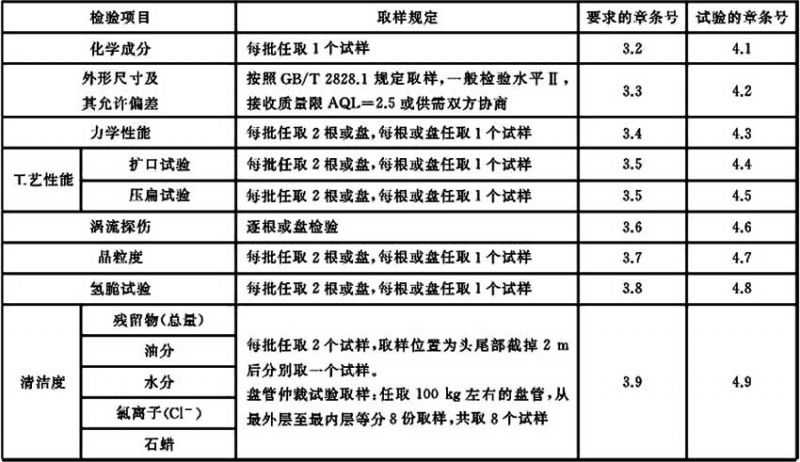

取样应符合表13的规定。取样方法按YS/T 668的规定进行,力学性能和工艺性能试样制备按YS/T 815的规定进行。

表13 取样规定

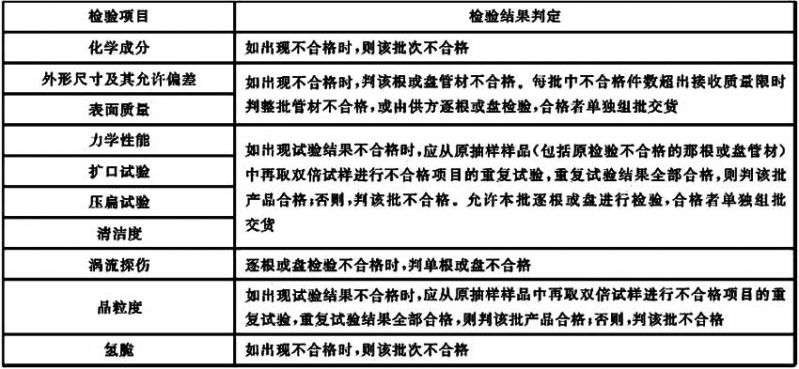

5.5 检验结果判定

管材的检验结果按照表14规定进行判定。

表14 检验结果判定

6 标志、包装、运输、贮存及质量证明书

6.1 标志

6.1.1 产品标志

在检验合格的管材上应标注如下标志:

a) 供方技术监督部门的检印;

b) 合金牌号;

c) 规格;

d) 供应状态;

e) 批号;

f) 生产日期;

g) 缺陷数;

h) 净重;

i) 冰箱用铜管(如是冰箱用铜管需标明);

j) 执行标准;

k) 生产许可证编号和QS标识;

l) 其他。

6.1.2 包装箱标志

管材的包装箱标志应符合GB/T 8888的规定。

6.2 包装

6.2.1 管材包装应符合GB/T 8888的规定。盘管应内充保护性气体后封口。

6.2.2 包装方式有特殊要求时由供需双方协商确定。

6.3 运输、贮存和质量证明书

管材的运输、贮存和质量证明书应符合GB/T 8888的规定。

7 订货单(或合同)内容

本标准所列材料的订货单(或合同)内应包括以下内容:

a) 材料名称;

b) 合金牌号;

c) 状态;

d) 尺寸(管材的直径、壁厚或其他尺寸要求);

e) 供货形状;

f) 重量;

g) 压扁试验(有要求时);

h) 氢脆检验(有要求时);

i) 氯离子(Cl-)、石蜡检验(冰箱用钢管有要求时);

j) 交货方式;

k) 本标准编号;

l) 其他要求。

附录A 铜管材内表面残留物(总量)测定方法

A.1 范围

本附录规定了铜管材的内表面残留物(总量)的测定方法。

本附录适用于测定外径≤30mm的铜管材内表面残留的不挥发油及固体残留物。

A.2 方法提要

用四氯化碳等有机溶剂清洗铜管材内表面,将管材内表面残留物提取到溶剂中,有机溶剂在烧杯中加热蒸发后,烧杯的质量增加就是管材内的残留物。

A.3 仪器、试剂

A.3.1 超声波振荡器:功率不小于2kW;有效容积不小于70L。

A.3.2 分析天平(分度值0.1mg)。

A.3.3 溶剂(分析纯四氯化碳或三氯乙烯)。

A.4 试验步骤

A.4.1 将烧杯清洗干净,在105℃±5℃烘箱中烘干60min,取出后放入干燥器中,60min后称量使用。

A.4.2 截取试样:当管材内径≥5mm时,取试样长度为1.5m;当管材内径<5mm时,取试样长度为2m,用管子割刀截取,以免产生铜屑。

A.4.3 将试样弯成U形,平放台上,然后弯曲两端口向上。

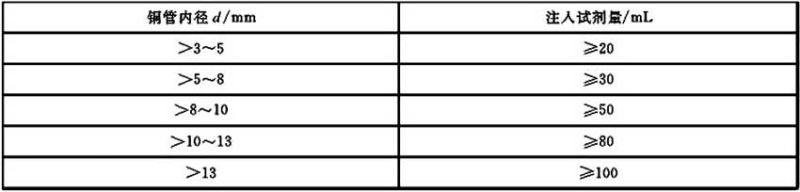

A.4.4 将定量的溶剂(A.3.3)用注射器注入试样近满,小心放入超声波振荡器(A.3.1)中,振荡10min。注入溶剂量见表A.1。

表A.1 注入溶剂量

A.4.5 将试样取出,试样中的溶剂倒入A.4.1所处理质量为m1的干净烧杯,在105℃±5℃烘干。

A.4.6 溶剂烘干后,将烧杯放入105℃±5℃烘箱中,30min分钟后取出放入干燥器中,60min后称其质量m2。

A.4.7 同时用相同量溶剂(A.3.3)进行空白试验,测定空白值m0。

A.5 计算

A.5.1 计算铜管内表面积:

式中:

S——铜管内表面积,单位为平方米(㎡);

π——圆周率,取3.14;

L——铜管长度,单位为米(m);

d——铜管内径,单位为米(m)。

A.5.2 计算结果:

式中:

Q——残留物含量,单位为毫克每平方米(mg/㎡);

m2——含杂质烧杯质量,单位为毫克(mg);

m1——干净烧杯质量,单位为毫克(mg);

m0——空白值,单位为毫克(mg);

S——铜管内表面积,单位为平方米(㎡)。

附录B 铜管材内表面油分测定方法

B.1 范围

本附录规定了铜管材内微量残留油分的测定。

本附录适用于铜管材内表面残留油分的测定。

B.2 方法提要

用特种溶剂溶解管材内残留的油分,在红外区域3.4μm~3.5μm波长处都有一个C-H键的特征吸收谱线,对谱线强度的定量分析,得出油分的含量。

B.3 仪器、试剂

B.3.1 油分分析仪(分析精度:0.1mg/L)。

B.3.2 萃取剂(H-997、S-316、四氯化碳等)。

B.4 试验步骤

B.4.1 样品制备

取1m长度的铜管,倾斜约70°放置,用注射器抽取20mL的S-316,从铜管上端口注入,下端放干净烧杯用来接收,冲洗4次,接收体积约80mL。

B.4.2 仪器预热

打开仪器,预热20min,直至加热指示灯(WARM UP)熄灭,在溶剂排放口处放置200mL烧杯,用于接收排出溶剂。

B.4.3 零校正

B.4.3.1 按模式键(MODE)至校准(CAL)灯亮,按确认键(ENT)键进入零校准状态。

B.4.3.2 用注射器取20mL S-316萃取剂,从萃取池上方小孔注入。

B.4.3.3 按开始键(START)仪器自动进行操作。

B.4.3.4 重复B.4.3.2~B.4.3.3.3次,仪器显示为0,回到初始状态。其中前2次用于清洗系统。

B.4.4 测量

B.4.4.1 按模式(MODE)键至自动测量(AUTO MEAS)灯亮。

B.4.4.2 用注射器取20mL待测溶液,从萃取池上方小孔注入。

B.4.4.3 按开始键(START)仪器自动进行操作。

B.4.4.4 重复B.4.4.2~B.4.4.3.3次,仪器显示溶液浓度值M。其中前2次用于清洗系统。

B.5 计算

式中:

c——残留油分,单位为毫克每平方米(mg/㎡);

M——溶液中含油浓度,单位为毫克每升(mg/L);

V——注入萃取剂体积,单位为毫升(mL);

S——铜管内表面积,单位为平方米(㎡)。

注:试验步骤以使用HORIBA OCMA-300油分分析仪为例。

附录C 铜管材内表面水分测定方法

C.1 范围

本附录规定了铜管材内表面水分的测定方法。

本附录适用于铜管材内表面残留水分的测定。

C.2 方法提要

用干燥氮气将铜管内的水分带进检测器,在检测器中被P2O5吸收,并电解为氢气和氧气排出,通过积分所耗电量,转换为水分含量。

C.3 仪器

水分分析仪(分析精度:1mg)。

C.4 试验步骤

C.4.1 样品制备:从两端封口的成品管上取样1m~2m长的试样,样品两端同样封口。

C.4.2 接通气源,先打开氮气瓶总阀,再缓慢打开减压阀,维持流量为70mL/min±20mL/min。

C.4.3 接通电源(把电源开关置于开),按下“调零”键,此时仪器显示数值较高,随气流系统逐渐干燥,显示值逐渐降低,直至降至0.050mg以下,并基本稳定(越低越好)。

C.4.3 接通电源(把电源开关置于开),按下“调零”键,此时仪器显示数值较高,随气流系统逐渐干燥,显示值逐渐降低,直至降至0.050mg以下,并基本稳定(越低越好)。

C.4.4 调零:调零键按下后,先将“调零”旋钮左旋到头,当显示值小于0.050mg后(越小越好),右旋(顺时针方向)调零旋钮以减小显示值,直至显示值为0.001mg~0.005mg(不能调到显示0.000mg),调好零后,在以下的连续测定过程中,此旋钮的位置固定不动。

C.4.5 按下旁通档20min。

C.4.6 按下“测量”档,将样品一端用割刀割开迅速与仪器A端联连,另一端割开后与仪器B端联连(必须先A端后B端),立即按一下“复零”开关,水分分析仪开始显示累计水分值(以上操作时间越短,显示值越可靠)。

C.4.7 当电磁阀停止切换后,累计速度逐渐减慢,当累计数字变化小于每分钟5个字时,即可读数M。

C.5 计算

管材内表面残留水分用式(C.1)计算:

式中:

c——管材内表面残留水分,单位为毫克每平方米(mg/㎡);

M——仪器显示水分含量,单位为毫克(mg);

S——铜管内表面积,单位为平方米(㎡)。

附录D 铜管材内表面氯离子(Cl-)测定方法

D.1 范围

本附录规定了铜管材内表面氯离子(Cl-)的测定方法。

本附录适用于铜管材内表面氯离子(Cl-)的测定。

D.2 方法提要

管材内表面的氯离子溶解后,利用高性能色谱分析柱将溶液中的阴离子进行分离,在电导池中对各种组分进行检测,通过电导池对标准样品和被测样品的响应对比,确定未知样品中离子的浓度。

D.3 仪器、试剂

D.3.1 离子色谱仪检测限:10μg/L,仪器精度:1μg/L。

D.3.2 淋洗液:0.0035mol/L Na2CO3+0.001mol/L NaHCO3。

D.3.3 标准溶液:NaCl标准溶液,Cl-含量50μg/L。

D.3.4 纯水:电导率小于0.1μS/cm。

注:本测定方法配制溶剂用水均为纯水。

D.4 试验步骤

D.4.1 样品制备:取1m长的铜管,用注射器注满淋洗液(D.3.2),记下注入淋洗液体积V(mL)。浸泡2h后,倒入预先用纯水洗净晾干的烧杯中。

D.4.2 打开仪器前面板电源开关,(Column A)灯亮,按(Pump)按钮打开泵电源,2min后,抑制器中有水流出,按(SRS)按钮开启抑制器电源。

D.4.3 开启计算机,启动T2000在线色谱工作站程序,选择实时进样通道1,在分析菜单中选择氯离子分析所用的分析项目。

D.4.4 按色谱面板(Flow Setting)按钮查看流速,调整仪器内的流速调节旋钮将流速调到1.0mL/min~1.4mL/min。基线稳定后,可开始测试。

D.4.5 选取标样样品项,用注射器抽取标准溶液(D.3.3)注入进样口,同时按面板Load/Inject按钮和A按钮,机器响一声后开始自动进样,1min后再响表示进样结束。样品中各组分出峰完毕后,单击停止采样按钮,接校正钮校正仪器。

D.4.6 选取样品的样品项,用注射器抽取D.4.1中待测溶液注入进样口,进样。样品中各组分出峰完毕后,单击停止采样按钮,采集的样品谱图自动存储,单击报告按钮,显示溶液中Cl-的浓度M(μg/L)。

D.5 计算

管材内表面Cl-的浓度用式(D.1)计算:

式中:

c——管材内表面Cl-的浓度,单位为毫克每平方米(mg/㎡);

M——溶液中含Cl-的浓度,单位为微克每升(μg/L);

V——注入淋洗液体积,单位为毫升(mL);

S——铜管内表面积,单位为平方米(㎡)。

注:本试验步骤以使用DIONEX DX-120离子色谱仪为例。

附录E 铜管材内表面石蜡分析方法

E.1 范围

本附录规定了铜管材内部残留石蜡的定量与定性测定。

本附录适用于铜管材内表面残留石蜡的测定。

E.2 方法提要

用有机溶剂溶解管材内残留有机物,将有机溶剂加热挥发,用乙醇溶解残留物,在低温下放置,通过析出物的量确定管材中的石蜡残留。

E.3 仪器、试剂

E.3.1 家用电冰箱(冷冻温度低于—18℃)。

E.3.2 四氯化碳(分析纯)。

E.3.3 无水乙醇(分析纯)。

E.3.4 石蜡(含油量≤5%)。

E.4 标准溶液配制

E.4.1 称取0.1g石蜡于100mL烧杯,加入热乙醇(E.3.3)溶解后倒入1000mL容量瓶中,用热乙醇(E.3.3)冲洗烧杯倒入容量瓶中,烧杯冲洗干净后,容量瓶冷却后用无水乙醇定容于1000mL,此溶液石蜡浓度为0.1mg/mL。

E.4.2 从E.4.1中容量瓶中取出20mL于100mL容量瓶中,用无水乙醇定容,其石蜡浓度为0.02mg/mL。

E.4.3 从E.4.2中100mL容量瓶中分别取出5mL、10mL、15mL、20mL、25mL于50mL比色管中,用无水乙醇定容为25mL,则比色管中含石蜡分别为0.1mg、0.2mg、0.3mg、0.4mg、0.5mg。

E.5 定量分析试验步骤

E.5.1 将50mL烧杯和500mL蒸馏瓶清洗干净,烘干待用。

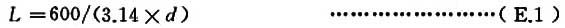

E.5.2 截取试样,用管子割刀截取试样,试样内表面积不小于0.6㎡,长度用式(E.1)计算:

式中:

L——试样长度,单位为米(m);

d——试样内径,单位为毫米(mm)。

E.5.3 将试样弯圆盘,平放台上,弯曲内层端口向上,外层端口稍向上,然后向下。

E.5.4 将500mL蒸馏瓶放于外层端口下方。

E.5.5 将100mL四氯化碳(E.3.2)用注射器注入试样内层端口,从注入端加压吹出于烧杯,压力不能太大,以免溅出,重复3次。

E.5.6 将蒸馏瓶在100℃以下加热使四氧化碳挥发,残留30mL左右时转入50mL烧杯继续加热至完全挥发。

E.5.7 将20mL无水乙醇(E.3.3)倒入烧杯,在电炉上煮沸1min,趁热转入比色管内,冷却至室温,定容为25mL,加塞密封,放入冰箱(E.3.1)冷冻室。

E.5.8 经24h冷冻,取出比色管,迅速与标准溶液对照,可得出铜管材内表面残留石蜡的量。

E.6 定性试验步骤

E.6.1 将50mL烧杯和500mL蒸馏瓶清洗干净,烘干待用。

E.6.2 截取试样,用管子割刀截取试样,取样长度约15m。

E.6.3 将试样弯圆盘,平放台上,弯曲内层端口向上,外层端口稍向下。

E.6.4 将烧杯放于外层端口下方。

E.6.5 将100mL四氯化碳(E.3.2)用注射器注入试样内层端口,从注入端加压吹出于烧杯,压力不能太大,以免溅出,重复3次。

E.6.6 将蒸馏瓶在100℃以下加热使四氯化碳挥发,残留30mL左右时转入50mL烧杯继续加热至完全挥发。

E.6.7 将20mL无水乙醇(E.3.3)倒入烧杯,在电炉上煮沸1min,趁热转入比色管内,冷却至室温,定容为25mL,加塞密封,放入冰箱冷冻室。

E.6.8 经24h冷冻,取出比色管,迅速观察,有絮状悬浮物或肉跟可见混浊,可判定铜管材内表面有残留石蜡。