标准规范下载简介和预览

在线阅读

中华人民共和国国家标准

蒸气压缩循环冷水(热泵)机组

第2部分:户用及类似用途的

冷水(热泵)机组

Water chilling(heat pump)packages using the vapor compression cycle-

Part 2:Water chilling(heat pump)packages for household and

similar application

GB/T 18430.2-2016

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2016年12月13日

实施日期:2017年07月01日

前 言

GB/T 18430《蒸气压缩循环冷水(热泵)机组》分为两个部分:

——第1部分:工业或商用及类似用途的冷水(热泵)机组;

——第2部分:户用及类似用途的冷水(热泵)机组。

本部分为GB/T 18430的第2部分。

本部分按照GB/T 1.1-2009给出的规则起草的。

本部分代替GB/T 18430.2-2008《蒸气压缩循环冷水(热泵)机组 第2部分:户用及类似用途的冷水(热泵)机组》。本部分与GB/T 18430.2-2008相比主要技术内容变化如下:

——取消了“名义工况性能系数”的定义;增加了“性能系数”的定义;

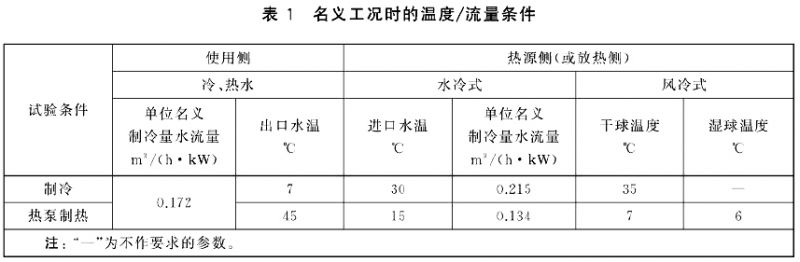

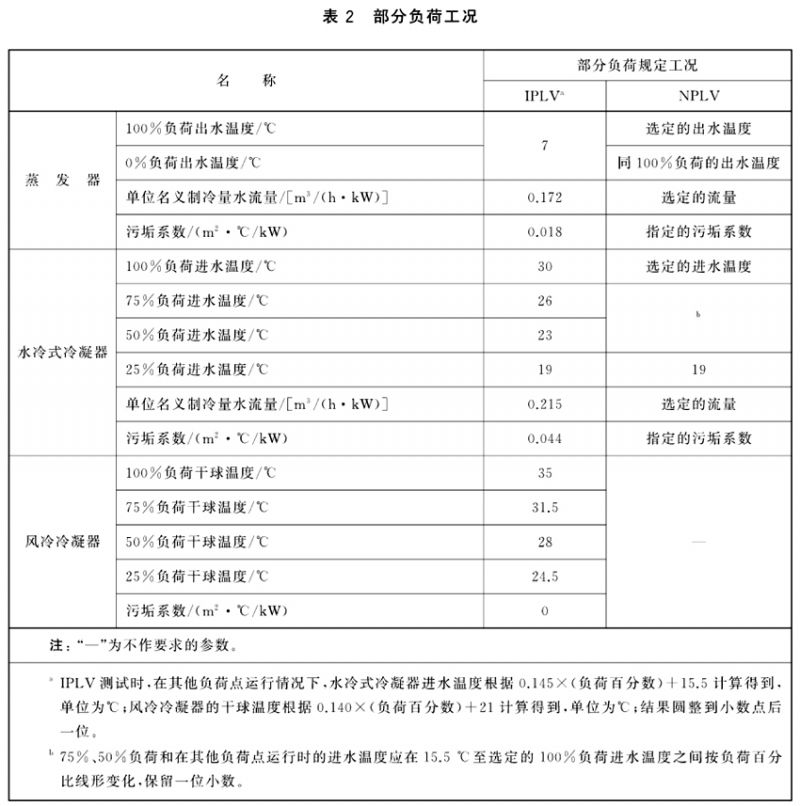

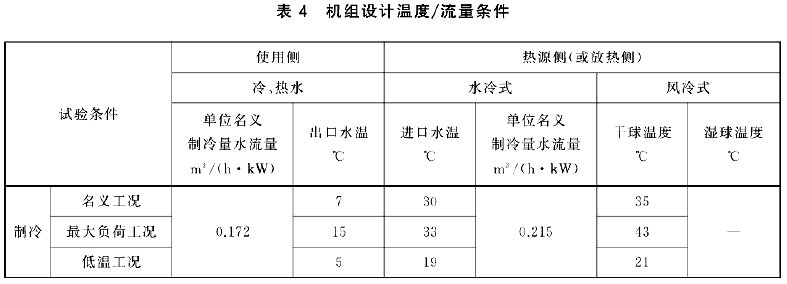

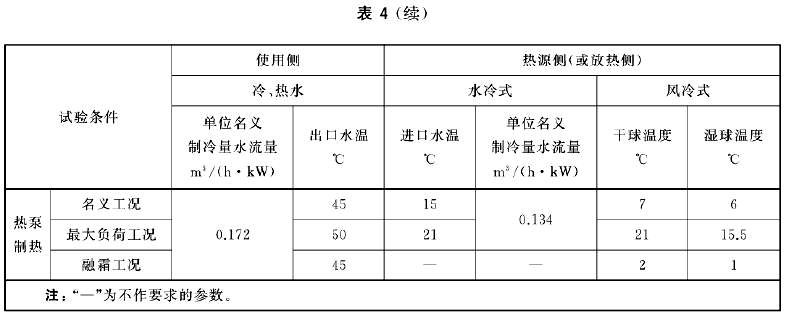

——修改了“表1名义工况时的温度/流量条件、表2部分负荷工况、表4机组设计温度/流量条件”的部分表述;

——表2中增加了对其他负荷点的工况计算;

——取消了“4 型式与基本参数”中的“4.3.4 制冷性能系数”要求;

——在“5 要求”中增加了“性能系数”和“综合部分负荷性能系数”的限定值要求;

——取消了“5.7 安全性能”和“6.3.8 安全性能”,增加了“5.2 安全要求”的规定;

——取消了“5.8 保用期”要求;

——修改了“6.1 测量仪表精度及测量规定”,取消了“6.3.11 试验报告”要求;

——增加了对采用可燃性制冷剂的要求;

——修改了附录A的部分负荷性能系数计算示例。

本标准由中国机械工业联合会提出。

本标准由全国冷冻空调设备标准化技术委员会(SAC/TC 238)归口。

本标准负责起草单位:合肥通用机械研究院、深圳麦克维尔空调有限公司、合肥通用环境控制技术有限责任公司、合肥通用机电产品检测院有限公司。

本标准参加起草单位:宁波奥克斯电气有限公司、青岛海信日立空调系统有限公司、南京天加空调设备有限公司。

本标准主要起草人:史敏、潘李奎、张秀平、钟瑜、齐淑芳、涂虬、孟建军、梁路军、夏林锋、吴俊峰。

本标准所代替标准的历次版本发布情况为:

——GB/T 18430.2-2008。

1 范围

GB/T 18430的本部分规定了电动机驱动的采用蒸气压缩制冷循环应用于户用及类似用途的冷水(热泵)机组(以下简称“机组”)的术语和定义、型式与基本参数、要求、试验、检验规则、标志、包装和贮存。

本部分适用于制冷量不大于50kW的户用及类似用途的冷水(热泵)机组。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2423.17 电工电子产品环境试验 第2部分:试验方法 试验Ka:盐雾

GB 2894-2008 安全标志及其使用导则

GB 4706.32-2012 家用和类似用途电器的安全 热泵、空调器和除湿机的特殊要求

GB 9237 制冷和供热用机械制冷系统 安全要求

GB/T 10870-2014 蒸气压缩循环冷水(热泵)机组性能试验方法

GB/T 13306 标牌

GB/T 13384 机电产品包装通用技术条件

GB/T 18430.1-2007 蒸气压缩循环冷水(热泵)机组 第1部分:工业或商业用及类似用途的冷水(热泵)机组

GB 19577 冷水机组能效限定值及能源效率等级

GB 25131 蒸气压缩循环冷水(热泵)机组安全要求

JB/T 4330-1999 制冷空调设备噪声的测定

JB/T 7249 制冷设备术语

3 术语和定义

JB/T 7249界定的以及下列术语和定义适用于本文件。

3.1 性能系数 coefficient of performance;COP

在规定的制冷(热)能力试验条件下,机组制冷(热)量与机组消耗总电功率之比。

注:其值用kW/kW表示。

3.2 综合部分负荷性能系数 integrated part load value;IPLV

用一个单一数值表示的空气调节用冷水机组的部分负荷效率指标,基于表2规定的IPLV工况下机组部分负荷的性能系数值,按机组在各种负荷下运行时间的加权因素,通过式(1)获得。

IPLV(或NPLV)=2.3%×A+41.5%×B+46.1%×C+10.1%×D ……(1)

式中:

A——100%负荷时的制冷性能系数COP;

B——75%负荷时的制冷性能系数COP;

C——50%负荷时的制冷性能系数COP;

D——25%负荷时的制冷性能系数COP。

注1:部分负荷百分数计算基准是指名义制冷量。

注2:部分负荷性能系数IPLV代表了平均的单台机组的运行工况,可能不代表一个特有的工程安装实例。

注3:部分负荷性能系数IPLV的计算示例可参见附录A。

3.3 非标准部分负荷性能系数 non-standard part load value;NPLV

用一个单一数值表示的空气调节用冷水机组的部分负荷效率指标,基于表2规定的NPLV工况下机组部分负荷的性能系数值,按机组在各种负荷下运行时间的加权因素,通过式(1)获得。

4 型式与基本参数

4.1 型式

4.1.1 按机组功能分类:

——单冷式机组;

——制冷及热泵制热机组(包括热泵和电热装置同时或切换使用制热的机组);

——制冷及电加热制热机组。

4.1.2 按制冷运行放热侧热交换方式分类:

——风冷式;

——水冷式。

4.1.3 按机组使用电源分:

——使用单相交流电源;

——使用三相交流电源。

4.1.4 按机组结构型式分类:

——整体式;

——分体式。

4.2 型号

机组型号的编制方法,可由制造商自行编制,但型号中应体现名义工况下机组的制冷量。

4.3 基本参数

4.3.1 名义工况

机组的名义工况见表1。

4.3.2 名义工况的其他规定

名义工况的其他规定包括:

a) 机组名义工况时的蒸发器水侧污垢系数为0.018㎡·℃/kW,冷凝器水侧污垢系数为0.044㎡·℃/kW。新蒸发器和冷凝器的水侧应被认为是清洁的,测试时污垢系数应考虑为0.0㎡·℃/kW,性能测试时应按GB/T 18430.1-2007的附录C模拟污垢系数进行温差修正。

b) 机组名义工况时的额定电压,单相交流为220V、三相交流为380V,额定频率均为50Hz。

c) 大气压力为101kPa。

4.3.3 部分负荷工况

机组的部分负荷工况见表2。

5 要求

5.1 一般规定

5.1.1 机组应符合本部分的规定,并按经规定程序批准的图样和技术条件(或按用户和制造厂的协议)制造。

5.1.2 机组除配置所有制冷系统组件外,一般还可以包括冷水循环水泵。

5.1.3 机组的黑色金属制件,表面应进行防锈蚀处理。

5.1.4 机组电镀件表面应光滑、色泽均匀,不得有剥落、露底、针孔、明显的花斑和划伤等缺陷。

5.1.5 机组涂装件表面应平整、涂布均匀、色泽均匀,不应有明显的气泡、流痕、漏涂、底漆外露及不应有的皱纹和其他损伤。

5.1.6 机组装饰性塑料件表面应平整光滑、色泽均匀,不得有裂痕、气泡和明显缩孔等缺陷,塑料件应耐老化。

5.1.7 进行电镀件耐盐雾性试验后,机组金属镀层上的每个锈点锈迹面积不应超过1mm²,每100c㎡试件镀层不超过2个锈点、锈迹,小于100c㎡时,不应有锈点和锈迹。

5.1.8 机组涂装件的涂层应牢固,进行涂装件涂层附着力试验后,漆膜脱落格数不超过15%。

5.1.9 机组的零部件和材料应符合各有关标准的规定,满足使用性能要求。

5.1.10 机组内与制冷剂和润滑油接触的表面应保持清洁、干燥,机组外表面应清洁。

5.1.11 机组各零部件的安装应牢固、可靠,制冷压缩机应具有防振动措施。

5.1.12 机组的隔热层应有良好的隔热性能,并且无毒、无异味且具有自熄性能。

5.1.13 机组的电气控制应包括对水泵、压缩机和风机的控制,一般还应具有电机过载保护,缺相保护(三相电源),水系统断流保护、防冻保护,制冷系统高、低压保护等功能或器件。

5.1.14 机组可根据用户要求或实际用途配置合适扬程的冷水循环水泵,其流量和扬程应保证机组的正常工作。

5.2 安全要求

机组的安全要求应符合GB 25131以及GB 9237的规定。

5.3 气密性和压力试验要求

5.3.1 气密性要求

机组采用电子卤素检漏仪或氦检漏仪时,机组制冷系统各部分不应有制冷剂泄漏。

5.3.2 压力试验要求

机组压力试验时,机组水侧各部位及接头处应无异常变形和水泄漏现象。

5.4 运转

机组出厂前应进行运转试验,机组应无异常。

5.5 名义工况性能

机组在制冷和热泵制热名义工况下进行试验时,其最大偏差应不超过以下规定:

a) 制冷量和热泵制热量不应小于名义制冷(热)量的95%;

b) 机组的制冷性能系数不应低于GB 19577规定的限定值要求,且不应小于明示值的92%;

c) 带有电热装置的热泵(或非热泵)制热机组的电热装置功率消耗应为机组名义电热装置消耗功率的90%~105%;

d) 机组消耗总功率不应大于机组名义消耗功率的110%(热泵制热消耗总电功率不包括辅助电热装置消耗功率);

e) 冷(热)水、冷却水的压力损失不应大于明示值的115%;

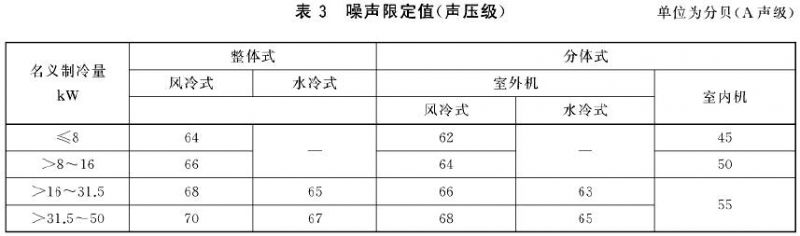

f) 机组的平均表面声压级噪声实测值不应超过表3的规定,且不应大于明示值+2dB(A)[当机组明示值+2dB(A)小于表3规定值时]。

5.6 部分负荷性能

5.6.1 综合部分负荷性能

5.6.1.1 冷水机组应按表2规定的IPLV部分负荷工况测定100%、75%、50%和25%负荷点的性能系数,并按式(1)计算其综合部分负荷性能系数IPLV。

5.6.1.2 若机组不能按5.6.1.1或表2规定的IPLV工况正常运行,则可以按以下规定进行:

a) 若机组不能在75%、50%或25%名义制冷量运行时,可以使机组在按表2规定的IPLV工况条件下的其他部分负荷点运行,测量的各个负荷点的性能系数、在点与点之间用直线连接,绘出部分负荷曲线图。此时可从曲线图通过内插法来计算机组的75%、50%或25%负荷效率,但不得使用外插法。

b) 若机组无法卸载到25%、50%或75%:

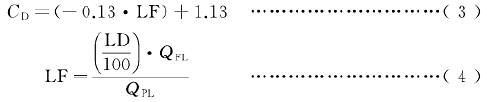

1) 若机组无法卸载到25%但低于50%,则其75%和50%的COP按5.6.1.2a),机组在最小负荷运行,按表2规定的25%的IPLV工况条件,测试制冷性能系数,然后按式(2)计算25%负载的COP。

2) 若机组无法卸载到50%但低于75%,则其75%的COP按5.6.1.2a),机组在最小负荷运行,按表2规定的50%、25%的IPLV工况条件,测试制冷性能系数,按式(2)计算50%和25%的COP。

式中:

Qm——实测制冷量,单位为千瓦(kW);

Pm——实测输入总功率,单位为千瓦(kW);

CD——衰减系数,由式(3)计算。是由于机组无法达到最小负荷,压缩机循环停机引起。

式中:

LF——负荷系数;

LD——表2中规定的负荷数;

QFL——满负荷制冷量,单位为千瓦(kW);

QPL——部分负荷制冷量,单位为千瓦(kW)。

3) 若机组无法卸载到75%,机组在最小能力运行,按表2规定的75%、50%、25%的IPLV工况条件,测试制冷性能系数,然后按式(2)计算75%、50%和25%的COP。

5.6.1.3 机组的综合部分负荷性能系数不应低于GB 19577规定的限定值要求,且不应小于明示值的92%。

5.6.2 非标准部分负荷性能

5.6.2.1 必要时应进行非标准部分负荷性能试验。按表2规定的NPLV部分负荷工况测定100%、75%、50%和25%负荷点的性能系数,并按式(1)计算其非标准部分负荷性能系数NPLV。

5.6.2.2 若机组不能按5.6.2.1或表2规定的NPLV工况正常运行,则可以按以下规定进行:

a) 若机组不能在75%、50%或25%名义制冷量运行时,可以使机组在按表2规定的NPLV工况条件的其他部分负荷点运行,测量各个负荷点的性能系数、在点与点之间用直线连接,绘出部分负荷曲线图。此时可从曲线图通过内插法来计算机组的75%、50%或25%负荷效率,但不得使用外插法。

b) 若机组不能卸载到25%、50%或75%,按以下规定进行:

1) 若机组无法卸载到25%但低于50%,则其75%和50%的COP按5.6.2.2a),机组在最小负荷运行,按表2规定的25%的NPLV工况条件,测试制冷性能系数,然后按式(2)计算25%负荷的COP。

2) 若机组无法卸载到50%但低于75%负载,则其75%的COP按5.6.2.2a),机组在最小负荷运行,分别按表2规定的50%、25%的NPLV工况条件,测试制冷性能系数,按式(2)计算50%和25%负荷的COP。

3) 如机组无法卸载到75%,机组在最小能力运行,按表2规定的75%、50%、25%的NPLV工况条件,测试制冷性能系数,然后按式(2)计算75%、50%和25%的COP。

5.6.2.3 非标准部分负荷性能系数应不小于明示值的92%。

5.7 设计和使用条件

5.7.1 最大负荷工况

机组按表4规定的最大负荷工况运行时,电动机、电器元件、连接接线及其他部件应正常工作。

5.7.2 低温工况

机组按表4规定的低温工况运行时,机组各部件不应损坏,低压、防冻及过载保护器不应跳开,机组应正常工作。

5.7.3 融霜工况

装有自动融霜机构的空气源热泵机组按表4规定的融霜工况运行时,应符合以下要求:

——安全保护元、器件不应动作而停止运行;

——融霜应自动进行、功能正常,融霜彻底,融霜时的融化水应能正常排放;

——在最初融霜结束后的连续运行中,融霜所需的时间总和不应超过运行周期时间的20%,两个以上独立制冷循环的机组,各独立循环融霜时间的总和不应超过各独立循环总运转时间的20%(如共用一个翅片式换热器,则融霜时间总和不超过循环总运转时间的20%)。

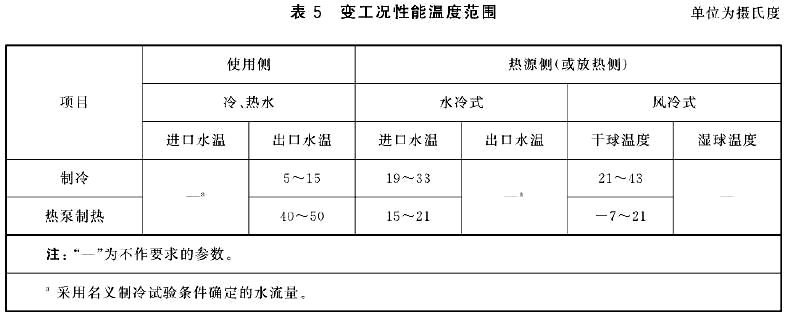

5.7.4 变工况性能

机组变工况性能温度条件如表5所示,机组在变工况性能温度条件和方法下进行试验时,应绘制性能曲线图或表。

6 试验方法

6.1 测量仪表精度及测量规定

6.1.1 测量仪表、仪器精度按GB/T 10870-2014中附录C的规定并经校验或校准合格。

6.1.2 测量按以下规定进行:

a) 测量仪表的安装和使用按GB/T 10870的规定;

b) 风冷机组的空气干、湿球温度的测量按GB/T 10870-2014中附录B的要求;

c) 机组冷(热)水和冷却水的压力损失测定按GB/T 18430.1-2007附录B的要求。

6.2 安装和试验规定

6.2.1 机组的水温和流量以及空气的干、湿球温度偏差应符合表6和表7的规定。

6.2.2 机组应在其铭牌规定的额定电压和额定频率下运行。

6.2.3 被试机组应按生产厂规定的方法进行安装,并且不应进行影响制冷量和热泵制热量的构造改装。

6.2.4 带冷水循环水泵的机组在试验时,水泵不通电。

6.2.5 分体式机组其室内、外机组的连接管应按制造厂提供的全部管长、或制冷量小于或等于12500W的机组连接管长为5m、大于12500W的机组连接管长为7.5m进行试验(按较长者进行)。连接管在室外部分的长度不少于3m,室内部分的隔热和安装要求按产品使用说明书进行。

6.2.6 机组试验的其他要求应符合GB/T 10870的规定。

6.2.7 机组使用的水质应符合GB/T 18430.1-2007附录D的规定。

6.3 试验要求

6.3.1 气密性和压力试验

6.3.1.1 气密性试验

机组制冷系统在正常的制冷剂充灌量下,不通电置于环境温度为16℃~35℃的室内,用灵敏度为5×10-6Pa·m³/s(泄漏量为7.5g/a)的检漏仪进行检验。

6.3.1.2 压力试验

机组水侧在1.25倍设计压力(液压)或在1.15倍设计压力(气压)下,观察各部位及接头处。

6.3.2 运转试验

机组在室温条件下连续运行。测试机组的电流、电压、输入功率,检查安全保护装置的灵敏度和可靠性,检验温度、电器等控制元件的动作是否正常。

6.3.3 名义工况性能试验

6.3.3.1 制冷量和消耗总功率试验

将机组能量调节置于最大制冷量位置,在表1和表4规定的制冷名义工况下,按以下规定进行试验测定和计算制冷量与消耗总电功率,同时测定运行电流和求出功率因数:

a) 水冷式机组:制冷量按GB/T 10870的规定,主要试验采用液体载冷剂法进行试验测定和计算,校核试验采用热平衡法。消耗总功率包括压缩机电动机、油泵电动机和操作控制电路等的输入总电功率(不包括水泵电机输入功率)。

b) 风冷式机组:制冷量按GB/T 10870的规定,采用液体载冷剂法进行试验测定和计算。放热侧环境的温、湿度条件可采用GB/T 17758的空气焓差法中的室内空调装置使其达到规定工况的要求,消耗总功率除6.3.3.1a)中包括项目外,风冷式还应包括放热侧冷却风机电功率。

6.3.3.2 热泵制热量和消耗总功率试验

将机组能量调节置于最大制热量的位置,在表1和表4规定的热泵制热名义工况下,按以下规定进行试验测定和计算制热量和消耗总电功率,同时测定运行电流和求出功率因数:

a) 水冷式机组:制热量按GB/T 10870的规定,主要试验采用液体载冷剂法进行试验测定和计算,校核试验采用机组热平衡法,消耗总功率同6.3.3.1a)的内容。但制热量和消耗总电功率不包括电加热的制热量和电功率消耗。

b) 风冷式机组:制热量按GB/T 10870的规定,采用液体载冷剂法进行试验测定和计算。热源侧同6.3.3.1b)的规定。制热量和消耗总功率不包括电加热的制热量和电功率消耗。

6.3.3.3 电加热消耗功率

带有电加热的机组按6.3.3.2进行热泵制热量试验时,当热泵制热量的测定稳定后,给电加热通电,并测定电加热消耗功率。

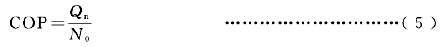

6.3.3.4 名义工况性能系数

机组的名义工况性能系数(COP)按式(5)计算:

式中:

Qn——机组按6.3.3.1或6.3.3.2方法试验时的实测制冷量(制热量),单位为千瓦(kW);

No——机组按6.3.3.1或6.3.3.2方法试验时的实测消耗总电功率,单位为千瓦(kW)。

6.3.4 水侧压力损失

在进行名义制冷工况制冷和制热性能试验时,按GB/T 18430.1-2007附录B的规定测定机组冷(热)水和冷却水的压力损失。

6.3.5 噪声

机组在额定电压和额定频率以及接近制冷名义工况下,带循环水泵的机组,水泵应在接近铭牌标示的流量和扬程条件下进行运转,按JB/T 4330-1999附录C的规定测量机组的噪声。

6.3.6 机组部分负荷性能试验

在表2规定的部分负荷工况下,按以下规定进行试验测定,并按式(5)计算性能系数,按式(1)计算部分负荷性能系数IPLV或NPLV:

a) 水冷式机组:制冷量按GB/T 10870的规定,主要试验采用液体载冷剂法进行试验测定和计算,校核试验采用热平衡法。消耗总电功率包括压缩机电动机、油泵电动机和操作控制电路等的输入总电功率(不包括水泵电机输入功率)。

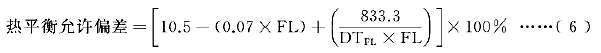

1) 校核试验热平衡偏差不得大于式(6)的计算值。

式中:

DTFL——蒸发器进出水温差,单位为摄氏度(℃);

FL——负荷百分数。

2) 部分负荷试验时,75%、50%和25%负荷点的实测制冷量的偏差在满负荷点名义制冷量的±2%以内有效,否则应按内插法计算。

b) 风冷式机组:制冷量按GB/T 10870的规定,采用液体载冷剂法进行试验测定和计算。放热侧采用GB/T 17758的空气焓差法中的室内空调装置使其达到放热侧环境温度条件,消耗总电功率除6.3.6a)中包括项目外,风冷式还应包括放热侧冷却风机电功率。

6.3.7 设计和使用范围试验

6.3.7.1 最大负荷工况试验

机组在额定电压和额定频率以及表4规定的最大负荷工况下分别进行制冷和制热运行,达到稳定状态后再运行2h。

6.3.7.2 低温试验

机组在额定电压和额定频率以及表4规定的低温工况下运行6h。

6.3.7.3 融霜试验

机组在表5规定的融霜工况下,连续进行热泵制热,最初的融霜周期结束后,再继续运行3h。

6.3.7.4 变工况试验

机组按表5某一条件改变时,其他条件按名义工况时的流量和温度条件进行试验。测定其制冷量、制热量以及对应的消耗总电动率。该试验应包括表5中相应的工况温度条件点。将试验结果绘制成曲线图或编制成表格,每条曲线或每个表格应不少于四个测量点的值。

6.3.8 电镀件耐盐雾试验

机组的电镀件应按GB/T 2423.17进行盐雾试验,试验周期为24h。试验前,电镀件表面清洗除油;试验后,用清水冲掉残留在表面上的盐分,检查电镀件腐蚀情况。

6.3.9 涂漆件的涂层附着力试验

在机组外表面任取长10mm、宽10mm的面积,用新刀片纵横各划11条间隔1mm、深达底材的平行切痕。用氧化锌医用胶布贴牢,然后沿垂直方向快速撕下。按划痕范围内漆膜脱落的格数对100的比值评定,每小格漆膜保留不足70%的视为脱落。试验后,检查漆膜脱落情况。

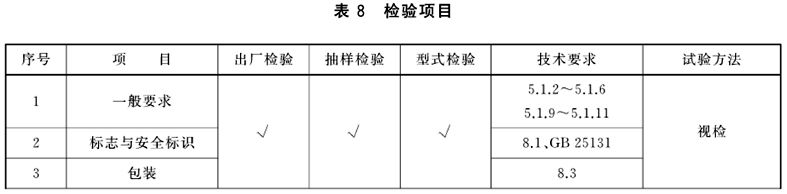

7 检验规则

7.1 出厂检验

每台机组均应做出厂检验,检验项目、要求及试验方法按表8的规定。

7.2 抽样检验

批量生产的机组应进行抽样检验,检验项目、技术要求和试验方法按表8的规定。抽样方法、批量、抽样方案、检查水平及合格质量水平等由制造厂质量检验部门自行确定。

7.3 型式检验

7.3.1 机组在下列情况之一时,应进行型式检验:

a) 试制的新产品;

b) 定型产品作重大改进对性能有影响时。

7.3.2 型式检验的项目、技术要求及试验方法按表8的规定,型式检验时间不应少于试验方法中规定的时间,其中名义工况运行不少于12h,允许中途停车,以检查机组运行情况。运行中如有故障,在故障排除后应重新进行试验,前面进行的试验无效。

8 标志、包装和贮存

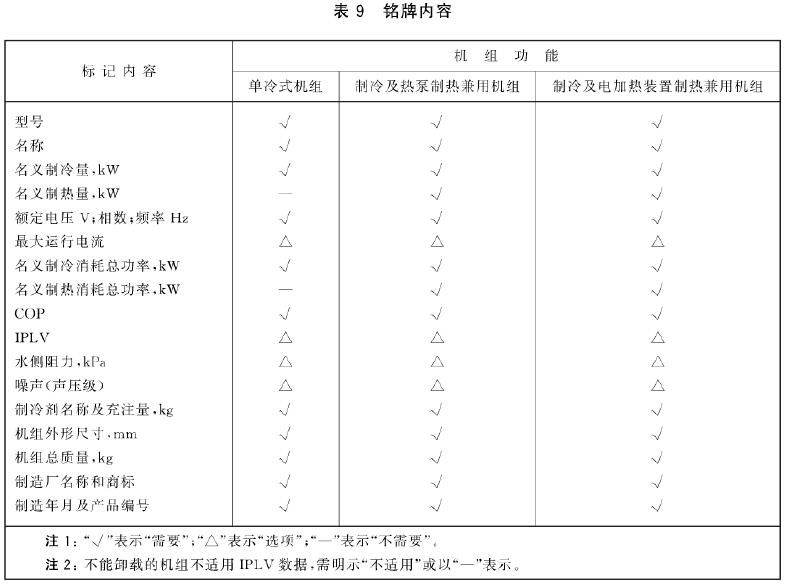

8.1 标志

8.1.1 每台机组应在明显位置上设置永久性铭牌,铭牌应符合GB/T 13306的规定,铭牌内容见表9。

8.1.2 机组相关部位上应设有工作情况标志(如转向、水流方向、指示仪表以及各控制按钮等)。

8.1.3 当机组使用可燃性制冷剂时,应在标牌上进行标识,该标识应满足GB 2894-2008中所示的2-2警示符号“当心火灾”标志要求,标志的垂直高度应该不小于10mm,并且无须着色。

8.2 出厂附件及文件

8.2.1 每台机组出厂时应携带产品合格证、产品说明书、装箱单以及随机附件等。

8.2.2 产品合格证的内容应包括:

a) 产品型号和名称;

b) 产品出厂编号;

c) 检验员、检验负责人签章及日期;

d) 制造厂商标和名称。

8.2.3 产品说明书的内容应包括:

a) 产品型号和名称,工作原理、适用范围、执行标准、主要技术参数[除铭牌标示的主要技术性能参数外,还应包括冷(热)水和冷却水的压力损失、电加热功率、机外扬程、水泵流量及功率、最大运行电流等];

b) 产品的结构示意图、制冷系统图、电气原理图及接线图;

c) 安装说明和要求;

d) 使用说明、维护保养和注意事项;

e) 对于使用可燃性制冷剂的机组的安装、维修、保养、回收以及处置除符合GB 9237中的要求外还应符合GB 4706.32-2012附录DD的要求。

8.2.4 若空调机使用了可燃性制冷剂,应在机组显著位置进行安全标识。应按照GB 2894-2008中所示的2-2警示符号 “当心火灾”符号的颜色和样式在机组上进行永久性的标示,标示的符号的垂直高度应该不小于30mm。

8.3 包装

8.3.1 机组在包装前应进行清洁处理,各部件应清洁、干燥,易锈部件应涂防锈剂。制冷系统应充入额定量的制冷剂。

8.3.2 机组应外套塑料罩或防潮纸并应固定在包装箱内,其包装应符合GB/T 13384的规定。

8.3.3 机组包装箱上应有下列标志:

a) 制造单位名称;

b) 产品型号、名称及编号;

c) 质量(净质量,毛质量);

d) 包装外形尺寸;

e) “小心轻放”“向上”和“怕湿”等。

8.4 运输和贮存

8.4.1 机组在运输和贮存过程中不应碰撞、倾斜、雨雪淋袭。

8.4.2 产品应贮存在干燥的通风良好的仓库中,并注意电气系统的防潮。

附录A

(资料性附录)

部分负荷性能系数计算示例

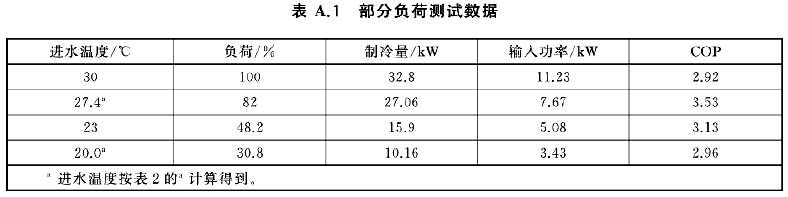

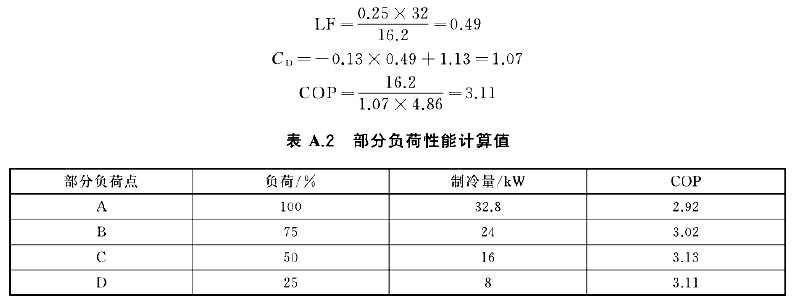

一台机组,满负荷名义制冷量为33kW,其测试数据见表A.1。

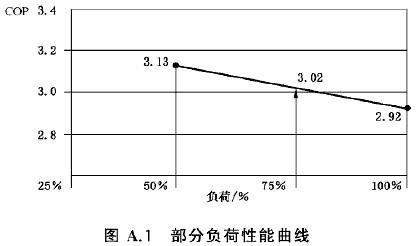

根据5.6.1.1,按照表中的数据绘制曲线如图A.1,按内插法计算B点(75%)的性能系数见表A.2。

因为机组50%负荷点试验实测制冷量偏差在满负荷点名义制冷量的-2%以内,故该性能系数可作为C点(50%)的性能系数。

因为机组无法卸载到25%,按式(2)计算D点(25%)的性能系数:

根据A、B、C、D点的性能系数计算部分负荷性能系数如下:

IPLV=2.3%×2.92+41.5%×3.02+46.1%×3.13+10.1%×3.11=3.08