标准规范下载简介

在线阅读

中华人民共和国行业标准

预应力筋用锚具、夹具和连接器应用技术规程

Technical specification for application of anchorage,grip and coupler for prestressing tendons

JGJ 85-2010

中华人民共和国住房和城乡建设部

公 告

第549号

关于发布行业标准《预应力筋用锚具、夹具和连接器应用技术规程》的公告

现批准《预应力筋用锚具、夹具和连接器应用技术规程》为行业标准,编号为JGJ 85—2010,自2010年10月1日起实施。

其中,第3.0.2条为强制性条文,必须严格执行。原行业标准《预应力筋用锚具、夹具和连接器应用技术规程》JGJ 85—2002同时废止。

本规程由我部标准定额研究所组织中国建筑工业出版社出版发行。

中华人民共和国住房和城乡建设部

2010年4月17日

前言

根据住房和城乡建设部《关于印发(2008年工程建设标准规范制订、修订计划(第一批))的通知》 (建标[2008]102号)的要求,规程修订组经广泛调查研究,认真总结实践经验,参考有关国际标准和国外先进标准,并在广泛征求意见的基础上,修订了本规程。

本规程的主要技术内容是:1 总则;2 术语和符号;3 性能要求;4 设计选用;5 进场验收;6 使用要求;以及相关附录。

本规程修订的主要技术内容是:

1 扩大了本规程的适用范围,由原规程仅适用于预应力混凝土结构,扩展为同时适用于预应力钢结构、地锚、岩锚等领域;

2 增加了锚垫板、锚固区、锚固节点等术语;

3 增加了夹具最少重复使用次数的规定;

4 增加了锚具低温锚固性能试验方法及合格标准;

5 增加了锚垫板的使用性能要求;

6 增加了锚固区传力性能试验方法和合格标准;

7 在锚具设计选用方面,增加了冷铸锚、热铸锚、压接锚具,取消了钢质锥形锚具;

8 增加了预应力钢结构锚固节点的设计原则和相关要求;

9 增加了夹片式锚具的锚口摩擦损失测试方法及相应限值要求;

10 增加了锚具内缩值、变角张拉附加摩擦损失测试方法;

11 修改了进场验收规定;

12 明确规定了锚具、锚垫板及螺旋筋等产品应配套使用,修改完善了使用要求。

本规程中以黑体字标志的条文为强制性条文,必须严格执行。

本规程由住房和城乡建设部负责管理和对强制性条文的解释。由中国建筑利学研究院负责具体技术内容的解释。执行过程中如有意见或建议。请寄送中国建筑科学研究院(地址:北京市北三环东路30号;邮政编码:100013)。

本规程主编单位:中国建筑科学研究院 歌山建设集团有限公司

本规程参编单位:中国铁道科学研究院 柳州欧维姆机械股份有限公司 同济大学 东南大学 杭州浙锚预应力技术有限公司 中交第一公路工程局有限公司 中国核工业华兴建设有限公司

本规程主要起草人员:李东彬 吕国玉 代伟明 赵 勇 白生翔 马 林 朱万旭 李金根 于 滨 曾 利 田克平 王德桂

本规程主要审查人员:庄军生 张伯奇 沙志国 李晨光 吴转琴 刘致彬 郑文忠 陈 矛 王绍义 林志成

下载地址:

1 总 则

1.0.1 为了在预应力结构工程中合理应用预应力筋用锚具、夹具和连接器,保证锚固区,锚固节点安全可靠,确保质量,制定本规程。

1.0.2 本规程适用于预应力混凝土结构,房屋建筑预应力钢结构、岩锚和地锚等工程中预应力筋用锚具、夹具和连接器的应用。

1.0.3 预应力结构工程中锚具、夹具和连接器的应用,除应符合本规程外,尚应符合国家现行有关标准的规定。

.

2 术语和符号

2.1 术 语

2.1. 1 锚具 anchorage

在后张法结构构件中,用于保持预应力筋的拉力并将其传递到结构上所用的永久性锚固装置。

2.1.2 夹具 grip

在先张法预应力混凝土构件生产过程中,用于保持预应力筋的拉力并将其固定在生产台座(或设备)上的工具性锚固装置;在后张法结构或构件张拉预应力筋过程中,在张拉千斤顶或设备上夹持预应力筋的工具性锚固装置。

2.1.3 连接器 coupler

用于连接预应力筋的装置。

2.1.4 预应力筋 prestressing tendon

在预应力工程中用于建立预加应力的单根或成束的钢丝、钢绞线或预应力螺纹钢筋(指精轧螺纹钢筋)等的统称。

2.1.5 预应力筋-锚具(夹具)组装件 prestressing tendon-an-chorage(grip) assembly

预应力筋与安装在端部的锚具(夹具)组合装配而成的受力单元,简称锚具(夹具)组装件。

2.1.6 预应力筋-连接器组装件 prestressing tendon-coupler assembly

预应力筋与连接器组合装配而成的受力单元,简称连接器组装件。

2.1.7 预应力筋-锚具(夹具、连接器)组装件的实测极限拉力 ultimate tensile force of tendon-anchorage(grip,coupler)as-sembly

预应力筋-锚具(夹具、连接器)组装件在静载锚固性能试验过程中达到的最大拉力。

2.1.8 预应力筋的效率系数 efficiency factor of prestressing tendon

受预应力筋根数、试验装置及初应力调整等因素的影响,考虑预应力筋拉应力不均匀的系数。

2.1.9 内缩 draw-in

预应力筋在锚固过程中,由于锚具各零件之间、锚具与预应力筋之间产生相对位移而导致预应力筋回缩的现象。内缩包括锚具变形、夹片位移和预应力筋回缩。

2.1.10 锚垫板 bearing plate

后张预应力混凝土结构构件中,用以承受锚具传来的预加力并传递给混凝土的部件。锚垫板可分为普通锚垫板和铸造锚垫板等。

2.1.11 锚固区 anchorage zone

在后张预应力混凝土结构构件中,承受锚具传来的预加力并使构件截面混凝土应力趋于均匀的构件区段,其中由直接围绕预应力锚固装置并进行配筋加强的区段称为局部锚固区。

2.1.12 锚固节点 anchorage joint

预应力钢结构中用于承受预应力筋(或索)预加力的局部结构受力部件。

2.1.13 传力性能试验 load transfer test

为验证局部锚固区荷载传递性能所进行的试验。

2.1.14 锚口摩擦损失 prestress loss due to friction at anchor-age device

预应力筋在锚具及张拉端锚垫板喇叭口转角处由于摩擦引起的预应力损失。当夹片式锚具采用限位自锚工艺张拉时,夹片逆向刻划预应力筋引起的损失也属于锚口摩擦损失。

2.1.15 变角张拉摩擦损失 prestress loss due to friction at de-viated device

预应力筋在变角装置内转角处由于摩擦引起的预应力损失。

2.2 符 号

Apl——单根预应力筋公称截面面积;

Ap——预应力筋-锚具(或夹具)组装件中各根预应力筋公称截面面积之和;

Ep——预应力筋弹性模量;

f′cu——锚固区传力性能试验时同条件养护的混凝土立方体试件抗压强度实测平均值;

fcu,k——设计用混凝土立方体抗压强度标准值,也称为混凝土抗压强度等级值;

fptk——预应力筋的抗拉强度标准值;

fpm——试验用预应力筋(其中截面以Apl计)实测极限抗拉强度平均值;

Fapu——预应力筋-锚具组装件的实测极限拉力;

Fgpu——预应力筋-夹具组装件的实测极限拉力;

Fpm——预应力筋的实际平均极限抗拉力,由预应力筋试件实测破断力平均值确定;

Fptk——预应力筋抗拉力标准值;

Fu——锚固区传力性能试验时实测的极限荷载;

Ncon——预应力筋张拉控制力;

Np——作用在锚垫板上的预加力设计值;

△a——预应力筋与锚具(或连接器、夹具)之间的相对位移;

△b——锚具(或夹具、连接器)零件间的相对位移;

△l——在张拉控制力下,张拉端工作锚具和千斤顶工具锚之间预应力筋的理论伸长值;

εapu——预应力筋-锚具组装件达到实测极限拉力时预应力筋的总应变;

ηa——预应力筋-锚具组装件静载锚固性能试验测定的锚具效率系数;

ηg——预应力筋-夹具组装件静载锚固性能试验测定的夹具效率系数;

ηp——预应力筋的效率系数。

3 性能要求

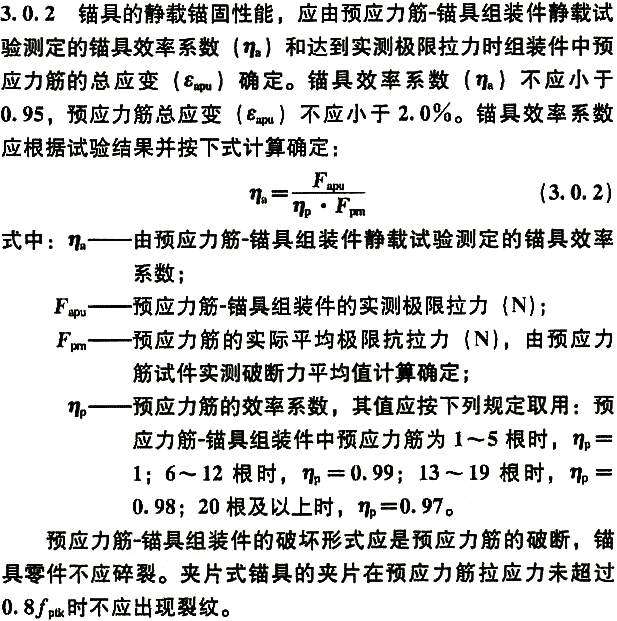

3.0.1 预应力筋用锚具、夹具和连接器的基本性能应符合现行国家标准《预应力筋用锚具、夹具和连接器》GB/T 14370的规定。

3.0.3 预应力筋-锚具(或连接器)组装件破坏时,夹片式锚具的夹片可出现微裂或一条纵向断裂裂缝。

3.0.4 夹片式锚具的锚板应具有足够的刚度和承载力,锚板性能由锚板的加载试验确定,加载至0.95Fptk后卸载,测得的锚板中心残余挠度不应大于相应锚垫板上口直径的1/600;加载至1.2Fptk时,锚板不应出现裂纹或破坏。

3.0.5 需做疲劳验算的结构所采用的锚具,应满足疲劳性能要求。

3.0.6 有抗震要求的结构采用的锚具,应满足低周反复荷载性能要求。

3.0.7 当锚具使用环境温度低于-50℃时,锚具应满足低温锚固性能要求。

3.0.8 锚具应满足分级张拉、补张拉和放松拉力等张拉工艺的要求。锚固多根预应力筋的锚具,除应具有整束张拉的性能外,尚应具有单根张拉的性能。

3.0.9 承受低应力或动荷载的夹片式锚具应具有防松性能。

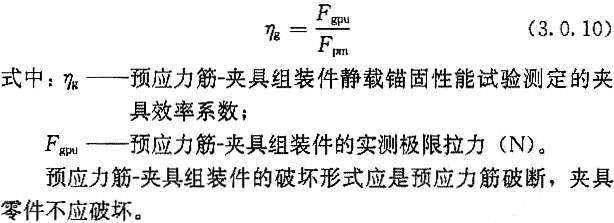

3.0.10 预应力筋—夹具组装件的静载锚固性能试验实测的夹具效率系数(ηg)不应小于0.92。实测的夹具效率系数应按下式计算:

3.0.11 夹具应具有良好的自锚、松锚和重复使用的性能,主要锚固零件应具有良好的防锈性能。夹具的可重复使用次数不宜少于300次。

3.0.12 在后张预应力混凝土结构构件中的永久性预应力筋连接器,应符合锚具的性能要求,用于先张法施工且在张拉后还需进行放张和拆卸的连接器,应符合夹具的性能要求。

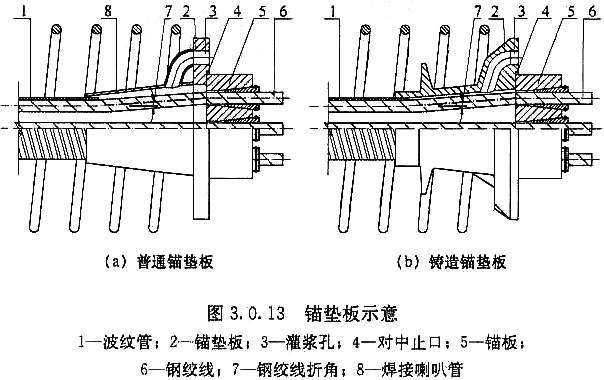

3.0.13 锚垫板(图3.0.13)应具有足够的刚度和承载力,并应符合下列规定:

1 预应力钢绞线在锚具底口处的折角不宜大于4°;

2 需设置灌浆孔时,其内径不宜小于20mm;

3 宜设有锚具对中止口。

3.0.14 锚口摩擦损失率不宜大于6%。

3.0.15 与后张预应力筋用锚具或连接器配套的锚垫板、局部加强钢筋,在规定的试件尺寸及混凝土强度下,应满足锚固区传力性能要求。

4 设计选用

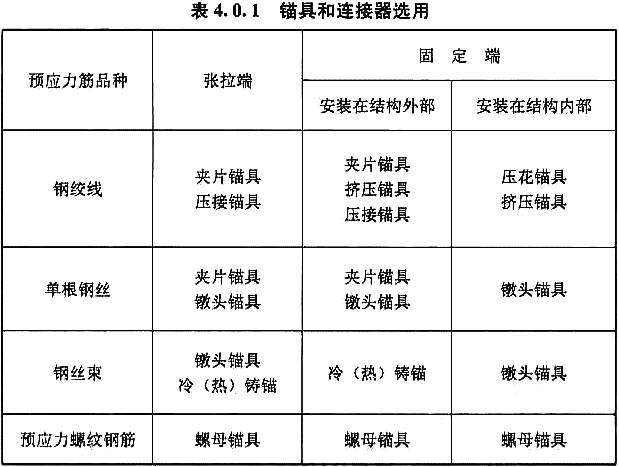

4.0.1 预应力结构构件的设计,应根据工程环境、结构特点、预应力筋品种和张拉施工方法,合理选择适用的锚具和连接器。常用预应力筋的锚具和连接器可按表4.0.1选用。

4.0.2 较高强度等级预应力筋用锚具(夹具或连接器)可用于较低强度等级的预应力筋;较低强度等级预应力筋用锚具(夹具或连接器)不得用于较高强度等级的预应力筋。

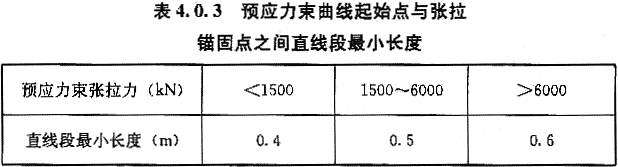

4.0.3 在后张预应力混凝土结构构件中,预应力束(或孔道)曲线末端的切线应与锚垫板垂直,不同张拉力的预应力束曲线起始点与张拉锚固点之间的直线段最小氏度应符合表4.0.3的规定。

4.0.4 后张预应力混凝土结构构件或预应力钢结构中锚具的布置,应满足预应力筋张拉时千斤顶操作空间的要求。

4.0.5 在后张预应力混凝土结构构件中,锚垫板和局部受压加强钢筋构造,除应满足锚固区混凝土局部受压承载力要求外,尚应符合下列规定:

1 当采用普通锚垫板时,可根据现行国家标准《混凝土结构设计规范》GB 50010的有关规定进行局部受压承载力计算,并应配置相应的局部受压加强钢筋;计算局部受压面积时,锚垫板的刚性扩散角宜取45°;

2 当采用铸造锚垫板时,应根据产品的技术参数要求选用与锚具配套的锚垫板和局部加强钢筋,并应确定锚垫板间距、锚垫板到构件边缘距离以及张拉时要求达到的混凝土强度;当产品技术参数不满足工程实际条件时,应由设计方专门设计,必要时可根据实际设计条件并按本规程附录A进行锚固区传力性能试验进行验证。

4.0.6 端部锚固区,除应配置局部受压加强钢筋外,尚应根据现行国家标准《混凝土结构设计规范》GB 50010的有关规定在结构构件的端部锚固区范围内配置附加的纵向抗劈裂钢筋、端部抗剥裂钢筋以及偏心抗拉钢筋等加强钢筋。

4.0.7 后张预应力混凝土锚固区局部受压加强钢筋可采用螺旋筋或网片筋,并应符合下列规定:

1 宜采用带肋钢筋,其体积配筋率不应小于0.5%;

2 螺旋筋的圈内径宜大于锚垫板对角线长度或直径,且螺旋筋的圈内径所围面积与锚垫板端面轮廓所围面积之比不应小于1.25,螺旋筋应与锚具对中,螺旋筋的首圈钢筋距锚垫板的距离不宜大于25mm;

3 网片筋的钢筋间距不宜大于150mm,首片网片筋至锚垫板的距离不宜大于25mm,网片筋之间的距离不宜大于150mm。

4.0.8 锚具应采取可靠的防腐及耐火措施,并应符合下列规定:

1 当用无收缩砂浆或混凝土封闭时,封闭砂浆或混凝土应与结构粘结牢固,不应出现裂缝,封锚混凝土内宜配置1~2片网片筋。锚具、预应力筋及网片筋的保护层厚度应符合现行国家标准《混凝土结构设计规范》GB 50010的规定;

2 在后张预应力混凝土结构构件中,封锚混凝土强度等级宜与结构构件混凝土强度等级相同;

3 当无耐火要求时,外露锚具可采用涂刷防锈漆等方式进行保护,但应保证能够重新涂刷;

4 当采用可更换的预应力筋或工程使用中需要调整拉力时,不宜采用难以拆除的防护构造;

5 无粘结预应力筋张拉锚固后,应采用封端罩封闭锚具端头和外露的预应力筋,封端罩内应注满防腐油脂;

6 临时性的预应力筋及锚具宜采取适当的保护措施。

4.0.9 预应力钢结构锚固节点,应满足其局部受压承载力和刚度的要求,必要时应采取设置加劲肋、加劲环或加劲构件等措施。锚固节点的设计应符合现行国家标准《钢结构设计规范》GB 50017的有关规定;考虑地震作用时,应按现行国家标准《建筑抗震设计规范》GB 50011等相关标准的规定进行抗震验算。

4.0.10 预应力钢结构锚固节点的设计,除应满足本规程第4.0.9条规定外,尚应符合下列规定:

1 根据结构的实际情况,预加力设计值宜取预应力筋(索)内力设计值的1.2~1.5倍;

2 对重要、复杂的节点宜进行足尺或缩尺模型的承载力试验,节点模型试验的荷载工况宜与节点的实际受力状态一致;

3 锚固节点区域应进行应力分析和连接计算,并应采取可靠的构造措施;节点区应避免出现焊缝重叠、开孔等情况;构造、受力复杂的节点可采用铸钢节点。

5 进场验收

5.0.1 锚具产品进场验收时,除应按合同核对锚具的型号、规格、数量及适用的预应力筋品种、规格和强度等级外,尚应核对下列文件:

1 锚具产品质量保证书,其内容应包括:产品的外形尺寸,硬度范围,适用的预应力筋品种、规格等技术参数,生产日期、生产批次等;产品质量保证书应具有可追溯性;

2 按本规程附录A进行的锚固区传力性能检验报告。

5.0.2 锚具供应商应提供产品技术手册,其内容应包括:厂家需向用户说明的有关设计、施工的相关参数;锚具排布要求的锚具最小中心间距、锚具中心到构件边缘的最小距离;张拉时要求达到的混凝土强度;局部受压加强钢筋等技术参数。

5.0.3 锚具产品按合同验收后,应按下列规定的项目进行进场检验:

1 外观检查:应从每批产品中抽取2%且不应少于10套样品,其外形尺寸应符合产品质量保证书所示的尺寸范围,且表面不得有裂纹及锈蚀;当有下列情况之一时,应对本批产品的外观逐套检查,合格者方可进入后续检验:

1)当有1个零件不符合产品质量保证书所示的外形尺寸,应另取双倍数量的零件重做检查,仍有1件不合格;

2)当有1个零件表面有裂纹或夹片、锚孔锥面有锈蚀。对配套使用的锚垫板和螺旋筋可按上述方法进行外观检查,但允许表面有轻度锈蚀。

2 硬度检验:对有硬度要求的锚具零件,应从每批产品中抽取3%且不应少于5套样品(多孔夹片式锚具的夹片,每套应抽取6片)进行检验,硬度值应符合产品质量保证书的规定;当有1个零件不符合时,应另取双倍数量的零件重做检验;在重做检验中如仍有1个零件不符合,应对该批产品逐个检验,符合者方可进入后续检验。

3 静载锚固性能试验:应在外观检查和硬度检验均合格的锚具中抽取样品,与相应规格和强度等级的预应力筋组装成3个预应力筋-锚具组装件,可按本规程附录B的规定进行静载锚固性能试验。

5.0.4 对于锚具用量较少的一般工程,如由锚具供应商提供有效的锚具静载锚固性能试验合格的证明文件,可仅进行外观检查和硬度检验。

5.0.5 需做疲劳验算或有抗震要求的工程,当设计提出要求时,应按现行国家标准《预应力筋用锚具、夹具和连接器》GB/T14370的规定进行疲劳性能或低周反复荷载性能试验。

5.0.6 生产厂家在产品定型时,采用铸造垫板的锚具应进行锚固区传力性能试验,试验方法和检验结果应符合本规程附录A的规定。

5.0.7 生产厂家在产品定型时,应进行锚具的内缩值测试,并应在产品技术手册中提供相应的参数。必要时可对进场锚具进行内缩值测试,测试结果应符合现行国家标准《混凝土结构工程施工质量验收规范》GB 50204的要求。锚具内缩值的测试方法可按本规程附录C的规定执行。

5.0.8 生产厂家在产品定型时,应进行夹片式锚具的锚口摩擦损失测试,并应在产品技术手册中提供相应的参数。必要时可对进场锚具进行锚口摩擦损失测试,测试结果应符合本规程第3.0.14条的要求。锚口摩擦损失测试方法可按本规程附录D的规定执行。

5.0.9 生产厂家在产品定型时,每种型号锚板均应进行锚板性能检验。必要时可对进场锚具抽样进行锚板性能试验。锚板性能试验方法和检验要求可按本规程附录E的规定执行。

5.0.10 锚具应用于环境温度低于-50℃的工程时,应进行低温锚固性能试验,试验方法和检验结果应符合本规程附录F的规定。

5.0.11 夹具进场验收时,应进行外观检查、硬度检验和静载锚固性能试验,静载锚固性能试验结果应符合本规程第3.0.10条的规定。硬度检验和静载锚固性能试验方法应与锚具相同。

5.0.12 夹具用量较少时,如由生产厂提供有效的静载锚固性能试验合格的证明文件,可仅进行外观检查、硬度检验。

5.0.13 后张法连接器的进场验收规定应与锚具相同;先张法连接器的进场验收规定应与夹具相同。

5.0.14 进场验收时,每个检验批的锚具不宜超过2000套,每个检验批的连接器不宜超过500套,每个检验批的夹具不宜超过500套。获得第三方独立认证的产品,其检验批的批量可扩大1倍。

6 使用要求

6.0.1 预应力筋用锚具产品应配套使用,同一构件中应使用同一厂家产品。工作锚不应作为工具锚使用。夹片式锚具的限位板和工具锚宜采用与工作锚同一生产厂的配套产品。

6.0.2 先张预应力混凝土构件所使用的夹具或连接器,应根据预应力筋的品种、规格、先张设备形式及工艺操作要求,由构件生产单位确定。

6.0.3 预应力筋用锚具、夹具和连接器,在贮存、运输及使用期间应采取措施避免锈蚀、沾污、遭受机械损伤、混淆和散失。

6.0.4 在后张预应力混凝土工程施工中,应防止水泥浆进入喇叭管;预应力筋穿人孔道后,应将外露预应力筋擦拭干净并做适当保护。

6.0.5 挤压锚具制作时,挤压模具与挤压锚具应配套使用。

6.0.6 钢绞线轧花锚成型时,梨形头尺寸和直线段长度不应小于设计值,表面不应有油脂或污物。

6.0.7 预应力筋应整束张拉锚固。对平行排放的预应力钢绞线束,在确保各根预应力钢绞线不会叠压时,可采用小型千斤顶逐根张拉,并应考虑分批张拉预应力损失对总预加力的影响。

6.0.8 当采用变角张拉工艺时,应考虑变角产生的附加摩擦损失,可适当提高张拉力予以补偿,但张拉控制应力不宜大于0.8fptk。变角张拉产生的摩擦损失可通过试验确定,测试方法可按本规程附录G的规定执行。

6.0.9 锚具和连接器安装时应与孔道对中。锚垫板上设置对中止口时,应防止锚具偏出止口,夹片式锚具安装时,夹片的外露长度应一致。锚具安装后宜及时张拉。

6.0.10 采用连接器接长预应力筋时,应全面检查连接器的所有零件,并应按产品技术手册要求操作。

6.0.11 采用螺母锚固的支承式锚具,安装前应逐个检查螺纹的匹配性,确保张拉和锚固过程中顺利旋合拧紧。

6.0.12 千斤顶安装时,工具锚应与工作锚对正,工具锚和工作锚之间的各根预应力筋不得错位、扭绞。

6.0.13 预应力筋应按设计或施工方案规定的顺序与程序进行张拉。

6.0.14 预应力筋张拉或放张时,应采取有效安全防护措施。在张拉过程中,预应力筋两端的正面不得站人和穿越。

6.0.15 在预应力筋张拉和锚固过程中或锚固完成以后,均不得大力敲击或振动锚具。

6.0.16 预应力筋锚固后需要放张时,对于支承式锚具可用张拉设备缓慢地松开;对于夹片式锚具宜采用专门的放松装置松开。

6.0.17 预应力筋张拉锚固后,应对锚固状态和张拉记录进行检查,确认合格后,方可切割外露多余部分的预应力筋。切割宜使用砂轮锯,也可采用氧气-乙炔焰,不得使用电弧切割,当采用氧气-乙炔焰切割时,火焰不得接触锚具,切割过程中宜用水冷却锚具。切割后的预应力筋外露长度不应小于30mm,且不应小于1.5倍预应力筋直径。

6.0.18 后张法预应力混凝土结构构件在预应力筋张拉并经检查合格后,宜及时进行孔道灌浆,并应及时对锚具进行封闭保护。先张法预应力混凝土构件在张拉预应力筋后,应及时浇筑混凝土。

6.0.19 单根张拉钢绞线时,宜采用带有止转装置的千斤顶。

附录A 锚固区传力性能试验方法和检验要求

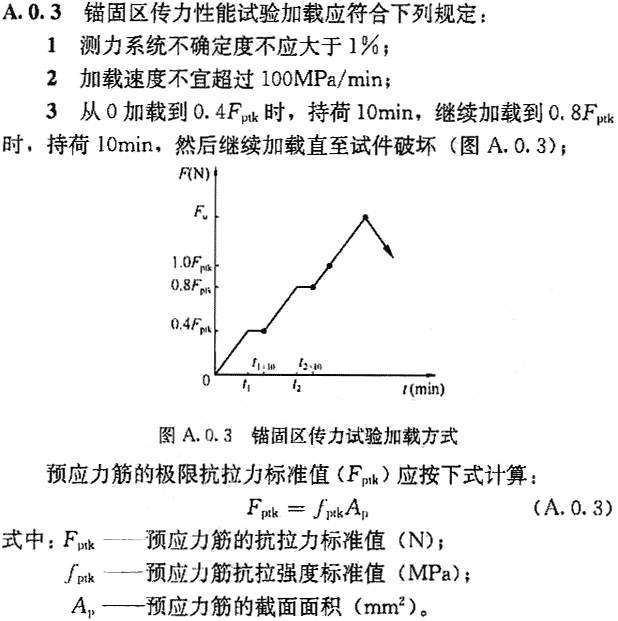

A.0.1 锚固区传力性能的检验可分为产品型式检验和工程检验,并应符合下列规定:

1 型式检验时,对同一系列的产品,应按下列规定分组并选用有代表性的锚具进行试验:1~5孔锚具选4孔锚具;6~8孔锚具选7孔锚具;9~12孔锚具选12孔锚具;13~19孔锚具选19孔锚具;20~37孔锚具选37孔锚具;锚具孔数大于37时,可根据实际情况选择;

2 工程检验时,由设计单位选定有代表性的锚具进行检验;

3 每组锚具应进行3个相同试件的锚固区传力性能检验。

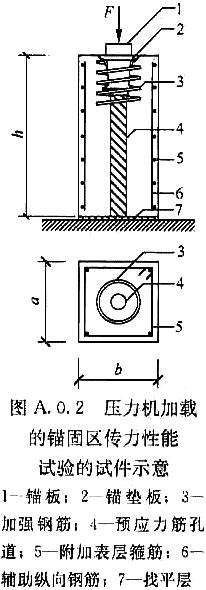

A.0.2 在锚固区传力性能试验的试件(图A.0.2)中,锚垫板、加强钢筋和预应力筋孔道应配套使用并对中配置。试件尺寸、配筋及混凝土强度应符合下列规定:

1 试件为棱柱体,其横截面尺寸a、b应分别取为锚具应用技术参数或设计给定的每个方向的锚具中心最小间距加50mm和锚具中心到构件边缘最小距离2倍的较小值。采用压力机加载时,试件高度(h)应取横截面尺寸a和b较大值的2倍;采用千斤顶张拉加载时,试件高度(h)应取a和b较大值的3倍。

2 沿试件高度的周边均匀配置附加表层箍筋,型式检验时其体积配筋率不应大于0.6%,工程检验时按实际设计配置。在加载端0.5h高度范围内,全部辅助纵向钢筋面积配筋率不宜大于0.3%,且其总截面面积不宜大于200mm²;在加载端0.5h高度范围外,应满足现行国家标准《混凝土结构设计规范》GB 50010的正截面受压承载力要求,附加表层箍筋的混凝土保护层厚度不应小于15mm或按工程设计要求确定。

3 试验时混凝土的抗压强度与试件设计混凝土强度等级值之比不应小于0.8,且不应大于1.0,试验时的混凝土抗压强度应由同条件养护的立方体试件确定。

4 加载时应确保底部受力均匀,并应避免扭转和冲击。

A.0.4 在试验过程中,应对下列内容进行量测、观察并记录:

1 试件侧面裂缝的发生、宽度及扩展情况;

2 试验极限荷载值;

3 锚垫板的变形和开裂;

4 试件的破坏形式。

A.0.5 当每组3个试件均符合下列要求时,该组锚具的锚固区传力性能可判定合格:

1 加载达到1.0Fptk时,锚垫板未出现裂缝;

2 最大裂缝宽度未超过表A.0.5规定的限值;

A.0.6 锚固区传力性能在进行型式检验时,当一组试验中有一个检验项目不满足本规程第A.0.5条的要求时,应再增加3个试件进行试验,如新试件检验结果全部合格,该组产品仍可判定为合格;如新试件仍有一个检验项目不满足本规程第A.0.5条的要求,该组产品应判定为不合格。

A.0.7 锚固区传力性能检验报告应包括下列内容:

1 试验基本情况,包括:试验时间、委托单位、试验单位、记录人、审核人和批准人等信息;

2 锚具产品的基本情况,包括:锚垫板型号、重量以及螺旋筋的圈径、螺距、圈数和钢筋种类和直径等;

3 试件基本情况,包括:试件尺寸;附加表层箍筋的钢筋种类、直径和间距;附加纵筋的钢筋种类、直径和布置情况;混凝土种类和试验时混凝土立方体抗压强度;

4 采用的试验方法和试验装置情况;

5 各工况量测的裂缝和荷载数据;

6 相关的图和照片;

7 检验的主要结论。

附录B 静载锚固性能试验方法和检验要求

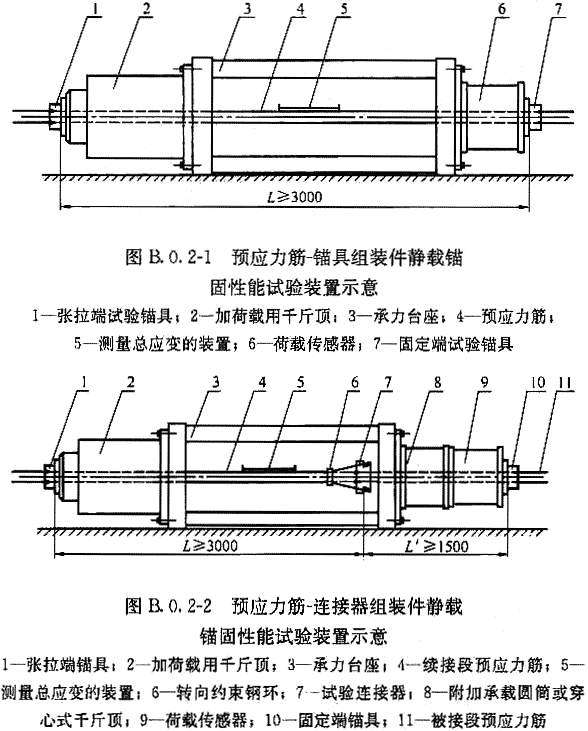

B.0.1 试验用的预应力筋—锚具(夹具或连接器)组装件应由全部锚具(夹具或连接器)零件和预应力筋组装而成,试验用的零件应是在进场验收时经过外观检查和硬度检验合格的产品。组装时锚固零件应与产品出厂状态一致。组装件应符合下列规定:

1 组装件中各根预应力筋应等长、平行、初应力均匀,初应力可取预应力筋抗拉强度标准值(fptk)的5%~10%,不包括组装件两端夹持部位的受力长度不宜小于3m。单根钢绞线的组装件试件,不包括两端夹持部位的受力长度不应小于0.8m;其他单根预应力筋的组装件最小长度可按照试验设备确定。

2 试验用预应力筋可由检测单位或受检单位提供,并应提供该批预应力筋的质量保证书。所选用的预应力筋,其直径公差应在受检锚具、夹具或连接器设计要求的容许范围之内。试验用预应力筋应先在有代表性的部位至少取6根试件进行母材力学性能试验,试验结果应符合国家现行标准的规定,且实测抗拉强度平均值(fpm)应符合工程选定的强度等级,超过上一个等级时不应采用。

B.0.2 预应力筋—锚具组装件应按图B.0.2—1安装并进行静载锚固性能试验;预应力筋-连接器组装件应按图B.0.2—2安装并进行静载锚固性能试验。静载锚固性能试验应符合下列规定:

1 测量总应变(εapu)的量具的标距不宜小于1m;

2 预应力筋-连接器组装件应在预应力筋转角处设置转向约束钢环,试验中转向约束钢环与预应力筋之间不应产生相对滑动;

3 试验用测力系统的不确定度不应大于1%;测量总应变的量具,其标距的不确定度不应大于标距的0.2%,指示应变的不确定度不应大于0.1%。

B.0.3 试验加载步骤应符合下列规定:

1 应按预应力筋抗拉力标准值(Fptk)的20%、40%、60%、80%分4级等速加载,加载速度不应大于100MPa/min;预应力筋拉力达到0.8Fptk后应持荷1h,然后逐渐加载至完全破坏;

2 用试验机进行单根预应力筋-锚具组装件静载锚固性能试验时,加载速度不应大于200MPa/min;预应力筋拉力达到0.8Fptk后持荷不应少于10min,然后逐渐加载至完全破坏,加载速度不应大于100MPa/min;

3 在试验过程中,当试验测得的锚具效率系数(ηa)、预应力筋总应变(εapu)满足本规程第3.0.2条,夹具效率系数(ηg)满足本规程第3.0.10条时,可终止试验。

B.0.4 试验过程中,应对下列内容进行量测、观察并记录:

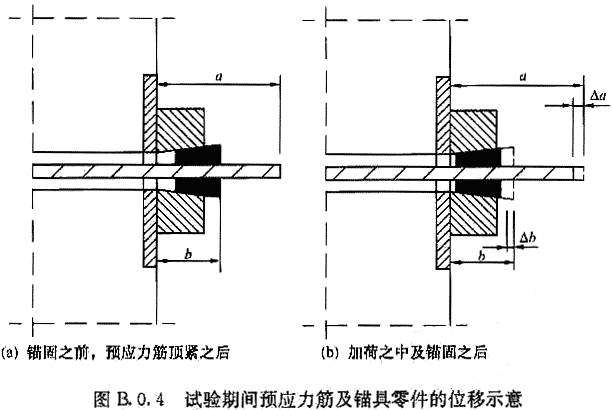

1 选取有代表性的若干根预应力筋,对施加荷载的前4级逐级量测预应力筋与锚具(或连接器、夹具)之间的相对位移(△a)和锚板与夹片之间的相对位移(△b)(图B.0.4);

2 实测极限拉力(Fapu);

3 预应力筋的总应变(εapu);

4 预应力筋拉力达到0.8Fptk后,在持荷1h期间内,按每20min~30min量测一次△a和△b;

5 试件的破坏部位与形式。

B.0.5 每个检验批应进行3个组装件的静载锚固性能试验,每个组装件性能均应符合下列要求:

1 锚具效率系数(ηa)应满足本规程第3.0.2条的规定;夹具效率系数(ηg)应满足本规程第3.0.10条的规定;

2 锚具组装件的预应力筋总应变(εapu)应满足本规程第3.0.2条的规定;

3 △a、△b应随荷载逐渐增加,且持荷期间应无明显变化。

当有一个试件不符合要求时,应取双倍数量的样品重做试验;在重做试验中仍有一个试件不符合要求时,该批锚具(或夹具)应判定为不合格。

附录C 锚具内缩值测试方法

C.0.1 锚具内缩值可采用直接测量法或间接测量法进行测试。测试时采用的锚具、张拉机具及附件应配套。

C.0.2 张拉控制力(Ncon)宜在0.7Fptk~0.8Fptk范围内取用,测量长度的量具,其标距的不确定度不应大于标距的0.2%。

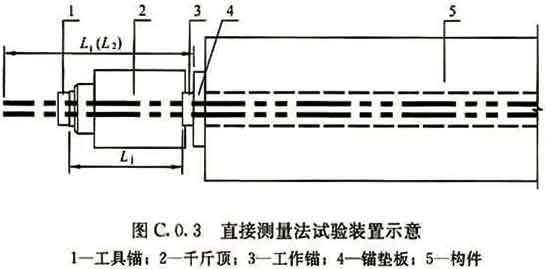

C.0.3 直接测量法(图C.0.3)应符合下列要求:

1 力值达到张拉控制力并持荷待伸长稳定后,应记录下列内容:张拉控制力Ncon、预应力筋在锚垫板外的长度L1(mm)、预应力筋在工作锚与工具锚之间的长度Lj(mm);当千斤顶回油至完全放松后,记录预应力筋在锚垫板外的长度L2(mm)。

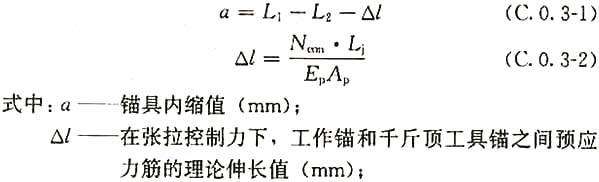

2 锚具内缩值应按下列公式计算:

附录D 锚口摩擦损失测试方法

D.0.1 测试的组装件应由锚具、锚垫板和预应力筋组成,组装件中各根预应力筋应平行、初应力应均匀。

D.0.2 混凝土承压构件、张拉台座及试验装置安装(图D.0.2)应符合下列规定:

1 混凝土承压构件或张拉台座长度不应小于3m;

2 混凝土承压构件锚固区配筋及构造钢筋应按结构设计要求配置,承压构件内管道应顺直;

3 在混凝土承压构件上进行测试时,应避免预应力筋在管道处产生摩擦,承压构件预留管道直径应比锚垫板小口内径稍大;

4 避免预应力筋在被动端锚垫板处产生摩擦,被动端的钢质约束环直径应比锚垫板小口内径稍小;

5 锚具、千斤顶、荷载传感器、预应力筋应同轴。

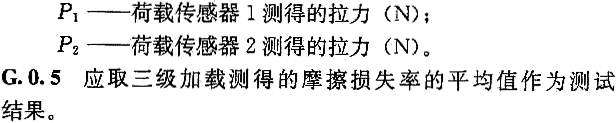

D.0.3 测力系统的不确定度不应大于1%。试验加载步骤应符合下列规定:

1 加载速度不宜大于200MPa/min;

2 试验时应分别按0.70Fptk、0.75Fptk、0.80Fptk三级加载,每级持荷时间不应少于1min,并应记录两端荷载传感器的数值。

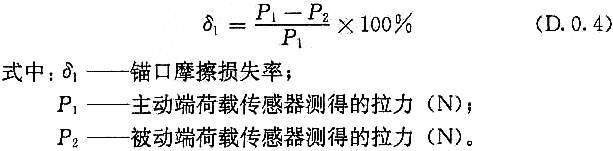

D.0.4 锚口摩擦损失率应按下式计算:

D.0.5 应取0.75Fptk、0.80Fptk两级加载测得的锚口摩擦损失率的平均值作为该锚具的锚口摩擦损失率;试验用的组装件不应少于3个,并应取其平均值作为该规格锚具的锚口摩擦损失率。

附录E 锚板性能试验方法和检验要求

E.0.1 每种型号锚板试件数量不应少于3个。

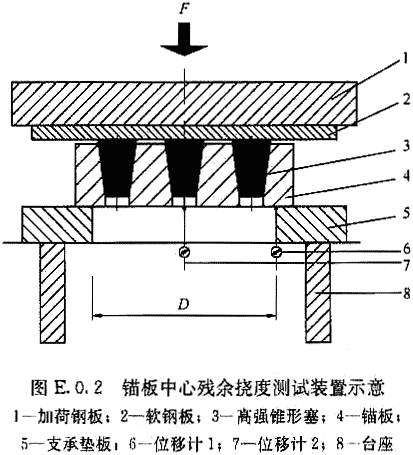

E.0.2 支承垫板及台座应具有足够的刚度。支承垫板的开口直径D应与受检锚板配套使用的锚垫板上口直径一致(图E.0.2)。高强度锥形塞可用夹片内加高强栓杆替代,高强栓杆的直径应与夹片匹配,硬度不应小于HRC55。

E.0.3 荷载达到0.95Fptk后卸载,应分别记录锚板中心和支承垫板开口边缘处的位移值,二者的差值为锚板残余挠度;测试时的加载速度不宜大于200MPa/min;位移计精度不应低于0.4级,测力系统的不确定度不应大于1%。

E.0.4 锚板的挠跨比应按下式计算:

E.0.5 测量残余挠度后,应继续加载至1.2Fptk,观察并记录锚板是否出现裂纹或破坏。

E.0.6 三个锚板的性能均应符合本规程第3.0.4条的要求。当有一个试件不符合要求时,应取双倍数量的样品重做试验;在重做试验中仍有一个试件不符合要求时,该型号锚板应判定为不合格。

附录F 锚具低温锚固性能试验方法和检验要求

F.0.1 锚具低温锚固性能检验宜选取工程中使用的最大规格锚具,锚具组装件应符合本规程第B.0.1条的规定。

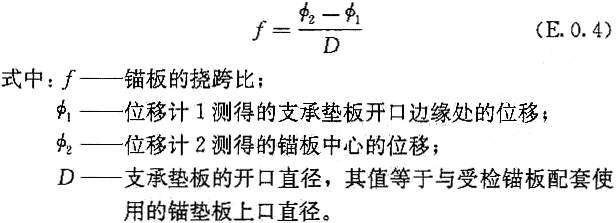

F.0.2 预应力筋- 锚具组装件应按图F.0.2的装置进行锚具低温锚固性能试验,试验应符合下列规定:

1 温度传感器测温范围应满足-200℃~20℃的要求,精度不应低于±2.5℃;

2 试验用测力系统的不确定度不应大于1%;测量总应变的量具,其标距的不确定度不应大于标距的0.2%,指示应变的不确定度不应大于0.1%。

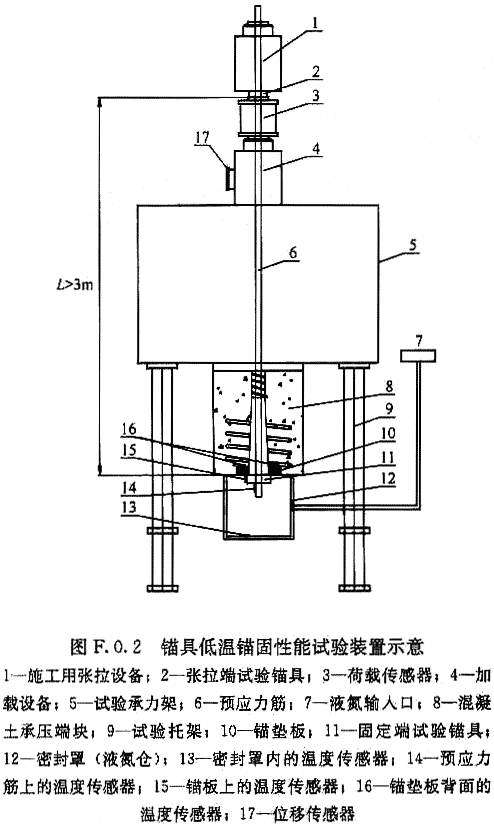

F.0.3 试验加载步骤应符合下列规定:

1 采用施工用张拉设备对锚具组装件按预应力筋抗拉力标准值(Fptk)的20%、40%、60%和80%分级加载,加载至0.8Fptk后锚固;

2 采用加载设备加载,加载至0.8Fptk时应持荷1h,将锚具组装件下端的温度由室温T0逐步降低至设计规定的温度T,降温过程中应保持预应力筋的拉力0.8Fptk不变;

3 待锚垫板背面的温度传感器所测温度稳定后,应进行10次加载循环(图F.0.3),加载循环时的拉力下限为0.8Fptk,拉力上限为0.9Fptk;

4 循环加载结束后,应采用加载设备继续加载,直到试件破坏;

5 加载速度不宜大于100MPa/min。

F.0.4 试验时应量测、观察并记录下列内容:

1 根据荷载传感器和位移传感器量测值,绘制锚具组装件荷载-伸长值曲线图;

2 温度降低之前,选取两根预应力筋量测其与锚具之间的相对位移(△a)及两个夹片与锚板间的相对位移(△b);

3 实测极限拉力(Fapu)及相应的总应变(εapu);

4 锚具组装件破坏位置及形式。

F.0.5 低温锚固性能试验应连续进行3个锚具组装件的试验,3个锚具组装件的试验结果均应符合下列要求:

1 低温锚固性能试验的实测极限拉力(Fapu)不应低于常温下预应力筋实际平均极限抗拉力(Fpm)与预应力筋效率系数(ηp)乘积的95%,ηp按本规程第3.0.2条的规定取用;

2 破坏应是预应力筋断裂,试验后锚具部件的残余变形不应过大。

当有一个试件不符合要求时,应取双倍数量的样品重做试验;在重做试验中仍有一个试件不符合要求时,该批锚具应判定为不合格。

附录G 变角张拉摩擦损失测试方法

G.0.1 检验用的组装件应由变角装置、预应力筋组成,组装件中各根预应力筋应等长、初应力应均匀。

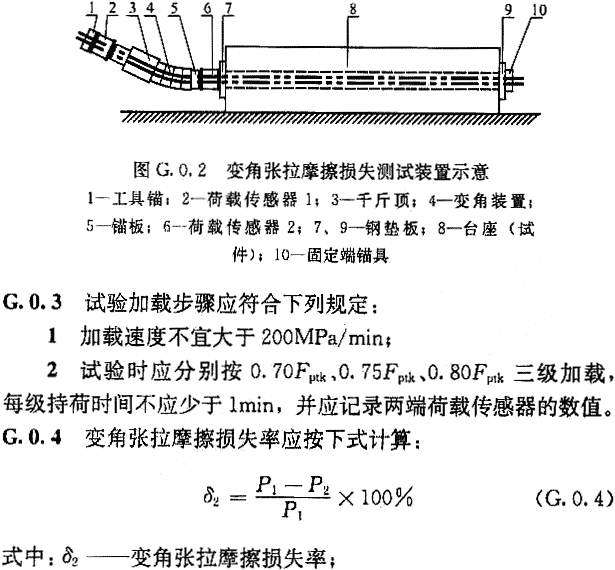

G.0.2 混凝土承压构件或张拉台座及试验装置安装(图G.0.2)应符合下列规定:

1 张拉台座或混凝土承压构件的长度不应小于3m;

2 变角装置、千斤顶、荷载传感器、预应力筋应同轴;

3 测力系统的不确定度不应大于1%。

本规程用词说明

1 为便于在执行本规程条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的: ·

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示允许有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为: “应符合……的规定”或“应按……执行”。

引用标准名录

1 《混凝土结构设计规范》GB 50010

2 《建筑抗震设计规范》GB 50011

3 《钢结构设计规范》GB 50017

4 《混凝土结构工程施工质量验收规范》GB 50204

5 《预应力筋用锚具、夹具和连接器》GB/T 14370