标准规范下载简介和预览

在线阅读

中华人民共和国国家标准

重型结构和设备整体提升技术规范

Technical code for integral lifting of heavy structure and equipment

GB 51162-2016

主编部门:中华人民共和国住房和城乡建设部

批准部门:中华人民共和国住房和城乡建设部

施行日期:2016年12月1日

中华人民共和国住房和城乡建设部公告

第1094号

住房城乡建设部关于发布国家标准《重型结构和设备整体提升技术规范》的公告

本规范由我部标准定额研究所组织中国计划出版社出版发行。

中华人民共和国住房和城乡建设部

2016年4月15日

前言

根据住房和城乡建设部《关于印发<2009年工程建设标准规范制订、修订计划>的通知》(建标[2009]88号)的要求,规范编制组经广泛调查研究,认真总结实践经验,参考有关国际标准和国外先进标准,并在广泛征求意见的基础上,编制了本规范。本规范的主要技术内容是:总则、术语和符号、基本规定、荷载与作用、重型结构整体提升的结构系统、重型设备(门式起重机)整体提升的结构系统、计算机控制液压提升系统、重型结构和设备整体提升等。

本规范中以黑体字标志的条文为强制性条文,必须严格执行。

本规范由住房和城乡建设部负责管理和对强制性条文的解释,由上海建工股份有限公司负责具体技术内容的解释。执行过程中如有意见或建议,请寄送上海建工股份有限公司(地址:上海市虹口区东大名路666号,邮政编码:200080)。

本规范主编单位、参编单位、主要起草人和主要审查人:

主编单位:上海建工股份有限公司

同济大学

参编单位:同济大学建筑设计研究院(集团)有限公司

上海同新机电控制技术有限公司

上海鼎启特种设备安装工程有限公司

上海市机械施工集团有限公司

上海电力建筑工程公司

上海宝冶集团有限公司工业安装分公司

上海同济宝冶建设机器人有限公司

江苏华能建设工程集团有限公司

中船第九设计研究院工程有限公司

柳州欧维姆机械股份有限公司

北京市机械施工有限公司

中建安装工程有限公司

主要起草人:马人乐 卞永明 陈晓明 崔东靖 葛兆源 江遐龄 吴欣之 何敏娟 吕兆华 潘令誉 陈俊岭 罗烈 吴志勇 董元跃 刘建普 陈建平 史洪卫 毛广辉 王云飞 朱骏 应建华 李本勇 李旻 梁峰 郑飞 程远程 史耀辉 黄之涛 遇瑞 乔聚甫 张成林

主要审查人:郭正兴 刘树屯 张伟 刘子祥 姚念亮 陈禄如 杨蔚彪 宓为建 李正良 贾淦

1 总 则

1.0.1 为了在重型结构和设备整体提升工程中做到安全适用、确保质量、经济合理、技术先进,制定本规范。

1.0.2 本规范适用于提升重量不超过8000t、提升高度不超过100m的大型建筑结构和提升重量不超过6000t、提升高度不超过120m的大型设备,并采用计算机控制液压整体提升工程的设计和施工。

1.0.3 重型结构和设备液压整体提升工程的设计和施工,除应符合本规范外,尚应符合国家现行有关标准的规定。

.

2 术语和符号

2.1 术 语

2.1.1 整体提升 integral lifting

将装配成整体的结构或设备提升到一定高度的过程。

2.1.2 提升过程 lifting process

自被提升结构或设备脱离胎架时起,提升至设计位置并完成固定的全过程,包括试提升和正式提升。

2.1.3 试提升 informal lifting

被提升结构自脱离胎架,离地10cm,悬停并观察的过程。

2.1.4 正式提升 formal lifting

试提升过程结束后,被提升结构或设备重新开始提升到设计位置并完成固定的全过程。

2.1.5 支承结构 support structure

提升过程中支承被提升结构的结构体系。

2.1.6 吊耳 lifting lug

吊装时索具与结构相连接的元部件,一般焊接在设备、塔架、固定锚点、平衡梁等起吊构件上。

2.1.7 缆风绳 stayed cable

连接门型支架顶部与地锚间的拉索。

2.1.8 地锚 anchor

用以锚固卷扬机、导向滑轮、缆风绳、起重机或桅杆平衡绳等埋设于地下的装置。

2.1.9 液压泵站 hydraulic power unit

由动力元件、液压元件等组成的工程设备,是液压提升系统的动力源。

2.1.10 液压提升系统 hydraulic lifting system

由提升油缸、泵站和传感检测及计算机控制系统组成的重型结构和设备提升系统。

2.2 符 号

2.2.1 作用和作用效应

C——结构设计、验算变形控制标准值;

Gk——永久荷载的标准值;

QGk——被提升结构和设备重量的标准值;

Qi——第i个可变荷载标准值;

QLk——平台活载的标准值;

wk——不同阶段单位迎风面积上的水平风荷载标准值;

w*0——不同阶段10m高处风压代表值。

2.2.2 材料性能或设计指标

E——钢材的弹性模量;

f——钢材、钢索强度设计值;

fg——钢绞线强度设计值;

fk——材料强度的标准值。

2.2.3 几何参数

A——截面面积、毛截面面积、基础底面积;

d——钢管设计直径或边长;

D——钢管实际直径;

H——塔或柱的总高度;

L——梁的跨度或构件长度;

αk——几何参数标准值;

t——连接件的厚度,管壁厚度。

2.2.4 计算系数及其他

βz——高度z处的风振系数;

γG——永久荷载分项系数;

γR——结构抗力分项系数;

γi——可变荷载Qi的分项系数;

ψCi——可变荷载Qi的组合值系数;

φfw——风荷载的频遇值系数;

μz——风压高度变化系数;

μs——风荷载体型系数;

φ——挡风系数。

3 基本规定

3.0.1 重型结构和设备整体提升工程应编制施工组织设计专项施工方案。

3.0.2 重型结构和设备整体提升工程的结构在施工期间各种工况下,结构可靠度应按现行国家标准《建筑结构可靠度设计统一标准》GB 50068,采用以概率理论为基础的极限状态设计方法,用分项系数表达式进行计算。

3.0.3 重型结构和设备整体提升的正式提升过程宜控制在十天内。施工前应根据中、短期气象预报使整体提升作业时间避开大风、冰雪灾害等不利气象和环境条件。

3.0.4 重型结构和设备整体提升工程的结构安全等级宜为二级。

3.0.5 重型结构和设备整体提升的结构承载能力极限状态设计应按可变荷载效应控制的基本组合,并应采用下列设计表达式进行设计:

式中:γG——永久荷载分项系数,对结构不利时取1.2,对结构有利时取0.9;

Gk——永久荷载标准值(一般为提升支承结构及提升用设备重);

QGk——被提升结构和设备重量的标准值;

wk——整体提升中不同工作阶段单位迎风面积上的水平风荷载标准值;

QLk——平台活载的标准值;

Qi——除上述可变荷载外,其余第i个可变荷载标准值,i=4~n;

ψCi——可变荷载Qi的组合值系数,一般取0.7;

γi——可变荷载Qi的分项系数,一般为1.4,仅对温度作用取1.0;

γR——结构抗力分项系数,与国家现行结构设计规范同样取值;

fk——材料强度的标准值;

αk——几何参数标准值。

3.0.6 重型结构和设备整体提升必须进行提升过程各控制工况的承载力、刚度验算,并应保证整体稳固性。当被提升结构、设备和支承结构在安装过程中会发生结构体系转换时,应建立整体计算模型对被提升结构、设备和支承结构进行施工工况验算。

3.0.7 重型结构和设备整体提升中支承结构与被提升结构的变形应满足正常使用极限状态的要求,并应符合下式要求:

式中:φfw——风荷载的频遇值系数,取0.4,但φfwwk不小于0.2kN/m²;

C——结构设计中验算变形控制标准值。

3.0.8 在满足安装工艺要求及被提升结构原设计要求的前提下,验算变形控制标准值C应符合下列要求:

1 提升支承结构塔或柱的顶点水平位移不应大于H/120,且不应大于0.8m(H为塔或柱的总高度);

2 提升支承结构体系中梁的弯曲变形不应大于L/400(L为梁的跨度);

3 被提升结构的弯曲变形不应大于L0/250(L0为被提升结构支点距离);

4 被提升结构应处于弹性变形状态;

5 当支承结构与被提升结构组成的系统为超静定结构时,支承结构支点的相邻基础沉降变形差不应超过相邻基础间距的1/350;

6 被提升结构的晃动不应大于±300mm,安全距离不应小于200mm。

.

4 荷载与作用

4.1 荷载与作用选择

4.1.1 重型结构和设备整体提升施工荷载与作用应按支承结构的安装、提升、加固、拆除四个阶段分别确定,并应符合下列规定:

1 安装阶段:以6级风以内(含6级风)可以安装,8级风以内结构不要加固为原则确定荷载,荷载取处于安装过程中的支承结构自重及8级风荷载。对应的结构为安装过程中的支承结构。

2 提升阶段:以6级风(含6级风)以内可以提升,8级风以内原结构不加固为原则确定荷载。荷载包括支承结构自重、被提升结构重、活荷载、8级风荷载。对应的结构为完整的支承结构。

3 加固阶段:在超过8级风时,应按应急预案对被提升结构及支承结构进行加固。荷载包括支承结构自重、被提升结构自重、大风风载(按气象预报,在设计阶段一般按当地10年一遇大风设计加固预案)、加固结构自重及作用力(缆风绳拉力)。对应的结构为经加固的支承结构。

4 拆除阶段:应按具体条件制定拆除工艺,并对每一步骤的结构状态按自重及6级风荷载做验算。拆除周期超过一周应按8级风荷载验算。对应的结构为处于拆除过程中的支承结构。

4.1.2 根据工程所处自然环境不同,可变荷载与作用还应包括雪荷载、温度(日照作用)、地基变形、不同步提升差、吊装过程中附加水平力作用等。

4.2 重力荷载

4.2.1 支承结构自重Gk的标准值均应按实际计算。

4.2.2 被提升结构或设备重及附件重QGk、提升配重、随被提升结构同步上升的脚手架重等荷载标准值均应按实际计算。

4.2.3 液压设备、平台上操作人员和随身携带工具重等设备提升平台活荷载标准值QLk可取10kN/m²。重型结构和设备整体提升人员作业平台荷载可取1kN/m²,若平台有设备,则荷载应按实际计算。

4.3 风荷载

4.3.1 作用于支承结构或被提升结构表面单位面积上的水平风荷载标准值应按下式计算:

式中:w*0——相应施工阶段的10m高处风压代表值,按本规范第4.3.2条取值;

μz——高度z处的风压高度变化系数,按本规范第4.3.3条取值;

μs——风荷载体型系数,按本规范第4.3.4条取值;

β——整体提升结构体系风振系数,提升设备时,提升结构的风振系数可取1.5;提升建筑结构时,提升结构的风振系数可取1.3。

4.3.2 施工阶段风压代表值w*0应按支承结构的不同阶段取值,并应符合下列规定:

1 在支承结构安装阶段和工作阶段,风压代表值应为w*0=0.22kN/m²;

2 支承结构加固阶段:在提升系统设计时,w*0应按现行国家标准《建筑结构荷载规范》GB 50009规定的10年一遇风压取值,在紧急情况下,应按气象预报修正;

3 支承结构拆除阶段:应按实际风力状况,w*0不应小于0.1kN/m²(6级风)。

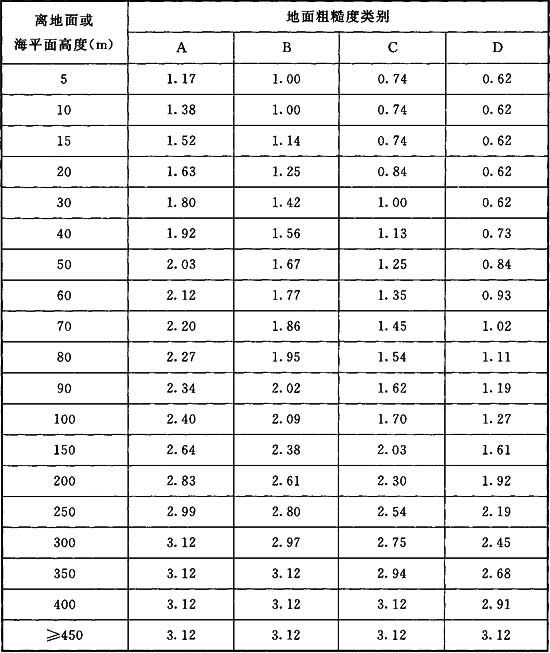

4.3.3 对平坦或稍有起伏的地形,风压高度变化系数,应根据地面粗糙度类别按表4.3.3确定。

表4.3.3 风压高度变化系数μz

注:地面粗糙度A类指近海海面、海岛、海岸、湖岸及沙漠地区;B类指田野、乡村、丛林、丘陵以及房屋比较稀疏的中小城市郊区;C类指有密集建筑群的中等城市市区;D类指有密集建筑群但房屋较高的大城市市区。

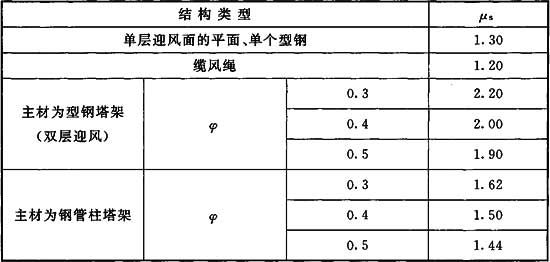

4.3.4 整体提升结构常用风荷载的体型系数可按表4.3.4确定。

表4.3.4 整体提升结构常用风荷载体型系数

注:1 对于与表中结构类型差异较大的情况,按现行国家标准《建筑结构荷载规范》GB 50009取值;

2 按上述μs计算风力时,只计算正面迎风面积;

3 挡风系数φ为正面迎风面积与迎风面轮廓面积的比值,若挡风系数在表中数值之间的,μs也根据实际φ与上、下φ的差值按插入法取值;

4 带套架的塔架的多层迎风面,μs按表中值乘以1.5倍;

5 当塔架非正方形时,按现行国家标准《高耸结构设计规范》GB 50135的规定计算。

4.4 其他荷载与作用

4.4.1 重型结构和设备的整体提升不应在覆冰条件下进行。

4.4.2 带大面积屋面、楼面水平面板的建筑结构整体提升,降雪季节施工时应按现行国家标准《建筑结构荷载规范》GB 50009的规定计算雪荷载。

4.4.3 在日照较强烈季节,应按两面塔柱温差为20℃计算塔架的弯曲变形和P—△效应。缆风绳预拉力的调试宜在接近昼夜平均温度时段进行。且应按当日平均昼夜温差的1/2计算缆风绳及门型支架的组合温度效应。

4.4.4 当结构体系为超静定体系时,应计算支座不均匀沉降和不均匀提升的作用影响。不均匀沉降加不均匀提升合计产生的提升点附加高差不宜大于两支承点(提升点)之间距离的0.005倍。

.

5 重型结构整体提升的结构系统

5.1 被提升结构的验算分析及调整

5.1.1 重型结构的整体提升应对被提升结构进行施工阶段的结构验算和分析。

5.1.2 被提升结构在施工阶段的受力宜与最终使用状态接近,宜选择与原有结构支承点相应的位置作为提升点。

5.1.3 被提升结构的验算分析应包括各提升点的不同步效应及支承系统分步卸载拆除阶段的效应。

5.1.4 验算提升点的连接时,其抗力应除以附加抗力分项系数1.2。

5.1.5 应按被提升结构的提升状态和最终设计状态的体系转换顺序进行结构分析,并应进行被提升结构与支承结构的连接转换构造设计。

5.1.6 当提升高重心结构时,应进行抗倾覆验算。当抗倾覆力矩小于倾覆力矩的1.2倍时,应增加配重、降低重心或设置附加约束。

5.1.7 被提升结构提升点的确定、结构的调整、支承连接构造和施工阶段的结构验算,应进行确认和审核。

5.2 提升支承系统的验算与设计

5.2.1 重型结构整体提升时,应验算提升过程对原有结构的影响,宜利用原有结构的竖向支承系统作为提升支承系统或作为提升支承系统的一部分,结构体系边界条件的假定应与提升状态相符。

5.2.2 当利用原有结构作为提升支承系统进行重型结构整体提升时,应对结构进行设计或复核。

5.2.3 当重型结构整体提升时,应按现行国家标准《建筑地基基础设计规范》GB 50007和国家相关标准的要求对相关基础进行设计或复核。

5.2.4 提升支承系统的验算分析和设计,应包括基础及上部结构,并应按本规范第4.1节计算安装、工作、加固和卸载拆除全过程。

5.2.5 提升支承系统结构验算分析和设计时应计入提升不同步的附加效应及分步卸载效应。

5.2.6 当提升支承结构重复使用材料时,应检查其完好程度,包括材料锈蚀,焊缝和节点连接状况,杆件和结构件的变形情况等,并应按实际计算复核。

5.3 被提升结构的安装和验收

5.3.1 被提升结构提升点的位置应与提升点在同一铅垂线上,水平偏差不应大于提升高度的1/1000,且不应大于50mm。

5.3.2 提升点的连接构造和结构调整、加固的部位均应按设计要求检查验收。

5.3.3 被提升结构的组装与拼装应满足现行国家标准《钢结构工程施工质量验收规范》GB 50205及结构设计的相关规定。

5.4 提升支承系统的安装和验收

5.4.1 提升支承系统的安装过程中应满足各阶段设计要求。

5.4.2 当独立设置提升支承系统时,其临时基础和支架施工质量应符合国家现行相关施工验收规范的要求。当实施提升有特殊要求时,应按提升系统设计要求进行验收。

.

6 重型设备(门式起重机)整体提升的 结构系统

6.1 被提升结构的验算及连接设计

6.1.1 选择被提升的重型设备(门式起重机)大梁提升吊点方案时,应使支承结构受力合理,被提升结构变形应在弹性范围内。

6.1.2 被提升结构的验算应按不同的阶段分别进行,每一阶段被提升结构的强度、稳定及变形均应满足极限状态的要求。

6.1.3 重型设备提升点的设计应传力直接、构造合理、减少偏心。提升点连接设计时抗力应除以附加抗力分项系数1.2。

6.2 提升支承结构设计

6.2.1 整体提升支承结构设计提升能力控制性参数应包括对应的最大承载力、主梁跨度、主梁底标高。

6.2.2 整体提升支承结构体系可由门型支架、缆风绳、门型支架基础、地锚等构成。设计验算时,应按由弹性杆系和柔索构成的复合结构体系用非线性有限元方法进行结构内力和变形分析。

6.2.3 整体提升应根据最大提升重量、提升高度、被提升物件平面尺寸选用适当的整体提升支承结构,提升参数应符合支承结构控制性参数的规定。

6.2.4 每次整体提升应根据场地条件确定缆风绳的布置方案,确定支承结构体系并进行缆风绳的选择和验算。并应根据地质条件设计塔架基础和缆风绳地锚基础。

6.2.5 缆风绳宜采用钢绞线或钢丝绳。钢丝绳的抗拉强度设计值f应符合表6.2.5-1的规定,钢绞线的抗拉强度设计值fg应符合表6.2.5-2的规定。

表6.2.5-1 钢丝绳强度设计值(N/mm²)

钢丝绳公称抗拉强度 | 1470 | 1570 | 1670 | 1770 | 1870 |

钢丝绳抗拉强度设计值f | 735 | 785 | 835 | 885 | 935 |

表6.2.5-2 钢绞线抗拉强度设计值fg(N/mm²)

钢丝抗拉强度标准值fptk | 1570 | 1720 | 1860 | 1960 |

整根钢绞线抗拉强度设计值fg | 785 | 860 | 930 | 980 |

6.2.6 缆风绳预拉力设计宜符合下列规定:

1 各向缆风绳预拉力宜在门型支架顶部达到水平分力平衡;

2 缆风绳截面积和预拉力宜为整体结构提供适当的刚度;

3 宜计算重型设备整体提升时支承结构体系受压变形而造成缆风绳的松弛;

4 缆风绳初拉应力宜取其设计强度的1/3;

5 初始状态缆风绳挠曲不宜大于其长度的1/150。

6.2.7 当整体提升支承结构门架柱(塔架)作为空间桁架进行极限承载力分析时,塔架高度中部应计入1/1000的初弯曲,弯曲线可用折线模拟。

6.2.8 整体提升支承结构受弯构件(大梁、转换梁等)在支座及集中荷载作用点应设加劲肋,并应满足整体稳定和局部稳定要求。

6.2.9 整体提升支承结构的连接施工质量应符合现行国家标准《钢结构工程施工质量验收规范》GB 50205的要求。

6.2.10 提升支承结构的高强螺栓连接节点宜采用直接张拉法施工。

6.2.11 整体提升支承结构应设置顶部避雷针、支柱的引下线和基础防雷接地,并应作为导体连通,防雷接地电阻不应大于4Ω。

6.3 提升支承结构的基础设计

6.3.1 整体提升支承结构的基础设计应符合现行国家标准《建筑地基基础设计规范》GB 50007的规定。

6.3.2 整体提升支承结构的基础、锚碇设计时宜优先采用下列方案:

1 利用原有的或即将建造的基础、建(构)筑物;

2 利用现有设备(设备分段)、砝码或其他可临时借用的建筑材料作为压重,设计装配式或半装配锚碇;

3 工具式基础、工具式锚碇。

6.4 提升支承结构液压顶升系统设计

6.4.1 顶升油缸设计应符合下列规定:

1 顶升速度宜取0.005m/s~0.013m/s,起重量大时顶升速度应取低值,下降速度不宜大于顶升速度;

2 当设计或选用顶升油缸时,油缸的工作压力宜为20MPa;

3 顶升油缸两端宜设自润滑关节轴承;

4 顶升油缸的大腔油口处应安装防爆阀、液控单向阀、油压传感器、溢流阀和限速阀;

5 安装顶升油缸时,进出油口的位置应在最上方,应使其能自动放气或安装放气阀;

6 插销宜采用机械驱动或液压驱动。插销应有机械锁定装置。液压插销应设双向液控单向阀;

7 顶升油缸和插销油缸试验应按现行国家标准《液压油缸试验方法》GB/T 15622的规定进行厂内试验;

8 顶升油缸和插销油缸到现场后应完成空载功能试验,并进行顶升负载、同步、失速和管路压力试验。

6.4.2 液压泵站设计应符合下列规定:

1 泵站功能应符合下列规定:

1)应能并联驱动两台顶升油缸升降;

2)应能单独控制顶升油缸动作;

3)应具备调速功能;

4)宜设远程控制功能;

5)其他功能要求应符合现行国家标准《液压系统通用技术条件》GB 3766的规定。

2 泵站参数应符合下列规定:

1)顶升泵站工作压力应小于31.5MPa;

2)顶升泵站输出流量应确保顶升速度0.3m/min~0.8m/min;

3)插销泵站工作压力应小于16MPa;

4)插销泵站输出流量应确保插销运动速度不高于2.5m/min;

5)其他设计参数的选取可按现行国家标准《船用液压泵站技术条件》GB/T 3754的规定执行。

3 泵站试验方法应按现行国家标准《船用液压泵站技术条件》GB/T 3754的规定进行厂内试验。

6.4.3 传感检测与计算机控制系统设计应符合下列规定:

1 油压传感器精度不应低于5/1000;

2 顶升油缸行程测量传感器分辨率应小于2mm,非线性误差应小于2%;

3 计算机控制系统应具有手动操作和自动操作功能,可采用有线或无线信号传输方式;

4 门型支架两边应具备同步顶升和单边顶升的双重功能;

5 电气控制系统应符合下列规定:

1)应设置顶升油缸和插销动作之间的安全自锁、互锁功能;

2)现场的通讯线、信号线应采取防护、屏蔽措施,应有可靠的接地点,电源应采取抗干扰措施;

3)电控系统应防止误触键、碰撞等措施;

4)顶升系统在标准节入口处等关键部位应设手动紧停按钮;

5)供配电设计应符合国家现行有关标准规定,应采取可靠的防雷措施。

6 电器配线应符合下列规定:

1)配线种类应符合电气设计的要求;

2)接线盒、线槽、线管应符合国家现行有关标准规定。

7 线路敷设应符合国家现行有关标准规定。

6.5 提升支承结构制造及安装质量验收

6.5.1 大型门式起重机整体提升支承结构的制造质量验收应符合现行国家标准《钢结构工程施工质量验收规范》GB 50205的规定及设计要求。

6.5.2 整体提升支承结构的组件应符合设计文件要求;钢结构构件应有出厂合格证。

6.5.3 安装区域内应场地平整,地基强度应符合设计要求。不应有影响吊机作业、缆风绳支设的障碍物。

6.5.4 遇6级及以上的大风和雨雪天不得进行提升支承结构的安装。

6.5.5 提升支承结构基础验收应符合本规范附录A的要求。

6.5.6 提升支承结构门型支架宜在地面组装成节单元,再分节安装成型。

6.5.7 提升支承结构门型支架底节安装宜采用垫铁抄平、二次灌浆工艺。当二次灌浆层强度达到设计强度的70%时,方可进行上部支承结构安装。

6.5.8 对受压型提升支承结构的连接螺栓应采取二次拧紧工艺。

6.5.9 被提升结构提升离地后,不得松动螺栓或缆风绳。

6.5.10 提升支承结构门型支架验收应符合本规范附录B的要求。

6.5.11 卷扬机、起重钢丝绳、扣件、滑轮组、吊耳均应符合起重吊装的规定。

6.5.12 缆风绳预拉力宜对称分级施加。施加预拉力时应用经纬仪对塔顶位移进行监控。提升支承结构顶部位移值δ应符合下列公式规定,且顶部位移不得大于计算初始位移值的1.2倍:

式中:H——塔顶高度。

6.5.13 提升用钢绞线重复使用次数不应超过30次。每次使用前应对钢绞线进行外观检查,钢绞线应无松股、断丝现象。

.

7 计算机控制液压提升系统

7.1 计算机控制液压提升系统的设计与配置

7.1.1 液压提升系统应采用计算机控制,设计应符合下列规定:

1 重型结构和设备整体提升宜用计算机控制液压提升系统(简称液压提升系统),液压提升系统宜采用柔性钢绞线承重,由提升油缸、泵站、传感检测及计算机控制系统组成。

2 提升油缸宜用穿芯式油缸,内置一束钢绞线承载,由上锚具油缸、下锚具油缸和主油缸三部分组成。锚具夹片规格应与钢绞线的规格相对应。

3 提升泵站宜采用比例液压系统,实现多点同步控制。

4 计算机控制系统宜采用网络实现信号互连,根据被提升的结构或设备的控制要求选择传感器的种类和精度,宜配置长距离传感器和荷载传感器,应实时测量各个提升点的位移和荷载信息,通过液压比例系统实现位置同步和荷载均衡控制。

7.1.2 液压提升系统的提升能力设计应符合下列规定:

1 应根据被提升结构及附属设施的重量、提升吊点布置的数量和方位及结构分析计算的结果,确定各吊点荷载。

2 应根据各吊点的荷载确定液压提升系统的总体提升能力和各吊点提升能力。

3 各吊点提升能力(指定吊点液压提升油缸额定荷载)不应小于对应吊点荷载标准值的1.25倍。

4 总体提升能力(所有液压提升油缸总额定荷载)不应小于总提升荷载标准值的1.25倍,且不大于2.5倍。

7.1.3 多个提升油缸组合的吊点,宜采用同一型规格的提升油缸。

7.1.4 液压泵站配置应满足提升速度和提升能力的要求。

7.1.5 液压提升系统的设计功能应符合下列规定:

1 应根据提升系统的控制要求,选择位移与荷载传感器。

2 应根据被提升物的控制目标设计控制系统及编制控制软件。

3 对多吊点的提升系统,宜结合结构计算结果选择荷载均衡和位置同步控制,并应编制控制软件。

7.1.6 传感检测及液压提升系统应符合下列安全要求:

1 在控制系统的顺序控制功能中应设置安全自锁、互锁功能,不应有违反既定逻辑、既定时序的机械、液压和电气动作。

2 应选用抗干扰性能好的电气器件。

3 控制系统应有避免误触键、碰撞等引致的误动作的技术措施,应设置各种检验算法和判断逻辑。

4 控制系统应具有实时在线检测故障的手段及与控制系统完全独立的辅助检测手段。

5 控制系统应具有系统失电、失控时的保护措施。

6 控制系统的供配电设计应符合国家现行有关标准的规定,控制系统处于施工现场的高位时,应设置可靠的防雷措施。

7.2 计算机控制液压提升系统的安装和调试

7.2.1 液压提升系统在进场安装之前,其元部件必须经检测合格。检测应按本规范附录C的要求,形成检测报告,并应保存所有的检测原始记录。

7.2.2 液压提升系统在运输过程中,应对设备保护。运输到位后应进行设备的进场检查。

7.2.3 提升油缸及钢绞线安装应符合下列规定:

1 油缸使用前,应经过负载试验,并检查锚具动作以及锚片的工作情况;

2 油缸就位后的安装位置应达到设计要求;

3 钢绞线导向架安装,应使多余钢绞线距上锚具1m~2m范围内保持垂直;

4 应采用梳导板理顺钢绞线之后,带钢绞线整体吊装;

5 底锚和油缸钢绞线穿入后,应对钢绞线进行预紧。

7.2.4 提升泵站安装应符合下列规定:

1 泵站在安装之前,应经试验合格;

2 安装时应平稳起吊;

3 泵站应有防雨、散热措施,对设置在高空的泵站应有临时安全设施。

7.2.5 液压提升系统安装应符合下列规定:

1 液压提升系统的配线除弱电系统外,均应采用额定电压不低于500V的铜芯多股电线或电缆;

2 在易受机械损伤或有液压油滴落部位,电线或电缆应装于钢管、线槽或保护罩内;

3 强电与弱电电缆应分开敷设;

4 控制系统上的配线应排列整齐,导线两端应压接相应的接线端子,并应有明显的接线编号;

5 户外使用的控制箱的防雷装置,应安装正确、牢固;

6 传感器安装前应经过标定。

7.2.6 液压提升系统在现场安装后应进行系统调试,并应符合下列规定:

1 应检查所有元部件的技术状态;

2 应检查电动机的转动方向;

3 应检查液压系统换向阀、比例阀、截止阀的控制作用;

4 应检查钢绞线、锚具,锚具的动作;

5 应检查锚具状态传感器。

7.2.7 液压提升系统通过调试后应进行空载试车,验证系统下列技术指标:

1 控制系统操作的方向;

2 各传感器反馈的信号;

3 各安全保护装置的动作;

4 控制柜等电气设备;

5 顺序控制的动作;

6 偏差控制的动作。

7.2.8 液压提升系统完成空载试车后的验收应符合下列规定:

1 液压提升系统的安装、调试和空载试车应全部完成;

2 系统的电气接线应正确,端子应固定牢固、接触良好、标志清晰,性能指标应符合现行国家有关标准的规定;

3 系统的所有电气设备应合格;

4 系统的所有安全保护装置、安全连锁互锁功能等应合格;

5 系统的所有声光信号装置应显示正确,清晰可靠;

6 系统的技术资料应齐全。

.

8 重型结构和设备整体提升

8.1 提升准备

8.1.1 应根据结构或设备提升到位后的体系转换和连接固定编制专项方案,提升过程中可能遇到的异常气象条件应编制相关应急预案。

8.1.2 提升作业之前应对提升支承结构和被提升结构及其加固结构进行验收。

8.1.3 宜在提升支承结构之间设置过道和操作点,设置应急停留和检修的施工平台。

8.1.4 应在现场空旷、平坦地面条件下,设置测风仪器,并应根据气象预报选择在温度、风力等各项气象指标符合本规范和设计要求的时段进行提升。

8.2 提升施工

8.2.1 提升施工开始时应进行试提升,并应符合下列规定:

1 提升作业应在被提升结构与胎架之间的连接解除之后进行。提升加载应采用分级加载。在加载过程中应对被提升结构和提升支承结构进行观测,无异常情况方可继续加载。

2 被提升结构脱离胎架后应在被提升结构最低点离开胎架10cm作悬停。悬停期间应对整体提升支承结构和基础进行检查和检测,检验合格后方可继续提升。

3 液压提升系统在提升的初始阶段应检验系统的安装质量和系统的性能,确保完好。

8.2.2 连续提升开始,应对环境、结构、设备及提升组织和人员操作等作全方位控制,并应符合下列规定:

1 提升过程中,应对提升通道进行连续观测。当提升通道出现障碍物时应停止提升,采取措施清除障碍物后方可继续提升。

2 提升过程中,应使用测量仪器对被提升结构进行高度和高差的监测,并应根据验算设定值进行控制。当各提升点的荷载或高差出现超差时,应实时进行调整或停止提升,查清并排除故障后方可恢复提升。

3 当风速超过限定值时,应停止提升,并应采取防风措施。

8.2.3 用于保证支承结构稳定的缆风绳在提升过程中不得进行转换。

8.2.4 被提升结构到达设计位置后,应进行结构转换,按设计要求固定到主体结构上,并应符合下列规定:

1 被提升结构到达设计高度后,应进行平面位置的核对和校正;

2 被提升结构就位后,应进行固定。当有多个部位需进行转换时,可按顺序对关键部位先行转换;

3 对结构转换涉及支承结构改动的,应按方案实施;

4 结构转换过程中,应对液压提升系统和钢绞线作相应防护。

8.3 提升检测

8.3.1 被提升结构在离地悬停时,宜进行提升点位移、结构关键部位应力应变、结构变形、荷载、基础沉降、现场风速等检测。

8.3.2 被提升结构就位之后,应对该结构和基础进行检查和检测。

8.4 提升支承结构的卸载和拆除

8.4.1 对被提升结构提升到位,形成稳定结构固定牢固并完成相关检测后,方可进行整体提升支承结构的拆除工作。

8.4.2 提升支承系统的卸载,宜分批分级进行。卸载不同步效应应事先进行结构验算分析,确定合理的卸载顺序。

8.4.3 6级及以上的大风和雨雪天不得进行整体提升支承结构的拆除工作。

8.4.4 当采用整体提升支承结构顶部的起重设备对门型支架进行拆除时,应对支承结构顶部的水平位移进行监测。

附录A 提升支承结构基础验收要求

A.0.1 整体提升支承结构基础的轴线、标高、地脚螺栓、锚板、埋件的规格、数量、锚固长度应验收合格。

检查数量:全数检查。

检验方法:见表A.0.1。

表A.0.1 基础尺寸允许偏差和检验方法

A.0.2 整体提升支承结构桩基础的静压试验报告或高应变试验报告、低应变检测报告、沉桩记录齐全,符合设计文件和国家现行相应的规范要求。

检查数量:全数检查。

检验方法:按现行国家标准《建筑地基基础设计规范》GB 50007的规定执行。

A.0.3 整体提升支承结构的基础钢筋应进行隐蔽工程验收,结构基础混凝土强度应符合设计要求,应具有相应的强度试验报告。

检查数量:全数检查。

检验方法:按现行国家标准《混凝土结构工程施工质量验收规范》GB 50204的规定执行。

附录B 提升支承结构门型支架安装验收要求

B.0.1 提升支承结构门型支架底节安装定位轴线的偏差(双向偏差矢量和)不得大于3mm。

检查数量:全数检查。

检验方法:经纬仪、钢尺测量。

B.0.2 单节提升支承结构门型支架柱的垂直度偏差(双向偏差矢量和)不得大于单节柱长的1/750;且不得大于10mm。

检查数量:全数检查,正交双向。

检验方法:经纬仪、钢尺测量。

B.0.3 提升支承结构门型支架整体垂直度偏差(双向偏差矢量和),不应大于支架高度的1/1500;且不得大于50mm。

检查数量:全数检查,正交双向。

检验方法:经纬仪、钢尺测量。

B.0.4 各提升支承结构门型支架柱顶标高相对偏差不得大于L/1500(L为提升支承结构提升梁的跨度),且不得大于10mm。

检查数量:全数检查。

检验方法:全站仪测量。

B.0.5 单节提升支承结构门型支架柱、提升梁的中心线及标高基准线等标记应齐全。

检查数量:全数检查。

检查方法:观察检查。

B.0.6 门型支架的提升横梁起拱度应符合设计要求。

检查数量:全数检查。

检查方法:拉钢丝,钢尺测量。

附录C 液压提升系统元、部件质量检测和系统调试要求

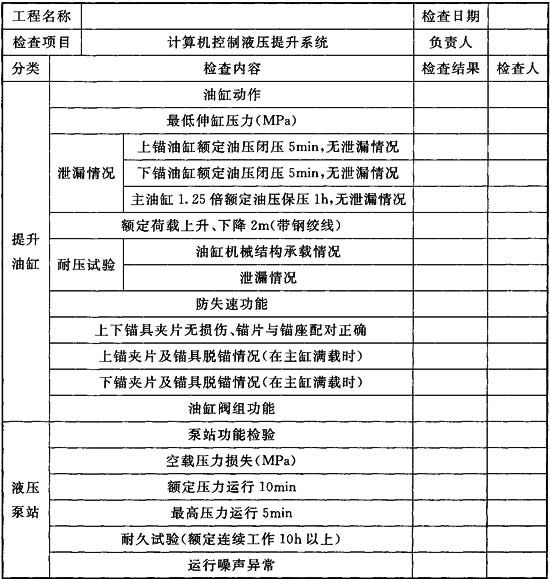

C.0.1 液压提升系统在进场安装之前检测,应填写工厂检查提升系统调试记录,并应符合表C.0.1的要求。

表C.0.1 工厂检查提升系统调试记录

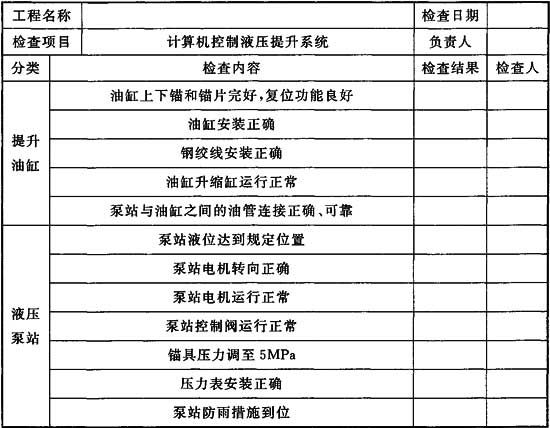

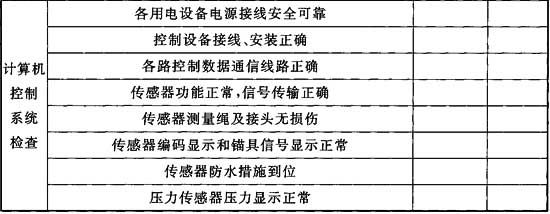

C.0.2 液压提升系统在进场安装之前检测,应填写正式提升前提升系统现场调试记录,并应符合表C.0.2的要求。

表C.0.2 正式提升前提升系统现场调试记录

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

《建筑地基基础设计规范》GB 50007

《建筑结构荷载规范》GB 50009

《建筑结构可靠度设计统一标准》GB 50068

《高耸结构设计规范》GB 50135

《混凝土结构工程施工质量验收规范》GB 50204

《钢结构工程施工质量验收规范》GB 50205

《船用液压泵站技术条件》GB/T 3754

《液压系统通用技术条件》GB 3766

《液压油缸试验方法》GB/T 15622