标准规范下载简介和预览

在线阅读

中国工程建设协会标准

波浪腹板钢结构应用技术规程

Technical specification for application of sinusoidal web steel structures

CECS 290:2011

中国工程建设标准化协会公告

第82号

关于发布《波浪腹板钢结构应用技术规程》的公告

根据中国工程建设标准化协会建标协字[2008]52号文《关于印发<2008年工程建设标准协会标准制订、修订计划(第一批)>的通知》的要求,由清华大学和巴特勒(上海)有限公司等单位编制的《波浪腹板钢结构应用技术规程》,经本协会建筑与市政工程产品应用分会(筹)组织审查,现批准发布,编号为CECS 290:2011,自2011年9月1日起施行。

中国工程建设标准化协会

二〇一年五月三十一日

前言

根据中国工程建设标准化协会建标协字[2008]52号文《关于印发<2008年工程建设协会标准制订、修订计划(第一批)>的通知》的要求,制定本规程。

为统一波浪腹板钢结构在设计、制作、安装及验收等方面的应用技术要求,做到技术先进、经济合理、安全适用、确保质量,保证波浪腹板钢结构的应用效果,特制定本规程。

本规程共7章和1个附录,主要内容包括:总则、术语和符号、材料与构件、构造、设计、施工、验收等。

根据原国家计委计标[1986]1649号文《关于请中国工程建设标准化委员会负责组织推荐性工程建设标准试点工作的通知》的要求,推荐给工程建设设计、施工等使用单位及工程技术人员采用。

本规程的某些内容涉及专利,涉及发明专利(或实用新型专利)的具体技术问题,使用者可直接与本规程主编单位协商处理,本规程的发布机构不承担识别这些专利的责任。

本规程由中国工程建设标准化协会建筑与市政工程产品应用分会(筹)归口管理并负责解释(地址:北京市海淀区首体南路9号主语国际2号楼,邮政编码:100048)。在使用中如发现需要修改和补充之处,请将意见和资料径寄解释单位。

主编单位:清华大学

巴特勒(上海)有限公司

参编单位:山东华兴钢构有限公司

美联钢结构建筑系统(上海)有限公司

烟台新科钢结构有限公司

深圳市金鑫钢结构建筑安装工程有限公司

中国建筑科学研究院

湖南大学

河北金环钢结构工程有限公司

之江钢铁(上海)有限公司

北京德力钢结构技术开发有限公司

主要起草人:郭彦林 王赛宁(以下按姓名字母顺序排列)陈明 甘秀明 韩小红 姜子钦 刘澍滋 李祝元 舒兴平 孙成疆 唐潮 王桂亮 王明贵 王小安 辛克贵 张枫 张军强 张强

主要审查人:顾强 曹平周 贺贤娟 童根树 路克宽 丁阳 肖瑾 杨强跃 朱丹

1 总则

1.0.1 为使波浪腹板钢结构的设计、施工及验收做到技术先进、安全适用、经济合理、施工方便和确保质量的要求,制定本规程。

1.0.2 本规程适用于使用波浪板作为构件腹板的门式刚架轻型房屋钢结构以及粱系构件的设计、施工及验收。

1.0.3 波浪腹板钢结构的设计、施工及验收除应符合本规程外,尚应符合国家现行有关标准的规定。

.

2 术语和符号

2.1 术语

2.1.1 波浪腹板 sinusoidal web

平钢板通过辊轧形成的表面起伏,波折曲线为正弦曲线的用作构件腹板的板件。

2.1.2 波浪腹板构件 sinusoidal web members

上、下翼缘构件与波浪腹板焊接形成的构件。

2.1.3 波浪腹板工形构件 Ⅰ-shaped members with sinusoidal webs

截面形状为工字形的波浪腹板构件。

2.1.4 波浪腹板门式刚架 portal frames with sinusoidal web members

波浪腹板构件组成的门式刚架结构。

2.2 符号

2.2.1 作用和作用效应设计值

V——剪力设计值;

M——弯矩设计值;

M1——所计算构件段大头截面的弯矩设计值;

N——轴心拉力或轴心压力的设计值;

N0——所计算构件段小头截面的轴心压力设计值;

Nt——单个高强度螺栓受拉承载力设计值;

P——集中荷载设计值;

σc——局部压应力;

△σ——疲劳计算的应力幅;

τ——剪应力。

2.2.2 计算指标

E——钢材的弹性模量;

G——钢材的剪切模量;

fy——钢材的屈服强度;

f——钢材的抗弯、抗拉、抗压强度设计值;

fv——钢材的抗剪强度设计值;

fce——钢材的端面承压强度设计值;

α——钢材的线膨胀系数;

ρ——钢材的质量密度。

2.2.3 几何参数

Af——翼缘的毛截面面积;

Afn——翼缘的净截面面积;

Af0——变截面构件小头的翼缘截面面积;

Acf——受压翼缘的截面面积;

Aw——腹板截面面积;

Awn——波浪腹板的净截面面积;

H——柱的高度;

L——刚架的跨度;

W——接受压翼缘确定的截面模量,忽略腹板的贡献;

Wef——集中荷载作用翼缘绕自身弱轴方向的净截面模量;

Wel——变截面构件大头截面蛀大受压纤维的截面模量,忽略腹板的贡献;

Wn——忽略腹板贡献的净截面模量;

a——波浪腹板波折曲线的幅值;

a1——集中荷载沿构件跨度方向的支承长度;

bp——端板宽度;

bf——翼缘宽度;

bs——加劲肋的外伸宽度;

ef——螺栓中心至翼缘边缘的距离;

es——螺栓中心至加劲板边缘的距离;

h——截面高度;

hw——腹板高度;

h0——小头截面高度;

h1——大头截面高度;

l——构件的长度或跨度;

l0——受弯屈曲的计算长度;

l1——梁受压翼缘侧向支撑点间的距离或变截面构件计算区段的平面外计算长度;

la——锚栓总长度;

q——波浪腹板单个重复波浪的波长;

s——波浪腹板单个重复波浪展开后的长度;

tf——翼缘厚度;

tw——腹板厚度;

ts——加劲肋的厚度;

tp——端板的厚度;

t0——受压翼缘的厚度;

af——疲劳计算的欠载效应等效系数;

al——腹板波幅系数;

βl——腹板波长系数;

γ——变截面构件的楔率。

2.2.4 计算系数及其他

n——螺栓或连接件的数目;

nl——所计算截面最外列螺栓处上高强度螺栓的数目;

kq——剪切变形影响系数;

βb——波浪腹板梁整体稳定的等效临界弯矩系数;

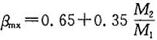

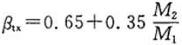

βmx、βtx——压弯构件稳定的等效弯矩系数;

βm、βt——变截面压弯构件稳定的等效弯矩系数;

γx、γy——截面绕强轴、弱轴的塑性发展系数;

η——考虑开孔的腹板抗剪稳定承载力折减系数;

λ——长细比;

λ0x——构件绕主轴的等效长细比;

μ1、μ2——阶形柱上段、下段的计算长度系数;

φ——波浪腹板构件的轴心受压稳定系数;

φb——均匀受弯波浪腹板梁的整体稳定系数;

φbr——均匀受弯波浪腹板变截面构件的整体稳定系数;

△M——按线弹性理论计算得到的梁跨中挠度,计算构件截面抗弯刚度时忽略腹板贡献的惯性矩。

.

3 材料与构件

3.1 材料

3.1.1 波浪腹板钢结构钢材的选用应符合下列规定:

1 用于承重的波浪腹板钢结构,应采用现行国家标准《碳素结构钢》GB/T 700规定的不低于Q235级的钢材、《低合金高强度结构钢》GB/T 1591规定的Q345、Q390、Q420、Q460钢材。当采用其他牌号的钢材时,尚应符合相应有关标准的规定和要求。

2 对钢材的综合性能要求较高时,波浪腹板钢结构可采用符合现行国家标准《建筑结构用钢板》GB/T 19879中的Q235GJ、Q345GJ、Q390GJ和Q420GJ的钢材。

3 波浪腹板钢结构处于外露环境时,可采用符合现行国家标准《焊接结构用耐候钢》GB/T 4172的Q235NH和Q345NH钢。

4 用于承重结构的钢材应具有抗拉强度、伸长率、屈服强度和硫、磷含量的合格保证,对焊接结构尚应具有碳当量的合格保证;焊接承重结构以及重要的非焊接承重结构采用的钢材还应具有冷弯试验的合格保证;抗震结构钢材的屈服强度实测值与抗拉强度实测值的比值不应大于0.85,应有明显的屈服台阶,且伸长率应大于20%;钢材应有良好的可焊性和合格的冲击韧性。

3.1.2 钢材的强度设计值应按表3.1.2采用。

表3.1.2 钢材的强度设计值(N/mm² )

钢材牌号 | 钢材厚度或直径(mm) | 屈服强度 fy | 强度设计值 | ||

抗拉、抗压和抗弯 f | 抗剪 fv | 端面承压(刨平顶紧)fce | |||

Q235 | ≤16 | 235 | 215 | 125 | 320 |

>16~40 | 225 | 205 | 120 | 320 | |

续表3.1.2

3.1.3 钢材的物理性能指标应按表3.1.3采用。在波浪腹板钢结构的设计和钢材订货文件中,应注明所采用的钢材的牌号、等级和相关的物理力学性能和化学成分的保证,以及结构所需要的附加性能的保证。

表3.1.3 钢材的物理性能指标

弹性模量 E(N/mm² ) | 剪切模量G(N/mm² ) | 线膨胀系数a(以每℃计) | 质量密度ρ(kg/m³) |

206×103 | 79×103 | 12×10-6 | 7850 |

3.2 构件

3.2.1 波浪腹板构件由波浪腹板与翼缘构件焊接构成。

3.2.2 波浪腹板构件的翼缘可采用平钢板[图3.2.2(a)]、箱型截面型材[图3.2 2(b)]等形式,腹板可采用单腹板[图3.2.2(a)]、图[3.2.2(b)]以及双腹板[图3.2.2(c)]等形式。

3.2.3 由波浪腹板构件组成的门式刚架结构,在构件转折、牛腿以及粱柱连接等节点域位置,构件的腹板宜按照平腹板(图3.2.3)设计,必要时在节点域可设置加劲肋。

3.3 波浪腹板的尺寸范围

3.3.1 波浪腹板工形构件的腹板高厚比不应大于600√235/fy,腹板厚度不宜小于2.0mm,其波浪腹板尺寸宜按照表3.3.1中的分组取值。表3.3.1中的参数示意见图3.3.1。

表3.3.1 波浪腹板工形截面波浪腹板尺寸分组取值

.

4 构造

4.1 一般构造

4.1.1 波浪腹板工形构件的长细比应符合表4.1.1规定的限值。

表4.1.1 波浪腹板工形截面构件的长细比限值

构件受力情况 | 长细比限值 | |

受压构件 | 轻型钢结构 | 180(用作柱及吊车梁以下支撑时) |

220(用作其他支撑时) | ||

受拉构件 | 250(直接承受动力荷载时) | |

350(用作其他构件时) | ||

注:有抗震设防要求的结构,除轻型钢结构外,尚应符合现行国家标准《建筑抗震设计规范》GB 50011的规定。

4.1.2 波浪腹板工形构件的翼缘板宽度不宜小于150mm。受压翼缘板的自由外伸宽度与其厚度之比,不应大于

表4.1.2 受压翼缘板宽厚比计算系数 v

续表4.1.2

4.1.3 波浪腹板门式刚架结构的支撑设置应符合下列要求:

1 在每个温度区段或分期建设的区段中,应分别设置能独立构成空间稳定结构的支撑体系。

2 在设置柱间支撑的开间,宜同时设置屋盖横向支撑,以组成几何不变体系。

3 支撑的间距应符舍下列要求:

1) 当无吊车时,采用圆钢交叉支撑宜取30m~45m,采用型钢支撑时,不宜大于60m;

2) 当房屋高度较大时,柱间支撑应分层设置;

3) 当房屋内有吊车梁时,柱间支撑应分层设置,且宜设在温度区段中部,或当温度区段较长时宜设在三分点处,支撑间距不宜大于60m;

4) 当建筑物宽度大于60m时,在内柱列宜适当设置柱间支撑。

4 支撑形式可采用带张紧装置的十字交叉圆钢支撑。圆钢支撑可以用于屋面支撑及柱间支撑。当房屋中有起重量大于5t的桥式吊车时,吊车粱以下柱间支撑宜采用型钢支撑。

圆钢支撑与构件连接,可采用图4.1.3的形式。

圆钢支撑直径不宜小于16mm,圆钢与波浪腹板构件的夹角应在30°~60°范围内,宜接近40°。

5 在屋面的屋脊以及边跨处,支撑系杆不宜由檩条兼做。在其他部位的支撑系杆采用檩条兼做时,应在钢粱两侧设置隅撑井可靠连接,且应按照压弯构件验算其整体稳定性。

4.1.4 檩条与波浪腹板工形梁的连接方式应符合下列要求:

1 檩条与波浪腹板刚架梁上翼缘可采用檩托板连接或螺栓连接。

2 檩条在与波浪腹板刚架梁的翼缘连接时,可采用檩条简支接或连续搭接的连接方式。采用连续搭接的连接方式时,其最小总搭接长度,对Z型檩条不得小于3倍檩条高度,对C型檩条不得小于6倍檩条高度。

4.1.5 波浪腹板工形构件需要设置隅撑时,应符合下列要求:

隅撑可采用双侧隅撑[图4.1.5(a)]、单侧隅撑[图4.1.5(b)]或其他形式。隅撑宜连接在粱、柱构件的下(内)翼缘上,隅撑与粱、柱、檩条或墙粱应采用螺栓连接,隅撑与粱、柱构件腹板的夹角不宜小于45°。

4.1.6 波浪腹板工形构件板件拼接应符合下列要求:

1 不同厚度或宽度的翼缘板拼接时,在一侧相差4mm以上时,应分别在宽度方向或厚度方向从一侧或两侧做成坡度不大于1:2.5的斜角。直接承受动力荷载且需要进行疲劳计算的构件,斜角坡度不应大于1:4(图4.1.6)。

2 除寒冷地区需要验算疲劳的构件外,当符合以下情况时,板对接焊接时可不放坡:

1) 板与板一侧的厚度差小于4mm时,板与板对接焊接时可不放坡;

2) 梁柱连接节点处,节点板与梁翼缘的连接采用全熔透对接焊缝时,在节点板宽度和厚度方向可不故坡。

3 拼接位置及尺寸应符合下列要求:

沿腹板高度的拼接位置宜在整个构件的中心线上;腹板拼接宽度应大于300mm,长度应大于600mm;翼缘拼接长度不应小于两倍板宽,且应大于600mm;上下翼缘板和腹板的拼接焊缝应错开200mm以上;端板不允许拼接。

4.1.7 波浪腹板结构的变形应符合下列规定:

1 波浪腹板屋面坡度不宜小于5%;采用360°直立缝卷边屋面板时,屋面坡度不宜小于2%。

2 波浪腹板门式刚架结构的柱顶侧移限值,不应大于表4.1.7-1规定的限值;其他结构的柱顶侧移限值,应符合现行国家标准《钢结构设计规范》GB 50017的相关规定。

3 波浪腹板受弯构件的挠度与其跨度的比值,不应大于表4.1.7-2规定的限值。

表4.1.7-1 波浪腹板结构刚架柱顶位移计算值的限值

吊车 | 其他情况 | 柱顶位移限值 |

无吊车 | 当采用轻型金属墙板时 | H/60 |

当采用外挂预制轻质墙板时 | H/120 | |

有桥式吊车 | 当吊车有驾驶室时 | H/400 |

注:表中H为刚架柱高度。

表4.1.7-2 波浪腹板受弯构件的挠度与跨度比限值

波浪腹板刚架斜梁 | 斜梁挠度限值 |

仅支撑压型钢板屋面和冷弯型钢檩条 | l/180 |

支承混凝土楼(屋)面 |

|

注:1 l为斜梁跨度。

2 对悬臂梁,按悬伸长度的2倍计算受弯构件的跨度。

3 当屋面坡度较小时,对压型钢板和冷弯型钢檩条屋面尚应满足以下条件:

1)屋面坡度为2%时,屋面梁的挠度不大于l/300;

2)屋面坡度为2.4%时,屋面梁的挠度不大于l/250;

3)屋面坡度为3%时,屋面梁的挠度不大于l/200;

4)屋面坡度为3.33%时,屋面梁的挠度不大于l/180。

4.1.8 高强度螺栓连接的连接面处理应符合下列规定:

1 当高强度螺栓的连接采用承压型螺栓连接设计时,连接件之间的接触面应清除油污及浮锈。

2 当高强度螺栓的连接采用摩擦型设计时,接触面抗滑移系数应满足设计文件规定的要求。

3 当设计未对摩擦面抗滑移系数提出要求时,连接接触面可不做专门处理,也可不做摩擦面抗滑移试验。

4.1.9 波浪腹板开孔高度不宜大于腹板高度的2/3,且应满足抗剪强度与抗剪稳定承载力要求。

4.1.10 波浪腹板与翼缘板焊接时,当腹板厚度不大于4.0mm时可采用单面焊缝,当腹板厚度大于4.0mm时应采用双面焊缝。对于波浪腹板吊车梁构件及牛腿,腹板与翼缘连接应采用双面焊缝。

4.1.11 柱与底板的连接,柱与牛腿的连接,粱端板的连接,支承局部悬挂荷载的吊架及直接承受动力荷载的结构件等,除非设计专门规定,不得采用单面角焊缝。

4.2 节点构造

4.2.1 波浪腹板构件采用端板连接节点时,螺栓布置及端板厚度应符合下列要求:

1 端板连接节点应采用高强度螺栓。

2 端板连接时螺栓应在波浪腹板两侧成对布置,螺栓中心至波浪腹板构件翼缘表面的距离,应满足拧紧螺栓时的施工要求。螺栓中心至波浪腹板中心距离尚应考虑波浪腹板的腹板变幅对螺栓安装的影响,且不宜小于(35+a)mm,a为波浪腹板的波幅。高强度螺栓的中心距不应大于400mm,当端板上下两对螺栓间的最大距离大于400mm时,应在端板的中部增设一对螺栓。

3 端板节点的端板厚度宜大于理论计算所得的连接螺栓直径且不应小于16mm。端板厚度的设计应按本规程第5.6.2条执行。

4.2.2 节点加劲肋的设置应符舍下列要求:

1 在梁与中柱连接处、较大集中荷载作用处和翼缘转折处,应在腹板对应位置设置横向加劲肋。

2 加劲肋外伸部分截面宽厚比应符合bs/ts≤15的要求。

4.2.3 边柱与粱应采用刚性连接,可采用端板平放[图4.2.3(a)]、端板竖放[图4.2.3(b)]、端板斜放[图4 2.3(c)]与[图4.2.3(d)]等连接形式。

1-波浪腹板粱;2-波浪腹板柱;3-水平端板;4-平腹板;5-竖向加劲肋;6-竖向端板;7-水平加劲肋;8-斜向端板;9-盖板

4.2.4 中柱与梁的连接节点可采用刚接[图4.2.4(a)]、[图4.2.4(b)]与[图4.2.4(c)]或铰接[图4.2.4(d)]的连接形式。

1-波浪腹板梁;2-波浪腹板柱;3-水平端板;4-平腹板;5-竖向加劲肋;6-竖向端板;7-水平加劲肋;8-斜向端板

4.2.5 梁与梁的拼接连接节点可采用图4.2.5的形式。

4.2.6 吊车牛腿连接可采用图4.2.6的形式。

1-波浪腹板柱;2-平腹板;3-波浪腹板双侧外贴平板;4-水平加劲肋;5-腹板两侧竖向加劲肋;6-斜向加劲肋

4.2.7 节点处焊缝应符合下列要求:

1 当翼缘板的厚度小于或等于12mm时,翼缘板与端板间宜采用等强角焊缝;当翼缘板的厚度大于12mm时,翼缘板与端板间宜采用等强组合角焊缝或熔透焊缝。

2 腹板与端板间的焊缝可采用角焊缝或熔透焊缝。

3 当采用熔透焊缝时,焊缝质量等级应达到二级要求,其他焊缝质量等级应达到三级要求。

4.3 柱脚构造

4.3.1 波浪腹板工形截面柱的柱脚可采用铰接柱脚(图4.3.1-1)、平板式刚接柱脚(图4 3. 1-2)或埋入式柱脚(图4.3 1-3)。

1-波浪腹板柱;2-栓锭;3-底板;4-锚栓;5-纵向钢筋(示意);6-箍筋(示意);7-混凝土

4.3.2 柱脚底板的厚度应根据计算确定,但不应小于16mm。

4.3.3 柱脚锚栓不宜用于承受柱脚底部的水平剪力。此水平剪力可由底板与混凝土基础件的摩擦力(摩擦系数可取0.4)承受。当V≥0.4N时应设置抗剪键承受,同时基础应预留抗剪键所对应的槽口。其中,V是柱底最大水平剪力设计值;N是最大剪力设计值对应的组合中的柱底轴力设计值,以压力为正,当N为负值时取其值为0。

4.3.4 柱脚在地面以下的部分宜采用强度等级较低的混凝土包裹,并应使包裹的混凝土高出地面150mm以上。当柱脚底面在地面以上时,柱脚底面应高出地面100mm以上。

.

5 设计

5.1 一般规定

5.1.1 本章规定了波浪腹板构件的设计方法,包括截面强度计算模型以及构件强度、刚度与稳定计算公式。

5.1.2 波浪腹板构件在轴力、弯矩与剪力作用时,翼缘仅承担轴力与弯矩产生的截面法向应力,腹板仅承担截面剪力。

5.1.3 波浪腹板构件的焊接与螺栓连接应符合现行国家标准《钢结构设计规范》GB 50017及现行协会标准《门式刚架轻型房屋钢结构技术规程》CECS 102的相关规定。

5.1.4 波浪腹板构件用作门式刚架轻型房屋钢结构厂房吊车粱时,应满足现行协会标准《门式刚架轻型房屋钢结构技术规程》CECS 102中关于吊车吨位的要求。依据现行国家标准《钢结构设计规范》GB 50017设计的重型厂房,其波浪腹板吊车粱的最大吨位不宜超过50t。

5.2 受弯构件计算

5.2.1 在主平面内受弯的波浪腹板构件,其抗弯强度应按下式计算:

式中:Mx、My——同一截面处绕强轴(x轴)和弱轴(y轴)的弯矩设计值;

Wnx、Wny——对x轴和y轴忽略腹板贡献的净截面模量;

γx、γy——截面绕强轴和弱轴的塑性发展系数,取γx=1.0,γy=1.2;

f——钢材的抗弯强度设计值。

对于需要计算疲劳的梁,宜取γy=1.0。

5.2.2 在主平面内受弯的波浪腹板构件,其抗剪强度应按下式计算;

式中:V——计算截面处沿腹板平面作用的剪力设计值;

Awn——扣除开孔后波浪腹板的净截面面积;

fv——腹板钢材的抗剪强度设计值。

5.2.3 波浪腹板构件在主平面内的受弯挠曲值应按下式计算:

式中:kq——剪切变形影响系数,按表5.2.3取值;

bf——翼缘宽度;

tf——翼缘厚度;

hw——波浪腹板高度;

tw——波浪腹板厚度;

l——波浪腹板构件的跨度;

△M——按线弹性理论计算得到的梁跨中挠度,计算构件截面抗弯刚度时忽略腹板贡献。

表5.2.3 不同工况下的剪切变形影响系数 kq

工况 | 均布荷载作 用的简支梁 | 跨中集中荷载 作用的简支梁 | 均布荷载作 用的悬臂梁 | 边缘集中荷载 作用的悬臂梁 |

kq | 15.0 | 18.8 | 6.26 | 4.69 |

5.2.4 满足下列条件之一时,可不进行波浪腹板梁的整体稳定性计算:

1 有铺板(各种钢筋混凝土板和钢板)密铺在粱的受压翼缘上并与其牢固相连、能够阻止梁受压翼缘的侧向位移时;

2 等截面简支梁受压翼缘的自由长度l1与其宽度bf之比不超过现行国家标准《钢结构设计规范》GB 50017-2003表4.2.1所规定的数值时。

5.2.5 当不满足本规程第5.2.4条时,在最大刚度主平面内受弯的波浪腹板梁,其整体稳定性应按下式计算:

式中:Mx——绕强轴的最大弯矩的设计值;

Wx——接受压纤维确定的波浪腹板梁的毛截面模量,忽略腹板的贡献;

φb——波浪腹板粱的整体稳定系数,按本规程第5.2.6条确定。

5.2.6 波浪腹板梁的整体稳定系数应按下列公式计算:

式中:βb——波浪腹板梁整体稳定的等效临界弯矩系数,应按现行国家标准《钢结构设计规范》GB 50017-2003附录B的规定执行;

λy——波浪腹板粱在侧向支承点间对截面弱轴y的长细比,λy=l1/iy,l1见本规程第5.2.4条,iy为粱毛截面对y轴的截面回转半径,忽略腹板的贡献;

ηb——截面不对称影响系数:对双轴对称截面:ηb=0;对单轴对称工字形截面:加强受压翼缘,ηb=0.8(2ab-1):加强受拉翼缘,ηb=2ab一1;ab=I1/(I1+I2)式中I1、I2分别为受拉翼缘与受压翼缘绕y轴的惯性矩;

t0——受压翼缘的厚度。

5.2.7 波浪腹板屈曲后的受剪稳定承载力应按下式计算:

式中:V——计算截面处沿腹板平面作用的剪力设计值;

tw——波浪腹板厚度;

hw——波浪腹板高度;

φs——腹板的抗剪承载力稳定系数;

λs——用于波浪腹板受剪计算时的通用高厚比;

q——波浪腹板单个重复波浪的波长;

s——波浪腹板单个重复波浪展开后的长度;

Iz1——单位长度波浪板绕中性轴的面外惯性矩;

η——考虑开孔的腹板抗剪稳定承载力折减系数,当未开孔时,取1.0;当孔洞直径d在1/6hw~2/3hw范围内时,按公式(5.2.7-6)计算。

5.3 轴心受力构件计算

5.3.1 轴心受压构件和受拉构件,除高强度螺栓摩擦型连接处外,其强度应按下式计算:

式中:N——轴心拉力或轴心压力的设计值;

Afn——翼缘的净截面面积。

高强度螺栓摩擦型连接处的强度应按下列公式计算:

式中:n——在节点或拼接处,构件一端连接的高强度螺栓数目;

n1——所计算截面(最外列螺栓处)上高强度螺栓的数目;

Af——翼缘的毛截面面积。

5.3.2 轴心受压波浪腹板构件的稳定性按下式计算:

式中:φ——波浪腹板构件的轴心受压稳定系数,取截面两主轴稳定系数φx、φy中的较小者。

波浪腹板构件绕强轴的轴心受压稳定系数φx,应根据构件绕强轴的等效长细比λ0x;、钢材的屈服强度,按现行国家标准《钢结构设计规范》GB 50017-2003中附表C-2采用。

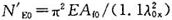

构件绕强轴的等效长细比λ0x应按下列公式计算:

式中:l0x——构件绕主轴x的计算长度;

ix——构件截面对主轴x的回转半径,忽略腹板贡献;

Aw——腹板截面面积。

波浪腹板构件绕弱轴的轴心受压稳定系数φy,应根据构件绕弱轴的长细比λy、钢材的屈服强度,按现行国家标准《钢结构设计规范》GB 50017-2003中表C-3采用。

构件绕弱轴的长细比按下式计算:

式中:l0y——构件绕主轴y的计算长度;

iy——构件截面对主轴y的回转半径,忽略腹板贡献。

5.4 压弯构件计算

5.4.1 弯矩作用在主平面内的波浪腹板拉弯构件、压弯构件,其强度应按下式计算:

式中:γx、γy——与截面模量相应的塑性发展系数,按本规程第5 2.1条确定。

5.4.2 弯矩作用在对称平面内的波浪腹板构件,其弯矩作用平面内稳定性应按下式计算:

式中:N——所计算构件段范围内的轴压力;

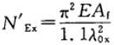

N'Ex——参数,

φx——弯矩作用平面内的轴心受压波浪腹板构件的稳定系数;

Mx——所计算构件段范围内的最大弯矩设计值;

M1x——在弯矩作用平面内对较大受压纤维的毛截面模量,忽略腹板的贡献;

βmx——等效弯矩系数。

等效弯矩系数 βmx应按下列规定采用:

1 框架柱和两端支承的构件:

1) 无横向荷载作用时:

2) 有端弯矩和横向荷载作用时:使构件产生同向曲率时,βmx=1.0;使构件产生反向曲率时,βmx=0.85;

3) 无端弯矩但有横向荷载作用时:βmx=1.0。

2 悬臂构件和分析内力未考虑二阶效应的无支撑纯框架和弱支撑框架柱,βmx=1.0。

5.4.3 弯矩作用在对称平面内的波浪腹板构件,其弯矩作用平面外稳定性应按下式计算:

式中:φy——弯矩作用平面外的轴心受压构件稳定系数,按第5.3.2条确定;

φb——波浪腹板粱的整体稳定系数,按本规程第5.2.6条确定;

Mx——所计算构件段范围内的最大弯矩设计值;

βtx——等效弯矩系数。

等效弯矩系数βtx应按下列规定采用:

1 在弯矩作用平面外有支承的构件,应根据两相邻支承点间构件段内荷载和内力情况确定:

1) 所考虑构件段无横向荷载作用时:

2) 所考虑构件段内有端弯矩和横向荷载作用时:使构件段产生同向曲率时,βtx=1.0;使构件段产生反向曲率时,βtx=0.85;

3) 所考虑的构件段内无端弯矩但有横向荷载作用时:βtx=1.0。

2 弯矩作用平面外为悬臂的构件,βtx=1.0。

5.4.4 波浪腹板变截面构件弯矩作用平面内的稳定性应按下列公式计算:

式中:N0——所计算构件段小头截面的轴心压力设计值;

M1——所计算构件段大头截面的弯矩设计值;

Af0——变截面构件小头的翼缘截面面积;

Wel——变截面构件大头截面最大受压纤维的截面模量,忽略腹板的贡献;

φxy——轴心受压稳定系数,其中计算长度系数应按现行协会标准《门式刚架轻型房屋钢结构技术规程》CECS 102:2002中第6.1.3条第2款的规定确定,长细比λ0x按小头截面回转半径,依据本规程第5.3.2条计算;

βm——等效弯矩系数,有侧移刚架柱的等效弯矩系数取1.0;

,其中λ0x以小头截面为准,按本规程第5.3.2条计算,计算长度系数应按现行协会标准《门式刚架轻型房屋钢结构技术规程》CECS 102:2002中第6.1.3条第2款的规定确定。

,其中λ0x以小头截面为准,按本规程第5.3.2条计算,计算长度系数应按现行协会标准《门式刚架轻型房屋钢结构技术规程》CECS 102:2002中第6.1.3条第2款的规定确定。5.4.5 波浪腹板变截面构件弯矩作用平面外稳定性应按照下列公式计算:

1 弯矩作用平面外稳定性:

式中:φy——波浪腹板轴心受压构件弯矩作用平面外的稳定系数,以小头截面为准,按本规程第5.3.2条确定,计算长度取纵向支撑点间的距离;

φbr——均匀受弯波浪腹板变截面构件的整体稳定系数,按照本条第2款确定;

N0——所计算构件段小头截面的轴心压力设计值;

M1——所计算构件段大头截面的弯矩设计值;

βt——等效弯矩系数,对一端弯矩为零的区段,按公式(5.4.5-2)计算;对两端弯曲应力基本相等的区段,B-1.0。

2 均匀受弯波浪腹板变截面构件的整体稳定系数φbr,按下列公式计算:

式中:φb1——均匀受弯波浪腹板变截面构件的弹性整体稳定系数;

iy0——小头截面受压翼缘绕y轴的回转半径;

Acf——受压翼缘的截面面积;

t0——小头截面受压翼缘的厚度;

l1——变截面构件计算区段的平面外计算长度,取支撑点之间的距离;

γ——变截面构件的楔率;

h0、h1——分别为小头,大头截面的高度。

5.4.6 波浪腹板单阶柱可分为上、下段分别计算,上、下段计算长度系数μ1、μ2可按照现行国家标准《钢结构设计规范》GB 50017确定,在计算柱线刚度比值时,柱截面的抗弯刚度计算不考虑腹板的贡献。

5.5 局部承压计算

5.5.1 当波浪腹板粱上翼缘作用有集中荷载时,腹板的局部承压承载力可按下式计算:

式中:P——集中荷载设计值,对动力荷载应考虑动力系数;

a1——集中荷载沿跨度方向的支承长度(以m为单位),对轨道上的轮压,可取0.05m;

hR——轨道的高度(以m为单位),对粱顶无轨道的粱hR=0;

Wef——集中荷载作用翼缘绕自身弱轴方向的净截面模量。

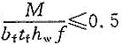

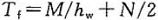

5.5.2 当波浪腹板梁受弯矩和上翼缘处集中荷载的共同作用时,局部承压承载力可按照下列规定计算:

当

时,按照公式(5.5.1)计算;

时,按照公式(5.5.1)计算;当

时,按照下式计算:

时,按照下式计算:式中:σc——按照公式(5.5.1)计算;

M——集中荷载作用截面的弯矩设计值。

5.5.3 粱的支承加劲肋,应按承受粱支座反力或固定集中荷载的轴心受压构件计算其在腹板平面外的稳定性。此受压构件的截面应包括加劲肋和加劲肋两侧

范围内的腹板,腹板可按照平腹板考虑,计算长度取腹板高度。

范围内的腹板,腹板可按照平腹板考虑,计算长度取腹板高度。当粱支承加劲肋的端部为刨平顶紧时,应按其所承受的支座反力或固定集中荷载计算其端面承压应力;当端部为焊接时,应按传力情况计算其焊缝应力。

支承加劲肋与腹板的连接焊缝,应按传力需要进行计算。

5.6 节点计算

1 当节点承受弯矩M和轴心力N共同作用时(图5.6.1),可将M与N转化为上翼缘的拉力

;拉力Tf由翼缘两侧的螺栓承受,每个螺栓承受的拉力Nt按下列公式计算:

;拉力Tf由翼缘两侧的螺栓承受,每个螺栓承受的拉力Nt按下列公式计算:当

时,

时,式中:M——端板处承受的弯矩设计值;

N——端板处承受的轴心力设计值,拉力为正值;

nf——受拉翼缘两侧螺栓的个数。

2 当受剪力V作用时,每个螺栓受承的剪力Nv按下式计算:

式中:V——端板处承受的剪力设计值;

n——端板上螺栓的个数。

3 摩擦型高强度螺栓按下式计算:

式中:

——一个高强度螺栓的抗拉承载力设计值;

——一个高强度螺栓的抗拉承载力设计值; ——一个高强度螺栓的抗剪承载力设计值。

——一个高强度螺栓的抗剪承载力设计值。与按现行国家标准《钢结构设计规范》GB 50017取值。

4 承压型高强度螺栓按下列公式计算:

式中:

——一个高强度螺栓的承压承载力设计值;

——一个高强度螺栓的承压承载力设计值;——一个高强度螺栓的抗剪承载力设计值。

与按现行国家标准《钢结构设计规范》GB 50017取值。

5.6.2 端板连接节点的端板厚度tp可按下列分类并计算:

Ⅰ 伸臂类端板:

Ⅱ 两邻边支承类端板:

Ⅲ 两对边支承类端板(端板外伸式),可按照上下翼缘间的两对边固支板进行计算;在轴力和弯矩作用下,仅有一个翼缘内侧的一对螺栓受拉时,端板厚度可按公式(5.6.2-3)计算;若上、下翼缘内侧的一对螺栓(共两对)均受拉时,端板厚度可按公式(5.6.2-4)计算;

Ⅳ 两对边支承类端板(端板平齐式),可按照上下翼缘间的两对边简支板进行计算;在轴力和弯矩作用下,仅有一个翼缘内侧的一对螺栓受拉时,端板厚度可按公式(5.6.2-5)计算;若上、下翼缘内侧的一对螺栓(共两对)均受拉时,端板厚度可按公式(5.6.2-6)计算;

式中:bp——端板宽度;

ef——螺栓中心至翼缘边缘的距离;

d——螺栓对之间的距离;

Nt——单个高强度螺栓受拉承载力设计值;

f——端板钢材的受弯强度设计值。

5.7 疲劳计算

1 对于直接承受动力荷载重复作用的波浪腹板钢结构构件,当应力变化的循环次数n等于或大于5×104时,应进行疲劳验算;

2 疲劳计算采用容许应力幅法,应力按弹性状态计算,容许应力幅按构件和连接类别以及应力循环次数确定,依照现行国家标准《钢结构设计规范》GB 50017的规定采用;

3 疲劳计算主要针对应力循环中出现拉应力的部位以及波浪腹板与翼缘的连接焊缝,特别是受孔洞、切割、焊接等影响部分的主体金属以及连接。对于在应力循环中不出现拉应力的部位,可不计算疲劳;

4 对重级、中级工作制的波浪腹板吊车粱,应进行疲劳强度计算;对于轻级工作制的波浪腹板吊车梁,可不计算其疲劳。

5.7.2 重级、中级工作制的波浪腹板吊车粱的疲劳可作为常幅疲劳,按下式计算:

af△σ≤[△σ]2×106 (5.7.2)

式中:△σ——按一台吊车标准值算出的计算应力幅,△σ=σmax-σmin;σmax——计算部位每次应力循环中的最大拉应力(取正值);

σmin——计算部位每次应力循环中的最小拉应力或压应力(拉应力取正值,压应力取负值);

af——欠载效应的等效系数,按表5.7.2-1采用;

[△σ]2×106——循环次数n为2×105次的容许应力幅,按表5.7.2-2采用。

表5.7.2-1 吊车粱欠载效应的等效系数af

吊车类别 | af |

重级工作制硬钩吊车(如均热炉车间夹钳吊车) | 1.0 |

重级工作制软钩吊车 | 0.8 |

中级工作制吊车 | 0.5 |

表5.7.2-2 循环次数n为2×106次的容许应力幅(N/mm² )

构件和连接类别 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

[△σ]2×106 | 176 | 144 | 118 | 103 | 90 | 78 | 69 | 59 |

.

6 施工

6.1 波浪腹板的轧制要求

6.1.1 波浪腹板轧制所用钢板应符合现行国家标准《冷轧钢板和钢带的尺寸、外形、重量及允许偏差》GB/T 708的有关规定。

6.1.2 波浪腹板波幅偏差的最大值△1=|a1-a2|与△2=|a1-a3|不应超过2mm,△2=a1-a3不应超过2mm,且不应超过波幅的1/10,波长偏差最大值△3=|q1-q2|不应超过4mm(图6.1.2)。

6.2 波浪腹板构件的焊接要求

6.2.1 手工焊接用的焊条应符合现行国家标准《碳钢焊条》GB/T 5117或《低合金钢焊条》GB/T 5118的规定,埋弧焊用碳钢焊丝和焊剂,应符合现行国家标准《埋弧焊用碳钢焊丝和焊剂》GB/T 5293规定,二氧化碳气体保护焊用的焊丝,应符合现行国家标准《气体保护电弧焊用碳钢、低合金钢焊丝》GB/T 8110的规定。

6.2.2 焊接材料应与母材强度相匹配。当两种不同强度钢材相连接时,应采用与低强度钢材相匹配的焊接材料。

6.2.3 焊接前应根据结构特点和焊接工艺规定的焊接顺序、方法和措施,确定具体的焊接参数,保证焊接质量。

6.2.4 当波浪腹板与端板、翼缘板连接采用对接焊缝和角焊缝时应符合下列规定:

1 波浪腹板与翼缘板的焊接宜采用自动连续焊接。

2 波浪腹板的粱柱翼缘板和腹板与端板的连接焊缝,应根据施工图要求的焊缝质量等级选择相应的焊接工艺进行施焊。施工图没有标明对接焊缝质量等级要求时,与端板连接的焊缝和板的拼接焊缝可按二级熔透焊缝施焊。

3 焊缝质量等级的要求应按现行国家标准《钢结构工程施工质量验收规范》GB 50205的规定执行。

6.2.5 钢材不平直应予矫直,构件有变形应予矫正。矫直或矫正时应采取下列措施:

1 顶床矫直时应加放垫模,垫模应垫在钢材(构件)受力性能较好的部位,并空出钢材表面突出物。不得使构件产生永久变形;

2 火焰烘烤时不得浇水,以防钢材变质;

3 锤击矫正时应加锤垫。

6.3 构件制作误差控制

表6.3.1 C级螺栓孔径的允许偏差(mm)

项目 | 允许偏差 |

直径 | +1.0 |

圆度 | 2.0 |

垂直度 | 0.03t,且不应大于2.0 |

6.3.2 螺栓孔孔距的允许偏差应符合表6.3.2的规定。

表6.3.2 螺栓孔孔距允许偏差(mm)

螺栓孔孔距范围 | ≤500 | 501~1200 | 1201~3000 | >3000 |

同一组内任意两孔间距离 | ±1.0 | ±1.5 | - | - |

相邻两组的端孔间距离 | ±1.5 | ±2.0 | ±2.5 | ±3.0 |

2 对接接头在拼接板一侧的螺栓孔为一组;

3 在两相邻节点或接头闸的螺栓孔为一组,但不包括上述两款所规定的螺栓孔;

4 受弯构件翼缘上的连接螺栓孔,每米长度范围内的爆栓孔为一组。

6.3.3 钢构件焊接应按现行行业标准《建筑钢结构焊接技术规程》JGJ 81的规定执行,焊接加工件及焊缝允许偏差应符合表6.3.3-1~表6.3.3.3的规定。

表6.3.3-1 焊接连接拼装的允许偏差(mm)

续表 6.3.3-1

表6.3.3-2 非熔透组合焊缝和角焊缝外形尺寸的允许偏差(mm)

表6.3.3-3 对接焊缝和组合焊缝的外形尺寸的允许偏差(mm)

续表 6.3.3-3

6.3.4 组装构件允许偏差应符合表6.3.4-1、表6.3.4-2的规定。

表6.3.4-1 钢柱外形尺寸允许偏差(mm)

表6.3.4-2 波浪腹板粱允许偏差(mm)

注:he为端板高度;h为粱高。

6.3.5 本章节未规定的构件制作偏差应符合现行行业标准《门式刚架轻型房屋钢构件》JG 144的有关规定。

6.4 构件安装误差控制

6.4.1 建筑物的定位轴线、基础轴线和标高、地脚螺栓的规格及其紧固应符合设计要求。

6.4.2 支承面、地脚螺栓(锚栓)的允许偏差应符合表6.4.2的规定。

表6.4.2 支承面、地脚螺栓(锚栓)的允许偏差(mm)

注:la为锚栓总长度

6.4.3 刚架柱安装的允许偏差应符合表6.4.3的规定。

表6.4.3 刚架柱安装的允许偏差(mm)

续表 6.4.3

6.4.4 刚架斜梁安装的允许偏差应符合表6.4.4的规定。

表6.4.4 刚架斜粱安装的允许偏差(mm)

6.4.5 吊车粱安装的允许偏差应符合表6.4.5的规定。

表6.4.5 吊车粱安装的允许偏差(mm)

续表6.4.5

6.4.6 本章节未规定的构件安装允许偏差,应符合现行国家标准《钢结构工程施工质量验收规范》GB 50205的有关规定。

6.5 钢构件除锈与涂装防腐

6.5.1 应用在工业建筑中的波浪腹板构件,其防腐蚀设计应按照现行国家标准《工业建筑防腐蚀设计规范》GB 50046的规定执行。在强腐蚀介质环境下不得使用波浪腹板构件,否则应有可靠的涂装预防措施。

6.5.2 钢构件的除锈方法、除锈等级和涂层的种类、厚度、涂装方法,应考虑构件的基材种类、钢材表面原始状态、构件所处的环境、涂层的预期耐蚀寿命和工程造价等因素综合确定。

6.5.3 无论是采用手工除锈还是喷射或抛射除锈,钢构件表面的除锈等级不应低于现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB/T 8923中除锈等级的最低要求,且不应低于表6.5.3规定的各种底漆或防腐漆要求的最低除锈等级要求。

表6.5.3 各种底漆或防腐漆要求的最低除锈等级

涂料种类 | 除锈等级 |

醇酸等底漆或防腐漆 | St2 |

高氯化聚乙烯、氯化橡胶、氯磺化聚乙烯、 | Sa2 |

无机富锌漆、有机硅、过氯乙烯等底漆 | Sa2.5 |

6.5.4 钢结构涂装工程应在构件制作质量经检验符合标准后进行。

6.5.5 表面处理后到涂底漆的时间间隔不应超过6h,在此期间表面应保持洁净,严禁沾水和油污等。

6.5.6 涂装应在适宜的温度、湿度和清洁环境中进行,并应符合下列规定:

1 涂装固化应符合涂料产品说明书的要求,当产品说明书无要求时,涂装固化温度以5℃~38℃为宜;

2 施工环境相对湿度不应大于85%,构件表面有结露时不得涂装;

3 涂膜固化时间与环境温度、相对湿度和涂装品种有关,每道涂层涂装后,表面至少在4h内不得被雨淋和沾污。

6.5.7 构件涂底漆后,应在明显位置标注构件代号。

6.5.8 施工图中应注明暂时不涂底漆的部位不得涂漆,待安装完毕后补涂。

6.5.9 应在图纸中注明对涂层进行定期的检查和维护,以保证构件的耐久性。

6.5.10 除锈和涂装工程验收应包括在中间检查和竣工验收中。

.

7 验收

7.1 一般规定

7.1.1 波浪腹板钢结构工程验收应符合现行国家标准《钢结构工程施工质量验收规范》GB 50205的规定。

7.1.2 波浪腹板钢结构工程施工质量的验收应在施工单位自检合格的基础上,按照检验批的划分,进行波浪腹板钢结构分项工程验收。

7.1.3 波浪腹板钢结构分项工程可包含若干个检验批,其中,波浪腹板及其构件应专门作为一个检验批,并应执行本规程附录A的检验规定和填写验收记录。

7.2 波浪腹板验收

Ⅰ 主控项目

7.2.1 波浪腹板高度、腹板宽度、波幅、夹角、波长均应符合设计及相关标准的规定。

检查数量:全数检查。

检验方法:观察检查和尺量。

7.2 2 波浪腹板成型后板面不应有裂纹。

检查数量:每批同类构件抽查5%,且不少于10件。

检查方法:观察检查和用10倍放大镜检查。

7.2.3 波浪腹板焊接前应进行焊接工艺评定,并应根据评定结果制定焊接工艺参数、焊接顺序、方法、措施等施工方案,确保焊接质量。

检查数量:全数检查。

检验方法:检查焊接工艺评定报告和焊接方案。

Ⅱ 一般项目

7.2.4 波浪腹板的允许误差应符合表7.2.4的规定。

检查数量:每批同类构件抽查5%,且不少于10件。

检查方法:用尺检查。

表7.2.4 波浪腹板的尺寸允许误差(mm)

项目 | 允许误差 |

波幅a | ±2 |

波长q | ±4 |

腹板高度hw | ±4 |

7.2.5 波浪腹板成型后不应有凹凸和皱褶。

检查数量:每批同类构件检查5%。

检查方法:观察检查。

7.3 工程质量验收

7.3.1 波浪腹板钢结构分项工程竣工验收应由建设单位组织实施,勘察单位、设计单位、监理单位、施工单位应共同参与。参加验收的各方人员应具备规定的资格。

7.3.2 波浪腹板钢结构分项工程施工质量的合格应在各检验批均合格的基础上,进行质量控制资料检查、材料性能复验资料检查、观感质量现场检查。各项检查均应要求资料完整、质量合格。

7.3.3 检验批合格质量应符合现行国家标准《钢结构工程施工质量验收规范》GB 50205和本规程的相关规定,并达到下列要求:

1 主控项目必须符合合格质量标准的要求。

2 一般项目其检验结果应有80%及以上的检验点符合合格质量标准的要求,且最大值不应超过其允许值的1.2倍。

3 质量检查记录、质量证明文件等资料应完整。

7.3.4波浪腹板钢结构分项工程施工质量控制资料应包括材料和证明文件、材料实验报告、焊缝质量检测报告、各检验批记录等,并应符合设计文件的要求。

7.3.5 波浪腹板钢结构分项工程施工材料复验资料应包括涉及结构安全性能的原材料及成品的见证取样复验报告,承担见证取样检测及有关结构安全检测的单位应具有相应资质。

7.3.6 波浪腹板钢结构分项工程施工质量现场检查应包括涂层防护外观质量检查、外形观感检验。

7.3.7 波浪腹板钢结构分项工程竣工验收时应提交下列文件和记录:

1 设计图纸和相关设计文件;

2 施工现场管理记录;

3 有关安全及功能的检验和见证检测记录;

4 各检验批检验记录;

5 原材料成品质量合格证明文件,中文标志性检验报告;

6 不合格检验批的处理报告;

7 其他有关文件和记录。

附录A 波浪腹板钢结构验收记录表

本规程用词说明

1 为便于在执行本规程条文时区别对待,对要求严格程度不同的用词说明如下:

1) 表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2) 表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3) 表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4) 表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

《建筑抗震设计规范》GB 50011

《钢结构设计规范》GB 50017

《冷弯薄壁型钢结构技术规范》GB 50018

《工业建筑防腐蚀设计规范》GB 50046

《钢结构工程施工质量验收规范》GB 50205

《碳素结构钢》GB/T 700

《冷轧钢板和钢带的尺寸、外形、重量及允许偏差》GB/T 708

《低合金高强度结构钢》GB/T 1591

《焊接结构用耐候钢》GB/T 4172

《碳钢焊条》GB/T 5117

《低合金钢焊条》GB/T 5118

《埋弧焊用碳钢焊丝和焊剂》GB/T 5293

《气体保护电弧焊用碳钢、低合金钢焊丝》GB/T 8110

《涂装前钢材表面锈蚀等级和除锈等级》GB/T 8923

《建筑结构用钢板》GB/T 19879

《建筑钢结构焊接技术规程》JGJ 81

《门式刚架轻型房屋钢构件》JG 144

《门式刚架轻型房屋钢结构技术规程》CECS 102