标准规范下载简介

在线阅读

中华人民共和国国家标准

建筑通风和排烟系统用防火阀门

Fire dsmpers for building venting and smoke-venting system

GB 15930-2007

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2007年04月27日

实施日期:2008年01月01日

前 言

本标准第6章(6.7.1、6.7.2除外)和第8章为强制性条款,其余为推荐性条款。

本标准代替GB 15930-1995《防火阀试验方法》和GB 15931-1995《排烟防火阀试验方法》,纳入并调整了GB 15930-1995、GB 15931-1995和GA 481-2004《排烟阀(口)》中适用的内容。与GB 15930-995相比,本标准主要变化如下:

——标准名称修改为《建筑通风和排烟系统用防火阀门》;

——将术语修改为术语和定义(见第3章);

——增加了分类及标记(见第4章);

——增加了材料及零部件(见第5章);

——增加了要求(见第6章);

——增加了试验方法的项目使其和增加的要求一一对应(见第7章);

——增加了检验规则(见第8章);

——增加了标志、包装、储运和贮存(见第9章);

——增加了排烟阀的技术要求。

本标准自实施之日起,GA 481-2004《排烟阀(口)》同时废止。

本标准由中华人民共和国公安部提出。

本标准由全国消防标准化技术委员会第八分技术委员会归口。

本标准由公安部天津消防研究所负责起草。

本标准参加起草单位:广州市泰昌实业有限公司。

本标准主要起草人:解凤兰、赵华利、纪祥安、李希全、张君娜、张丽梅。

本标准所代替标准的历次版本发布情况为:

——GB 15930-1995;

——GB 15931-1995。

1 范围

本标准规定了建筑通风、空气调节和排烟系统用防火阀、排烟防火阀、排烟阀(以下通称为阀门)的术语和定义、分类及标记、材料及配件、要求、试验方法、检验规则、标志、包装、储运和贮存等。

本标准适用于工业与民用建筑、地下建筑的通风和空气调节系统中设置的防火阀,工业与民用建筑、地下建筑的机械排烟系统中设置的排烟防火阀、排烟阀。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 191 包装储运图示标志(GB/T 191-2000,eqv ISO 780:1997)

GB/T 1804-2000 一般公差 未注公差的线性和角度尺寸的公差(eqv ISO 2768-1:1989)

GB/T 2624 流量测量节流装置 用孔板、喷嘴和文丘里管测量充满圆管的流体流量

GB 4717-1993 火灾报警控制器通用技术条件

GB 9969.1 工业产品使用说明书 总则

GB/T 9978-1999 建筑构件耐火试验方法(neq ISO/FDIS 834-1:1997)

GB/T 13306 标牌

GB/T 13384 机电产品包装通用技术条件

GB/T 14436 工业产品保证文件 总则

3 术语和定义

下列术语和定义适用于本标准。

3.1 防火阀 fire damper

安装在通风、空气调节系统的送、回风管道上,平时呈开启状态,火灾时当管道内烟气温度达到70℃时关闭,并在一定时间内能满足漏烟量和耐火完整性要求,起隔烟阻火作用的阀门。

防火阀一般由阀体、叶片、执行机构和温感器等部件组成。

3.2

排烟防火阀 fire damper in smoke-venting system

安装在机械排烟系统的管道上,平时呈开启状态,火灾时当排烟管道内烟气温度达到280℃时关闭,并在一定时间内能满足漏烟量和耐火完整性要求,起隔烟阻火作用的阀门。

排烟防火阀一般由阀体、叶片、执行机构和温感器等部件组成。

3.3

排烟阀 smoke damper

安装在机械排烟系统各支管端部(烟气吸入口)处,平时呈关闭状态并满足漏风量要求,火灾或需要排烟时手动和电动打开,起排烟作用的阀门。带有装饰口或进行过装饰处理的阀门称为排烟口。

排烟阀一般由阀体、叶片、执行机构等部件组成。

.

4 分类及标记

4.1 按阀门控制方式分类见表1

表1 按阀门控制方式分类

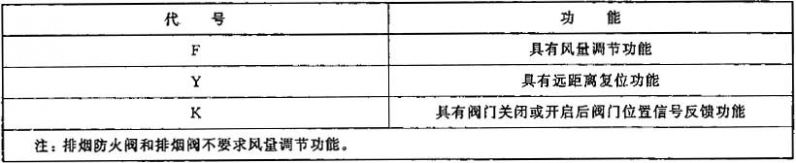

4.2 按阀门功能分类见表2

表2 按阀门功能分类

4.3 按外形分类分为矩形阀门和圆形阉门

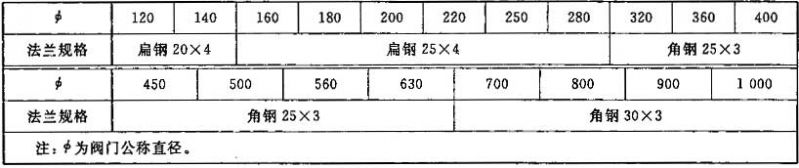

4.3.1 圆形阀门常用规格见表3。

表3 圆形阀门常用规格 单位为毫米

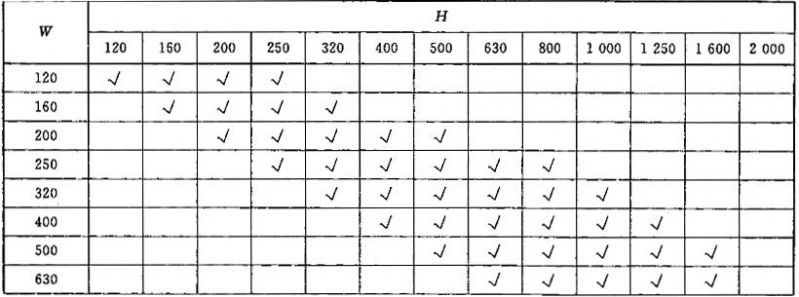

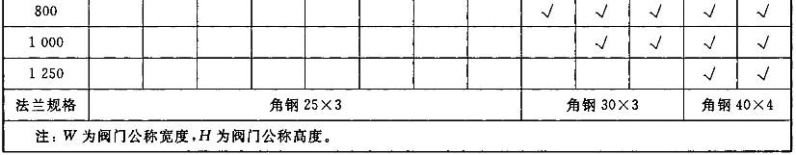

4.3.2 矩形阀门常用规格见表4。

表4 矩形阀门常用规格 单位为毫米

4.4 标记

4.4.2 排烟防火阀的名称符号为PFHF。

4.4.3 排烟阀的名称符号为PYF。

4.4.4 阀门标记为:

标记示例

示例1:FHF WSDj-F-630×500表示具有温感器自动关闭、手动关闭、电控电机关闭方式和风量调节功能,公称尺寸为630mm×500mm的防火阀。

示例2:PFHF WSDc-Y-ф1000表示具有温感器自动关闭、手动关闭、电控电磁铁关闭方式和距离复位功能,公称直径为1000mm的排烟防火阀。

示例3:PYF SDc-K-400×400表示具有手动开启、电控电磁铁开启方式和阀门开启位置信号反馈功能,公称尺寸为400mm×400mm的排烟阀。

.

5 材料及配件

5.1 材料及零部件

5.1.1 阀体、叶片、挡板、执行机构底板及外壳宜采用冷轧钢板、镀锌钢板、不锈钢板或无机防火板等材料制作。

5.1.2 排烟阀的装饰口宜采用铝合金、钢板等材料制作。

5.1.3 轴承、轴套,执行机构中的棘(凸)轮等重要活动零部件,采用黄铜、青铜、不锈钢等耐腐蚀材料制作。

5.1.4 各类弹簧的制作应符合相应的国家标准要求。

5.2 配件

5.2.1 阀门的执行机构应是经国家认可授权的检测机构检测合格的产品。

5.2.2 防火阀或排烟防火阀执行机构中的温感器元件上应标明其公称动作温度。

.

6 要求

6.1 外观

6.1.1 阀门上的标牌应牢固,标识应清晰、准确。

6.1.2 阀门各零部件的表面应平整,不允许有裂纹、压坑及明显的凹凸、锤痕、毛刺、孔洞等缺陷。

6.1.3 阀门的焊缝应光滑、平整,不允许有虚焊、气孔、夹渣、疏松等缺陷。

6.1.4 金属阀门各零部件的表面均应作防锈、防腐处理,经处理后的表面应光滑、平整,涂层,镀层应牢固,不应有剥落、镀层开裂以及漏漆或流淌现象。

6.2 公差

阀门的线性尺寸公差应符合GB/T 1804-2000中所规定的c级公差等级。

6.3 驱动转矩

防火阀或排烟防火阀叶片关闭力在主动轴上所产生的驱动转矩应大于叶片关闭时主动轴上所需转矩的2.5倍。

6.4 复位功能

阀门应具备复位功能,其操作应方便、灵活、可靠。

6.5 温感器控制

6.5.1 基本要求

防火阀或排烟防火阀应具备温感器控制方式,使其自动关闭。

6.5.2 温感器不动作性能

6.5.2.1 防火阀中的温感器在65℃±0.5℃的恒温水浴中5min内应不动作。

6.5.2.2 排烟防火阀中的温感器在250℃±2℃的恒温油浴中5min内应不动作。

6.5.3 温感器动作性能

6.5.3.1 防火阀中的温感器在73℃±0.5℃的恒温水浴中1min内应动作。

6.5.3.2 排烟防火阀中的温感器在285℃±2℃的恒温油浴中2min内应动作。

6.6 手动控制

6.6.1 防火阀或排烟防火阀宜具备手动关闭方式;排烟阀应具备手动开启方式。手动操作应方便、灵活、可靠。

6.6.2 手动关闭或开启操作力应不大于70N。

6.7 电动控制

6.7.1 防火阀或排烟防火阀宜具备电动关闭方式;排烟阀应具备电动开启方式。具有远距离复位功能的阀门,当通电动作后,应具有显示阀门叶片位置的信号输出。

6.7.2 阀门执行机构中电控电路的工作电压宜采用DC24V的额定工作电压。其额定工作电流应不大于0.7A。

6.7.3 在实际电源电压低于额定工作电压15%和高于额定工作电压10%时,阀门应能正常进行电控操作。

6.8 绝缘性能

阀门有绝缘要求的外部带电端子与阀体之间的绝缘电阻在常温下应大于20MΩ。

6.9 可靠性

6.9.1 关闭可靠性

防火阀或排烟防火阀经过50次关开试验后,各零部件应无明显变形、磨损及其他影响其密封性能的损伤,叶片仍能从打开位置灵活可靠地关闭。

6.9.2 开启可靠性

6.9.2.1 排烟阀经过50次开关试验后,各零部件应无明显变形、磨损及其他影响其密封性能的损伤,电动和手动操作均应立即开启。

6.9.2.2 排烟阀经过50次开关试验后,在其前后气体静压差保持在1000Pa±15Pa的条件下,电动和手动操作均应立即开启。

6.10 耐腐蚀性

经过5个周期,共120h的盐雾腐蚀试验后,阀门应能正常启闭。

6.11 环境温度下的漏风量

6.11.1 在环境温度下,使防火阀或排烟防火阀叶片两侧保持300Pa±15Pa的气体静压差,其单位面积上的漏风量(标准状态)应不大于500m³/(m²·h)。

6.11.2 在环境温度下,使排烟阀叶片两侧保持1000Pa±15Pa的气体静压差,其单位面积上的漏风量(标准状态)应不大于700m³/(m²·h)。

6.12 耐火性能

6.12.1 耐火试验开始后1min内,防火阀的温感器应动作,阀门关闭。

6.12.2 耐火试验开始后3min内,排烟防火阀的温感器应动作,阀门关闭。

6.12.3 在规定的耐火时间内,使防火阀或排烟防火阀叶片两侧保持300Pa±15Pa的气体静压差,其单位面积上的漏烟量(标准状态)应不大于700m³/(m²·h)。

6.12.4 在规定的耐火时间内,防火阀或排烟防火阀表面不应出现连续10s以上的火焰。

6.12.5 防火阀或排烟防火阀的耐火时间应不小于1.50h。

.

7 试验方法

7.1 基本要求

7.1.1 试件的结构、使用材料及零部件应与实际使用情况相符。

7.1.2 试验应在清洁的试件上进行,试验过程中不允许更换零部件。

7.2 外观

阀门的外观质量采用目测及手触摸相结合的方法进行检验。

7.3 公差

阀门的线性尺寸公差采用钢卷尺进行测量。钢卷尺的准确度为±1mm。

7.4 驱动转矩

7.4.1 试验设备

弹簧测力计或其他测力计,准确度为2.5级;钢卷尺或直尺,准确度为±1mm。

7.4.2 试验步骤

7.4.2.1 将防火阀或排烟防火阀按使用状态固定后,卸去产生关闭力的重锤、弹簧、电机或气动件等。用测力计牵动叶片的主叶片轴,使其从全开状态到关闭状态,读出叶片关闭时主叶片轴上所需的最大拉力并测量出力臂,计算出最大转矩。转矩的计算公式为:

M=F·h .............(1)

式中:M——转矩,单位为牛顿·米(N·m):

F——拉力,单位为牛顿(N);

h——力臂,单位为米(m)。

7.4.2.2 测量并计算出重锤、弹簧、电机或气动件等实际施加于防火阀或排烟防火阀主叶片轴上的驱动转矩。驱动转矩按公式(1)计算。

7.4.2.3 计算防火阀或排烟防火阀主叶片轴的驱动转矩与所需转矩之比值。

7.5 复位功能

输入电控信号或手动操作阀门的复位机构,目测阀门的复位情况。

7.6 温感器控制

7.6.1 试验设备

带有加热器和搅拌器的水浴槽或油浴槽以及必要的测控仪表。测量水温的仪表的准确度为±0.5℃。测量油温的仪表的准确度为±2℃。

7.6.2 试验步骤

7.6.2.1 防火阀中的温感器

a)调控加热器将水浴槽中的水加热,同时打开搅拌器,当水温达到65℃±5℃并保持恒温时,将温感器感温元件端完全浸入水中5min,观察温感器的动作情况。

b)取出温感器,自然冷却至常温。调控加热器将水浴槽中的水继续加热,当水温达到73℃±0.5℃并保持恒温时,将温感器感温元件端完全浸入水中1mm,观察温感器的动作情况。

7.6.2.2 排烟防火阀中的温感器

a)调控加热器将油浴槽中的油加热,达到一定温度时,打开搅拌器,当油温达到250℃±2℃并保持恒温时,将温感器感温元件端完全浸入油中5min,观察温感器的动作情况。

b)取出温感器,自然冷却至常温。调控加热器将油浴槽中的油继续加热,当油温达到285℃±2℃并保持恒温时,将温感器感温元件端完全浸入油中2min,观察温感器的动作情况。

7.7 手动控制

7.7.1 试验设备

弹簧测力计或其他测力计,测力计的准确度为2.5级。

7.7.2 试验步骤

7.7.2.1 使阀门处于全开或关闭状态,将测力计与手动操作的手柄、拉绳或按钮相连,通过测力计将力施加其上,使阀门关闭或开启。所测得的作用力即为手动关闭或开启操作力。

7.7.2.2 目测阀门手动操作是否方便、灵活,可靠。

7.8 电动控制

7.8.1 叶片位置输出信号

使阀门处于关闭或开启状态,接通执行机构中的复位电路,阀门应开启或关闭,用万用表测量阀门叶片所处位置的输出信号。

7.8.2 额定电流和额定电压

阀门执行机构中电控电路的额定工作电压和额定工作电流采用准确度不低于0.5级、量程不大于实际测量值两倍的电压表和电流表进行测量。

7.8.3 耐电压波动

7.8.3.1 试验设备

直流稳压电源。最大输出电压为30V。

7.8.3.2 试验步骤

7.8.3.2.1 使阀门处于全开或关闭状态,将直流稳压电源与执行机构中的电控电路相连,调节直流稳压电源的输出电压,使其值比阀门的额定工作电压值低15%,接通控制电路,阀门应动作关闭或开启。

7.8.3.2.2 断开控制电路,将阀门全开或关闭,调节直流稳压电源的输出电压,使其值比阀门的额定工作电压值高10%,接通控制电路,阀门应动作关闭或开启。

7.9 绝缘性能

阀门电器绝缘电阻按GB 4717-1993中5.8.3的规定进行测量,其试验设备应符合GB 4717-1993中5.8.4的规定。

7.10 可靠性

7.10.1 关闭可靠性

将防火阀或排烟防火阀打开,启动执行机构,便其关闭。如此反复操作共50次。

当防火阀或排烟防火阀同时具有几种不同控制方式时,应均衡分配50次操作次数。对于具有调节功能的防火阀应分别在最大、最小开启位置做试验,并均衡分配操作次数。

注:对于温感器控制方式,可根据温感器控制的工作原理进行模拟试验。

7.10.2 开启可靠性

7.10.2.1 试验设备

试验设备应符合7.12.1的规定。

7.10.2.2 试验步骤

7.10.2.2.1 将排烟阀按实际使用情况安装,并处于关闭状态,启动执行机构,使其打开。如此反复作共50次。其中电动和手动各进行25次操作。

7.10.2.2.2 经50次开关试验后,关闭排烟阀,启动引风机,调整进气阀和调节阀,使排烟阀前后的气体静压差为1000Pa±15 Pa,待稳定60s后,分别电动和手动开启排烟阀,观察其开启情况。

7.11 耐腐蚀性

7.11.1 试验设备

盐雾箱或盐雾室。

盐雾箱(室)内的材料不应影响盐雾的腐蚀性能;盐雾不能直接喷射在阀门上;箱(室)顶部的凝聚盐水液不得滴在阀门上;从四壁流下的盐水液不得重新使用。

盐雾箱(室)内应有空调设备,将盐雾箱(室)内空气温度控制在35℃±2℃范围内,并保持相对湿度大于95%。

盐水溶液由化学纯氯化钠和蒸馏水组成,其质量浓度为(5±0.1)%,pH值控制在6.5~7.2之间。

应控制降雾量在1mL/(h·80cm²)~2mL/(h·80cm²)之间。

7.11.2 测量仪表的准确度

温度:±0.5℃;

湿度:±2%。

7.11.3 试验步骤

7.11.3.1 试验开始前,应用洗涤剂将阀门表面上所有油脂洗净。将阀门安装在盐雾箱(室)内。其开口向上,并使阀门各叶片的轴线与水平面均成15°~30°角。

7.11.3.2 试验时阀门呈开启状态,以24h为1周期,先连续喷雾8h,然后停16h,共试验5个周期。

7.11.3.3 喷雾时,盐雾箱(室)内保持温度35℃±2℃,相对湿度大于95%;停止喷雾时,不加热,关闭盐雾箱(室),自然冷却。

7.11.3.4 试验结束后,取出阀门,在室温下干燥24h后,对阀门进行开关试验。

7.12 环境温度下的漏风量

7.12.1 试验设备

7.12.1.1 基本设备

包括气体流量测量系统和压力测量及控制系统两部分。

7.12.1.2 气体流量测量系统

由连接管道、气体流量计和引风机系统组成。

a)连接管道:阀门通过连接管道与气体流量计相连。连接管道选用不小于1.5mm厚的钢板制造。对于矩形阀门,管道开口的宽度和高度与阀门的出口尺寸相对应,管道的长度为开口对角线的两倍,最长为2m。对于圆形阀门,管道开口的直径与阀门的出口尺寸相对应,管道的长度为开口直径的两倍,最长为2m。

b)气体流量计:宜采用标准孔板。孔板的加工、制作、安装均应符合GB/T 2624的规定。在测量管道的前端应装配气体流动调整器。

c)引风机系统:包括引风机、进气阀、调节阀,以及连接气体流量计与引风机的柔性管道。

7.12.1.3 压力测量及控制系统

阀门前、后的压力通过压力传感器测量。压力导出口应在连接管道侧面中心线上,距阀门的距离为管道长度的0.75倍。阀门前、后的静压差通过进气阀和调节阀调节控制。

7.12.2 测量仪表的准确度

温度:±2.5℃;

压力:±3Pa;

流量:±2.5%。

7.12.3 试验步骤

7.12.3.1 将阀门安装在测试系统的管道上,并处于关闭状态,其入口用不渗漏的板材密封。启动引风机,调整进气阀和调节阀,使阀门前后的气体静压差为300Pa±15Pa或1000Pa±15Pa。侍稳定60s后,测量并记录孔板两侧差压、孔板前气体压力和孔板后测量管道内的气体温度。同时,测量并记录试验时的大气压力,按照GB/T 2624中的计算公式计算出该状态下的气体流量。应1min测量一次,连续测量3次,取平均值,该值为系统漏风量。如果系统漏风量大于25m³/h,应调整各连接处的密封,直到系统漏风量不大于25m³/h时为止。

7.12.3.2 拆去阀门入口处的密封板材,阀门仍处于关闭状态,调整进气阀和调节阀,使阀门前后的气体静压差仍保持在300Pa±15Pa或1000Pa±15Pa,待稳定60s后,测量并记录孔板两侧差压、孔板前气体压力和孔板后测量管道内的气体温度。同时,测量并记录试验时的大气压力。按照GB/T 2624中的计算公式计算出该状态下的气体流量。

注:防火阀和排烟防火阀选用的气体静压差为300Pa±15Pa,排烟阀选用的气体静压差为1000Pa±15Pa。

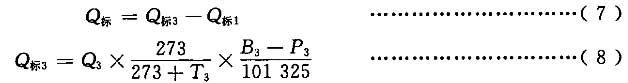

7.12.3.3 环境温度下,阀门漏风量计算公式:

式中:Q——环境温度下阀门单位面积的漏风量(标准状态),单位为立方米每平方米小时[m³/(m²·h)];

Q标——环境温度下阀门的漏风量(标准状态),单位为立方米每小时(m³/h);

S——阀门开口净面积,单位为平方米(m²);

Q标2——环境温度下阀门与系统漏风量之和(标准状态),单位为立方米每小时(m³/h);

Q标1——环境温度下系统漏风量(标准状态),单位为立方米每小时(m³/h);

Q2——按7.12.3.2实测漏风量,单位为立方米每小时(m³/h);

T2——按7.12.3.2实测管道内的气体温度,单位为摄氏度(℃);

B2——按7.12.3.2实测大气压力,单为帕斯卡(Pa);

P2——按7.12.3.2实测孔板前的气体压力,单位为帕斯卡(Pa);

Q1——按7.12.3.1实测漏风量,单位为立方米每小时(m³/h);

T1——按7.12.3.1实测管道内的气体温度,单位为摄氏度(℃);

B1——按7.12.3.1实测大气压力,单位为帕斯卡(Pa);

P1——按7.12.3.1实测孔板前的气体压力,单位为帕斯卡(Pa)。

7.13 耐火性能

7.13.1 试验设备

7.13.1.1 基本设备

包括耐火试验炉、气阵流量测量系统、温度测量系统和压力测量及控制系统四部分。在试验炉与阀门之间有一段用厚度不小于1.5mm的钢板制造的连接管道,其开口尺寸与阀门的进口尺寸相对应,长度大于0.3m。

7.13.1.2 耐火试验炉

耐火试验炉应达到GB/T 9978-1999中5.1规定的升温条件和5.2规定的压力条件。

7.13.1.3 气体流量测量系统

气体流量测量系统与7.12.1.2相同。

7.13.1.4 温度测量系统

炉内温度(试件向火面温度)采用丝径为0.75mm~1.00mm的热电偶测量。其热端伸出套管长度不少于25mm。热电偶的数量不得少于5个,其中1个设在阀门向火面的中心,其余4个分设在阀门四分之一面积的中心。测量点与阀门的距离在试验过程中应控制在50mm~150mm之内。管道内的烟气温度采用丝径为0.5mm的热电偶或同等准确度的其他仪表测量。测量点位于孔板后测量管道的中心线上,与孔板的距离为测量管道直径的二倍。

7.13.1.5 压力测量及控制系统

压力测量及控制系统与7.12.1.3相同。

7.13.2 测量仪表的准确度

温度:炉温15C,其他±2.5℃;

压力:±3Pa;

流量:±2.5%;

时间:±2s。

7.13.3 安装

试验时阀门应安装在试验炉的外侧,由前连接管道穿过垂直分隔构件与试验炉相连。

试验用分隔构件应与实际使用时相一致,当其不能确定时,可选用混凝土或砖结构,其厚度不应小于100mm。制作分隔构件时,应进行常规养护及干燥处理。

7.13.4 受火条件

耐火试验时的气流方向应与阀门的实际气流方向一致。

7.13.5 试验步骤

7.13.5.1 将阀门安装在测试系统的管道上并使其处于开启状态。调节引风机系统,使气流以0.15m/s的速度通过阀门,并保持气流稳定。

注:0.15m/s的速度形成的气体测量为540m³/(m²·h)。

7.13.5.2 试验炉点火。当阀门向火面平均温度达到50℃时为试验开始时间。控制向火面温升达到GB/T 9978-1999中5.1规定的升温条件。

7.13.5.3 记录阀门的关闭时间。当阀门关闭后,调节引风机系统,使其前后的气体静压差保持在300Pa±15Pa的范围内。

7.13.5.4 控制炉内压力达到GB/T 9978-1999中5.2规定的压力条件。

7.13.5.5 测量并记录孔板两侧差压、孔板前气体压力和孔板后测量管道内的气体温度。时间间隔不大于2min。按照GB/T 2624中的计算公式计算出各时刻的气体流量。

7.13.5.6 测量并记录试验过程中的大气压力。

7.13.5.7 耐火试验时阀门漏烟量的计算公式:

式中:Q——耐火试验时阀门单位面积的漏风量(标准状态),单位为立方米每平方米小时[m³/(m²·h)];

Q标——耐火试验时阀门的漏烟量(标准状态),单位为立方米每小时(m³/h);

S——阀门开口净面积,单位为平方米(m²);

Q标3——耐火试验时阀门与系统漏烟量之和(标准状态),单位为立方米每小时(m³/h);

Q标1——按7.12.3.3公式(5)计算的系统漏风量(标准状态),单位为立方米每小时(m³/h);

Q3——按7.13.5.5实测耐火试验各时刻的漏烟量,单位为立方米每小时(m³/h);

T3——按7.13.5.5实测耐火试验各时刻管道内的气体温度,单位为摄氏度(℃);

B3——耐火试验过程中的大气压力,单位为帕斯卡(Pa);

P3——按7.13.5.5实测耐火试验各时刻孔板前的气体压力,单位为帕斯卡(Pa)。

.

8 检验规则

8.1 出厂检验

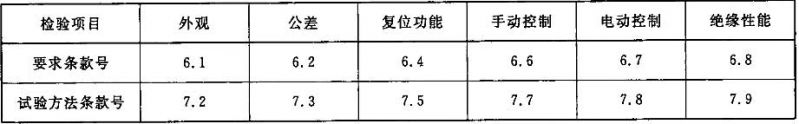

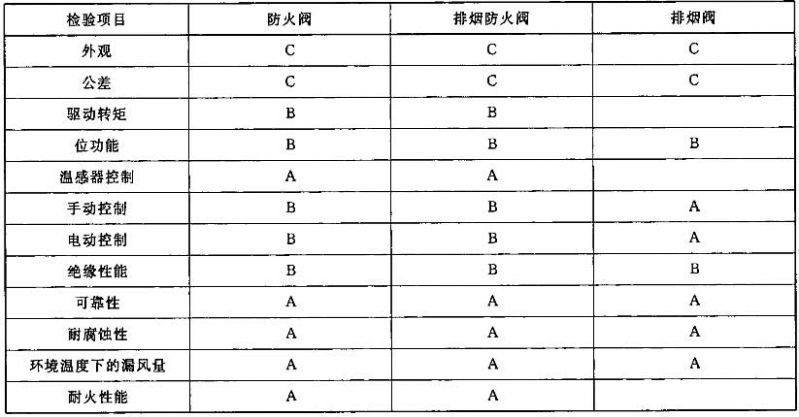

8.1.2 阀门的出厂检验项目见表5。检验项目全部合格后方可出厂。

表5 阀门出厂检验项目

8.2 型式检验

8.2.1 有下列情况之一时,应进行型式检验:

a)产品试制定型鉴定时;

b)正式生产后,如结构、材料、工艺改变,影响产品性能时;

c)停产一年以上,恢复生产时;

d)出厂检验结果与上次型式检验有较大差异时;

e)发生重大质量事故或对产品质量有重大争议时;

f)质量监督机构提出要求时;

g)正常批量生产时,每三年进行一次检验。

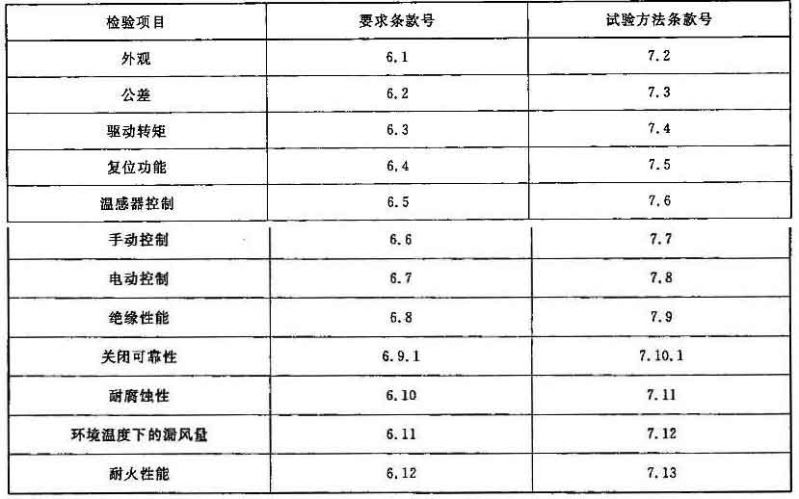

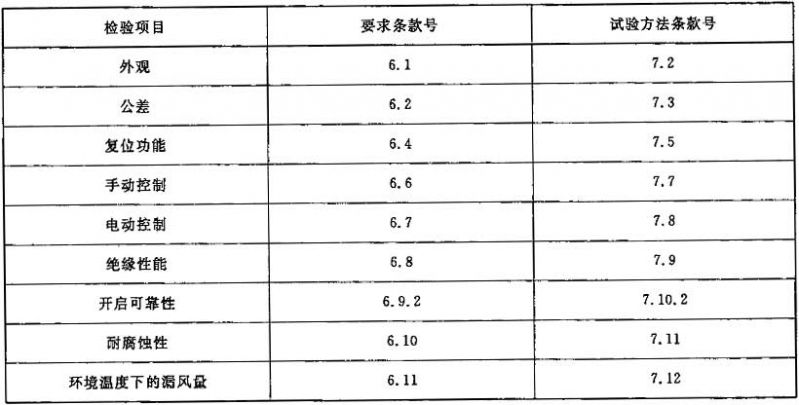

8.2.2 型式检验项目分别见表6、表7,检验顺序按要求规定的顺序进行。

表6 防火阀、排烟防火阀型式检验项目

表7 排烟阀型式检验项目

8.2.3 检验数量及判定规则

8.2.3.1 应在出厂检验合格的产品中抽取3台作为样品,抽样的基数不得少于15台。样品的尺寸应是该批产品中尺寸最大的。试验时任选1台,按要求规定的顺序逐项进行检验。若表8所列检验项目不含A类不合格,B类和C类不合格之和不大于4项,且B类不合格项不大于2项,该批产品判为型式检验合格。否则,该批产品判为型式检验不合格,需用另外两台样品对不合格项进行复检,若复检全部合格,该批产品除首次检验不合格的样品外,判为型式检验合格,如复检中仍有一台不合格,该批产品判为型式检验不合格。

8.2.3.2 对防火阀和排烟防火阀中的温感器,应从同一批产品中进行抽样,样品数量为15件。

从15件温感器中任选5件进行温感器不动作和动作温度试验。对不动作温度试验,若有80%以上的样品不动作,判不动作温度试验合格。否则,需对剩余的10件样品进行复检,复检合格判不动作温度试验合格。否则,判不动作温度试验不合格。

温感器不动作温度试验合格后进行温感器动作温度试验。若全部动作判动作温度试验合格。否则,需对剩余的样品进行复检,若复检合格判动作温度试验合格。否则,判动作温度试验不合格。

温感器不动作和动作温度试验检验流程如下:

表8 检验项目及不合格分类

.

9 标志、包装、储运和贮存

9.1 标志

9.1.1 应在每台产品的明显位置上固定产品标牌,标牌上应注明:

a)制造厂名称;

b)产品标记;

c)防火阀或排烟防火阀温感器公称动作温度;

d)额定工作电压、电流;

e)气流方向。

9.1.2 产品标牌的制作应符合GB/T 13306的规定,所选标牌的标记统一为J63×100.4-L2。

9.2 包装、储运

9.2.1 产品包装应符合GB/T 13384中防雨、防潮、防振的规定。包装储运图示标志应符合GB/T 191的规定,包装箱外标志应有下列内容:

a)制造厂名称;

b)产品名称、型号、规格;

c)出厂编号及年、月、日;

d)包装箱体积(长×宽×高);

e)毛重;

f)发往地址及收货单位;

g)“小心轻放”指示标志。

9.2.2 随产品应提供如下文字资料:

a)产品合格证,其表述应符合GB/T 14436的规定;

b)产品使用说明书,其表述应符合GB 9969.1的规定;

c)装箱单。

应把上述资料装入防水袋中。

9.3 贮存

产品应存放在干燥通风的仓库内。当库存期超过一年时,应需重新检验入库。