标准规范下载简介

在线阅读

中华人民共和国行业标准

焊接作业厂房供暖通风与空气调节设计规范

Code for design of heating ventilation and air conditioning of welding operations plant

JGJ 353-2017

批准部门:中华人民共和国住房和城乡建设部

施行日期:2017年11月1日

中华人民共和国住房和城乡建设部公告

第1549号

住房城乡建设部关于发布行业标准《焊接作业厂房供暖通风与空气调节设计规范》的公告

现批准《焊接作业厂房供暖通风与空气调节设计规范》为行业标准,编号为JGJ 353-2017,自2017年11月1日起实施。其中,第4.1.12、5.2.2、6.2.4、6.6.1、7.2.1条为强制性条文,必须严格执行。

本规范由我部标准定额研究所组织中国建筑工业出版社出版发行。

中华人民共和国住房和城乡建设部

2017年5月15日

前言

根据住房和城乡建设部《关于印发<2011年工程建设标准规范制订、修订计划>的通知》(建标[2011]17号)的要求,规范编制组经过广泛调查研究,认真总结实践经验,参考有关国际标准和国外先进标准,并在广泛征求意见的基础上,编制本规范。

本规范的主要技术内容是:1 总则;2 术语;3 基本规定;4 室内外空气设计计算参数;5 供暖;6 通风;7 空气调节;8 空气调节冷热源;9 检测与监控;10 消声隔振与绝热防腐。

本规范中以黑体字标志的条文为强制性条文,必须严格执行。

本规范由住房和城乡建设部负责管理和对强制性条文的解释,由中国建筑科学研究院负责具体技术内容的解释。执行过程中如有意见或建议,请寄送中国建筑科学研究院(地址:北京市北三环东路30号,邮编:100013)。

本规范主编单位:中国建筑科学研究院

本规范参编单位:中国焊接协会

全国安全生产标准化技术委员会防尘防毒分技术委员会

中国中元国际工程有限公司

机械工业第一设计研究院

机械工业第六设计研究院有限公司

上海市机电设计研究院有限公司

中国铁道科学研究院节能环保劳卫研究所

唐纳森(无锡)过滤器有限公司

河南乾丰暖通科技股份有限公司

烟台宝源净化有限公司

大连瑞普环保科技有限公司

昆山台佳机电有限公司

际高建业有限公司

山东欧锴空调科技有限公司

中国建筑技术集团有限公司

北京空研冷暖设备安装工程技术有限公司

青岛森瑞普热能有限公司

浙江瑞邦建设工程检测有限公司

朗德华(北京)云能源科技有限公司

北京天正软件股份有限公司

北京鸿业同行科技有限公司

欧文斯科宁(中国)投资有限公司

湖南中野高科技特种材料有限公司

河北神州保温建材集团有限公司

本规范主要起草人员:路宾 郑翔 路永平 李侃 张家珍 徐洪昌 张文艺 赵炬 张桂生 路世强 杜雅兰 姜立升 杨纯华 杜国付 曹忠 吴海岗 丁红伟 陆跃华 刘春霞 田辉 姜永东

本规范主要审查人员:张家平 徐华东 常纪文 张小慧 李晓谊 冀兆良 吴蔚兰 朱建章 孙晓宁 任洪国 李强民

1 总 则

1.0.1 为贯彻国家安全生产、节能减排的相关技术经济政策,统一供暖、通风与空气调节设计,创造符合职业卫生要求的室内工作环境,保证生产安全,提高能源与资源利用效率,保护环境,制定本规范。

1.0.2 本规范适用于新建、扩建、改建和既有厂房专项技术改造的焊接作业厂房的供暖、通风与空气调节设计。

1.0.3 焊接作业厂房供暖、通风与空气调节设计除应符合本规范的规定外,尚应符合国家现行有关标准的规定。

2 术 语

2.0.1 焊接作业厂房 welding operations plant

从事焊接、热切割和相关生产工艺的各类生产厂房和教学场所。

2.0.2 局部通风 local ventilation

直接排出有害物或直接送入新鲜空气,使生产环境中局部工作区的有害物被减少或其浓度被稀释的通风方式。局部通风包括局部排风和局部送风。

2.0.3 局部排风 local exhaust ventilation(LEV)

直接在焊接尘源点设置排风罩对焊接烟尘及其他有害物加以捕捉并将其排除的通风方式。

2.0.4 局部送风 local relief

将新鲜空气或处理后的再循环空气采用送风装置送到指定地点的通风方式。

2.0.5 全面通风 general ventilation

为稀释厂房或某区域内的有害物或余热、余湿,对整个空间进行换气的通风方式,可以通过自然通风和机械通风两种形式来实现。

2.0.6 高真空局部排风 high vacuum local exhaust

在距焊接作业点距离小于100mm的位置采用小风量高静压的方式,利用多级风机或真空泵产生的高真空度从焊接点直接有效排除烟尘的排风方式。

2.0.7 再循环通风 recirculation ventilation

将局部排风或全面通风中的部分或全部含有害气体或粉尘的空气,通过过滤等净化方式处理得到合格空气,再返回到工作区域的通风方式。

2.0.8 置换通风 displacement ventilation

借助空气热浮力作用的机械通风方式。空气以低风速、小温差的状态送入工作区下部,在送风及室内热源形成的上升气流的共同作用下,将热湿空气及随之上升的有害物质在工作区顶部排出。

2.0.9 静电式过滤 electrostatic filter

利用反相电荷收集板,收集带电灰尘和烟尘微粒的过滤方式;或利用电场使灰尘和烟尘微粒凝聚,呈中性,并随气流经过纤维过滤器被捕集的过滤方式。

2.0.10 组合通风 composite ventilation

采用局部通风、全面通风和再循环通风等两种或两种以上的系统组合的通风方式。

2.0.11 分层空调 stratified air conditioning

特指仅使高大空间下部工作区域的空气参数满足要求的空调方式。

2.0.12 合适高度 proper height

焊接烟尘气溶胶在扩散过程中集聚成最大浓度带的高度。

2.0.13 本安型 intrinsic safety

将设备内部和暴露于潜在爆炸性环境的连接导线可能产生的电火花或热效应能量限制在不能产生点燃水平的电气设备防爆形式。

3 基本规定

3.0.1 供暖、通风与空气调节设计,应与生产工艺、总图、建筑和设备等专业设计密切配合,采取综合的预防和治理措施,有效控制并减少有害物的发散和扩散。

3.0.2 供暖、通风与空气调节设计,应设有设备、管道及配件的安装、操作和维修的空间,或预留安装维修马道、检修孔或检修门。大型设备及管道应具备运输和吊装的条件,设计时设置运输通道、起吊设施并提交结构进行荷载计算。对有可能造成人体伤害的设备及管道,应采取安全防护措施。

3.0.3 供暖、通风与空气调节设计过程中,应明确施工及验收要求,并应符合国家现行标准的有关规定。当设计对施工、调试及验收有特殊要求时,应在设计文件中加以说明。

3.0.4 供暖、通风与空气调节设计,应保证暖通空调系统运行的可实施性,各系统设备的选型参数应按设计工况进行修正,设计说明中应明确提出设计运行参数。

.

4 室内外空气设计计算参数

4.1 室内空气设计参数

4.1.1 室内常见焊接烟尘及其他化学有害因素的最高允许浓度应符合本规范附录A的规定,并应符合国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1的有关规定。

4.1.2 焊接作业厂房供暖室内设计温度应根据建筑物内生产工艺及使用要求确定,无特殊要求时不宜低于14℃。

4.1.3 冬季供暖工作区风速应满足焊接作业厂房生产工艺要求。无特殊要求时,应符合下列规定:

1 当室内散热量小于23W/m³时,不应大于0.3m/s;

2 当室内散热量大于或等于23W/m³时,不应大于0.5m/s。

4.1.4 空气调节室内设计参数应根据焊接作业厂房生产工艺和对室内温度、相对湿度、焊接烟尘及其他有害物浓度的要求确定。无特殊要求时,焊接作业厂房空气调节室内设计参数宜按表4.1.4确定。

表4.1.4 焊接作业厂房空气调节室内设计参数

夏季 | 冬季 | |||

温度(℃) | 相对湿度(%) | 焊烟总尘(mg/m³) | 温度(℃) | 相对湿度(%) |

≤28 | ≤65 | ≤4 | ≥15℃ | — |

4.1.5 空气调节焊接作业厂房工作区的平均风速应符合下列规定:

1 冬季不应大于0.3m/s;

2 夏季应采用0.2m/s~0.5m/s;

3 当室内温度高于30℃时,在满足焊接生产工艺要求的前提下可大于0.5m/s。

4.1.6 焊接作业厂房夏季作业时湿球黑球温度(WBGT)指数分级评价应符合现行国家标准《高温作业分级》GB/T 4200的有关规定,设计参数的确定应符合国家现行标准《工业企业设计卫生标准》GBZ 1的有关规定。

4.1.7 当无特殊工艺要求时,焊接作业厂房夏季工作地点的温度应按现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019中规定采用。

4.1.8 对湿度控制有严格要求的焊接作业厂房,当无特殊工艺要求时,空气调节厂房工作区内不同相对湿度下的温度应符合表4.1.8的规定。

表4.1.8 空气调节厂房内不同湿度下的温度要求(上限值)

相对湿度(%) | <55 | <65 | <75 | <85 | ≥85 |

温度(℃) | ≤30 | ≤29 | ≤28 | ≤27 | ≤26 |

4.1.9 焊接作业厂房辐射供暖室内设计温度宜降低2℃;辐射供冷室内设计温度宜提高0.5℃~1.5℃。

4.1.10 在高温作业区附近设置的操作人员休息室的夏季室内设计温度宜为26℃~30℃。

4.1.11 当无特殊要求时,焊接作业厂房气体保护焊的局部送风或排风系统工作地点平均风速应符合表4.1.11的规定。

表4.1.11 焊接作业厂房气体保护焊的局部送风或排风系统工作地点平均风速

焊接工作地点类型 | 平均风速(m/s) | |

焊接作业厂房 | 冬季 | ≤0.3 |

夏季 | 0.2~0.5 | |

受限空间 | 封闭、半封闭 | 0.5~1.0 |

4.1.12 室内新风量应保证每人不小于30m³/h。

4.1.13 室内最小新风量应为下列情况中的最大值:

1 人员所需新风量;

2 补偿排出室外部分的排风量;

3 有正压或负压要求的厂房,保持室内压力梯度的新风量;

4 无其他物理或化学装置去除有害气体的系统,稀释有害气体所需的最小新风量。

4.2 室外空气计算参数

4.2.1 焊接作业厂房室外空气计算参数,应按现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019的有关规定采用。

4.2.2 当焊接作业厂房内温度及相对湿度必须全年保证时,应另行确定空气调节室外计算参数。仅在部分时间工作的空气调节系统,可根据实际情况选择室外计算参数。

.

5 供 暖

5.1 一般规定

5.1.1 当累年室外日平均温度稳定低于或等于5℃的天数大于或等于90d,或生产工艺对厂房内温度有要求时,应设置供暖设施,并宜采用集中供暖。

5.1.2 位于严寒地区或寒冷地区的焊接作业厂房,在非工作时间或中断使用时间内,当室内温度要求高于0℃时,应符合下列规定:

1 当利用房间蓄热量不能满足要求时,应按5℃设置值班供暖;

2 当工艺或使用条件有特殊要求时,可根据需要确定值班供暖温度。

5.1.3 当冬季生产工艺对室内温度无特殊要求,且每名操作工人占用的操作面积大于100㎡时,不宜设置全面供暖,应在固定工作地点设置局部供暖。当工作地点不固定时,应设置取暖室。

5.1.4 集中供暖系统的热媒应根据建筑物的用途、供热情况和当地气候特点等条件,经技术经济比较确定,并应符合下列规定:

1 当资源条件允许时,宜利用余热或天然热源;

2 当厂区只有供暖或以供暖用热为主时,热媒应采用热水;高大厂房的供暖热媒宜采用高温水;

3 当厂区供热以生产工艺用蒸汽为主时,热媒可采用蒸汽;

4 辐射供暖的热媒,应符合本规范第5.4节的规定。

5.1.5 采用电加热供暖应符合现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019有关规定。

5.2 热负荷

5.2.1 焊接作业厂房供暖通风热负荷应按国家现行标准《工业建筑供暖通风与空气调节设计规范》GB 50019的有关规定计算。

5.2.2 集中供暖系统的施工图设计,必须对每个房间进行热负荷计算,多跨厂房应分跨计算。

5.2.3 围护结构耗热量的冬季室内计算温度应按本规范第4.1.2条的规定采用。当焊接作业厂房层高大于4m时,尚应符合下列规定:

1 地面耗热量的计算温度应采用工作地点温度。

2 屋顶和天窗耗热量的计算温度应采用屋顶下空气温度。屋顶下空气温度可按下式计算:

式中:td——屋顶下空气温度(℃);

tg——工作地点温度(℃);

△tH——厂房内空气温度梯度(℃/m);

H——厂房高度(m)。

3 墙、窗和门耗热量的计算温度应采用室内平均温度。室内平均温度应按下式计算:

式中:tnp——室内平均温度(℃)。

4 散热量小于23W/m³的焊接作业厂房,当室内温度梯度值不能确定时,可用工作地点温度计算围护结构耗热量并应增加高度附加率,采用地面辐射供暖的厂房,高度附加率取(H—4)%,且总附加率不宜大于8%;采用热水吊顶辐射或燃气红外辐射供暖的厂房,高度附加率取(H—4)%,且总附加率不宜大于15%;采用其他供暖形式的厂房,高度附加率取2(H—4)%,且总附加率不宜大于15%。高度附加率应附加在与温度梯度影响相关的围护结构基本耗热量和其他附加耗热量上。

5.2.4 全面辐射供暖系统的热负荷室内设计温度应符合本规范第4.1.9条的规定;局部辐射供暖系统的热负荷应由全面辐射供暖系统的热负荷与局部辐射供暖热负荷计算系数相乘,局部辐射供暖负荷计算系数应符合表5.2.4的规定。

表5.2.4 局部辐射供暖负荷计算系数

供暖区面积与房间总面积的比值 | ≥0.75 | 0.55 | 0.40 | 0.25 | ≤0.20 |

计算系数 | 1 | 0.72 | 0.54 | 0.38 | 0.30 |

5.3 散热器供暖

5.3.1 散热器的选择应符合下列规定:

1 散热器的工作压力应根据供暖系统的压力确定,散热器应符合国家现行相关产品标准的规定;

2 焊接作业厂房存在放散性焊接烟尘及其他有害物,宜选用表面光滑不易积聚灰尘的散热器;

3 蒸汽供暖系统不应采用钢制薄壁型散热器;

4 采用钢制散热器时,应采用闭式系统,并满足产品对水质的要求;

5 采用铝制散热器时,应选用内防腐型,并满足产品对水质的要求;

6 热水供暖系统不应采用水流通道内含有粘砂的铸铁散热器;

7 同一供暖系统中应避免钢制、铝制散热器混用;

8 高大焊接作业厂房供暖不宜单独采用对流型散热器。

5.3.2 散热器的热媒温度应根据建筑物性能、生产工艺特点及安全卫生要求等因素确定。

5.3.3 散热器的布置应符合下列规定:

1 散热器宜安装在外墙窗台下,当安装或布置管道有困难时,也可靠内墙安装;

2 两道外门之间的门斗内,不应设置散热器;

3 散热器的布置应安全避开带压储气罐、储液罐及输液输气管道;

4 散热器的布置应避开置换式的送风口,不扰乱置换通风的气流组织形成;

5 下列房间和仓库的散热器的前后应安装表面光滑的防护隔热挡板:

1)焊接用气体的汇流排间;

2)焊接用气体的气瓶间、空瓶间。

5.4 辐射供暖

5.4.1 焊接作业厂房局部工作地点需要供暖时,宜采用金属辐射板或红外线辐射供暖。当焊接作业厂房采用辐射方式全面供暖时,应进行技术经济分析。

5.4.2 辐射板供暖设计应符合现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019有关规定。

5.4.3 设计全面辐射供暖系统时,沿四周外墙布置的辐射器的散热量不宜少于总热负荷的60%。

5.4.4 当采用站姿工作且工作地点固定时,金属辐射板中心的最低安装高度应根据热媒平均温度和安装形式按表5.4.4的规定采用;当采用坐姿工作或工作地点不固定时,金属辐射板中心的最低安装高度可按表5.4.4的取值降低0.3m。

表5.4.4 金属辐射板中心的最低安装高度(m)

5.4.5 辐射供暖装置不应布置在热敏感的设备、管道附近。

5.4.6 采用燃气红外线辐射供暖时,安全措施除应符合现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019的有关规定外,尚应符合现行国家标准《城镇燃气设计规范》GB 50028的相关规定。

5.4.7 由室内供应空气的燃烧器应符合现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019的有关规定。

5.4.8 对有腐蚀性气体或粉尘过大的厂房,燃烧器的燃烧空气应取自室外。

5.4.9 相对湿度较大、烟尘浓度较大或含有腐蚀性气体的焊接作业厂房,不宜采用金属吊顶辐射板供暖和高强度陶瓷板式辐射供暖设备。

5.4.10 燃气红外线辐射供暖设备的最低安装高度不应小于3m。

5.4.11 当无特殊要求时,燃气红外线辐射供暖系统的燃烧烟尘宜通过排气管直接排至室外。排风口的设置应符合现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019的有关规定。

5.5 热风供暖

5.5.1 符合下列条件之一时,应采取集中热风供暖:

1 散热器供暖不符合安全、卫生要求,采用全新风送热风;

2 能与机械排风的生产车间冬季补风系统合并;

3 利用循环空气供暖,技术经济分析合理;

4 生产车间建筑体积大,采用其他供暖形式不能满足温度要求;

5 生产车间内有夏季空气调节要求或有再循环通风系统;

6 生产车间内有工位送风要求。

5.5.2 全新风热风供暖时,排风中的热量宜采取回收措施。

5.5.3 位于严寒地区或寒冷地区的焊接作业厂房采用热风供暖时,当固定工作地点距外窗不大于2m时,宜在窗下设置散热器,并可兼作值班供暖。当不设散热器值班供暖时,热风供暖不宜少于两个系统或两套装置,其中一个系统或一套装置的最小热量,应保持高于非工作时间生产工艺所需的最低室内温度,且不得低于5℃。

5.5.4 热风供暖系统宜设自动控制装置。

5.6 热空气幕

5.6.1 符合下列条件之一时,宜设置热空气幕:

1 生产工艺要求不允许降低室内温度,且又不能设置门斗或前室;

2 技术经济分析合理;

3 设置空气调节系统的焊接作业厂房的外门入口处。

5.6.2 位于严寒地区无门斗或前室的焊接作业厂房,当每班大门开启时间大于40min时,应设置热空气幕。

5.6.3 热空气幕的送风方式应符合下列规定:

1 焊接作业厂房外门宽度小于3m时,宜采用单侧送风;

2 焊接作业厂房外门宽度大于或等于3m时,宜采用双侧送风;

3 当受条件限制不能采用侧面送风时,宜采用由上向下送风。

5.6.4 热空气幕的喷嘴应贴近大门。当喷嘴不能贴近大门时,门框与喷嘴之间应设挡板封闭。

5.6.5 热空气幕应设便于启闭的开关装置,必要时应与门的启闭装置连锁。

5.7 供暖管道设计

5.7.1 散热器供暖系统的供水、回水、供汽和凝结水管道,应在热力入口处与下列系统分开设置:

1 通风与空气调节系统;

2 热风供暖与热空气幕系统;

3 生活热水供应系统;

4 生产供热系统;

5 厂房和生活辅助房供暖系统。

5.7.2 集中热水供暖系统的建筑物热力入口,应符合下列规定:

1 供水、回水管道上应分别设置关断阀、温度计、压力表;

2 应设置过滤器及旁通阀;

3 应根据水力平衡要求和建筑物内供暖系统的调节方式,选择水力平衡措施;

4 每个热力入口处应设置热量表,且热量表宜设置在回水管上;

5 热力入口装置应明装,当热力入口装置设备较多时,应设置专用小室。

5.7.3 供暖管道不应穿过与之接触能引起燃烧或爆炸放散危险物的房间。

5.7.4 供暖管道不应穿过变压器室。室内供暖地沟不应与配电室电缆地沟联通,不得进入变配电室。

5.7.5 供暖管道热膨胀计算应符合现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019的有关规定。

5.7.6 供暖管道不得与输送燃点低于或等于120℃的可燃液体或可燃、腐蚀性气体的管道在同一条管沟内平行或交叉敷设。

5.7.7 供暖系统供水、供汽干管的末端和回水干管始端的管径不应小于DN20,低压蒸汽的供汽干管可适当放大。

5.7.8 静态水力平衡阀或自力式控制阀应根据热媒设计流量、工作压力及阀门允许压降等参数经计算后确定;安装位置应保证阀门前后有足够的直管段,阀门前直管段长度不应小于5倍管径,阀门后直管段长度不应小于2倍管径。

5.7.9 供暖系统供回水管道坡度敷设应符合现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019的有关规定。室内供暖管道超过100m时,每隔60m~80m应设放气、泄水装置。

5.7.10 供暖系统管道设计除应符合本规范要求外,尚应符合现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019的有关规定。

.

6 通 风

6.1 一般规定

6.1.1 焊接作业厂房通风应在污染物放散源设置局部机械通风。当不能满足生产工艺、职业安全健康及节能要求时,可设计全面通风或组合通风。

6.1.2 通风系统的气流组织设计原则应符合下列规定:

1 应防止或减少焊接烟尘及其他有害物在室内扩散;

2 空气不应从大量放散化学有害因素的区域流入不放散或少放散化学有害因素的区域。

6.1.3 通风量应按本规范附录B的规定,通过计算进行确定。

6.1.4 焊接烟尘中数种化学有害因素同时散于空气中时,设计通风量应取消除各化学有害因素分别计算通风量的最大值。

6.1.5 当利用焊接烟尘生成速率计算有害物浓度时,应计入焊接设备同时使用率及有效工作时间。

6.1.6 当室内产生化学有害因素可能造成相邻房间的污染时,排风量应大于送风量。当生产工艺对空气有清洁或特殊温湿度要求时,送风量宜大于排风量。

6.1.7 当厂房内局部焊接区域产生大量焊接烟尘及其他有害物时,应对该区域采取围挡或隔离措施,并应保持该区域相对邻近区域为负压,且送风量可为排风量的80%~90%。

6.1.8 机械排风与自然排风均应设计合理气流组织的送风和补风,机械送风和补风或自然进风口应布置在焊接烟尘及其他有害物扩散的上风向。

6.1.9 机械化自动化焊接生产装置,应配合工艺采取密闭和隔离措施,并应在密闭隔离或负压隔离条件下操作。

6.1.10 向大气排放的空气中污染物的浓度应符合现行国家标准《大气污染物综合排放标准》GB 16297的有关规定。

6.1.11 防排烟设计应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定。

6.1.12 设计文件中应明确写明:当焊接产生的焊接烟尘及其他有害物离操作者呼吸区太近时,所有通风方式都不能完全消除焊接烟尘带给操作者的污染和伤害,必须加强操作者的个人防护。

6.1.13 通风系统气流组织设计可按本规范第7.4节的有关规定执行。

6.2 自然通风

6.2.1 同时符合下列条件时,焊接作业厂房可采用自然通风方式:

1 独立单跨厂房,每个焊位工作空间的平均体积大于284m³;

2 顶棚高度大于5m;

3 没有隔板隔间或其他结构障碍物;

4 焊接作业在非封闭区域内。

6.2.2 自然通风设计时,宜对建筑进行自然通风潜力分析,并应根据气候条件确定自然通风方式和策略。

6.2.3 当焊接作业厂房采用自然通风方式时,自然补风的进风口下缘高度应低于操作人员呼吸区及焊接烟尘和其他有害物发散点高度。冬季使用时,自然补风的进风口宜采取防止冷风直接吹向人员活动区的措施。

6.2.4 当周围空气中的粉尘或其他有害物质浓度大于或等于国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1规定的容许浓度的30%,或放散极毒物质时,不应采用自然通风。

6.2.5 当进风需经过滤处理或室外自然进风会引起结露时,不应采用自然通风。

6.2.6 自然通风量的计算应按现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019的有关规定执行或采用计算流体动力学(CFD)进行数值模拟确定。当自然通风量的计算考虑热压及风压作用时,宜采用计算流体动力学(CFD)进行数值模拟确定。

6.2.7 当仅采用自然通风不能满足国家现行标准《工业企业设计卫生标准》GBZ 1的有关规定时,应采取空气净化装置对其进行过滤或吸附处理。

6.3 机械通风

6.3.1 符合下列条件之一时,应采用机械通风方式:

1 每个焊位工作空间的平均体积小于或等于284m³;

2 顶棚高度小于5m;

3 车间设有隔板、隔间或阻碍空气流动的其他结构障碍物;

4 在狭窄或封闭区域内进行焊接、气割或类似加工操作。

6.3.2 设置集中供暖且有机械排风的建筑物,当采用自然补风不能满足室内卫生条件、生产工艺要求或技术经济不合理时,应设置机械送风系统。设置机械送风系统时,应进行风量平衡及热平衡计算。

6.3.3 多跨车间组合中,多跨焊接车间相联或焊接车间与其他车间或工段相通时,应设置机械排风装置,并应加设补风装置。

6.3.4 焊接作业厂房机械通风区域应保持负压。有温度和相对湿度要求的厂房,室内应设计成正压。

6.3.5 当焊接作业厂房采用过滤方式处理有害烟尘颗粒物时,应采用吸附或新风稀释处理有害气体。

6.3.6 当焊接金属铍、青铜、黄铜、紫铜、镉、铬、钴、铅、锰、镍、钒、锌及上述金属作合金或涂层的钢材,或使用含镉的钎料钎焊时,应采用机械通风或其他防护措施。

6.3.7 进行全面机械通风设计时,应计算所有排风系统的补风量,并设置相应的补风系统。

6.3.8 送入车间的补风应从清洁区取风,其中有害烟尘及气体的含量,应小于国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1规定的最高允许浓度的30%。当超过时应设置空气净化装置。

6.3.9 消除焊接烟尘的置换通风的设计应符合下列规定:

1 置换通风的通风量应根据焊接烟尘及其他有害物发生量按本规范第6.5.2条计算;

2 人员活动区内送风气流应分布均匀,避免送风盲区;

3 置换送风口的出风速度不宜大于0.5m/s;

4 置换送风口的送风温度与工作区温差宜小于2℃~3℃;

5 置换送风口布置应避开散热器对流空间或有效辐射区域;

6 置换通风的排风口宜设置在合适高度区内,或焊接烟尘热力分层浓度较高的位置。

6.3.10 焊接作业厂房无法或很难布置风道系统时,可按有利于消除焊接烟尘及其他有害物原则采用区域循环装置或诱导通风方式。

6.4 局部通风

6.4.1 在不影响生产工艺的前提下宜设计密闭或半密闭局部通风。局部通风装置的结构设计应便于检修清理,耗材零部件可方便拆卸。

6.4.2 局部排风罩的设置应根据焊接烟尘及其他有害物散发的特点,排风罩布置时吸气气流方向应与焊接烟尘扩散的方向一致,并应偏于被污染的空气一侧,且不应经过工人的呼吸区。

6.4.3 在较集中的散发焊接烟尘及其他有害物的工艺设备上,宜设计与工艺设备一体的密闭式排风罩,排风捕捉装置应接近焊接烟尘及其他有害物散发点。

6.4.4 在局部排风吸气气流作用下,排风罩至焊接点最大距离处的衰减后最小风速应为0.20m/s~0.25m/s。排风罩内负压应均匀,罩口风速不应低于本规范附录B.2节的推荐值。局部吸气作用范围的面积应为焊接烟尘扩散面积的1.3倍~1.5倍。

6.4.5 焊接烟尘控制点的局部排风量,应避免焊接烟尘或其他有害物逸至室内,并应按本规范附录B.2节执行。

6.4.6 局部排风罩的设计应符合现行国家标准《排风罩的分类及技术条件》GB/T 16758的有关规定。

6.4.7 空间局促、焊接点不固定且不影响焊接工艺时,可使用高真空局部排风系统。

6.4.8 局部排风系统排出室外的空气中焊接烟尘及其他有害物的浓度应满足现行国家标准《大气污染物综合排放标准》GB 16297的有关规定。

6.4.9 局部排风系统直接排入室内应采取有效净化措施,其排出焊接烟尘及其他有害物的浓度应小于国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1规定的最高允许浓度的30%。

6.4.10 焊接作业厂房内起重吊车驾驶室应设计微正压的通风系统,最小新风量应符合国家现行标准《工业企业设计卫生标准》GBZ 1的有关规定。

6.5 全面通风和组合通风

6.5.1 机械通风时,宜优先采用局部通风的方式。符合下列情况之一时可采用全面通风或组合通风:

1 焊接作业点流动性大,位置不固定,不宜全部采用局部排风系统;

2 采用局部排风不能满足焊接工艺要求或不符合国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1的规定值;

3 大型或重型设备的焊接车间;

4 多台局部通风设施的逃逸烟尘使车间内焊接烟尘及其他有害物浓度不符合国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1的规定值;

5 车间内用热风方式供暖或同时有空气调节需求;

6 车间内空气质量不符合国家现行标准《工业企业设计卫生标准》GBZ 1的有关规定。

6.5.2 全面通风的通风量计算应按有害物质组成中所有成份稀释到国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1的最高允许浓度进行计算,并应取其中最大值作为设计通风量。计算方法应按本规范附录B的规定执行。

6.5.3 组合通风的设计应计算全面通风量和局部通风量,并应将稀释局部通风罩的逃逸焊接烟尘及其他有害物浓度的总和风量计入全面通风量中,且相应计算机械补风量或循环送风量。

6.5.4 当冬季全面通风进行空气平衡与热平衡计算时,应符合下列规定:

1 每班运行不足2h排风的系统,当室内卫生条件和生产工艺要求允许时,排风在空气平衡与热平衡中可不计入;

2 当全面通风仅用作稀释化学有害因素或消除余热余湿时,室外进风计算参数应采用冬季通风室外计算温度;

3 当全面通风用作稀释化学有害因素或消除余热余湿,且承担室内热负荷的消除时,室外进风计算参数应采用冬季供暖室外计算温度。

6.5.5 全面通风的排风系统捕捉口位置宜设置在合适高度区内。

6.6 再循环通风

6.6.1 经过再循环通风净化后送入室内的空气,其粉尘或其他有害物质浓度应小于国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1规定的容许浓度的30%。

6.6.2 具备供暖或空气调节系统的焊接作业厂房,当技术经济合理时,机械送排风系统应设置能量回收装置或循环使用部分已经净化的清洁空气。

6.6.3 焊接烟尘的过滤可采用下列方式:

1 滤芯式过滤;

2 静电式过滤;

3 布袋式过滤。

6.6.4 再循环通风如采用滤芯式过滤,应采用表面式过滤形式,过滤装置应符合下列规定:

1 初阻力应小于260Pa。

2 终阻力不应大于1000Pa。

3 过滤材料的过滤风速应根据不同应用场合的焊接烟尘的性质、粒度、温度、浓度等因素综合确定。当入口含尘浓度为15mg/m³~30mg/m³时,过滤风速不应大于0.6m/min~0.8m/min;当入口含尘浓度为5mg/m³~15mg/m3时,过滤风速不应大于0.8m/min~1.2m/min;当入口含尘浓度不大于5mg/m3时,过滤风速不应大于1.5m/min~2m/min。

4 新风或补风应在过滤装置后混合,且应设置初效过滤装置过滤新风。

6.6.5 过滤装置宜加设阻止火花及热渣进入的金属网进行预过滤或使用撞击导流金属板,过滤材料应使用阻燃材料。

6.6.6 净化有爆炸危险的烟尘及金属碎屑的过滤装置和其附属设备部件,应符合现行国家标准《粉尘爆炸危险场所用收尘器防爆导则》GB/T 17919的有关规定。

6.7 设备选型布置和风管道设计

6.7.1 通风机应根据管路特性曲线和风机性能曲线进行选择,并应符合下列规定:

1 通风机风量应附加风管和设备的漏风量,送、排风系统可附加5%~10%,消防排烟兼排风系统宜附加10%~20%。

2 通风机采用定速时,通风机的压力在设计计算系统压力损失基础上宜附加10%~15%。

3 通风机采用变速时,通风机的压力应以计算系统总压力损失作为额定压力。计算系统总压力损失时,过滤段应按终极阻力计算。

4 设计工况下,通风机效率不应低于其最高效率的90%,其能效比应符合现行国家标准《通风机能效限定值及能效等级》GB 19761的有关规定。

5 采用再循环过滤系统,过滤装置的初阻力和终阻力之间的压降有较大差异时,宜设计与压差相关型变速风机系统。

6 兼用消防排烟的风机应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定。

6.7.2 空气加热器、空气冷却器和空气热回收装置等设备的选择,应附加风管和设备的漏风量。系统允许总漏风量应符合本规范第6.7.1条的规定。

6.7.3 当通风系统的风量或阻力较大,采用单台通风机不能满足使用要求时,宜采用并联或串联安装,并应符合现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019的有关规定。

6.7.4 含有易燃易爆危险物质的车间中,送风、排风系统应采用防爆型通风设备。当送风机设置在单独的通风机房内且送风干管上设置防爆型止回阀时,可采用非防爆型通风设备。

6.7.5 排除、输送有燃烧或爆炸危险混合物的通风设备和风管,均应采取防静电接地措施,不应采用容易集聚静电的绝缘材料制作。

6.7.6 焊接烟尘过滤方式宜选用可重复使用的过滤装置;根据焊接烟尘的粒径应采用过滤效率不低于中高效级别的过滤装置。

6.7.7 焊接烟尘再循环过滤装置应设储尘装置及采取相应的清灰措施。

6.7.8 除局部通风系统的吸气臂软管外,通风、空气调节系统的风管的设计应符合下列规定:

1 宜采用圆形、扁圆形或长、短边之比不大于4的矩形截面风管。矩形截面风管最大长、短边之比不应超过10。

2 风道系统应进行水力平衡计算,通风系统各并联环路压力损失的相对差额宜小于或等于15%,除尘系统各并联环路压力损失的相对差额宜小于或等于10%,调整管径无法达到要求时,可设置调节装置。

3 风管的截面尺寸应符合现行国家标准《通风与空调工程施工质量验收规范》GB 50243的有关规定。

4 宜采用金属风管,金属风管的尺寸应为外径或外边长。

5 输送含有焊接烟尘的风管不宜采用复合型风管。

6 采用非金属风管,应保证内壁有较好的光洁度,风管管径应为内径或内边长。

6.7.9 焊接作业厂房通风及空气调节系统风管内的风速宜按表6.7.9的规定取值。

表6.7.9 焊接作业厂房通风及空气调节系统风管内的风速(m/s)

部位 | 风机吸入口 | 风机出口 | 主风管 | 支风管 | 新风入口 | 空气过滤器 | 换热盘管 |

推荐风速 | 5.0 | 8.0~12.0 | 6.0~9.0 | 4.0~5.0 | 4.5 | 1.75 | 2.5 |

最大风速 | 7.0 | 15.0 | 15.0 | 9.0 | 5.0 | 2.0 | 3.0 |

注:不包括局部排风系统的风管内风速。

6.7.10 电加热器前后各800mm范围内的风管和穿过设有火源等容易起火房间的风管及其保温材料均应采用不燃材料。

6.7.11 与通风机等振动设备连接的风管,应符合现行国家标准《民用建筑供暖通风与空气调节设计规范》GB 50736的有关规定。

6.7.12 直接排出室外的排风系统,排风口宜设置防雨风帽。

.

7 空气调节

7.1 一般规定

7.1.1 焊接作业厂房在能满足生产工艺要求的情况下,应减少设置空气调节区域。

7.1.2 需要设立空气调节区域的焊接作业厂房,应根据生产工艺对室内温度、相对湿度、清洁度等的要求,选用相应的空气调节方式。

7.1.3 当采用局部空气调节能满足工艺要求时,不应采用全室或全空间的空气调节。檐高超过8m的高大空间焊接作业厂房在有温湿度要求时,宜在工作区域范围内设置空气调节系统。

7.1.4 空气调节系统设置,应符合下列规定:

1 有放散与无放散焊接烟尘及其他有害物区域不应设计为同一空气调节系统;

2 无放散焊接烟尘及其他有害物区域,应对有放散焊接烟尘及其他有害物区域保持相对正压;

3 工作班次不同、温度和相对湿度要求不同的焊接作业区域空气调节系统宜分开设置。

7.1.5 焊接作业厂房设有空气调节系统的区域,再设置其他供暖系统应进行技术经济分析。

7.1.6 焊接作业厂房内有空气调节系统且排风时,排风宜采用能量回收系统。

7.1.7 工艺性空气调节围护结构的传热系数及辅助工作区空气调节围护结构的传热系数,应符合表7.1.7-1、表7.1.7-2的规定。

表7.1.7-1 工艺性空气调节围护结构的传热系数[W/(㎡·℃)]

注:表中内墙和楼板的有关数值,仅适用于相邻空气调节区的温差大于3℃时。

表7.1.7-2 辅助工作区空气调节围护结构的传热系数[W/(㎡·℃)]

7.1.8 当室温波动幅度为±0.5℃时,工艺性空气调节区围护结构的热惰性指标应符合现行国家标准《民用建筑供暖通风与空气调节设计规范》GB 50736的有关规定。

7.1.9 工艺性空气调节区的外墙、外墙朝向及所在层次应符合现行国家标准《民用建筑供暖通风与空气调节设计规范》GB 50736的有关规定。

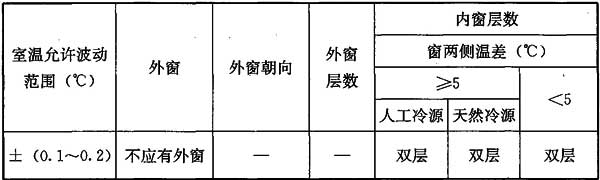

7.1.10 工艺性空气调节区的外窗、外窗朝向和内外窗层数应符合表7.1.10的规定。

表7.1.10 工艺性空气调节区的外窗、外窗朝向和内外窗层数

7.1.11 工艺性空气调节区的门和门斗的设置应符合现行国家标准《民用建筑供暖通风与空气调节设计规范》GB 50736的有关规定。

7.2 空气调节负荷计算

7.2.1 施工图设计阶段应对空气调节区的冬季热负荷和夏季逐时冷负荷进行计算。工艺性空气调节区的夏季冷负荷,应按空气调节区各项逐时冷负荷的综合最大值确定。

7.2.2 计算生产工艺设备所形成的冷、热负荷时,应根据其实际的工作情况,采用相应的负荷系数和其同时使用系数。

7.2.3 分层空调系统的负荷计算,夏季应为空气调节区的负荷加上非空气调节区对空气调节区的辐射、对流热转移形成的冷负荷,冬季应按全室供暖方式计算。

7.2.4 下送上回空气调节系统的负荷计算,夏季应为回风口平面以下空气调节区域的负荷加上回风口以上非空气调节区对空气调节区的辐射、对流热转移形成的冷负荷,冬季应按全室供暖方式计算。

7.3 空气调节系统

7.3.1 焊接作业厂房空气调节系统不宜采用变风量系统,当采用变风量系统,且通风量发生变化时应采取有效措施,保证焊接烟尘及其他有害物放散量符合国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1的有关规定。

7.3.2 焊接作业厂房不宜采用风机盘管机组、多联式空气调节机组、房间空气调节器等设备。

7.3.3 焊接作业厂房空气调节送风量应取下列各项风量的最大值:

1 消除焊接烟尘的最小循环通风量;

2 消除厂房内最大的冷负荷所需空气调节风量;

3 消除厂房内最大的余湿量所需的通风量。

7.3.4 焊接作业厂房空气调节系统应根据室内外温差或焓差调整新、回风比,并应具备全新风运行功能。进风口处应装设能严密关闭的阀门,进风口的位置应符合下列规定:

1 应设在室外空气清洁的地点;

2 应避免进风、排风短路。

7.3.5 符合下列情况之一时,全空气空气调节系统可设回风机。设置回风机时,新回风混合室的空气压力应为负压:

1 不同季节的新风量变化较大,其他排风不能适应风量的变化要求;

2 回风系统阻力较大,设置回风机经济合理;

3 回风机要作为排风或部分排风使用的系统,或送风量大于回风量的系统。

7.3.6 焊接作业厂房各空气调节区域应进行风量平衡计算,保证气流的合理流向。

7.3.7 主风管内风速较高时,支风管应采取必要的技术措施,同时应满足支风管风量和焊接工艺对风速的要求。

7.3.8 焊接作业厂房空气能量回收系统设计,应符合下列规定:

1 能量回收装置应选择显热型;

2 能量回收装置的计算,应根据积尘的影响,并对结霜或结露进行核算。

7.3.9 焊接作业厂房空气调节风管道设计应符合本规范第6.7节的有关规定。

7.4 气流组织

7.4.1 焊接作业厂房的空气调节气流组织的设计,应根据空气调节区域的温度、相对湿度、允许风速、焊接烟尘污染物放散特性和浓度、温度梯度、噪声标准以及空气分布特性指标(ADPI)等要求,结合工艺设备布局、厂房空间结构等进行确定。高大复杂空间的气流组织设计,宜采用计算流体动力学(CFD)进行数值模拟。

7.4.2 焊接作业厂房空气调节送回风方式选择及风口的选型,应满足有放散性污染物对气流组织的要求,并应减少污染物扩散,且不应影响焊接工艺。

7.4.3 焊接作业厂房空气调节系统宜采用下列气流组织形式:

1 上升气流形式(图7.4.3-1);

图7.4.3-1 上升气流形式

1-送风;2-回(排)风

2 单向气流形式(图7.4.3-2);

3 下降气流形式(图7.4.3-3);

4 上升气流加引射气流形式(图7.4.3-4);

图7.4.3-2 单向气流形式

1-送风;2-回(排)风

图7.4.3-3 下降气流形式

图7.4.3-4 上升气流加引射气流形式

1-送风

5 上升气流加吹吸气流形式(图7.4.3-5)。

图7.4.3-5 上升气流加吹吸气流形式

1-送风;2-回(排)风;3-吹风

7.4.4 焊接作业厂房空气调节应根据厂房形式和工艺布局对送回风管道进行设计布置。

7.4.5 气流组织设计应考虑大型工件对气流分布的影响。

7.4.6 送风参数应根据焊接工艺要求、室内温湿度及噪声等要求确定。

7.4.7 高大空间的焊接作业厂房,采用分层空调或空气调节区下送上回方式时(图7.4.7),宜减少非空气调节区向空气调节区的热转移及污染物转移,必要时可在非空气调节区设置送、排风装置。

7.4.8 底部送风宜采用置换送风筒、空气分布器风口。顶部送风宜采用旋流风口、散流器、喷射式风口。侧面送风宜采用百叶风口、格栅风口或喷射式风口。

7.4.9 焊接作业厂房空气调节回风系统兼有排风功能,回(排)风口宜设置在靠近污染源或不受送风气流影响的滞流区。

7.4.10 高大空间的焊接作业厂房,回(排)风口宜布置在合适高度区。

图7.4.7 高大空间的焊接作业厂房送、排风装置设置形式

1-送风;2-回风;3-进风;4-排风;

Qf-非空气调节区对空气调节区的辐射传热;

Qd-非空气调节区对空气调节区的对流传热

7.5 空气处理

7.5.1 设有空气调节的焊接作业厂房应根据当地的室外气候条件和工艺要求,采用相应的空气处理方式。

7.5.2 循环水蒸发冷却空气处理系统应符合现行国家标准《民用建筑供暖通风与空气调节设计规范》GB 50736的有关规定。

7.5.3 人工制冷系统中直接蒸发式表面冷却器的蒸发温度应比出口空气的干球温度低3.5℃。满负荷时,蒸发温度不应低于0℃;低负荷时,应防止其表面结霜,控制出风温度防止结霜的最低蒸发温度可按表7.5.3-1取值,控制进风温度防止结霜的最低蒸发温度可按表7.5.3-2取值。

表7.5.3-1 控制出风温度防止结霜的最低蒸发温度(℃)

表7.5.3-2 控制进风温度防止结霜的最低蒸发温度(℃)

7.5.4 焊接作业厂房空气调节系统的回风和新风均应经过过滤处理。当回风不满足本规范第6.6.1条的规定时,应根据回风中焊接烟尘的性质、浓度、成分来设置中高效过滤装置。中高效过滤装置的阻力应按终阻力计算并应满足本规范第6.6.4条的规定。新风与回风混合前应先经过初效过滤,初效与中高效过滤装置宜设置压差监测、报警系统,并应设置检查口,检查口应方便更换过滤装置。

7.6 空气处理机房

7.6.1 焊接作业厂房的空气处理机组宜安装在专用空调机房内或车间室内。

7.6.2 当空气处理机组安装在室外时,空气调节处理机组应选用室外型,并应对机组及管道采取保温防冻措施。

7.6.3 焊接作业厂房空调机房的面积应根据空气调节设备尺寸和安装、操作及检修空间确定,并应方便烟尘收集装置的倾倒和搬运。

7.6.4 焊接作业厂房空调机房宜设单独的出入口。机房内宜设供暖、给水排水及相应设施。

.

8 空气调节冷热源

8.1 一般规定

8.1.1 空气调节冷源与热源应根据建筑物规模、用途、建设地点的能源条件、结构、价格,通过综合论证确定。

8.1.2 有条件的地区,热源宜采用废热或工业余热。当废热或工业余热的温度较高且技术经济合理时,冷源宜采用吸收式冷水机组或蒸汽驱动压缩机式热泵机组。

8.1.3 制冷设备能效等级应大于或等于现行国家标准《冷水机组能效限定值及能效等级》GB/T 19577中的3级能效值。

8.2 空气调节水系统

8.2.1 设置空气调节系统的焊接作业厂房冷冻水供水温度应根据冷热源装置、末端设备、循环水泵功率的影响及室内温度的要求确定。

8.2.2 除设蓄冷蓄热水池供冷供热及直接蒸发式系统外,空气调节水系统应采用闭式循环系统。采用换热器加热空气调节热水时,供水温度宜采用50℃~65℃,供回水温差不应小于10℃;采用直燃式冷(温)水机组、空气源热泵、地源热泵等作为热源时,供回水温度与温差应按设备要求和具体情况确定,并应使设备具有较高的供热性能系数。

8.2.3 冬季不运行的冷却水系统,应有泄空装置。

8.2.4 空气调节热水管道计算其热膨胀时,应符合现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019的有关规定。

8.2.5 空气调节热水管道坡度设计应符合本规范第5.7.9条的规定。

8.3 区域供冷及供热

8.3.1 采用区域供冷与供热时,冷热源站宜位于负荷中心,并应与总图、建筑等专业相协调。

8.3.2 采用区域供冷时,应进行全年能耗计算及技术经济论证。区域供冷宜采用蓄能、可再生能源等节能措施。

8.3.3 区域供冷管道宜采用直埋敷设;并应降低水力输送能耗,宜采用多级泵、大温差小流量、变流量运行控制的有效措施。

8.3.4 当热水供热系统规模较大时,宜采用间接连接系统。间接连接系统一次水供水温度宜取115℃~130℃,设计回水温度宜取50℃~80℃;二次水设计供水温度不宜大于90℃。

8.3.5 溴化锂吸收式冷(温)水机组的选择,应根据热源种类和参数合理确定。不应采用专配锅炉作为溴化锂吸收式机组的驱动热源。

8.3.6 溴化锂吸收式冷水机组的热源蒸汽与热水应符合下列规定:

1 蒸汽压力不应小于30kPa;

2 热水温度不应低于80℃。

8.4 制冷机房、锅炉房及热力站

8.4.1 燃气溴化锂吸收式冷(温)水机组的设计,应符合下列规定:

1 机房的人员出入口不应少于2个;

2 设置独立的燃气表间;

3 多台设备的烟囱宜单独设置;

4 机房及燃气表间应分别独立设置燃气浓度报警器与防爆排风机,防爆风机与各自的燃气浓度报警器、自动快速关断阀联锁。当燃气浓度达到爆炸下限1/4时应自动报警,并应启动防爆风机排风,且关闭自动快速关断阀。

8.4.2 锅炉房及冷热源站应采取有效措施减少废气、废水、固体废渣和噪声对环境的影响,排出的有害物和噪声应符合国家现行有关标准的规定。

.

9 检测与监控

9.1 一般规定

9.1.1 焊接作业厂房供暖通风与空气调节的检测与监控,应根据焊接厂房的系统类型、工艺要求、设备运行时间等因素,经技术经济分析确定。

9.1.2 焊接作业厂房再循环通风的过滤装置初、终阻力差值较大时,相关的风机设备应做变频控制。

9.1.3 符合下列条件之一时,供暖通风和空气调节系统宜采用集中监控系统:

1 当厂房内系统规模大,制冷空气调节设备台数多,运行维护及管理工作量较大;

2 当系统各部分相距较远且有关联,不便于工况转换和运行调节;

3 当可合理利用能量实现节能运行;

4 保证设备和系统安全运行、防止事故需要;

5 当设备安装在高大危险空间,不易人为操作。

9.1.4 不具备采用集中监控系统的供暖通风和空气调节系统,当符合下列条件之一时,宜采用就地自动控制系统:

1 工艺或使用条件需要;

2 防止事故保证安全;

3 合理利用能源实现节能运行。

9.1.5 供暖通风与空气调节系统应在便于观察的地点设置就地检测仪表,检测有代表性的参数。

9.1.6 供暖通风与空气调节系统中,对生产安全和正常运行有重要影响的参数及运行状态的监控,宜与工艺控制系统合设。

9.1.7 过滤段压缩空气反吹清灰系统应纳入自控系统管理。

9.1.8 对偏离标准值可能造成事故的参数,应设计报警信号装置。

9.1.9 防火与排烟系统的监测与控制,应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定;与防排烟系统合用的通风空气调节系统应按消防设置的要求供电,并在火灾时转入火灾控制状态。通风空气调节风道上的防火阀宜具有位置反馈功能。

9.2 室内焊接烟尘及其他有害物的检测与监控

9.2.1 焊接作业厂房宜定期对下列参数进行检测:

1 焊接工艺产生的烟尘总量;

2 焊接工艺产生的有害气体浓度;

3 焊接工艺产生的焊接烟尘及其他有害物单项化学有害因素浓度。

9.2.2 焊接作业厂房的排风系统,应在工作地点设置通风机启停状态显示信号。

9.2.3 需设置事故通风的生产车间应安装有害气体或烟尘分析仪器,当有害气体浓度达到容许浓度的1.1倍时,应自动开启事故风机。

9.3 传感器和执行器

9.3.1 风道内空气含有易燃易爆物质时,应采用本安型传感器。在易燃易爆环境中,应使用本安型执行器。

9.3.2 用于安全保护和设备状态监视时,宜选择温度开关、压力开关、风流开关、水流开关、压差开关、水位开关等以开关量形式输出的传感器,不宜使用连续量输出的传感器。

9.3.3 蒸汽两通阀应采用单座阀;三通分流阀不应用作三通混合阀;三通混合阀不宜用作三通分流阀使用。

9.3.4 当仅以开关形式做水路或风路的切换运行时,应符合现行国家标准《工业建筑供暖通风与空气调节设计规范》GB 50019的有关规定。

9.4 供暖与通风系统的检测与监控

9.4.1 供暖与通风系统,应对下列参数进行检测与监控:

1 供暖系统的供水、供汽和回水干管中的热媒温度、压力;

2 热风供暖系统的室内温度和热媒参数;

3 风机、水泵等设备的启停状态;

4 与过滤装置初、终阻力差变化相适应的通风机的变频控制;

5 再循环通风系统的过滤装置进出口静压的越限报警;

6 过滤装置压缩空气反吹清灰系统控制。

9.4.2 通风系统的控制应符合下列规定:

1 应保证车间内风平衡,并满足温度、压力、污染物浓度等要求;

2 宜根据车间内设备使用状况及班次进行通风量的调节;

3 宜进行新风量的控制直至全新风运行。

9.4.3 间歇供热的暖风机热风供暖系统,宜根据热媒的温度和压力变化控制暖风机的启停。

9.4.4 严寒和寒冷地区室外设备内非连续供热的蒸汽管路应设有防冻控制措施。

9.4.5 燃气红外线辐射供暖系统,应在便于操作的位置设置能直接切断供暖系统及燃气供应系统的控制开关。当利用通风机供应空气或排除燃烧烟尘时,通风机与供暖系统应设置联锁开关。

9.4.6 燃气红外线辐射供暖根据实际需要,可采用下列自动控制方式:

1 定温控制时,室温设定按室温上下限设自动开停;

2 定时控制时,按班制设定开停时间;

3 定区域控制时,根据工作区域、班次、工作时间不同设分区独立控制。

9.4.7 静电过滤装置应设置与风机有效联动的措施。

9.5 空气调节系统的检测与监控

9.5.1 空气调节系统中,应对下列参数进行检测与监控:

1 室内、外空气的温度和相对湿度;

2 空气冷却器出口的冷水温度;

3 通过加热器后的空气温度及加热器表面温度;

4 与过滤器初、终阻力变化相适应的通风机的变频控制;

5 空气过滤器进出口静压差的超限报警;

6 过滤器压缩空气反向脉冲清洁系统控制;

7 冬季运行工况送新风设备的防冻控制;

8 风机、热交换器、加湿器等设备的启停状态。

9.5.2 全年运行的空气调节系统,宜按多工况运行方式设计监测控制。

9.5.3 焊接作业厂房全空气空气调节系统的控制应符合下列规定:

1 循环风量应使室内污染物浓度值符合国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1的有关规定。

2 厂房内参数的控制应通过调节送风温湿度来实现。

3 送风温湿度的控制应通过调节冷却器或加热器水路控制阀和新、回风道调节风阀实现。水路控制阀的设置宜采用有调节功能的电动控制阀;需要控制新回风混风温度时,新风阀和回风阀宜采用有调节功能的电动控制阀。

4 过滤器初始、终阻力变化较大时,风机应采用变频控制方式。

5 当采用加湿处理时,加湿量应按室内湿度要求和热湿负荷情况进行控制。当室内散湿量较大时,宜采用机器露点温度不恒定或达不到机器露点温度的方式,直接控制室内相对湿度。

6 在满足工艺要求时,过渡季宜采用加大新风比的方式运行。

7 冬季供暖室外计算温度低于0℃时,安装在室外的设备内非连续供热的蒸汽管路应有防冻措施。

9.5.4 空气调节系统的电加热器应与送风机连锁,并应设置无风断电、超温断电保护装置。电加热器的金属风管应接地。

9.5.5 处于冬季有冻结可能性的地区的新风机组或空气处理机组,应对热水盘管加设防冻保护控制。

9.5.6 冬季和夏季需要改变送风方向和风量的风口应设置转换装置。转换装置可设置独立的手动或自动控制系统,也可纳入集中监控系统。

9.6 空气调节冷热源及水系统的检测与监控

9.6.1 空气调节冷热源及水系统,应对下列参数进行检测与监控:

1 冷水机组蒸发器进、出口水温、压力、水流开关;

2 冷水机组冷凝器进、出口水温、压力、水流开关;

3 热交换器一二次侧进、出口温度、压力;

4 分集水器温度、压力或压差,集水器各支管温度;

5 水泵进出口压力;

6 水过滤器前后压差;

7 定压系统参数;

8 冷水机组、水泵、补水泵、冷却塔风机等设备的启停状态。

9.6.2 当冷水机组采用自动方式运行时,冷冻水及冷却水系统中相关设备及附件与冷水机组应进行电气连锁,顺序启停。

9.6.3 当冷水机组在冬季或过渡季需经常运行时,宜在冷却塔供回水总管间设置旁通调节阀。

9.6.4 空气调节冷却水系统控制调节应符合下列规定:

1 冷却塔风机开启台数或转速宜根据冷却塔出水温度控制;

2 当冷却塔供回水总管间设置旁通阀调节时,应根据冷水机组最低冷却水温度调节旁通水量;

3 可根据水质检测情况进行排污控制。

9.6.5 空气调节面积较大时,宜建立集中监控系统与冷水机组控制器之间的通信联系。

9.6.6 冷热源自动控制系统宜由中央控制器与现场控制器和机组自带控制单元、传感器、执行器等组成。控制系统的软件宜包括优化启停、设备台数控制、控制点状态显示、报警打印、能源统计、控制点状态记录、现场控制器的通信等功能。

9.7 集中监控管理系统

9.7.1 集中监控管理系统应能以多种方式显示各系统运行参数和设备状态的当前值与历史值。

9.7.2 集中监控管理系统应连续记录各系统运行参数和设备状态,时间间隔与测量精度应与现场测量仪表相同。存储介质和数据库应能保证记录连续一年以上的运行参数,并可以多种方式进行查询。

9.7.3 集中监控管理系统应计算和定期统计系统的能量消耗及各台设备连续和累计运行时间,并能以多种形式显示。

9.7.4 集中监控管理系统应能改变各控制器的设定值和各受控设备的控制状态。

9.7.5 集中监控管理系统应能根据预定的时间表或依据节能控制程序,自动进行系统或设备的启停。

9.7.6 集中监控管理系统应设立安全机制,设置操作者的不同权限,对操作者的各种操作进行记录、存储。

9.7.7 集中监控管理系统应有参数越限报警、事故报警及报警记录功能,宜设有系统或设备故障诊断功能。

9.7.8 集中监控管理系统应兼有信息管理(MIS)功能,为所覆盖的供暖、通风与空气调节设备建立设备档案。

9.7.9 集中监控管理系统宜设有系统建筑内弱电系统数据信息共享的集成接口。

.

10 消声隔振与绝热防腐

10.1 消声隔振

10.1.1 供暖、通风与空气调节系统的噪声应符合国家现行标准的有关规定。

10.1.2 有消声要求的通风与空气调节系统,主风管道内的空气流速宜按表10.1.2选用。

表10.1.2 主风管道内的空气流速

室内允许噪声等级[dB(A)] | 主管风速(m/s) | 支管风速(m/s) |

35~50 | 4~7 | 2~3 |

50~65 | 6~9 | 3~5 |

65~85 | 8~15 | 5~8 |

10.1.3 室外安装的设备,当其噪声达不到标准要求时,应采取降噪措施。

10.1.4 焊接作业厂房通风和空气调节系统管道不应设有消声器装置,空气调节机组设备不应设消声段。当有消声要求时,宜采取自然衰减或其他消声措施。

10.2 绝热防腐

10.2.1 当高大厂房供暖系统热媒主管道安装高度超过3m时,应采取绝热措施。

10.2.2 易结露环境的新风管道应采取防结露绝热措施。

10.2.3 绝热设计的防火要求应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定。

10.2.4 设备与管道的绝热材料应具有稳定、良好的物理性能,在特殊条件下,保温材料表面宜有防辐射功能。

10.2.5 对生产厂房内的热源,应采取隔热措施。工艺设计的热源,宜采用远距离控制或自动控制。

10.2.6 设备与管道的部、配件应采用表面粗糙度小、不易积存污染物、耐腐蚀性强和耐磨性好的材料。

10.2.7 绝热材料的主要技术性能应符合现行国家标准《设备及管道绝热设计导则》GB/T 8175的有关规定。绝热材料的选择应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定。绝热材料的厚度应符合现行国家标准《工业设备及管道绝热工程设计规范》GB 50264的有关规定。

附录A 焊接作业厂房常见化学有害因素容许浓度

A.0.1 焊接作业厂房常见化学物质容许浓度应符合表A.0.1的规定。如设计中出现其他化学有害因素,也应符合国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1的有关规定。

表A.0.1 工作场所空气中化学物质容许浓度

A.0.2 焊接作业厂房常见粉尘容许浓度直符合表A.0.2的规定。如设计中出现其他粉尘,应符合国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1的有关规定。

表A.0.2 工作场所空气中粉尘容许浓度

注:1 总粉尘简称“总尘”,指用直径为40mm滤膜,按标准粉尘测定的方法采样所得到的粉尘。

2 呼吸性粉尘简称“呼尘”,指按呼吸性粉尘标准测定方法所采集的可进入肺泡的粉尘粒子,其空气动力学直径均在7.07μm以下,空气动力学直径5μm粉尘粒子的采样效率为50%。

.

附录B 通风量的计算

B.1 全面通风计算

B.1.1 不稳定状态的全面通风量应按下式计算:

式中:L——全面通风量(m³/h);

ρ0——送风空气中污染物额定质量浓度(mg/m³);

m——污染物散发量(mg/s);

Vf——房间体积(m³);

t——通风时间(s);

ρ1——室内污染物的初始质量浓度(mg/m³);

ρ2——经过t秒后室内的污染物质量浓度(mg/m³)。

B.1.2 稳定状态的全面通风量应按下列公式计算:

1 消除焊接烟尘所需通风量应按下式计算:

式中:Ly——消除污染物所需通风量(m³/h);

m——污染物散发量(mg/h);

ρy——室内空气中焊接烟尘的最高容许质量浓度(mg/m³),按国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1的有关规定取值,焊接作业厂房常见化学有害因素容许浓度值按本规范附录A的规定取值;

ρx——送入空气中污染物的质量浓度(mg/m³),除新风外,循环风中污染物的质量浓度小于国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1允许浓度的30%,焊接作业厂房常见化学有害因素容许浓度值按本规范附录A的规定取值;

β——排风效率,排风口布置在合适高度区内,排风效率取80%~90%,排风口布置在8m以上空间排风效率取50%~70%;

2 消除有害气体所需通风量应按下式计算:

式中:Lr——消除有害气体所需的通风量(m³/h);

Gr——有害气体的发生量(mg/h);

β——排风效率;

dp——排出空气的有害气体最高允许质量浓度(mg/m³)按国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1的规定取值,焊接作业厂房常见化学有害因素容许浓度值按本规范附录A的规定取值;

dj——送入空气的有害气体含量(mg/m³),除新风外,循环风中有害气体的质量浓度小于国家现行标准《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1允许浓度的30%,焊接作业厂房常见化学有害因素容许浓度值按本规范附录A的规定取值。

3 消除余热所需通风量应按下式计算:

式中:Lr——消除余热所需通风量(m³/h);

Q——余热量(kW),为工艺设备(过程)散热量扣除局部排风带走的热量;

c——空气的比热容[kJ/(kg·K)],其值为1.01kJ/(kg·K);

ρj——进入的空气密度(kg/m³);

tp——排出空气温度(℃);

tj——进入空气温度(℃)。

4 工艺设备(过程)散热量的计算应符合下列规定:

1)气割、气焊的散热量应按下式计算:

式中:Q1——气割、气焊的散热量(kW);

w——乙炔消耗量(L/h);

η——燃料喷嘴利用系数,平均为0.85。

2)直流电焊机的散热量应按下式计算:

式中:Q2——直流电焊机散热量(kW);

N——电焊机容量(kW);

η1——直流电焊机的负荷系数(平均为0.85);

η2——同时使用系数,一般取0.5~0.6。

3)交流电焊机的散热量应按下式计算:

式中:Q3——交流电焊机散热量(kW);

N——电焊机容量(kW);

cosφ——功率因数,一般取0.45。

5 同时放散不同的有害气体、粉尘和余热,所散发的污染物对人体健康不具有叠加的危害作用时,通风量取其计算最大值。

B.2 局部排风计算

B.2.1 排风柜排风量可按下式计算:

式中:L——排风量(m³/h);

L1——柜内有害气体散发量(m³/h);

v——迎风面积上的吸入速度(m/s);允许质量浓度低于0.01mg/L时,用铅或锡焊接,取0.5m/s~0.7m/s;用锡和其他不含铅的金属合金取0.3m/s~0.5m/s。

A——迎风面积(㎡);

C——安全系数,取1.1~1.2。

B.2.2 不同形式的侧吸排风罩排风量计算应符合下列规定:

1 前面无障碍物的外部吸气罩可按下列公式计算:

式中:L——外部排风罩的排风量(m³/h);

x——焊接点距罩口的距离(m),x≤1.5d,d为罩口直径;

A——罩口面积(㎡);

vx——焊接点的控制风速(m/s),取0.2m/s~0.5m/s;

v0——罩口上的平均风速,由图B.2.2查得。

2 设在工作台上的侧吸罩可按下式计算

式中:L——排风量(m³/h);

x——焊接点距罩口的距离(m);

A——罩口面积(㎡);

图B.2.2 矩形排风口的速度计算图

(a-矩形罩口的长边尺寸;b-矩形罩口的短边尺寸;D-罩口直径)

vx——焊接点的控制风速(m/s),取0.2m/s~0.5m/s。

B.2.3 上吸式排风罩可按下式计算

式中:L——排风量(m³/h);

l——排风罩敞开面的周长(m);

H——罩口至有害物源的距离(m),小于0.3a,a罩口长边尺寸;

vx——边缘控制点的控制风速(m/s);

K——考虑沿高度分布不均匀的安全系数,通常取K=1.4。

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

1 《建筑设计防火规范》GB 50016

2 《工业建筑供暖通风与空气调节设计规范》GB 50019

3 《通风与空调工程施工质量验收规范》GB 50243

4 《工业设备及管道绝热工程设计规范》GB 50264

5 《民用建筑供暖通风与空气调节设计规范》GB 50736

6 《高温作业分级》GB/T 4200

7 《设备及管道绝热设计导则》GB/T 8175

8 《大气污染物综合排放标准》GB 16297

9 《排风罩的分类及技术条件》GB/T 16758

10 《粉尘爆炸危险场所用收尘器防爆导则》GB/T 17919

11 《冷水机组能效限定值及能效等级》GB/T 19577

12 《通风机能效限定值及能效等级》GB 19761

13 《工业企业设计卫生标准》GBZ 1

14 《工作场所有害因素职业接触限值 第1部分 化学有害因素》GBZ 2.1

15 《城镇燃气设计规范》GB 50028