标准规范下载简介和预览

在线阅读

中华人民共和国国家标准

烟花爆竹作业安全技术规程

GB11652-2012

Technical regulations for the working safety of fireworks and firecrackers

发布日期:2012年07月31日

实施日期:2012年09月01日

发布:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

前 言

本标准全部技术内容为强制性。

本标准替代GB 11652-1989。

本标准按照GB/T 1.1-2009《标准化工作导则第一部分:标准的结构和编写》规定的原则编写。

本标准共分13章和1个附录。与GB11652-1989相比,对适用范围、烟火药制造、产品制作等方面内容进行了较大幅度的修订,主要差异如下:

——将原标准名称中的“劳动”修改为“作业”,定名为《烟花爆竹作业安全技术规程》。

——将标准适用范围从仅限于烟花爆竹生产企业扩大到烟花爆竹生产和经营企业。

——更科学地界定了几个重要术语的定义,增加了效果件的定义。

——增加了药物混合时药量的控制和黑火药制造的规定,完善了烟火药的干燥散热和收取包装等安全技术要求。

——考虑了不同生产工序药物定量有规律衔接和现实生产情况,确定了各生产工序的药物定量,对礼花弹装球和烟花组装的定量作了较大修改。

——增加了爆竹插引与封口安全技术要求。

——完善了烘房的安全技术要求。

——将“设备与维修”修改为“设备及设备安装、使用、维修”,并根据现实与发展的需要,作了较大的调整和增补。

——完善了危险工序作业人员安全培训要求内容。

——增加了一般性规定、引火线制作、危险性废弃物处置三章。

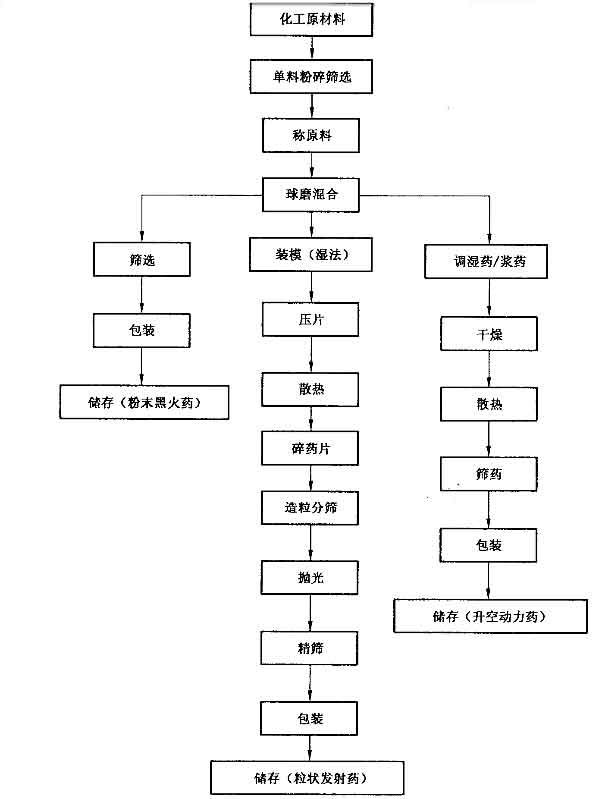

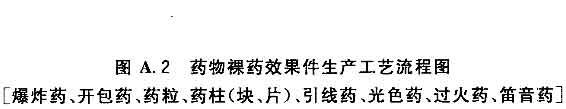

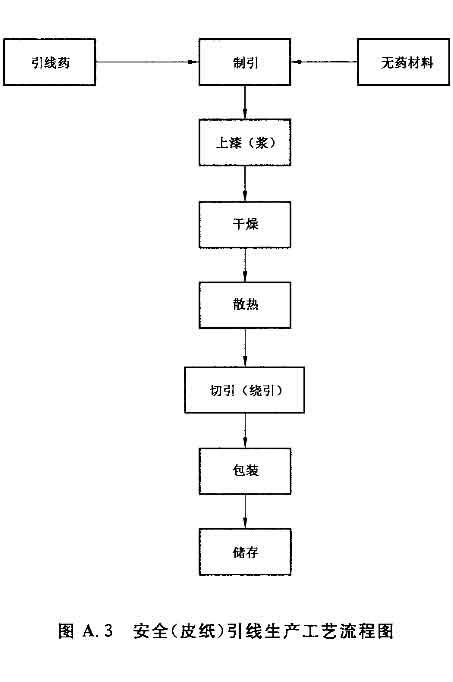

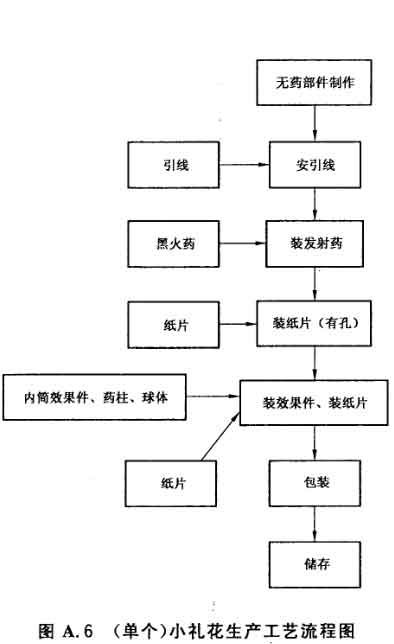

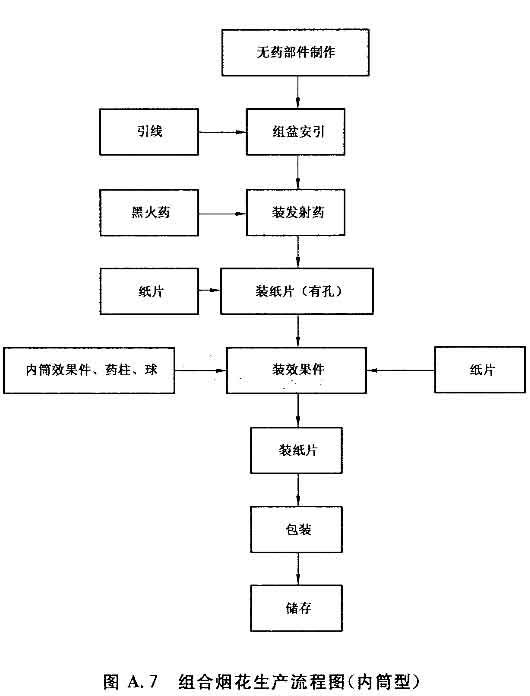

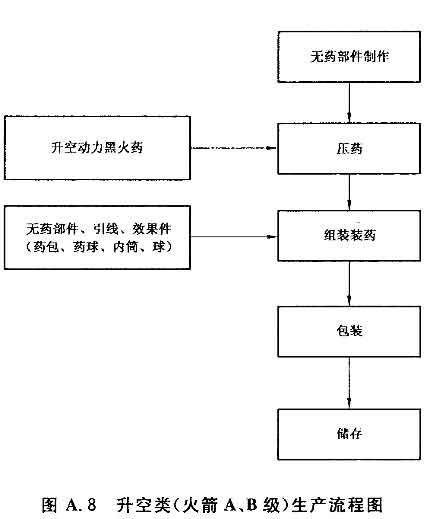

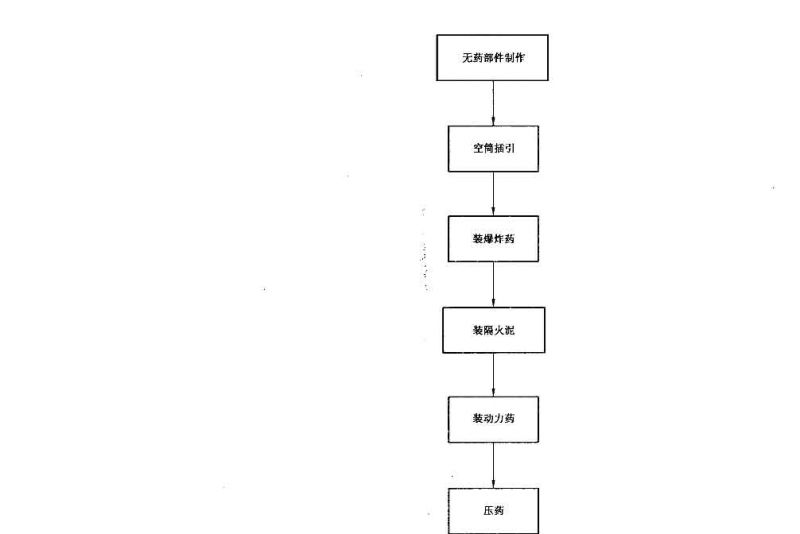

此外,本标准把主要产品的生产工艺流程图作为资料性附录(附录A),以便对照查阅。

本标准由国家安全生产监督管理总局提出。

本标准由全国安全生产标准化技术委员会(SAC/TC 288)归口。

本标准起草单位:国家轻工业烟花爆竹安全质量监督检测中心、江西李渡烟花集团有限公司、熊猫烟花集团股份有限公司、浏阳东信烟花集团有限公司、浏阳庆泰烟花有限公司、湖南景泰烟花有限公司、浏阳集里出口礼花厂、河北蠡县德茂花炮厂、浙江桐庐县花炮厂、山东夏津县鲁阳花炮有限公司。

本标准主要起草人:黄茶香、宋汉文、刘宁、黎仲畦、罗建社、刘春文、蔺传球、李金明、孙仕定、刘捷光、肖湘杰、赵伟平、范志宇、杜元金、危成焰、刘刚、姜锡松、卢荣秋、赵政。

本标准所代替版本的历次发布情况为:

—— GB 11652-1989《烟花爆竹劳动安全技术规程》。

1 范围

本标准规定了烟花爆竹生产和经营企业在烟花爆竹生产、研制、储存、装卸、企业内运输、燃放试验及危险性废弃物处置过程中的作业安全技术要求。

本标准适用于烟花爆竹生产和经营企业。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 2626 自吸过滤式防尘口罩

GB 4064 电气设备安全设计导则

GB 5083 生产设备安全卫生设计总则

GB/T 8196 机械安全 防护装置 固定式和活动式防护装置设计与制造一般要求

GB 10631 烟花爆竹 安全与质量

GB 12801 生产过程安全卫生要求总则

GB/T 13869 用电安全导则

GB 24284 大型焰火燃放安全技术规程

GB 50161 烟花爆竹工程设计安全规范

AQ 4111 烟花爆竹作业场所机械电器安全规范

3 术语和定义

下列术语和定义适用于本文件。

3.1

烟火药 gunpowder

主要由氧化剂与还原剂等组成的,燃烧、爆炸时能产生光、声、色、烟雾、气体等效果的混合物。

3.2

黑火药 black gunpowder

用硝酸钾、炭粉和硫磺或用硝酸钾和炭粉为原材料制成的一种烟火药。

3.3

效果件 effect parts

通过工艺制作形成的烟火药或含有烟火药的单个形体(包括药粒、药柱、药块、药包、药球、效果内筒、效果引线等),分为裸药效果件和非裸药效果件。

3.4

非裸药效果件 non-exposuregunpowder effect parts

用壳体将烟火药紧密包装后的效果件。

3.5

工房 workshop

烟花爆竹生产作业的厂房。

3.6

定机 equipment quota

在危险性场所允许的最多机械设备台(套)数。

3.7

定员 personnel quota

在危险性场所允许的最多人数。

3.8

定量 gunpowder weight quota

在危险场性场所允许存放(或滞留)的最大药物质量(含半成品、成品中的药物质量)。

3.9

危险性废弃物 hazardous waste

在烟花爆竹生产经营过程中,废弃的烟花爆竹产品及含药半成品、烟火药、引火线、危险化学品。

3.10

蘸药(点药) dipping of wet gunpowder

将湿药粘附在效果件、部件点火端上的过程。

3.11

组装 assembly work

将非裸药效果件、部件组合在一起的过程。

3.12

装、筑(压)药 fillinggunpowder

将烟火药、黑火药或裸药效果件装(填、筑、压)入壳体或模具的过程。

4 一般性规定

4.1 应建立健全安全生产管理规章制度和岗位操作规程,并有效实施。

4.2 应在许可的专用场所内,按许可的产品类别、级别范围进行安全生产和储存。

4.3 应按设计用途使用工(库)房,并按规定设置安全标志或标识,不应擅自改变生产作业流程、工(库)房用途和危险等级。

4.4 操作者不应擅自改变药物配方和操作规程;确需改变时,应按相应程序和规定经审查批准后方可操作。

4.5 应遵守本标准定员、定量和定机的规定,不应超定员、定机、定量生产和储存。

4.6 手工直接接触烟火药的工序应使用铜、铝、木、竹等材质的工具,不应使用铁器、瓷器和不导静电的塑料、化纤材料等工具盛装、掏挖、装筑(压)烟火药;盛装烟火药时药面应不超过容器边缘。

4.7 操作工作台应稳定牢固;直接接触烟火药工序的工作台宜靠近窗口,应设置橡胶、纸质、木质工作台面,且应高于窗口,不应使用塑料、化纤等不导静电材质的工作台面。

4.8 烟火药中不应混入与烟火药配方无关的泥沙等杂物、杂质,如意外混入不应使用。

4.9 直接接触烟火药的工序应按规定设置防静电装置,并采取增加湿度等措施,以减少静电积累。

4.10 烟火药、黑火药、引火线、效果件、含药半成品及成品生产、制作、装卸、搬运过程中应轻拿、轻放、轻操作,不应有拖拉、碰撞、抛摔、用力过猛等行为。

4.11 生产作业场所应保证疏散通道畅通,不应闩门、闩窗生产。

4.12 应在工作台上操作,不应把地面当作工作台。

4.13 不应在规定地点外晾晒烟花爆竹成品、半成品及烟火药、黑火药、引火线。

4.14 不应在规定的燃放试验场外燃放试验产品,不应在规定的销毁场外销毁危险性废弃物。

4.15 未安装阻火器的机动车辆不应进入有药生产、储存区域。

4.16 不应擅自增设建(构)筑物、安装电气(器)设备。

4.17 不应在生产、储存区吸烟、生火取暖;不应携带火柴、打火机等火源火种进入生产、储存区;不应在有可燃性气体,药物、可燃物粉尘环境的工(库)房使用无线通信设备。

4.18 有药工序使用新设备和新工艺前,应按有关规定对其安全性能、安全技术要求进行论证。

4.19 储存乙醇、丙酮等易燃液体的库房应保持通风良好。

4.20 工(库)房面积应满足GB 50161人均使用面积要求。

4.21 按照GB 50161规定,采用抗爆间室、隔离操作的联建1.1级工房,其定员、定机可为单人单机单间。

.

5 烟火药制造及裸药效果件制作

5.1 基本要求

5.1.1 烟火药制造、裸药效果件制作的各工序应分别在单独工房内进行。

5.1.2 除造粒和制开包(球)药外,电动机械制造(作)烟火药及裸药效果件,在机械运转时人与机械间应有防护设施隔离。

5.2 原材料准备

5.2.1 烟火药的原材料应符合有关原材料质量标准要求,具有产品合格证;进厂应经过检验合格后方可使用。

5.2.2 原材料(药种)的使用应符合GB 10631规定。

5.2.3 在开启原材料的包装时,应检查包装是否完整;包装打开后,应检查包装内物质与有关标识是否相符;发现包装内物质与标识不符及物质受潮、变质等现象应停止使用。

5.3 原材料粉碎筛选

5.3 .1 原材料筛选粉碎,每栋工房定员2人。

5.3 .2 粉碎前应对设备和工具进行全面检查,并认真清除粉尘;粉碎前后应筛选除去杂质。

5.3 .3 粉碎氧化剂、还原剂应分别在单独专用工房内进行,每栋工房定员2人;严禁将氧化剂和还原剂混合粉碎筛选;粉碎筛选过一种原材料后的机械、工具、工房应经清扫(洗)、擦拭干净才能粉碎筛选另一种原材料;高感度的材料应专机粉碎;不应用粉碎氧化剂的设备粉碎还原剂,或用粉碎还原剂的设备粉碎氧化剂。

5.3 .4 原材料粉碎时应保持通风并防止粉尘浓度过高。

5.3 .5 用湿法粉碎时,不应有原材料外溢。

5.3 .6 粉碎的原材料包装后,应标明品种、规格、数量和日期。

5.4 原材料称量

5.4.1 原材料称量,每栋工房定员1人,定量200千克。

5.4.2 称量应符合下列要求:

5.4.2.1 称量前应检查各种原材料的标志标签、色质以及计量器具的准确性。

5.4.2.2 称量应准确,其每份总量应与每次药物混合工序定量相一致。

5.4.2.3 称量氧化剂、还原剂,应分别使用取料工具和计量器具,称好的氧化剂应与还原剂及其他原材料应分别盛装,装入容器后应立即标识。

5.4.2.4 不应在称原材料工房进行药物混合。

5.5 药物混合

5.5.1 烟火药各成分混合宜采用转鼓等机械设备,每栋工房定机1台,定员1人;手工混药,每栋工房定员1人。

5.5.2 黑火药制造宜采用球磨、振动筛混合,三元黑火药制造应先将炭和硫进行二元混合。

5.5.3 含氯酸盐等高感度药物的混合,应有专用工房,并使用专用工具。

5.5.4 机械混药应符合下列要求:

5.5.4.1 药物混合前对设备进行全面检查,并检查粉尘清理情况。

5.5.4.2 应远距离操作,人员未离开机房,不应开机。

5.5.4.3 人工进出料时,应停机断电、散热后进行。

5.5.5 药物混合每栋工房定量应符合表1规定。

表1 药物混合定量表

| 序号 | 烟火药类别 | 烟火药种别 | 定 量(千克) | |

手工 | 机械 | |||

1 | 硝酸盐 | 黑火药 | 8 | 200 |

含金属粉烟火药 | 5 | 20(干法 100(湿法) | ||

2 | 高氯酸盐 | 含铝渣、钛粉、笛音剂的烟火药、爆炸药 | 3 | 10 |

光色药、引燃药 | 5 | 10 | ||

3 | 氯酸盐 | 烟雾药、过火药 | 8 | 20 |

引火线药 | 3 | 10(干法 100(湿法) | ||

摩擦药 | 0.5(湿法) | |||

4 | 其他烟火药 | 响珠烟火药等 | 5 | 10 |

表中未注明湿法的均为干法混合。 | ||||

5.5.6 多种烟火药混合,每次限量取该若干种烟火药表1限量的平均值。

5.5.7 不应使用石磨、石臼混合药物;不应使用球磨机混合氯酸盐烟火药等高感度药物。

5.5.8 摩擦药的混合,应将氧化剂、还原剂分别用水润湿后方可混合,混合后的烟火药应保持湿度;不应使用干法和机械法混合摩擦药。

5.5.9 每次药物混合后,宜采用竹、木、纸等不易产生静电的材质容器盛装,及时送入下道工序或药物中转库存放,并立即标识。

5.5.10 混合药(除黑火药外)应及时用于制作产品或效果件,湿药应即混即用,保持湿度,防止发热;干药在中转库的停滞时间小于等于24小时。

5.5.11 采用湿法配制含铝、铝镁合金等活性金属粉末的烟火药时,应及时做好通风散热处理。

5.5.12 混药结束后应及时清理粉尘和现场。

5.5.13 不应在混药工房进行装药。

5.6 烟火药调湿

5.6.1 每栋工房定员1人,每栋工房的定量:使用水溶剂调湿硝酸盐烟火药100千克,含氯酸盐或使用易燃有机溶剂(如二硫化碳、酒精、丙酮、油漆)作粘合剂的药物(如擦火头药、擦地炮药)3千克,其他药物15千克。

5.6.2 调湿时如发现温度异常,应迅速摊开散热;搅拌工具应避免与容器摩擦撞击。

5.6.3 调制湿药使用的溶剂和粘合剂pH值应为5~8。

5.7 裸药效果件制作

5.7.1 药粒、开包炸药制作

5.7.1.1 电动机械造粒或制药,每栋工房定机1台,定员1人,定量(干法5千克,湿法20千克);手工造粒或制药,每栋工房定员1人,定量5千克。

5.7.1.2 造粒或制药前应用相应溶剂湿润药罐内壁,造粒或制药后应用相应溶剂清洗药罐内壁。

5.7.1.3 机械运转过程中,药物温度急剧上升时应及时停机处理。

5.7.1.4 药粒的筛选分级应在药粒未干之前进行,每栋工房定员1人,定量(干法5 千克,湿法20千克)。

5.7.2 药柱(块、片)制作

5.7.2.1 制作药柱应采用湿药筑压,定量按表1限量的1/2计算。

5.7.2.2 机械压药,每栋工房定机1台,定员2人,人机隔离操作;手工模具压药,每栋工房定员1人。

5.7.2.3 褙药柱、药柱蘸(装)药,每栋工房定员2人,定量5千克。

5.7.2.4 制药块(片)应采用湿药切割,每栋工房定员1人,定量2千克。

5.7.3 制成的湿效果件应摊开放置,摊开厚度小于等于1.5厘米(效果件直径大于0.75厘米时,其摊开厚度小于等于效果件直径的2倍)。

5.8 粒状黑火药制作

5.8.1 潮药装模、人工碎(药)片、包装,每栋工房定员1人;机械压(药)片、机械碎(药)片、造粒分筛、抛光、精筛,每栋工房定机1台,定员1人。

5.8.2 各工序工房定量分别为:潮药装模120千克、压(药)片120千克、散热800千克、人工碎(药)片15千克、机械碎(药)片80千克、造粒分筛80千克、抛光250千克、精筛80千克、包装80千克。

5.8.3 添加药和出药操作时,应在停机10分钟后进行;装模时宜包片,压药应同时均匀加热,温度小于等于110摄氏度;压药片时应预加压,并缓慢升压,最大压力小于等于20兆帕。

5.8.4定量大的工序到定量小的工序之间应设置中转库。

5.9 其他烟火药(雷酸银)制造

5.9 .1 雷酸银制作应在单独专用工房内进行,每栋工房定员1人,每次制作时使用的硝酸银量小于等于15克,制作好的雷酸银应保持湿度并迅速混砂。

5.9 .2 雷酸银混砂

5.9 .2.1 将湿雷酸银倒入计量的砂堆上,用竹或木片拌匀,不应使用金属棒或用手直接拌混。

5.9 .2.2 每次混砂砂量小于等于10千克。

5.9 .2.3 雷酸银砂混好后,应保持湿度,拌混工具应放入硫代硫酸钠等还原性水中浸泡并清洗干净。

5.10 药物干燥散热、收取包装

5.10.1 药物干燥应采用日光、热水(溶液)、低压热蒸汽、热风干燥或自然晾干,不应用明火直接烘烤药物。

5.10.2 被干燥的药物应摊开放置药盘中,药层厚度小于等于1.5厘米(效果件直径大于0.75厘米时,其摊开厚度小于等于效果件直径的2倍);药盘直径或边长应小于等于60厘米。

5.10.3 日光干燥应符合下列要求:

5.10.3.1 日光干燥应在专用晒场进行,定量应小于等于1000千克,晒坪应硬化、平整、光洁。

5.10.3.2 晒场应设晒架,晒架应稳固,高度宜在25厘米~35厘米之间,晒架间应留搬运、疏散通道,通道应与主干道垂直,通道宽度大于等于80厘米。

5.10.3.3 严禁将药物直晒在地面上,气温高于37摄氏度时不宜进行日光直晒。

5.10.3.4 晒场应由专人管理,同时进入场内不应超过2人,非管理和操作人员不应进入晒场;不应在晒场进行浆药、筛药、包装等操作。

5.10.3.5 应时刻关注晒场气象情况,在大风、下雨前应将晒场内药物收入散热间或及时采取防雨淋措施;下雨时不应抢收药物,被淋湿的药物应摊开放置,不应堆放,不应放置在封闭室内。

5.10.4 烘房干燥应符合下列要求:

5.10.4.1 水暖干燥时,每栋烘房定量应小于等于1000千克,烘房温度应小于等于60摄氏度;热风干燥时,每栋烘房定量应小于等于500千克,烘房温度应小于等于50摄氏度,同时应有防止药物产生扬尘的措施,风速应小于等于0.5米每秒。

5.10.4.2 烘房应设置温度感应报警装置,保持均匀供热,烘房升温速度应小于等于30摄氏度每小时。

5.10.4.3 烘房应有排湿装置并及时排湿。

5.10.4.4 烘房内药物应用药盘盛装,分层平稳地放置在烘架上。

5.10.4.5 烘房内药物堆码应符合表2规定。

表2 烘房内药物堆码要求 单位:厘米

名称 | 烘架高度 | 距离地面高度 | 层间隔 | 与热源距离 |

药物 | ≤120 | ≥25 | ≥15 | ≥30 |

5.10.4.6 烘架间应留搬运、疏散通道,宽度大于等于100厘米。

5.10.4.7 烘房应由专人管理,加温干燥药物时任何人不应进入;烘干前后烘房内药物进出操作,每栋定员2人。

5.10.4.8 烘房应保持清洁,散热器上不应留有任何药物。

5.10.5 药物在干燥散热时,不应翻动和收取,应冷却至室温时收取,如另设散热间,其定员、定量、药架设置应与烘房一致并配套;散热间内不应进行收取和计量包装操作,不应堆放成箱药物;湿药和未经摊凉、散热的药物不应堆放和入库。

5.10.6 不应在干燥散热场所检测药物。

5.10.7 干燥后的药物,水分含量应符合烟火药含水量相应标准的规定。

5.10.8 药物计量包装应在专用工房进行,每栋工房定员1人,定量30千克。

5.10.9 药物进出晒场、烘房、散热、收取和计量包装间,应单件搬运。

6 引火线(含效果引线)制作

6.1 引火线应机械制作,并在专用工房操作;机械动力装置应与制引机隔离。

6.2 干法生产,每栋定机4台,单机单间;水溶剂湿法生产,每栋定机16台,每间定机4台;其他溶剂湿法生产,每栋定机2台,单机单间。

6.3 机械运转时,人机应分离;接引、添药、取引锭时,应停机。

6.4 工房地面应保持湿润,墙体和地面应定时清洗。

6.5 引火线制作定员、定量应符合表3规定。

表3 引火线制作定员定量表

引火线种类 | 定 员(人每栋) | 定 量(千克/每台) | |||

干法 | 湿法 | 干法 | 湿法 | ||

硝酸盐引火线 | 纸引火线 | 1 | 4 | 3 | 6 |

安全引火线(含效果引火线) | 1 | 4 | 6 | 12 | |

快速引火线 | —— | 2 | 3 | 6 | |

高氯酸盐引火线 | 纸引火线 | 1 | 4 | 3 | 6 |

安全引火线(含效果引火线) | 1 | 4 | 6 | 12 | |

快速引火线 | —— | 2 | 3 | 6 | |

氯酸盐引火线 | 纸引火线 | 1 | 4 | 1 | 2 |

6.6 纸引火线上浆、绕引每栋工房定员2人,定量15千克,单人单间,引锭与人应分离,隔墙应密封。

6.7 安全引火线上漆每栋工房定员2人,定量25千克,应用调速电动机控制发引端引卷转速,出引卷转速小于等于40转每分钟。

6.8 引火线干燥应在专用晒场或烘房进行;干燥后,应在散热后方可收取,晒场内通道应与主干道垂直,宽度大于等于100厘米。

6.9 采用烘房干燥的技术要求,按有药半成品干燥的规定执行。

6.10 割引、捆引、切引:

6.10.1 切、割引宜采用机械,当采用机械操作时,每栋工房定员1人,硝酸盐引线定量1千克,其他引线定量0.6千克。

6.10.2 操作人员应戴披肩帽、手套、防护面罩进行操作。

6.10.3 割、捆、切引应分别单独进行,不应在晒场、散热间进行;手工操作每栋工房定员1人,定量应符合表4规定。

表4 切、割、捆引定量表

操作名称 | 药量(千克) | |

手工 | ||

割引 | 硝酸盐引火线 | 6 |

高氯酸盐引火线 | 3 | |

氯酸盐引火线、效果引火线 | 1.5 | |

捆引 | 硝酸盐引火线 | 6 |

高氯酸盐引火线 | 3 | |

氯酸盐引火线、效果引火线 | 1.5 | |

切引 | 硝酸盐引火线 | 2 |

高氯酸盐引火线 | 1 | |

氯酸盐引火线、效果引火线 | 0.5 | |

6.10.4 切、割引的刀刃要锋利,应及时涂油、蜡;严禁在切引间磨(刮)刀具。

6.10.5 切、割引时用力应均匀,严禁来回拉扯。

6.10.6 引头、引尾应及时放至水中,及时销毁。

6.10.7 包装每栋工房定员1人,定量30千克。

.

7 产品制作

7.1 基本要求

7.1.1 各工序应分别在单独专用工房进行;烟火药、黑火药、引火线、效果件及有药半成品应设专人管理,各工序应按定量领取并登记。

7.1.2 使用的烟火药为多种时,定量按表1限量的平均值确定;产品制作如定量小于等于单发(枚)产品药量时,定量为单发(枚)的含药量。

7.1.3 使用含氯酸盐、黄磷、赤磷、雷酸银、笛音剂等高感度烟火药的工房,不应改做其他产品制作工房。

7.1.4 每次限量药物、半成品用完后,应及时将半成品送入中转库或指定地点。

7.1.5 剩余的烟火药,应退还保管人,不应留置工房或临时存药洞过夜。

7.1.6 装、压纸片、安装点火引定员、定量、定机应按其前一道工序执行。

7.2 装、筑(压)药(裸药效果件)

7.2.1 装药前应筛除效果件中的药尘(灰),除药尘(灰)应在单独工房操作,定员、定量按下道工序执行。

7.2.2 1.1级工房每栋工房定员1人;当隔离操作时,每栋工房定员2人,单人单间。

7.2.3 装药每栋工房定量按表1确定。

7.2.3.1 砂炮手工包(装)药砂每栋工房定员24人,每人定量0.5千克;砂炮机械包(装)药砂每栋工房定机4台,每台机2人,每机定量5千克。

7.2.3.2 筑(压)药定量按表1限量的1/2确定;笛音药筑(压)药每栋工房定量:手工0.5千克,机械2千克。

7.2.4 礼花弹装球时,只能轻轻按压,合球不应猛烈碰合,合球后,不应进行强烈敲击。

7.2.5 当筒体变形、筒体内壁不洁净或效果件变形时,按废弃物处理,不应将药物(效果件)强行装入。

7.2.6 摩擦药(含赤磷、雷酸银)应保持湿润。

7.2.7 筑(压)药的过程中,当模具与药物难以分离时,不应强行分离,采用酒精清洗。

7.2.8 含有较大颗粒的铝、钛、铁粉的烟火药,不应筑压。

7.2.9 礼花弹安装外导火索和发射药盒时,不应有药粉外泄。

7.3 蘸(点)药

7.3.1 效果内筒蘸药每栋工房定员2人,单人单间,效果内筒应单层摆放,每人定量15千克。

7.3.2 擦炮蘸药每栋工房定员4人,单人单间,含药半成品应单层摆放,每人定量5千克。

7.3.3 摩擦类产品手工蘸药每栋工房定员4人,每人定量25克;机械蘸药每栋工房定机2台,单人单间,每人定量50克。

7.3.4 线香类蘸药(提板)每栋工房定员8人,每人定量(湿药)25千克。

7.3.5 电点火头手工蘸药每栋工房定员8人,每人定量25克;机械蘸药每栋工房定员4人,定机4台,每人定量0.1千克。

7.3.6 蘸(点)药时,不应将湿药粘附在内筒外壁、摩擦类产品的非效果处。

7.3.7 用于蘸(点)药的各类药物干涸后不应对其刮、铲、撞击,应用相应的溶剂,充分溶解后清洗。

7.4 钻孔

7.4.1 有药半成品机械钻孔每栋工房定机1台、定员1人;当隔离操作时,每栋工房定机2台、单人单间。

7.4.2 有药半成品手工钻孔每栋工房定员1人;当隔离操作时,每栋工房定员4人、单人单间。

7.4.3 每栋工房定量按表1规定执行。

7.4.4 钻孔工具刃口应锋利,使用时应涂蜡擦油并交替使用,工具不符合要求时不应强行操作。

7.4.5 裸药效果件或单个药量大于20克的半成品,不应钻孔;单个含药量大于5克或不含黑火药、光色药的半成品不应手工钻孔。

7.4.6 有药半成品的机械钻孔,转速小于等于90转每分钟。

7.5 插引、安(串)引

7.5 .1 手工插引,每间定员4人,每栋工房定员16人;当单间只有1个疏散出口时,每间定员2人;每人定量0.5 千克。

7.5 .2 机械插引每栋工房定员4人,单人单间,每人定量3 千克。

7.5 .3 无药部件插、串、安引每栋工房定员,24人,每人定量0.5千克。

7.5 .4 切割刀片应锋利,引锭与插引机应隔离,含药半成品应用有盖的箱子盛装。

7.6 封口(底)

7.6.1 每栋工房定员2人。

7.6.2 爆音药半成品封口(底)每人定量3 千克,其余每人定量5 千克。

7.6.3 爆竹直接挤压封口 ,不应猛力敲打。

7.6.4 含爆炸药、笛音药的半成品,不应采用筑(压)方法封口。

7.6.5 半成品的封口应密实,防止药物外泄、受潮。

7.7 结鞭

7.7.1 手工(人力机械)结鞭,每人定量3千克。每栋工房定员24人,每间定员4人;当单间只有1个疏散出口时,每间定员2人;

7.7.2 动力机械结鞭,每栋工房定机6台,单机单间,每机定量6 千克,每间定员2人,带包装的机械结鞭每间定员3人。

7.7.3 结鞭时,应除去半成品上粘附的药尘。

7.7.4 结鞭爆竹分割工具应锋利,宜用单刃刀片。

7.8 礼花弹、小礼花类糊球

7.8.1 手工糊球每间工房定员4人,每栋工房定员16人,每人定量15 千克;含全爆炸药的每人定量10千克。

7.8.2 机械糊球每栋工房定机8台,每间定机2台,每机2人,每机定量30千克;含全爆炸药的每机定量20千克。

7.8.3 盛装工具应有围框,围框高度应超过弹(球)体直径(高度)的1/2,5号以上(含5号)弹(球)体应单层放置。

7.8.4 敷弹(球)后应及时进行干燥。

7.9 组装

7.9.1 升空类、吐珠类、小礼花类、组合烟花类∮大于等于3.8厘米或单发药量大于等于25 克的效果内筒(或球)等非裸药效果件的组装、礼花弹组装(含安引、装发射药包、串球),每栋工房定员1人,定量10 千克(含全爆炸药的定量4千克);当工房采用抗爆间室结构时,每栋定员2人,单人单间,每间定量10千克(含全爆炸药的定量4千克)。

7.9.2 升空类、吐珠类、小礼花类、组合烟花类∮小于3.8厘米或单发药量小于25 克的效果内筒(或球)等非裸药效果件的组装每栋定员12人,每间定员2人,每人定量12 千克(含全爆炸药的定量7千克)。操作时,效果内筒(或球)应单层摆放,不应堆积存放。

7.9.3 喷花类、架子烟花类、造型玩具类、旋转类、烟雾类、旋转升空类等产品组装每栋工房定员24人,每人定量15 千克。

7.9.4 礼花弹安装定时引线时,应使用竹、铜钎轻轻刺破中心管的纱纸。

7.9.5 组装前,应除去半成品、效果件、无药部件上粘附的药尘。

7.10 包装(褙皮、封装、装箱)

每栋工房定员24人;每人定量按表1规定的3.5倍执行。

7.11 成品、有药半成品的干燥

7.11.1 应在专用场所(晒场、烘房)进行。

7.11.2 每栋工房定员、定量、热能选择、干燥方式等要求按5.10规定执行。

7.11.3 晒礼花弹的抬架,应有围框,围框高度应超过礼花弹直径的1/2,弹体(球)宜单层放置。

7.11.4 产品干燥不应与药物干燥在同一晒场(烘房)进行,摩檫类产品不应与其他类产品在同一晒场(烘房)干燥。

7.11.5 蒸汽干燥的烘房温度小于等于75摄氏度,升温速度小于等于30摄氏度每小时,不宜采用肋形散热器。

7.11.6 热风干燥成品,有药半成品室温小于等于60摄氏度,风速小于等于1米每秒;循环风干燥应有除尘设备,除尘设备要定期清扫。

7.11.7 烘房中堆码高度等按表5规定执行。

表5 烘房内产品堆码要求 单位:厘米

名称 | 架码高度 | 距离地面高度 | 与热源距离 |

成品、半成品 | 小于等于150 | 大于等于25 | 大于等于20 |

7.11.8 烘房应设置温度报警装置,烘房看管人员应严格控制温度的升降,发现异常情况应及时处理并报告安全管理负责人。

7.11.9 干燥后的成品、有药半成品应通风散热。在干燥散热时,不应翻动和收取,应冷却至室温时收取。

7.11.10 烘房应设置温度报警装置,烘房看管人员应严格控制温度的升降,发现异常情况应及时处理并报告安全管理负责人。

7.11.11 干燥后的成品、有药半成品应通风散热。在干燥散热时,不应翻动和收取,应冷却至室温时收取。

7.12 燃放试验

7.12.1 燃放试验应在规定场所进行, 燃放试验场地与生产区及非生产区的距离应符合GB 50161规定。

7.12.2 燃放试验时,应设专人警戒;现场操作人员不应超过2人,其余人员应在安全区域观看;操作时应戴头盔,点火时身体应偏离产品燃放轨迹,并及时撤离至安全区域内。

7.12.3 燃放试验时,产品及导向筒应牢固固定,严防倒筒、散筒。

7.12.4 待燃放产品应妥善存放,并采取防火隔离措施。

7.12.5 燃放试验时应注意风向风速,对熄引的试验物应妥善处理。

7.12.6 燃放试验后的残留物应进行清扫和妥善处理。

8 设备及设备安装、使用、维修

8.1 设备

8.1.1 各种机电设备应符合GB 4064要求,各种机械电器应符合AQ4111要求,各种设备防护装置应符合GB/T 8196要求。

8.1.2 带电设备应按GB 5083的要求设置,有防止意外起动的联锁安全装置和防止传动部件摩擦发热的措施。

8.1.3 电气装置在使用前应确认其符合相应的环境要求和使用等级要求。

8.1.4 非标准和自制的生产设备应打磨平整光洁后方可投入使用。

8.1.5 危险性工房所用设备的动力部分,可使用三相防爆机,使用单相电机时应使用防爆型电容运转电机,使用其他电机时应符合防爆要求。

8.1.6 凡接触药物的机械传动部分,不应采用金属搭扣皮带和不宜采用平板皮带或万能皮带,应采用三角皮带轮或齿轮减速箱。

8.1.7 带电的机械设备应有可靠的接地设施,接地电阻小于等于4欧姆。

8.1.8 进行二元或三元黑火药混合的球磨机与药物接触的部分不应使用铁制部件,可用黄铜、杂木、楠竹和皮革及导电橡胶等材料制成。进行烟火药混合的设备应达到不产生火花和静电积累的要求,不应使用易产生火花(铁质)和静电积累(塑料)材质。

8.1.9 特种设备应由有资质的生产厂家生产,经法定检验机构检验合格方可投入使用,并应定期检验合格。

8.1.10 不应在危险场所架设临时性的电气设施,确需架设电气设施时应符合GB 50161规定。

8.2安装

8.2.1 设备安装应按GB50161规定和设备安装要求进行,且满足劳动者的劳动保护要求。

8.2.2 设备安装位置应符合GB 12801和AQ4111的要求,保证疏散通道畅通,不影响操作人员的安全出入;与墙体等物体之间有相应的距离,便于检修和维护。

8.2.3 设备安装后的人均使用面积应符合GB 50161规定。

8.3使用

8.3.1 设备使用应根据设备的要求制定安全操作规程,并有效实施。

8.3.2 应定期对机械设备进行维护和保养。

8.3.3 发生故障应立即断电停机。

8.4 维修

8.4.1 机械设备应有专人负责日常维修保养,定期进行检查、维修和保养,非设备专管人员不应擅自装拆移动。

8.4.2 在有药工房进行设备检修时,应将工房内的药物、有药半成品、成品搬走,清洗设备及操作台、地面、墙壁的药尘,修理结束应清理修理现场。

8.4.3 带电设备的维修应按GB/T 13869的要求进行,应由具有电工作业资格的专人负责维修保养,非电工作业人员不应从事任何电工作业。进行设备维修需临时使用明火或从事易产生火花作业时,应制定安全措施,由企业有关负责人审查签发动火作业证,经现场管理人员检查符合要求后方可动火作业,动火作业过程中应有专人进行现场监护。

8.4.4 经维修后的电气装置应重新确认其符合相应的环境要求和使用等级要求。

.

9 装卸、运输、储存

9.1 装卸

9.1.1 装卸前应打开仓库相应的安全出口,机动车应熄火平稳停靠在仓库门前2.5米以外。

9.1.2 装卸烟火药、黑火药、引火线、有药半成品时,进入库房定员2人;装卸烟花爆竹成品,进入库房定员8人;不应有无关人员靠近,电瓶车、板车、手推车不应进入烟火药(黑火药)、引火线、有药半成品仓库内。

9.1.3 应单件装卸;不应有碰撞、拖拉、抛摔、翻滚、摩擦、挤压等操作行为;不应使用铁撬等铁质工具。

9.2 运输

9.2.1 运输工具应使用符合安全要求的机动车、板车、手推车,不应使用自卸车、挂车、三轮车、摩托车、畜力车和独轮手推车等;工房之间的物品搬运可采用肩挑、手抬(提)等方式。

9.2.2 所运输的物品堆码应平稳、整齐,遮盖严密,物品堆码高度不应超过运输工具围板、档板高度。

9.2.3 厂内运输应遵守以下规定:

9.2.3.1 机动车辆进入生产区和仓库区时,排气管应安装阻火器,速度小于等于15千米每小时。

9.2.3.2 使用手推车、板车在坡道上运输时,应有人协助并以低速行驶。

9.2.3.3 道路纵坡大于6度时不应使用板车、手推车运输。

9.2.3.4 手推车、板车以及抬架应安装档板,外延轮盘应是橡胶制品,车(架)脚应为木质或包裹橡胶。

9.2.3.5 肩挑、手抬(提)的绳索、扁担、挑、抬(提)架应牢靠、稳固。

9.2.4 厂区、库区之间运输应遵守以下规定:

9.2.4.1 车辆应配备消防灭火器,并设置明显的爆炸危险品标志。

9.2.4.2 车辆速度应低于有关限速规定,应当保持车距,不应抢道,避免紧急制动。

9.2.5 危险品运输车辆不应混装性质不相容的物品,除驾驶员和押运员外,不应有其他人员搭乘。

9.3 储存

9.3.1 各类物品应按不同性质分别设库储存,性质不相容的物品不应混存。

9.3.2 危险品仓库的危险等级划分应按GB 50161规定执行。

9.3.3 不应改变危险等级或超过核定数量储存,应储存在危险等级高的仓库、中转库的物品不应储存在危险等级低的仓库、中转库,摩擦药、含摩擦药的半成品、成品应在单独专用库房储存。

9.3.4 仓库内木地板、垛架和木箱上使用的铁钉,钉头要低于木板外表面3毫米以上,钉孔要用油灰填实;未做防潮处理的地面,应铺设防潮材料或设置大于等于20厘米高的垛架。

9.3.5 库房温度控制范围应为-20℃~45℃,相对湿度控制范围为50%~85%;库房内应有温、湿度计,每天对库房内温、湿度进行检测记录;应适时作好库房通风、防潮、降温处理,环境湿度较高的地区应设除(去)湿设备。

9.3.6 烟火药、效果件、引火线等应经彻底干燥、冷却经包装后方可收存入库;包装物或盛装容器应使用防潮、防静电的材质,包装应符合GB 10631等标准要求。

9.3.7 仓库内应保持卫生整洁,通道畅通,物品摆放整齐、平码堆放;堆垛与库墙之间宜留有大于等于0.45米的通风巷,堆垛与堆垛之间应留有大于等于0.7米的检查通道,通往安全出口的主通道宽度应大于等于1.5米, 每个堆垛的边长应小于等于10米。

9.3.8 仓库内物品堆垛高度应符合表6规定。

表3仓库内物品堆码要求 单位:厘米

名 称 | 烟火药(黑火 | 散装成品、半成 | 成箱成品 |

高 度 | 小于等于100 | 小于等于150 | 小于等于250 |

9.3.9 仓库应设专门保管人员;保管人员应熟悉所储存物品的安全性能和消防器材的使用方法,加强对消防设施(器材)以及通风、防潮、防鼠等设施的维护,保障其功能有效、适用安全要求;应分库建立危险品登记台帐,严格出入库登记手续,并定期进行货帐核对。

9.3.8 严禁在库房区域内进行钉箱、分箱、成箱、串引、蘸(点)药、封口等生产作业;总仓库区域内物品应整箱(件)出入。

9.3.10 危险品分类储存条件和灭火物质应符合表7规定。

表7 危险品分类储存条件和灭火物质要求

| 序号 | 类别 | 名 称 | 储存条件 | 灭火物质 |

1 | 氧化剂 | 氯酸钾 | 专库储存,不应与还原剂、易燃易爆物及酸类物质混存。 | 水、沙土、泡沫 |

高氯酸钾 高氯酸铵 硝酸钾 硝酸钡 硝酸锶 | 可同间分离储存,不应与还原剂、易燃易爆物及酸类物质混存。 | 水、沙土、泡沫 | ||

氧化铜 四氧化三铅 三氧化二铋 四氧化三铁 | 可同间分离储存,不应与铝粉 铝镁合金粉 钛粉 铁粉及酸类物质混存。 | 水、沙土、泡沫 | ||

2 | 还原剂 | 铝粉 铝镁合金粉 钛粉 铁粉 | 可同间分离储存,通风防潮,不应与氧化剂、酸类物质混存。 | 沙土、 干粉 |

炭粉 | 专库储存,保持阴凉干燥,新制木炭在炭化后7天内不应入库储存。 | 水 | ||

硫 硫化锑 碳素粉 虫胶 酚醛树脂 淀粉 | 可同间分离储存,不应与氧化剂混存。 | 水、 干粉 | ||

赤磷 | 专间储存,室温低于40摄氏度。 | 水 | ||

白磷 | 专间储存,存放于水中,室温低于40摄氏度。 | 水 | ||

3 | 特殊效应物质 | 苯甲酸钾 苯二甲酸钾 成烟物 | 可同间分离储存,不应与氧化剂混存。 | 水 |

4 | 着色剂 | 碱式碳酸铜 碳酸锶 草酸钠 氟硅酸钠 氟铝酸钠 | 可同间分离储存。 | 水、沙土、泡沫 |

5 | 含氯物质 | 聚氯乙烯 六氯乙烯 氯化石蜡 | 可同间分离储存。 | 水 、干粉 |

6 | 酸类 | 硝酸 | 专间储存,干燥通风,不应与易燃易爆物及硫、磷等混存。 | 沙土、泡沫 |

7 | 可燃性液体 | 酒精 丙酮 防潮剂 | 专间储存,不应与氧化剂混存。 | 泡沫 |

8 | 烟火药 | 裸药效果件 黑火药 开球炸药 其他烟火药 | 按GB50161中的分级分类规定 | 水、沙土、泡沫 |

9 | 引火线 | 快速引火线 慢速引火线 | ||

10 | 烟花爆竹 | 半成品 | ||

11 | 成品 | |||

12 | 单基药 | 硝化棉、单基发射药 | 专库储存,通风散热,室温 | 水、沙土、泡沫 |

10 生产经营条件和环境

10 .1 生产条件和环境

10 .1.1 生产企业应有符合GB 50161规定,满足其生产的品种及生产规模的建(构)筑物,防爆、防雷、防静电、消防等安全设施设备;

10 .1.2 防爆、防雷、防静电、消防设施设备应经检测(或验收)合格,消防器材方便取用。

10 .1.3 危险性作业场所、库区应设有明显的安全警示标志。

10 .1.4 烟火药采用新材料或改变组成成分时,应经检测符合国家或行业有关安全标准方可使用。

10 .1.5 工房应配置适合操作人员的设备设施,配备保护工作人员健康安全的防护用具。

10 .1.6 粉尘较大的工序应设更衣室。

10 .1.7 在有药工序的作业过程中,出现如下情况时应停止生产:

10 .1.7.1 电源线路发生漏电、短路和机器运转不正常。

10 .1.7.2 天气恶劣,如雷电、暴风雨天气。

10 .1.7.3 发现药物温度异常升高或产生异味。

10 .1.7.4 直接接触烟火药的操作工序室温超过34摄氏度或低于0摄氏度时;其它危险工序室温超过36摄氏度或低于0摄氏度时。

10 .1.7.5 工作人员身体状况不佳或情绪异常。

10 .1.8 应建立事故应急组织机构,编制应急预案,配备必要的应急救援队伍、设施设备、物资,并每年至少演练一次。

10 .1.9 工房和仓库应经常清扫(洗)、整理,应保持整洁、干净。

10 .1.10 在清扫(洗)有药工房时应符合下列要求:

10 .1.10.1 清扫(洗)前,应将药物、半成品等搬走。

10 .1.10.2 药物粉尘小的工房可采用湿法清扫,粉尘大的工房应用水冲洗,不应使用铁器清理。

10 .1.10.3 搬动物件时,应轻抬轻放,不应拖拉、摔打。

10 .1.11 含有有毒、易燃、易爆等物质的废水处理,应符合下列要求:

10 .1.11.1 排水系统应有相应的沉淀池,并及时清理。

10 .1.11.2 排水系统应保持光洁,保证废水排放顺畅。

10 .1.12 含有易燃易爆废渣和垃圾等固体物质不应埋入地层或排入水体,应到指定地点销毁。

10 .1.13 厂区宜种植阔叶绿化植物,不应影响疏散通道;危险品生产区、库区不应种植庄稼、蔬菜。

10 .1.14 应有控制人员和车辆进入危险品生产区、库区的措施,有严格的出入登记制度,无关人员和车辆不应进入危险品生产区、库区。

10 .1.15 不应将危险品存放在非规定场所或擅自带离规定的生产经营场所。

10 .2 经营条件和环境

10 .2.1 经营企业应具备与其经营规模相适应的经营场所,并设置明显安全警示标志。

10 .2.2 批发企业应有符合GB 50161规定的仓库及防爆、防雷、防静电、消防等安全设施,并配备符合规定要求的仓库保管、守护员。

10 .2.3 批发企业宜分设办公区、样品陈列区和商品存放(仓库)区,样品陈列区陈列的样品应是无药样品。

10 .2.4 批发企业应建立事故应急组织机构,编制应急预案,配备必要的应急救援队伍、设施设备、物资,并每年至少演练一次。

10 .2.5 零售点宜专店销售,应有明显安全警示标志,并配备足够的消防器材;店内不应吸烟、生火。

10 .2.6 零售点不应与居住场所设置在同一建筑物内,并与加油站等易燃易爆生产、储存及人员密集场所保持足够的安全距离。

10 .2.7 零售点应根据周围环境、距离确定总药量,但最大不宜超过300千克。

10 .2.8 产品销售过程中应提示并指导消费者按燃放说明燃放。

11 劳动防护用品

11.1 应根据工作性质和作业条件配备符合国家标准要求的防护用品,并指导、监督使用。

11.2 从事原材料药物粉碎、混合、造粒、筛选、装药、筑药、压药、搬运等高危高粉尘工序操作人员的防护用品应符合下列要求:

11.2.1 佩戴自吸过滤式防尘口罩,应符合GB 2626标准要求。

11.2.2 应穿着紧口棉麻质长袖长裤工作服、披肩帽、布袜、不藏泥砂的软底鞋,尽量减少身体的裸露部分,衣着简单易脱;不应赤膊或穿着背心、短袖衣、短裤、硬底鞋、钉底鞋、拖鞋和产生静电积累、易燃的化纤衣服上岗作业。

11.3 用于配制药物的专用工作服,不应在从事其他作业时穿用;离开工作岗位前应更衣,不应穿戴有药尘的工作服进入其他工房。

12 人员要求

12.1 所有从事烟花爆竹有药工序生产、经营、管理人员应身体健康,且年龄满18周岁。

12.2 从事混药、造粒、筛选、装药、筑药、压药、切引、插引、封口、搬运的人员不应有身体残疾、精神障碍或年龄超过60周岁。

12.3 从事粉尘作业或与有毒有害物质接触的人员在上岗前应进行健康检查,上岗后定期进行健康检查;患职业禁忌症者,不应安排从事有禁忌的作业。

12.4 企业的主要负责人、分管负责人、安全管理人员、危险工序作业人员应依法培训考核合格,持证上岗。

12.5 从业人员均应经相应的安全知识教育培训后方可上岗,从事新工种、新工艺的人员应进行相应安全知识和操作技能的教育和培训。

12.6 不应擅自变换工作岗位、离岗、互相串岗和违反劳动纪律。

13 危险性废弃物处置

13.1 企业应及时收集并妥善处置危险性废弃物,不应随意丢弃、转让、赠送、销售危险性废弃物;危险性废弃物不应与合格产品混存。

13.2 生产产生的危险性废弃物当日妥善处置,避免大批量集中一次性销毁。

13.3 处置危险性废弃物应明确专人负责,制定专门的处置方案,采取有效安全措施,确保安全。

13.4 大批量处置危险性废弃物

13.4.1 销毁大批量危险性废弃物应分类、分批进行;处置前应制定处置作业方案,处置总含药量超过1000 千克的作业方案应经相关专业专家组评估。

13.4.2 处置作业方案应包括下列内容:处置规模概况、处置时间地点、所处置的危险性废弃物的危险性、种类数量、处置方式方法、安全距离与安全警戒的范围、现场组织机构设置、现场人员分工岗位职责、危险性废弃物的运输和装卸安全措施、处置时的保卫措施和应急处置措施。

13.5 进行危险性废弃物的收集、装卸、运输、销毁等处置作业的人员应进行专业知识培训。

13.6 处置方法

13.6.1 含烟火药(黑火药)和可燃物宜采用焚烧销毁法,其他危险性废弃物应根据其性质采用化学中和法等相应的方法妥善处置;不应将危险性废弃物掩埋或倒入地面水体;不应将危险性废弃物混入其他普通废弃物中进行处置。

13.6.2 采用焚烧销毁法时,应符合下列安全要求:

13.6.2.1 处置场所应符合GB 50161有关安全距离规定,并在处置场所设立明显的安全警示标志;销毁时,应采取远距离点火方式;处置人员应应戴头盔并撤离至安全区域;待处理危险性废弃物应远距离防火隔离保管。

13.6.2.2 根据处置场所的安全距离及环境确定每次销毁量; 烟火药、具有爆炸危险的效果件应摊成厚度小于等于3厘米(单个效果件超过3厘米的应单层摊放)、宽度小于等于2米的带状、长度应根据现场环境确定。

13.6.2.3 废弃礼花弹宜单个进行解剖取出发射药、烟火药;解剖应在符合安全条件的场所进行。

13.6.2.4 升空类产品应在符合安全条件的场所取出稳定杆、发射药筒后进行烧毁。

13.6.2.5 其他烟花爆竹制品、含药半成品,应尽量摊开直接焚毁。

13.6.2.6 危险性废弃物为流质型的(沉淀池、浸泡池、废水沟等内含有危险性废弃物的残渣)应带水清理,将残渣倒成厚度小于等于5厘米,宽度小于等于2米的带状,待残渣水份稍渗干后,浇燃油或助燃物进行烧毁。

13.6.3 焚烧完毕应对现场进行清理,确认彻底销毁。

13.6.4 对装运危险性废弃物的车辆、容器在处置后应当立即冲洗干净。

13.7 采用其他方法处置时,应采取相应的安全技术措施。

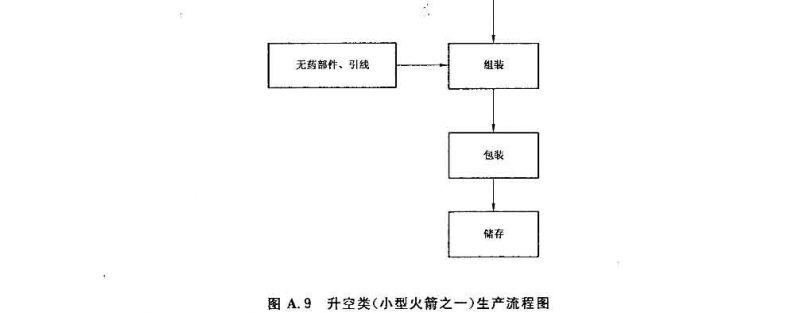

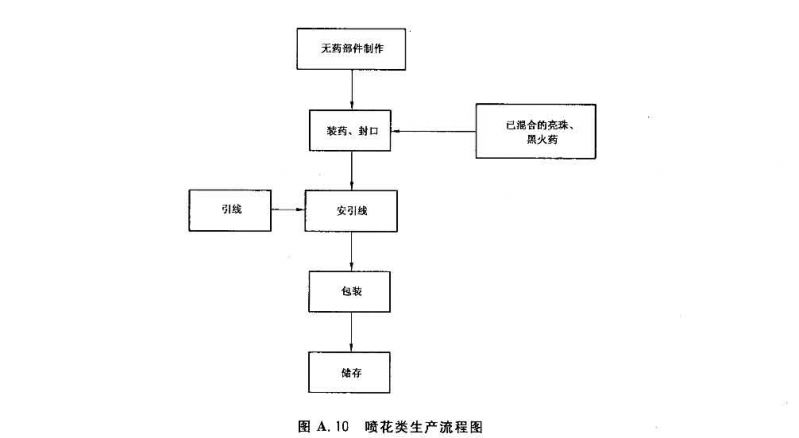

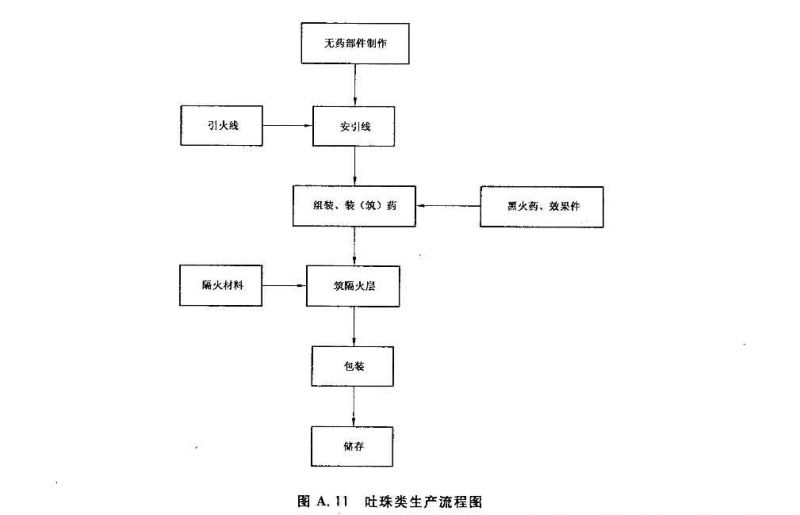

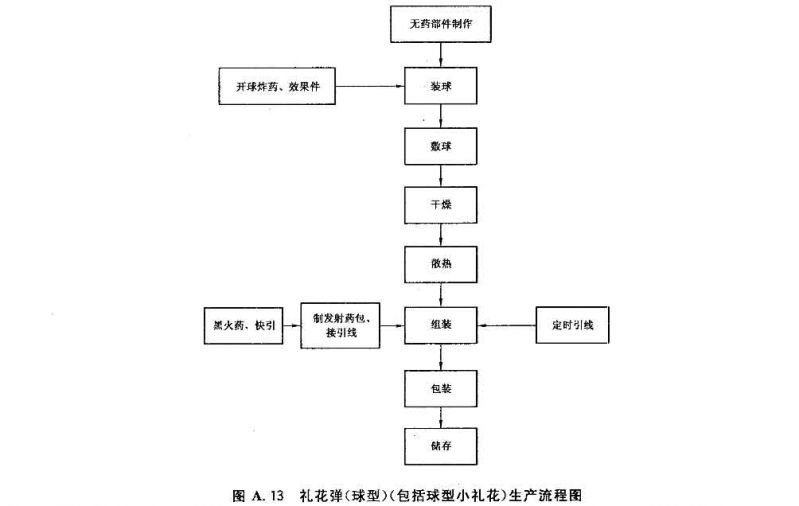

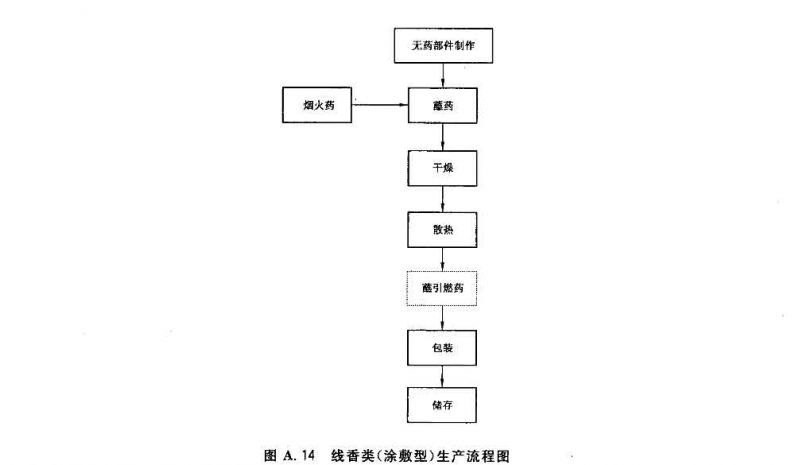

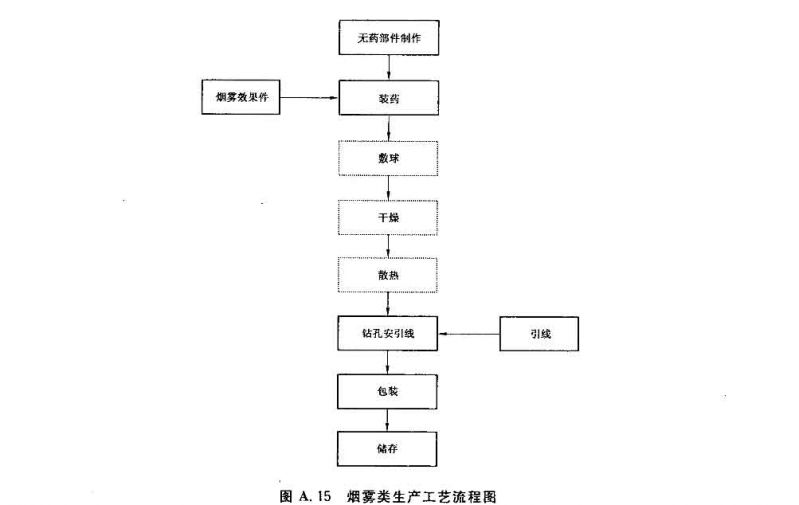

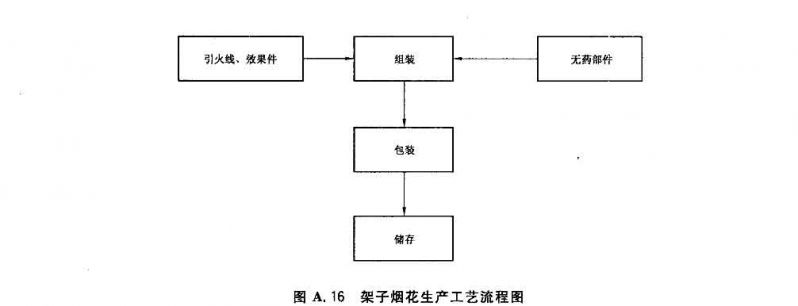

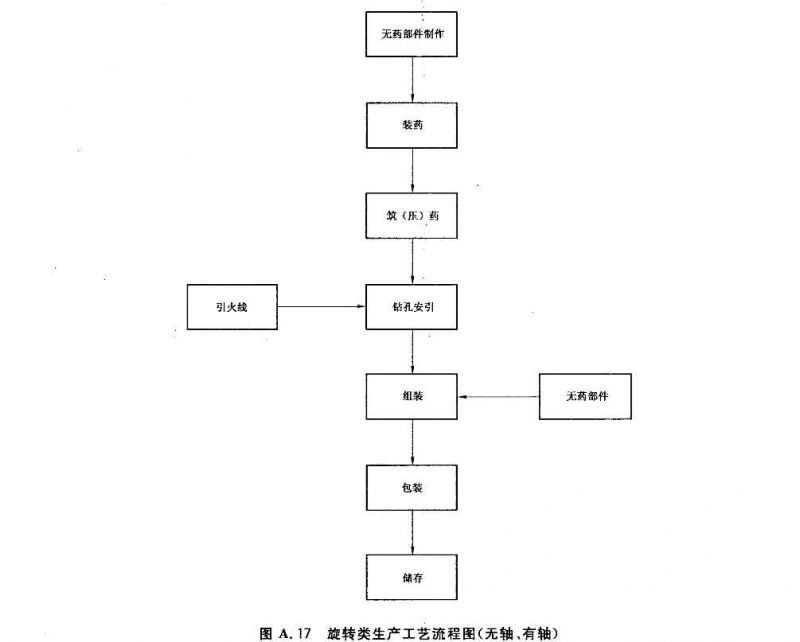

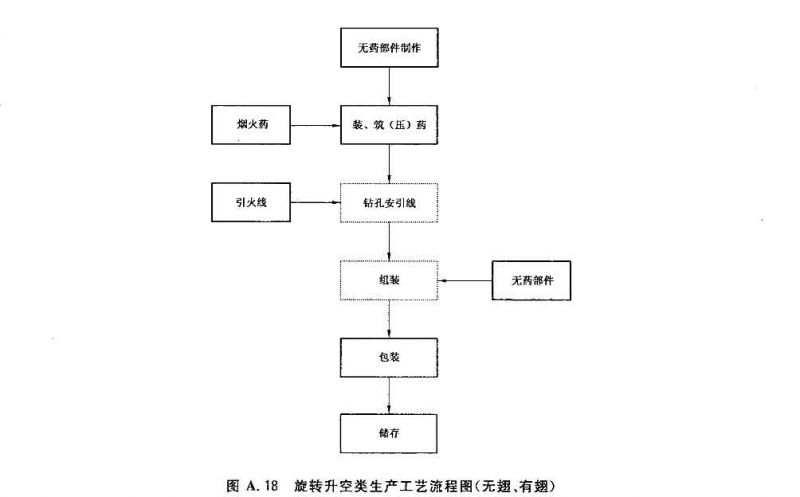

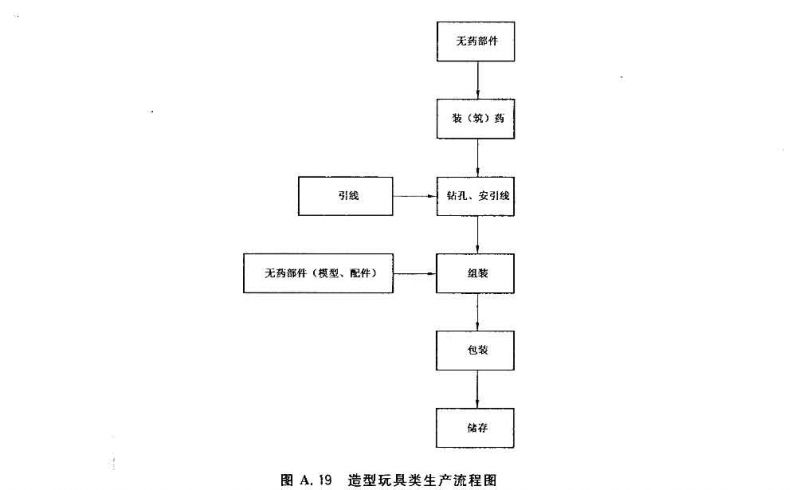

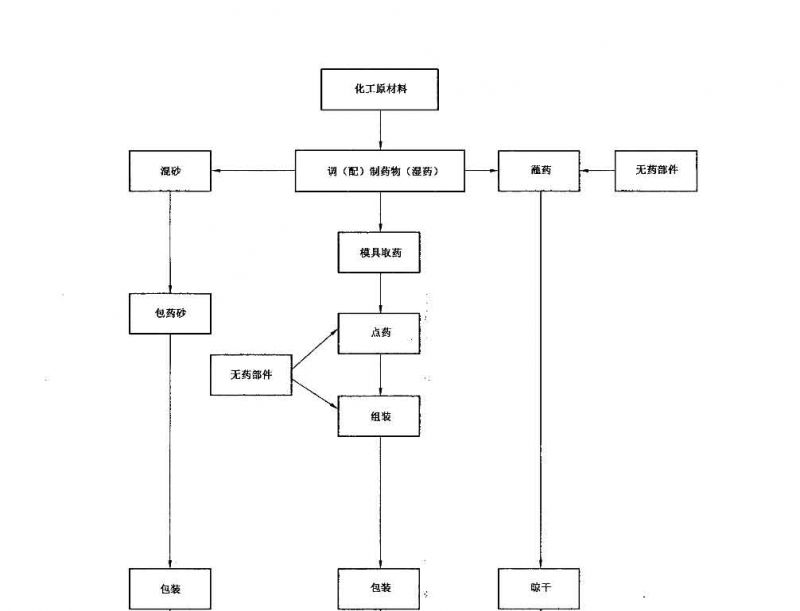

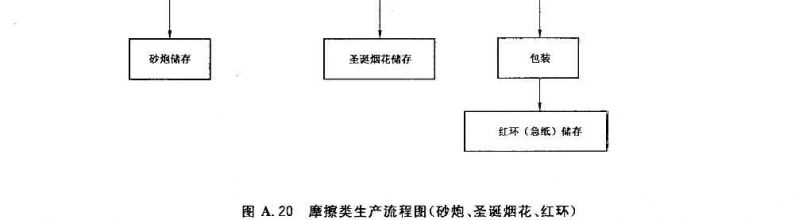

附录A

(资料性附录)

生产工艺流程图

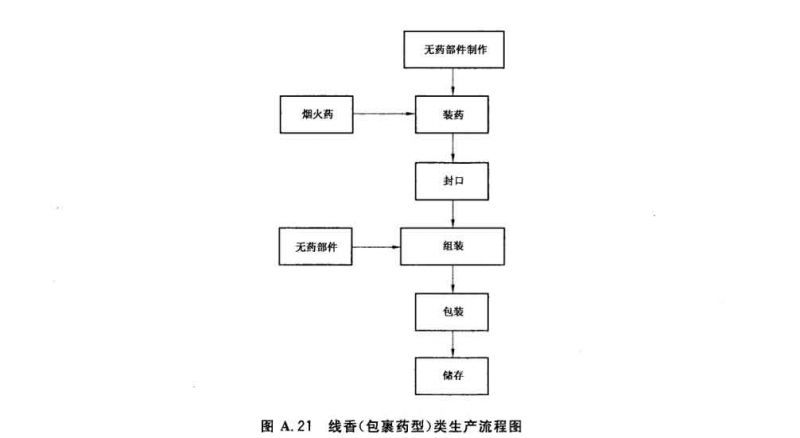

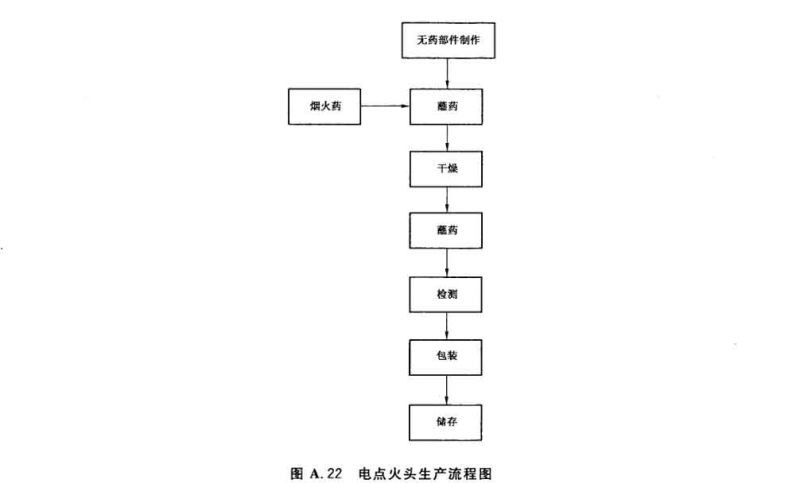

本附录给出了烟花爆竹产品制作流程图,本流程图作参考件。

a) 可以根据区域环境、产品结构、产品技术要求的不同进行调整。

b) 各工序的危险等级按GB 50161确定。

c) 切纸、卷筒、筑底等统称为无药部件制作。

d) 各个工序之间宜设置中转。

e) 图中虚线表示的工序为需要设置时,宜放在该位置。