标准规范下载简介

在线阅读

中华人民共和国公共安全行业标准

轻便消防水龙

Portable fire hose

GA 180-2016

发布部门:中华人民共和国公安部

发布日期:2016年05月18日

实施日期:2016年08月01日

前 言

本标准的第5章、第7章和8.1为强制性的,其余为推荐性的。

本标准按照GB/T 1.1-2009给出的规则起草。

本标准代替GA 180-1998《轻便消防水龙》。与GA 180-1998相比,除编辑性修改外主要技术内容变化如下:

——修改了规范性引用文件(见第2章,1998年版的第2章);

——修改了定义、型号、基本参数、喷射性能、密封性能、水带性能、喷枪性能、专用接口性能等要求(见3.1、4.2、4.3、5.2、5.3、5.4、5.5、5.6,1998年版的第3章、4.1、4.2、5.1、5.2、5.3);

——增加了分类、外观质量等要求(见4.1、5.1);

——修改了喷射性能、密封性能、水带性能、喷枪性能、专用接口性能等试验方法(见6.2、6.3、6.4、6.5、6.6,1998年版的6.1、6.2、6.3)。

本标准由公安部消防局提出。

本标准由全国消防标准化技术委员会固定灭火系统分技术委员会(SAC/TC 113/SC 2)归口。

本标准负责起草单位:公安部天津消防研究所。

本标准参加起草单位:富阳永明消防设备厂。

本标准主要起草人:王舒艳、张玉贤、周世楠、毛莹、李亚男、李国彪、刘梅梅、刘连喜、徐凤良。

本标准所代替标准的历次版本发布情况为:

——GA 180-1998。

1 范围

本标准规定了轻便消防水龙的术语和定义、分类、型号和基本参数、技术要求、试验方法、检验规则、标志、包装、运输及储存。

本标准适用于轻便消防水龙。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 197 普通螺纹 公差

GB/T 1173 铸造铝合金

GB/T 1176 铸造铜及铜合金

GB 6246-2011 消防水带

GB/T 15115 压铸铝合金

GB/T 15116 压铸铜合金

3 术语和定义

下列术语和定义适用于本文件。

3.1 轻便消防水龙 portable fire hose

在自来水或消防供水管路上使用的,由专用接口、水带及喷枪组成的一种小型轻便的喷水灭火器具。

3.2 设计工作压力 design service pressure

轻便消防水龙所应承受的最大工作压力。

4 分类、型号和基本参数

4.1 分类

按供水管路不同分为自来水管用轻便消防水龙和消防供水管用轻便消防水龙。

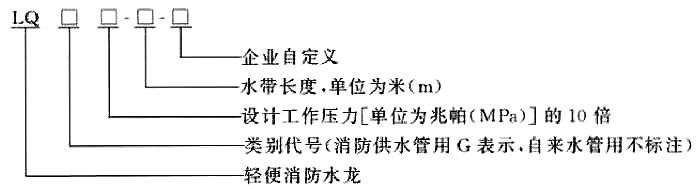

4.2 型号

示例:

消防供水管用,设计工作压力为0.8MPa,水带长度为30m的轻便消防水龙,其型号表示为:LQG8-30。

4.3 基本参数

轻便消防水龙(以下简称水龙)的基本参数应符合表1规定。

表1 基本参数

| 水龙类型 | 设计工作压力MPa | 喷射性能试验时水龙进口压力MPa | 射程m | 流量L/min | 喷雾角 | ||

直流 | 喷雾 | 直流 | 喷雾 | ||||

消防供水管用 | 0.8 | 0.4 | ≥8.0 | ≥4.0 | ≥24.0 | ≥30.0 | 0°~90°连续可调 |

1.0 | |||||||

1.6 | |||||||

自来水管用 | 0.25 | 0.25 | ≥5.0 | ≥3.5 | ≥15.0 | ≥17.5 | 0°~90°连续可调 |

5 技术要求

5.1 外观质量

5.1.1 水带的织物层应编织均匀,表面整洁,无跳经、断经、跳纬及划伤。水带衬里(或外覆层)的厚度应均匀,表面应光滑平整、无折皱或其他缺陷。

5.1.2 金属件表面应无结疤、裂纹及砂眼,加工表面应无伤痕。铝制件表面应作阳极氧化处理。

5.2 喷射性能

水龙按6.2进行喷射性能试验,试验结果应符合表1规定。

5.3 密封性能

水龙按6.3进行水压密封试验,试验期间各密封部位应无渗漏、变形和脱落现象。

5.4 水带性能

5.4.1 内径、长度

水带内径、长度的尺寸及公差应符合表2的规定。

表2 水带内径、长度的尺寸及公差

内 径 | 长 度 | ||

公称尺寸 | 公差 | 基本尺寸 | 公差 |

25.0 | +2.0 | 10.0、20.0、30.0 | +0.2 |

5.4.2 耐压性能

水带按6.4.3进行耐压性能试验,在1.5倍设计工作压力下,应无渗漏现象;在3倍设计工作压力下,不应爆破和泄漏。

5.4.3 单位长度质量

水带的单位长度质量不应超过180g/m。

5.4.4 延伸率、膨胀率和扭转方向

在设计工作压力下其轴向延伸率和直径的膨胀率不应大于5%。水压作用下,沿水流方向看,水带不应产生逆时针扭转。

5.4.5 其他性能

水带的可弯曲性、黏附性、耐低温性能、衬里(或外覆层)物理力学性能、耐磨性能应符合GB 6246-2011中4.8~4.12的要求。

5.5 喷枪性能

5.5.1 材料

喷枪应采用耐腐蚀或经防腐蚀处理的材料制造。各铸件材料的化学成分及机械性能应分别符合GB/T 1173、GB/T 1176、GB/T 15115和GB/T 15116等相应标准的规定。

5.5.2 螺纹

喷枪的螺纹应符合GB/T 197中内螺纹7H级、外螺纹6g级的要求。螺纹应无缺牙,表面应光洁。

5.5.3 操作性能

喷枪应带有开关,且“开”与“关”的转换功能应由一个动作完成。对于直流喷雾喷枪,其调节喷雾角的旋转开关的关闭方向从喷枪的进口看应是顺时针。

喷枪的操作力矩不应大于15N·m。

5.5.4 耐水压强度

喷枪按6.5.3规定的方法进行耐水压强度试验,喷枪不应出现裂纹、断裂或影响正常使用的残余变形。

5.5.5 抗跌落

喷枪按6.5.4规定的条件作跌落试验后,应无碎裂和变形现象并能正常操作使用。

5.5.6 耐腐蚀

喷枪按6.5.5规定的条件试验后,应无起层、剥落或肉眼可见的点蚀凹坑,且能正常操作使用。

5.6 专用接口性能

5.6.1 结构

水龙进口的专用接口结构可分为与自来水管路上水龙头接头相连接的卡式接口,以及与消防供水管路相连接的螺纹式接口。

5.6.2 螺纹

专用接口的螺纹应符合GB/T 197中内螺纹7H级、外螺纹6g级的要求。螺纹表面应光洁、无损牙。

5.6.3 操作力

卡式专用接口与水龙头接头的操作力应在30N~90N范围内。

5.6.4 耐水压强度

专用接口按6.6.2规定的方法进行耐水压强度试验,专用接口不应出现裂纹、断裂或影响正常使用的残余变形。

5.6.5 耐腐蚀

专用接口按6.5.5规定的条件试验后,应无起层、剥落或肉眼可见的点蚀凹坑,且能正常操作使用。

6 试验方法

6.1 外观质量检查

6.1.1 水带的外观检查

将水带展开铺平后,检查织物层的外观质量。任意剖开1m长的水带,检查衬里(或外覆层)的质量。并对以上检查内容进行判断并记录。

6.1.2 喷枪及专用接口的外观检查

目测检查喷枪及专用接口的金属件表面质量,判断是否符合规定。

6.2 喷射性能试验

6.2.1 试验装置的要求

喷射性能试验装置的工作压力应大于水龙设计工作压力的1.2倍,装置中压力测量精度不低于1.6级,流量测量精度不低于±1%。

6.2.2 射程测试

将喷枪置于喷射架上,顺风向布置,调整喷枪轴线与水平线的夹角(仰角)至30°±1°,同时使喷嘴出口中心至地面的高度为1m±0.01m,外界风速应不大于2m/s。

水泵启动后,使喷枪进口压力达到表1规定的喷射压力值,待喷射稳定后,分别进行直流射程和喷雾射程的测量。喷枪在喷射轴线上喷射水流连续散落最远处至喷嘴出口端中心在地面上的垂直投影点之间的距离折回10%视为射程。

对喷雾角可调的喷雾水枪,喷雾射程在30°喷雾角下测定。

6.2.3 流量测试

根据喷枪的流量选择容积计量罐,水泵启动后,使喷枪喷射,待达到表1规定的喷射压力并稳定后,转向计量罐内喷射,连续喷射时间不少于30s,喷枪移开20s后测出计量罐内水的体积或质量,经计算求得喷枪的流量。或用标定合格的流量计直接测量流量。

6.2.4 喷雾角的测量

在水枪喷射时,将量角规的两条边分别与喷枪喷嘴前的雾状水流边缘相重,测角规两边的夹角为喷雾角。

6.3 密封性能试验

将水龙进口端与水压试验台相连,灌满水排净空气后关闭喷枪,缓慢升压至设计工作压力,保压2min,检查水龙各密封部位。

6.4 水带性能试验

6.4.1 内径测量

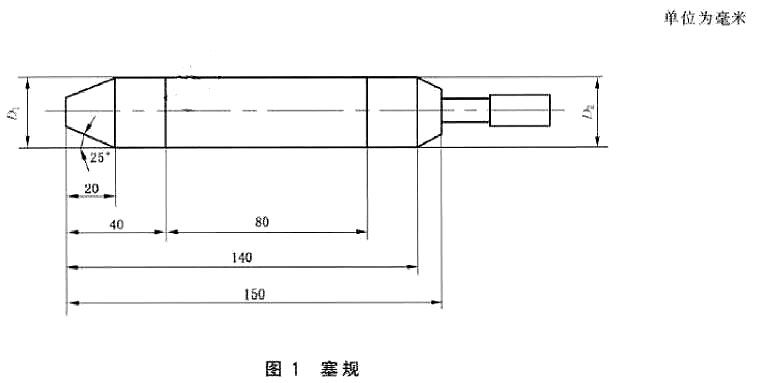

6.4.1.1 用塞规测量水带的内径。塞规用金属制成,如图1所示的结构,其尺寸和公差按表3规定,工作部分的表面粗糙度Ra为1.60。

表3 尺寸和公差 单位为毫米

通规,D1 | 止规,D2 | ||

公称尺寸 | 公差 | 公称尺寸 | 公差 |

25.0 | +0.110 | 27.0 | 0 |

6.4.1.2 测量时,应先将试样两端剪切平齐,然后用塞规测其两端内径。

6.4.2 长度测量

将试样展开铺平用钢卷尺测量。钢卷尺的量程应不小于被测试样的长度,测量最小示值应为1mm。

6.4.3 耐压性能试验

6.4.3.1 试验时将1.20m长的试样一端与水源相接,另一端用带有排气阀的密封装置封闭。保持试样平直,使试样灌满水并排尽其中的空气,关闭排气阀。以5.0MPa/min~10.0MPa/min的速率升压至1.5倍的设计工作压力,保压5min,检查试样的情况。然后以该速率升压至3倍的设计工作压力,观察试件是否爆破。

6.4.3.2 试验装置应符合以下要求:

a) 耐压试验台:应能可靠地夹紧试样,一端应能纵向移动,试验过程中不应阻碍试样的自由延伸,试验台应装有排气阀;

b) 水压源:应采用三缸的电动往复泵,其工作压力不低于试样的爆破压力;

c) 稳压装置:当水压不高于3.0MPa时,经过稳压后,压力波动值不大于±0.05MPa;当水压高于3.0MPa时,经过稳压后,压力波动值不大于±0.10MPa;

d) 压力显示装置:测量下限为0,测量上限为爆破压力的1.5~2.0倍,并能记录爆破压力值,显示精度不低于±0.01MPa。

6.4.4 单位长度质量检查

试验时,称出整盘水带的质量,然后按6.4.2规定测量水带长度。

单位长度质量按式(1)计算:

A=G/L ………………………………(1)

式中:

A——单位长度质量,单位为克每米(g/m);

G——水带的质量,单位为克(g);

L——水带的测量长度,单位为米(m)。

6.4.5 延伸率、膨胀率及扭转方向试验

6.4.5.1 试验时将不小于15m长的试样一端与水压源相接,另一端固定在专用夹具上。充水并排尽空气后关闭排气阀。升压至0.1MPa,待试样延伸稳定后,测定此时试样的长度、两端及中部共三处周长的算术平均值,然后均匀地升压至表1规定的设计工作压力,待试样延伸稳定后,再测定此时试样长度、相应三处周长的算术平均值并观察其扭转方向。

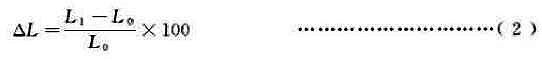

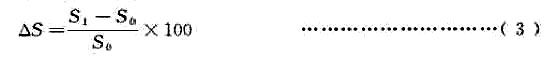

6.4.5.2 延伸率、膨胀率按式(2)、式(3)计算:

△L——试样的延伸率,用百分号(%)表示;

L0——试样在承受0.1MPa压力时的长度,单位为米(m);

L1——试样在承受设计工作压力时的长度,单位为米(m)。

△S——试样的膨胀率,用百分号(%)表示;

S0——试样在承受0.1MPa压力时三处周长的算术平均值,单位为毫米(mm);

S1——试样在承受设计工作压力时三处周长的算术平均值,单位为毫米(mm)。

6.4.5.3 试验装置应符合以下要求:

a) 试验台:其有效长度应不小于试样长度并应采取减小试验台与水带摩擦的措施。专用夹具应能纵向移动并绕试样轴向旋转。试验台应装有排气阀;

b) 水压源:采用双缸或双缸以上的电动往复泵,其工作压力不低于试样的设计工作压力;

c) 稳压装置应符合6.4.3.2c)的规定;

d) 压力显示装置:测量下限为0,测量上限为试样设计工作压力的1.5倍~2.0倍,显示精度不低于±0.03MPa。

6.4.6 其他性能试验

水带的可弯曲性、黏附性、耐低温性能、衬里(或外覆层)物理力学性能、耐磨性能试验应按GB 6246-2011中5.8~5.12的规定进行。

6.5 喷枪性能试验

6.5.1 螺纹检查

用螺纹规检查喷枪上所使用的全部螺纹。

6.5.2 操作力矩测定

将喷枪置于试验装置上,关闭喷枪上的开关,对喷枪加压至喷射性能试验时水龙进口压力,用测力计测量喷枪开关从关闭至全开的最大操作力矩,以及喷枪由直流状态转换为喷雾状态时的最大操作力矩。允许测量误差为±0.5N·m。

6.5.3 耐水压强度试验

6.5.3.1 试验装置允许工作压力应大于水龙设计工作压力的2倍。稳压精度±2%。装置中的压力测试仪表精度不低于1.6级。

6.5.3.2 关闭喷枪的开关,喷枪的进水端与试验装置相连,加压过程中应先排除枪体内的空气,再缓慢加压至水龙设计工作压力,保压2min,检查喷枪的情况。

6.5.3.3 打开喷枪的开关,喷枪的进水端与试验装置相连,封闭喷枪的出水端。加压过程中应先排除枪体内的空气,缓慢加压至水龙设计工作压力,保压2min,检查喷枪的情况。然后继续缓慢加压至水龙设计工作压力的1.5倍,保压2min,检查喷枪的情况。

6.5.4 跌落试验

喷枪以喷嘴垂直朝上、喷嘴垂直朝下(旋转开关处于关闭位置)以及水枪轴线处于水平3个位置,从离地2.0m±0.02m高处(从喷枪的最低点算起)自由落到混凝土地面上。喷枪于每个位置坠落两次后检查。

6.5.5 盐雾腐蚀试验

6.5.5.1 试验前对样品表面作仔细清洗,不应留有油腻、污物。清洗时不准使用磨料或溶剂。样品在盐雾腐蚀试验箱内应呈直立状态,样品之间不能互相接触,样品也不能与箱壁接触。

6.5.5.2 试验周期为120h。试验中应防止盐溶液直接冲击样品表面。试件从盐雾腐蚀箱内取出后,应用不超过40℃的自来水冲洗,待干燥后检查。

6.5.5.3 盐雾腐蚀试验的试验条件应符合下述规定:

a) 氯化钠溶液浓度为50g/L±1g/L;

b) 25℃时的pH应保持在6.5~7.2范围内;

c) 喷雾速率为1mL/h~2mL/h(有效面积为80㎡的收集器,放入试验箱内24h所测量的平均喷雾速率);

d) 试验箱内的温度应保持在35℃±5℃;

e) 试验周期内喷雾不应中断。除了在检查或其他必要操作时才可短时打开试验箱,但不应触摸样品表面。

6.6 专用接口性能试验

6.6.1 操作力测定

将连接好的卡式专用接口试样安装在测力仪上,使顶杆平稳而缓慢地顶压内接口直至试样解脱,测出的解脱试样时的最大力即为卡式专用接口的操作力。每个试样重复3次试验,其算术平均值即为该试样的操作力。

6.6.2 耐水压强度试验

6.6.2.1 将连结好的专用接口试样装夹在水压试验台上,充水并排除试样内的空气,在2min内缓慢而均匀的升压至0.3MPa,保压2min,检查试样是否有渗漏现象。然后在1min内再缓慢而均匀的升压至公称压力的1.5倍并保压2min,检查试样是否有可见变形或断裂现象。

6.6.2.2 试验装置应符合下列要求:

a) 水压源的额定工作压力应大于试样水压强度压力的1.2倍;

b) 当系统内水压不大于3.0MPa时,压力显示器所显示的压力波动值应不大于±0.03MPa;当系统内水压大于等于3.0MPa时,压力显示器的压力波动值应不大于±0.05MPa;

c) 压力显示器的下限为0MPa,上限为4.0MPa或6.0MPa,精度不应低于1.6级;

d) 试验台的结构应使试样在试验时与实际工作时的受力状态和密封条件一致。试验台上应装有排气装置。

7 检验规则

7.1 型式检验

7.1.1 有下列情况之一,应进行型式检验:

a) 新产品试制定型鉴定;

b) 正式投产后,如产品结构、材料、生产工艺等有重大改变,可能影响产品的性能时;

c) 产品停产一年以上,恢复生产时;

d) 产品转厂生产或异地搬迁生产时;

e) 发生重大质量事故整改后;

f) 国家质量监督机构或管理部门提出进行型式检验要求时。

7.1.2 型式检验的项目应为第5章和8.1的全部项目。

7.1.3 型式检验应进行随机抽样。被抽样批量不少于50件,样品数量应不少于3件。

7.1.4 型式检验的结果应符合本标准的全部要求。

7.2 出厂检验

7.2.1 产品应由生产厂出厂检验合格。签发合格证后方可出厂。

7.2.2 出厂检验的全检项目至少应包括5.1、5.5.1、5.5.2、5.5.3、5.6.1、5.6.2规定的项目。出厂检验的抽检项目为除全检项目及5.4.5、5.5.6、5.6.5以外的全部项目。

7.2.3 出厂检验结果如出现不合格,允许在同批产品中加倍抽样进行复检。复检合格的,判该批产品为合格;复检后仍不合格的,则判该批产品为不合格。

8 标志、包装、运输和贮存

8.1 标志

在水龙的水带端部附近应用不易脱落的油墨,清晰地印有下列标志内容:

a) 产品名称;

b) 规格型号;

c) 商标(或厂名);

d) 生产日期。

8.2 包装

8.2.1 应在使用者显见的包装位置用文字和图形注明正确使用方法和定期检查要求。

8.2.2 每件产品外部应用耐磨、防潮物封装。

8.2.3 按同一设计工作压力、同一公称内径、同一使用场合的产品进行包装,不应混包。

8.3 运输

运输过程应防止重压、暴晒及雨雪淋袭。

8.4 贮存

水龙应贮存在干燥、通风、阴凉的仓库里,并应隔离热源及腐蚀性物质。