标准规范下载简介

在线阅读

中华人民共和国国家标准

交流电动机电容器 第2部分:电动机起动电容器

AC motor capacitors-Part 2:Motor start capacitors

(IEC 60252-2:2013,IDT)

GB/T 3667.2-2016/IEC 60252-2:2013

代替GB/T 3667.2-2008

发布日期:2016年2月24日

实施日期:2016年9月1日

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会 发布

前言

GB/T 3667《交流电动机电容器》分为两个部分:

——第1部分:总则 性能、试验和额定值 安全要求 安装和运行导则;

——第2部分:电动机起动电容器。

本部分为GB/T 3667的第2部分。

本部分按照GB/T 1.1-2009给出的规则起草。

本部分代替GB/T 3667.2-2008《交流电动机电容器 第2部分:电动机起动电容器》,与GB/T 3667.2-2008相比,除编辑性修改外主要技术变化如下:

——增加了“隔离膜电容器”的定义(见3.6);

——修改了“电容器的放电器件”的定义(见3.7,2008年版的1.3.7);

——修改了“安全防护等级”的定义(见3.29,2008年版的1.3.29);

——将“引出端子”改为“绝缘线状引出端子”;

——在“引出端子和外壳间的电压试验”中,增加了对例行试验时间可减少到2s的要求(见5.1.8和6.1.7);

——在“耐久性试验中”中,修改了试验条件及合格判定的要求(见5.1.13.2和6.1.12.2);

——修改了“破坏试验”的要求(见5.1.16,2008版的2.1.16);

——在“标志”中主要对小体积电容器增加了一些说明(见5.4和6.4);

——将“在强迫循环空气中试验”中的试验最初时间由“24h后”改为“24h内”(见6.1.12.1.1,2008年版的3.1.12.1.1)。

本部分使用翻译法等同采用IEC 60252-2:2013《交流电动机电容器 第2部分:电动机起动电容器》(英文版)。

与本部分中规范性引用的国际文件有一致性对应关系的我国文件如下:

——GB/T 2423(所有部分) 电工电子产品环境试验 第2部分:试验方法[IEC 60068-2(所有部分)]

——GB/T 2423.10-2008 电工电子产品环境试验 第2部分:试验方法 试验Fc:振动(正弦)(IEC 60068-2-6:1995,IDT)

——GB/T 2423.22-2012 电工电子产品环境试验 第2部分:试验方法 试验N:温度变化(IEC 60068-2-14:2009,IDT)

——GB/T 2423.28-2005 电工电子产品环境试验 第2部分:试验方法 试验T:锡焊(IEC 60068-2-20:1979,IDT)

——GB/T 2423.60-2008 电工电子产品环境试验 第2部分:试验方法 试验U:引出端及整体安装件强度(IEC 60068-2-21:2006,IDT)

——GB/T 2691-1994 电阻器和电容器的标志代码(IEC 60062:1992,IDT)

——GB/T 4207-2012 固体绝缘材料耐电痕化指数和相比电痕化指数的测定方法(IEC 60112:2009,IDT)

——GB/T 11918.1-2014 工业用插头插座和耦合器 第1部分:通用要求[IEC 60309-1:2012(ed.4.2),MOD]

为便于使用,本部分做了下列编辑性修改:

——按照GB/T 1.1-2009的要求,对一些编排和书写格式进行了修改;

——用小数点“.”代替原IEC标准中作为小数点的逗号“,”;

——删除了IEC 60252-2:2013的前言;

——根据国情,将IEC 60252-2:2013的图5中部分图形符号进行了修改;

——删除了IEC 60252-2:2013的表3和表7中“螺纹直径”的“英寸”一列;

——用“本部分”代替IEC 60252-2:2013的“本标准”一词;

——将一些适用于国际标准的表述改为适用于我国标准的表述。

本部分同时对IEC 60252-2:2013的部分编辑性错误进行了勘误:

——经核实,IEC 60252-2:2013的规范性引用文件“ISO 4046:2002 纸、纸板、纸浆及相关术语(Paper,board,pulps and related terms-Vocabulary)”有误,应为“ISO 4046-4:2002 纸、纸板、纸浆及相关术语 词汇 纸和纸板的等级和加工产品(Paper,board,pulps and related terms-Vocabulary-Paper and board grades and converted products);

——经核实,IEC 60252-2:2013的5.1.16.5.1中引用条款“5.1.46.5.2”有误,应为“5.1.16.5.2”;

——经核实,IEC 60252-2:2013的5.1.16.5.2中“ISO 4046:2002中6.86”有误,应为“ISO 4046-4:2002中4.187”。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。

本部分由中国电器工业协会提出。

本部分由全国电力电容器标准化技术委员会(SAC/TC 45)归口。

本部分起草单位:西安高压电器研究院有限责任公司、淄博莱宝电力电容器有限公司、浙江九社电气有限责任公司、厦门法拉电子股份有限公司、西安西电电力电容器有限责任公司、宁波新容电器科技有限公司、安徽铜峰电子股份有限公司、上海皓月电气有限公司、佛山市顺德区胜业电气有限公司、桂林电力电容器有限责任公司、深圳市三和电力科技有限公司、广东丰明电子科技有限公司、指月集团有限公司、莱茵技术(上海)有限公司、宁国市裕华电器有限公司、河南华中星科技电子有限公司(七九四厂)、阜新市节可达电子有限公司。

本部分主要起草人:袁奥琪、房金兰、张爱莉、马峰、赵鑫、赵可盖、黄顺达、陈才明、刘菁、贺满潮、鲍俊华、许峰、陈榕、余小木、吕韬、杨曙彦、张颜珠、张晋波、王瑜婧、王培波、施兵、陈忠友、刘磊、张丽萍。

本部分所代替标准的历次版本发布情况为:

——GB 3667-1983、GB/T 3667-1993、GB 3667-1997、GB/T 3667.2-2008。

1 范 围

本部分适用于拟连接到由频率为100Hz及以下的单相系统供电的异步电动机绕组的电动机起动电容器。

本部分适用于用纸或塑料薄膜或两者组合作介质的、浸渍或不浸渍的电动机起动金属化电容器和具有非固体电解质的电动机起动电解电容器,其额定电压为660V及以下。

2 规范性引用文件

TN文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2423.3-2006 环境试验 第2部分:试验方法 试验Cab:恒定湿热试验(IEC 60068-2-78:2001,IDT)

GB 4208-2008 外壳防护等级(IP代码)(IEC 60529:2001,IDT)

GB/T 5169.10-2006 电工电子产品着火危险试验 第10部分:灼热丝/热丝基本试验方法 灼热丝装置和通用试验方法(IEC 60695-2-10:2000,IDT)

GB/T 5169.11-2006 电工电子产品着火危险试验 第11部分:灼热丝/热丝基本试验方法 成品的灼热丝可燃性试验方法(IEC 60695-2-11:2000,IDT)

ISO 4046-4:2002 纸、纸板、纸浆及其术语 词汇 纸和纸板的等级和加工产品(Paper,board,pulps and related terms-Vocabulary-Paper and board grades and converted products)

IEC 60062 电阻器和电容器的标志代码(Marking codes for resistors and capacitors)

IEC 60068-2(所有部分) 环境试验 第2部分:试验方法(Environmental testing-Part 2:Tests)

IEC 60068-2-6 环境试验 第2-6部分:试验方法 试验Fc:振动(正弦)[Environmental testing-Part 2-6:Tests-Test Fc:Vibration(sinusoidal)]

IEC 60068-2-14 环境试验 第2-14部分:试验方法 试验N:温度变化(Environmental testing-Part 2-14:Tests-Test N:Change of temperature)

IEC 60068-2-20 环境试验 第2-20部分:试验方法 试验T:带导线装置的可焊接性和焊接热抵抗性的试验方法(Environmental testing-Part 2-20:Tests-Test T:Test methods for solderability and resistance to soldering heat of devices with leads)

IEC 60068-2-21 环境试验 第2-21部分:试验方法 试验U:引出端及整体安装件强度(Environ-mental testing-Part 2-21:Tests-Test U:Robustness of terminations and integral mounting de-vices)

IEC 60112 固体绝缘材料耐电痕化指数和相比电痕化指数的测定方法(Method for the determi-nation of the proof and the comparative tracking indices of solid insulating materials)

IEC 60309-1:2012 工业用插头插座和耦合器 第1部分:通用要求(Plugs,socket-outlets and couplers for industrial purposes-Part 1:General requirements)

3 术语和定义

下列术语和定义适用于本文件。

3.1

电动机运行电容器 motor running capacitor

一种用来与电动机辅助绕组相连接,以帮助电动机起动并改善在运行状况下的转矩的电力电容器。

注:运行电容器通常与电动机绕组永久性连接,并在电动机整个运行期间均处于回路中。在起动期间,如果与起动电容器并联,则有助于电动机的起动。

3.2

电动机起动电容器 motor starting capacitor

一种向电动机辅助绕组提供超前电流,且当电动机一旦正常运转,即从电路中断开的电力电容器。

3.3

金属箔电容器 metal foil capacitor

一种电极是由介质隔开的金属箔或金属带构成的电容器。

3.4

金属化电容器 metallized capacitor

一种其电极是由蒸镀在介质上的金属层构成的电容器。

3.5

自愈式电容器 self-healing capacitor

一种在介质局部击穿后其电气性能可迅速且实质上自行恢复的电容器。

3.6

隔离膜电容器 the segmented film capacitor

在至少一层金属化膜涂层上具有重复图案的金属化电容器,设计成用来隔离电介质上发生局部击穿的电容器部分。

3.7

电容器的放电器件 discharge device of a capacitor

一种可装于电容器内部或外部的器件,当电容器从电网断开后能在给定的时间内将引出端子间的电压降低到接近于零。

3.8

连续运行 continuous operation

在电容器的正常寿命期内无时间限制的一种运行。

3.9

间歇运行 intermittent operation

电容器通电一段时间紧接着不通电一段时间的一种运行。

3.10

起动运行 starting operation

一种间歇运行的特殊型式,在这种运行下,当电动机加速到额定转速前仅对电容器进行一段非常短时间的通电。

3.11

额定工作周期 rated duty cycle

表示电容器适合间歇工作或起动工作比率的额定值。

注:以一斜线隔开的工作周期持续时间(min)和相对运行时间(%)来表示。

3.12

工作周期持续时间 duty cycle duration

间歇运行时,一次通电和紧接着一次不通电的时间总和。

3.13

相对运行时间 relative operation time

电容器通电时间占工作周期持续时间的百分比。

3.14

连续和起动运行电容器 capacitor for continuous and starting operation

一种设计成在连续运行下以一种电压运行,而在起动运行下以不同电压(通常较高)运行的电容器。

3.15

最低允许电容器运行温度 minimum permissible capacitor operating temperature

在投入瞬间,电容器外壳表面的最低允许温度。

3.16

最高允许电容器运行温度 maximum permissible capacitor operating temperature

tc

运行期间,电容器外壳表面最热区域的最高允许温度。

3.17

电容器的额定电压 rated voltage of a capacitor

UN

设计电容器时采用的交流电压的方均根值。

3.18

最高电压 maximum voltage

从起动到断开电容器期间,起动电容器引出端子上的允许最高电压的方均根值。

3.19

电容器的额定频率 rated frequency of a capacitor

fN

设计电容器时采用的最高频率。

3.20

电容器的额定电容 rated capacitance of a capacitor

CN

设计电容器时采用的电容值。

3.21

电容器的额定电流 rated current of a capacitor

IN

设计电容器时在额定电压和额定频率下交流电流的方均根值。

3.22

电容器的额定容量 rated output of a capacitor

QN

由额定电容、额定频率和额定电压(或电流)计算得出的无功功率。

3.23

电容器的损耗 capacitor losses

电容器所消耗的有功功率。

注:除非另有说明,电容器的损耗应理解为包括作为电容器组成部分的熔丝和放电电阻的损耗。

3.24

电容器的损耗角正切 tangent of loss angle(tan delta)of a capacitor

tanδ

在规定的正弦交流电压和频率下,电容器的等效串联电阻与容抗之比值。

3.25

功率因数 power factor

电容器的有功功率与视在功率之比。

3.26

容性泄漏电流(仅适用于金属外壳的电容器) capacitive leakage current(only for capacitors with a metal case)

当电容器由具有中性点接地的交流电源系统施加电压时,在连接于金属外壳与地之间的导体中流过的电流。

3.27

电容器类型 type of capacitor

当电容器具有相似的结构形式、相同的结构、相同的额定电压、相同的气候类别及相同的运行方式时,被认为是同类型的。

注1:同类型电容器仅可以在额定电容和尺寸上不同。引出端子和安装件之间的较小差异是允许的。

注2:相同结构包括介质材料、介质厚度以及外壳类型(金属或塑料)等相同。

3.28

电容器式样 model of capacitor

当电容器是相同的结构、且在公差范围内具有相同功能特征和尺寸特征,并因此可互换时,被认为是同式样的。

3.29

安全防护等级 class of safety protection

安全防护等级用下列四种代码中的一种来表示,并标志在电容器上。该定义不适用于电解电容器。

3.29.1

(S0)安全防护等级 (S0) class of safety protection

该安全防护等级表示该类型电容器无专门的故障保护。

注1:以前被称作P0。

3.29.2

(S1)安全防护等级 (S1) class of safety protection

该安全防护等级表示该类型电容器设计成失效时可呈开路状态或短路状态,并且具有防火和防爆保护。

注1:合格与否以5.1.16.3和5.1.16.5所述的试验来检验。

注2:以前被称作P1。

3.29.3

(S2)安全防护等级 (S2) class of safety protection

该安全防护等级表示该类型电容器设计成失效时仅呈开路状态,并且具有防火和防爆保护。

注1:合格与否以5.1.16.3和5.1.16.5所述的试验来检验。

注2:以前被称作P2。

3.29.4

(S3)安全防护等级 (S3) class of safety protection

该安全防护等级表示的电容器为3.6定义的隔离膜结构。

注1:要求该类型电容器在小的剩余电容(<1%CN)下失效,并且具有防火或防爆保护。合格与否以5.1.16.4和5.1.16.6所述的试验来检验。

3.30

电解电容器 electrolytic capacitor

一种以阳极氧化法在电极的一面或两面形成的氧化膜为电介质的电容器。

4 使用条件

4.1 正常使用条件

本部分对拟在下列条件下使用的电容器给出了要求:

a) 海拔:不超过2000m。

b) 通电时电容器上的剩余电压:应不超过额定电压的10%(见5.3.4和6.3.4的注)。

c) 污秽:本部分范围所包括的电容器是为在轻污秽大气下运行而设计的。

注:IEC尚未确定“轻污秽”的定义。一旦IEC确定了此定义,即将其纳入本部分。

d) 运行温度:在—40℃和+100℃之间(见3.15和3.16)。

优先的最低和最高允许电容器运行温度如下:

——最低温度:—40℃,—25℃,—10℃和0℃;

——最高温度:55℃,70℃,85℃和100℃。

电容器应适于在低至—25℃或最低运行温度(取较低者)下运输和贮存,对其质量不得有不利的影响。

e) 湿热严酷度:在4d和56d之间,优先的严酷度为21d。

(湿热严酷度应从GB/T 2423.3-2006所列值中选取,即:4d、10d、21d和56d)。

电容器按气候类别分类,每一气候类别用最低和最高允许电容器运行温度和湿热严酷度来表示,即10/70/21表示最低和最高允许电容器运行温度为—10℃和70℃,湿热严酷度为21d。

4.2 优先电容偏差

优先电容偏差为:±5%,±10%和±15%。

允许采用不对称偏差,但偏差不得超过15%。

5 电动机起动用自愈式电容器

5.1 质量要求和试验

5.1.1 试验要求

5.1.1.1 概述

本条款给出了电动机起动用自愈式电容器的试验要求。

5.1.1.2 试验条件

除对特殊的试验和测量另有规定外,电容器介质的温度应在+15℃~+35℃范围内,并应予以记录。

如需校正,则参考温度应为+20℃。

注:假如将电容器置于不通电的状态下,在这一环境温度中放置了足够长的时间(取决于电容器尺寸),则可认为其介质温度与环境温度相同。

5.1.2 试验种类

试验分为两类:

a) 型式试验;

b) 例行试验。

5.1.2.1 型式试验

型式试验是用来检验电容器设计的合理性及其在本部分规定的条件下运行的适应性。

型式试验由制造方进行,如需认证时由权威检验机构进行。

型式试验也可在颁发认证报告或型式认证的权威机构监督下进行。

5.1.2.2 例行试验

例行试验应由制造方在交货前对每个电容器进行。

5.1.3 型式试验

5.1.3.1 试验程序

选作型式试验的每种式样的试品应分成如表1所示的组。

作为试品的电容器应已成功通过了5.1.4.1所示的例行试验。

每一试验组应包含范围内相等数量的最大电容和最小电容的电容器。

制造方应提供范围内每一电容值与其外壳总外表面积之比值的数据。

如果其比值超过在范围内的最大电容值的比值达10%或更多,则具有最大单位表面积电容的电容器也应进行试验。

同样,如果其比值低于在范围内的最小电容值的比值达10%或更低,则具有最小单位表面积电容的电容器也应进行试验。

“面积”是指排除那些突起部位、引出端子和固定螺栓之外的电容器外壳的总面积。

当电容器设计成在两种或更多不同条件(额定电压、安全防护等级、额定工作周期等)下运行时,则以下试验应在最高试验电压下进行,且仅进行一次:

a) 引出端子间的电压试验(见5.1.7);

b) 引出端子与外壳间的电压试验(见5.1.8);

c) 自愈性试验(见5.1.15)。

耐久性试验应对每一电压额定值,并在电容器上所标明的每种运行条件下进行,试品的数量应作相应计算。

5.1.3.2 合格范围

5.1.3.2.1 对单个式样的型式试验只能证明被试的式样合格。当型式试验是对按5.1.3.1的规则选出的为相同类型、不同额定电容值的两种式样进行时,则合格证明对额定电容介于这两试验值之间的同一类型的所有式样均有效。

5.1.3.2.2 如果对具有某一电容偏差的电容器式样成功地进行了的合格试验,对具有不同偏差(在上述偏差的2倍以内)的相同式样的电容器也是有效的。例如,±5%可覆盖到±10%,±10%可覆盖到±20%。但是比上述偏差小的偏差是不允许的,例如,对±10%的类型认证不覆盖±5%。

5.1.3.2.3 在实际应用中,有时要求电容器具有相对于额定电容值的不对称偏差。

对具有对称电容偏差的电容器式样成功进行了型式试验后,只要不对称偏差的总范围满足以下条件,则相关的合格证明对具有不对称电容偏差的相同式样的电容器也是有效的。

a) 在5.1.3.2.2允许的电容偏差总范围之内;且

b) 大于或等于被试电容器式样的总范围。例如,对于±5%的合格证明能认可+10-5%,+5-10%,+8-2%,+100%,但不认可+15-5%。

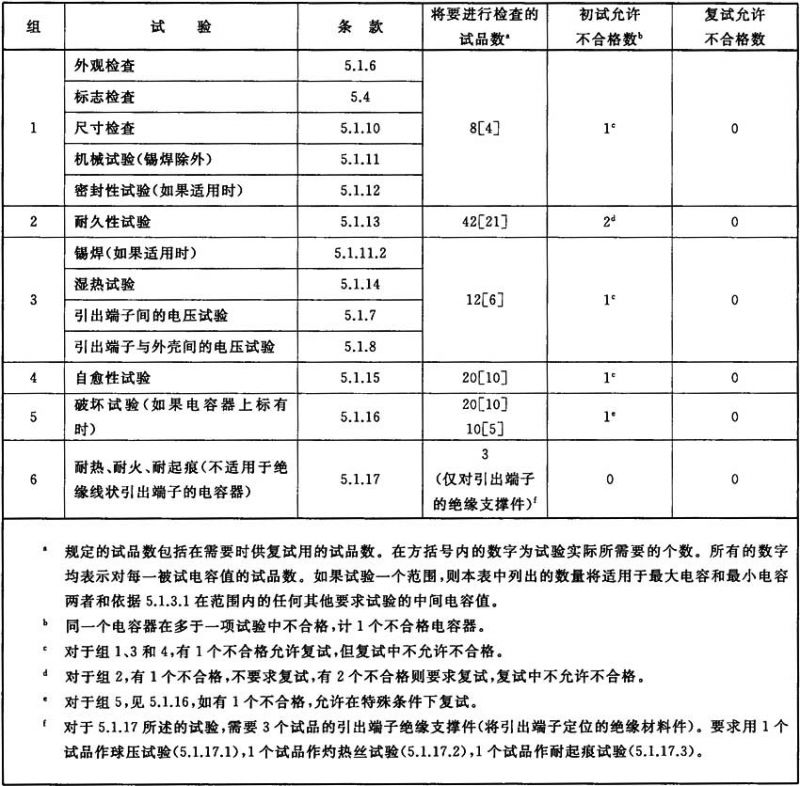

当每组的不合格数以及不合格电容器的总数不超过表1所示的数量时,则应认为该电容器式样符合本部分要求。

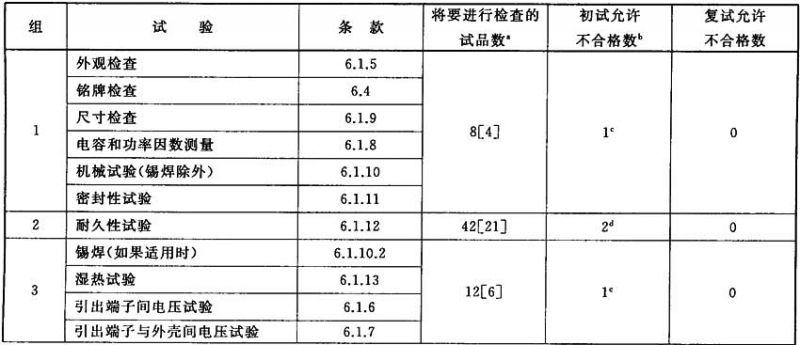

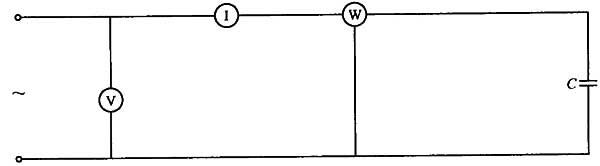

表1 型式试验一览表

5.1.4 例行试验

5.1.4.1 试验程序

电容器应按规定顺序完成下列试验:

a) 密封性试验,如果适用时(见5.1.12);

b) 引出端子间的电压试验(见5.1.7);

c) 引出端子与外壳间的电压试验(见5.1.8);

d) 外观检查(见5.1.6);

e) 电容测量(见5.1.9);

f) 损耗角正切测量(见5.1.5)。

5.1.5 损耗角正切测量

损耗角正切的限值及测量频率应由制造方规定。

5.1.6 外观检查

产品状况、加工工艺、标志及表面处理应良好,标志在电容器寿命期内应清晰。

应无任何填充物质的渗漏和其他可见损伤。

5.1.7 引出端子间的电压试验

电容器应能承受表2中规定的交流电压试验。试验应在额定频率的近似正弦波电压下进行。可在50Hz或60Hz下进行试验。

制造方也可选择用较高频率进行试验。

表2 试验电压

| 电容器类型 | 试验电压与额定交流电压之比 | 型式试验时间s | 例行试验时间s |

自愈式电容器 | 1.2 | 10 | 2 |

5.1.8 引出端子与外壳间的电压试验

电容器应能承受施加于引出端子(连接在一起)与外壳之间的、尽可能接近额定频率的、方均根值为如下规定的实际正弦波交流电压,历时60s,应不发生击穿:

2 UN+1000V,但不得低于2000V。

如果电容器外壳为绝缘材料,则在型式试验时,试验电压应施加在引出端子与金属架之间(若有时),或加在引出端子与紧紧地包在外壳表面的金属箔之间;在例行试验时,试验电压应加在引出端子与金属件之间(若有时)。

如果外壳全部是由绝缘材料制成的,则无需进行本项目的例行试验。

试验期间,应不发生介质击穿或闪络。

对于例行试验,试验时间可由60s减少到2s。

5.1.9 电容测量

电容应采用能排除由于谐波所引起的误差的方法进行测量。

测量精度应高于电容总偏差范围的5%,对于型式试验测量误差应不超过0.2%。

型式试验和例行试验均应在额定频率及0.9倍~1.1倍额定电压下进行。

如果能够证明测得的电容与真实值的偏差不大于0.2%,则允许采用其他测量电压和频率。

5.1.10 尺寸检查

外壳、引出端子和安装件的尺寸应符合图样所标明的尺寸,应在允许偏差范围内。

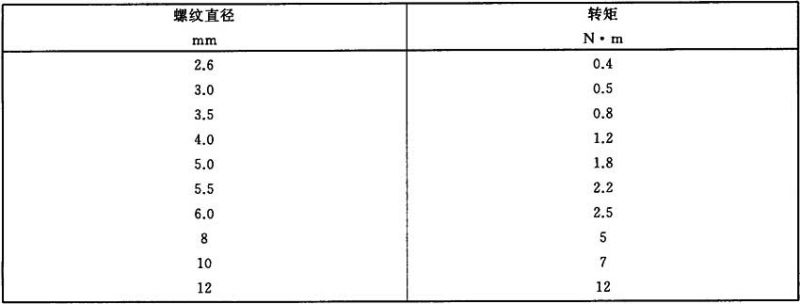

另外,应检查表4所列最小爬电距离和电气间隙。

5.1.11 机械试验

机械试验应按IEC 60068-2有关规定进行。

试验如下:

——引出端子强度:试验U,IEC 60068-2-21;

——锡焊:试验T,IEC 60068-2-20;

——振动(正弦):试验Fc,IEC 60068-2-6。

5.1.11.1 引出端子强度

如果适用时,电容器应承受IEC 60068-2-21中的试验Ua,Ub,Uc和Ud。

5.1.11.1.1 试验Ua——拉力

对所有类型的引出端子施加的负荷均应为20N。

对于外部线状引出端子,其金属导线截面积至少应为0.5㎜²。

5.1.11.1.2 试验Ub——弯曲(半数引出端子)

本试验仅对线状引出端子进行。应施加两次连续的弯曲。

5.1.11.1.3 试验Uc——扭转(其余半数引出端子)

本试验仅对线状引出端子进行。应施加两次连续的180°的旋转。

5.1.11.1.4 试验Ud——转矩(螺纹引出端子)

本试验仅对螺纹引出端子进行。

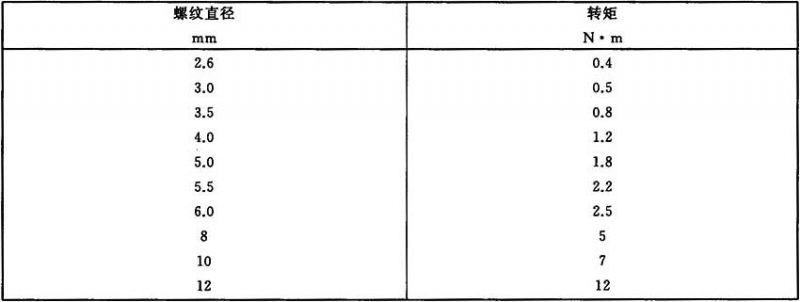

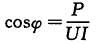

应将螺母或螺栓拧紧到表3规定的转矩,然后再松开。转矩应逐渐施加。螺母材料应具有足够的耐破坏应力的强度。

表3 转矩

5.1.11.1.5 外观检查

每项试验结束后均应对电容器进行外观检查,其应无明显损伤。

5.1.11.2 锡焊

仅当引出端子设计成以锡焊连接时,才对电容器进行本试验。

应对电容器进行IEC 60068-2-20的试验T,用焊槽法或焊球法进行。

当不能采用焊槽法和焊球法时,应用A号烙铁进行试验。

试验前后,应按5.1.9规定的方法测量电容器的电容。电容不允许有明显的变化。

当所有试验程序完成之后,对电容器进行外观检查,其应无明显损伤。

5.1.11.3 振动

电容器应承受IEC 60068-2-6的试验Fc,采用与实际使用相似的安装方式。试验严酷度如下:

——f=10Hz~55Hz;

——a=±0.35mm;

——每一轴向试验持续时间为10个频率周期(三个轴向互成90°),每分钟一个倍频程。

试验前后,应按5.1.9规定的方法测量电容器的电容。电容不允许有明显的变化。

试验后,电容器应能耐受按5.1.8进行的引出端子与外壳间的电压试验,应不发生介质击穿或闪络。

当所有试验程序完成之后,应对电容器进行外观检查,其应无明显损伤。

应无任何填充物的渗漏和其他明显损伤。电容器应不发生介质击穿或开路。

5.1.11.4 固定螺栓或螺钉(如果装有时)

固定电容器器身的带螺纹的螺栓及附件在使用中应具有足够的耐磨性能。

应对5.1.13(耐久性试验)中的4只试品按以下方法检查固定螺栓或螺钉的耐久性能。

将4只电容器固定到耐久性试验箱的固定板上,固定板的厚度应为1.5mm±0.1mm,孔径应为底部螺栓直径加0.5mm~1.0mm。

耐久性试验开始前,施加表3规定的转矩,耐久性试验结束时,施加表3规定的相应转矩的一半数值。不允许有损坏。

5.1.12 密封性试验

如果制造方能保证电容器在tc+10℃下不含有液体物质,则不必作此项试验。

将电容器放置在最易发现渗漏的位置,且环境温度高于最高允许电容器运行温度10℃±2℃,持续时间足以使电容器各个部位均达到该温度。

在冷却之前,电容器应在此温度下再保持1h,不应出现渗漏。

如果电容器配备端子罩,则密封性试验应最好在固定罩子之前进行。罩子应以不破坏密封的方法固定。

在密封性试验后,应检查电容器有无液体渗漏和外壳变形。

允许液态湿润表面,但不能成滴。

经制造方和用户协商同意,在例行试验时允许采用其他等效的密封性试验方法。

5.1.13 耐久性试验

本试验拟用来验证电容器的设计与制造方规定的运行等级的适应性。

对用底部螺栓固定的电容器,参照5.1.11.4。

拟用下述方法来保证电容器外壳温度尽可能接近最高允许电容器运行温度。

5.1.13.1 在强迫循环空气中试验

将电容器放置于试验箱中,该箱中空气温度在±2℃偏差内保持恒定。

试验箱中的空气应不断循环,但也不能过于频繁,以免引起电容器过分冷却。试验期间,电容器应不受到试验箱中任何发热元件的直接辐射。

调节试验箱内空气温度的恒温器的传感元件应最好放置在热循环空气气流中。

注:空气的加热可在一个单独的烘箱内进行,空气通过风门而进入电容器试验箱,从而使热空气良好地分布于电容器周围。

将电容器放置在浸渍剂或填充物最易渗漏的位置。

圆柱形电容器之间的距离应不小于其直径,矩形电容器之间的距离应不小于其底的短边长度的2倍。

温度记录仪的温度传感元件应放在损耗角正切最小的电容器外壳侧面的中间部位。

将恒温器设置到tc—15℃,随后以适当的电压和试验周期(见附录A)对电容器施加电压。在最初的24h内,应记录tc与温度记录仪指示之间的差值,并调节恒温器以保证每只电容器外壳的温度均为tc±2℃。其后不再调节恒温器,连续试验直到完成规定的试验时间。试验时间从电容器开始施加电压算起。

注:建议每一个被试电容器应由熔断器或断路器单独保护。

电容器应按给定的电压和工作周期施加电压。

5.1.13.2 试验条件及合格判定

试验前、后应测量电容(见5.1.9)。

建议每一个被试电容器应由熔断器或断路器单独保护。

每一个电容器均应通过一个阻值大约等于试验中的电容器额定阻抗10%的串联电阻连接到电源上。

放电电阻(如果事先未装入电容器中)应与每一个电容器并联连接。这个电阻的取值应能使电容器在每一次充电前将电容器放电到额定交流工作电压的5%以下。

电容器应按下列条件进行试验:

试验电压:1.1UN;

试验频率:50Hz或60Hz;

工作周期:按照标示在电容器上的工作周期;

试验持续时间:500h。

在试验期间,应不发生永久性击穿、开路或闪络。

恢复后,应对电容器进行外观检查,并测量电容(见5.1.9)。

应无任何填充物的渗漏和其他明显损伤。标志应清晰。

最大允许电容变化不应超过初始值±10%。

在50Hz下进行的试验,如果将给定的相对运行时间降低20%也适合于60Hz。

对于具有相同工作周期持续时间电容器的合格试验,也适合于较短接通时间的电容器。例如,对于工作周期持续时间60s和接通时间1s(1.7%的相对运行时间)的电容器的试验合格认定也适用于工作周期持续时间60s和接通时间0.33s(0.55%的相对运行时间)的电容器。

对于具有较长工作周期持续时间但保持同样的相对运行时间(最长允许接通时间10s)的电容器也是有效的。例如,对于工作周期持续时间60s和接通时间1s(1.7%的相对运行时间)的电容器的合格认定也适用于工作周期持续时间3min和接通时间3s(相同的1.7%的相对运行时间)的电容器。

5.1.14 湿热试验

试验前应测量电容(见5.1.9)。

本试验应按GB/T 2423.3-2006的规定进行。应采用标志上标明的严酷等级。试验期间,不应对试品施加电压和进行测量。

在湿热周期后,应将电容器在标准大气条件下恢复不少于1h,不多于2h。恢复后应立即按5.1.9测量电容。

试验后,电容变化应小于0.5%。

5.1.15 自愈性试验

试验前、后应测量电容(见5.1.9)。

自愈式电容器应具有良好的自愈性能。通过下述试验来检验合格与否。

本试验仅对标有

或SH标志的电容器进行。

或SH标志的电容器进行。电容器应耐受5.1.7所述的试验,试验时间在相应的表中给出。

如果在这一时间内发生的自愈性击穿少于5次,则应以不大于200V/min的速度升高电压,直到自试验开始起发生5次自愈性击穿恢复为止,或者直到电压达到最高值2.0UN为止。

随后,电压应降至发生第5次自愈性击穿时电压的0.8倍,或电压最高值的0.8倍,并保持10s。在此期间,应允许在每个电容器内再发生一次额外的自愈性击穿。

如果电容器满足以下两项要求,则应认为其通过了此项试验:

a) 电容变化小于0.5%;

b) RC≥100s。

试验期间的自愈性击穿可用示波器、声响法或高频试验法来探测。

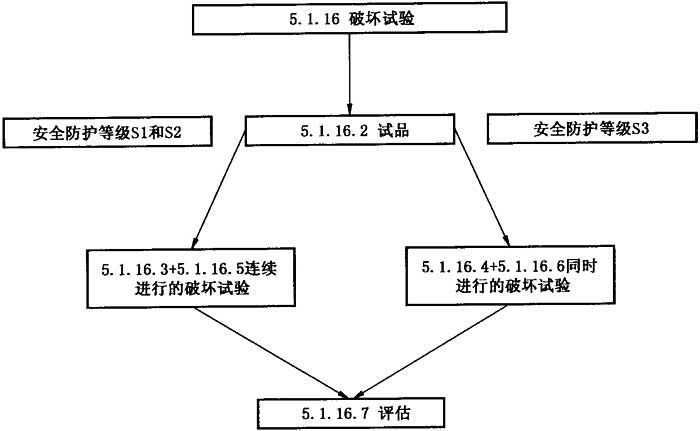

5.1.16 破坏试验

5.1.16.1 概述

本试验是选择性的。

参考修订过的定义3.29,对每一安全防护等级均给出了相应的试验。

标志S0的电容器无需进行该试验。

标志为S1和S2并装有过压力隔离器的电容器应承受如5.1.16.3和5.1.16.5所述的连续进行的直流和交流试验。

如3.6定义的且安全防护等级标志为S3的隔离膜电容器应承受如5.1.16.4和5.1.16.6所述的同时进行的直流和交流试验。

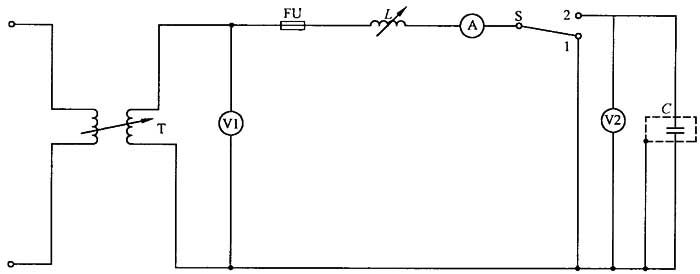

标志为S1、S2、S3的电容器参见图1。

图1 破坏试验

5.1.16.2 试验样品

试验对10个样品进行,同样的另10个样品留作可能的重复试验用,一半试验样品(5个)应已通过了5.1.4.1的试验,剩下的5个应已通过了5.1.13(组2)所述的耐久性试验。

对于带金属外壳的电容器,应将金属外壳与电压源的其中一个端子相接。

如果对电容器端子加以区分,则应将组再细分为两个分组。第一分组应将端子A接于外壳,第二分组应将端子B接于外壳。

5.1.16.3 连续进行直流和交流试验用试验设备(S1和S2型电容器)

5.1.16.3.1 直流处理用试验设备

图2所示为直流处理用设备,直流电源应能提供相当于10UN的开路电压,并具有承受大于50mA的持续短路的能力。

图2 直流处理用试验设备

将开关S置于位置1,调节直流电源,使提供相当于10UN的开路电压。

将开关S置于位置2,调节可变电阻R,使提供50mA的电流。

将开关S置于位置3,施加直流电压到试验电容器C上。

5.1.16.3.2 交流破坏试验用试验设备

a) 交流电源的瞬时短路电流应至少为300A。

b) 在交流电源和电容器之间应接入一只25A的慢速熔断器及可调电感(L)(见图3)。

图3 交流破坏试验用试验设备

将开关S置于位置1时,当电压表V1两端的电压为1.3UN时,调节电感器L,使流经的电流等于1.3倍电容器额定电流(IN)。

将开关S置于位置2,使电容器C充电。

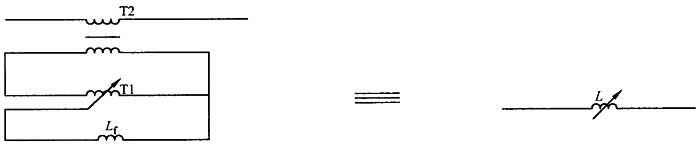

注:图3中的可调电感器L可用图4所示的线路来代替,图中T2为固定变比变压器,Lf为固定电感器,调压器T1用来调节感性电流。

图4 替代图3中可调电感器L的线路

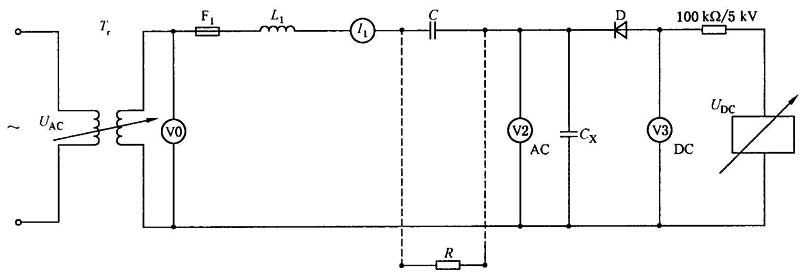

5.1.16.4 同时进行直流和交流试验用试验设备(S3型电容器)

图5所示为同时进行直流和交流试验用设备。直流电源(UDC)应能提供相当于10UN的开路电压,并具有大于50mA的持续短路的能力,但在试验中不超过50mA。

说明:

Tr——具有足够的容量能提供一个至少300A的瞬时短路电流的变压器(交流电源);

F1——额定25A的慢速熔断器;

L1——用于电网去耦的大约10mH的电感器(在任何切换模式下不发生谐振);

C——直流去耦电容器:C≥10×CX(例如:C=330μF→Cxmax=33μF)/Ucmax=5kV;

CX——被试电容器;

D——交流去耦高压二极管;

I1——交流电流:当电容器满负荷运行时,在试验起始时为1.3×IN;

V2——交流试验电压:1.3×UN;

V3——直流试验电压:电压以200V/min的速度从零增大到最高值10×UN;

R——试验后电容器的放电电阻。

图5 同时进行直流和交流试验用试验设备

5.1.16.5 连续进行直流和交流试验的试验程序(S1和S2型电容器)

5.1.16.5.1 概述

试验应按以下4个步骤进行:

——准备和预处理(5.1.16.5.2);

——直流处理(5.1.16.5.3);

——交流破坏试验(5.1.16.5.4);

——故障评估(5.1.16.7)。

注:直流处理的目的是为了电介质击穿,采用直流处理并非是为了造成开路电容器。

5.1.16.5.2 准备和预处理

所有试验样品均按如下方法进行准备和预处理:

将电容器用符合ISO 4046-4:2002中4.187的薄纸紧紧包扎起来置于温度为tc+10℃的“空气循环”试验箱内。温度偏差应不超过±2℃。在准备做破坏试验时,应在tc+10℃下对试品施加交流额定电压(UN),历时2h。

电容器不允许有开路或短路。如果发生,应终止对该产品的试验。

5.1.16.5.3 直流处理

在直流处理前,应将已通过耐久性试验(组2)的5个电容器预热到tc+10℃的温度。已通过5.1.4.1试验的剩余5个电容器应在室温下试验。

直流电源的电压(见图2)应以大约200V/min的速度从零开始向最高值10UN升高,直到发生短路或达到了10UN为止。

当电压表指示的电压为零或已达到10UN,并保持了5min或制造方规定的时间之后,应将电容器从直流处理中移出。

如果在直流处理后电容器变成开路,则应用另一样品替换且不另计数。直流处理试验将在一个新的样品上重复进行直到5.1.16.2中提到的10个备用样品全部用完。如果不能获得所要求的介质击穿的电容器数量,则认为该试验失败。

5.1.16.5.4 交流破坏试验

电容器保持在直流处理温度下时,应对电容器施加一个1.3UN的交流电压(见图3)。如果电容器自愈(仍有效)或开路,则应将电压保持5min。如5min后电容器仍有效,则应重新进行直流处理。

如果电容器短路,则应将试验维持8h。

5.1.16.6 同时进行直流和交流试验的试验程序(S3型电容器)

5.1.16.6.1 准备和预处理

同5.1.16.5.2。

5.1.16.6.2 同时进行直流和交流试验

试验前,应将已通过耐久试验(组2)的5个电容器预热到tc+10℃的温度。已通过5.1.4.1试验的剩余5个电容器应在室温下进行试验。

在Uac1(V2)处施加一个持续的1.3UN的交流电压,并且测量初始电流(I1)。

直流电源Udc1(V3)的电压应以大约200V/min的速度从零开始向最高值10UN升高,直到电容器失效或达到了10UN为止。

如果电容器在10UN下的5min内不会失效(电容<1%CN),应认为该试验失败。

直流电流应不超过50mA。

注:失效意味着电流低于在与初始测量相同的交流电压和频率下测得的初始电流的1%。

5.1.16.7 故障评估

试验结束后,在任何试品上的薄纸不应有燃烧痕迹,但可因逸出物质而变色。

每个电容器应满足以下要求:

a) 逸出的液体材料可以湿润电容器外表面,但不得成滴滴落;

b) 内部带电部件不应被标准试指接触到(见GB 4208-2008的图1);

c) 薄纸应无明显燃烧或烧焦现象,因为这会表明有火焰或火星从开口处喷出;

d) 电容器应能耐受5.1.8的试验,试验电压降低到规定值的0.8倍。

当10个电容器均已短路或开路(对于S1型电容器)、开路(对于S2型电容器)、电容<1%CN而失效(对于S3型电容器)时,结束试验。

如果有1个试品不满足上述a)或d)的要求,则可对另外的10个试品重新进行试验,但所有的电容器均应通过重复试验。

如果有多于1个电容器不满足上述a)或d)的要求,则认为试验没有通过。

所有电容器必须满足b)和c)的要求。

5.1.17 耐热、耐火、耐起痕

这些试验不适用于具有绝缘线状引出端子的电容器。

5.1.17.1 球压试验

将引出端子定位的外部绝缘材料件应具有足够的耐热性能。

除陶瓷之外的所有材料,均按IEC 60309-1:2012中27.3的规定,在125℃或tc+40℃下,取较高者对该部分进行球压试验来检验合格与否。

5.1.17.2 灼热丝试验

除陶瓷之外的所有材料,也应按下述试验来检验合格与否。

将引出端子定位的外部绝缘材料件应能承受GB/T 5169.10-2006和GB/T 5169.11-2006的灼

热丝试验,其详述如下:

——试验样品包含一套构成引出端子装配件的每个构件;

——灼热丝尖端的温度,对IN≤0.5A者为550℃,对IN>0.5A者为850℃;

——样品的任何火焰或发光均应在灼热丝撤离后的30s内熄灭,并且任何火花的滴落不应点燃一块折叠起来的5层包装绢纸,按ISO 4046-4:2002的规定,该包装绢纸水平铺开放在施加灼热丝样品的下方,距离200mm±5mm处。

5.1.17.3 耐起痕试验

将带电部件定位的或者与这些引出端子接触的电容器的外部绝缘件应为耐起痕材料。

对相关部件按IEC 60112规定的耐起痕试验在250V下按溶液A检验是否合格。

5.2 过负荷

5.2.1 最高允许电压

从起动一直到电容器从电路中断开瞬间的整个起动期间,引出端子间所测的最高允许电压应不超过1.2UN。此过电压在一天中最多出现一次。

5.2.2 最大允许电流

电容器应适于在电流方均根值不超过1.30倍的该电容器在额定正弦电压和额定频率下产生的电流下运行,不包括暂态电流。

考虑到电容偏差,最大允许电流可达1.30倍额定电流乘以实测电容值与额定电容值之比。

5.2.3 最大允许无功容量

由在超过额定值的电压和电流(仍然在5.2.1和5.2.2所列限值内)下运行所导致的过负荷应不超过1.35倍额定容量。

考虑到电容偏差,最大允许容量可达1.35倍额定容量乘以实测电容值与额定电容值之比。

注:应注意到,电容器即使在上述规定的限值内过负荷运行,仍会对这些电容器的寿命产生不利的影响。

5.3 安全要求

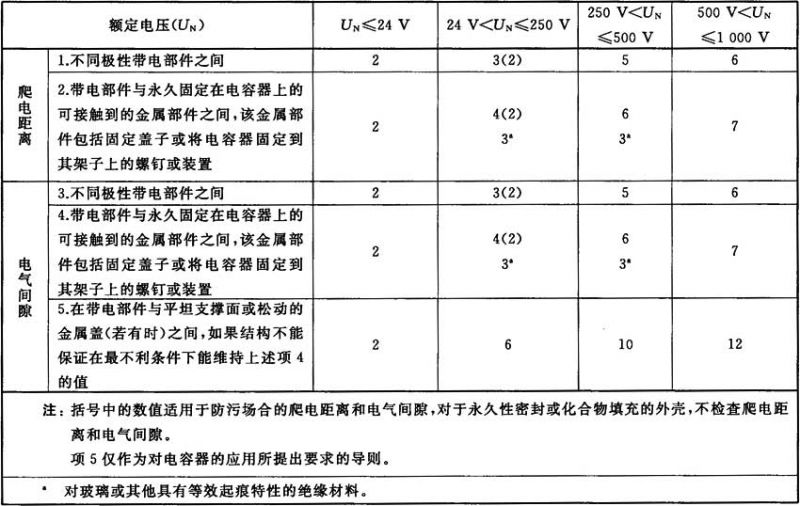

5.3.1 爬电距离和电气间隙

引出端子绝缘外表面的爬电距离以及与引出端子连接的外部件之间的间隙,或这些带电部件与电容器金属外壳之间的间隙,若有时,应不小于表4所示的最小值。

这些最小距离应仅适用于具有或不具有外部连接线的引出端子,不适用于内部的爬电距离和电气间隙。

应满足对特殊使用的要求。

任何小于1mm宽的槽对爬电距离起作用的应只是其宽度。

任何小于1mm的空气间隙在计算总空气路径时应予以忽略。

爬电距离为沿绝缘材料表面测得的在空气中的距离。

表4 最小爬电距离和电气间隙 单位为毫米

5.3.2 引出端子和连接电缆

引出端子和不可拆开的连接电缆应具有能安全承载电容器电流的导体截面,并应有足够的机械强度。导体的最小截面积应为0.5㎜²,绝缘电缆的电压和温度额定值应与电容器的相符。

制造方应提供证明随电容器供货的电缆足以承载在整个规定的电容、温度、电压范围内的电流的资料。

5.3.3 接地连接

如果电容器的金属外壳拟连接到地或中性线上,则应提供能有效连接的方法。通过提供未油漆金属外壳的电容器,或预备一个接地端子、一个接地导体或一个与外壳可靠电气连接的金属架可以实现。

无论采用何种连接,均必须用符号“

”清楚地标志接地连接。

”清楚地标志接地连接。当金属外壳装有一个螺栓,电容器通过该螺栓牢固地固定到金属架上,且其间没有插入绝缘材料,金属架可靠地与地连接时,则应认为螺栓有效地接地。

5.3.4 放电器件

在很多场合中不需要放电器件,例如,当电容器永久地与电动机绕组相连接时,或将电容器放置在不易接触的位置时。

当规定有放电器件时,其必须自断开电容器的瞬间起在1min内将引出端子上的电压从额定电压的峰值降低到50V或更低。

注:有时规定有放电器件不是出于安全原因,而是为了防止电容器遭受过电压。这种过电压可能在将一已断开但仍充有电荷的电容器再次连接到另一不同极性的电容器上时发生。

5.3.5 污染

如果电容器中含有不允许扩散到环境中的液体物质,则要进行适当地标示,这应根据水污染危险类别进行分类。

5.4 标志

在电容器上应标志以下信息:

a) 制造方名称,缩写名称或商标;

b) 产品类型标志;

c) 额定电容(CN),μF,偏差,%;

d) 额定电压(UN),V;

e) 工作周期应紧跟在电压之后标注。如果适用不止一个工作周期或电压,则都应标注在电容器上;

f) 额定频率(fN),Hz,当不是50Hz时;

g) 气候类别,例如:25/85/21(见4.1);

h) 制造日期(可用代码);

i) 以或SH表示自愈式电容器;

j) 放电器件,若有时应写出全名或以符号

表示;

表示;k) 安全防护等级,例如:S0,S1,S2,S3;

l) 认证标志;

m) 填充材料,标明所使用的液体(干式电容器不标);

n) 规范(标准)代号。

如果电容器的体积太小以至于没有足够的空间进行标志,则项a)、b)、c)、d)、e)、g)、h)和l)应予标志,其他项可省略。

此外,项c)可按照IEC 60062以标准代码的形式来标志,但是,只要有足够的空间还是应以明确的文字标识额定电容和电容偏差。

在电容器上省略的文字信息应在外包装箱上或附随的注意事项上进行标示。

6 电动机起动用电解电容器

6.1 质量要求和试验

6.1.1 试验要求

6.1.1.1 概述

本条给出了电动机起动用电解电容器的试验要求。

6.1.1.2 试验条件

除对特殊的试验和测量另有规定外,电容器介质的温度应在+15℃~+35℃范围内,并应予以记录。

如需校正,则参考温度应为+20℃。

注:假如将电容器置于不通电的状态下,在这一环境温度中放置了足够长的时间(取决于电容器尺寸),则可认为其介质温度与环境温度相同。

6.1.1.3 恢复条件

除对特殊的试验另有规定外,电解电容器的恢复时间应为16h。

6.1.2 试验种类

试验分为两类:

a) 型式试验;

b) 例行试验。

6.1.2.1 型式试验

型式试验是用来检验电容器设计的合理性及其在本部分规定的条件下运行的适应性。

型式试验由制造方进行,如需认证时由权威检验机构进行。

型式试验也可在颁发认证报告或型式认证的权威机构监督下进行。

6.1.2.2 例行试验

例行试验应由制造方在交货前对每个电容器进行。

6.1.3 型式试验

6.1.3.1 试验程序

选作型式试验的每种式样的试品应分成如表5所示的组。

作为试品的电容器应已成功通过了6.1.4.1所示的例行试验。

每一试验组应包含范围内相等数量的最大电容和最小电容的电容器。

制造方应提供范围内每一电容值与其外壳总外表面积之比值的数据。

如果其比值超过在范围内的最大电容值的比值10%或更多,则具有最大单位表面积电容的电容器也应进行试验。

同样,如果其比值低于在范围内的最小电容值的比值达10%或更低,则具有最小单位表面积电容的电容器也应进行试验。

“面积”是指排除那些突起部位、引出端子和固定螺栓之外的电容器外壳的总面积。

当电容器设计成在两种或更多不同条件(额定电压、额定工作周期等)下运行时,则以下试验应在最高试验电压下进行,且仅进行一次:

a) 引出端子间的电压试验(见6.1.6);

b) 引出端子与外壳间的电压试验(见6.1.7)。

耐久性试验应对每一电压额定值,并在电容器上所标明的每种运行条件下进行,试品的数量应作相应计算。

6.1.3.2 合格范围

6.1.3.2.1 对单个式样的型式试验只能证明被试的式样合格。当型式试验是对按6.1.3.1的规则选出的为相同类型、不同额定电容值的两种式样进行时,则合格证明对额定电容介于两试验值之间的同一类型的所有式样均有效。

6.1.3.2.2 对具有一定电容偏差的电容器式样成功地进行了的合格试验,对具有上述偏差的2倍以内的不同电容偏差的相同式样的电容器也是有效的。例如,±5%可覆盖到±10%,±10%可覆盖到±20%。比上述偏差小的偏差是不允许的,例如,对±10%的类型认证不覆盖±5%。

6.1.3.2.3 实际应用中,有时要求电容器具有相对于额定电容值的不对称偏差。

对具有对称电容偏差的电容器式样成功进行了型式试验后,只要不对称偏差的总范围满足以下条件,则相关的合格证明对具有不对称电容偏差的相同式样的电容器也是有效的。

a) 在6.1.3.2.2允许的电容偏差总范围之内;且

b) 大于或等于被试电容器式样的总范围。例如,对于±5%的合格证明能认可[sup]+10[[/sup]sub]-5[/sub]%,+5-10%,+8-2%,+100%,但不认可+15-5%。

当每组的不合格数以及不合格电容器的总数不超过表5所示的数量时,则应认为该电容器式样符合本部分要求。

表5 型式试验一览表

6.1.4 例行试验

6.1.4.1 试验程序

电容器应按规定顺序完成下列试验:

a) 密封性试验(见6.1.11);

b) 引出端子间的电压试验(见6.1.6);

c) 引出端子与外壳间的电压试验(见6.1.7);

d) 外观检查(见6.1.5);

e) 电容和功率因数测量(见6.1.8)。

6.1.5 外观检查

产品状况、加工工艺、标志及表面处理应良好,标志在电容器寿命期内应清晰。

应无任何填充物渗漏和其他可见损伤。

6.1.6 引出端子间的电压试验

电容器应能承受表6中规定的交流电压试验。试验应在额定频率的实际正弦波电压下进行。可在50Hz或60Hz下进行试验。

制造方也可选择用较高频率进行试验。

表6 试验电压

| 电容器类型 | 试验电压与额定交流电压之比 | 型式试验时间s | 例行试验时间s |

电解电容器 | 1.2 | 10 | 2 |

6.1.7 引出端子与外壳间的电压试验

电容器应能承受施加于引出端子(连接在一起)与外壳之间的、尽可能接近额定频率的、方均根值为如下规定的实际正弦波交流电压,历时60s,应不发生击穿:

2 UN+1000V,但不得低于2000V。

如果电容器外壳为绝缘材料,则在型式试验时,试验电压应施加在引出端子与金属架之间(若有时),或加在引出端子与紧紧地包在外壳表面的金属箔之间;在例行试验时,试验电压应加在引出端子与金属件之间(若有时)。

如果外壳全部是由绝缘材料制成的,则无需进行本项目的例行试验。

试验期间,应不发生介质击穿或闪络。

对于例行试验,试验时间可由60s减少到2s。

6.1.8 电容和功率因数测量

电容应通过测量在额定电压和额定频率下通过电容器的电流来确定。

应施加正弦波电压,并应注意由于谐波可能引起测量的不准确性。施加额定电压的时间应不超过4s。

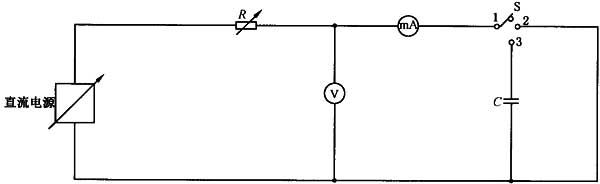

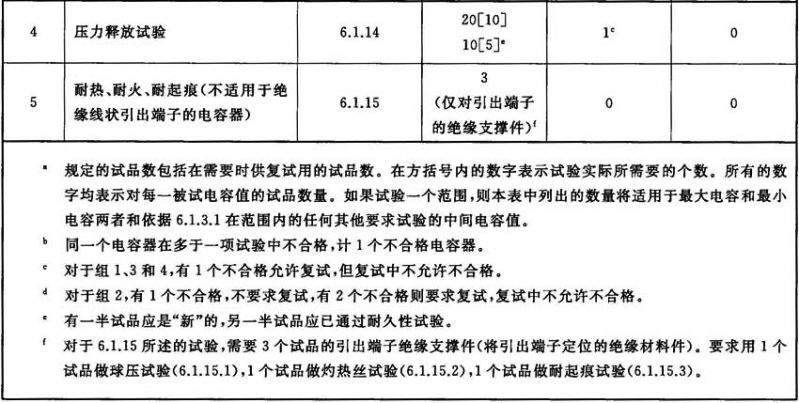

测量电路如图6所示:

说明:

V——电压表;

I——电流表;

W——功率表,在cosφ=0.1下精确测量的功率表;

C——被试电容器。

图6 电容和功率因数的测量电路

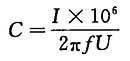

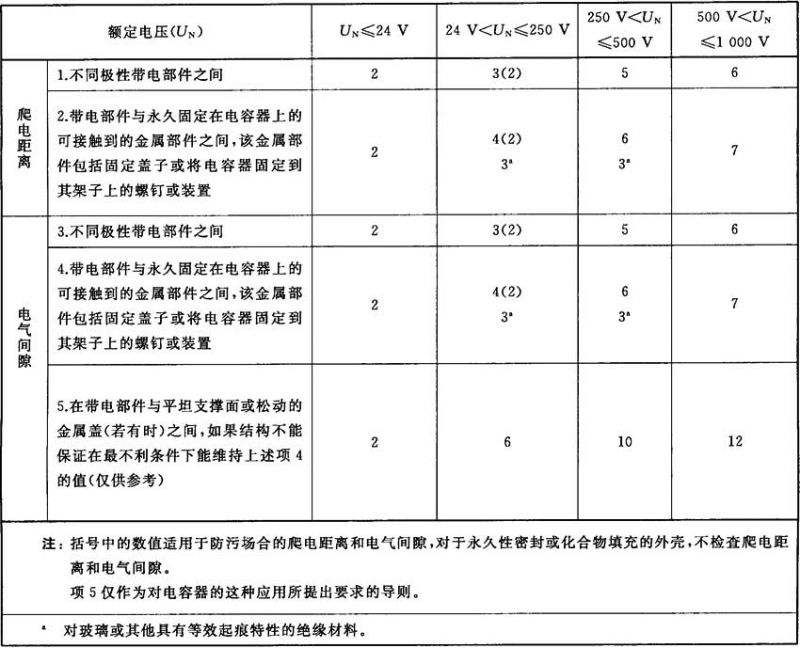

应在施加试验电压后的2s内读取电压表数据,3s内读取电流表数据并在4s内读取功率表数。电容应由下式计算得出:

f——频率,单位为赫兹(Hz);

C——电容,单位为微法μF;

I——电流的方均根值,单位为安培A;

U——试验电压的方均根值,单位为伏特V。

注:严格来说,此测量方法确定的是阻抗而不是电容,但当功率因数不超过0.2时仍可用来确定电容。然而,超过此极限功率因数的值可能在低温下遇到。

电容测量值应在电容器所标示的允许偏差范围内。

功率因数应按照图6进行测量,并根据同一时间进行测量电容时的读数计算得出,如下式所示:

P——有功功率值,单位为瓦(W);

J——电流的方均根值,单位为安培(A);

U——试验电压的方均根值,单位为伏特(V)。

功率因数应不超过0.1。

6.1.9 尺寸检查

外壳、引出端子和安装件的尺寸应符合图样所标明的尺寸,应在允许偏差范围内。

另外,应检查表8所列最小爬电距离和电气间隙。

6.1.10 机械试验

机械试验应按IEC 60068-2有关规定进行。

试验如下:

——引出端子强度:试验U,IEC 60068-2-21;

——锡焊:试验T,IEC 60068-2-20;

——振动(正弦):试验Fc,IEC 60068-2-6;

——温度变化:试验Na,IEC 60068-2-14。

6.1.10.1 引出端子强度

如果适用时,电容器应承受IEC 60068-2-21中的试验Ua,Ub,Uc和Ud。

6.1.10.1.1 试验Ua——拉力

对所有类型的引出端子施加的负荷均应为20N。

对于外部线状引出端子,其金属导线截面积至少应为0.5㎜²。

6.1.10.1.2 试验Ub——弯曲(半数引出端子)

本试验仅对线状引出端子进行。应施加两次连续的弯曲。

6.1.10.1.3 试验Uc——扭转(其余半数引出端子)

本试验仅对线状引出端子进行。应施加两次连续的180°的旋转。

6.1.10.1.4 试验Ud——转矩(螺纹引出端子)

本试验仅对螺纹引出端子进行。

应将螺母或螺栓拧紧到表7规定的转矩,然后再松开。转矩应逐渐施加。螺母材料应具有足够的耐破坏应力的强度。

表7 转 矩

6.1.10.1.5 外观检查

每项试验结束后均应对电容器进行外观检查,其应无明显损伤。

6.1.10.2 锡焊

仅当引出端子设计成以锡焊连接时,才对电容器进行本试验。

应对电容器进行IEC 60068-2-20的试验T,用焊槽法或焊球法进行。

当不能采用焊槽法和焊球法时,应用A号烙铁进行试验。

试验前后,应按6.1.8规定的方法测量电容器的电容。电容不允许有明显的变化。

当所有试验程序完成之后,应对电容器进行外观检查,其应无明显损伤。

6.1.10.3 振动

电容器应承受IEC 60068-2-6的试验Fc,采用与实际使用相似的安装方式。试验严酷度如下:

——f=10Hz~55Hz;

——a=±0.35mm;

——每一轴向试验持续时间为10个频率周期(三个轴向互成90°),每分钟一个倍频程。

试验后,电容器应能耐受按6.1.7进行的引出端子与外壳间的电压试验,应不发生介质击穿或闪络。

当所有试验程序完成之后,应对电容器进行外观检查,其应无明显损伤。

应无任何填充物的渗漏和其他明显损伤。

试验前后,应按6.1.8规定的方法测量电容器的电容。电容允许最大变化为3%。

6.1.10.4 固定螺栓或螺钉(如果装有时)

固定电容器器身的带螺纹的螺栓及附件在使用中应具有足够的耐磨性能。

应对6.1.12(耐久性试验)中的4个试品按以下方法检查固定螺栓或螺钉的耐久性能。

将4个电容器固定到耐久性试验箱的固定板上,固定板的厚度应为1.5 mm±0.1mm,孔径应为底部螺栓直径加0.5 mm~1.0mm。

耐久性试验开始前,施加表7规定的转矩,耐久性试验结束时,施加表7规定的相应转矩的一半。不允许有损坏。

6.1.10.5 温度快速变化

电容器应能承受IEC 60068-2-14的试验Na,历时5个循环。每一温度极限下的耐受时间为3h。

恢复后,电容器应进行外观检查和测量,应无任何填充物的渗漏和其他明显损伤。电容变化应小于或等于初始测量值的5%。

6.1.11 密封性试验

将电容器放置在最易发现渗漏的位置,且环境温度高于最高允许电容器运行温度10℃±2℃,持续时间足以使电容器各个部位均达到该温度。

在冷却之前,电容器应在此温度下再保持1h,不应出现渗漏。

如果电容器配备端子罩,则密封性试验应最好在固定罩子之前进行。罩子应以不破坏密封的方法固定。

在密封性试验后,应检查电容器有无液体渗漏和外壳变形。

允许液体湿润表面,但不能成滴。

经制造方和用户协商同意,在例行试验时允许采用其他等效的密封性试验方法。

6.1.12 耐久性试验

本试验拟用来验证电容器的设计与制造方规定的运行等级的适应性。

在试验期间,电容器应至少相互分开25mm。

6.1.12.1 适应环境

获得温度条件的两种方法中的任一种(见6.1.12.1.1和6.1.12.1.2)都是有效的,选择何种方法取决于设备的有效性。认为两种方法是等效的。

6.1.12.1.1 在强迫循环空气中试验

将电容器放置于试验箱中,该箱中空气温度在±2℃偏差内保持恒定。

试验箱中的空气应不断循环,但也不能过于频繁,以免引起电容器过分冷却。试验期间,电容器应不受到试验箱中任何发热元件的直接辐射。

调节试验箱内空气温度的恒温器的传感元件应最好放置在热循环空气气流中。

注:空气的加热可在一个单独的烘箱内进行,空气通过风门而进入电容器试验箱,从而使热空气良好地分布于电容器周围。

将电容器放置在浸渍剂或填充物最易渗漏的位置。

圆柱形电容器之间的距离应不小于其直径,矩形电容器之间的距离应不小于其底的短边长度的2倍。

温度记录仪的温度传感元件应放在功率因数最小的电容器外壳侧面的中间部位。

将恒温器设置到tc—15℃,随后以适当的电压和试验周期(见附录A)对电容器施加电压。在最初的24h内,应记录tc与温度记录仪指示之间的差值,并调节恒温器以保证每只电容器外壳的温度均为tc±2℃。其后不再调节恒温器,连续试验直到完成规定的试验时间。试验时间从电容器开始施加电压算起。

注:建议每一个被试电容器应由熔断器或断路器单独保护。

电容器应按给定的电压和工作周期施加电压。

6.1.12.1.2 在液体槽中试验

将电容器浸入充满液体的容器中,以附加的方式加热液体,使电容器在整个试验期间均保持在最高运行温度。最大允许温度偏差为±2℃。为防止燃烧,作为安全保护措施应将容器完全密封。

电容器突出液面部分不能超过电容器高度的20%或15mm。

6.1.12.2 试验条件及合格判定

试验前、后应测量电容(见6.1.8)。

建议每一个试验电容器应由熔断器或断路器单独保护。

每一个电容器应通过一个阻值大约等于电容器额定阻抗10%的串联电阻连接到电源上。

放电电阻(如果事先并未装入电容器中)应与每一个电容器并联链接。这个电阻的取值应能使电容器在每一次充电前将电容器放电到额定交流工作电压的5%以下。

电容器应按下列条件采用两种试验方法:

试验电压:1.1UN;

试验频率:50Hz或60Hz;

工作周期:按照标示在电容器上的工作周期;

试验持续时间:500h。

在试验期间,应不发生永久性击穿、开路或闪络。

恢复后(≥16h),电容器应进行外观检查,并测量电容(见6.1.8)。

应无任何填充物的渗漏和其他明显损伤,标志应清晰。

最大允许电容变化不应超过初始值的±10%。

最大允许cosφ值为0.2。

在50Hz下进行的试验,如果将给定的相对运行时间降低20%也适于60Hz。

对于具有相同工作周期持续时间电容器的合格试验,也适于较短接通时间的电容器。例如,对于工作周期持续时间60s和接通时间1s(1.7%的相对运行时间)的电容器的试验合格认定也适用于工作周期持续时间60s和接通时间0.33s(0.55%的相对运行时间)的电容器。

对于具有较长工作周期持续时间但保持同样的相对运行时间(最长允许接通时间10s)的电容器也是有效的。例如,对于工作周期持续时间60s和接通时间1s(1.7%的相对运行时间)的电容器的合格认定也适用于工作周期持续时间3min和接通时间3s(相同的1.7%的相对运行时间)的电容器。

6.1.13 湿热试验

试验前应测量电容(见6.1.8)。

本试验应按GB/T 2423.3-2006的规定进行。应采用标志上标明的严酷等级。试验期间,不应对试品施加电压和进行测量。

在湿热周期后,应将电容器放置于标准大气条件下恢复不少于1h,不多于2h。恢复后应立即按6.1.8测量电容。

在测量精度的极限内不允许有明显的电容变化。

6.1.14 压力释放试验

为确保产品的安全性,电容器应在额定频率和室温下承受连续的额定电压的作用,历时30min。

当备有压力释放器件时,它应以安全方式动作;不应有外壳爆裂或着火的危险。

当没有压力释放器件时,作为释放压力的一种方法允许密封盒局部打开,而不得发生进一步的外壳爆裂或着火的危险。

具有双外壳的电容器,在试验过程中最外面的箱壳不应发生爆裂。

注1:在本试验过程中电容器箱壳内的一些浸渍剂或填充物有可能从箱壳中喷溅出来,应当采取措施以防止浸渍剂或填充物伤及操作者或破坏环境。

注2:此试验为电解电容器的破坏试验。

6.1.15 耐热、耐火、耐起痕

这些试验不适用于具有绝缘线状引出端子的电容器。

6.1.15.1 球压试验

将引出端子定位的外部绝缘材料件应具有足够的耐热性能。

除陶瓷之外的所有材料,均按IEC 60309-1:2012中27.3的规定,在125℃或tc+40℃下,取较高者对部件施加球压试验来检验合格与否。

6.1.15.2 灼热丝试验

除陶瓷之外的所有材料,均以下述试验来检验合格与否。

将引出端子定位的外部绝缘材料件应能承受GB/T 5169.10和GB/T 5169.11的灼热丝试验,其详细叙述如下:

——试验样品包括一套构成引出端子装配件的每个构件;

——灼热丝尖端的温度,对IN≤0.5A者为550℃,对IN>0.5A者为850℃;

——样品的任何火焰或发光均应在灼热丝撤离后的30s内熄灭,并且任何火花的滴落不应点燃一块折叠起来的5层包装绢纸,按ISO 4046-4:2002的规定,该包装绢纸水平铺开放在施加灼热丝样品的下方,距离200mm±5mm处。

6.1.15.3 耐起痕试验

将带电部件定位的或者与这些引出端子接触的电容器的外部绝缘件应为耐起痕材料。

对相关部件以IEC 60112规定的耐起痕试验在250V下按溶液A检验是否合格。

6.2 过负荷

6.2.1 最高允许电压

从起动一直到电容器从电路中断开瞬间的整个起动期间,在引出端子间所测的最高允许电压应不超过1.2UN。

最好此过电压在一天中只能出现一次。

6.2.2 最大允许电流

电容器应适于在电流方均根值不超过1.30倍的该电容器在额定正弦电压和额定频率下产生的电流下运行,不包括瞬态电流。

考虑到电容偏差,最大允许电流可达1.30倍额定电流乘以实测电容值与额定电容值之比。

6.2.3 最大允许无功容量

由在超过额定值的电压和电流(仍然在6.2.1和6.2.2所列限度内)下运行所导致的过负荷应不超过1.35倍额定容量。

考虑到电容偏差,最大允许容量可达1.35倍额定容量乘以实测电容值与额定电容值之比。

注:应注意到,电容器即使在上述规定的限度内过负荷运行,仍会对这些电容器的寿命产生不利的影响。

6.3 安全要求

6.3.1 爬电距离和电气间隙

引出端子绝缘外表面的爬电距离以及与绝缘线状引出端子连接的外部件之间的间隙,或这些带电部件与电容器金属外壳之间的间隙,若有时,应不小于表8所示的最小值。

这些最小距离应仅适用于具有或不具有外部连接线的引出端子,不适用于内部的爬电距离和电气间隙。

应满足对特殊使用的要求。

任何小于1mm宽的槽对爬电距离起作用的应只是其宽度。

任何小于1mm的空气间隙在计算总空气路径时应予以忽略。

爬电距离为沿绝缘材料表面测得的在空气中的距离。

表8 最小爬电距离和电气间隙 单位为毫米

6.3.2 引出端子和连接电缆

引出端子和不可拆开的连接电缆应具有能安全承载电容器电流的导体截面,并应有足够的机械强度。导体的最小截面积应为0.5㎜²,绝缘电缆的电压和温度的额定值应与电容器的相符。

制造方应提供证明随电容器供货的电缆足以承载在整个规定的电容、温度、电压范围内的电流的资料。

6.3.3 接地连接

如果电容器的金属外壳拟连接到地或中性线上,则应提供能有效连接的方法。通过提供未油漆的金属外壳的电容器,或预备一个接地端子、一个接地导体或一个与外壳可靠电气连接的金属架可以实现。

无论采用何种连接,均必须用符号“

”清楚地标志接地连接。

”清楚地标志接地连接。当金属外壳装有一个螺栓,电容器通过该螺栓牢固地固定到金属架上,且其间没有插入绝缘材料,金属架可靠地与地连接时,则应认为螺栓有效地接地。

6.3.4 放电器件

在很多场合中不需要放电器件,例如,当电容器永久地与电动机绕组相连接时,或将电容器放置在不易接近的位置时。

当规定有放电器件时,其必须自断开电容器的瞬间起在1min内将引出端子上的电压从额定电压的峰值降低到50V或更低。

注:有时规定有放电器件不是出于安全原因,而是为了防止电容器遭受过电压。这种过电压可能在将一已断开但仍充有电荷的电容器再次连接到另一不同极性的电容器上时发生。

6.3.5 污染

如果电容器中含有不允许扩散到环境中的液体物质,则要进行适当地标示,这应根据水污染危险类别进行分类。

6.4 标志

在电容器上应标志以下信息:

a) 制造方名称,缩写名称或商标;

b) 产品类型标志;

c) 额定电容(CN),μF,偏差,%;

d) 额定电压(UN),V;

e) 工作周期应紧跟在电压之后标注。如果适用不止一个工作周期或电压,则都应标注在电容器上;

f) 额定频率(fN),Hz,(当不是50Hz时);

g) 气候类别,例如:25/85/21(见4.1);

h) 制造日期(可用代码);

i) 放电器件,若有时应写出全名或以符号

表示;

表示;j) 认证标志;

k) 填充材料,标明所使用的液体(干式电容器不标);

l) 规范(标准)代号。

如果电容器体积太小以至于没有足够的空间进行标志,则项a)、b)、c)、d)、e)、g)、h)和j)应予标志,其他项可省略。

此外,项c)可按照IEC 60062以标准代码的形式来标志,但是,只要有足够的空间还是应以明确的文字标识额定电容和电容偏差。

在电容器上省略的文字信息应在外包装箱上或附随的注意事项上进行标示。

7 安装和运行导则

7.1 总则

本导则主要供电动机和包含本部分规定的电容器的完整设备制造方使用。然而,涉及安装和运行说明,电动机设备的制造方应以安装说明书的形式将这些说明传递给最终用户,任何必要的警示都应在设备上标明。

与大多数电气设备不同,电动机起动电容器不作为独立设备与电力系统连接,在各种情况下,电容器均与电动机的辅助绕组串联连接,也可能与电动机或其他设备直接接触,故电动机和这些其他设备的特性对电容器的运行情况产生很大的影响。

对电动机电容器的最重要的影响如下:

——在电动机起动电容器与单相感应电动机的辅助绕组串联连接时,在运行转速下,电容器引出端子的电压通常远高于电源电压;

——当与电动机直接接触时,电容器不仅遭受电动机的振动应力,而且受到来自通电绕组和铁心的热应力。此外,与该设备有关的其他热源,亦可升高电容器的温度。

7.2 额定电压的选择

7.2.1 工作电压的测量

电动机起动电容器所要求的额定电压应通过与相关电动机连接的正在运行的电容器上的电压测量来确定。测量时电动机应在最高电源电压下运行,并且配置有符合规定的电容值。其负荷变化范围为从最小可用负荷到最大允许负荷。

电容器的额定电压应不小于电容器从起动阶段至电容器从电路中断开瞬间的电容器端子上的最高电压。此测量电压应不超过1.2UN。

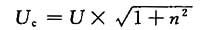

注:起动期间电容器端子上的电压可从下列关系式估算:

式中:

Uc——电容器引出端子上的电压;

U——电源电压;

n——辅助绕组与主绕组的匝数比。

7.2.2 电容的影响

除电源系统电压和接有电容器的电动机的主绕组和辅助绕组之间的感应耦合外,电容器引出端子上的电压还决定于其自身的电容值,特别是当电容器和辅助绕组在接近谐振点运行时,在选择电容器的额定电压时应考虑到这一情况,并且还应适当注意电动机最大允许电流。

在选择电容器额定电压时,应适当注意7.2.1规定的电压测量、电源电压的可能变化及电容偏差的影响。

7.3 检验电容器温度

7.3.1 最高允许电容器运行温度的选择

由于诸多很难事先估计到(来自电动机的热辐射和热传导、高的环境温度、差的冷却条件等)的因素均影响电动机电容器的温度状况,装置制造方在内部装有电容器运行的状态下,应检查电容器的运行温度。在检验期间,应采用适用于设备的最不利的允许运行条件。在这些条件下,应测量电容器温度。额定最高允许电容器运行温度应不低于在本试验过程中测得的最高温度。

7.3.2 最低允许电容器运行温度的选择

电容器的额定最低允许运行温度应不高于电容器可能运行的最低环境温度。该环境温度是指在设备运行前即无设备热影响的情况下的温度。

电解电容器在温度为0℃以下时电容量变小功率因数增大。然而,这些变化并不会严重影响其在温度低至—40℃时起动电动机的能力。在该温度时,电容器较高的功率因数所代表的损耗将在短时间内产生足够的内部热量使电解电容器达到起动电动机时的所需的足够大的电容和足够低的功率因数。

7.4 检验瞬态值

在投切电动机的某些情况下,或开合起动电容器时,开关触头间的重复电弧和电动机回路的电感引起的最不利的条件下,有可能产生10倍额定电压的瞬态过电压。

在如上所述的情况下,将发生电容器的过早损坏。装置的制造方应通过适当的试验以确定不超过电容器的最大额定值。

7.5 电解电容器的贮存

电解电容器超长期贮存将会遭受一些损坏。本部分所覆盖的电解电容器应在制造日期后的1年内投入使用。此阶段后,电容器在投入使用前应进行检测。

如果试验条件不具备的话,可通过对电容器施加一次历时2s或3s的额定电压,重复3次,但总时间应不超过10s来复原。如果电容器已与电动机连接,则可在连接负载之前,通过接通电动机2次或3次来获得相同的效果。

附录A 试验电压

电压试验按相关条款规定的交流电源进行。该电源在规定的任何试验时间内均应能足以保持所要求的试验电压,偏差为±2.5%,但对于耐久性试验,为±2%。

交流电压试验用50Hz或60Hz频率进行,电压波形尽量不含谐波,以确保当其施加到电容器上时,得到的电流不超过相应的正弦电压波形下电流值的110%。