标准规范下载简介和预览

在线阅读

中华人民共和国城镇建设行业标准

高密度聚乙烯外护管聚氨酯发泡预制直埋保温复合塑料管

Prefabricated directly buried composite insulating pipes with polyurethane(PUR)foamed-plastics and high density polyethylene(PE)casing pipes

CJ/T 480-2015

发布日期:2015年11月23日 实施日期:2016年4月1日

中华人民共和国住房和城乡建设部 发布

前言

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部供热标准化技术委员会归口。

本标准起草单位:中国建筑科学研究院、天津军星管业集团有限公司、天津鸿泰管业有限公司、浙江飞鱼实业有限公司、广东联塑科技实业有限公司、淄博洁林塑料制管有限公司、河北宝路七星塑业有限公司、宏岳塑胶集团有限公司、北京建筑技术发展有限责任公司、浙江伟星新型建材股份有限公司、国家化学建筑材料测试中心(建工测试部)、天津市建材业协会、佛山市日丰企业有限公司、福建恒杰塑业新材料有限公司、南京菲时特实业有限公司、顾地科技股份有限公司、永高股份有限公司、宁夏青龙塑料管材有限公司、山东海丽管道科技有限公司、唐山兴邦管道工程设备有限公司。河北泉恩高科技管业有限公司。

本标准主要起草人:黄家文、夏成文、瞿桂然、胡文革、陈国南、薛彦超、徐红越、祖国富、李庆华、李大治、李鑫、朱锐、周崇谊、李白千、许建钦、曹迪恒、付志敏、黄剑、鲁忠瑛、孙海英、邱华伟、袁本海。

1 范围

本标准规定了高密度聚乙烯外护管聚氨酯发泡预制直埋保温复合塑料管的术语和定义、缩略语、结构、分类与标记、材料、要求、试验方法、检验规则、标志、运输和贮存。

本标准适用于供热、供暖及生活热水输送系统使用的高密度聚乙烯外护管发泡预制直埋保温复合塑料管。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1033.1 塑料 非泡沫塑料密度的测定 第1部分:浸渍法、液体比重瓶法和滴定法

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 3682 热塑性塑料熔体质量流动速率和熔体体积流动速率的测定

GB/T 6111 流体输送用热塑性塑料管材耐内压试验方法

GB/T 6343 泡沫塑料及橡胶 表观密度的测定

GB/T 6671 热塑性塑料管材 纵向回缩率的测定

GB/T 8804.3 热塑性塑料管材 拉伸性能测定 第3部分:聚烯烃管材

GB/T 8802 热塑性塑料管材、管件 维卡软化温度的测定

GB/T 8806 塑料管道系统 塑料部件 尺寸的测定

GB/T 8813 硬质泡沫塑料 压缩性能的测定

GB/T 9647 热塑性塑料管材环刚度的测定

GB/T 10799 硬质泡沫塑料 开孔和闭孔体积百分率的测定

GB/T 14152 热塑性塑料管材耐外冲击性能试验方法 时针旋转法

GB/T 17219 生活饮用水输配水设备及防护材料的安全性评价标准

GB/T 17391 聚乙烯管材与管件热稳定性试验方法

GB/T 18042 热塑性塑料管材蠕变比率的试验方法

GB/T 18742.1 冷热水用聚丙烯管道系统 第1部分:总则

GB/T 18742.2 冷热水用聚丙烯管道系统 第2部分:管材

GB/T 18743 流体输送用热塑性塑料管材简支梁冲击试验方法

GB/T 18991-2003 冷热水系统用热塑性塑料管材和管件

GB/T 18993.1 冷热水用氯化聚氯乙烯(PVC-C)管道系统 第1部分:总则

GB/T 18993.2 冷热水用氯化聚氯乙烯(PVC-C)管道系统 第2部分:管材

GB/T 19473.1 冷热水用聚丁烯(PB)管道系统 第1部分:总则

GB/T 19473.2 冷热水用聚丁烯(PB)管道系统 第2部分:管材

GB/T 28799.1 冷热水用耐热聚乙烯(PE-RT)管道系统 第1部分:总则

GB/T 28799.2 冷热水用耐热聚乙烯(PE-RT)管道系统 第2部分:管材

GB/T 29046 城镇供热预制直埋保温管道技术指标检测方法

GB/T 29047 高密度聚乙烯外护管硬质聚氨酯泡沫塑料预制直埋保温管及管件

ISO 17455 塑料管道系统 多层管 阻隔层氧气渗透性能的测定(Plastics piping systems-Multilayer pipes-Determination of the oxygen permeability of the barrier pipe)

NF EN 15632-2 城镇保温管 预制柔性管系统 第2部分:一体式管系统 要求和试验方法(District heating pipes-Pre-insulated flexible pipe systems-Part 2:Bonded plastic service pipes-Requirements and test methods)

BRL 5609 建筑外热水配送用预制保温柔性塑料管道系统(Pre-insulated flexible plastics piping systems for hot water distribution outside buildings)

3 术语和定义、缩略语

下列术语和定义、缩略语适用于本文件。

3.1 术语和定义

3.1.1

高密度聚乙烯外护管聚氨酯发泡预制直埋保温复合塑料管 prefabricated directly buried composite insulating pipes with polyurethane(PUR)foamed-plastics and high density polyethylene(PE)casing pipes

由外护管、支架、保温层、工作管组成的保温管道。其外护管为高密度聚乙烯管材,保温层为聚氨酯硬质泡沫塑料,工作管为无规共聚聚丙烯(PP-R)管材或氯化聚氯乙烯(PVC-C)管材或耐热聚乙烯(PE-RTⅡ)管材或聚丁烯(PB)管材。

3.1.2

工作管 service pipe

保温复合塑料管中,用于输送介质的管材。

3.1.3

支架 guiding holder

保温层内为防止工作管和外护管偏心而设置的支承构件。

3.1.4

保温层 insulating layer

在工作管与外护管之间,为保持管道输送介质温度而设置的保温材料层。

3.1.5

外护管 outer protective pipe

保温层外,阻挡外力和环境对保温材料的破坏和影响的套管。

3.1.6

不圆度 ovality

保温复合塑料管同一横截面的最大直径与最小直径的差值除以最小直径的百分数。

3.2 缩略语

下列缩略语适用于本文件。

PP-R:无规共聚聚丙烯(polypropylene random-copolymer)

PVC-C:氯化聚氯乙烯(chlorinated poly(vinyl chloride))

PE-RT Ⅱ:Ⅱ型耐热聚乙烯(polyethylene of raised temperature resistance typeⅡ)

4 结构、分类与标记

4.1 结构

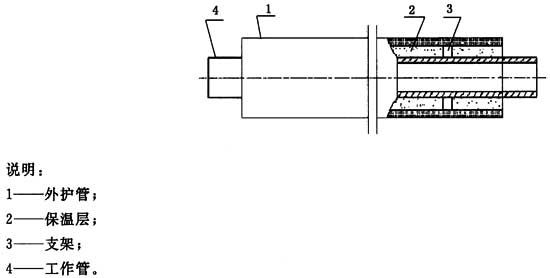

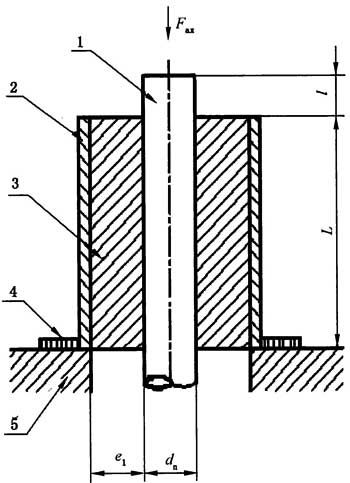

高密度聚乙烯外护管聚氨酯发泡预制直埋保温复合塑料管(以下简称保温复合塑料管)由高密度聚乙烯外护管、聚氨酯泡沫塑料保温层和工作管紧密结合而成,保温层内可设置支架。保温复合塑料管的结构示意见图1。

图1 保温复合塑料管结构示意图

4.2 分类

4.2.1 保温复合塑料管按工作管所用材料分为:

a) PP-R保温复合塑料管,代号为PUPPR;

b) PVC-C保温复合塑料管,代号为PUPVC;

c) PE-RT Ⅱ保温复合塑料管,代号为PUPE;

d) PB保温复合塑料管,代号为PUPB。

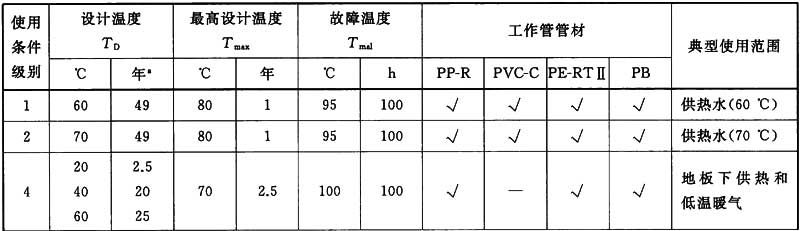

4.2.2 保温复合塑料管按使用条件级别分为4级,并应符合表1的规定。不同使用条件级别的工作管管材及使用年限应符合表1的规定。

表1 不同使用条件级别的工作管管材及使用年限

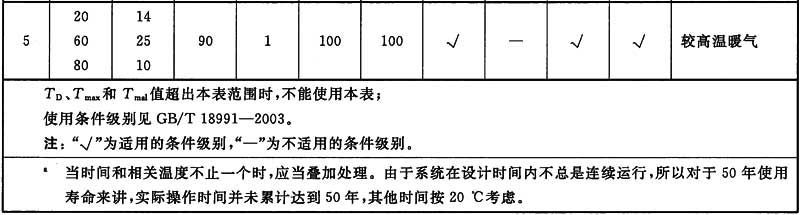

4.2.3 工作管管材按使用条件级别和设计压力选择对应的管系列S值,见表2。

表2 管系列S的选择

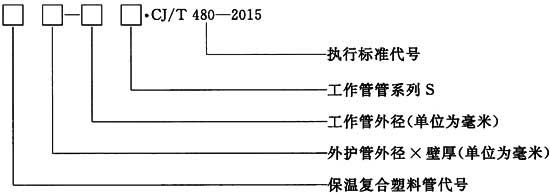

4.3 标记

4.3.1 标记应采用保温复合塑料管代号、外护管外径与壁厚、工作管外径、工作管管系列S、执行标准代号表示,见下图:

4.3.2 标记示例:

工作管材料为PP-R,外护管公称外径和壁厚分别为110mm和3mm,工作管外径为32mm,管系列为S5,执行标准代号为CJ/T 480-2015的保温复合塑料管标记为:PUPPR110×3-32 S5·CJ/T 480-2015。

5 材料

5.1 外护管

外护管材料应符合GB/T 29047的规定。

5.2 保温层

保温层材料应采用聚氨酯硬质泡沫塑料,其性能应符合GB/T 29047的规定。

5.3 工作管

5.3.1 PP-R工作管原材料应符合GB/T 18742.1的规定。

5.3.2 PVC-C工作管原材料应符合GB/T 18993.1的规定。

5.3.3 PE-RTⅡ工作管原材料应符合GB/T 28799.1的规定。

5.3.4 PB工作管原材料应符合GB/T 19473.1的规定。

5.3.5 管道供应商应根据保温管道的使用条件,给出积水对保温材料的影响。

注1:输送介质中的水会通过工作管向保温层轻微地渗透,渗透速率随温度的增加而增加。同样,水也会通过保温层向土壤渗透,渗透速率取决于外护管的温度与外护管壁上的局部水汽压力。对于安装在地下水位以下的保温复合塑料管,外护管下会形成一定的积水。经验表明,积水是有限的,尽管可以预见到它会造成一定量的保温能力的损失,但是并不会对保温功能造成损害。

注2:本段直接翻译采用了NF EN 15632-2及荷兰Kiwa认证机构编写的国家评价导则BRL5609部分内容,生产商应根据产品实际特性对使用方进行必要的解释说明,无需进行检测。

6 要求

6.1 外护管

6.1.1 外观

外护管外观不应有气泡、裂纹、凹陷、杂质、颜色不均等缺陷。管材端面应切割平整,并应与轴线垂直。外护管颜色宜为黑色。

6.1.2 规格尺寸

外护管规格尺寸应符合下列规定:

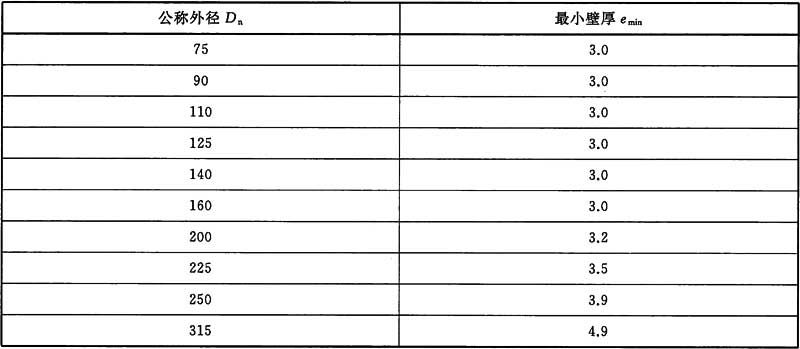

a) 外护管公称外径和最小壁厚应符合表3的规定。

b) 当选用其他公称外径的外护管时,其最小壁厚应用内插法确定。

表3 外护管公称外径和最小壁厚 单位为毫米

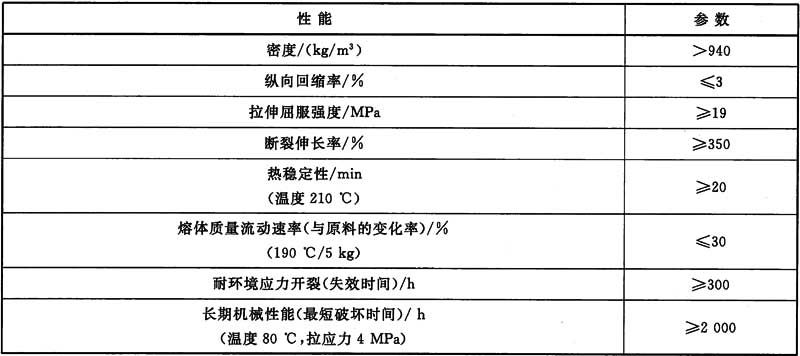

6.1.3 性能

外护管性能应符合表4的规定。

表4 外护管性能

6.2 保温层

6.2.1 外观

不应有污斑、收缩、分层、开裂现象。

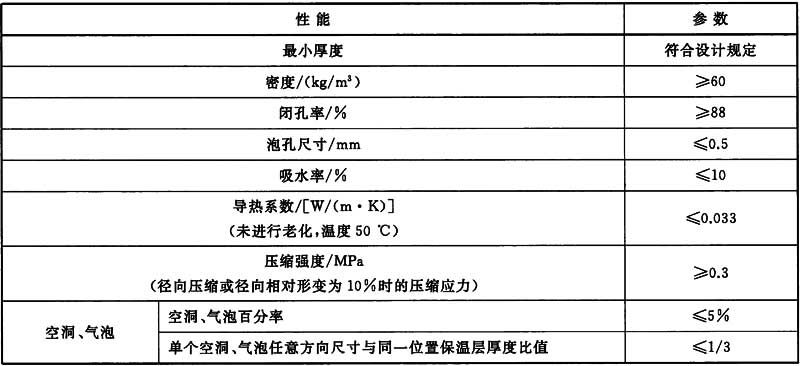

6.2.2 性能

保温层的性能应符合表5的规定。

表5 保温层性能

6.3 工作管

6.3.1 外观

工作管的色泽应均匀一致。管材的内外表面应光滑、平整,不应有凹陷、气泡、杂质。工作管端面应切割平整,并应与轴线垂直。

6.3.2 规格尺寸

工作管规格尺寸应符合下列规定:

a) 工作管为PP-R的管材规格尺寸应符合GB/T 18742.2的规定;

b) 工作管为PVC-C的管材规格尺寸应符合GB/T 18993.2的规定;

c) 工作管为PE-RT Ⅱ的管材规格尺寸应符合GB/T 28799.2的规定;

d) 工作管为PB的管材规格尺寸应符合GB/T 19473.2的规定。

6.3.3 性能

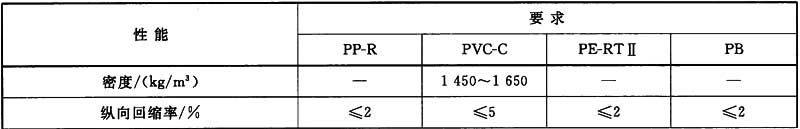

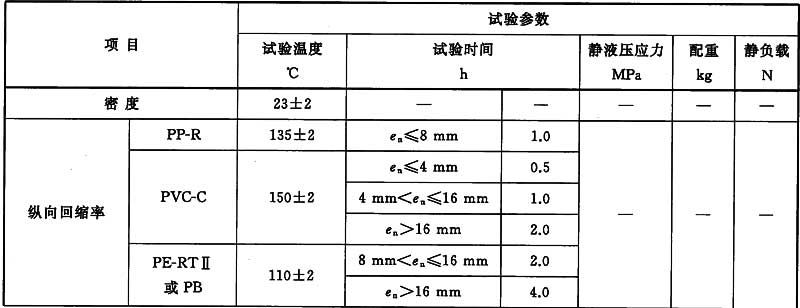

工作管性能应符合表6的规定。

表6 工作管性能

6.3.4 卫生性能

生活热水输送用管材的卫生性能应符合GB/T 17219的规定。

6.4 保温复合塑料管

6.4.1 外观

保温复合塑料管外观应清洁,可视面不应有影响其性能的沟槽、裂纹、凹陷、杂质、颜色不均等缺陷。

6.4.2 管端垂直度

保温复合塑料管管端的外护管宜与聚氨酯泡沫塑料保温层齐平,且应与工作管的轴线垂直,角度误差应小于2.5°。

6.4.3 挤压变形及划痕

保温层受挤压变形时,径向变形量不应大于设计保温层厚度的15%。外护管划痕深度不应大于外护管最小壁厚的10%,且应不大于1mm。

6.4.4 管端预留段长度及偏差

工作管两端留出的无保温层预留段长度应满足保温复合塑料管连接的要求,两端预留长度之差应不大于20mm。

6.4.5 管端泡沫脱层

保温层应与工作管及外护管紧密粘接,管段泡沫脱层径向尺寸应不大于2mm,沿轴向的深度不应超过70mm,环向累计长度不应大于圆周长的1/3。

6.4.6 外护管表面温度

在运行工况下外护管表面的温度应小于50℃。

6.4.7 外护管外径增大率

保温复合塑料管发泡前后,外护管任一位置同一截面的外径增大率应不大于2%。

6.4.8 最大轴线偏心距

当外护管外径不大于160mm时,轴线偏心距应不大于3.0mm;当外护管外径大于160mm时,轴线偏心距应不大于4.5mm。

6.4.9 轴向剪切强度

在23℃条件下,保温复合塑料管的轴向剪切强度应不小于0.09MPa。

6.4.10 环刚度

保温复合塑料管的环刚度应不小于4kN/m²。

6.4.11 抗冲击性

在—20℃条件下,用3.0kg的落锤从2m高处落下对外护管进行冲击,外护管不应有可见裂纹。

6.4.12 柔韧性

适用于外护管公称外径不大于50mm的PUPE、PUPB保温复合塑料管。当外护管最小弯曲半径不大于外护管公称外径的30倍时,保温层与外护管不应破裂,外护管的不圆度应不大于30%,与外护管连接部位的保温层裂纹宽度应不大于5mm。

6.4.13 蠕变性能

蠕变比率应不大于5。

7 试验方法

7.1 外护管

7.1.1 外观

自然光下目测外护管。

7.1.2 规格尺寸

规格尺寸试验方法应按GB/T 8806的规定进行。

7.1.3 性能

7.1.3.1 密度的试验方法应按GB/T 1033.1中A法的规定进行。

7.1.3.2 纵向回缩率的试验方法应按GB/T 6671的规定进行。

7.1.3.3 拉伸屈服强度的试验方法应按GB/T 8804.3的规定进行。

7.1.3.4 断裂伸长率的试验方法应按GB/T 8804.3的规定进行。

7.1.3.5 热稳定性的试验方法应按GB/T 17391的规定进行。

7.1.3.6 熔体质量流动速率的试验方法应按GB/T 3682的规定进行。

7.1.3.7 耐环境应力开裂的试验方法应按GB/T 29046的规定进行。

7.1.3.8 长期机械性能的试验方法应按GB/T 29046的规定进行。

7.2 保温层

7.2.1 外观

在自然光下目测。

7.2.2 性能

7.2.2.1 最小厚度的试验方法应按GB/T 29046的规定进行。

7.2.2.2 密度的试验方法应按GB/T 6343的规定进行。

7.2.2.3 闭孔率的试验方法应按GB/T 10799的规定进行。

7.2.2.4 泡孔尺寸的试验方法应按GB/T 29046的规定进行。

7.2.2.5 吸水率的试验方法应按GB/T 29046的规定进行。

7.2.2.6 导热系数的试验方法应按GB/T 29046的规定进行。

7.2.2.7 压缩强度的试验方法应按GB/T 8813的规定进行。

7.2.2.8 空洞、气泡的试验方法应按GB/T 29046的规定进行。

7.3 工作管

7.3.1 外观

自然光下目测工作管外观。

7.3.2 规格尺寸

规格尺寸的试验方法应按GB/T 8806的规定进行。

7.3.3 性能

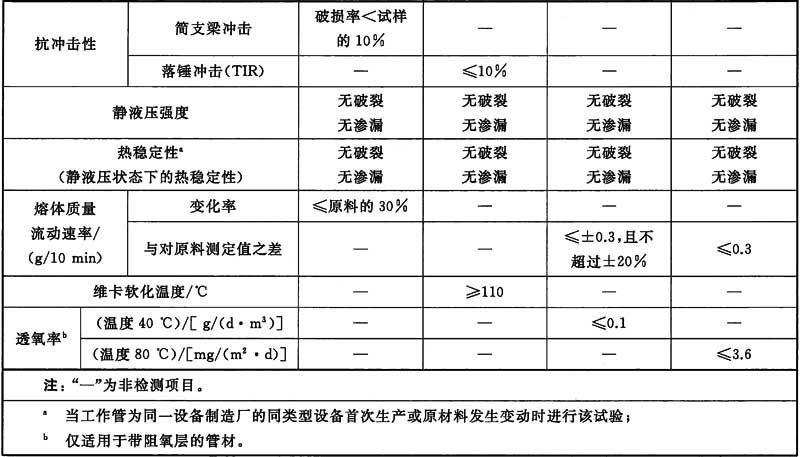

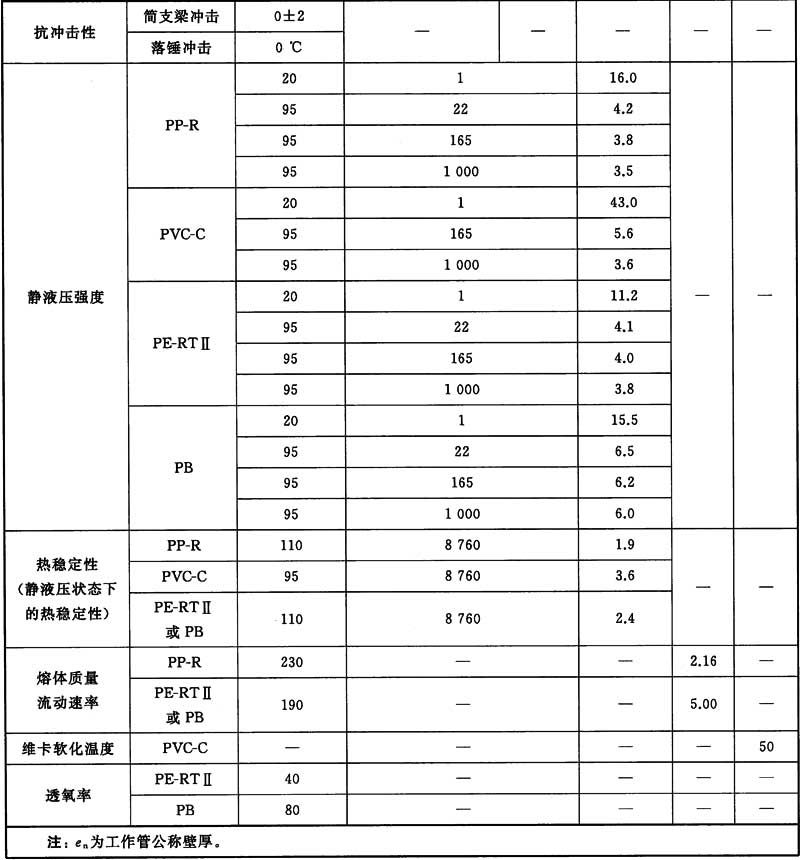

7.3.3.1 试验参数应按表7的规定执行。

表7 试验参数

7.3.3.2 密度的试验方法应按GB/T 1033.1中A法的规定进行。

7.3.3.3 纵向回缩率的试验方法应按GB/T 6671的规定进行。

7.3.3.4 简支梁冲击的试验方法应按GB/T 18743的规定进行。

7.3.3.5 落锤冲击的试验方法应按GB/T 14152的规定进行。

7.3.3.6 静液压强度的试验方法应按GB/T 6111的规定进行(A型封头)。

7.3.3.7 热稳定性(静液压状态下的热稳定性)的试验方法应按GB/T 6111的规定进行(A型封头)。根据相关产品标准规定,可选取每一尺寸组中任意规格的管材进行检测。

7.3.3.8 熔体质量流动速率的试验方法应按GB/T 3682的规定进行。

7.3.3.9 维卡软化温度的试验方法应按GB/T 8802的规定进行。

7.3.3.10 透氧率的试验方法应按ISO 17455的规定进行。

7.3.4 卫生性能

卫生性能的试验方法应按GB/T 17219的规定进行。

7.4 保温复合塑料管

7.4.1 外观

自然光下目测外观。

7.4.2 管端垂直度

管端垂直度的试验方法应按GB/T 29046的规定进行。

7.4.3 挤压变形及划痕

挤压变形及划痕的试验方法应按GB/T 29046的规定进行。

7.4.4 管端预留段长度及偏差

用钢直尺分别测量工作管焊接预留段尺寸。

7.4.5 管端泡沫脱层

管端泡沫脱层的试验方法应按GB/T 29046的规定进行。

7.4.6 外护管表面温度

外护管表面温度的试验方法应按GB/T 29046的规定进行。

7.4.7 外护管外径增大率

外护管外径增大率的试验方法应按GB/T 29046的规定进行。

7.4.8 最大轴线偏心距

最大轴线偏心距的试验方法应按GB/T 29046的规定进行。

7.4.9 轴向剪切强度

7.4.9.1 试样段应采用一截长度(L)为保温层厚度(a)2.5倍的保温管道,但不应短于200mm,并应在试样两端保留适当长度的工作管。试样应在距离管端不小于500mm的管道中间取样,且应垂直于管道轴线截取。

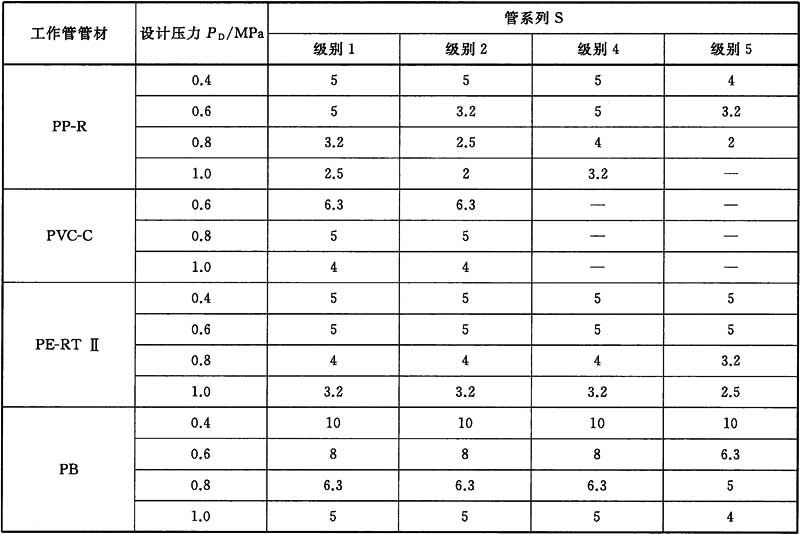

7.4.9.2 按图2的布置,试样应处于常温23℃±2℃环境条件下。试验装置按5mm/min的速度对工作管一端施加轴向力(Fax),直至保温层破坏或保温结构分离。记录最大轴向力值,并按式(1)计算轴向剪切强度。试验可在管道轴线置于垂直方向或水平方向的两种情况下进行,当管道轴线处于垂直方向时,轴向力中应计入工作管的重量。

说明:

Fax——轴向力,在工作管任一端施加;

dn——工作管公称外径;

e1——保温层厚度;

L——试样长度;

l——试验预留长度;

1——工作管;

2——外护管;

3——保温层;

4——导向环;

5——实验装置底座。

试验预留长度l应不小于50mm。

图2 轴向剪切强度测试装置

7.4.9.3 轴向剪切强度应按式(1)进行计算:

式中:

τax——轴向剪切强度,单位为兆帕(MPa);

Fax——轴向力,单位为牛(N);

L——试样长度,单位为毫米(mm);

dn——工作管公称外径,单位为毫米(mm)。

7.4.9.4 取3个试样分别测试数据的平均值作为最终测试结果。

7.4.10 环刚度

环刚度的试验方法应按GB/T 9647的规定进行,其中压缩速度应为5mm/min。

7.4.11 抗冲击性

抗冲击性的试验方法应按GB/T 29046的规定进行。

7.4.12 柔韧性

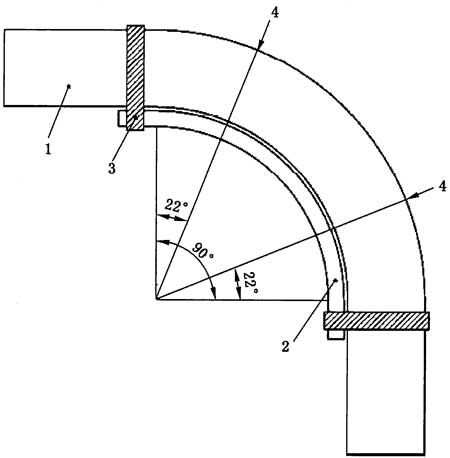

7.4.12.1 试样在室温下状态调节24h后,在10min内按图3的布置将试样固定在弯曲装置上,弯曲半径应为外护管公称外径的30倍,保持30min后,在图3中的不圆度测试部位按GB/T 8806的规定进行不圆度的测试和计算。

1——保温复合塑料管;

2——弯曲装置;

3——固定带或夹具;

4——不圆度测试部位。

图3 柔韧性试验示意图

7.4.12.2 弯曲过程完成后,将试样从弯曲装置上取下,并将外护管剖开,剖开过程中不得损伤保温层,然后用量尺检查整个弯曲部分保温材料的裂纹宽度。

7.4.13 蠕变性能

蠕变性能试验应按GB/T 18042的规定进行。

8 检验规则

8.1 检验类别

产品检验分为出厂检验和型式检验。

8.2 出厂检验

8.2.1 产品应经制造厂质量检验部门检验,合格后方可出厂,出厂时应附检验合格报告。

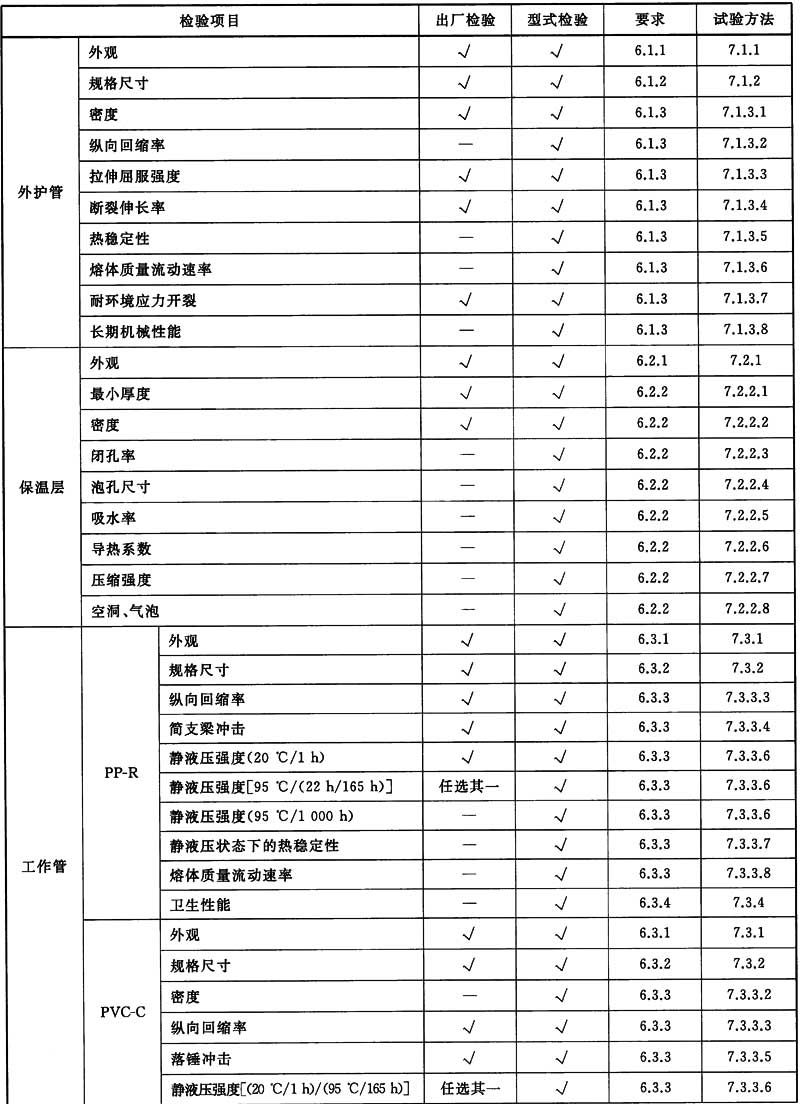

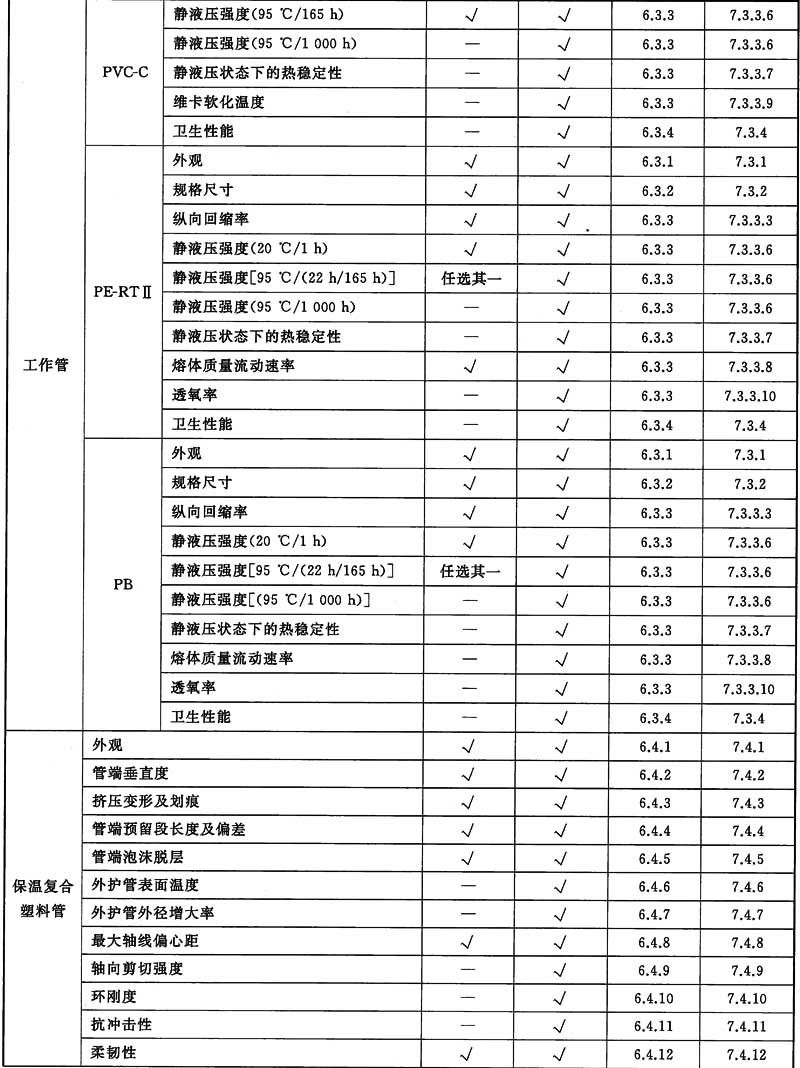

8.2.2 出厂检验项目应按表8的规定执行。

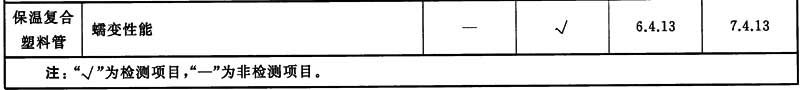

表8 检验项目

8.3 组批

同一原料,同一配方,同一工艺条件连续生产的同一规格保温复合塑料管作为一批。当外护管直径小于或等于125mm时,每批数量按不大于10000m计;当外护管直径大于125mm时,每批数量按不大于5000m计。

8.4 抽样

抽样应按GB/T 2828.1的规定,采用正常检验一次抽样方案,取一般检验水平Ⅰ,合格质量水平6.5。保温复合塑料管出厂检验抽样和合格质量水平判定见表9。

表9 保温复合塑料管出厂检验抽样和合格质量水平判定

8.5 型式检验

8.5.1 当出现下列情况之一时,应进行型式检验:

a) 新产品生产的试制定型鉴定;

b) 正式生产后,当结构、材料、工艺等有较大改变,可能影响产品性能时;

c) 产品停产1年后,恢复生产时;

d) 出厂检验结果与上次型式检验有较大差异时;

e) 正常生产每2年或累计产量达到300km时。

8.5.2 型式检验项目应按表8的规定执行。

8.5.3 抽样方法应按8.4的规定执行。

8.5.4 合格判定除外观按表9进行判定外,卫生指标有1项不合格判为不合格批,其他项目有1项不合格时,应在同批产品中加倍抽样,复检其不合格项目,如仍不合格,则该批产品不合格。

9 标志、运输和贮存

9.1 标志

9.1.1 保温复合塑料管的标志应位于外护管上。标志不应损伤外护管,且应牢固。

9.1.2 保温复合塑料管标志应明显、清晰,并应包括下列内容:

a) 生产企业名称或代号、商标;

b) 产品标记,并应符合4.3的要求;

c) 在外表面标注介质温度、压力及工作管的规格尺寸、等级等标识;

d) 对有安装方向要求的管件,应在外表面做出安装方向标识;

e) 生产批号。

9.2 运输

9.2.1 保温复合塑料管应采用吊带或其他不伤及保温管的方法吊装,不应用钢丝绳直接吊装。在装卸过程中,不应碰撞、抛摔和在地面拖拉滚动。

9.2.2 长途运输过程中,保温复合塑料管应固定牢靠,不应损伤外护管及保温层。

9.3 贮存

9.3.1 保温复合塑料管堆放场地应符合下列规定:

a) 地面应平整、无碎石等坚硬杂物;

b) 地面应有足够的承载能力,堆放后不应出现塌陷或倾倒;

c) 堆放场地应设置排水沟,场地内不应有积水;

d) 堆放场地应设置管托,保温层不应受雨水浸泡,保温管外护管下表面应高于地面150mm;

e) 保温复合塑料管的贮存应采取防滑落措施;

f) 保温复合塑料管的两端应有管端防护端帽。

9.3.2 保温复合塑料管堆放高度应不大于2m。

9.3.3 保温复合塑料管不应受烈日照射、雨淋和浸泡,露天存放时宜用篷布遮盖。堆放处应远离热源和火源。

下载地址

©版权声明

资源来自互联网,如有侵权请联系删除