标准规范下载简介

在线阅读

中华人民共和国国家标准

风机盘管机组

Fan-coil unit

GB/T 19232-2003

发布部门:中华人民共和国国家质量监督检验检疫总局

发布日期:2003年07月01日

实施日期:2003年12月01日

前 言

风机盘管机组是我国空调领域末端设备中量大面广的应用产品,制定国家标准《风机盘管机组》,对指导我国该产品的生产起到质量保证和促进发展作用。

本标准的附录A、附录B和附录C为规范性附录。

本标准由中华人民共和国建设部提出。

本标准由全国暖通空调及净化设备标准化技术委员会归口。

本标准负责起草单位:中国建筑科学研究院空气调节研究所。

本标准参加起草单位:上海新晃空调设备有限公司、江苏风神空调集团股份有限公司、北京松下精工有限公司、南京天加空调设备有限公司、瑞田空调无锡制造有限公司、北京金万众空调制冷设备有限责任公司、上海润海船舶科技有限公司。

本标准主要起草人:邹月琴、李成孝、钱荣华、王昱、庄迪君、支正光、任守宇、陆永生。

1 范围

本标准规定了风机盘管机组(以下简称机组)的分类、基本规格与参数、要求、试验方法、检验规则及标志、包装、运输和贮存等。

本标准适用于外供冷水、热水由风机和盘管组成的机组,对房间直接送风,具有供冷、供热或分别供冷和供热功能,其送风量在2500m3/h以下,出风口静压小于100Pa机组。

本标准不适用于自带冷、热源和直接蒸发盘管、蒸汽盘管、电加热等的风机盘管机组。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 16803-1997 采暖、通风、空调、净化设备 术语

GB/T 2423.3 电工电子产品基本环境试验规程 试验Ca:恒定湿热试验方法(eqv IEC 68-2-3)

GB 755-2000 旋转电机 定额和性能(idt IEC 60034-1:1996)

GB/T 2518-1988 连续热镀锌薄钢板和钢带

GB/T 11253-1989 碳素结构钢和低合金结构钢冷轧薄钢板及钢带

GB/T 15675-1995 连续电镀锌冷轧钢板及钢带

GB/T 17791-1999 空调与制冷用无缝铜管

GB/T 3880-1997 铝及铝合金轧制板材

GB 3198-1996 工业用纯铝箔

JG/T 21-1999 空气冷却器与空气加热器性能试验方法

3 术语和定义

GB/T 16803-1997 确定的以及下列术语和定义适用于本标准。

3.1

额定值 nominal value

在本标准规定的试验工况下,机组应达到的基本值,即产品铭牌和产品样本上标注的值。

3.2

标准状态空气 standard air

指大气压力为101.3 kPa、温度为20℃、密度1.2kg/m³条件下的空气。

3.3

额定风量 rated air flow vate

在标准空气状态和规定的试验工况下,单位时间进入机组的空气体积流量,单位为m³/h或m³/s。

3.4

额定供冷量 rated cooling capacity

机组在规定的试验工况下的总除热量,即显热和潜热量之和,单位为W或kW。

3.5

额定供热量 rated heating capacity

机组在规定的试验工况下供给的总显热量,单位为W或kW。

3.6

出口静压 outlet air static pressue

机组在额定风量时克服自身阻力后,在出风口处的静压,单位为Pa。

3.7

低静压机组 low-static pressue unit

指机组在额定风量时出口静压为0或12Pa的机组。

注:带风口和过滤器的机组,出口静压为0,不带风口和过滤器的机组,出口静压为12Pa。

3.8

高静压机组 high-static pressue unit

指机组在额定风量时出口静压不小于30Pa的机组。

4 分类和标记

4.1 分类

4.1.1 按结构型式

a)卧式,代号为W;

b)立式,代号为L;

立式含柱式和低矮式,代号为LZ、LD;

c)卡式,代号为K;

d)壁挂式,代号为B。

4.1.2 按安装型式

a)明装,代号为M;

b)暗装,代号为A。

4.1.3 按进水方位

a)左式:面对机组出风口,供回水管在左侧,代号Z;

b)右式:面对机组出风口,供回水管在右侧,代号Y。

4.1.4 按出口静压

a)低静压型,代号省略;

b)高静压型,代号为G30或G50。

4.1.5 按特征

a)单盘管机组:机组内1个盘管冷、热兼用,代号省略;

b)双盘管机组:机组内有2个盘管,分别供冷和供热。代号为ZH;

c)其他。

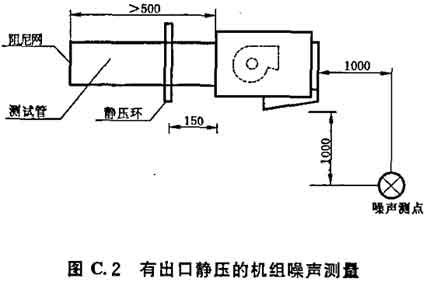

4.2 机组的规格型号表示法

示例:

FP-68LM-Z-ZH

表示额定风量为680m³/h的立式明装、左进水、低静压、双盘管机组。

FP-51WA-Y-G30

表示额定风量为510m³/h的卧式暗装、右进水、高静压30Pa单盘管机组。

FP-85K-Z

表示额定风量为850m³/h的卡式、左进水、低静压、单盘管机组。

.

5 要求

5.1 基本要求

5.1.1 机组应按本标准的规定,并按经规定程序批准的图纸和技术文件制造。

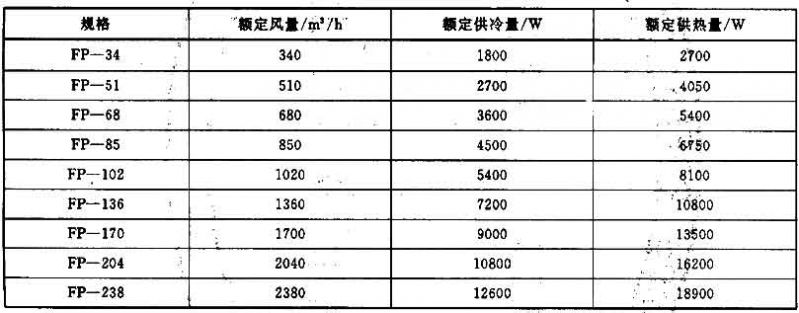

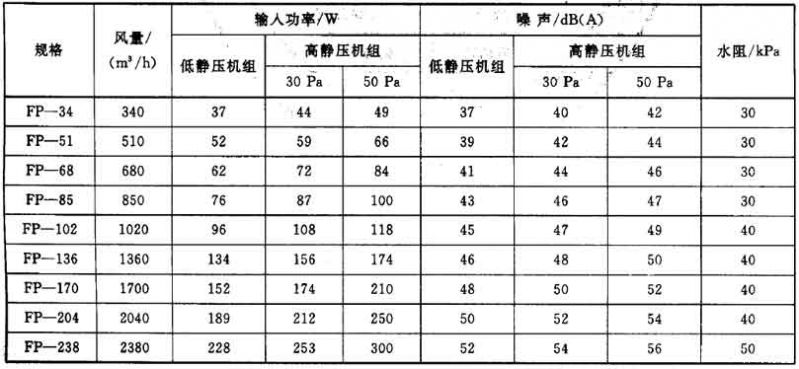

5.1.2 机组在高档转速下的基本规格应符合表1和表2的规定。

a)机组的电源为单相220V,频率50Hz;

b)机组的供冷量的空气焓降一般为15.9kJ/kg;

c)单盘管机组的供热量一般为供冷量的1.5倍。

表1 基本规格

表2 基本规格的输入功率、噪声和水阻

5.1.3 机组的试验工况参数应满足下列要求:

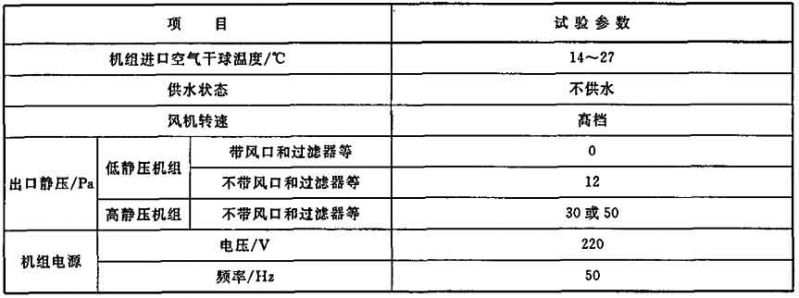

a)机组额定风量和输入功率的试验工况参数按表3的要求。

表3 额定风量和输入功率的试验参数

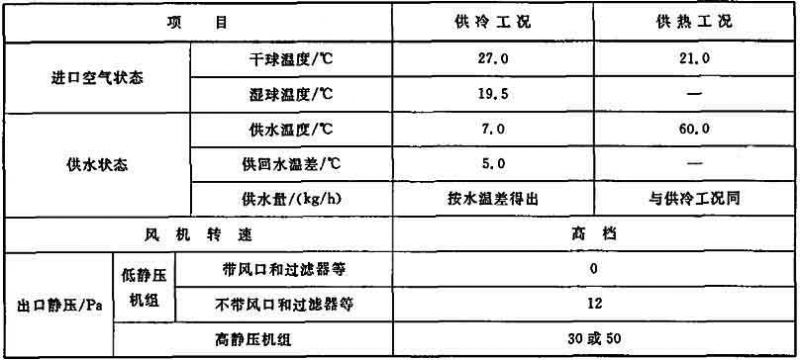

b)机组额定供冷量、供热量的试验工况参数应按表4的要求,其他性能试验参数应按表5要求。

表4 额定供冷量、供热量的试验工况参数

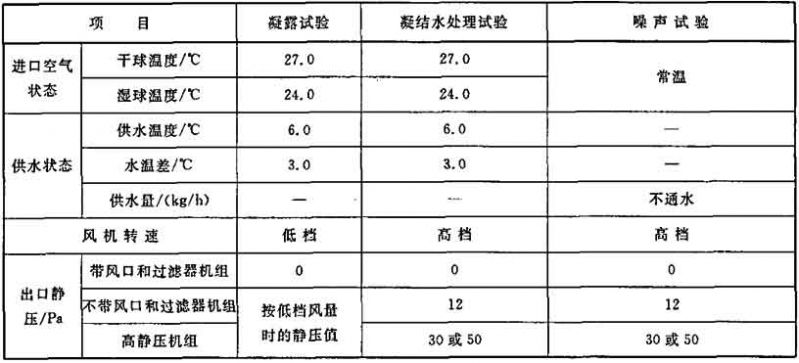

表5 其他性能试验工况参数

5.1.4 机组的结构应满足下列要求:

a)机组应有足够的强度和刚度,所有板金件、零配件等应有良好的防锈措施;

b)机组的隔热保温材料应具有无毒、无异味、吸湿性小、并符合建筑防火规范的要求,粘贴应平整牢固;

c)凝结水盘应有足够长度和坡度,确保凝结水排除畅通和机组凝露水滴入盘内;

d)机组应在盘管管路能有效排除管内滞留空气处设置放气阀。

5.1.5 机组应能进行风量调节,设高、中、低三档风量调节时,三档风量宜按额定风量的1:0.75:0.5设置。

5.2 性能要求

5.2.1 机组的盘管在1.6MPa压力下应能正常运行和密封性检查时应无渗漏。

5.2.2 启动运转,机组按6.2.2规定的方法试验,在各档转速时应能正常启动和运转。

5.2.3 机组在表3规定的试验工况下,按6.2.3的方法试验,风量实测值应不低于额定值的95%,输入功率实测值应不大于表2规定值的110%。

5.2.4 机组在表4规定的试验工况下,按6.2.4方法试验,供冷量和供热量实测值应不低于额定值的95%。

5.2.5 机组按6.2.5方法试验,实测水阻应不大于表2规定值的110%。

5.2.6 机组在表5规定的试验工况下,按6.2.6方法试验,实测声压级噪声应不大于表2规定值。

5.2.7 机组隔热措施按6.2.7的方法试验,卡式和明装机组箱体外表面不应有凝露水,风口不应有凝露水滴下。暗装机组箱体表面应无凝露水外滴。

5.2.8 机组按6.2.8的方法试验,不应有凝结水外溢或吹出。

5.3 安全要求

5.3.1 机组电气线路的连接应整齐、牢固,电线穿孔和接插头应采用绝缘套管或其他保护措施。机组应有电气接线盒,所有外露电线宜采用金属软管保护。

5.3.2 机组按6.2.9的方法试验,其冷、热态对地绝缘电阻值应不小于2MΩ。

5.3.3 机组电气强度按6.2.10方法试验,应无击穿或闪络。

5.3.4 机组的电机绕组温升按6.2.11方法试验,应符合国家标准GB 755-2000表6的规定。

5.3.5 机组按6.2.12的方法试验,其外露金属部分和电源线间的泄露电流值应不大于1.5mA。

5.3.6 机组按6.2.13的方法试验,其外露金属部分与接地端之间的电阻值应不大于0.1Ω。

5.3.7 机组湿热试验按6.2.14的方法,应符合

a) 机组带电部分与非带电金属部分之间绝缘电阻值不小于2MΩ。

b) 施加1250V电压时1min,应无击穿或闪络。

5.4 外观要求

5.4.1 机组外表面应无明显划伤、锈斑和压痕,表面光洁平整,卡式和明装机组喷涂层均匀,色调一致,无流痕、气泡和剥落。

5.4.2 机组内应清理干净,箱体内应无杂物。

5.5 材料要求

5.5.1 机组使用的材料不应出现锈蚀和霉变,并鼓励使用符合环保要求的新材料。

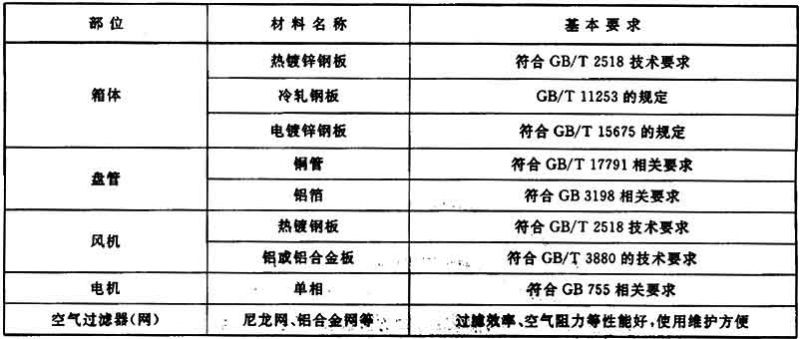

5.5.2 机组主要部位材料按表6的要求选用。并鼓励使用优于表6要求的优质材料。

表6 机组材料基本要求

5.5.3 机组采用冷轧钢板或电镀锌钢板加工面板和零部件,其内外表面要经涂装防锈处理。

5.5.4 机组采用黑色金属加工的零配件,除对表面进行热镀锌工艺处理外,均要进行有效的防锈处理。

.

6 试验方法

6.1 试验条件

6.1.1 机组按铭牌上的额定电压和额定频率试验。

6.1.2 机组各项试验工况参数应按表3、表4、表5的要求。

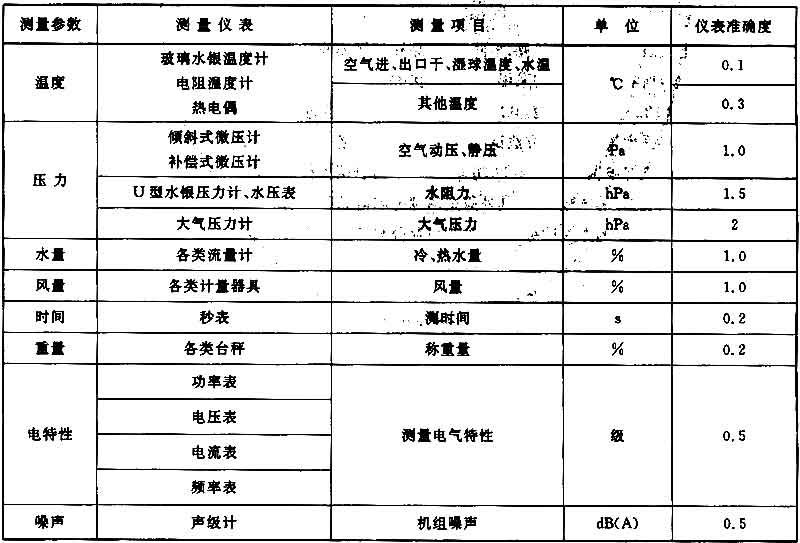

6.1.3 试验用的各类测量仪器应有计量检定有效期内的合格证,其准确度应符合表7的规定。

表7 各类测量仪器的淮确度

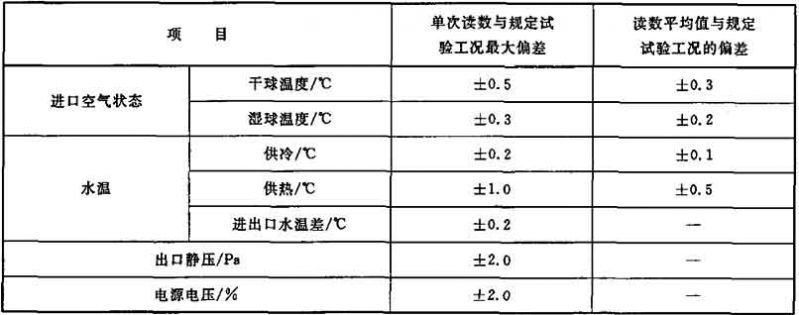

6.1.4 试验读数的允许偏差应符合表8的规定。

表8 试验读数的允许偏差

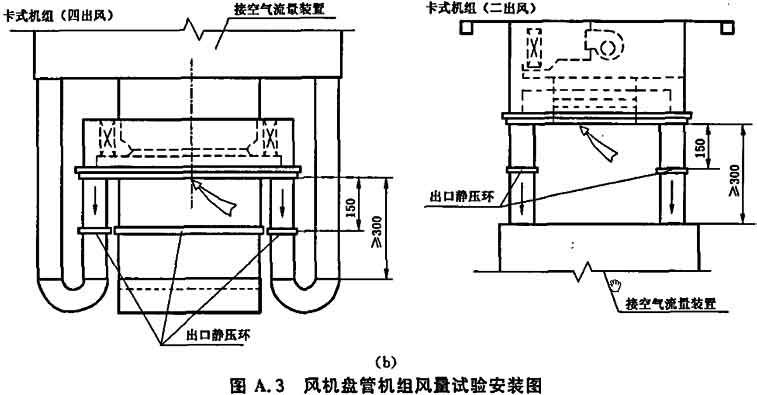

6.1.5 机组试验时的安装方式按附录A中图A.3的规定。

a)被试机组出口与其相连接的试验管段的断面尺寸应相同;

b)被试机组带空气进、出口格栅、空气过滤器或网等部件,试验时应安装。若带有旁通阀门,则应关闭;

c)暗装机组不带空气进、出口格栅、空气过滤器或网等部件,测量时机组出口静压应为12Pa。

6.2 试验项目和方法

6.2.1 耐压和密封性检查试验

机组按5.2.1要求用气压浸水方法进行盘管耐压和密封性检查:

a)耐压试验时,保压至少5min;

b)密封性检查试验时,保压至少1min;

c)试验时环境温度应不低于5℃。

6.2.2 启动和运转试验

a)机组在额定电压90%条件下启动,稳定运转10min,切断电源,停止运转,应对风机各档转速至少反复进行3次。出厂试验时,可只进行低档转速下的启动和运转试验;

b)检查零部件有无松动、杂音和发热等异常现象。

6.2.3 风量试验

按附录A给定的方法和表3规定试验工况测量机组的风量和输入功率。

6.2.4 供冷量、供热量试验

按附录B给定的方法和表4规定的试验工况进行试验。

a)测量湿工况风量;

b)测量风侧和水侧各参数,计算出风侧和水侧的供冷(热)量,两侧热平衡偏差应在5%以内为有效;

c)取风侧和水侧的供冷(热)量的算术平均值为实测值。

6.2.5 水阻试验

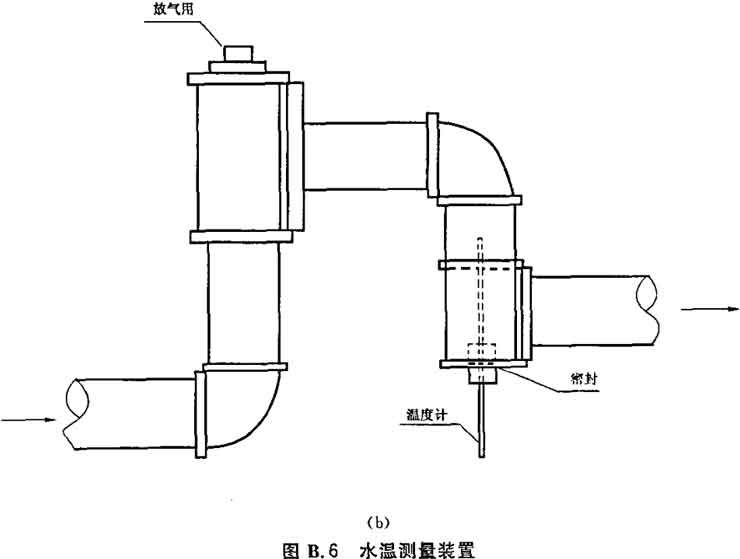

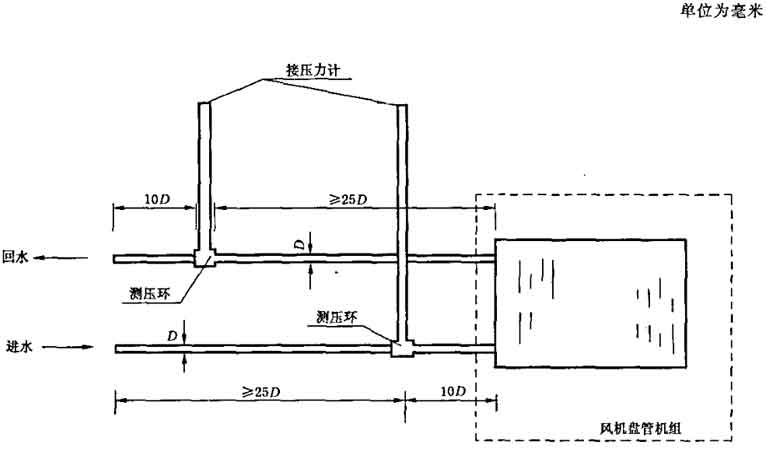

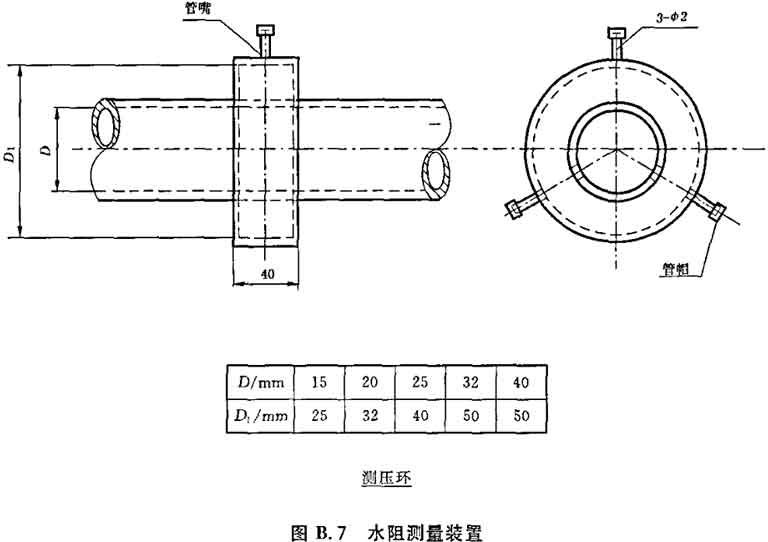

a)按附录B图B.7给定的装置测量盘管进出口水压降;

b)水温可用低于12℃,至少进行5组水量下的水阻试验,其水量应包括机组使用时的最大和最小流量值;

c)将试验结果列表或绘制水量与水阻曲线。

6.2.6 噪声试验

机组可按附录C的方法和表5规定的试验参数测量。

6.2.7 凝露试验

a)按表5规定的试验工况和附录B的试验装置进行试验;

b)机组在低档转速下运行,待工况稳定后,再连续运行4h。

6.2.8 凝结水处理试验

a)按表5规定的试验工况和附录B的试验装置进行试验;

b)机组在高档转速下运行,待工况稳定后,再连续运行4h。

6.2.9 绝缘电阻试验

a)在常温、常湿条件下,用500V绝缘电阻计测量机组带电部分和非带电金属部分之间的绝缘电阻(冷态);

b)按表5规定的凝结水处理试验工况连续运行4h后,用500V绝缘电阻计测量机组带电部分和非带电金属部分之间的绝缘电阻(热态)。

6.2.10 电气强度试验

a)机组在带电部分和非带电金属部分之间施加额定频率和1500V的交流电压,开始施加电压应不大于规定值的一半,然后快速升为全值,持续时间1min;

b)大批量生产时,可用1800V电压及1s时间来代替。

6.2.11 电机绕组温升试验

a)按表5规定的凝露试验工况,用GB 755规定的电阻法进行测量,分别于试验前和连续运行4h后,测量电机绕组电阻和温度;

b)电机绕组温升按式(1)计算:

△t=(R2-R1)·(235+t1)/R1+t1-t2 ……………………………………(1)

式中:

△t——电机绕组温升,K;

R2——试验结束时的绕组电阻,Ω;

R1——试验开始时的绕组电阻,Ω;

t1——试验开始时的绕组温度,℃;

t2——试验结束时的空气温度,℃。

6.2.12 泄漏电流试验

按表5规定的凝结水处理试验工况,连续运行4h后,施加110%额定电压,测量机组外露的金属部分与电源线之间的泄漏电流。

6.2.13 接地电阻测量

用接地电阻仪测量机组外壳与接地端子之间的电阻。

6.2.14 湿热试验

应按GB 2423.3规定的试验条件,连续运行48h后进行测量,并符合5.3.8的规定。

6.2.15 外观检查

用目测法检查。

6.3 试验结果整理

6.3.1 实测风量和输入功率应换算成标准状态空气下的空气体积流量和输入功率值,高静压机组应得出风量和出口静压关系表或曲线。

6.3.2 应按实测值得出水量与水阻的关系表或曲线。

6.3.3 应按附录B中B.3条的公式计算,得出机组实测供冷量和供热量等性能。

7 检验规则

7.1 检验分类和检验项目

7.1.1 机组检验分出厂检验和型式检验。

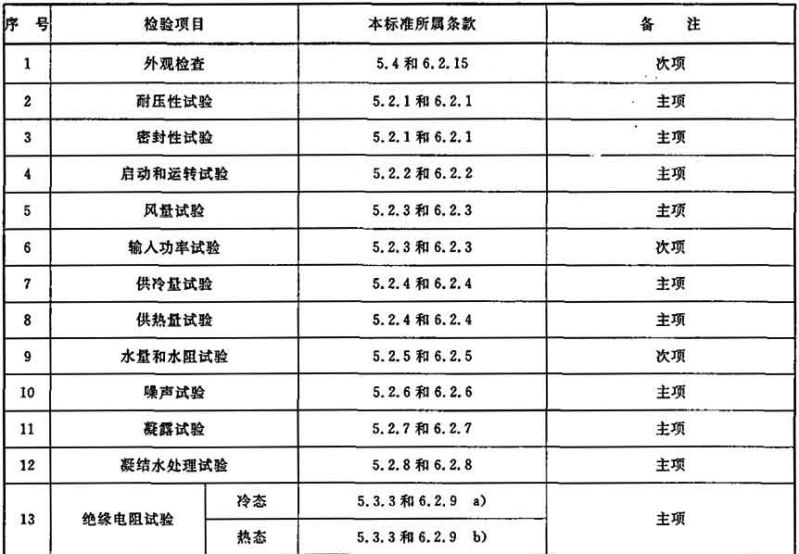

7.1.2 机组检验项目见表9。

7.2 出厂检验

7.2.1 每台机组需经制造厂质量检验部门检验合格后,方可出厂。

7.2.2 出厂检验项目应按表9规定的1、3、4、13(冷态)、14、19项进行。其中第3项除6.2.1规定的方法外,也可用其他有效的方法。

7.2.3 对于成批生产的机组,应进行例行抽样检验,抽样时间应均衡分布在1年中。检验项目按7.2.2条的规定外,再加上表9的2、5、6项。

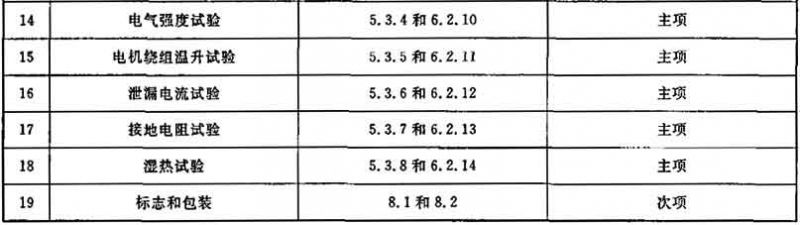

7.2.4 抽样数量和判定,按表10抽检一次抽样方案规定。

表9 检验项目表

表10 抽检一次抽样方案

7.3 型式检验

7.3.1 机组在下列情况之一时应进行型式检验:

a)新产品定型鉴定时;

b)定型产品的结构、制造工艺、材料等更改对产品性能有影响时;

c)转厂生产时;

d)停产一年以上,恢复生产时;

e)国家质量监督机构监督抽查提出要求时。

7.3.2 型式检验应包括表9的全部检验项目。

7.3.3 型式检验的数量:

a)机组具有相同的结构、零部件布置和电机转速的机种,可用一台代表性样机试验而获得这一机种的额定性能;

b)各型号之间,在盘管型式、风机和电机转速或零部件布置结构等不同时,应分别进行试验。

7.4 检验判定原则

7.4.1 当样本中额定值优于表1和表2值时,按样本值来判定。

7.4.2 按表9规定的检验项目中,主项1项或次项2项不合格,则判为不合格。型式检验不合格的机组,不能投产。

8 标志、包装、运输和贮存

8.1 标志

8.1.1 每台机组上应有耐久性铭牌,并固定在明显部位。

8.1.2 铭牌上应有清晰标出下列内容:

a)名称和型号;

b)主要技术参数(风量、功率、电压、频率等);

c)机组重量;

d)出厂编号;

e)出厂日期;

f)制造厂名。

8.1.3 机组上应有旋转方向标志,电气接地标志,并附有电气线路图。

8.2 包装

8.2.1 机组包装前应进行清洁干燥处理。

8.2.2 机组包装应有防潮、防尘及防震措施。

8.2.3 包装箱中应有产品合格证、装箱单、产品说明等文件。

8.2.4 产品合格证应包括检验结论、检验员章和检验日期。

8.2.5 装箱单应列出所有附件。

8.3 运输和贮存

8.3.1 装箱后的机组在运输过程中,不应碰撞、倾倒、压坏和受雨雪淋袭。

8.3.2 机组应存放在清洁、干燥、防火和通风良好的场所,周围应无腐蚀性气体存在。

9 产品样本和说明书的基本内容

产品样本和说明书的基本内容:

a)产品名称、型号规格、工作原理、特点及用途等;

b)主要技术参数:三档风量下输入功率和噪声值、标准规定试验工况和其他试验工况下的供冷量(显冷量、全冷量)和供热量选用表,水量与水阻性能表或曲线,高静压机组应有风量和静压关系表或曲线,重量等;

c)产品结构尺寸图和电气线路图;

d)安装说明、使用要求;

e)维护保养及注意事项等;

f)产品采用标准。

附录A

(规范性附录)

风机盘管机组风量试验方法

附录A规定了风机盘管机组风量、出口静压、输入功率试验装置和方法。

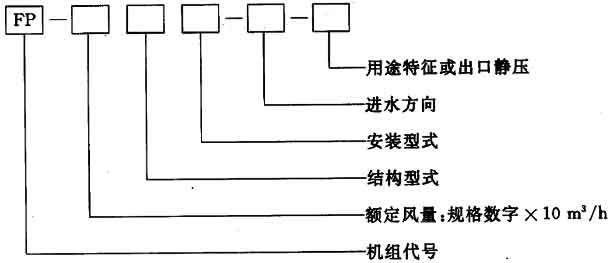

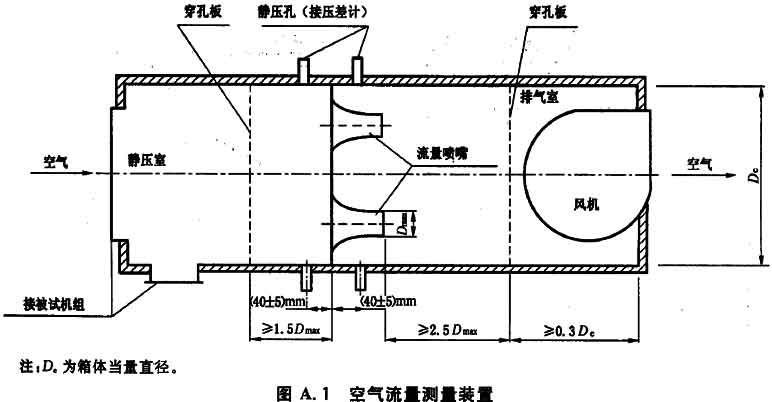

A.1 试验装置 A.1.1 试验装置由静压室、流量喷嘴、穿孔板、排气室(包括风机)组成,见图A.1。

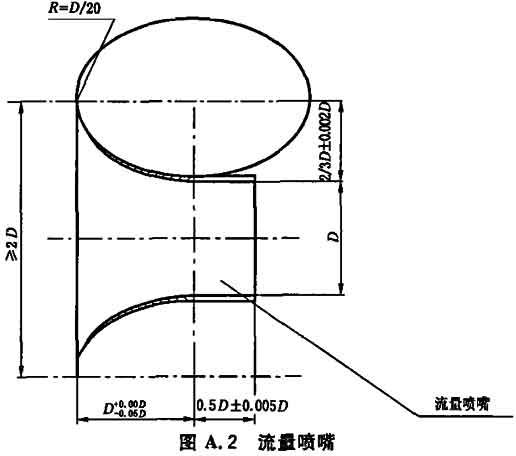

A.1.2 空气流量测量装置中流量喷嘴见图A.2,应符合JG/T 21-1999附录A的要求。

a)喷嘴喉部速度必须在15m/s到35m/s之间;

b)多个喷嘴应按图A.1所示方式布置,即两个喷嘴之间中心距离不得小于3倍最大喷嘴喉部直径(Dmax),喷嘴距箱体距离不得小于1.5倍最大喷嘴喉部直径;

c)喷嘴加工应按图A.2的要求,喷嘴的出口边缘应呈直角,不得有毛刺、凹痕或圆角。

A.1.3 穿孔板的穿孔率约为40%。

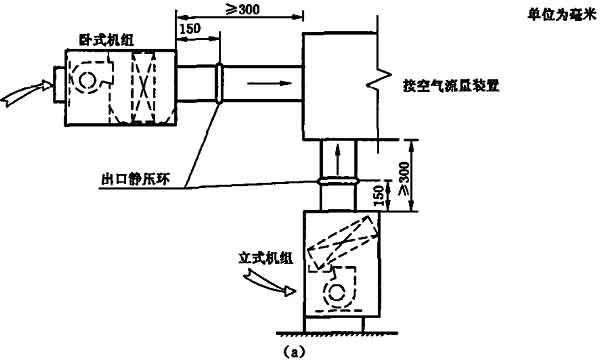

A.1.4 被试机组的安装见图A.3。

a)卧式、立式风机盘管机组按图A.3(a)方式安装,也可将机组出口直接与静压箱相连;

b)卡式风机盘管机组按图A.3(b)方式安装。

A.2 试验条件

A.2.1 应按照本标准表3、表4、表5规定的试验工况、6.1.3条表7规定的测量仪表准确度进行试验。

A.2.2 试验机组应为安装完好的产品。

A.3 试验方法

A.3.1 机组应在高、中、低三档风量和规定的出口静压下测量风量、输入功率、出口静压和温度、大气压力。无级调速机组,可仅进行高档下的风量测量。高静压机组应进行风量和出口静压关系的测量,得出高、中、低三档风量时的出口静压值,或按式(A.1)进行计算:

PM=(LM/LH)2 PH PL=(LL/LH)2 PH …………………… (A.1)

式中:

PH、PM、PL——高、中、低三档的出口静压,Pa;

LH、LM、LL——高、中、低三档风量,m³/h。

A.3.2 出口静压测量

a)在机组出口测量截面上将相互成90°分布静压孔的取压口连接成静压环,将压力计一端与该环连接,另一端和周围大气相通,压力计的读数为机组出口静压;

b)管壁上静压孔直径应取1mm~3mm,孔边必须呈直角、无毛刺,取压接口管的内径应不小于两倍静压孔直径。

A.4 风量计算

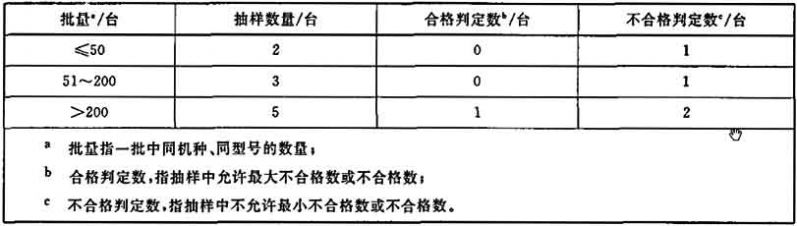

A.4.1 单个喷嘴的风量按式(A.2)计算:

其中:

ρn=(Pt+B)/287T

式中:

Ln——流经每个喷嘴的风量,m³/s;

C——流量系数,见表A.1。喷嘴喉部直径大于等于125mm时,可设定C=0.99;

An——喷嘴面积,m²;

△P——喷嘴前后的静压差或喷嘴喉部的动压,Pa;

ρn——喷嘴处空气密度,kg/m³;

Pt——机组出口空气全压,Pa;

B——大气压力,Pa;

T——机组出口热力学温度,K。

A.4.2 若采用多个喷嘴测量时,机组风量等于各单个喷嘴测量的风量总和L

A.4.3 试验结果按(A.3)式换算为标准空气状态下的风量

Ls=(Lρn)/1.2 ……………………………………(A.3)

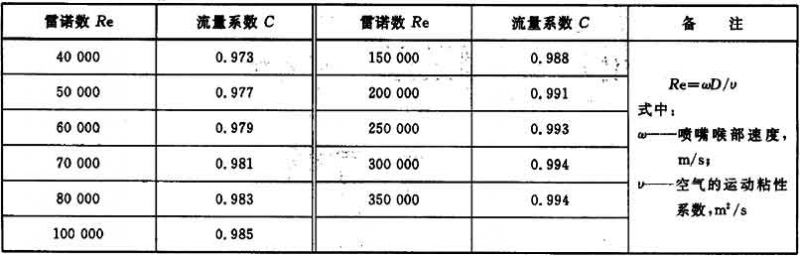

表A.1 喷嘴流量系数

附录B

(规范性附录)

风机盘管机组供冷量和供热量试验方法

附录B规定了风机盘管机组供冷量和供热量的试验装置和方法。

B.1 试验装置

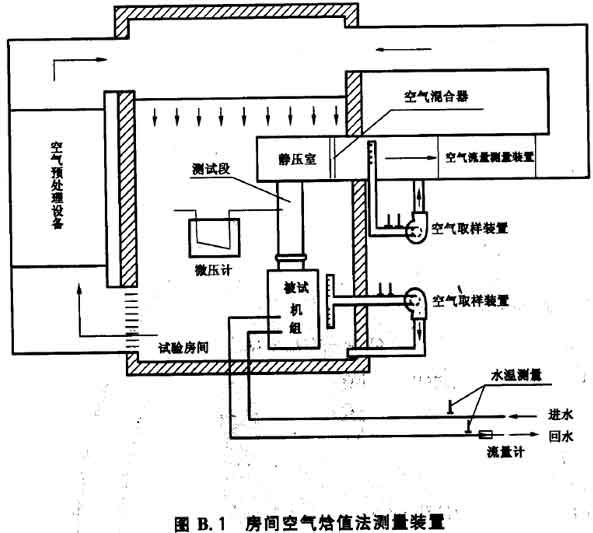

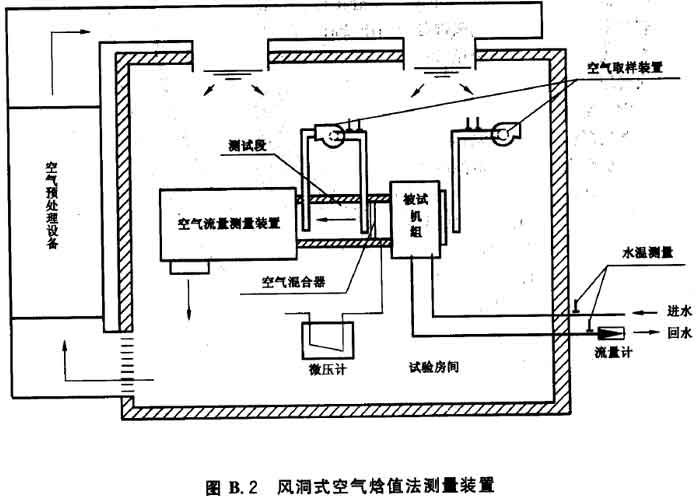

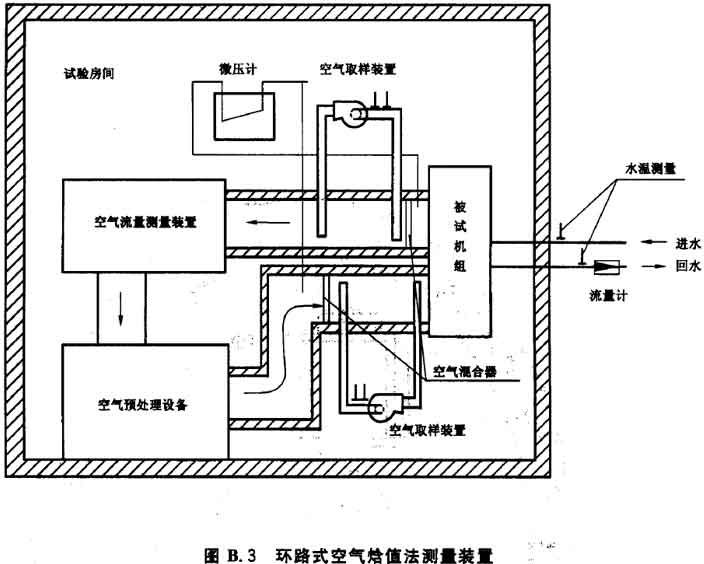

风机盘管机组供冷量和供热量试验采用图B.1、图B.2和图B.3所示试验装置之一进行测量。试验装置由空气预处理设备、风路系统、水路系统及控制系统组成。整个试验装置应保温。

B.1.1 空气预处理设备

a)空气预处理设备应包括加热器、加湿器、冷却器及制冷设备等;

b)空气预处理设备要有足够的容量,应能确保被试机组入口空气状态参数的要求。

B.1.2 风路系统

B.1.2.1 风路系统由测试段、静压室、空气混合室、空气流量测量装置、静压环和空气取样装置等组成。

B.1.2.2 测试段截面尺寸应与被试机组出口尺寸相同。

B.1.2.3 风路系统应满足下列要求:

a)便于调节机组测量所需的风量,并能满足机组出口所要求的静压值;

b)保证空气取样处的温度、湿度、速度分布均匀;

c)机组出口至流量喷嘴段之间的漏风量应小于被试机组风量1%;

d)测试段和静压室至排气室之间应隔热,其漏热量应小于被试机组换热量的2%。

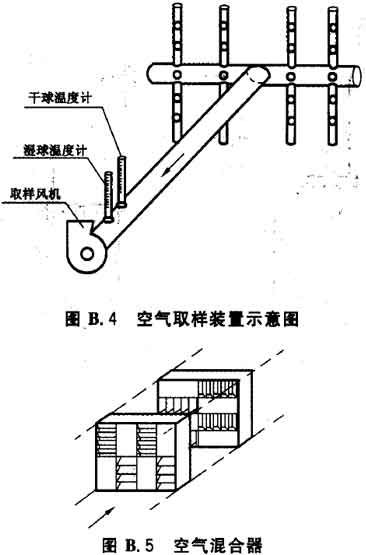

B.1.2.4 空气取样装置和该装置前的混合器见图B.4、图B.5,应符合JG/T 21-1999附录B的要求。

B.1.3 水路系统

B.1.3.1 水路系统包括空气预处理设备水路系统和被试机组水路系统。

a)预处理设备水系统应包括冷、热水输送和水量、水温的控制调节处理功能;

b)被试机组水系统应包括水温、水阻测量装置、水量测量、水箱和水泵、量筒(应能贮存至少2min的水量)及称重设备、调节阀等,水管应予保温;

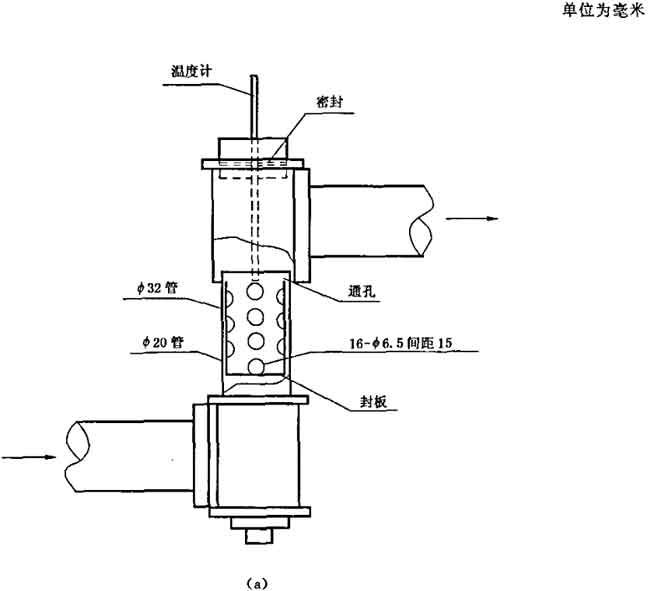

c)水温测量装置见图B.6;

d)水阻测量装置见图B.7。

B.1.3.2 水路系统测量时应满足下列要求。

a)便于调节水量,并确保测量时水量稳定;

b)确保测量时所规定的水温。

B.2 试验方法

B.2.1 按本标准表4规定试验工况和图B.1~图B.3之一装置进行湿工况风量、供冷量和供热量测量。

B.2.2 湿球温度测量时应符合下列要求

a)流经湿球温度计的空气速度在3.5m/s~10m/s之间,最佳保持在5m/s;

b)湿球温度计的纱布应洁净,并与温度计紧密贴住,不应有气泡。用蒸馏水使其保持润湿;

c)湿球温度计应安装在干球温度计的下游。

B.2.3 测量步骤

a)进行机组供冷量或供热量测量时,只有在试验系统和工况达到稳定30min后,才能进行测量记录;

b)连续测量30min,按相等时间间隔(5min或10min)记录空气和水的各参数,至少记录4次数值。在测量期间内,允许对试验工况参数作微量调节;

c)取每次记录的平均值作为测量值进行计算;

d)应分别计算风侧和水侧的供冷量或供热量,两侧热平衡偏差应在5%以内为有效。取风侧和水侧的算术平均值为机组的供冷量或供热量。

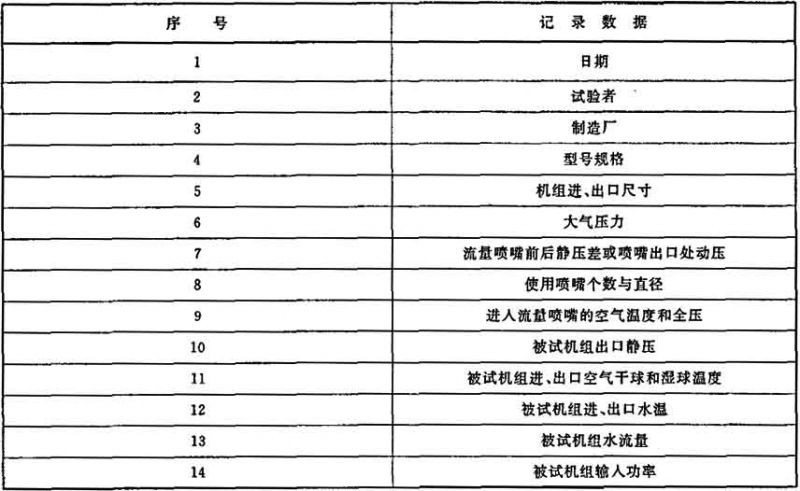

B.2.4 试验记录

试验需记录的数据如下:

B.3 测量结果计算

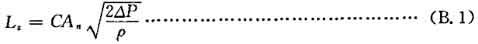

B.3.1 湿工况风量计算

标准空气状态下湿工况的风量按式(B.1)计算:

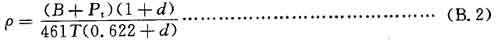

其中:

B.3.2 供冷量计算

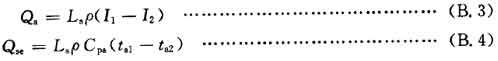

a)风侧供冷量和显冷量按式(B.3)和式(B.4)计算:

b)水侧供冷量按式(B.5)计算:

Qw=GCpw(tw2-tw1)-N …………………………………(B.5)

c)实测供冷量按式(B.6)计算:

QL=(Qa+Qw)/2 …………………………………(B.6)

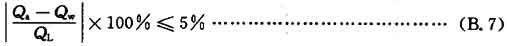

d)两侧供冷量平衡误差按式(B.7)计算:

B.3.3 供热量计算

a)风侧供热量按式(B.8)计算:

Qah=LsρCpa(ta2-ta1) …………………………………(B.8)

b)水侧供热量按式(B.9)计算:

Qwh=GCpw(tw1-tw2)+N …………………………………(B.9)

c)实测供热量按式(B.10)计算:

Qh=(Qah+Qwh)/2 …………………………………(B.10)

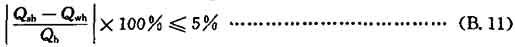

d)两侧供热量平衡误差按式(B.11)计算:

B.3.4 计算式中符号说明

Lz——湿工况风量,m³/s;

Ls——标准状态下湿工况的风量,m³/s;

An——喷嘴面积,m²;

C——喷嘴流量系数可由附录A中表A.1查得;

△P——喷嘴前后静压差或喷嘴喉部处的动压,Pa;

Pt——在喷嘴进口处空气的全压,Pa;

B——大气压力,Pa;

ρ——湿空气密度,kg/m³;

d——喷嘴处湿空气的含湿量,kg/kg(干空气);

T——被试机组出口空气绝对温度,K,T=273+ta2;

G——供水量,kg/s;

ta1、ta2——被试机组进、出口空气温度,℃;

tw1、tw2——被试机组进、出口水温,℃;

Cpa——空气定压比热,kJ/(kg·℃);

Cpw——水的定压比热,kJ/(kg·℃);

N——输入功率,kW;

I1、I2——被试机组进、出口空气焓值,kJ/kg(干空气);

Qa——风侧供冷量,kW;

Qse——风侧显热供冷量,kW;

Qw——水侧供冷量,kW;

Qah——风侧供热量,kW;

Qwh——水侧供热量,kW;

QL——被试机组实测供冷量,kW;

Qh——被试机组实测供热量,kW。

附录C

(规范性附录)

风机盘管机组噪声测量

C.1 噪声测量室要求

C.1.1 噪声测量室为消声室或半消声室,半消声室地面为反射面。

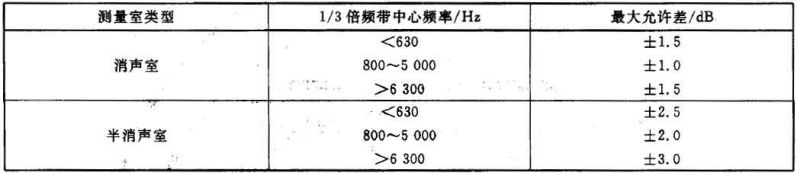

C.1.2 测量室的声学环境应符合表C.1的要求。

表C.1 声学环境要求

C.2 噪声测量条件

C.2.1 被试机组电源输入为额定电压、额定频率,并可进行高、中、低三档风量运行。

C.2.2 被试机组出口静压值应与风量测量时一致。

C.3 噪声测量

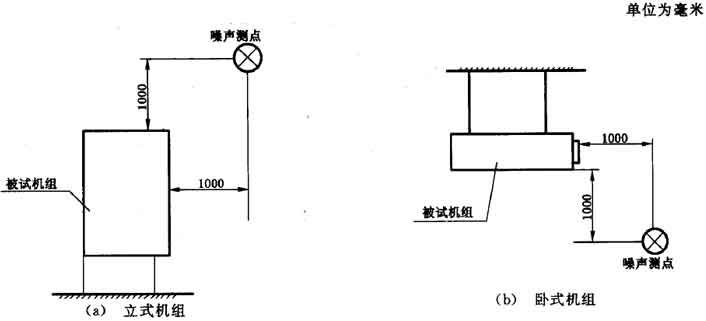

C.3.1 被试机组在测量室内按图C.1位置进行噪声测量。

a)立式机组按图C.1(a)位置测量;

b)卧式机组按图C.1(b)位置测量;

c)卡式机组按图C.1(c)位置测量;

d)在半消声室内测量时,测点距反射面大于1m。

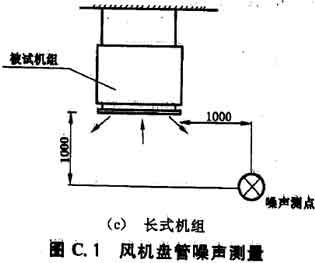

C.3.2 有出口静压的机组按图C.2位置测量。

a)在机组回风口安装测试管段,并在端部安装阻尼网,调节到要求静压值;

b)按图C.2噪声测点进行测量。

C.3.3 用声级计测出机组高、中、低三档风量时的声压级dB(A)。