标准规范下载简介和预览

在线阅读

中华人民共和国城镇建设行业标准

给水排水用蝶阀

Butterfly valves for water supply and drainage

CJ/T 261-2015

代替CJ/T 261-2007

发布日期:2015年7月3日 实施日期:2016年1月1日

中华人民共和国住房和城乡建设部 发布

前言

本标准代替CJ/T 261-2007《给水排水用蝶阀》,与CJ/T 261-2007相比主要技术变化如下:

——扩大了公称压力范围;

——修改了壳体材质;

——增加了K型、T型承插接口连接方式;

——确定了宜采用中线型、双偏心型软密封蝶阀基本结构型式;

——修改了限位机构承受力矩数值;

——修改了双向密封相关要求;

——修改了手动操作力数值;

——修改了启闭循环次数数值。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部建筑给水排水标准化技术委员会归口。

本标准起草单位:中国建筑金属结构协会、上海冠龙阀门机械有限公司、上海沪航阀门有限公司、阀安格水处理系统(太仓)有限公司、安徽红星阀门有限公司、杭州春江阀门有限公司、安徽铜都流体科技股份有限公司、武汉大禹阀门股份有限公司、济南玫德铸造有限公司、株洲南方阀门股份有限公司、丹阳中核苏阀蝶阀有限公司、上海标一阀门有限公司、山东建华阀门制造有限公司、上海明珠阀门集团有限公司、山东莱德新兴阀门有限公司、江苏竹箦阀业有限公司、德阀机械(上海)有限公司。

本标准主要起草人:华明九、王光杰、张延蕙、李政宏、陈思良、虞小秋、韩安伟、柴为民、程华、李习洪、孔令磊、黄晓蓓、黄靖、李惠聪、刘广和、王华梅、尤良友、张同虎、汤伟、陆虎、刘杰、曹捩、葛欣。

本标准所代替标准的历次版本发布情况为:

——CJ/T 261-2007。

1 范围

本标准规定了给水排水用蝶阀(以下简称蝶阀)的术语和定义、结构型式、产品型号、材料、要求、试验方法、检验规则以及标志、包装、贮存等。

本标准适用于公称尺寸DN50~DN2600、公称压力PN2.5~PN25,介质温度不大于80℃,城镇给水排水用蝶阀。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1047 管道元件 DN(公称尺寸)的定义和选用

GB/T 1048 管道元件 PN(公称压力)的定义和选用

GB/T 1184-1996 形状和位置公差 未注公差值

GB/T 1220 不锈钢棒

GB 4208-2008 外壳防护等级(IP代码)

GB/T 6739-2006 色漆和清漆 铅笔法测定漆膜硬度

GB/T 8923.1-2011 涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级

GB/T 9286-1998 色漆和清漆 漆膜的划格试验

GB/T 9969 工业产品使用说明书 总则

GB/T 12220 通用阀门 标志

GB/T 12221-2005 金属阀门 结构长度

GB/T 12223 部分回转阀门驱动装置的连接

GB/T 12225 通用阀门 铜合金铸件技术条件

GB/T 12227 通用阀门 球墨铸铁件技术条件

GB/T 12238 法兰和对夹链接弹性密封蝶阀

GB/T 13295 水及燃气用球墨铸铁管、管件和附件

GB/T 13927 通用阀门 压力试验

GB/T 17219 生活饮用水输配水设备及防护材料的安全性评价标准

GB/T 17241.6 整体铸铁法兰

GB/T 17241.7 铸铁管法兰 技术条件

GB/T 20878 不锈钢和耐热钢 牌号及化学成分

GB/T 21873 橡胶密封件 给、排水管及污水管道用接口密封圈 材料规范

GB 26640 阀门壳体最小壁厚尺寸要求规范

JB/T 308 阀门 型号编制方法

JB/T 7928 工业阀门 供货要求

JB/T 8531 阀门手动装置 技术条件

3 术语和定义

下列术语和定义适用于本文件。

3.1

单向密封 one-way seal

只能在阀体上标示的水流动方向密封。

3.2

双向密封 two-way seal

在阀体上标示的水主流动方向(正向)和与水主流动方向相反的方向(反向)均能密封。

3.3

最大流速 maximum flow velocity

蝶阀在蝶板位置处于全开时,在与蝶阀相同尺寸的管道中允许的水流最大平均流速。

3.4

中线蝶阀 center line butterfly valve

阀杆轴线位于蝶板密封截面中心线上的蝶阀。

3.5

单偏心蝶阀 single eccentric valve

阀杆轴线与密封副中心截面在阀体轴线上形成尺寸偏置量的蝶阀。

3.6

双偏心蝶阀 double eccentric valve

除阀杆轴线与密封副中心截面在阀体轴线上形成的尺寸偏置量,尚有阀杆轴线与阀体轴线在径向形成的第二个尺寸偏置量的蝶阀。

4 结构型式

蝶阀按蝶板位置可分为中线型和偏心型;按连接形式,可分为法兰连接、对夹连接和承插口连接。蝶阀基本结构型式参见附录A。

5 产品型号

蝶阀型号的编制应符合JB/T 308的规定,类型代号GPD。

6 材料

6.1 阀体应采用球墨铸铁材料,牌号宜为QT400-15、QT450-10,球化率不低于80%,并应符合GB/T 12227的规定。阀体的阀座宜采用06Cr19Ni10(S30408)、06Cr17Ni12Mo2(S31608)等奥氏体不锈钢材料,并应符合GB/T 20878的规定。

6.2 蝶板应采用不低于阀体机械性能的材料。

6.3 阀杆宜采用含铬量不低于13%的马氏体不锈钢材料,并应符合GB/T 1220的规定。

6.4 橡胶密封件宜采用氯丁(CR)、丁晴(NBR)和三元乙丙(EPDM)等合成橡胶,不应采用再生胶。介质温度超过55℃时,宜采用三元乙丙(EPDM)橡胶或耐温更高的其他材料,并在标牌上标出“耐温80℃”。与饮用水接触的密封件,不应采用石棉和其他有毒材料,并应符合GB/T 21873的规定。

6.5 阀杆轴承宜采用铜合金材料,与饮用水接触的铜合金材料含锌量应小于16%,含铅量应不大于8%,并应符合GB/T 12225的规定。当采用铝青铜时,应进行回火处理。可采用机械性能、润滑性能和防腐蚀性能不低于上述材料的非金属复合材料。

6.6 支架应采用与阀体相同或机械性能高于阀体的材料。

6.7 紧固件应采用含铬量不低于13%的马氏体不锈钢材料,并应符合GB/T 1220的规定。

7 要求

7.1 基本要求

7.1.1 蝶阀进口处水的最大流速不宜大于3m/s~5m/s。

7.1.2 蝶阀宜为中线型或双偏心型软密封结构;密封副为自压密封形式时,可采用单偏心型软密封结构。全开时蝶板应与水流方向平行。

7.1.3 蝶阀应设置蝶板开度位置指示和全开、全关位置可调的限位机构,限位机构应能承受2倍最大扭矩的冲击。

7.1.4 承压件材料的许用应力,应为强度极限的1/5。

7.2 公称尺寸

蝶阀的公称尺寸应符合GB/T 1047的规定。

7.3 公称压力

蝶阀的公称压力应符合GB/T 1048的规定。

7.4 强度

阀体水压试验应符合GB/T 13927的规定。应无渗漏及可见变形。铸造缺陷不应采用补焊、锤击、浸渗等修补方法。

7.5 密封

7.5.1 密封试验和允许泄漏量应符合GB/T 13927的规定。

7.5.2 公称压力不大于PN10的蝶阀应采用双向密封。大于PN10的双向密封蝶阀的反向密封压力,当允许降低时,不应低于正向密封压力的70%。超大公称尺寸的橡胶密封圈有接头时,应硫化处理,不应黏接。

7.5.3 橡胶密封圈可设置在蝶板上,也可设置在阀体上,且应采用可靠的固定方式与蝶板或阀体固定在一起。公称尺寸不小于DN600蝶阀的橡胶密封件宜采用易拆卸和更换的结构。

7.5.4 偏心型蝶阀阀体上应铸有指示蝶阀密封方向或主密封方向的箭头。对单向密封蝶阀,箭头表示水流方向;对双向密封蝶阀,应标注双向箭头,主密封方向应采用相对略大箭头表示。

7.6 阀体

7.6.1 阀体壁厚

阀体最小壁厚应符合GB 26640和GB/T 12238的规定。标准中未规定的,可参照附录B计算确定。

7.6.2 阀体铸造

阀体应整体铸造,对于公称尺寸不小于DN600的蝶阀,应在阀体适当位置设置吊环,并设置地脚支架及固定螺栓孔。

7.6.3 法兰及承插连接

7.6.3.1 法兰连接尺寸和密封面形式应符合GB/T 17241.6和GB/T 17241.7的规定。

7.6.3.2 法兰和对夹连接的两端密封面应平行,平行度应符合GB/T 1184-1996的12级精度。

7.6.3.3 法兰和对夹连接可根据结构要求设置带螺纹的螺栓孔。

7.6.3.4 蝶阀与驱动装置连接的法兰或二级驱动装置连接法兰应符合GB/T 12223的规定。

7.6.3.5 K型机械式和T型滑入式承插口的型式及尺寸应符合GB/T 13295的规定。

7.6.4 结构长度

法兰连接蝶阀的结构长度应符合GB/T 12221-2005的规定,公称尺寸小于DN2000蝶阀采用13系列,大于或等于DN2000蝶阀采用14系列。承插口连接蝶阀的结构长度应在订货合同中确定。

7.6.5 阀座

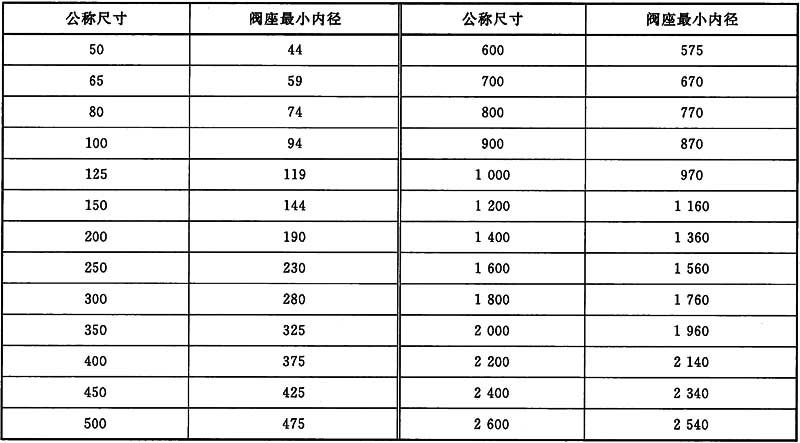

7.6.5.1 偏心蝶阀阀座的最小内径不应小于表1的规定。

表1 阀座最小内径 单位为毫米

7.6.5.2 偏心蝶阀阀座与阀体的固接可采用焊接、胀接、嵌装或螺栓连接等方式。

7.6.5.3 偏心蝶阀阀座采用焊接时,焊后应充分消除应力,加工后焊层厚度应不小于1.5mm。

7.6.5.4 中线蝶阀不应缩径,橡胶密封件宜设置在阀体上或在蝶板上包胶等。

7.7 蝶板与阀杆

7.7.1 蝶板与阀杆应能承受介质作用在蝶板上最大压差的1.5倍。

7.7.2 蝶板设计厚度不应超过轴径的2.25倍,可设置筋板增加刚性,但筋板应采用无妨碍介质流动的形式。

7.7.3 阀杆可采用整体轴,也可采用两个分离的短轴。采用短轴时,其嵌入轴孔的长度不应小于轴径的1.5倍。阀杆可用销轴、紧密配合螺栓、圆锥销、扁榫、方榫、花键或其他紧固件固定在蝶板上,并应保证正常工作时不松动。

7.8 轴承和轴封

7.8.1 蝶阀轴承应能承受阀杆传递的最大载荷,且应采用自润滑轴承。

7.8.2 公称尺寸大于或等于DN300蝶阀的阀杆底部应设置承受轴向推力和控制蝶板轴向窜动的轴承。

7.8.3 在阀杆伸出端设置的V形或O形橡胶密封圈应不少于3道。

7.9 齿轮箱

7.9.1 地下安装的蝶阀,传动机构齿轮箱应完全封闭,防护等级不应低于GB 4208-2008中IP68的要求,润滑油脂应充满90%以上的内部剩余空间。

7.9.2 当用户提出手动蝶阀增加过扭矩保护装置时,应在合同中注明。

7.10 涂装及外观

7.10.1 零件表面应清洁光滑,不应有裂纹、砂眼、毛刺、粘附物及其他影响使用的缺陷。

7.10.2 铸件应经抛丸(喷砂)处理,除去氧化皮、污渍等杂质,应符合GB/T 8923.1—2011规定的Sa2.5表面处理等级,并在抛丸完成后6h内涂装。

7.10.3 涂装宜采用环氧树脂粉末静电喷涂,涂层固化后不应溶解于水,不应影响水质。除配合面外,内表面涂装厚度应不小于250μm,外表面涂装厚度应不小于150μm。

7.10.4 涂装后表面应光滑、均匀,无杂物混入、针孔、漏喷等缺陷。

7.11 操作

7.11.1 蝶阀驱动方式可采用手动、电动、液动、气动等。当采用电动、液动、气动驱动装置时,其输出扭矩应大于阀轴扭矩的1.1倍~1.3倍,但应不大于1.5倍。手动装置应符合JB/T 8531的规定。

7.11.2 驱动装置应能保证蝶阀在最大工作水压和最大流速工况下正常操作。

7.11.3 采用手轮(包括驱动装置的手轮)或手柄操作的蝶阀,面向手轮或手柄时,应顺时针方向转动手轮或手柄为关闭蝶阀。

7.11.4 手轮的轮缘或轮芯上应设置明显的指示蝶阀关闭方向的箭头和“关”字,“关”字应放在箭头的前端,也可标上开、关双向的箭头和“开”“关”字样。用手轮操作时,最大操作力不应超过350N。用传动帽操作时,T型扳手的操作扭矩不应超过200Nm。传动帽尺寸应符合附录C的规定。

7.11.5 地下卧装、立装蝶阀的开度指示均应使地面操作人员清晰可见。

7.11.6 电动驱动装置应具备手动操作功能。当采用电动操作时,用于手动操作的手轮、接头、链轮等不能旋转。

7.12 蝶板定位

蝶阀应能顺利的完全开启及关闭,开关过程中应无卡阻现象。蝶板最佳关闭位置应在外部有可调的限位机构;手柄操作的中线蝶阀,应至少有3个以上不同开启位置的锁定机构。

7.13 饮用水卫生要求

蝶阀用于生活饮用水管道时,凡与水接触的材料,不应污染水质。

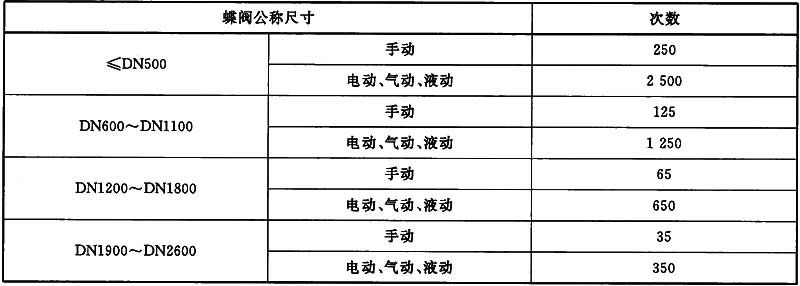

7.14 启闭循环次数

启闭循环次数不应低于表2的规定。阀门承压件任何部位不应有永久变形,泄漏量应符合GB/T 13927的规定。

表2 启闭循环次数

8 试验方法

8.1 强度试验

强度试验应按GB/T 13927执行,应符合7.4的规定。

8.2 密封试验

密封试验应按GB/T 13927执行,试验时,对于单向密封蝶阀,按阀体上标示的密封方向加压;对于双向密封蝶阀,从不利于密封的方向加压。试验结果应符合7.5的规定。

8.3 阀体检验

阀体最小壁厚可采用专用卡钳和测厚仪检测,应符合7.6.1的规定。

8.4 端面法兰K型机械承插口、T型滑入式承插口尺寸检验

用精度符合规定极限偏差要求的通用量具检验,应符合GB/T 17241.6和GB/T 13295的规定。

8.5 结构长度检验

用精度符合规定极限偏差要求的通用量具检验,应符合GB/T 12221的规定。

8.6 阀座内径尺寸检验

用精度符合规定极限偏差要求的通用量具检验,应符合7.6.5的规定。

8.7 齿轮箱检验

箱体应按7.9条的规定,置于水下3m、3h水不会浸入,应符合GB 4208-2008的规定。

8.8 外观及涂装检验

外观通过目测检验,应符合7.10的规定;涂层附着力应按GB/T 9286-1998测定,达到划格法1mm²不脱落;涂层硬度应按GB/T 6739-2006测定,达到铅笔硬度2H;并应有耐1.5kV以上电压的绝缘性能;抗冲击应用球形端面的落锤,0.5kg重,1m高自由落下,撞击涂装表面无裂纹、剥落和漏电现象。

8.9 操作检验

目测和手动操作检验,应符合7.11的规定。

8.10 蝶板定位检验

用手动装置开关蝶板,启闭不少于3次,观察有无卡阻现象。蝶板在关闭最佳位置定位,应符合7.12的规定。

8.11 卫生检验

应符合7.13的要求以及GB/T 17219的规定。

8.12 启闭循环次数试验

启闭循环次数试验应按7.14执行,试验方法如下:

a) 试验介质为常温清水。

b) 无论蝶阀采用何种方式操作,其操作装置应与阀门一同试验。手轮直接带动或由齿轮箱带动的手动操作蝶阀,应用寿命试验机的驱动机构带动蝶阀的手轮或蜗杆减速机构的手轮;由电动、液动、气动或其他驱动装置的蝶阀,应用其驱动装置带动蝶阀进行试验。

c) 以全关保持密封位置为起点,阀门的开度应达到实际开度的90%以上。

d) 从开启位置到关闭的过程,阀腔内介质压力应为90%~100%的蝶阀公称压力;到达关闭位置后,蝶阀的出口侧应将介质压力释放。

e) 应以7.11规定的扭矩或最大操作力值关闭蝶阀。

f) 每启闭循环1/5全额次数,进行一次密封性能和操作力矩的检查。密封性能合格后,继续试验,不合格时从零开始试验。

g) 启闭循环次数应符合7.14的规定,试验次数应通过寿命试验机或电动、液动、气动或其他联动装置驱动的行程开关信号,采用电磁计数器记录。

9 检验规则

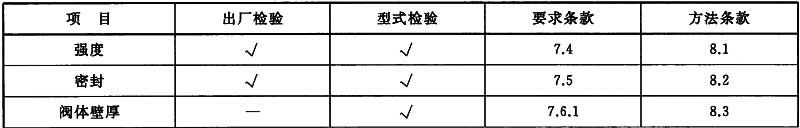

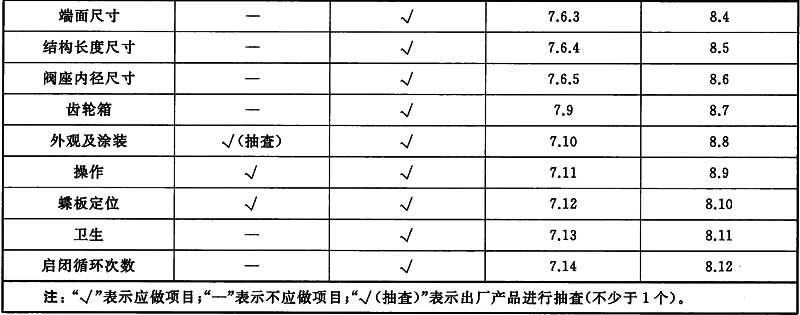

检验分出厂检验和型式检验。

9.1 出厂检验

9.1.1 每台产品均应由制造厂质检部门按表3进行出厂检验,检验合格后,应附有产品合格证,方可出厂。

表3 出厂检验和型式检验项目

9.1.2 出厂检验应符合表3的规定。

9.2 型式检验

凡属下列情况之一应按表3进行型式检验:

a) 新产品试制的定型鉴定;

b) 批量生产后,有重大设计改进、工艺改进,可能影响产品性能时;

c) 产品停产2a以上,恢复生产时;

d) 产品正常生产5a时。

9.3 判定规则

9.3.1 7.4和7.5为质量否决项,任一项不合格判定为不合格品。

9.3.2 其余各项不合格,允许一次返修或加倍抽样,经返修或加倍抽样后仍然不合格,判定为不合格品。

10 标志、包装、贮存

10.1 标志

10.1.1 产品标志应符合GB/T 12220的规定。蝶阀外表面的适当位置,应牢固固定耐锈蚀的产品标牌,并至少包括下列内容:

a) 制造厂全称;

b) 产品名称、规格及型号;

c) 制造编号和出厂日期;

d) 商标。

10.1.2 包装标志应至少包括下列内容:

a) 制造厂全称;

b) 产品名称、规格及型号;

c) 箱体外形尺寸(mm);

d) 产品件数和质量(kg);

e) 装箱日期;

f) 注意事项。

10.2 包装、贮存

10.2.1 产品包装前应将蝶阀内腔的水排尽晾干,蝶板应开启4°~5°,两端口应封盖。

10.2.2 产品包装宜用箱装,应符合JB/T 7928的规定。

10.2.3 包装箱内应至少有下列资料:

a) 出厂合格证明书;

b) 装箱清单;

c) 产品使用说明书,应符合GB/T 9969的规定。

10.2.4 产品应存放在干燥的室内,不应露天放置。

附录 A(资料性附录)

蝶阀基本结构型式

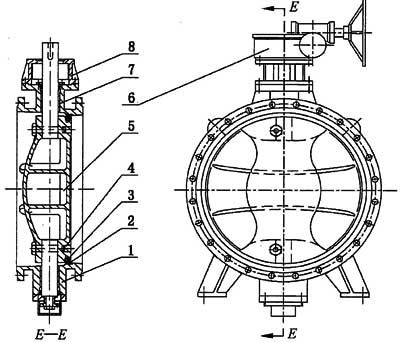

A.1 立式偏心型双法兰连接蝶阀见图A.1。

1——阀体; 5——蝶板;

2——阀座; 6——驱动装置;

3——蝶板密封圈; 7——轴承;

4——圆锥销; 8——支架。

图A.1 偏心型双法兰连接蝶阀(立式)

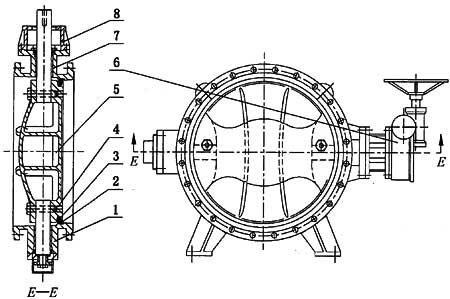

A.2 卧式偏心型双法兰连接蝶阀见图A.2。

1——阀体; 5——蝶板;

2——阀座; 6——驱动装置;

3——蝶板密封圈; 7——轴承;

4——圆锥销; 8——支架。

图A.2 偏心型双法兰连接蝶阀(卧式)

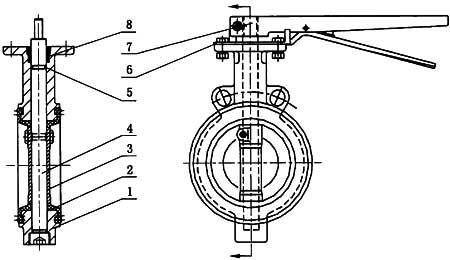

A.3 有销中线型对夹连接蝶阀见图A.3。

1——阀体; 5——O形密封圈;

2——橡胶阀座; 6——分度盘;

3——蝶板; 7——手动操作装置;

4——阀杆; 8——轴承。

图A.3 有销中线型对夹连接蝶阀

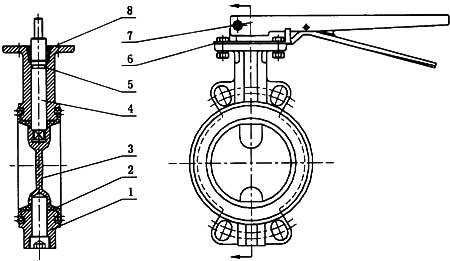

A.4 无销中线型对夹连接蝶阀见图A.4。

1——阀体;

2——橡胶阀座;

3——蝶板;

4——阀杆;

5——O形密封圈;

6——分度盘;

7——手动操作装置;

8——轴承。

图A.4 无销中线型对夹连接蝶阀

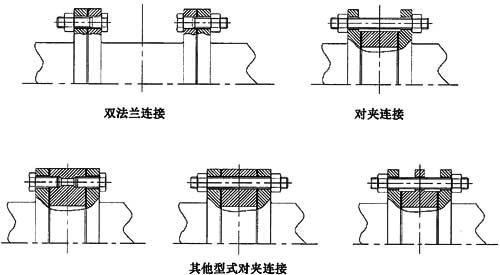

A.5 一般连接方式见图A.5。

图A.5 一般连接方式

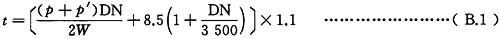

附录 B(资料性附录)

阀体最小壁厚计算方法

阀体最小壁厚计算方法见式(B.1):

式中:

t——壳体最小壁厚,单位为毫米(mm);

p——最高使用压力,单位为兆帕(MPa);

p′——水锤压力,宜取0.55,单位为兆帕(MPa);

W——材料的许用拉应力,球墨铸铁的许用拉应力,QT450-10为90MPa,QT400-15为80MPa;

DN——蝶阀公称尺寸,单位为毫米(mm);

1.1——附加裕度。

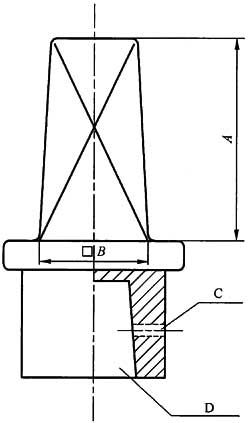

附录 C(规范性附录)

传 动 帽

传动帽见图C.1和表C.1。

A——方头高度尺寸;

B——方头单面尺寸∠1:20;

C——螺孔(固定螺钉用);

D——与阀门连接的用孔。

图C.1 传动帽

表C.1 传动帽主要尺寸 单位为毫米

下载地址

©版权声明

资源来自互联网,如有侵权请联系删除