标准规范下载简介

在线阅读

中华人民共和国国家标准

电镀废水治理设计规范

Code for design of electroplating wastewater processing

GB 50136-2011

发布部门:中华人民共和国住房和城乡建设部

中华人民共和国国家质量监督检验检疫总局

发布日期:2011年07月26日

实施日期:2012年06月01日

中华人民共和国住房和城乡建设部公告

第1078号

关于发布国家标准《电镀废水治理设计规范》的公告

现批准《电镀废水治理设计规范》为国家标准,编号为GB 50136-2011,自2012年6月1日起实施.其中,第3.0.9、10.0.4条为强制性条文,必须严格执行。原《电镀废水治理设计规范》GBJ 136-90同时废止。

本规范由我部标准定额研究所组织中国计划出版社出版发行。

中华人民共和国住房和城乡建设部

二〇一一年七月二十六日

前言

本规范是根据原建没部《关于印发<二〇〇二~二〇〇三年度工程建设国家标准制订、修订计划>的通知》(建标[2003]102号)的要求,由中国新时代国际工程公司会同有关单位对国家标准《电镀废水治理设计规范》GBJ 136-90进行修订而成的.

本规范在修订过程中,修订组开展了专题研究,进行了广泛的调查分析.总结了近年来我国电镀废水处理工程的设计、施工、运行经验,吸纳了该领域新的科研成果,并广泛征求了有关单位意见,经过反复修改和补充,最后经审查定稿。

本规范共分10章和3个附录。主要内容包括:总则、术语和符号、基本规定、镀件的清洗,化学处理法、离子交换处理法、电解处理法、内电解处理法、污泥处理和废水处理站设计等。

本规范本次修订的主要内容是;

1.增加了内电解处理法、废水处理站设汁;

2.删除了离子交换法处理含铬废水、钝化含铬废水、钾盐镀锌废水、氰化镀钢和氰化镀铜锡废水;

3.对原规范其他各章进行丁全面修订,重新调整了章节结构。

本规范巾以黑体字标志的条文为强制性条文,必须严格执行。

本规范由住房和城乡建设部负责管理和对强制性条文的解释,中国机械上业联合会负责日常管理,中国新时代国际工程公司负责具体技术内容的解释。请各单位在拽行过程中注意总结经验,积累资料,井及时将意见或建议寄送中国新时代国际工程公司(地址:陕西省西安市环城南路东段128号,邮政编码:710054,E-mail:cnme@cnme.com.cn),以供今后修订时参考。

本规范组织单位、主编单位、参编单位、主要起草人和主要审查人:

组织单位:中国机械工业勘察设计协会

主编单位:中国新时代国际工程公司

参编单位:中国海诚工程科技股份有限公司

中联西北工程设计研究院

中国联合工程公司

中国航空规划建设发展有限公司

中机国际工程设计研究院

北方设计研究院

中国电子工程设计院

主要起草人:张军锋 徐永民 赵肇一 赵兴建 阮建林 郭伟华 于寒松 彭吉兴 吴玉华 韩永锋 李德喜 刘 笋 徐 辉

主要审查人:胡晓东 王维平 王卫政 陈士洪 樊振江 崔小英 周承志 权 武 李 瑾 徐经策 何 勇

1 总 则

1.0.1 为贯彻执行国家有关环境保护的法律、法规,使电镀废水治理工程设计达到防治污染、保护和改善环境的要求,并做到技术先进、节约能源、经济合理、安全适用,制定本规范。

1.0.2 本规范适用于新建、扩建和改建的电镀废水治理工程的设计。

1.0.3 在选择电镀废水治理工程设计方案时,应结合电镀工艺、废水排放条件、环境保护要求等具体情况,经全面技术经济比较后确定。

1.0.4 电镀废水治理工程设计应采用新技术、新工艺、新材料和新设备,并应采用自动化控制和监测,严禁采用国家明令淘汰的工艺、技术、设备和材料。

1.0.5 电镀废水治理工程的设计除应符合本规范外,尚应符合国家现行有关标准的规定。

2 术语和符号

2.1 术 语

2.1.1 含铬废水 chromium-containing wastewater

电镀生产工艺中排放的废水中含有六价铬离子。

2.1.2 含氰废水 cyanide-containing wastewater

电镀生产工艺中排放的废水中含氰离子。

2.1.3 混合废水 mixed wastewater

电镀生产工艺中排放的废水中含多种金属离子、酸和碱。

2.1.4 废液 waste electrobath

电镀生产工艺中因不能满足工艺要求而废弃的溶液。

2.1.5 镀液 electrobath

电镀生产工艺中使用的各类配制液体。

2.1.6 电解处理法 electrolytic treatment method

利用电解反应处理废水的方法。

2.1.7 电流密度 current density

阳极或阴极通过的电流与极板或工件表面积之比。

2.1.8 极距 electrode distance

电解槽内相邻两块阳、阴极板间的净距离。

2.1.9 双极性电极 bipolar electrode

一个不与外电源相连的浸入阳极与阴极间电解液中的导体,靠近阳极一边起着阴极的作用,靠近阴极一边起着阳极的作用,即同一块极板一面是阳极而另一面是阴极。

2.1.10 内电解法 internal-electrolysis treatment method

利用铁-碳在电解质溶液中腐蚀形成的内电解过程来处理废水的电化学方法。

2.1.11 有价金属 valuable metal

有回收价值的金属。

2.2 符 号

d——镀液带出量;

E——交换容量;

i——电流密度;

Mx——电极析出金属量;

N——电能消耗;

n——清洗槽级数,电极串联级数;

P——发射功率;

T——周期;

ω——功率密度;

X——镀件溶液带出量与换水量之比;

μ——离子交换柱空间流速。

3 基本规定

3.0.1 镀件用水清洗时,应选用清洗效率高、用水量少和能回用镀件带出液的清洗工艺。

3.0.2 电镀工艺的设计宜采用低浓度镀液,并应采取减少镀液带出量的措施。镀件单位面积的镀液带出量应通过试验确定,当无试验条件时,可按本规范附录A的规定确定。

3.0.3 回收槽或第一级清洗槽的清洗水水质应符合电镀工艺要求。当回收槽内主要金属离子浓度达到回用程度时,宜补入镀槽回用。当回用液对镀液质量产生影响时,应采用过滤、离子交换等方法净化后再回用。

3.0.4 末级清洗槽中主要的金属离子允许浓度宜根据电镀工艺要求确定,亦可采用下列数据:

1 中间镀层清洗为 5mg/L~10mg/L 。

2 最终镀层清洗为 20mg/L~50mg/L。

3.0.5 当电镀槽镀液蒸发量与清洗用水量相平衡时,宜采用自然封闭循环工艺流程;当蒸发量小于清洗用水量时,可采用强制封闭循环工艺流程。镀液蒸发量宜通过试验确定。

3.0.6 镀件预处理的清洗,宜采用串联清洗工艺流程,其酸洗清洗水可复用于碱洗清洗水。

3.0.7 废液不应直接进入废水处理系统。

3.0.8 含氰废水、含铬废水、含有价金属的废水应分质分管排至废水处理站处理。

3.0.9 含氰废水严禁与酸性废水混合。

3.0.10 废水与投加的化学药剂混合、反应时,应进行搅拌。搅拌方式可采用机械、水力或空气。当废水含有氰化物或所投加的药剂在反应过程中产生有害气体时,不宜采用空气搅拌。

3.0.11 当废水需要进行过滤时,滤料层的冲洗排水应排入调节池,不得直接排放。

3.0.12 废水中同时含有氰化物和六价铬时,应先处理氰化物,再处理六价铬。

3.0.13 采用离子交换法处理某一镀种的清洗废水时,不应混入其他镀种或地面散水等废水。当离子交换树脂的洗脱回收液回用于镀槽时,不得混入不同镀液配方的废水。

3.0.14 进入离子交换柱的废水,其悬浮物浓度不应超过 15mg/L,当超过时,在进入离子交换柱前应进行预处理。

4 镀件的清洗

4.1 回收清洗法

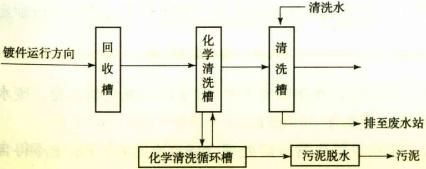

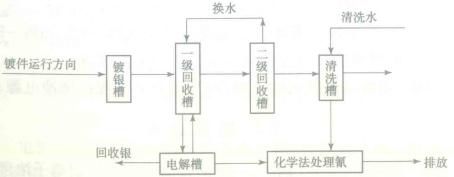

4.1.1 回收清洗法,可采用图4.1.1的基本工艺流程。工艺流程中的一级或二级回收槽的设置,应根据回收槽的最高允许浓度确定。回收液应回用。

图4.1.1回收清洗法的基本工艺流程

4.1.2 回收清洗法,镀件单位面积的清洗用水量宜小于100L/㎡。

4.2 连续逆流清洗法

4.2.1 连续逆流清洗法可采用图4.2.1的基本工艺流程。末级清洗槽废水浓度不得超过允许浓度。

图4.2.1 连续逆流清洗法的基本工艺流程

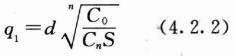

4.2.2 连续逆流清洗法的小时清洗用水量可按下式计算,并应以小时电镀镀件面积的产量进行复核,其镀件单位面积的清洗用水量应小于50L/㎡:

式中:q1——小时清洗水量(L/h);

d——单位时间镀液带出量(L/h);

n——清洗槽级数;

C0——电镀槽镀液中金属离子浓度(mg/L);

Cn——末级清洗槽废水中金属离子浓度(mg/L);

S——浓度修正系数,指每级清洗槽的理论计算浓度与实测浓度的比值。

4.2.3 浓度修正系数宜通过试验确定,当无试验条件时,可按表4.2.3的规定确定。

表4.2.3 浓度修正系数

清洗槽级数 | 1 | 2 | 3 | 4 | 5 |

浓度修正系数 | 0.90~0.95 | 0.70~0.80 | 0.50~0.60 | 0.30~0.40 | 0.10—0.20 |

4.2.4 连续逆流清洗的各级清洗槽之间应设置溢流挡板、溢流窄缝、溢流导管等防止水流短路的措施。清洗槽底部宜设置排空管。

4.3 间歇逆流清洗法

4.3.1 间歇逆流清洗法可采用图4.3.1的基本工艺流程。当末级清洗槽废水浓度达到允许浓度时,应逆流逐级全部换水或部分换水。

图4.3.1 间歇逆流清洗法的基本工艺流程

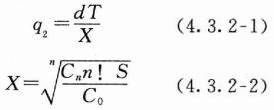

4.3.2 间歇逆流清洗法每清洗周期换水量可按下列公式计算,并应以每周期电镀镀件面积的产量进行复核,其镀件单位面积的清洗用水量的计算结果不应大于30L/㎡:

式中:q2——每清洗周期换水量(L);

X——镀件溶液带出量与换水量之比;

T——清洗周期(h);

n!——清洗槽级数阶乘;

S——浓度修正系数。

4.3.3 浓度修正系数宜通过试验确定,当无条件试验时,可按表4.3.3 的规定确定。

表4.3.3 浓度修正系数

清洗槽级数 | 1 | 2 | 3 | 4 | 5 |

浓度修正系数 | 0.90—0.95 | 0.70~0.80 | 0.50~0.60 | 0.30—0.40 | 0.20—0.25 |

4.4 反喷洗清洗法

4.4.1 反喷洗清洗法可采用图4.4.1的基本工艺流程。镀件每次浸洗后应用后一级槽的清洗水进行反喷洗,镀件从末级清洗槽提出时,宜用补充水喷洗。所有清洗和喷洗应采用自动控制,并应与电镀自动生产线相协调。

图4.4.1 反喷洗清洗法的基本工艺流程

4.4.2 反喷洗清洗法,镀件单位面积的清洗用水量宜通过试验确定,且不宜大于10L/㎡。

4.4.3 反喷洗清洗法的喷洗泵取水口高度宜设在槽体中下部。

4.5 超声波清洗法

4.5.1 超声波清洗采用的功率密度宜通过试验确定,也可按下式计算确定,且不宜小于0.5W/cm²。

ω=P/A (4.5.1)

式中:ω——功率密度(W/cm²);

P——发射功率(W);

A——发射面积(cm²)。

4.5.2 超声波发生器的发射功率宜通过试验确定,亦可按镀件清洗槽容积进行计算,其单位容积的发射功率值宜为15W/L。

.

5 化学处理法

5.1 含氰废水

5.1.1 化学法处理含氰废水宜采用碱性氯化法,其废水中氰离子的浓度不宜大于50mg/L。

5.1.2 采用碱性氯化法处理含氰废水时,应避免铁、镍离子混入含氰废水处理系统。

5.1.3 碱性氯化法处理含氰废水应采用二级氧化处理,当受纳水体的水质许可时,可采用一级氧化处理。

5.1.4 采用二级氧化处理含氰废水时,可采用图5.1.4的基本工艺流程。第一级氧化和第二级氧化所需氧化剂应分阶段投加。

图5.1.4 二级氧化处理含氰废水的基本工艺流程

ORP-氧化还原电位监测仪

5.1.5 采用一级氧化处理含氰废水时,可采用图5.1.5的基本工艺流程。采用间歇式处理,当设置两格反应沉淀池交替使用时,可不设调节池。

图5.1.5 一级氧化处理含氰废水的基本工艺流程

ORP-氧化还原电位监测仪

5.1.6 含氰废水经氧化处理后,应根据其含其他污染物的情况进行后续处理。

5.1.7 处理含氰废水的氧化剂可采用次氯酸钠、漂白粉和二氧化氯等。氧化剂的投入量应通过氧化还原电位控制;也可按氰离子与活性氯的质量比计算确定,采用一级氧化处理时,质量比宜为1:3~1:4;采用二级氧化处理时,质量比宜为1:7~1 : 8。

5.1.8 采用一级氧化处理含氰废水时,当采用次氯酸钠、漂白粉作氧化剂,反应过程pH值宜控制为10~11,当采用二氧化氯作氧化剂,反应过程pH值宜控制为11~11.5;当采用次氯酸钠、二氧化氯作氧化剂,反应时间宜为10min~15min,当采用漂白粉干投时,反应时间宜为30min~40min。采用二级氧化处理含氰废水,第二级氧化反应过程pH值宜控制为6.5~7.o,反应时间宜为10min~15min。

5.1.9 连续处理含氰废水时,反应pH值的控制和氧化剂的投药量应采用在线自动监控和自动加药系统,第一级氧化阶段氧化还原电位应为300mV~350mV,第二级氧化阶段氧化还原电位应为600mV~700mV。

5.1.10 反应池应采取防止有害气体逸出的封闭和通风措施。

5.2 含铬废水

I 铁氧体法处理含铬废水

5.2.1 铁氧体法处理含铬废水,其废水中六价铬离子浓度宜大于10mg/L。

5.2.2 采用间歇式处理含铬废水时,可采用图5.2.2的基本工艺流程。

图5.2.2 间歇式处理含铬废水的基本工艺流程

5.2.3 采用连续式处理含铬废水时,可采用图5.2.3的基本工艺流程。

图5.2.3 连续式处理含铬废水的基本工艺流程

5.2.4 处理含铬废水的还原剂应采用硫酸亚铁,且应采用湿投。

5.2,5 硫酸亚铁的投入量应按六价铬离子与七水合硫酸亚铁的重量比计算确定,并应符合下列规定:

1 当废水中六价铬离子浓度小于25mg/L时,应为1:40~1 : 50。

2 当废水中六价铬离子浓度为25mg/L~50mg/L时,应为1:35~1:40。

3 当废水中六价铬离子浓度为50mg/L~100mg/L时,应为1:30~1:35。

4 当废水中六价铬离子浓度大于100mg/L时,应为1:30。

5.2.6 处理含铬废水过程中的废水pH值,应符合下列规定:

1 投加硫酸亚铁前废水的pH值不宜大于6。

2 硫酸亚铁与废水混合反应均匀后,应将pH值调整至7~8。

5.2.7 向废水投加碱后应通入空气,并应符合下列规定:

1 当废水中六价铬离子浓度小于25mg/L时,应将废水与药剂搅拌均匀后,再停止通气。

2 当废水中六价铬离子浓度在25mg/L~50mg/L时,通气时间宜为5min~10min。

3 当废水中六价铬离子浓度大于50mg/I。时,通气时间宜为10min~20min。

4 每立方米废水所需的空气量宜为0.1m³/min~0.2m³/min。

5.2.8 用铁氧体法间歇式处理含铬废水时,经混合反应后的静止沉淀时间可采用40min~60min,相应的污泥体积宜为处理废水体积的25%~30%。

5.2.9 污泥转化成铁氧体的加热温度宜为70℃~80℃。采用间歇式处理时,宜将几次废水处理后的污泥排入转化槽后集中加热;当受条件限制时,可不设转化槽,每次废水处理后的污泥应在反应沉淀池内加热。

5.2.10 铁氧体法间歇式处理含铬废水的一个处理周期宜为2.0h~2.5h。

Ⅱ 亚硫酸盐还原法处理含铬废水

5.2.11 亚硫酸盐还原法处理含铬废水可采用图5.2.11的基本工艺流程。

图5.2.11 亚硫酸盐还原法处理含铬废水的基本工艺流程

5.2.12 含铬废水量小于40t/d,且含六价铬离子的浓度变化较大时,宜采用间歇式处理,当设置两格反应沉淀池交替使用时,可不设废水调节池,其固液分离方式宜采用静止沉淀。含铬废水量大于或等于40t/d,且含六价铬离子浓度变化幅度不大时,可采用连续式处理,固液分离方式宜采用斜管(板)沉淀池、气浮等设施。采用连续式处理含铬废水时,反应过程的pH值和氧化还原电位值应采用在线自动控制。

5.2.13 采用亚硫酸盐还原法处理含铬废水应符合下列规定:

1 废水反应的pH值宜为2.5~3,氧化还原电位宜小于300mV。

2 废水反应过程无在线自动监控和自动加药系统时,加药量可按六价铬离子与亚硫酸氢钠的质量比1:3.5~1:5投加。

3 亚硫酸盐与废水混合反应时间宜为15min~30min。

4 亚硫酸盐与废水混合反应均匀后,应加碱调整pH值至7~8。

5.2.14 采用亚硫酸盐间歇式处理含铬废水时,反应沉淀池的有效容积宜为3h~4h的平均废水量,反应后的沉淀时间宜为1.0h~1.5h,反应沉淀池应密封,并应设置通风装置。

Ⅲ 槽内处理法处理含铬废水

5.2.15 槽内处理法处理含铬废水的还原剂,宜采用亚硫酸氢钠或水合肼。

5.2.16 采用槽内处理法处理含铬废水的工艺流程应符合下列规定:

1 在酸性条件下以亚硫酸氢钠或水合肼为还原剂时,可采用图5.2.16-1的基本工艺流程。化学清洗槽宜根据还原剂失效控制的难易程度确定,可采用一级或两级。

图5.2.16-1 酸性条件下槽内法处理含铬废水的基本工艺流程

2 在碱性条件下以水合肼为还原剂时,可采用图5.2.16-2的基本工艺流程。

图5.2.16-2 碱性条件下槽内法处理含铬废水的基本工艺流程

5.2.17 化学清洗液中的还原剂浓度、pH值应符合下列规定:

1 当采用亚硫酸氢钠为还原剂时,清洗液中还原剂浓度宜为3g/L,pH值宜为2.5~3.0。

2 当采用水合肼(有效浓度40%)为还原剂时,化学清洗液中还原剂浓度宜为0.5g/L~1.0g/L。用于镀铬清洗时,溶液的pH值宜为2.5~3.0;用于钝化清洗时,溶液的pH值宜为8~9。

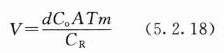

5.2.18 化学清洗槽的有效容积可按下式计算,并应满足镀件对槽体尺寸的要求:

式中:V——化学清洗槽有效容积(L);

d——单位面积镀液带出量(L/dm²);

Co——回收槽溶液中六价铬离子浓度(g/L);

A——单位时间清洗镀件面积(dm²/h);

T——使用周期,当采用亚硫酸氢钠为还原剂时,不宜超过72h;

n——还原1.0g六价铬离子所需的还原剂量,亚硫酸氢钠宜为3.0g~3.5g,水合肼(有效浓度40%)宜为2.0g~2.5g;

CR——-化学清洗液中的还原剂浓度。

5.2.19 失效溶液处理槽的容积可按化学清洗槽的容积确定。

5.3 含镉废水

5.3.1 化学法处理含镉废水时,宜采用氢氧化物沉淀。废水中镉离子浓度不宜大于50mg/L。

5.3.2 采用氢氧化物沉淀处理含镉废水时,其废水中不得含有氰化物。

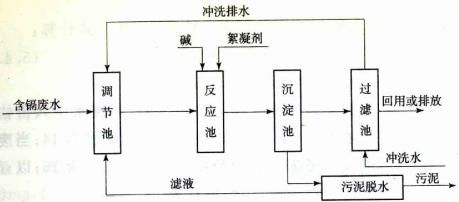

5.3.3 化学法处理含镉废水可采用图5.3.3的基本工艺流程。

图5.3.3 化学法处理含镉废水的基本工艺流程

5.3.4 废水反应的pH值应大于或等于11。反应的时间宜为10min~15min,反应池宜设置机械搅拌或水力搅拌。

5.4 混合废水

5.4.1 下列废水不得排入混合废水处理系统内:

1 含各种络合剂超过允许浓度的废水。

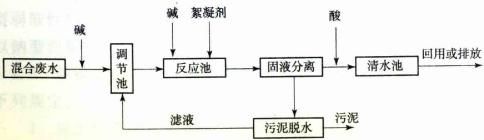

2 含各种表面活性剂超过允许浓度的废水。

5.4.2 化学法处理混合废水宜采用连续式处理,且可采用图5.4.2 的基本工艺流程。

图5.4.2 化学法处理混合废水的基本工艺流程

5.4.3 混合废水中含有镉、镍离子时,应采用二级处理,第一级处理过程中pH值应控制在8~9,第二级处理过程中pH值应控制在大于或等于11;混合废水中不含有镉、镍离子时,应采用一级处理。

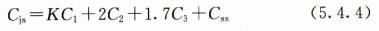

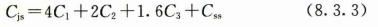

5.4.4 经化学法处理后废水中的污泥浓度可按下式计算:

式中:Cjs——废水中污泥浓度(mg/L);

K——系数。以硫酸亚铁为还原剂时,当废水中六价铬离子浓度等于或大于5mg/L时,K值宜为14;当废水中六价铬浓度小于5mg/L时,K值宜为16;以亚硫酸盐为还原剂时,K值宜为2;

C1——废水中六价铬离子浓度(mg/L),当废水中离子浓度小于5mg/L时,应以5mg/L计算;

C2——废水中铁离子总量(mg/L);

C3——废水中除铬和铁离子以外的金属离子浓度总和(mg/L);

Css——废水进水中的悬浮物浓度(mg/L)。

5.4.5 在混合废水化学处理过程中,可根据需要投加絮凝剂和助凝剂,其品种和投加量应通过试验确定。

.

6 离子交换处理法

6.1 含镍废水

6.1.1 离子交换法处理含镍废水,其镍离子浓度不宜大于200mg/L。

6.1.2 离子交换法处理含镍废水,应做到水的循环利用。循环水宜定期更换新水或连续补充新水,更换或补充的新水均应采用纯水。

6.1.3 用离子交换法处理含镍废水,宜采用图6.1.3的基本工艺流程。

图6.1.3 离子交换法处理含镍废水的基本工艺流程

6.1.4 阳离子交换剂宜采用凝胶型强酸性阳离子交换树脂、大孔型弱酸性阳离子交换树脂或凝胶型弱酸性阳离子交换树脂,并应以钠型树脂投入运行。

6.1.5 除镍阳柱的设计数据可按本规范附录B计算,并应符合下列规定:

1 树脂饱和工作周期可按表6.1.5的规定采用。

2 树脂层高度可按下列规定采用:

1)强酸性阳离子交换树脂(钠型)可采用0.5m~1.0m;

2)弱酸性阳离子交换树脂(钠型)可采用0.5m~1.2m。

表6.1.5树脂饱和工作周期

树脂种类 | 废水中镍离子 | 饱和工作周期(h) |

强酸性阳离子交换树脂 | 200~100 | 24 |

100~20 | 24~48 | |

<20 | 48 | |

弱酸性阳离子交换树脂 | 200~100 | 24 |

100~30 | 24~48 | |

<30 | 48 |

3 流速可按下列规定采用:

1)强酸性阳离子交换树脂宜小于或等于25m/h。

2)弱酸性阳离子交换树脂宜小于或等于15m/h。

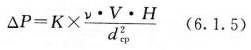

4 废水通过树脂层的水头损失可按下式计算:

式中:△P——树脂层的水头损失(m);

V——废水通过树脂层的流速(m/h);

H——树脂层高度(m);

dcp——树脂的平均直径(mm);

ν——水最低温度时的运动粘滞系数(cm²/s);

K——调整系数,取7~9。

6.1.6 除镍阳柱的饱和工作终点,应按进、出水中的镍离子浓度基本相等进行控制。

6.1.7 除镍阳柱的再生和淋洗采用强酸性阳离子交换树脂时,宜符合下列规定:

1 再生剂宜采用工业用无水硫酸钠。

2 再生液浓度宜为1.1mol/L~1.4mol/L,并宜采用纯水配制经沉淀或过滤后使用。

3 再生液用量宜为树脂体积的2倍。

4 再生液流出时的温度宜高于20℃。

5 再生液流速宜为0.3m/h~0.5m/h。

6 淋洗水质宜采用纯水。

7 淋洗水量宜为树脂体积的4倍~6倍。

8 淋洗流速开始时宜与再生流速相等,且宜逐渐增大到运行时流速。

9 淋洗终点宜以淋洗时进、出水中硫酸钠浓度相等进行控制。

10 反冲时树脂层膨胀率宜为30%~50%。

6.1.8 除镍阳柱的再生和淋洗采用弱酸性阳离子交换树脂时,宜符合下列规定:

1 采用再生剂时,宜符合下列规定:

1)再生剂宜采用化学纯硫酸。

2)再生液浓度宜为1.0mol/L~1.5mol/L,并采用纯水配制。

3)再生液用量宜为树脂体积的2倍。

4)再生液流速,顺流再生时宜为0.3 m/h~0.5m/h;循环顺流再生时宜为4.5m/h~5m/h,循环时间宜为20min~30min。

5)淋洗终点的pH值宜为4~5。

2 采用转型剂时,宜符合下列规定:

1)转型剂宜采用工业用氢氧化钠。

2)转型液浓度宜为1.0mol/L~1.5mol/L,并采用纯水配制。

3)转型液用量宜为树脂体积的2倍。

4)转型液流速宜为0.3m/h~0.5m/h。

5)淋洗终点的pH值宜为8~9。

6)反冲洗时树脂层膨胀率宜为50%。

6.1.9 回收的硫酸镍应经沉淀、过滤等预处理后回用于镀槽。

6.1.10 再生时的前期淋洗水应排至调节池,后期淋洗水可作为循环水的补充水用。

6.2 含金废水

6.2.1 用离子交换法处理氰化含金废水时,水不宜循环使用。含金废水中的氰化物,在排放前应按本规范第5.1节的规定进行处理。

6.2.2 用离子交换法处理含金废水,宜采用图6.2.2的基本工艺流程。

图6.2.2 离子交换法处理含金废水的基本工艺流程

6.2.3 阴离子交换剂应采用凝胶型强碱性阴离子交换树脂或大孔型强碱性阴离子交换树脂,且应以氯型投入运行。

6.2.4 当废水需进行预处理时,应选用树脂白球或不吸附废水中金离子的滤料。

6.2.5 除金阴柱的设计应符合本规范附录B的规定,并应符合下列规定:

1 树脂饱和工作周期,每年宜为1个~4个周期。

2 树脂层高度宜为0.6m~1.0m。

3 流速不宜大于15m/h。

4 除金阴柱直径宜为0.1m~0.15m。

6.2.6 除金阴柱的饱和工作终点,应按进、出水的含金浓度基本相等进行控制。

6.2.7 树脂交换吸附金达到饱和后,可送专门回收单位回收黄金。

6.2.8 处理镀金废水所用的水箱、水泵、管道等均应采用塑料制品。

.

7 电解处理法

7.1 含铬废水

7.1.1 电解法处理含铬废水时,六价铬离子浓度不宜大于100mg/L,pH值宜为4.0~6.5。

7.1.2 电解法处理含铬废水宜采用连续式,且可采用图7.1.2的基本工艺流程。

图7.1.2 电解法处理含铬废水的基本工艺流程

7.1.3 电解槽宜采用竖流式双极性电极,并应对槽体、电极板框等采取防腐和绝缘措施;电解槽和电源设备应可靠接地。

7.1.4 极板的材料可采用普通碳素钢钢板,其厚度宜为3mm~5mm,极板间净距可为5mm~10mm。

7.1.5 还原1g六价铬离子的铁极板消耗量可按4g~5g计算。

7.1.6 电解槽的电极电路应设置电流换向装置。

7.1.7 电解槽应按废水设计流量和废水中六价铬浓度选择,亦可按本规范附录C的规定设计。

7.1.8 用纯水作漂洗水的含铬废水,宜在废水进入电解槽前投加氯化钠,投入量宜为0.5g/L。

7.1.9 电解槽电能消耗值,当含六价铬浓度小于50mg/L时,处理每立方米废水应小于1.1kW·h;当含六价铬浓度在50mg/L~100mg/L时,处理每立方米废水应控制在1.1kW·h~2.5kW·h。

7.1.0 电解槽采用的最高直流电压,应符合现行国家标准《特低电压(ELV)限值》GB/T 3805中有关直流(无波纹)的稳态电压限值的规定。

7.1.11 电解槽的整流器选用时,应在计算的总电流和总电压值基础上增加30%~50%的备用量。

7.1.12 电解法处理含铬废水应设置固液分离装置,当采用沉淀池作为固液分离装置时,应符合下列规定:

1 沉淀前废水的pH值宜为7~9。

2 污泥体积可按处理废水体积的5%~10%计算。

7.1.13 当废水中六价铬离子浓度为100mg/L时,处理每立方米废水所产生的污泥干重可按1kg计算。

7.2 镀银废水

7.2.1 用电解法回收银时,一级回收槽内废水中银离子浓度宜控制在200mg/L~600mg/L。

7.2.2 用电解法处理氰化镀银废水时,可采用图7.2.2的基本工艺流程。

图7.2.2 电解法处理氰化镀银废水的基本工艺流程

7.2.3 当清洗槽排水中氰离子浓度超过排放标准时,应按本规范第5.1节的规定进行处理。

7.2.4 回收槽的补充水应采用纯水。

7.2.5 电解槽宜采用无隔膜、单极性平板电极电解槽或同心双筒电极旋流式电解槽。电解槽和电源设备应可靠接地。

7.2.6 电解槽的阴极材料可采用不锈钢,并宜设2套。阳极材料 应根据废水性质和电解槽形式确定。

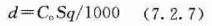

7.2.7 电解槽的选择宜根据每小时镀件带出槽液银(或氰)离子量确定。银(或氰)离子的带出量可按下式计算:

式中:d——银(或氰)离子带出量(g/h);

Co——镀液含有银(或氰)离子的浓度(g/L);

S——单位时间的镀件表面积(dm²/h);

q——镀件单位面积带出液量(mL/dm²),可按本规范附录A的规定确定。

7.2.8 电解槽阴极析出银量可按下式计算.并应大于每小时镀件带出槽液银离子量的1.3倍:

式中:Mχ——电解槽阴极析出银量(g/h);

I——采用电流值(A);

K——银的电化当量,K=4.025g/(A·h);

η——阴极电流效率,按设备给出值选择.宜为20%~50%。

7.2.9 电解槽的设计宜符合本规范附录C的规定。

7.2.10 电解法回收银的电源.可采用直流电源或脉冲电源。

7.3 镀铜废水

7.3.1 用电解法回收铜时,一级回收槽内废水中铜离子浓度宜控制在500mg/L~2000mg/L。

7.3.2 酸性镀铜废水用电解法回收铜时,可采用图7.3.2的基本工艺流程。

图7.3.2 电解法回收铜的基本工艺流程

7.3.3 当清洗槽排水铜离子浓度超过排放标准时,应采用化学法处理,并应符合本规范第5.4节的规定。

7.3.4 用电解法处理氰化镀铜废水时,可采用本规范第7.2.2条的规定,并应符合本规范第7.2.3条的规定。

7.3.5 电解槽宜采用无隔膜、单极性平板电极电解槽。电解槽的电源应采用直流电源。电解槽和电源设备应可靠接地。

7.3.6 电解槽的阳极材料宜采用不溶性材质,阴极材料可采用不锈钢板或铜板,并宜设置2套。

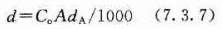

7.3.7 电解设备的选择宜根据每小时镀件带出槽液铜离子量确定。铜离子的带出量可按下式计算:

式中:d——铜离子带出量(g/h);

Co——镀液含有铜离子的浓度(g/L);

A——单位时间的镀件表面积(dm²/h);

dA——镀件单位表面带㈩液量(mL/dm²)。可按本规范附录A确定。

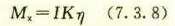

7.3.8 电解槽阴极析出铜量可按下式计算,并应大于每小时镀件带出槽液铜离子量的1.3倍:

式中:Mχ——电解设备阴极析出铜量(g/h);

I一采用电流值(A);

K——铜的电化当量,K=1.185g/(A·h);

η——阴极电流效率,按镀液成分和设备给出值选择,酸性镀铜时宜为60%~80%,氰化镀铜时宜为30%~40%。

7.3.9 电解槽的设计应符合本规范附录C的规定。

.

8 内电解处理法

8.1 连续式处理

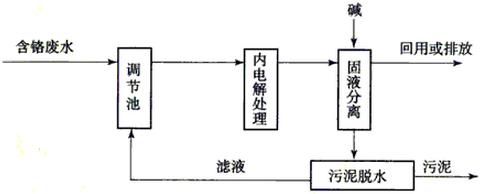

8.1.1 内电解法处理含铬废水,废水量大于40m³/d时,宜采用连续式处理工艺。

8.1.2 采用连续式处理工艺时,可采用图8.1.2的基本工艺流程。

图8.1.2 连续式内电解法处理含铬废水的基本工艺流程

8.1.3 采用连续式处理工艺时,进入处理系统的废水水质应符合表8.1.3的规定。

表8.1.3 处理系统进水水质(mg/L)

进水指标 | 六价铬 | 总铜 | 总锌 | 总镍 | 总铅 | 总磷 | pH |

限制浓度 | ≤100 | ≤100 | ≤30 | ≤100 | ≤20 | ≤20 | ≤6 |

注:pH值无量纲。

8.1.4 连续式处理系统在运行期间,应定时向内电解处理设备内通入压缩空气,气压宜为0.3MPa~0.7MPa;通气工作时间宜为1min~3min;脉冲频率宜为0.2/s~0.5/s;通气周期宜为1h~2h;压缩空气强度宜为15L/(㎡·s)~20L/(㎡·s)。

8.1.5 内电解设备的铸铁屑应定期进行气、水联合冲洗;气冲洗强度宜为15L/(㎡·s)~20L/(㎡·s);水冲洗强度宜为7L/(㎡·s)~14L/(㎡·s);冲洗时间宜为5min~10min,反冲洗周期宜为16h~32h,亦可通过试验确定。

8.1.6 内电解法处理电镀废水,铸铁屑的消耗速率应符合下列规定:

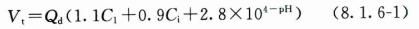

1 当进水的pH值小于或等于5时,可按下式计算:

式中:Vt——铁屑消耗速率(g/d);

Qd——日处理水量(m³/d);

C1——废水中六价铬离子浓度(mg/L);

Ci——废水中铜离子浓度(mg/L);

pH——废水进入设备前的pH值。

2 当进水的pH值大于5时,可按下式计算:

8.2 间歇式处理

8.2.1 内电解法处理含铬废水,当废水量小于或等于40m³/d时,宜采用间歇式处理工艺。

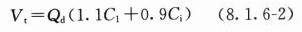

8.2.2 采用间歇式循环处理工艺时,可采用图8.2.2的基本工艺流程。

图8.2.2 间歇式内电解法处理含铬废水的基本工艺流程

8.2.3 采用间歇式处理工艺时,进入处理系统的废水水质应符合表8.2.3的规定。

表8.2.3 处理系统进水水质(mg/L)

进水指标 | 六价铬 | 总铜 | 总锌 | 总镍 | 总铅 | 总磷 | pH |

限制浓度 | ≤200 | ≤100 | ≤100 | ≤100 | ≤20 | ≤20 | ≤6 |

注:cpH值无量纲。

8.2.4 间歇式处理工艺,废水在内电解处理设备内的流速不宜低于20m/h。

8.2.5 间歇式处理工艺的调节池和反应池的有效容积不宜小于正常情况下日排水量的1/2。一个处理周期宜为3h~4h。

8.2.6 间歇式处理的反应终点应以六价铬达到排放标准为止。

8.3 工艺参数

8.3.1 采用内电解法废水处理工艺,废水与铸铁屑的接触反应时间不宜少于20min;铸铁屑的装填高度宜为1m~1.5m;铸铁屑粒径宜大于1mm。

8.3.2 内电解处理设备停止运行时,应保持设备内的水位浸没铸铁屑;遇有维修需排空设备内的废水时,其维修和注满水的总时间不应超过4h。

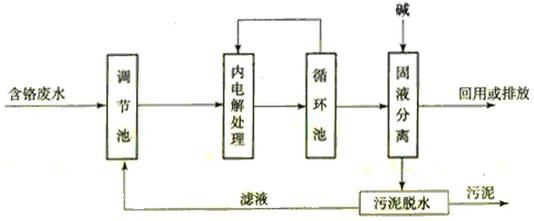

8.3.3 经内电解法处理后,废水中污泥浓度可按下式计算:

9 污泥处理

9.0.1 电镀废水处理时产生的污泥应进行脱水处理,污泥脱水后含水率宜小于80%。

9.0.2 污泥脱水前,宜经过试验和技术经济比较确定浓缩或投加絮凝剂。

9.0.3 脱水和浓缩过程产生的滤液应排至调节池。

9.0.4 污泥脱水方式可根据自然条件和污泥的特性、需脱水的程度、贮存、运输、综合利用等要求,经技术经济比较后确定。

9.0.5 当处理的废水量大于2m³/h时,污泥进入污泥脱水设备前,其含水率不宜大于98%。当处理的废水量小于或等于2m³/h时,混合液可直接进入压滤机进行脱水。

9.0.6 电镀废水处理所产生的污泥,应按现行国家标准《危险废物鉴别标准》GB 5085的有关规定进行危险特性鉴别。

9.0.7 一般污泥可按现行国家标准《一般工业固体废物贮存、处置场污染控制标准》GB 18599的有关规定处置。

9.0.8 属于危险废物的污泥,应在其收集、贮存的设施场所设置危险废物识别标志,并应按现行国家标准《危险废物贮存污染控制标准》GB 18597的有关规定贮存。

9.0.9 属于危险废物的污泥,其收集、转移、处置应按国家现行有关规定实施。

10 废水处理站设计

10.0.1 废水处理站位置的确定应符合下列规定:

1 宜靠近废水排出集中点,废水宜自流进入废水处理站。

2 站区地面标高应高出设计洪水水位。

3 处理后废水应有良好的排放条件。

4 应有良好的工程地质条件。

5 应有良好的卫生环境,建筑物应有良好的通风和采光条件,并应便于设立防护围墙。

6 站区的规划应与整个厂区的发展规划相协调。

10.0.2 废水处理站宜由处理间及其水池、控制室、化验室、药品库、污泥堆场等组成。

10.0.3 废水处理站的平面布置应符合下列规定:

1 水池及泵房宜设置在处理站站房内或附近。

2 废水流向应顺直。

3 建(构)筑物及设施的布置应紧凑,通道设置宜方便药剂和污泥的运送。

4 站内工艺设备应按废水处理流程和废水的性质分类布置,设备、装置排列应整齐合理,并应便于操作和维修。

10.0.4 废水处理站的安全设计应符合下列规定:

1 含氰废水调节池应加盖、加锁。

2 化学危险品应按现行国家标准《常用化学危险品贮存通则》GB 15603的有关规定贮存和保管,并应设置警示标志。

3 封闭水池应设置2个以上入孔。

4 废水处理的装置、构筑物等应设置操作平台和防护栏杆。

10.0.5 废水处理站应设废水调节池。调节池宜设计成2格,有效容积可按4h~8h的平均废水量计算,并应设置除油、清除沉淀物和漂浮物的设施。

10.0.6 废水处理站供电等级应采用与电镀车间相同的供电等级。

10.0.7 废水处理站宜配置常规的分析化验仪器。

10.0.8 电镀废水处理的装置、构筑物等均应根据其接触介质的性质、浓度和环境保护要求等具体情况,采取相应的防腐、防渗、防漏等措施。

10.0.9 当采用地下泵房时,应有良好的通风设施和防渗漏措施,并应设置集水坑和排水泵,地下泵房的高度不宜低于3.0m。

10.0.10 寒冷地区的废水处理站,其室外管道和装置应保温。

10.0.11 废水处理站的处理间、药品间等产生有害气体的场所,应设置通风、处理装置。

10.0.12 废水处理站宜设置污泥堆放场,堆放场应采取防雨措施,地坪应采取防渗漏和防腐蚀措施,其容积或面积可根据污泥外运条件确定。

附录A 镀件单位面积的镀液带出量

表A 镀件单位面积的镀液带出量

电镀方式 | 不同镀件形状的镀液带出量(mL/dm²) | |||

简单 | 一般 | 较复杂 | 复杂 | |

手工挂镀 | <2 | 2~3 | 3~4 | 4~5 |

自动线挂镀 | <1 | 1 | 1~2 | 2~3 |

滚镀 | 3 | 3~4 | 4~5 | 5~6 |

注:1 选用时可再结合镀件的排液时间、悬挂方式、镀液性质、挂具制作等情况确定;

2 表中所列镀液带出量已包括挂具的带出量;

3 表中所列滚镀的镀液带出量为滚筒起吊后停留25s的数据。

附录B 离子交换柱的设计

B.0.1 阴(阳)离子交换树脂单柱体积应按下式计算:

式中:V——阴(阳)离子交换树脂单柱体积(L);

Q——废水设计流量(m³/h);

μ——空间流速[L/L(R)/h)。

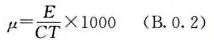

B.0.2 空间流速应按下式计算:

式中:E——树脂饱和工作交换容量[g/L(R)];

C——废水中金属离子浓度(mg/L);

T——树脂饱和工作周期(h)。

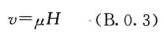

B.0.3 流速应按下式计算:

式中:υ——流速(m/h);

H——树脂层高度(m)。

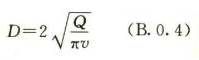

B.0.4 交换柱直径应按下式计算:

式中:D——交换柱直径(m)。

附录C 电解槽设计

C.1 含铬废水电解槽设计参数

C1.1 电流可按下式计算:

式中:I——计算电流(A);

KCr—— 1g六价铬离子还原为三价铬离子时所需的电量,宜通过试验确定,当无试验条件时,可采用4[A·h/g(Cr6+)]~5[A·h/g(Cr6+)];

Q——废水设计流量(m³/h);

C——废水中六价铬离子浓度(g/m³);

n——电极串联次数,n值应为串联极板数减1。

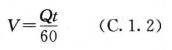

C1.2 电解槽有效容积可按下式计算,并应满足极板安装所需的空间要求:

式中:V——电解槽有效容积(m³);

t——电解时间,当废水中六价铬离子浓度小于50mg/L时,t值宜为5min~10min;当浓度为50mg/L~100mg/L时,t值宜为10min~20min。

C1.3 极板面积可按下式计算:

式中:F——单块极板面积(dm²);

α——极板面积减少系数,可采用0.8;

M1——并联极板组数(若干段为一组);

M2——并联极板段数(每一串联极板单元为一段);

JF——极板电流密度,可采用0.15A/dm²~0.3A/dm²。

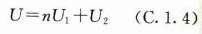

C1.1.4 电压可按下式计算:

式中:U——计算电压(V);

U1——极间电压降(V);

U2——导线电压降(V)。

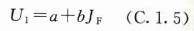

C1.5 极间电压降可按下式计算:

式中:U1——极间电压降,宜为3V~5V;

α——电极表面分解电压(V);

b——极间电压计算系数(V·dm²/A)。

C.1.6 电极表面分解电压和极间电压计算系数宜通过试验确定,当无试验条件时,电极表面分解电压可采用1V,极间电压可按表C.1.6的规定采用。

表C.1.6 极间电压计算系数

投加氯化钠浓度(g/L) | 温度 | 极距 | 电导率 | 极间电压计算系数 |

0.5 | 10~15 | 5 | — | 8.0 |

10 | — | 10.5 | ||

15 | — | 12.5 | ||

20 | — | 15.7 | ||

不投加氯化钠 | 13~15 | 5 | 400 | 8.5 |

600 | 6.2 | |||

800 | 4.8 | |||

10 | 400 | 14.7 | ||

600 | 11.2 | |||

800 | 8.3 |

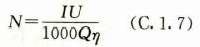

C1.1.7 电能消耗可按下式计算,并应符合本规范第7.1.9条的规定:

式中:N——电能消耗(kW·h/m³);

η—整流器效率,当无实测数据时,可采用0.8。

C.2 含银废水电解槽设计参数

C.2.1 电极间的净距,当为平板电极时,可采用10mm~20mm;当为同心双筒电极时,可采用10mm。

C.2.2 电解槽内废水宜采用快速循环,废水通过电极间的最佳流速应根据能提高极限电流密度及降低能耗的原则确定,平板电极宜为300m/h~900m/h;同心双筒电极宜为300m/h~1200m/h。

C.2.3 阴极电流密度应根据废水含银离子浓度等因素确定,并应符合下列规定:

1 当废水中银离子浓度大于400mg/L时,可采用0.10A/dm²~0.25A/dm²。

2 当废水中银离子浓度小于或等于400mg/L时,可采用0.10A/dm²~0.03A/dm²。

C.2.4 电解槽回收银的极间电压可采用1V~3V。

C.3 含铜废水电解槽设计参数

C.3.1 平板电极间的净距可采用15mm~20mm。

C.3.2 阴极电流密度应根据废水含铜离子浓度等因素确定,并应符合下列规定:

1 当废水中铜离子浓度大于700mg/L时,可采用0.5A/dm²~1.0A/dm²。

2 当废水中铜离子浓度小于或等于700mg/L时,可采用0.1A/dm²~0.5A/dm²。

C.3.3 电解槽回收铜的极间电压可采用3V~4V。

引用标准名录

《特低电压(ELV)限值》GB/T 3805

《危险废物鉴别标准》GB 5085

《危险废物贮存污染控制标准》GB 18597

《常用化学危险品贮存通则》GB 15603

《一般工业固体废物贮存、处置场污染控制标准》GB 18599

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。