标准规范下载简介

在线阅读

中华人民共和国国家标准

硫酸、磷肥生产污水处理设计规范

Code for design of wastewater treatment in sulfuric acid and phosphate fertilizer production

GB 50963-2014

主编部门:中国工程建设标准化协会化工分会

批准部门:中华人民共和国住房和城乡建设部

施行日期:2014年8月1日

中华人民共和国住房和城乡建设部公告

第299号

住房城乡建设部关于发布国家标准《硫酸、磷肥生产污水处理设计规范》的公告

现批准《硫酸、磷肥生产污水处理设计规范》为国家标准,编号为GB 50963-2014,自2014年8月1日起实施。其中,第12.2.1、12.2.3条为强制性条文,必须严格执行。

本规范由我部标准定额研究所组织中国计划出版社出版发行。

中华人民共和国住房和城乡建设部

2014年1月9日

前言

本规范是根据住房城乡建设部印发的《2010年工程建设标准规范制订、修订计划(第二批)》(建标[2010]43号)的要求,由中国石油和化工勘察设计协会和中国石化集团南京工程有限公司会同有关单位共同编制完成。

在本规范的编制过程中,规范编制组进行了广泛的调研,认真总结了我国二十多年来硫酸、磷肥生产污水处理的科研、设计和运行管理方面的实践经验,在广泛征求意见的基础上,经审查定稿。

本规范共分12章,主要技术内容包括:总则,术语,污水处理系统,硫酸生产污水处理工艺,磷肥生产污水处理工艺,污水处理站(场)的选址及布置,污水处理主要设施,药剂制备系统,管道设计,监测与控制,节水、节能与环境保护,安全与卫生。

本规范中以黑体字标志的条文为强制性条文,必须严格执行。

本规范由住房城乡建设部负责管理和对强制性条文的解释,由中国工程建设标准化协会化工分会负责日常管理,由中国石化集团南京工程有限公司负责具体技术内容的解释。执行过程中如有意见和建议,请寄送中国石化集团南京工程有限公司(地址:江苏省南京市江宁区科建路1189号,邮政编码:211100),以便今后修订时参考。

本规范主编单位、参编单位、参加单位、主要起草人和主要审查人:

主编单位:中国石油和化工勘察设计协会

中国石化集团南京工程有限公司

参编单位:东华工程科技股份有限公司

中国五环工程有限公司

贵州东华工程股份有限公司

瓮福(集团)有限责任公司磷肥厂

哈尔滨工业大学深圳研究生院

参加单位:江苏舜天机械机电工程有限公司

主要起草人:蒋少军 韩玲 俞守业 贾秀芹 张俊 刘彩珍 张道马 梁永祥 耿思清 李继 杨毅

主要审查人:毕喜成 蒋晓明 韩艳萍 伍芬元 胡连江 吴桂荣 孙国超 张一麟 沙业汪 王丽琼

1 总 则

1.0.1 为保护水环境,节约水资源,防止硫酸、磷肥生产污水排放引起的水体污染,使硫酸、磷肥生产污水处理工程设计安全可靠、技术先进、经济合理,制定本规范。

1.0.2 本规范适用于新建、改建和扩建的硫酸、磷肥生产污水处理工程的设计,不适用于石油、天然气、炼焦、电力等工业产生的含硫烟气制酸的污水处理工程设计。

1.0.3 硫酸、磷肥生产污水处理工程设计应贯彻综合利用、节能降耗、节水减排的原则。

1.0.4 硫酸、磷肥生产污水处理工程应与主体工程同时设计、同时施工、同时投产使用。

1.0.5 硫酸、磷肥生产污水处理工程设计应结合工程情况,在成熟、可靠的前提下,积极采用经生产实践验证的新工艺、新设备、新材料。

1.0.6 硫酸、磷肥生产污水处理工艺在无成熟经验时,应通过试验验证确定工艺流程及设计参数。

1.0.7 硫酸、磷肥生产污水采用分质和分级处理时,处理工艺应根据污染物的特性以及处理要求确定。处理设施宜分区、分类集中设置。

1.0.8 硫酸、磷肥生产污水处理后的排放水水质应符合现行国家标准《硫酸工业污染物排放标准》GB 26132、《磷肥工业水污染物排放标准》GB 15580、《铅、锌工业污染物排放标准》GB 25466、《铜、镍、钴工业污染物排放标准》GB 25467的有关规定和环境影响评价报告书(表)及批复文件的要求。

1.0.9 硫酸、磷肥生产污水处理工程的设计,除应符合本规范外,尚应符合国家现行有关标准的规定。

2 术 语

2.0.1 硫酸生产污水 wastewater from sulfuric acid production

硫酸生产过程中产生的污水。

2.0.2 磷肥生产污水 wastewater from phosphate fertilizer production

磷肥生产过程中产生的污水以及磷石膏渣场的排水。

2.0.3 分质处理 separated treatment

根据硫酸、磷肥生产污水不同的水质特性,采用不同的处理工艺。

2.0.4 分级处理 stage treatment

根据硫酸、磷肥生产污水污染物浓度的高低采取的分级处理工艺。

2.0.5 酸性污染区域 acid contaminated area

硫酸、磷肥生产装置中受到酸性物质污染的区域。

2.0.6 间断小时排水量 intermittent hourly effluent quantity

硫酸、磷肥生产装置的间断排水量按历时折算最大一组的小时排水量。

.

3 污水处理系统

3.1 一般规定

3.1.1 生产过程的排水应遵循以下原则:

1 清污分流,污污分流;

2 分质处理,重复利用。

3.1.2 污水处理系统应满足稳定运行的要求,污水量操作弹性范围宜取最高日平均时流量的60%~115%。

3.1.3 污水处理站(场)应设置调节池及事故池。

3.1.4 污水处理站(场)各处理设施应设置排净设施,其排净液不得直接排放。

3.1.5 寒冷地区污水处理站(场)的设计应采取防冻、保温及采暖措施。

3.1.6 排往化工园区、城镇污水处理厂等公共污水处理系统的污水,其水质应符合现行国家标准《硫酸工业污染物排放标准》GB 26132、《磷肥工业水污染物排放标准》GB 15580、《铅、锌工业污染物排放标准》GB 25466、《铜、镍、钴工业污染物排放标准》GB 25467中间接排放限值的规定以及现行行业标准《污水排入城镇下水道水质标准》CJ 343的接管要求。

3.1.7 硫酸、磷肥生产企业的生活污水不应与硫酸、磷肥生产污水合并处理。

3.1.8 调节池的容积宜根据进水水量、水质变化资料来确定。当无法取得资料时,调节池的容积宜按8h~12h最高日平均时污水量确定。

3.1.9 污水处理站(场)事故池的容积可按12h~24h最高日平均时污水量来确定。

3.1.10 沉淀池(槽)设计参数宜根据污泥沉降试验确定,当不具备试验条件时,竖流式沉淀池(槽)污泥沉降速度宜为0.10mm/s~0.30mm/s,幅流式沉淀池水力负荷宜为0.6m³/(㎡·h)~1.0m³/(㎡·h)。

3.1.11 沉淀池(槽)底部应设置污泥回流设施使污泥回流至絮凝池(槽),其回流比宜为10%。

3.1.12 含砷、铅及其他重金属污染物的硫酸生产污水,当其水质符合现行国家标准《硫酸工业污染物排放标准》GB 26132、《铅、锌工业污染物排放标准》GB 25466和《铜、镍、钴工业污染物排放标准》GB 25467的规定时,可与磷肥生产污水合并处理。

3.2 设计水量、水质

3.2.1 污水处理站(场)的设计规模应按最高日平均时污水量确定,污水量应包括:最高日平均时生产污水量、初期污染雨水量和未预见污水量。各种污水量的确定应符合下列规定:

1 最高日平均时生产污水量应按各生产装置最大连续小时排水量与经调节后的间断小时排水量之和确定;

2 初期污染雨水量宜按酸性污染区域面积与15mm~30mm降水深度的乘积计算,初期污染雨水量应根据初期污染雨水总量和污染雨水收集池排净时间确定,初期污染雨水收集池的有效容积不应小于初期污染雨水总量,排净时间宜为72h~120h;

3 未预见污水量宜按最高日平均时生产污水量的10%~20%计算。

3.2.2 污水处理构筑物及设施的设计流量宜按最高日平均时流量确定。

3.2.3 污水处理站(场)设计水质应按各装置最高日平均时污水量和水质加权平均计算确定,当设计资料不齐全时,可按同类企业的运行水质确定。

.

4 硫酸生产污水处理工艺

4.1 一般规定

4.1.1 硫酸生产污水处理工艺应根据硫酸生产原料的特点、污水水量、水质特性及处理出水要求,并结合当地自然条件,经过技术经济比较后确定。

4.1.2 含砷、铅及其他重金属污染物的硫酸生产污水应在车间内单独进行预处理,其排出水水质应符合现行国家标准《污水综合排放标准》GB 8978中第一类污染物的排放标准。

4.1.3 硫酸装置净化系统产出的稀硫酸和酸泥宜综合利用。

4.1.4 硫酸生产污水经处理后宜回到硫酸装置中循环利用。矿渣增湿器除尘设施洗涤水宜单独处理后循环使用。

4.1.5 硫酸尾气脱硫吸收后的尾液应综合利用,且不应进入污水处理站(场)。

4.1.6 以硫铁矿和冶炼烟气为原料的硫酸装置的污水处理站(场)应设置开车事故水池。开车事故水池的容积宜按24h~48h开车排水流量确定。开车事故水池可作为污水处理站(场)的事故池使用。

4.1.7 中和、沉淀处理单元不宜少于两个系列,且每个系列应能独立运行。

4.2 处理工艺与控制参数

4.2.1 硫酸生产污水处理工艺、控制参数宜通过试验确定,当不具备试验条件时,处理工艺、控制参数宜符合下列规定:

1 含砷浓度不大于4mg/L的污水宜采用石灰或电石渣一级中和处理工艺,中和后的pH值宜为6~9;

2 含砷浓度大于4mg/L且不大于100mg/L的污水宜采用石灰或电石渣二级中和、氧化、沉淀处理工艺,除砷剂宜采用硫酸亚铁,控制参数宜符合下列规定:

1)第一级中和后的pH值宜为3~4,Fe/As摩尔比宜为2~4;

2)第二级中和后的pH值宜为7~8,Fe/As摩尔比宜为20。

3 含砷浓度大于100mg/L且不大于500mg/L的污水宜采用石灰或电石渣三级中和、氧化、沉淀处理工艺,除砷剂宜采用硫酸亚铁,控制参数宜符合下列规定:

1)第一级中和后的pH值宜为2;

2)第二级中和后的pH值宜为3~4,Fe/As摩尔比宜为2~4;

3)第三级中和后的pH值宜为7~8,Fe/As摩尔比宜为20。

4 含砷浓度大于500mg/L的污水宜采用石灰铁盐法及硫化钠法组合处理工艺。采用硫化钠除砷反应停留时间不宜少于2h,反应pH值宜为1.5~2.0,氧化还原电位宜小于50mV。

4.2.2 以硫化氢为原料生产硫酸的污水宜选用氢氧化钠作中和药剂。

4.2.3 中和反应搅拌方式宜采用机械搅拌,机械搅拌型式宜采用折叶桨搅拌机,搅拌机叶轮的外缘线速度宜为2m/s~4m/s,转速宜为30r/min~60r/min。

4.2.4 采用石灰或电石渣为中和剂时,对于冶炼烟气制酸污水,每级中和反应时间不宜少于1.0h,对于其他原料的硫酸生产污水,每级中和反应时间不宜少于0.5h。

4.2.5 氧化池(槽)的搅拌方式宜采用机械搅拌,辅助空气氧化。机械搅拌的设计参数应符合本规范第4.2.3条的规定,空气用量应满足氧化反应所需要的氧气量,可按下式计算:

式中:Gs——标准状态(0.1MPa、20℃)下的空气用量(m³/h);

Os——标准状态下的污水需氧量(kg/h);

0.28——标准状态下每立方米空气中的含氧量(kg/m³);

EA——氧的利用率(%)。

4.2.6 氧化反应时间应通过试验确定。当不具备试验条件时,每级氧化反应时间不宜少于0.5h。

4.2.7 絮凝反应时间宜取10min~20min。絮凝反应宜采用机械搅拌,搅拌机叶轮的外缘线速度宜为1m/s~2m/s,搅拌机的转速宜为15r/min~30r/min。

.

5 磷肥生产污水处理工艺

5.1 一般规定

5.1.1 磷肥生产污水处理工艺应根据磷肥品种、污水水量、水质特性及处理出水要求,结合当地自然条件,经过技术经济比较后确定。

5.1.2 磷铵生产装置产生的氨氮污水应回用到磷铵生产系统中。

5.1.3 以硫酸钠和氟硅酸为原料生产氟硅酸钠的污水宜回收利用。

5.2 处理工艺与控制参数

5.2.1 磷肥生产污水处理工艺、控制参数宜通过试验确定,当不具备试验条件时,处理工艺、控制参数宜符合下列规定:

1 含氟浓度不大于1000mg/L的污水宜采用二级中和、二级絮凝沉淀法处理工艺。一级中和后的pH值宜为3~5,二级中和后的pH值宜为6~9;

2 含氟浓度大于1000mg/L的污水宜采用二级中和、二级絮凝沉淀以及出水加酸回调法处理工艺。一级中和后的pH值宜为3~5,二级中和后的pH值不宜小于12,出水加酸回调后的pH值宜为6~9;

3 氟硅酸钠生产污水可采用三级中和、三级絮凝沉淀,最后一级中和出水加酸回调法处理工艺。一级中和后的pH值宜为3~5,二级中和后的pH值宜为6~9,三级中和后的pH值不宜小于12,出水加酸回调后的pH值宜为6~9。

5.2.2 当中和池(槽)采用机械搅拌时,设计参数应符合本规范第4.2.3条的规定。

5.2.3 中和池(槽)的数量每级不宜少于2个,每级中和反应时间不宜少于1h。

5.2.4 中和池(槽)后宜设置絮凝池(槽)。絮凝反应时间宜根据试验确定,也可根据同类型污水处理运行经验数据选取,在无资料时,宜取20min~30min。絮凝反应宜采用机械搅拌,搅拌机的设计参数应符合本规范第4.2.7条的规定。

.

6 污水处理站(场)的选址及布置

6.1 选 址

6.1.1 污水处理站(场)的选址原则应根据处理工艺及流程的要求,结合地形、地质、气象条件、防火、卫生防护距离等因素,经技术经济综合比较后确定。

6.1.2 污水处理站(场)宜位于厂区或生活区全年最小频率风向的上风侧,宜紧邻工艺装置主要污水排放工段布置,并符合地方环境保护主管部门的要求。

6.1.3 污水排放口的设置应符合现行国家标准《化工建设项目环境保护设计规范》GB 50483的有关规定,并应符合当地环境保护、规划等部门的要求。

6.2 布 置

6.2.1 根据污水处理工艺的特点,污水处理站(场)宜划分为药剂制备区、中和处理区、污泥处理区、辅助生产区及管理区。新建工程平面布置宜适当留有改、扩建的余地。

6.2.2 污水处理站(场)内的办公室、控制室及分析室宜位于全年最大频率风向的上风侧。

6.2.3 污水处理站(场)处理构筑物的高程布置应充分利用自然地形,污水的输送宜采用重力流,各构筑物的高程和连接管(渠)的水头损失应根据水力计算确定,并应留有10%~20%的余量。

6.2.4 配电间宜紧邻用电负荷中心,并应远离石灰仓储间。

6.2.5 石灰储存及化灰系统应紧邻中和系统布置,控制室、分析室与化灰、中和系统之间宜用绿化带隔开。

6.2.6 污水处理站(场)的绿化应高于全厂绿化的标准,绿化面积不宜小于污水处理站(场)总面积的30%。

6.2.7 污水处理站(场)每个区域之间的车行道、人行道宜隔开,建(构)筑物之行道的管架净空高度不应小于4.5m。

6.2.8 应设置临时堆场堆放硫酸生产污水处理系统中产生的含砷、含重金属废渣,临时堆场不应露天布置。

6.2.9 酸、碱贮存区应设置围堰,并应进行防腐处理,围堰的容积应大于最大贮罐的容积。

6.2.10 药剂的储存应符合下列规定:

1 化学药剂宜集中管理和储存,药剂仓库可与加药间合建;

2 药剂堆存区域的地面宜高出加药间地面0.2m~0.3m,且地面和墙裙应进行防腐、防潮的处理;

3 药剂储存量应根据药剂使用量、市场供应和运输条件确定,宜按7d~15d最大日用药量确定。固体药剂堆放高度宜为1.5m~2.0m。

.

7 污水处理主要设施

7.1 调节设施

7.1.1 硫酸、磷肥生产污水处理的调节池不宜少于2格,且每格应能单独运行。

7.1.2 调节池宜采用机械搅拌,机械搅拌设施应进行防腐蚀处理。

7.1.3 调节池、事故池内壁可采用碳砖、耐酸砖、花岗岩等防腐材料。

7.2 中和反应与絮凝反应设施

7.2.1 中和池(槽)、絮凝池(槽)可采用钢筋混凝土结构或钢制结构。钢筋混凝土池内壁可采用碳砖、耐酸砖、花岗岩等防腐材料,钢制结构可采用衬胶或衬玻璃钢。

7.2.2 中和池(槽)、絮凝池(槽)应设置搅拌设施。搅拌设施宜采用桨式或框式机械搅拌机,搅拌机的材质可采用钢衬胶或316L不锈钢。

7.2.3 中和池(槽)、絮凝池(槽)顶超高不应小于0.5m,其最低液位应满足配套搅拌设施安全运行的要求。

7.3 沉淀及过滤设施

7.3.2 竖流式沉淀池(槽)可采用钢筋混凝土结构或钢结构,辐流式沉淀池宜采用钢筋混凝土结构。钢筋混凝土沉淀池内壁防腐可衬玻璃钢或贴耐酸砖,钢结构沉淀槽内壁防腐可衬玻璃钢或衬胶,沉淀池内部设施及构件应进行防腐蚀处理。

7.3.3 竖流式沉淀池(槽)的有效沉降面积应按下式计算:

式中:A——沉淀池(槽)有效沉降面积(㎡);

Q——设计污水量(m³/h);

U——污泥沉降速度(mm/s);

K——沉淀池(槽)中因上升水流等分布不均匀的修正系数,宜取0.5~0.7。

7.3.4 辐流式沉淀池的有效沉降面积应按下式计算:

式中:q——表面水力负荷[m³/(㎡·h)],宜取0.6m³/(㎡·h)~1.0m³/(㎡·h)。

7.3.5 沉淀池(槽)的排泥方式可采用重力排泥或泵抽吸排泥,污泥泵应选用防腐、耐磨泵。

7.3.6 硫酸生产污水处理的固液分离可采用膜过滤器。膜过滤器选型应根据水量、进出水水质、膜的通量、单根膜滤袋的面积等参数确定。膜过滤器膜的材质宜采用膨化聚四氟乙烯(PTFE),壳体宜采用碳钢衬胶。

7.3.7 过滤设备的选择宜符合下列规定:

1 进水悬浮物浓度小于300mg/L时,宜采用砂过滤器;

2 进水悬浮物浓度为300mg/L~1000mg/L时,宜采用膜过滤器;

3 进水悬浮物浓度大于1000mg/L时,宜先沉淀再采用膜过滤器。

7.4 污泥处理设施

7.4.1 日处理污泥量较少的污泥处理设施可选用板框、厢式压滤机;日处理污泥量较大的污泥处理设施可选用折带式真空转鼓脱水机、离心机、带式过滤机。

7.4.2 进入脱水设备的污泥含水率不宜大于95%。污泥脱水设备的处理能力应通过污泥脱水试验确定,当无试验数据时,污泥脱水负荷的选取宜符合下列规定:

1 带式过滤机污泥脱水负荷以干基计宜为160kg/(m·h)~200kg/(m·h);

2 板框压滤机污泥脱水负荷以干基计宜为5kg/(㎡·h)~15kg/(㎡·h)。

7.4.3 脱水后的泥饼含水率不宜大于80%。

7.4.4 污泥脱水机的过流部件应选用耐腐蚀材料。

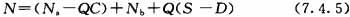

7.4.5 污泥量应按下式计算:

式中:N——以干基计污泥量(kg/h);

Na——中和反应产生沉淀物的理论计算量(kg/h);

C——中和反应产生的沉淀物在水中的溶解盐含量(kg/m³);

Nb——中和药剂中的不溶性杂质含量(kg/h);

S——中和前污水悬浮物含量(kg/m³);

D——沉淀后排放水中带走的悬浮物含量(kg/m³)。

.

8 药剂制备系统

8.1 一般规定

8.1.1 硫酸、磷肥生产污水一级中和药剂可采用石灰、石灰石、电石渣,二、三级中和药剂可采用石灰、电石渣。

8.1.2 采用石灰为中和药剂时,宜采用湿法投加,石灰乳以氧化钙计的投加浓度宜为5%~10%。

8.1.3 硫酸、磷肥生产污水的絮凝剂可采用聚丙烯酰胺(PAM)、聚合氯化铝(PAC)、聚合硫酸铝(PAS)或聚合硫酸铁(PFS)。聚丙烯酰胺(PAM)絮凝剂应选用阴离子型,配制浓度不宜大于0.2%,硫酸污水的投加量宜为5mg/L~8mg/L,磷肥污水的投加量宜为5mg/L~10mg/L;聚合氯化铝(PAC)的配制浓度宜为5%~10%,投加量宜为15mg/L~50mg/L。

8.1.4 采用硫酸亚铁或硫化钠作除砷剂时,配制浓度宜为10%。

8.2 中和药剂配制

8.2.1 石灰乳制备系统的设计规模应根据石灰的用量及来源确定。当石灰的用量不大于8t/d时,宜采用间断配制方式,可采用熟石灰粉加水制备;当石灰的用量大于8t/d时,宜采用连续配制方式,可先采用球磨机研磨,再加水制备或采用消石灰机制备。

8.2.2 石灰石宜用于初级中和,石灰石的投加方式可采用干投或湿投。

8.2.3 生石灰的储存方式宜采用干法储存。干法储存宜采用密封仓储存的方式。生石灰的储量应按当地供应、运输等条件确定,并宜按7d~10d的最大日用量计算。

8.2.4 生石灰输送至密封仓时,宜采用斗式提升机输送或气力输送,投料系统宜采用机械投料方式,密封仓、输送系统及投料系统应密闭,并应设置除尘系统。

8.2.5 消化后的石灰乳应过滤除砂,浓浆槽的石灰乳控制浓度以氧化钙计宜为20%~30%,石灰乳贮槽控制浓度以氧化钙计宜为5%~10%。石灰乳贮槽应设置两座,以便交替使用。

8.2.6 石灰作为中和药剂时,其用量应按下式计算:

式中:Nz——石灰用量(t/d);

Ns——石灰理论计算用量(t/d);

b——以氧化钙计的石灰纯度(%);

K——反应不均匀系数,宜取1.10~1.40。

8.2.7 石灰乳贮槽的总有效容积应按下式计算:

式中:V——石灰乳储槽总有效容积(m³);

d——石灰乳的密度(t/m³),宜取1.05t/m³~1.08t/m³;

c——以氧化钙计石灰乳的浓度(%),宜取5%~10%;

a——每天配制的次数。

8.2.8 浓浆槽及石灰乳槽宜采用框式机械搅拌,搅拌机转速不宜大于30r/min。

8.2.9 石灰乳可采用石灰乳泵直接投加,也可采用高位石灰乳计量槽重力自流投加。

8.3 絮凝剂、除砷剂的配制

8.3.1 絮凝剂、除砷剂的配制次数宜每班1次。

8.3.2 固体药剂投加可采用人工上料或机械输送上料。溶解槽可兼作溶液槽,溶液槽应设置备用槽。

8.3.3 聚丙烯酰胺(PAM)、聚合氯化铝(PAC)絮凝剂的溶解槽、溶液槽宜采用玻璃钢材质,其搅拌机宜采用不锈钢材质。硫酸亚铁或硫化钠的溶解槽、溶液槽可采用钢衬胶或玻璃钢材质,其搅拌机宜采用不锈钢材质。

8.3.4 溶解池设置在地下时,宜采用钢筋混凝土池体,内壁防腐宜采取衬玻璃钢、贴耐酸砖等措施,池顶应高出地面0.2m,底部坡度不宜小于2%,池底应有排渣口。

8.3.5 投药设备宜采用计量泵。

8.3.6 加药间药剂制备和投加区应设置围堰或集水池,其容积应大于最大贮槽的容积。

.

9 管道设计

9.1 管道布置

9.1.1 污水处理站(场)内的主要管道应根据污水处理站(场)的总平面布置并结合远期规划统一布置。构筑物分期施工时,管道布置应满足分期施工的要求,并合理设置超越管。

9.1.2 污水处理站(场)的排水管出水口受接纳水体水位顶托时,应设置防倒灌的设施。

9.1.3 输送污水、污泥、石灰乳的压力流管道的敷设,应避免出现气袋、液袋,当不可避免出现气袋、液袋时,应在气袋部位设置排气阀,在液袋部位设置排净阀。

9.1.4 污水管道、石灰乳管道不宜埋地敷设。

9.1.5 管道上的阀门、仪表应安装在便于操作、拆卸和维护的位置,仪表应便于观察。

9.1.6 污泥输送管道的转弯半径不宜小于管径的4倍。自流管道敷设坡度宜为3%~5%。有压力的水平管的坡度不宜小于0.5%,并坡向输送方向。石灰乳管道的转弯半径不宜小于管径的5倍,管道坡度不宜小于1.2%。

9.1.7 输送石灰乳、污泥的压力流管道应在管道的弯头、三通及变径的适当位置设置水或空气的接入口,且应在管道的适当位置设置放空的设施。在污水管道的适当位置,应留有吹扫和冲洗接口。

9.1.8 中和后的污水管内液体的流速不宜小于1.0m/s。污泥管内介质的流速不宜小于1.5m/s,且最小管径不宜小于100mm。石灰乳管内介质的流速不宜小于0.8m/s,管径不宜小于40mm,管件宜采用法兰连接。

9.2 管道材料

9.2.1 管道的材料选择应结合介质的特性、输送压力、敷设方式等因素确定。

9.2.2 硫酸、磷肥生产污水处理管道材料的选择应符合下列规定:

1 石灰乳管可采用碳钢管或塑料管;

2 生产污水管可采用钢衬塑管、钢衬胶管或塑料管;

3 加药管可采用不锈钢管或塑料管;

4 酸性污泥管不应采用碳钢管。

.

10 监测与控制

10.1 监 测

10.1.1 污水处理站(场)进、出水应设置计量及监测设施。监测仪表的设置应符合下列规定:

1 硫酸、磷肥生产污水处理站(场)进、出水总管(渠)应设置流量、pH值在线监测仪表;

2 其他污染物项目的监测应根据项目环境影响评价书(表)的要求设置。

10.1.2 进、出污水处理站(场)的其余物料的管道应设置流量在线监测仪表。

10.1.3 各级处理构筑物的出口处应设置取样口,并应考虑取样点处的排水收集。

10.1.4 硫酸、磷肥污水处理站(场)的水质分析项目与分析方法应符合有关国家标准的规定。

10.1.5 污水处理分析化验项目及分析频率的确定应符合下列规定:

1 分析化验项目应根据生产硫酸、磷肥所用的原料种类和执行的排放标准决定,总进水和总出水的pH值、悬浮物、砷、氟化物、硫化物、铅、总磷、铜、镍、锌、镉、铬应每天分析一次;

2 每级中和池(槽)构筑物进出水的pH值应两小时分析一次;

3 污泥含水率和滤液含固量应根据生产需要确定分析频率;

4 污泥的重金属离子应做不定时分析,工艺原料发生变化时应重新分析。

10.2 控 制

10.2.1 污水处理站(场)宜集中控制,并应与全厂控制系统连接。

10.2.2 主要设备的运行状态宜在控制室显示,并可进行远程控制。

10.2.3 仪表选型应根据污水特性、工艺流程、运行管理和管道敷设条件等因素确定,并宜与全厂仪表控制系统相统一。

10.2.4 污水管、药剂管、污泥管的流量参数宜集中显示。

10.2.5 调节池、污泥池、回用水池、溶液槽、酸(碱)贮槽、石灰乳槽应设置液位测量仪表及高低液位报警仪表,石灰仓应设置料位测量及高低料位报警仪表,并宜集中到控制室显示。

10.2.6 中和药剂的投加宜与中和池(槽)出水pH计联锁,pH值宜集中到控制室显示。

11 节水、节能与环境保护

11.0.1 处理后的硫酸、磷肥生产污水宜回用。

11.0.2 污水处理站(场)应设置回用水池及回用设施。回用水池的容积宜按6h~8h回用水量确定。

11.0.3 厂外磷石膏湿法渣场回水可作为磷酸反应尾气洗涤水、过滤洗涤水、调浆用水及磷酸循环水补充水。渣场不平衡的污水应排入污水处理站(场)处理。

11.0.4 污水处理站(场)处理后的出水可作为中和药剂配水、管线、设备及地面冲洗用水,也可作为硫酸装置矿渣增湿器用水、水膜除尘器补充水、磷酸装置酸性循环水站补充水。

11.0.5 污水处理站(场)应选用节能型设备,水泵的选型及台数的确定应满足不同水量变化的要求。

11.0.6 硫酸生产污水处理中产生的含砷、含重金属的固体废物应与一般固体废弃物分开处置,其填埋处置方法应符合现行国家标准《危险废物填埋污染控制标准》GB 18598的有关规定。

11.0.7 硫酸生产污水处理中,含砷、重金属的固体废渣的临时贮存设施应设置围堰,并应做防渗处理。

11.0.8 污水处理站(场)冲洗设备和地坪的污水应收集、处置。

11.0.9 污水处理构筑物应有防止渗漏的措施。

.

12 安全与卫生

12.1 一般规定

12.1.1 污水处理站(场)设置的安全设施与卫生设施应与主体工程同时设计、同时施工、同时投入使用。

12.1.2 污水处理站(场)内道路、平面布置间距、建(构)筑物耐火等级、火灾分类应按现行国家标准《建筑设计防火规范》GB 50016的有关规定执行,爆炸危险分区应按现行国家标准《爆炸和火灾危险环境电力装置设计规范》GB 50058的有关规定执行。

12.1.3 污水处理站(场)内卫生防护设施的设置应按现行国家标准《工业企业设计卫生标准》GBZ 1的有关规定执行。

12.1.4 建(构)筑物的防腐措施应按现行国家标准《工业建筑防腐蚀设计规范》GB 50046和《建筑防腐蚀工程施工及验收规范》GB 50212的有关规定执行。

12.1.5 污水处理站(场)灭火器的配置应按现行国家标准《建筑灭火器配置设计规范》GB 50140的有关规定执行。

12.2 安全设施

12.2.1 处理构筑物应设置栏杆、防滑梯、逃生通道等安全设施。高架处理建(构)筑物应设置避雷设施。

12.2.2 调节池、事故池、中和池、氧化池、絮凝池、沉淀池等有耐腐蚀要求的水池内不宜设置固定爬梯。

12.2.3 硫酸生产污水处理站(场)散发硫化氢及其他有害气体的设备与构筑物应封闭和设置气体收集及处理设施,并应设置有毒、有害气体检测及报警设施。

12.2.4 酸、碱的装卸和投加不应采用压缩空气输送。

12.2.5 对操作人员来说有危险的机械设备裸露传动部分或运转部分应设置防护罩或防护栏杆。

12.2.6 脱水机房的吊装孔在非吊装作业时应铺设坚实盖板或设置防护栏杆。

12.2.7 易产生静电的设备及管道应采取静电接地措施。

12.2.8 有腐蚀性介质、粉尘、蒸汽和潮湿的工作场所,应使用密闭防护型电气设备,照明及通风设备的开关应设置在室外。

12.2.9 有火灾和爆炸危险的工作场所应根据危险等级和使用条件,按有关规定选用防爆型电气及仪表设备。

12.3 卫生防护设施

12.3.1 污泥脱水间宜设置冲洗设施。石灰乳的输送宜在封闭系统中进行,石灰库及中和剂配制间应设置通风、除尘设施,通风换气次数不宜少于6次/h,含砷污泥脱水间应设置通风设施,通风换气次数不宜少于8次/h。

12.3.2 动设备宜选用低噪声型设备,高噪声型设备宜集中布置,并应采取消音、隔声等措施。

12.3.3 酸、碱等腐蚀性介质的操作岗位应配置洗眼器。

12.3.4 酸、碱和石灰贮存及消化工段应配置防护面具、个人防尘器具、抢救器材、工具箱等防护用品。

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

《建筑设计防火规范》GB 50016

《工业建筑防腐蚀设计规范》GB 50046

《爆炸和火灾危险环境电力装置设计规范》GB 50058

《建筑灭火器配置设计规范》GB 50140

《建筑防腐蚀工程施工及验收规范》GB 50212

《化工建设项目环境保护设计规范》GB 50483

《污水综合排放标准》GB 8978

《磷肥工业水污染物排放标准》GB 15580

《危险废物填埋污染控制标准》GB 18598

《铅、锌工业污染物排放标准》GB 25466

《铜、镍、钴工业污染物排放标准》GB 25467

《硫酸工业污染物排放标准》GB 26132

《污水排入城镇下水道水质标准》CJ 343

《工业企业设计卫生标准》GBZ 1