标准规范下载简介

在线阅读

中华人民共和国国家标准 工业循环冷却水处理设计规范

Code for design of industrial recirculating cooling water treatment GB/T 50050-2017

主编部门:中国工程建设标准化协会化工分会 批准部门:中华人民共和国住房和城乡建设部 施行日期:2018年1月1日 中华人民共和国住房和城乡建设部公告 第1576号 住房城乡建设部关于发布国家标准《工业循环冷却水处理设计规范》的公告 现批准《工业循环冷却水处理设计规范》为国家标准,编号为GB/T 50050-2017,自2018年1月1日起实施。原国家标准《工业循环冷却水处理设计规范》GB 50050-2007同时废止。 本规范由我部标准定额研究所组织中国计划出版社出版发行。中华人民共和国住房和城乡建设部 2017年5月27日

前言

本规范根据住房城乡建设部《关于印发2014年工程建设标准规范制订修订计划的通知》(建标[2013]169号)的要求,由中国寰球工程有限公司会同有关单位共同修订完成。本规范的修汀遵循国家有关基本建设的方针政策,重点突出了节水、节能和保护环境。通过深入调研工程建设发展中遇到的新情况、新问题和规范执行过程中遇到的疑难问题,认真研究和借鉴发达国家经验,开展了相关技术研究和试验,在广泛征求了有关设计、生产、建设、科研等单位意见的基础上,修订本规范。 本规范共分9章和3个附录,主要内容包括:总则,术语和符号,循环冷却水处理,旁流水处理,补充水处理,再生水处理,排水处理,药剂贮存和投加,监测、控制和检测等。 本次修订和增加的内容如下:术语、符号、间冷(开式和闭式)和直冷循环冷却水水质指标、旁滤器形式、再生水水质指标和药剂投加方式。 本规范由住房城乡建设部负责管理,中国工程建设标准化协会化工分会负责日常管理,中国寰球工程有限公司负责对具体技术内容的解释。执行过程中如有意见或建议,请寄送至中国寰球工程有限公司《工业循环冷却水处理设计规范》国家标准管理组(地址:北京市朝阳区来广营高科技产业园创达二路1号,邮政编码:100012),以供今后修订时参考。 本规范主编单位、参编单位、主要起草人和主要审查人: 主编单位:中国寰球工程有限公司 参编单位:纳尔科(中国)环保技术服务有限公司 中冶京诚工程技术有限公司 华北电力设计院有限公司 中国昆仑工程有限公司 北京科技大学 主要起草人:靳波 孙继涛 濮威贤 黄润德 苏雷 王建军 刘军梅 丁贵智 陈新权 张海林 林庆宗 孙必鑫 童银银 李晓刚 刘智勇 主要审查人:刘丽生 马强 李本高 张鸿 韩红琪 唐安中 蒋晓明 于学锋 蔡冠萍 李绪忠 杨文忠 衣龙欣1 总 则

1.0.1 为了贯彻国家节约水资源、节约能源和保护环境的方针政策,使工业循环冷却水处理设计做到技术先进,经济实用,安全可靠,制定本规范。 1.0.2 本规范适用于以地表水、地下水和再生水作为补充水的新建、扩建、改建工程的工业循环冷却水处理设计。 1.0.3 工业循环冷却水处理设计应吸取国内外先进的生产实践经验和科研成果,应符合安全生产、保护环境、节约能源和节约用水的要求,并便于施工、维修和操作管理。 1.0.4 工业循环冷却水处理设计除应符合本规范外,尚应符合国家现行有关标准的规定。.

2 术语和符号

2.1 术 语 2.1.1 循环冷却水系统 recirculating cooling water system 以水作为冷却介质,并循环运行的一种给水系统,由换热设备、冷却设备、处理设施、水泵、管道及其他有关设施组成。 2.1.2 地表水 surface water 指存在于陆地表面暴露于大气的水,河流、湖泊、冰川和沼泽等,不包括海水。 2.1.3 开式系统 open system 间冷开式和直冷系统的统称。 2.1.4 间冷开式循环冷却水系统 indirect open recirculating cooling water system 循环冷却水与被冷却介质间接传热且循环冷却水与大气直接接触散热的循环冷却水系统,简称间冷开式系统。 2.1.5 直冷开式循环冷却水系统 direct open recirculating cooling water system 循环冷却水与被冷却介质直接接触换热且循环冷却水与大气直接接触散热的循环冷却水系统,简称直冷系统。 2.1.6 间冷闭式循环冷却水系统 indirect closed recirculating cooling water system 循环冷却水与被冷却介质间接传热且循环冷却水不与大气接触的循环冷却水系统,简称闭式系统。 2.1.7 药剂 chemicals 循环冷却水处理过程中所使用的各种化学品。 2.1.8 异养菌总数 count of aerobic heterotrophic bacteria 以细菌平皿计数法统计出每毫升水中的异养菌落个数,单位为CFU/mL。 2.1.9 生物黏泥 slime 微生物及其分泌的黏液与其他有机和无机杂质混合在一起的黏浊物质。 2.1.10 生物黏泥量 slime content 用生物过滤网法测定的循环冷却水所含生物黏泥体积,单位为mL/m³。 2.1.11 污垢热阻值 fouling resistance 换热设备传热面上因沉积物而导致传热效率下降程度的数值,单位为㎡·K/W。 2.1.12 腐蚀速率 corrosion rate 以金属腐蚀失重而算得的每年平均腐蚀深度,单位为mm/a。 2.1.13 黏附速率 adhesion rate 换热器单位传热面上每月的污垢增长量,单位为mg/(c㎡·月)。 2.1.14 系统水容积 system capacity volume 循环冷却水系统内所有水容积的总和,单位为m³。 2.1.15 浓缩倍数 cycle of concentration 循环冷却水与补充水含盐量的比值。 2.1.16 监测试片 monitoring test coupon 置于监测换热设备、测试管或塔池中用于监测腐蚀的标准金属试片。 2.1.17 预膜 prefilming 以预膜液循环通过换热设备,使其金属表面形成均匀致密保护膜的过程。 2.1.18 旁流水 side stream 从循环冷却水系统中分流并经处理后,再返回系统的那部分水。 2.1.19 药剂允许停留时间 permitted retention time of chemicals 药剂在循环冷却水系统中的有效时间。 2.1.20 补充水量 amount of makeup water 指补充循环冷却水系统运行过程中损失的水量,单位为m³/h。 2.1.21 排污水量 amount of blowdown 在确定的浓缩倍数条件下,需要从循环冷却水系统中排放的水量,单位为m³/h。 2.1.22 再生水 reclaimed water 污水经处理后,水质达到利用要求的水。 2.1.23 稳定指数 stability index 指2倍水的饱和pH值和水的实际pH值的差值。以此判定水的腐蚀或结垢倾向。 2.1.24 阻垢 scaling inhibition 抑制或延缓垢物在循环冷却水系统内的形成和生长过程。 2.1.25 缓蚀 corrosion inhibition 抑制或延缓金属在循环冷却水系统内被腐蚀的过程。2.2 符 号

A——冷却塔空气流量(m³/h); Ac——硫酸投加量(kg/h); C——空气含尘量(g/m³); Cmi——补充水某项成分含量(mg/L); Cms——补充水悬浮物含量(mg/L); Crs——循环冷却水悬浮物含量(mg/L); Cri——循环冷却水某项成分含量(mg/L); Csi——旁流处理后水的某项成分含量(mg/L); Css——滤后水悬浮物含量(mg/L); Gf——首次加药量(kg); Go——氧化型杀生剂加药量(kg/h); Gr——系统运行时加药量(kg/h); g——每升循环冷却水加药量(mg/L); go——每升循环冷却水氧化型杀生剂加药量(mg/L); Ks——悬浮物沉降系数; k——蒸发损失系数(1/℃); Mm——补充水碱度(mg/L,以CaCO3计); Mr——循环冷却水控制碱度(mg/L,以CaCO3计); N——浓缩倍数; Qb——排污水量(m³/h); Qb1——强制排污水量(m³/h); Qb2——循环冷却水处理过程中损失水量,即自然排污水量(m³/h); Qe——蒸发水量(m³/h); Qm——补充水量(m³/h); Qr——循环冷却水量(m³/h); Qsf——旁滤水量(m³/h); Qsi——旁流处理水量(m³/h); Qw——风吹损失水量(m³/h); RSI——稳定指数; Td——设计停留时间(h); △t——循环冷却水进、出冷却塔温差(℃); V——系统水容积(m³); Ve——循环冷却水泵、换热器、其他水处理设施等设备中的水容积(m³); Vp——工艺生产设备内的水容积(m³); Vk——膨胀罐或水箱的水容积(m³); Vr——循环冷却水管道容积(m³); Vt——水池水容积(m³)。.

3 循环冷却水处理

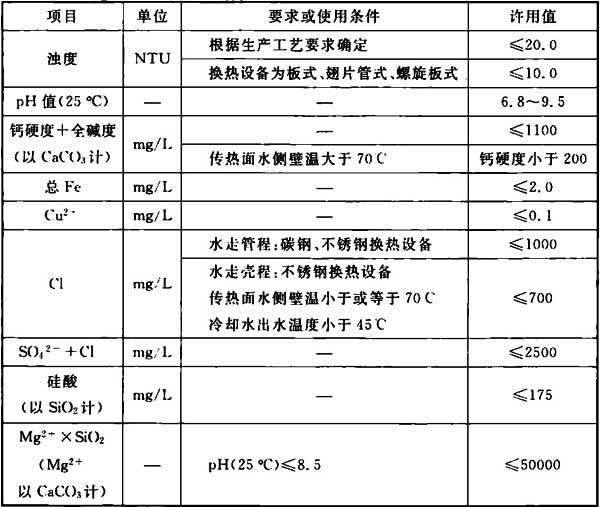

3.1 一般规定 3.1.1 循环冷却水处理方案应根据全厂水平衡方案、盐平衡方案,并结合全厂水处理工艺综合技术经济比较确定。设计方案应包括下列内容: 1 补充水来源、水量、水质及其处理方案; 2 设计浓缩倍数、阻垢缓蚀、清洗预膜处理方案及控制条件; 3 系统排水处理方案; 4 旁流水处理方案; 5 微生物控制方案。 3.1.2 循环冷却水量应根据生产工艺的最大小时用水量确定。 3.1.3 补充水水质资料收集宜符合下列规定: 1 补充水为地表水,不宜少于一年的逐月水质全分析资料; 2 补充水为地下水,不宜少于一年的逐季水质全分析资料; 3 补充水为再生水,不宜少于一年的逐月水质全分析资料,包括再生水水源组成及其处理工艺等资料; 4 水质分析项目宜符合本规范附录A的要求,水质分析误差宜满足本规范附录B的规定。 3.1.4 补充水水质设计依据应采用水质分析数据平均值,并以最不利水质校核设备能力。 3.1.5 间冷开式系统循环冷却水换热设备的控制条件和指标应符合下列规定: 1 循环冷却水管程流速应大于1.0m/s; 2 循环冷却水壳程流速应大于0.3m/s; 3 设备传热面冷却水侧壁温不宜高于70℃,当被换热介质温度高于115℃时,宜采取热量回收措施后再使用循环冷却水冷却; 4 设备传热面水侧污垢热阻值不应大于3.44×10-4㎡·K/W; 5 设备传热面水侧黏附速率不应大于15mg/(c㎡·月),炼油行业不应大于20mg/(c㎡·月); 6 碳钢设备传热面水侧腐蚀速率应小于0.075mm/a,铜合金和不锈钢设备传热面水侧腐蚀速率应小于0.005mm/a。 3.1.6 闭式系统设备传热面水侧污垢热阻值应小于0.86×10-4㎡·K/W,腐蚀速率应符合本规范第3.1.5条第6款的规定。 3.1.7 间冷开式系统循环冷却水水质指标应根据补充水水质及换热设备的结构形式、材质、工况条件、污垢热阻值、腐蚀速率、被换热介质性质并结合水处理药剂配方等因素综合确定,并宜符合表3.1.7的规定。表3.1.7 间冷开式系统循环冷却水水质指标

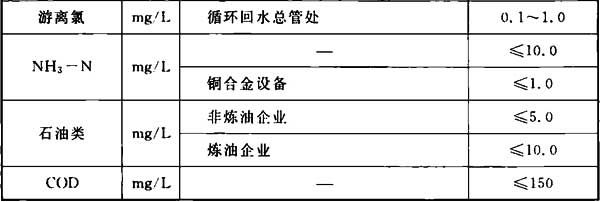

3.1.8 闭式系统循环冷却水水质指标应根据系统特性和用水设备的要求确定,并宜符合表3.1.8的规定。

3.1.8 闭式系统循环冷却水水质指标应根据系统特性和用水设备的要求确定,并宜符合表3.1.8的规定。

表3.1.8 闭式系统循环冷却水水质指标

注:①火力发电厂双水内冷机组共用循环系统和转子独立冷却水系统的电导率不应大于5.0μS/cm(25℃)。

②双水内冷机组内冷却水含铜量不应大干40.0μg/L。

③仅对pH<8.0时进行控制。

④钢铁厂闭式系统的补充水宜为软化水,其余两系统宜为除盐水。

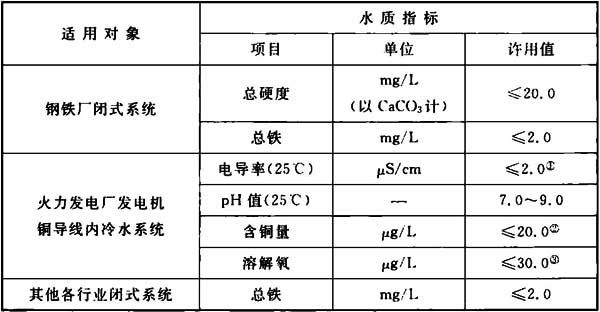

3.1.9 直冷系统循环冷却水水质指标应根据工艺要求并结合补充水水质、工况条件及药剂处理配方等因素综合确定,并宜符合表3.1.9的规定。

注:①火力发电厂双水内冷机组共用循环系统和转子独立冷却水系统的电导率不应大于5.0μS/cm(25℃)。

②双水内冷机组内冷却水含铜量不应大干40.0μg/L。

③仅对pH<8.0时进行控制。

④钢铁厂闭式系统的补充水宜为软化水,其余两系统宜为除盐水。

3.1.9 直冷系统循环冷却水水质指标应根据工艺要求并结合补充水水质、工况条件及药剂处理配方等因素综合确定,并宜符合表3.1.9的规定。

表3.1.9 直冷系统循环冷却水水质指标

3.1.10 间冷开式系统与直冷系统的钙硬度与全碱度之和大于1100mg/L(以CaCO3计)或稳定指数RSI小于3.3时,应加硫酸或进行软化处理。

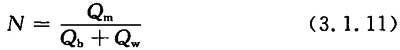

3.1.11 间冷开式系统的设计浓缩倍数不宜小于5.0,且不应小于3.0;直冷开式系统的设计浓缩倍数不应小于3.0。浓缩倍数可按下式计算:

3.1.10 间冷开式系统与直冷系统的钙硬度与全碱度之和大于1100mg/L(以CaCO3计)或稳定指数RSI小于3.3时,应加硫酸或进行软化处理。

3.1.11 间冷开式系统的设计浓缩倍数不宜小于5.0,且不应小于3.0;直冷开式系统的设计浓缩倍数不应小于3.0。浓缩倍数可按下式计算:

式中:N——浓缩倍数;

Qm——补充水量(m³/h);

Qb——排污水量(m³/h);

Qw——风吹损失水量(m³/h)。

3.1.12 间冷开式系统的微生物控制指标宜符合下列规定:

1 异养菌总数不宜大于1×105CFU/mL;

2 生物黏泥量不宜大于3mL/m³。

式中:N——浓缩倍数;

Qm——补充水量(m³/h);

Qb——排污水量(m³/h);

Qw——风吹损失水量(m³/h)。

3.1.12 间冷开式系统的微生物控制指标宜符合下列规定:

1 异养菌总数不宜大于1×105CFU/mL;

2 生物黏泥量不宜大于3mL/m³。

3.2 系统设计

3.2.1 开式系统循环冷却水的设计停留时间不应超过药剂的允许停留时间。设计停留时间可按下式计算: 式中:Td——设计停留时间(h);

V——系统水容积(m³)。

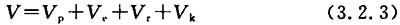

3.2.2 间冷开式系统水容积宜小于循环冷却水量的1/3,系统水容积可按下式计算:

式中:Td——设计停留时间(h);

V——系统水容积(m³)。

3.2.2 间冷开式系统水容积宜小于循环冷却水量的1/3,系统水容积可按下式计算:

式中:Ve——循环冷却水泵、换热器、其他水处理设备中的水容积(m³);

Vr——循环冷却水管道容积(m³);

Vt——水池水容积(m³)。

3.2.3 闭式系统水容积可按下式计算:

式中:Ve——循环冷却水泵、换热器、其他水处理设备中的水容积(m³);

Vr——循环冷却水管道容积(m³);

Vt——水池水容积(m³)。

3.2.3 闭式系统水容积可按下式计算:

式中:Vp——工艺生产设备内的水容积(m³);

Vk——膨胀罐或水箱的水容积(m³)。

3.2.4 循环冷却水不应挪作他用。

3.2.5 循环水场的布置宜避开工厂的下风向,并宜远离主干道及煤场、锅炉、高炉等污染源,冷却塔周围地面应铺砌或植被。

3.2.6 间冷开式系统管道设计应符合下列规定:

1 循环冷却水回水管应设接至冷却塔水池的旁路管,设计能力应满足系统清洗预膜要求。

2 换热设备循环冷却水接管应设旁路管或旁路管接口。

3 循环冷却水系统的补充水管径、水池排净水管径应根据排净、清洗、预膜置换时间要求确定,置换时间不宜大于8h。当补充水管设有计量仪表时,应设系统开车时大流量补水的旁路管。

4 管道系统的低点应设置泄水阀,高点应设置排气阀。

5 当补充水有腐蚀倾向时,其输水管道应采用耐腐蚀材料。

3.2.7 闭式系统管道设计应符合下列规定:

1 循环冷却水给水总管和换热设备的给水管宜设置管道过滤器;

2 管道系统的低点应设置泄水阀,高点应设置排气阀;

3 当补充水有腐蚀倾向时,其输水管道应采用耐腐蚀材料。

3.2.8 冷却塔集水池和循环水泵吸水池应设置便于排除或清除淤泥的设施;冷却塔水池出水口或循环冷却水泵吸水池前应设置便于清洗的拦污滤网,拦污滤网宜设置两道。

式中:Vp——工艺生产设备内的水容积(m³);

Vk——膨胀罐或水箱的水容积(m³)。

3.2.4 循环冷却水不应挪作他用。

3.2.5 循环水场的布置宜避开工厂的下风向,并宜远离主干道及煤场、锅炉、高炉等污染源,冷却塔周围地面应铺砌或植被。

3.2.6 间冷开式系统管道设计应符合下列规定:

1 循环冷却水回水管应设接至冷却塔水池的旁路管,设计能力应满足系统清洗预膜要求。

2 换热设备循环冷却水接管应设旁路管或旁路管接口。

3 循环冷却水系统的补充水管径、水池排净水管径应根据排净、清洗、预膜置换时间要求确定,置换时间不宜大于8h。当补充水管设有计量仪表时,应设系统开车时大流量补水的旁路管。

4 管道系统的低点应设置泄水阀,高点应设置排气阀。

5 当补充水有腐蚀倾向时,其输水管道应采用耐腐蚀材料。

3.2.7 闭式系统管道设计应符合下列规定:

1 循环冷却水给水总管和换热设备的给水管宜设置管道过滤器;

2 管道系统的低点应设置泄水阀,高点应设置排气阀;

3 当补充水有腐蚀倾向时,其输水管道应采用耐腐蚀材料。

3.2.8 冷却塔集水池和循环水泵吸水池应设置便于排除或清除淤泥的设施;冷却塔水池出水口或循环冷却水泵吸水池前应设置便于清洗的拦污滤网,拦污滤网宜设置两道。

3.3 阻垢缓蚀处理

3.3.1 循环冷却水的阻垢缓蚀处理药剂配方宜经动态模拟试验和技术经济比较确定,或根据水质和工况条件相类似的工厂运行经验确定。动态模拟试验应结合下列因素进行: 1 补充水水质; 2 污垢热阻值; 3 黏附速率; 4 腐蚀速率; 5 浓缩倍数; 6 换热设备材质; 7 换热设备传热面的冷却水侧壁温; 8 换热设备内水流速; 9 循环冷却水温度; 10 药剂的稳定性及对环境的影响。 3.3.2 阻垢缓蚀药剂应选择高效、低毒、化学稳定性及复配性能良好的环境友好型水处理药剂。当采用含锌盐药剂配方时,循环冷却水中的锌盐含量应小于2.0mg/L(以Zn2+计)。阻垢缓蚀药剂配方宜采用无磷药剂。 3.3.3 循环冷却水系统中有铜合金换热设备时,水处理药剂配方应有铜缓蚀剂。 3.3.4 闭式系统设置有旁流混合阴阳离子交换器时,不应添加对树脂再生有影响的水处理药剂。 3.3.5 循环冷却水系统阻垢缓蚀剂的首次加药量可按下式计算: 式中:Gf——首次加药量(kg);

g——每升循环冷却水加药量(mg/L)。

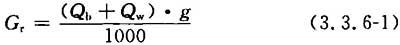

3.3.6 循环冷却水系统运行时,阻垢缓蚀剂加药量计算应符合下列规定:

1 间冷开式和直冷系统可按下式计算:

式中:Gf——首次加药量(kg);

g——每升循环冷却水加药量(mg/L)。

3.3.6 循环冷却水系统运行时,阻垢缓蚀剂加药量计算应符合下列规定:

1 间冷开式和直冷系统可按下式计算:

式中:Gr——系统运行时加药量(kg/h)。

2 闭式系统可按下式计算:

式中:Gr——系统运行时加药量(kg/h)。

2 闭式系统可按下式计算:

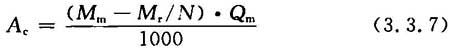

3.3.7 循环冷却水采用硫酸处理时,硫酸投加量可按下式计算:

3.3.7 循环冷却水采用硫酸处理时,硫酸投加量可按下式计算:

式中:Ac——硫酸投加量(kg/h,纯度为98%);

Mm——补充水碱度(mg/L,以CaCO3计);

Mr——循环冷却水控制碱度(mg/L,以CaCO3计),可按本规范附录C确定。

3.3.8 开式循环冷却水处理宜加酸或加碱调节pH值,并宜投加阻垢缓蚀剂。

式中:Ac——硫酸投加量(kg/h,纯度为98%);

Mm——补充水碱度(mg/L,以CaCO3计);

Mr——循环冷却水控制碱度(mg/L,以CaCO3计),可按本规范附录C确定。

3.3.8 开式循环冷却水处理宜加酸或加碱调节pH值,并宜投加阻垢缓蚀剂。

3.4 沉淀、过滤处理

3.4.1 直冷系统沉淀、过滤处理工艺应根据循环冷却水给水及回水水质,经技术经济比较确定,并宜选用表3.4.1中的基本工艺。表3.4.1 沉淀、过滤处理基本工艺

3.4.2 对不吹氧的炼钢真空精炼装置和轧钢层流等直冷系统,其沉淀、过滤处理水量应根据工艺要求确定,宜为循环水量的30%~50%。

3.4.3 直冷系统循环冷却水的混凝沉淀处理,混凝剂配方应根据试验或现场实际情况确定。

3.4.2 对不吹氧的炼钢真空精炼装置和轧钢层流等直冷系统,其沉淀、过滤处理水量应根据工艺要求确定,宜为循环水量的30%~50%。

3.4.3 直冷系统循环冷却水的混凝沉淀处理,混凝剂配方应根据试验或现场实际情况确定。

3.5 微生物控制

3.5.1 开式循环冷却水微生物控制宜以氧化型杀生剂为主,非氧化型杀生剂为辅,杀生剂的品种应进行技术经济比较确定。 3.5.2 开式系统的氧化型杀生剂宜采用次氯酸钠、液氯、有机氯、无机溴化物等,投加方式及投加量宜符合下列规定: 1 次氯酸钠或液氯宜采用连续投加,也可采用冲击投加。连续投加时,宜控制循环冷却水中余氯为0.1mg/L~0.5mg/L;冲击投加时,宜每天投加1次~3次,每次投加时间宜控制水中余氯0.5mg/L~1.0mg/L,保持2h~3h; 2 无机溴化物宜经现场活化后连续投加,循环冷却水的余溴浓度宜为0.2mg/L~0.5mg/L(以Br2计)。 3.5.3 非氧化型杀生剂宜选用高效、低毒、广谱、pH值适用范围宽、与阻垢剂和缓蚀剂不相互干扰、易于降解、使生物黏泥易于剥离等性能。非氧化型杀生剂宜选择多种交替使用。 3.5.4 闭式系统宜定期投加非氧化型杀生剂。 3.5.5 炼钢真空处理和高炉、转炉煤气清洗的直冷循环冷却水可不投加杀生剂。 3.5.6 氧化型杀生剂连续投加时,加药设备能力应满足冲击加药量的要求,加药量可按下式计算: 式中:Go——氧化型杀生剂加药量(kg/h);

go——每升循环冷却水氧化型杀生剂加药量(mg/L),卤素杀生剂连续投加宜取0.2mg/L~0.5mg/L,冲击投加宜取2mg/L~4mg/L,以有效氯计。

3.5.7 非氧化型杀生剂宜根据微生物监测数据不定期投加。

式中:Go——氧化型杀生剂加药量(kg/h);

go——每升循环冷却水氧化型杀生剂加药量(mg/L),卤素杀生剂连续投加宜取0.2mg/L~0.5mg/L,冲击投加宜取2mg/L~4mg/L,以有效氯计。

3.5.7 非氧化型杀生剂宜根据微生物监测数据不定期投加。

3.6 清洗和预膜

3.6.1 间冷开式系统开车前应进行清洗和预膜处理,清洗和预膜程序宜按人工清扫、水清洗、化学清洗、预膜处理顺序进行;闭式和直冷系统的清洗和预膜可根据工程具体条件确定。 3.6.2 人工清扫范围应包括冷却塔水池、吸水池和首次开车时管径大于或等于800mm的管道等。 3.6.3 水清洗应符合下列规定: 1 管道内的清洗流速不应低于1.5m/s; 2 首次开车清洗水应从换热设备的旁路管通过。 3.6.4 化学清洗应符合下列规定: 1 清洗剂和清洗方式宜根据换热设备传热表面污垢锈蚀情况选择; 2 化学清洗后应立即进行预膜处理。 3.6.5 预膜剂配方和预膜操作条件应根据换热设备的材质、水质、温度等因素由试验或相似条件的运行经验确定。 3.6.6 间冷开式循环冷却水系统清洗、预膜水应通过旁路管直接回到冷却塔水池。 3.6.7 当一个循环冷却水系统向两个及以上生产装置给水时,清洗、预膜应根据不同步开车的情况采取处理措施。4 旁流水处理

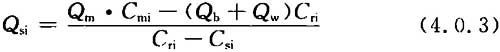

4.0.1 循环冷却水处理设计中有下列情况之一时,应设置旁流水处理设施: 1 循环冷却水在循环过程中受到污染,不能满足循环冷却水水质标准的要求; 2 经过技术经济比较,需要采用旁流水处理以提高设计浓缩倍数。 4.0.2 旁流水处理设计方案应根据循环冷却水水质标准,结合去除的杂质种类、数量等因素综合比较确定。 4.0.3 当采用旁流水处理去除碱度、硬度、油、某种离子或其他杂质时,其旁流水量应根据浓缩或污染后的水质成分、循环冷却水水质标准和旁流处理后的水质要求等,按下式计算确定: 式中:Qsi——旁流处理水量(m³/h);

Cmi——补充水某项成分含量(mg/L);

Cri——循环冷却水某项成分含量(mg/L);

Csi——旁流处理后水的某项成分含量(mg/L)。

4.0.4 间冷开式系统旁滤处理应符合下列规定:

1 间冷开式系统宜设有旁滤处理设施,小型或间断运行的循环冷却水系统视具体情况确定。

2 间冷开式系统旁滤水量可按下式计算:

式中:Qsi——旁流处理水量(m³/h);

Cmi——补充水某项成分含量(mg/L);

Cri——循环冷却水某项成分含量(mg/L);

Csi——旁流处理后水的某项成分含量(mg/L)。

4.0.4 间冷开式系统旁滤处理应符合下列规定:

1 间冷开式系统宜设有旁滤处理设施,小型或间断运行的循环冷却水系统视具体情况确定。

2 间冷开式系统旁滤水量可按下式计算:

式中:Qsf——旁滤水量(m³/h);

Cms——补充水悬浮物含量(mg/L);

Crs——循环冷却水悬浮物含量(mg/L);

Css——滤后水悬浮物含量(mg/L);

A——冷却塔空气流量(m³/h);

C——空气含尘量(g/m³);

Ks——悬浮物沉降系数,可通过试验确定。当无资料时可选用0.2。

3 当缺乏空气含尘量等数据时,间冷开式系统旁滤水量宜为循环水量的1%~5%,对于多沙尘地区或空气灰尘指数偏高地区可适当提高。

4 间冷开式系统的旁流水过滤处理设施宜采用砂、多介质等介质过滤器。

5 旁流过滤器出水浊度应小于3.0NTU。

式中:Qsf——旁滤水量(m³/h);

Cms——补充水悬浮物含量(mg/L);

Crs——循环冷却水悬浮物含量(mg/L);

Css——滤后水悬浮物含量(mg/L);

A——冷却塔空气流量(m³/h);

C——空气含尘量(g/m³);

Ks——悬浮物沉降系数,可通过试验确定。当无资料时可选用0.2。

3 当缺乏空气含尘量等数据时,间冷开式系统旁滤水量宜为循环水量的1%~5%,对于多沙尘地区或空气灰尘指数偏高地区可适当提高。

4 间冷开式系统的旁流水过滤处理设施宜采用砂、多介质等介质过滤器。

5 旁流过滤器出水浊度应小于3.0NTU。

5 补充水处理

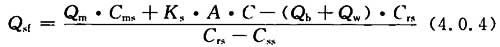

5.0.1 开式及闭式系统补充水处理设计方案应根据补充水量、补充水水质、循环冷却水的水质指标、设计浓缩倍数等因素,并结合旁流处理和全厂给水处理工艺经技术经济比较确定。设计方案应包括下列内容: 1 补充水处理水量及处理后的水质指标; 2 工艺流程、平面布置、设备选型并进行技术经济比较; 3 水、电、汽、药剂等消耗量及经济指标。 5.0.2 间冷开式系统补充水宜优先采用再生水,直冷系统补充水宜优先采用间冷开式系统排污水及再生水。 5.0.3 当补充水为高硬度、高碱度水质时,宜采用石灰或弱酸树脂软化等处理方法。 5.0.4 直冷系统补充水为新鲜水与间冷开式系统排污水的混合水时,应根据直冷循环冷却水水质指标、间冷开式系统的浓缩倍数及排污水水质、新鲜水水质等因素,确定水处理方案及补充水最佳混合比例。 5.0.5 间冷开式系统补充水为新鲜水与再生水的混合水时,应按最差水质确定补充水处理方案及补充水最佳混合比例。 5.0.6 开式系统的补充水量可按下列公式计算: 式中:Qe——蒸发水量(m³/h);

Qr——循环冷却水量(m³/h);

△t——循环冷却水进、出冷却塔温差(℃);

k——蒸发损失系数(1/℃),按表5.0.6取值,气温为中间值时采用内插法计算。

式中:Qe——蒸发水量(m³/h);

Qr——循环冷却水量(m³/h);

△t——循环冷却水进、出冷却塔温差(℃);

k——蒸发损失系数(1/℃),按表5.0.6取值,气温为中间值时采用内插法计算。

表5.0.6 蒸发损失系数k

| 进塔大气温度(℃) |

—10 |

0 |

10 |

20 |

30 |

40 |

|

k(1/℃) |

0.0008 |

0.0010 |

0.0012 |

0.0014 |

0.0015 |

0.0016 |

注:表中进塔大气温度指冷却塔设计干球温度。

5.0.7 闭式系统的补充水量不宜大于循环水量的1.0‰。 5.0.8 闭式系统的补充水系统设计流量宜为循环水量的0.5%~1.0%。.

6 再生水处理

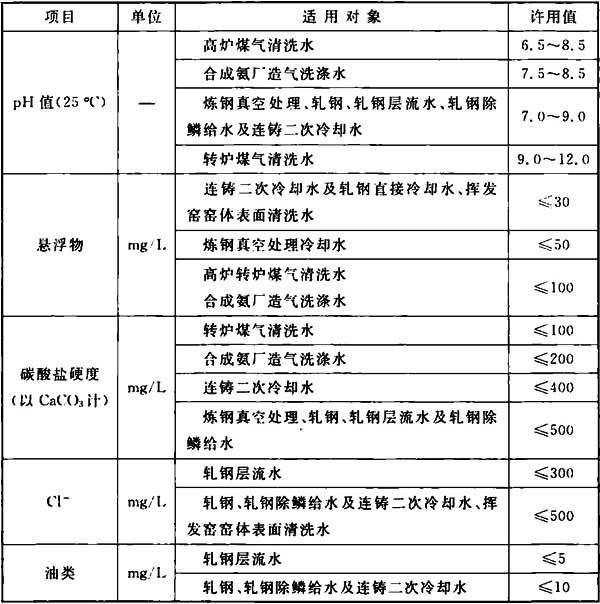

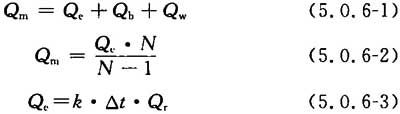

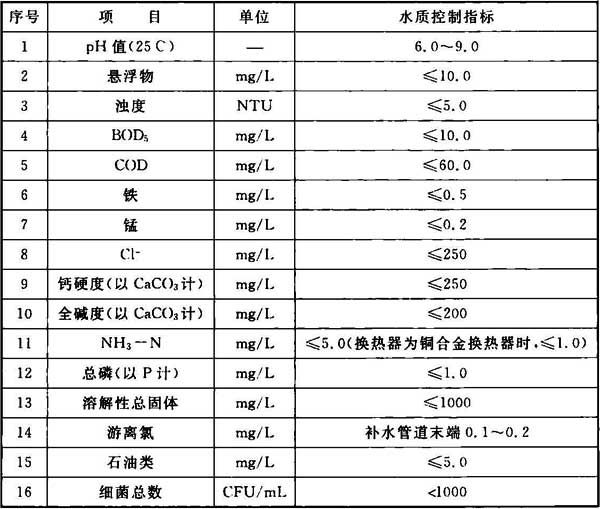

6.1 一般规定 6.1.1 再生水水源应包括工业及城镇污水处理厂的排水、矿井排水、间冷开式系统的排污水等。 6.1.2 再生水水源的选择应经技术经济比较确定,再生水的设计水质应根据收集区域现有水质和预期水质变化情况确定。 6.1.3 再生水直接作为间冷开式系统补充水时,水质指标宜符合表6.1.3的规定或根据试验和类似工程的运行数据确定。表6.1.3 再生水用于间冷开式循环冷却水系统补充水的水质指标

6.1.4 再生水水源可靠性不能保证时,应有备用水源。

6.1.5 再生水作为补充水时,循环冷却水的浓缩倍数应根据再生水水质、循环冷却水水质控制指标、药剂处理配方和换热设备材质等因素,通过试验或参考类似工程的运行经验确定。

6.1.6 再生水输配管网必须采用独立系统,严禁与生活用水管道连接,并应设置水质、水量监测设施。

6.1.4 再生水水源可靠性不能保证时,应有备用水源。

6.1.5 再生水作为补充水时,循环冷却水的浓缩倍数应根据再生水水质、循环冷却水水质控制指标、药剂处理配方和换热设备材质等因素,通过试验或参考类似工程的运行经验确定。

6.1.6 再生水输配管网必须采用独立系统,严禁与生活用水管道连接,并应设置水质、水量监测设施。

6.2 处理工艺

6.2.1 再生水处理工艺的选择应结合全厂水处理工艺,根据再生水的水质及补充水量、循环冷却水水质指标、浓缩倍数和换热设备的材质、结构形式等条件,进行技术经济比较,并借鉴类似工程的运行经验或试验确定。 6.2.2 再生水处理系统的进水水质应符合现行国家标准《城镇污水处理厂污染物排放标准》GB 18918中的二级标准或现行国家标准《污水综合排放标准》GB 8978中的一级标准。 6.2.3 再生水处理系统的进水为城镇污水处理厂出水时,宜设置再生水调节池,并宜在池内加杀生剂。 6.2.4 再生水处理宜选用下列基本工艺: 1 过滤; 2 混凝-澄清; 3 生物滤池; 4 膜生物反应器(MBR)处理; 5 超滤或微滤; 6 反渗透/电渗析除盐。 6.2.5 再生水处理工艺宜设置杀生系统。 6.2.6 间冷开式系统排污水回用时,循环水处理药剂宜采用无磷药剂。 6.2.7 对于暂时硬度低于100mg/L(以CaCO3计)的再生水水源,不宜采用石灰处理工艺。 6.2.8 采用石灰处理时,石灰药剂宜用消石灰粉。 6.2.9 采用超(微)滤处理工艺时应选择耐氧化型的材质,采用反渗透处理工艺时应选用抗污染复合膜。7 排水处理

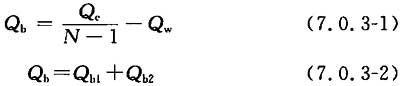

7.0.1 开式系统排水应包括系统排污水、排泥、清洗和预膜的排水、旁流水处理及补充水处理过程中的排水等。 7.0.2 排水处理方案应根据综合利用原则和环保要求,并结合全厂污水处理设施,进行经济技术比较确定。设计方案应包括下列内容: 1 处理水量、水质、排放地点及水质排放指标; 2 处理工艺、设备选型、平面布置; 3 水、电、汽、药剂等消耗量及经济指标; 4 排水处理过程中产生的污水、污泥的处置方案。 7.0.3 开式系统的排污水量可按下列公式计算: 式中:Qb1——强制排污水量(m³/h);

Qb2——循环冷却水处理过程中损失水量,即自然排污水量(m³/h)。直冷系统的Qw+Qb2宜为(0.004~0.008)Qr。

7.0.4 排水处理设施的设计能力应按正常排放量确定,对于系统检修时的排水、清洗和预膜排水、旁流处理排水等超标间断排水,应结合全厂排水设施设置调节池。

7.0.5 排水采用生物处理时,宜结合全厂的生物处理设施统一设置。

7.0.6 闭式系统因试车、停车或紧急情况排出含有高浓度药剂的循环冷却水时,应设置贮存设施或结合全厂事故系统统一设置。

式中:Qb1——强制排污水量(m³/h);

Qb2——循环冷却水处理过程中损失水量,即自然排污水量(m³/h)。直冷系统的Qw+Qb2宜为(0.004~0.008)Qr。

7.0.4 排水处理设施的设计能力应按正常排放量确定,对于系统检修时的排水、清洗和预膜排水、旁流处理排水等超标间断排水,应结合全厂排水设施设置调节池。

7.0.5 排水采用生物处理时,宜结合全厂的生物处理设施统一设置。

7.0.6 闭式系统因试车、停车或紧急情况排出含有高浓度药剂的循环冷却水时,应设置贮存设施或结合全厂事故系统统一设置。

.

8 药剂贮存和投加

8.1 一般规定 8.1.1 循环冷却水系统的水处理药剂宜在化学品仓库贮存,并应在循环冷却水装置区内设药剂贮存间。药剂中属于危险化学品的贮存必须按危险化学品管理。 8.1.2 药剂的贮存量宜根据药剂的消耗量、供应情况和运输条件等因素确定,或按下列规定计算: 1 全厂仓库中贮存的药剂量宜按15d~30d消耗量计算; 2 药剂贮存间贮存的药剂量宜按7d~15d消耗量计算; 3 酸、碱液贮罐的容积宜按10d~15d消耗量并结合运输条件确定; 4 NaClO的贮存量宜按7d消耗量确定。 8.1.3 药剂堆放高度宜符合下列规定: 1 袋装药剂宜为1.5m~2.0m; 2 桶装药剂宜为0.8m~1.2m,且不宜高于2层; 3 散装药剂宜为1.0m~1.5m。 8.1.4 药剂贮存(堆放)区的地平标高宜高出同一室内地平标高100mm~200mm。 8.1.5 药剂贮存间宜与加药间相互毗连,并宜设运输设备。 8.1.6 药剂的贮存、配置、投加设施、计量仪表和输送管道等,应根据药剂性质采取相应的防腐、防潮、保温和清洗措施。 8.1.7 药剂贮存间、加药间、加氯间、酸液贮罐、碱液贮罐、加酸、加碱设施等的生产安全防护设施应根据药剂性质及贮存、使用条件确定。 8.1.8 废酸、废碱管理应按《国家危险废物名录》执行。 8.1.9 加药间、药剂贮存间、酸、碱贮罐附近必须设置安全洗眼淋浴器等防护设施。 8.1.10 各药剂投加点之间应保持一定的距离。 8.1.11 酸、碱输送管道不应直接埋地敷设。当架空敷设管道位于人行通道上方时,宜设置防护设施。 8.1.12 加药间和药剂贮存间应设通风系统。8.2 酸、碱贮存及投加

8.2.1 酸、碱液贮存应符合下列规定: 1 酸、碱液的装卸应采用泵输送或重力自流,严禁采用压缩空气压送。 2 酸、碱液贮罐应设安全围堰,围堰的容积应能容纳1.1倍最大贮罐的容积,围堰内必须做防腐处理并应设集液坑。 3 浓硫酸贮罐应设防护型液位计和排气口,排气口应设置除湿器,碱液贮罐排气口宜设置二氧化碳吸收器。 4 碱液应有防止低温凝固的措施。 8.2.2 当采用计量泵输送酸、碱时,连续运行的计量泵宜设备用。 8.2.3 浓硫酸、碱液宜投加在水池最高水位以上,且易于水流扩散处。 8.2.4 采用浓硫酸、碱液调节循环冷却水的pH值时,宜直接投加。 8.2.5 硫酸使用时应设置防泄漏飞溅保护设施,控制箱设在防护区外侧。8.3 阻垢缓蚀药剂投加

8.3.1 液体药剂宜直接投加。 8.3.2 药剂溶液的计量宜采用计量泵或转子流量计,连续运行的计量泵宜设备用。 8.3.3 药剂宜投加在冷却塔水池出口或吸水池中,且宜深入正常运行水位下0.4m处。8.4 杀生剂贮存及投加

8.4.1 氧化型和非氧化型杀生剂应贮存在避光、通风、防潮、防腐的贮存间内。 8.4.2 液体制剂可采用重力投加或计量泵投加,连续运行的计量泵宜设备用;固体制剂宜经过溶解槽溶解成液体后投加。 8.4.3 次氯酸钠应设安全围堰,围堰的容积应能容纳1.1倍最大贮罐的容积,围堰内应做防腐处理并应设集液坑。 8.4.4 液氯的贮存及投加必须符合下列规定: 1 液氯瓶应贮存在氯瓶间内,氯瓶间和加氯间的设计必须按现行国家标准《氯气安全规程》GB 11984和《室外给水设计规范》GB 50013的规定配置安全防护设施,并必须符合下列规定: 1)氯瓶间必须设置“双制动”起吊设备及运输设备,严禁使用叉车装卸。 2)室内电气设备及灯具必须采用密闭、防腐类型产品。 2 加氯机的总容量和台数应按最大小时加氯量确定,满足冲击式投加的需要,并应设备用机,备用能力不应小于最大1台工作加氯机的加氯量。 8.4.5 氧化型杀生剂宜投加在冷却塔集水池出口的对面和远端的池壁内并多点布置,液氯投加点宜在正常水位下2/3水深处,次氯酸钠的投加点宜在最高水位以上。9 监测、控制和检测

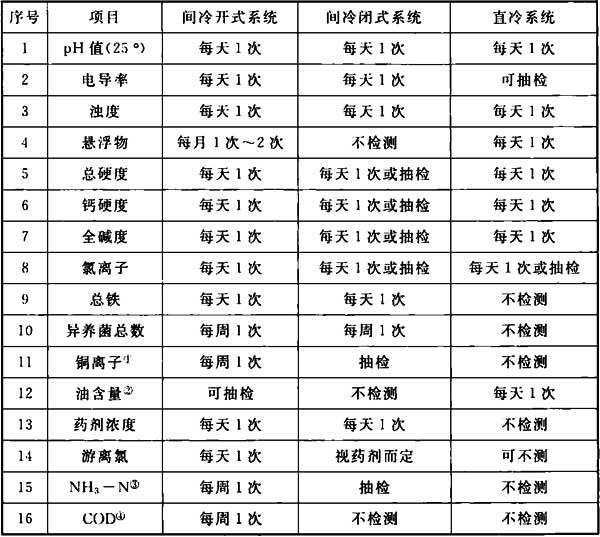

9.0.1 循环冷却水系统监测与控制宜符合下列规定: 1 pH值在线监测与加酸/加碱量宜联锁控制; 2 电导率在线监测与排污水量宜联锁控制; 3 ORP(氧化还原电位)或余氯在线监测与氧化型杀生剂投加量宜联锁控制; 4 阻垢缓蚀剂浓度在线监测与阻垢缓蚀剂投加量宜联锁控制。 9.0.2 循环冷却水系统监测仪表设置应符合下列规定: 1 循环给水总管应设置流量、温度、压力仪表; 2 循环回水总管应设置流量、温度、压力仪表; 3 补充水管、排污水管、旁流水管应设置流量仪表; 4 间冷系统换热设备对腐蚀速率和污垢热阻值有严格要求时,在换热设备的进水管上应设置流量、温度和压力仪表,在出水管上应设置温度、压力仪表。 9.0.3 间冷开式系统给水总管上宜设模拟监测换热器,在回水总管上宜设监测试片架和生物黏泥测定器。 9.0.4 钢铁厂直冷水腐蚀检测宜采用监测试片。 9.0.5 循环冷却水系统宜在下列管道上设置取样管: 1 循环给水总管; 2 循环回水总管; 3 补充水管; 4 旁流处理出水管; 5 间冷开式或间冷闭式系统换热设备进、出水管。 9.0.6 循环冷却水泵吸水池和冷却塔水池应设置液位计,且泵吸水池液位计宜与补充水控制阀联锁并宜设高低液位报警。 9.0.7 化验室的设置应根据循环冷却水系统的水质检测要求确定,宜利用全厂中央化验室进行。 9.0.8 循环冷却水的常规检测项目应根据补充水水质和循环冷却水水质要求确定,宜符合表9.0.8的规定。表9.0.8 常规检测项目

注:①铜离子检测仅对含有铜材质的循环冷却水系统。

②油含量检测仅对炼钢轧钢装置的直冷系统;对炼油装置的间冷开式系统每天1次。

③NH3-N检测仪对有氨泄漏可能和使用再生水作为补充水的循环冷却水系统。

④COD对炼钢轧钢装置的直冷系统为抽检,对炼油装置的间冷开式系统每天1次。

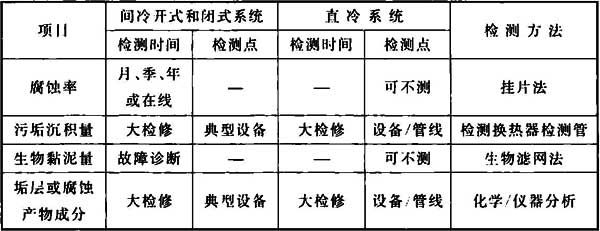

9.0.9 循环冷却水非常规检测项目宜符合表9.0.9的规定。

注:①铜离子检测仅对含有铜材质的循环冷却水系统。

②油含量检测仅对炼钢轧钢装置的直冷系统;对炼油装置的间冷开式系统每天1次。

③NH3-N检测仪对有氨泄漏可能和使用再生水作为补充水的循环冷却水系统。

④COD对炼钢轧钢装置的直冷系统为抽检,对炼油装置的间冷开式系统每天1次。

9.0.9 循环冷却水非常规检测项目宜符合表9.0.9的规定。

表9.0.9 非常规检测项目

9.0.10 补充水和循环冷却水的水质全分析宜每月1次。

9.0.11 当补充水为再生水时,根据再生水的水源及处理工艺,对特定水质指标宜每周进行水质分析。

9.0.10 补充水和循环冷却水的水质全分析宜每月1次。

9.0.11 当补充水为再生水时,根据再生水的水源及处理工艺,对特定水质指标宜每周进行水质分析。

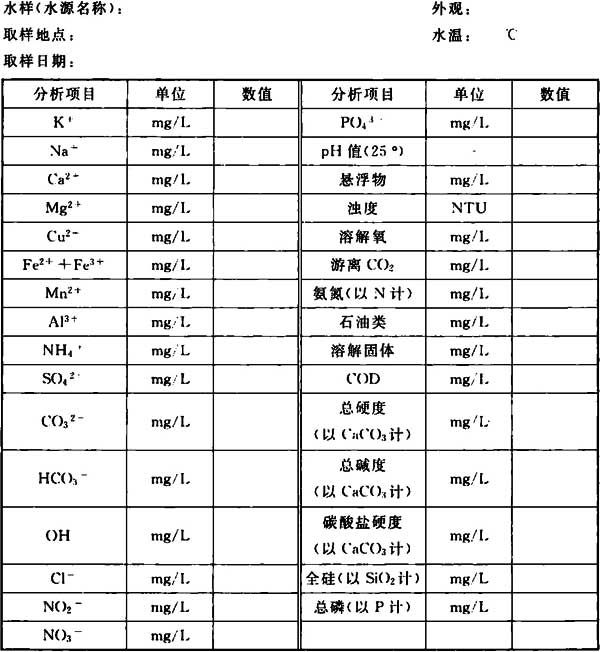

附录A 水质分析项目表

表A 水质分析项目表

注:再生水作为补充水时,需增加BOD5项目。

附录B 水质分析数据校核

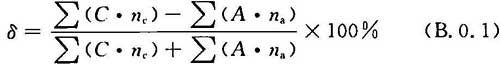

B.0.1 分析误差|δ|≤2%,δ按下式计算: 式中:C——阳离子毫摩尔浓度(mmol/L);

A——阴离子毫摩尔浓度(mmol/L);

nc——阳离子电荷数;

na——阴离子电荷数。

B.0.2 pH值实测误差|δpH|≤0.2,δpH按下式计算:

式中:C——阳离子毫摩尔浓度(mmol/L);

A——阴离子毫摩尔浓度(mmol/L);

nc——阳离子电荷数;

na——阴离子电荷数。

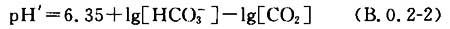

B.0.2 pH值实测误差|δpH|≤0.2,δpH按下式计算:

式中:pH——实测pH值;

pH′——计算pH值。

对于pH<8.3的水质,pH′按下式计算:

式中:pH——实测pH值;

pH′——计算pH值。

对于pH<8.3的水质,pH′按下式计算:

式中:6.35——在25℃水溶液中H2CO3的一级电离常数的负对数;

[HCO3-]——实测HCO3-的毫摩尔浓度(mmol/L);

[CO2]——实测CO2的毫摩尔浓度(mmol/L)。

式中:6.35——在25℃水溶液中H2CO3的一级电离常数的负对数;

[HCO3-]——实测HCO3-的毫摩尔浓度(mmol/L);

[CO2]——实测CO2的毫摩尔浓度(mmol/L)。

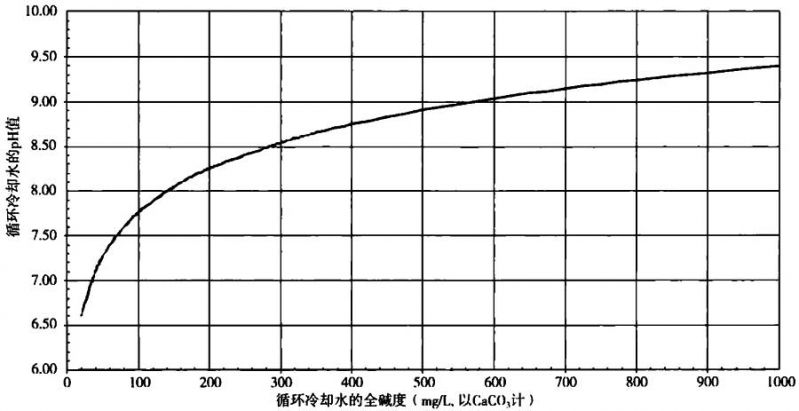

附录C 循环冷却水的pH值与全碱度变化曲线图

图C 循环冷却水的pH与全碱度变化曲线图

图C 循环冷却水的pH与全碱度变化曲线图

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下: 1)表示很严格,非这样做不可的: 正面词采用“必须”,反面词采用“严禁”; 2)表示严格,在正常情况下均应这样做的: 正面词采用“应”,反面词采用“不应”或“不得”; 3)表示允许稍有选择,在条件许可时首先应这样做的: 正面词采用“宜”,反面词采用“不宜”; 4)表示有选择,在一定条件下可以这样做的,采用“可”。 2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。引用标准名录

《室外给水设计规范》GB 50013 《污水综合排放标准》GB 8978 《氯气安全规程》GB 11984 《城镇污水处理厂污染物排放标准》GB 18918免费下载地址

[gzh2v keyword="tjgf" key="21513"] [/gzh2v]©版权声明

资源来自互联网,如有侵权请联系删除