标准规范下载简介

在线阅读

中华人民共和国国家标准

烟囱设计规范

Code for design of chimneys

GB 50051-2013

主编部门:中国冶金建设协会

批准部门:中华人民共和国住房和城乡建设部

施行日期:2013年5月1日

中华人民共和国住房和城乡建设部公告

第1596号

住房城乡建设部关于发布国家标准《烟囱设计规范》的公告

现批准《烟囱设计规范》为国家标准,编号为GB 50051-2013,自2013年5月1日起实施。其中,第3.1.5、3.2.6、3.2.12、9.5.3(4)、14.1.1条(款)为强制性条文,必须严格执行。原国家标准《烟囱设计规范》GB 50051-2002同时废止。

本规范由我部标准定额研究所组织中国计划出版社出版发行。

中华人民共和国住房和城乡建设部

2012年12月25日

前言

本规范在修订过程中,规范修订组开展了多项专题调研、试验与理论研究,进行了广泛的调查分析,总结了近年来我国烟囱设计的实践经验,与相关的标准规范进行了协调,与国际先进的标准规范进行了比较和借鉴,最后经审查定稿。

本规范共分14章和3个附录,主要内容包括:总则,术语,基本规定,材料,荷载与作用,砖烟囱,单筒式钢筋混凝土烟囱,套筒式和多管式烟囱,玻璃钢烟囱,钢烟囱,烟囱的防腐蚀,烟囱基础,烟道,航空障碍灯和标志等。

本次修订的主要内容如下:

1.为满足湿烟气防腐蚀需要,增加了玻璃钢烟囱,本规范由原规范的13章增加到14章。

2.对钢筋混凝土烟囱修改了有孔洞时的计算公式。原规范计算公式仅限于同一截面的两个孔洞中心线夹角为180°,本次修订对两个孔洞中心线夹角不作限制,方便了工程应用。

3.为满足烟囱防腐蚀需要,对烟气类别进行了划分,重新定义了烟气腐蚀等级。在大量实践和调研的基础上,针对各种不同类别烟气,对烟囱的选型和防腐蚀处理作出了更加科学的规定。

4.对钢烟囱的局部稳定计算进行了修订。原规范计算公式不全面,仅考虑了筒壁弹性屈曲影响,本规范综合考虑了弹性屈曲和弹塑性屈曲影响,参照欧洲标准进行了修订。

5.对于风荷载局部风压和横风向共振相应进行了修订。增加了局部风压对环形截面产生的风弯矩计算公式;调整了横风向共振计算规定。

6.将原规范中具有共性内容统一合并到基本规定一章里。

7.增加了烟囱水平位移限值和烟气排放监测系统设置的规定。

8.增加了桩基础设计规定。

9.为适应工程应用需要,并结合工程实践经验,将原规范规定的钢筋混凝土烟囱适用高度由原来210m调整到240m。

10.为满足实际设计需要,在原规范基础上,对钢内筒烟囱和砖内筒烟囱的计算和构造进行更加详细的规定。

本规范中以黑体字标志的条文为强制性条文,必须严格执行。

本规范由住房和城乡建设部负责管理和对强制性条文的解释,由中冶东方工程技术有限公司负责具体技术内容的解释。本规范在执行过程中如有意见或建议,请寄送中冶东方工程技术有限公司国家标准《烟囱设计规范》管理组(地址:上海市浦东新区龙东大道3000号张江集电港5号楼301室,邮政编码:201203),以便今后修订时参考。

本规范主编单位、参编单位、参加单位、主要起草人和主要审查人:

主编单位:中冶东方工程技术有限公司

参编单位:大连理工大学 华东电力设计院 西北电力设计院 上海富晨化工有限公司 冀州市中意复合材料有限公司 中冶建筑研究总院有限公司 中冶长天国际工程有限责任公司 中冶焦耐工程技术有限公司 西安建筑科技大学 河北衡兴环保设备工程有限公司 河北省电力勘测设计研究院 苏州云白环境设备制造有限公司 北京方圆计量工程技术公司

参加单位:重庆大众防腐有限公司 上海德昊化工有限公司 杭州中昊科技有限公司 亚什兰(中国)投资有限公司 欧文斯科宁(中国)投资有限公司

主要起草人:牛春良 宋玉普 蔡洪良 解宝安 陆士平 王立成 车轶 李国树 孙献民 王永焕 李吉娃 龚佳 李宁 郭亮 李晓文 郭全国 邢克勇 姚应军 付国勤

主要审查人:陆卯生 马人乐 张文革 陈博 张长信 于淑琴 鞠洪国 陈飞 刘坐镇

下载地址:

1 总则

1.0.1 为了在烟囱设计中贯彻执行国家的技术经济政策,做到安全、适用、经济、保证质量,制定本规范。

1.0.2 本规范适用于圆形截面的砖烟囱、钢筋混凝土烟囱、钢烟囱、玻璃钢烟囱等单筒烟囱,以及由砖、钢、玻璃钢为内筒的套筒式烟囱和多管式烟囱的设计。

1.0.3 烟囱的设计除应符合本规范外,尚应符合国家现行有关标准的规定。

2 术语

2.1 术语

2.1.1 烟囱 chimney

用于排放烟气或废气的高耸构筑物。

2.1.2 筒身 shaft

烟囱基础以上部分,包括筒壁、隔热层和内衬等部分。

2.1.3 筒壁 shell

烟囱筒身的最外层结构,整个筒身承重部分。

2.1.4 隔热层 insulation

置于筒壁与内衬之间,使筒壁受热温度不超过规定的最高温度。

2.1.5 内衬 lining

分段支承在筒壁牛腿之上的自承重结构或依靠分布于筒壁上的锚筋直接附于筒壁上的浇筑体,对隔热层或筒壁起到保护作用。

2.1.6 钢烟囱 steel chimney

筒壁材质为钢材的烟囱。

2.1.7 钢筋混凝土烟囱 reinforced concrete chimney

筒壁材质为钢筋混凝土的烟囱。

2.1.8 砖烟囱 brick chimney

筒壁材质为砖砌体的烟囱。

2.1.9 自立式烟囱 self-supporting chimney

筒身在不加任何附加支撑的条件下,自身构成一个稳定结构的烟囱。

2.1.10 拉索式烟囱 guyed chimney

筒身与拉索共同组成稳定体系的烟囱。

2.1.11 塔架式钢烟囱 framed steel chimney

排烟筒主要承担自身竖向荷载,水平荷载主要由钢塔架承担的钢烟囱。

2.1.12 单筒式烟囱 single tube chimney

内衬和隔热层直接分段支承在筒壁牛腿上的普通烟囱。

2.1.13 套筒式烟囱 tube-in-tube chimney

筒壁内设置一个排烟筒的烟囱。

2.1.14 多管式烟囱 multi-flue chimney

两个或多个排烟筒共用一个筒壁或塔架组成的烟囱。

2.1.15 烟道 flue

排烟系统的一部分,用以将烟气导入烟囱。

2.1.16 横风向风振 across-wind sympathetic vibration

在烟囱背风侧产生的旋涡脱落频率较稳定且与结构自振频率相等时,产生的横风向的共振现象。

2.1.17 临界风速 critical wind speed

结构产生横风向共振时的风速。

2.1.18 锁住区 lock in range

风的旋涡脱落频率与结构自振频率相等的范围。

2.1.19 破风圈 strake

通过破坏风的有规律的旋涡脱落来减少横风向共振响应的减振装置。

2.1.20 温度作用 temperature action

结构或构件受到外部或内部条件约束,当外界温度变化时或在有温差的条件下,不能自由胀缩而产生的作用。

2.1.21 传热系数 heat transfer coefficient

结构两侧空气温差为1K,在单位时间内通过结构单位面积的传热量,单位为W/(m2·K)。

2.1.22 导热系数 thermal conductivity

材料导热特性的一个物理指标。数值上等于热流密度除以负温度梯度,单位为W/(m·K)。

2.1.23 附加弯矩 additional bending moment

因结构侧向变形,结构自重作用或竖向地震作用在结构水平截面产生的弯矩。

2.1.24 航空障碍灯 warning lamp

在机场一定范围内,用于标识高耸构筑物或高层建筑外形轮廓与高度、对航空飞行器起到警示作用的灯具。

2.1.25 玻璃钢烟囱 glass fiber reinforced plastic chimney

以玻璃纤维及其制品为增强材料、以合成树脂为基体材料,用机械缠绕成型工艺制造的一种烟囱,简称GFRP。

2.1.26 反应型阻燃树脂 reactive flame-retardant resin

树脂的分子主链中含有氯、溴、磷等阻燃元素,在不添加或少量添加辅助阻燃材料后,可使固化后的玻璃钢材料具有点燃困难、离火自熄的性能。

2.1.27 基体材料 matrix

玻璃钢材料中的树脂部分。

2.1.28 环氧乙烯基酯树脂 epoxy vinyl ester resin

由环氧树脂与不饱和一元羧酸加成聚合反应,在分子主链的端部形成不饱和活性基团,可与苯乙烯等稀释和交联剂进行固化反应而生成的热固性树脂。

2.1.29 极限氧指数 limited oxygen index(LOI)

在规定条件下,试样在氮、氧混合气体中,维持平衡燃烧所需的最低氧浓度(体积百分含量)。

2.1.30 火焰传播速率 flame-spread rating

采用标准方法对一厚度为3mm~4mm,且以玻璃纤维短切原丝毡增强、树脂含量为70%~75%的玻璃钢层合板所测定的一个指数值。

2.1.31 缠绕 winding

在控制张力和预定线型的条件下,以浸有树脂的连续纤维或织物缠到芯模或模具上成型制品的一种方法。

2.1.32 缠绕角 winding angle

缠绕在芯模上的纤维束或带的长度方向与芯模子午线或母线间的夹角。

2.1.33 螺旋缠绕 helical winding

浸渍过树脂的纤维或带以与芯模轴线成非0°或90°角的方向连续缠绕到芯模上的方法。

2.1.34 环向缠绕 hoop winding

浸渍过树脂的纤维或带以与芯模轴线成90°或接近90°角的方向连续缠绕到芯模上的方法。

2.1.35 缠绕循环 winding cycle

缠绕纤维均匀布满在芯模表面上的过程。

2.1.36 增强材料 reinforcement

加入树脂基体中能使复合材料制品的力学性能显著提高的纤维材料。

2.1.37 表面毡 surfacing mat

由定长或连续的纤维单丝粘结而成的紧密薄片,用于复合材料的表面层。

2.1.38 短切原丝毡 chopped-strand mat

由粘结剂将随机分布的短切原丝粘结而成的一种毡,简称短切毡。

2.1.39 热变形温度 heat-deflection temperature(HDT)

当树脂浇铸体试件在等速升温的规定液体传热介质中,按简支梁模型,在规定的静荷载作用下,产生规定变形量时的温度。

2.1.40 玻璃化温度 glass transition temperature(Tg)

当树脂浇铸体试件在一定升温速率下达到一定温度值时,从一种硬的玻璃状脆性状态转变为柔性的弹性状态,物理参数出现不连续的变化的现象时,所对应的温度。

2.1.41 玻璃钢的临界温度 GFRP critical temperature

高温下玻璃钢性能下降速度开始急剧增加时的温度,是判断玻璃钢结构层材料能否在长期高温下工作的重要依据。

.

3 基本规定

3.1 设计原则

3.1.1 烟囱结构及其附属构件的极限状态设计,应包括下列内容:

1 烟囱结构或附属构件达到最大承载力,如发生强度破坏、局部或整体失稳以及因过度变形而不适于继续承载的承载能力极限状态。

2 烟囱结构或附属构件达到正常使用规定的限值,如达到变形、裂缝和最高受热温度等规定限值的正常使用极限状态。

3.1.2 对于承载能力极限状态,应根据不同的设计状况分别进行基本组合和地震组合设计。对于正常使用极限状态,应分别按作用效应的标准组合、频遇组合和准永久组合进行设计。

3.1.3 烟囱应根据其高度按表3.1.3划分安全等级。

表3.1.3烟囱的安全等级

安全等级 | 烟囱高度(m) |

一级 | ≥200 |

二级 | <200 |

注:对于高度小于200m的电厂烟囱,当单机容量大于或等于300MW时,其安全等级按一级确定。

3.1.4 对于持久设计状况和短暂设计状况,烟囱承载能力极限状态设计应按下列公式的最不利值确定:

式中:γo——烟囱重要性系数,按本规范第3.1.5条的规定采用;

γGi——第i个永久作用分项系数,按本规范第3.1.6条的规定采用;

γQ1——第1个可变作用(主导可变作用)的分项系数,按本规范第3.1.6条的规定采用;

γQj——第j个可变作用的分项系数,按本规范第3.1.6条的规定采用;

SGik——第i个永久作用标准值的效应;

SQ1k——第1个可变作用(主导可变作用)标准值的效应;

SQjk——第j个可变作用标准值的效应;

ψcj——第j个可变作用的组合值系数,按本规范第3.1.7条的规定采用;

γL1、γLj——第1个和第j个考虑烟囱设计使用年限的可变作用调整系数,按现行国家标准《建筑结构荷载规范》GB 50009采用;

Rd——烟囱或烟囱构件的抗力设计值。

3.1.5 对安全等级为一级的烟囱,烟囱的重要性系数γo不应小于1.1。

3.1.6 承载能力极限状态计算时,作用效应基本组合的分项系数应按表3.1.6的规定采用。

表3.1.6基本组合分项系数

作用名称 | 分项系数 | 备注 | ||

符号 | 数值 | |||

永久作用 | γG | 1.20 | 用于式(3.1.4-1) | 其效应对承载能力不利时 |

1.35 | 用于式(3.1.4-2) | |||

1.00 | 一般构件 | 其效应对承载能力有利时 | ||

0.90 | 抗倾覆和滑移验算 | |||

风荷载 | γW | 1.40 | - | |

平台上活荷载 | γL | 1.40 | 当对结构承载力有利时取0 | |

安装检修荷载 | γA | 1.30 | ||

环向烟气负压 | γCP | 1.10 | 用于玻璃钢烟囱 | |

裹冰荷载 | γI | 1.40 | - | |

温度作用 | γT | 1.10 | 用于玻璃钢烟囱 | |

1.00 | 其他类型烟囱 | |||

注:用于套筒式或多管式烟囱支承平台水平构件承载力计算时,永久作用分项系数γG取1.35。

3.1.7 承载能力极限状态计算时,应按表3.1.7的规定确定相应的组合值系数。

表3.1.7 作用效应的组合情况及组合值系数

作用效应的组合情况 | 第1个可变作用 | 其他可变作用 | 组合值系数 | |||||

ψcw | ψcMa | ψcL | ψcT | ψcCP | ||||

Ⅰ | G+W+L | W | Ma+L | 1.00 | 1.00 | 0.70 | - | - |

Ⅱ | G+A+W+L | A | W+Ma+L | 0.60 | 1.00 | 0.70 | - | - |

Ⅲ | G+I+W+L | I | W+Ma+L | 0.60 | 1.00 | 0.70 | - | - |

Ⅳ | G+T+W+CP | T | W+CP | 1.00 | 1.00 | - | 1.00 | 1.00 |

Ⅴ | G+T+CP | T | CP | - | - | - | 1.00 | 1.00 |

Ⅵ | G+AT+CP | AT | CP | 0.20 | 1.00 | - | 1.00 | 1.00 |

注:1 G表示烟囱或结构构件自重,W为风荷载,Ma为附加弯矩,A为安装荷载(包括施工吊装设备重量,起吊重量和平台上的施工荷载),I为裹冰荷载,L为平台活荷载(包括检修维护和生产操作活荷载);T表示烟气温度作用;AT表示非正常运行烟气温度作用;CP表示环向烟气负压。组合Ⅳ、Ⅴ、Ⅵ用于自立式或悬挂式排烟内筒计算。

2 砖烟囱和塔架式钢烟囱可不计算附加弯矩Ma。

3.1.8 抗震设防的烟囱除应按本规范第3.1.4条~第3.1.7条极限承载能力计算外,尚应按下列公式进行截面抗震验算:

式中:γRE——承载力抗震调整系数,砖烟囱和玻璃钢烟囱取1.0;钢筋混凝土烟囱取0.9;钢烟囱取0.8;钢塔架按本规范第10章规定采用;当仅计算竖向地震作用时,各类烟囱和构件均应采用1.0;

γEh——水平地震作用分项系数,按表3.1.8-1的规定采用;

γEv——竖向地震作用分项系数,按表3.1.8-1的规定采用;

SEhk——水平地震作用标准值的效应,按本规范第5.5节的规定进行计算;

SEvk——竖向地震作用标准值的效应,按本规范第5.5节的规定进行计算;

SWk——风荷载标准值作用效应;

SMaE——由地震作用、风荷载、日照和基础倾斜引起的附加弯矩效应,按本规范第7.2节的规定计算;

SGE——重力荷载代表值的效应,重力荷载代表值取烟囱及其构配件自重标准值和各层平台活荷载组合值之和。活荷载的组合值系数,应按表3.1.8-2的规定采用;

ST——烟气温度作用效应;

γw——风荷载分项系数,按本规范表3.1.6的规定采用;

ψWE——风荷载的组合值系数,取0.20;

ψMaE——由地震作用、风荷载、日照和基础倾斜引起的附加弯矩组合值系数,取1.0;

ψcT ——温度作用组合系数,取1.0;

γGE——重力荷载分项系数,一般情况应取1.2,当重力荷载对烟囱承载能力有利时,不应大于1.0。

表3.1.8-1地震作用分项系数

地震作用 | γEh | γEv | |

仅计算水平地震作用 | 1.3 | 0 | |

仅计算竖向地震作用 | 0 | 1.3 | |

同时计算水平和竖向地震作用 | 水平地震作用为主时 | 1.3 | 0.5 |

竖向地震作用为主时 | 0.5 | 1.3 | |

表3.1.8-2计算重力荷载代表值时活荷载组合值系数

活荷载种类 | 组合值系数 | |

积灰荷载 | 0.9 | |

筒壁顶部平台活荷载 | 不计入 | |

其余各层平台 | 按实际情况计算的平台活荷载 | 1.0 |

按等效均布荷载计算的平台活荷载 | 0.2 | |

3.1.9 对于正常使用极限状态,应根据不同设计要求,采用作用效应的标准组合或准永久组合进行设计,并应符合下列规定:

1 标准组合应用于验算钢筋混凝土烟囱筒壁的混凝土压应力、钢筋拉应力、裂缝宽度,以及地基承载力或结构变形验算等,并应按下式计算:

式中:C——烟囱或结构构件达到正常使用要求的规定限值。

2 准永久组合用于地基变形的计算,应按下式确定:

式中:ψqj——第j个可变作用效应的准永久值系数,平台活荷载取0.6;积灰荷载取0.8;一般情况下不计及风荷载,但对于风玫瑰图呈严重偏心的地区,可采用风荷载频遇值系数0.4进行计算。

3.1.10 荷载效应及温度作用效应的标准组合应符合表3.1.10的情况,并应采用相应的组合值系数。

表3.1.10荷载效应和温度作用效应的标准组合值系数

荷载和温度作用的效应组合 | 组合值系数 | 备注 | ||||

情况 | 永久荷载 | 第一个可变荷载 | 其他可变荷载 | ψcW | ψcMa | |

Ⅰ | G | T | W+Ma | 1 | 1 | 用于计算水平截面 |

Ⅱ | - | T | - | - | - | 用于计算垂直截面 |

3.2 设计规定

3.2.1 设计烟囱时,应根据使用条件、烟囱高度、材料供应及施工条件等因素,确定采用砖烟囱、钢筋混凝土烟囱或钢烟囱。下列情况不应采用砖烟囱:

1 高度大于60m的烟囱。

2 抗震设防烈度为9度地区的烟囱。

3 抗震设防烈度为8度时,Ⅲ、Ⅳ类场地的烟囱。

3.2.2 烟囱内衬的设置应符合下列规定:

1 砖烟囱应符合下列规定:

1)当烟气温度大于400℃时,内衬应沿筒壁全高设置;

2)当烟气温度小于或等于400℃时,内衬可在筒壁下部局部设置,其最低设置高度应超过烟道孔顶,超过高度不宜小于孔高的1/2。

2 钢筋混凝土单筒烟囱的内衬宜沿筒壁全高设置。

3 当筒壁温度符合本规范第3.3.1条温度限值且满足防腐蚀要求时,钢烟囱可不设置内衬。但当筒壁温度较高时,应采取防烫伤措施。

4 当烟气腐蚀等级为弱腐蚀及以上时,烟囱内衬设置尚应符合本规范第11章的有关规定。

5 内衬厚度应由温度计算确定,但烟道进口处一节或地下烟道基础内部分的厚度不应小于200mm或一砖。其他各节不应小于100mm或半砖。内衬各节的搭接长度不应小于300mm或六皮砖(图3.2.2)。

图3.2.2 内衬搭接(mm)

3.2.3 隔热层的构造应符合下列规定:

1 采用砖砌内衬、空气隔热层时,厚度宜为50mm,同时应在内衬靠筒壁一侧按竖向间距1m、环向间距为500mm挑出顶砖,顶砖与筒壁间应留10mm缝隙。

2 填料隔热层的厚度宜采用80mm~200mm,同时应在内衬上设置间距为1.5m~2.5m整圈防沉带,防沉带与筒壁之间应留出10mm的温度缝(图3.2.3)。

图3.2.3 防沉带构造(mm)

3.2.4 烟囱在同一平面内,有两个烟道口时,宜设置隔烟墙,其高度宜采用烟道孔高度的(0.5~1.5)倍。隔烟墙厚度应根据烟气压力进行计算确定,抗震设防地区应计算地震作用。

3.2.5 烟囱外表面的爬梯应按下列规定设置:

1 爬梯应离地面2.5m处开始设置,并应直至烟囱顶端。

2 爬梯应设在常年主导风向的上风向。

3 烟囱高度大于40m时,应在爬梯上设置活动休息板,其间隔不应超过30m。

3.2.6 烟囱爬梯应设置安全防护围栏。

3.2.7 烟囱外部检修平台,应按下列规定设置:

1 烟囱高度小于60m时,无特殊要求可不设置。

2 烟囱高度为60m~100m时,可仅在顶部设置。

3 烟囱高度大于100m时,可在中部适当增设平台。

4 当设置航空障碍灯时,检修平台可与障碍灯维护平台共用,可不再单独设置检修平台。

5 当设置烟气排放监测系统时,应根据本规范第3.5.1条规定设置采样平台后,采样平台可与检修平台共用。

6 烟囱平台应设置高度不低于1.1m的安全护栏和不低于100mm的脚部挡板。

3.2.8 无特殊要求时,砖烟囱可不设置检修平台和信号灯平台。

3.2.9 爬梯和烟囱外部平台各杆件长度不宜超过2.5m,杆件之间可采用螺栓连接。

3.2.10 爬梯和平台等金属构件,宜采用热浸镀锌防腐,镀层厚度应满足表3.2.10的要求,并应符合现行国家标准《金属覆盖层 钢铁制件热浸镀锌层 技术要求及试验方法》GB/T 13912的有关规定。

表3.2.10 金属热浸镀锌最小厚度

镀层厚度(μm) | 钢构件厚度t(mm) | |||

t<1.6 | 1.6≤t≤3.0 | 3.0≤t≤6.0 | t>6 | |

平均厚度 | 45 | 55 | 70 | 85 |

局部厚度 | 35 | 45 | 55 | 70 |

3.2.11 爬梯、平台与筒壁的连接应满足强度和耐久性要求。

3.2.12 烟囱筒身应设置防雷设施。

3.2.13 烟囱筒身应设沉降观测点和倾斜观测点。清灰装置应根据实际烟气情况确定是否设置。

3.2.14 烟囱基础宜采用环形或圆形板式基础。在条件允许时,可采用壳体基础。对于高度较小且为地上烟道入口的砖烟囱,亦可采用毛石砌体或毛石混凝土刚性基础,基础材质要求应符合本规范第4章的有关规定。

3.2.15 筒壁的计算截面位置应按下列规定采用:

1 水平截面应取筒壁各节的底截面。

2 垂直截面可取各节底部单位高度的截面。

3.2.16 在荷载的标准组合效应作用下,钢筋混凝土烟囱、钢结构烟囱和玻璃钢烟囱任意高度的水平位移不应大于该点离地高度的1/100,砖烟囱不应大于1/300。

3.3 受热温度允许值

3.3.1 烟囱筒壁和基础的受热温度应符合下列规定:

1 烧结普通黏土砖筒壁的最高受热温度不应超过400℃。

2 钢筋混凝土筒壁和基础以及素混凝土基础的最高受热温度不应超过150℃。

3 非耐热钢烟囱筒壁的最高受热温度应符合表3.3.1的规定。

表3.3.1 钢烟囱筒壁的最高受热温度

钢材 | 最高受热温度(℃) | 备注 |

碳素结构钢 | 250 | 用于沸腾钢 |

350 | 用于镇静钢 | |

低合金结构钢和可焊接低合金耐候钢 | 400 | - |

4 玻璃钢烟囱最高受热温度应符合本规范第9章的有关规定。

3.4 钢筋混凝土烟囱筒壁设计规定

3.4.1 对正常使用极限状态,按作用效应标准组合计算的混凝土压应力和钢筋拉应力,应符合本规范第7.4.1条的规定。

3.4.2 对正常使用极限状态,按作用效应标准组合计算的最大水平裂缝宽度和最大垂直裂缝宽度不应大于表3.4.2规定的限值。

表3.4.2 裂缝宽度限值(mm)

部位 | 最大裂缝宽度限值 |

筒壁顶部20m范围内 | 0.15 |

其余部位 | 0.20 |

3.4.3 安全等级为一级的单筒式钢筋混凝土烟囱,以及套筒式或多管式钢筋混凝土烟囱的筒壁,应采用双侧配筋。其他单筒式钢筋混凝土烟囱筒壁内侧的下列部位应配置钢筋:

1 筒壁厚度大于350mm时。

2 夏季筒壁外表面温度长时间大于内侧温度时。

3.4.4 筒壁最小配筋率应符合表3.4.4的规定。

表3.4.4 筒壁最小配筋率(%)

配筋方式 | 双侧配筋 | 单侧配筋 | |

竖向钢筋 | 外侧 | 0.25 | 0.40 |

内侧 | 0.20 | - | |

环向钢筋 | 外侧 | 0.25(0.20) | 0.25 |

内侧 | 0.10(0.15) | - | |

注:括号内数字为套筒式或多管式钢筋混凝土烟囱最小配筋率。

3.4.5 筒壁环向钢筋应配在竖向钢筋靠筒壁表面(双侧配筋时指内、外表面)一侧,环向钢筋的保护层厚度不应小于30mm。

3.4.6 筒壁钢筋最小直径和最大间距应符合表3.4.6的规定。当为双侧配筋时,内外侧钢筋应用拉筋拉结,拉筋直径不应小于6mm,纵横间距宜为500mm。

表3.4.6 筒壁钢筋最小直径和最大间距(mm)

配筋种类 | 最小直径 | 最大间距 |

竖向钢筋 | 10 | 外侧250,内侧300 |

环向钢筋 | 8 | 200,且不大于壁厚 |

3.4.7 竖向钢筋的分段长度,宜取移动模板的倍数,并加搭接长度。

钢筋搭接长度应按现行国家标准《混凝土结构设计规范》GB 50010的规定执行,接头位置应相互错开,并在任一搭接范围内,不应超过截面内钢筋总面积的1/4。

当钢筋采用焊接接头时,其焊接类型及质量应符合现行行业标准《钢筋焊接及验收规程》JGJ 18的有关规定。

3.5 烟气排放监测系统

3.5.1 当连续监测烟气排放系统装置离地高度超过2.5m时,应在监测装置下部1.2m~1.3m标高处设置采样平台。平台应设置爬梯或Z形楼梯。当监测装置离地高度超过5m时,平台应设置Z形楼梯、旋转楼梯或升降梯。

3.5.2 安装连续监测烟气排放系统装置的工作区域应提供永久性的电源,并应设防雷接地装置。

3.6 烟囱检修与维护

3.6.1 烟囱设计应设置用于维护和检修的设施。

3.6.2 烟囱设计文件对外露钢结构构件和钢烟囱宜规定检查和维护要求。

.

4 材料

4.1 砖石

4.1.1 砖烟囱筒壁宜采用烧结普通黏土砖,且强度等级不应低于MU10,砂浆强度等级不应低于M5。

4.1.2 烟囱及烟道的内衬材料可按下列规定采用:

1 当烟气温度低于400℃时,可采用强度等级为MU10的烧结普通黏土砖和强度等级为M5的混合砂浆。

2 当烟气温度为400℃~500℃时,可采用强度等级为MU10的烧结普通黏土砖和耐热砂浆。

3 当烟气温度高于500℃时,可采用黏土质耐火砖和黏土质火泥泥浆,也可采用耐热混凝土。

4 当烟气腐蚀等级为弱腐蚀及以上时,内衬材料尚应符合本规范第11章的有关规定。

4.1.3 石砌基础的材料应采用未风化的天然石材,并应根据地基土的潮湿程度按下列规定采用:

1 当地基土稍湿时,应采用强度等级不低于MU30的石材和强度等级不低于M5的水泥砂浆砌筑。

2 当地基土很湿时,应采用强度等级不低于MU30的石材和强度等级不低于M7.5的水泥砂浆砌筑。

3 当地基土含水饱和时,应采用强度等级不低于MU40的石材和强度等级不低于M10的水泥砂浆砌筑。

4.1.4 砖砌体在温度作用下的抗压强度设计值和弹性模量,可不计入温度的影响,应按现行国家标准《砌体结构设计规范》GB 50003的有关规定执行。

4.1.5 砖砌体的线膨胀系数αm可按下列规定采用:

1 当砌体受热温度T为20℃~200℃时,αm可采用5×10-6/℃。

2 当砌体受热温度T>200℃,且T≤400℃时,αm可按下式确定:

4.2 混凝土

4.2.1 钢筋混凝土烟囱筒壁的混凝土宜按下列规定采用:

1 混凝土宜采用普通硅酸盐水泥或矿渣硅酸盐水泥配制,强度等级不应低于C25。

2 混凝土的水胶比不宜大于0.45,每立方米混凝土水泥用量不应超过450kg。

3 对于腐蚀环境下的烟囱,筒壁和基础混凝土的基本要求尚应符合现行国家标准《工业建筑防腐蚀设计规范》GB 50046的有关规定。

4 混凝土的骨料应坚硬致密,粗骨料宜采用玄武岩、闪长岩、花岗岩等破碎的碎石或河卵石。细骨料宜采用天然砂,也可采用玄武岩、闪长岩、花岗岩等岩石经破碎筛分后的产品,但不得含有金属矿物、云母、硫酸化合物和硫化物。

5 粗骨料粒径不应超过筒壁厚度的1/5和钢筋净距的3/4,同时最大粒径不应超过60mm;泵送混凝土时最大粒径不应超过40mm。

4.2.2 基础与烟道混凝土最低强度等级应满足现行国家标准《混凝土结构设计规范》GB 50010和《工业建筑防腐蚀设计规范》GB 50046的有关规定,壳体基础混凝土强度等级不应低于C30,非壳体钢筋混凝土基础混凝土强度等级不应低于C25。

4.2.3 混凝土在温度作用下的强度标准值应按表4.2.3的规定采用。

表4.2.3 混凝土在温度作用下的强度标准值(N/mm²)

受力状态 | 符号 | 温度(℃) | 混凝土强度等级 | ||||

C20 | C25 | C30 | C35 | C40 | |||

轴心抗压 | ƒctk | 20 | 13.40 | 16.70 | 20.10 | 23.40 | 26.80 |

60 | 11.30 | 14.20 | 16.60 | 19.40 | 22.20 | ||

100 | 10.70 | 13.40 | 15.60 | 18.30 | 20.90 | ||

150 | 10.10 | 12.70 | 14.80 | 17.30 | 19.80 | ||

轴心抗拉 | ƒttk | 20 | 1.54 | 1.78 | 2.01 | 2.20 | 2.39 |

60 | 1.24 | 1.41 | 1.57 | 1.74 | 1.86 | ||

100 | 1.08 | 1.23 | 1.37 | 1.52 | 1.63 | ||

150 | 0.93 | 1.06 | 1.18 | 1.31 | 1.40 | ||

注:温度为中间值时,可采用线性插入法计算。

4.2.4 受热温度值应按下列规定采用:

1 轴心受压及轴心受拉时应取计算截面的平均温度。

2 弯曲受压时应取表面最高受热温度。

4.2.5 混凝土在温度作用下的强度设计值应按下列公式计算:

式中:ƒct、ƒtt——混凝土在温度作用下的轴心抗压、轴心抗拉强度设计值(N/mm²);

ƒctk、ƒttk——混凝土在温度作用下的轴心抗压、轴心抗拉强度标准值,按本规范表4.2.3的规定采用(N/mm²);

γct、γtt——混凝土在温度作用下的轴心抗压强度、轴心抗拉强度分项系数,按表4.2.5的规定采用。

表4.2.5 混凝土在温度作用下的材料分项系数

构件名称 | γct | γtt |

筒壁 | 1.85 | 1.50 |

壳体基础 | 1.60 | 1.40 |

其他构件 | 1.40 | 1.40 |

4.2.6 混凝土在温度作用下的弹性模量可按下式计算:

式中:Ect——混凝土在温度作用下的弹性模量(N/mm²);

βc——混凝土在温度作用下的弹性模量折减系数,按表4.2.6的规定采用;

Ec——混凝土弹性模量(N/mm²),按现行国家标准《混凝土结构设计规范》GB 50010的规定采用。

表4.2.6 混凝土弹性模量折减系数βc

系数 | 受热温度(℃) | 受热温度的取值 | |||

20 | 60 | 100 | 150 | ||

βc | 1.00 | 0.85 | 0.75 | 0.65 | 承载能力极限状态计算时,取筒壁、壳体基础等的平均温度。正常使用极限状态计算时,取筒壁内表面温度 |

注:温度为中间值时,应采用线性插入法计算。

4.2.7 混凝土的线膨胀系数αc可采用1.0×10-5/℃。

4.3 钢筋和钢材

4.3.1 钢筋混凝土筒壁的配筋宜采用HRB335级钢筋,也可采用HRB400级钢筋。抗震设防烈度8度及以上地区,宜选用HRB335E、HRB400E级钢筋。砖筒壁的环向钢筋可采用HPB300级钢筋。钢筋性能应符合现行国家标准《钢筋混凝土用钢 第1部分:热轧光圆钢筋》GB 1499.1和《钢筋混凝土用钢 第2部分:热轧带肋钢筋》GB 1499.2的有关规定。

4.3.2 在温度作用下,钢筋的强度标准值应按下式计算:

式中:ƒytk——钢筋在温度作用下强度标准值(N/mm²);

ƒyk——钢筋在常温下强度标准值(N/mm²),按现行国家标准《混凝土结构设计规范》GB 50010采用;

βyt——钢筋在温度作用下强度折减系数,温度不大于100℃时取1.00, 150℃时取0.90,中间值采用线性插入。

4.3.3 钢筋的强度设计值应按下式计算:

式中:ƒyt——钢筋在温度作用下的抗拉强度设计值(N/mm²);

γyt——钢筋在温度作用下的抗拉强度分项系数,按表4.3.3的规定采用。

表4.3.3 钢筋在温度作用下的材料分项系数

序号 | 构件名称 | γyt |

1 | 钢筋混凝土筒壁 | 1.6 |

2 | 壳体基础 | 1.2 |

3 | 砖筒壁竖筋 | 1.9 |

4 | 砖筒壁环筋 | 1.6 |

5 | 其他构件 | 1.1 |

注:当钢筋在温度作用下的抗拉强度设计值的计算值大于现行国家标准《混凝土结构设计规范》GB 50010规定的常温下相应数值时,应取常温下强度设计值。

4.3.4 钢烟囱的钢材、钢筋混凝土烟囱及砖烟囱附件的钢材,应符合现行国家标准《钢结构设计规范》GB 50017的有关规定,并应符合下列规定:

1 钢烟囱塔架和筒壁可采用Q235、Q345、Q390、Q420钢。其质量应分别符合现行国家标准《碳素结构钢》GB/T 700和《低合金高强度结构钢》GB/T 1591的规定。

2 处在大气潮湿地区的钢烟囱塔架和筒壁或排放烟气属于中等腐蚀性的筒壁,宜采用Q235NH、Q295NH或Q355NH可焊接低合金耐候钢。其质量应符合现行国家标准《耐候结构钢》GB/T 4171的有关规定。腐蚀性烟气分级应按本规范第11章的规定执行。

3 烟囱的平台、爬梯和砖烟囱的环向钢箍宜采用Q235B级钢材。

4.3.5 当作用温度不大于100℃时,钢材和焊缝的强度设计值应按现行国家标准《钢结构设计规范》GB 50017的规定采用。对未作规定的耐候钢应按表4.3.5-1和表4.3.5-2的规定采用。

表4.3.5-1 耐候钢的强度设计值(N/mm²)

钢材 | 抗拉、抗压和抗弯强度ƒ | 抗剪强度ƒv | 端面承压(刨平顶紧)ƒce | |

牌号 | 厚度t(mm) | |||

Q235NH | t≤16 | 210 | 120 | 275 |

16<t≤40 | 200 | 115 | 275 | |

40<t≤60 | 190 | 110 | 275 | |

Q295NH | t≤16 | 265 | 150 | 320 |

16<t≤40 | 255 | 145 | 320 | |

40<t≤60 | 245 | 140 | 320 | |

Q355NH | t≤16 | 315 | 185 | 370 |

16<t≤40 | 310 | 180 | 370 | |

40<t≤60 | 300 | 170 | 370 | |

表4.3.5-2 耐候钢的焊缝强度设计值(N/mm²)

焊接方法和焊条型号 | 构件钢材 | 对接焊缝 | 角焊缝 | ||||

牌号 | 厚度t(mm) | 抗压强度fwc | 焊接质量为下列等级 |

|

| ||

一级、二级 | 三级 | ||||||

自动焊、半自动焊和E43型焊条的手工焊 | Q235NH | t≤16 | 210 | 210 | 175 | 120 | 140 |

16<t≤40 | 200 | 200 | 170 | 115 | 140 | ||

40<t≤60 | 190 | 190 | 160 | 110 | 140 | ||

Q295NH | t≤16 | 265 | 265 | 225 | 150 | 140 | |

16<t≤40 | 255 | 255 | 215 | 145 | 140 | ||

40<t≤60 | 245 | 245 | 210 | 140 | 140 | ||

| Q355NH | t≤16 | 315 | 315 | 270 | 185 | 165 |

16<t≤40 | 310 | 310 | 260 | 180 | 165 | ||

40<t≤60 | 300 | 300 | 255 | 170 | 165 | ||

注:1 自动焊和半自动焊所采用的焊丝和焊剂,应保证其熔敷金属抗拉强度不低于相应手工焊焊条的数值。

2 焊缝质量等级应符合现行国家标准《钢结构工程施工质量验收规范》GB 50205的有关规定。

3 对接焊缝抗弯受压区强度取fwc,抗弯受拉区强度设计值取fwt。

4.3.6 Q235、Q345、Q390和Q420钢材及其焊缝在温度作用下的强度设计值,应按下列公式计算:

式中:ƒt——钢材在温度作用下的抗拉、抗压和抗弯强度设计值 (N/mm²);

ƒvt——钢材在温度作用下的抗剪强度设计值(N/mm²);

fwxt——焊缝在温度作用下各种受力状态的强度设计值(N/mm²),下标字母x为字母c(抗压)、t(抗拉)、v(抗剪)和f(角焊缝强度)的代表;

γs——钢材及焊缝在温度作用下强度设计值的折减系数;

ƒ——钢材在温度不大于100℃时的抗拉、抗压和抗弯强度设计值(N/mm²);

ƒv——钢材在温度不大于100℃时的抗剪强度设计值(N/mm²);

fwx——焊缝在温度大于100℃时各种受力状态的强度设计值(N/mm²),下标字母x为字母c(抗压)、t(抗拉)、v(抗剪)和f(角焊缝强度)的代表;

T——钢材或焊缝计算处温度(℃)。

4.3.7 钢筋在温度作用下的弹性模量可不计及温度折减,应按现行国家标准《混凝土结构设计规范》GB 50010采用。钢材在温度作用下的弹性模量应折减,并应按下式计算:

式中:Et——钢材在温度作用下的弹性模量(N/mm²);

βd——钢材在温度作用下弹性模量的折减系数,按表4.3.7的规定采用;

E——钢材在作用温度小于或等于100℃时的弹性模量(N/mm²),按现行国家标准《钢结构设计规范》GB 50017的规定采用。

表4.3.7 钢材弹性模量的温度折减系数

折减系数 | 作用温度(℃) | ||||||

≤100 | 150 | 200 | 250 | 300 | 350 | 400 | |

βd | 1.00 | 0.98 | 0.96 | 0.94 | 0.92 | 0.88 | 0.83 |

注:温度为中间值时,应采用线性插入法计算。

4.3.8 钢筋和钢材的线膨胀系数αs可采用1.2×10-5/℃。

4.4 材料热工计算指标

4.4.1 隔热材料应采用无机材料,其干燥状态下的重力密度不宜大于8kN/m³。

4.4.2 材料的热工计算指标,应按实际试验资料确定。当无试验资料时,对几种常用的材料,干燥状态下可按表4.4.2的规定采用。在确定材料的热工计算指标时,应计入下列因素对隔热材料导热性能的影响:

1 对于松散型隔热材料,应计入由于运输、捆扎、堆放等原因所造成的导热系数增大的影响。

2 对于烟气温度低于150℃时,宜采用憎水性隔热材料。当采用非憎水性隔热材料时应计入湿度对导热性能的影响。

表4.4.2 材料在干燥状态下的热工计算指标

材料种类 | 最高使用温度(℃) | 重力密度 (kN/m³) | 导热系数 [W/(m·K)] | |

普通黏土砖砌体 | 500 | 18 | 0.81+0.0006T 0.20~0.40 | |

硅藻土砖砌体 | 900 | 5 | 0.12+0.00023T | |

| 200 | 24 | 1.74+0.0005T | |

轻骨料混凝土(骨料为页岩陶粒或浮石) | 400 | 15 | 0.67+0.00012T | |

膨胀珍珠岩(松散体) | 750 | 0.8~2.5 | (0.052~0.076)+0.0001T | |

| 600 | 4.5 | (0.058~0.16)+0.0001T | |

高炉水渣 | 800 | 5.0 | (0.1~0.16)+0.0003T | |

岩棉 | 500 | 0.5~2.5 | (0.036~0.05)+0.0002T | |

矿渣棉 | 600 | 1.2~1.5 | (0.031~0.044)+0.0002T | |

矿渣棉制品 | 600 | 3.5~4.0 | (0.047~0.07)+0.0002T | |

垂直封闭空气层(厚度为50mm) | - | - | 0.333+0.0052T | |

建筑钢 | - | 78.5 | 58.15 | |

自然干燥下 | 砂土 | - | 16 | 0.35~1.28 |

黏土 | - | 18~20 | 0.58~1.45 | |

黏土夹砂 | - | 18 | 0.69~1.26 | |

注:1 有条件时应采用实测数据。

2 表中T为烟气温度(℃)。

.

5 荷载与作用

5.1 荷载与作用的分类

5.1.1 烟囱的荷载与作用可按下列规定分类:

1 结构自重、土压力、拉线的拉力应为永久作用。

2 风荷载、烟气温度作用、大气温度作用、安装检修荷载、平台活荷载、裹冰荷载、地震作用、烟气压力及地基沉陷等应为可变作用。

3 拉线断线应为偶然作用。

5.1.2 烟气产生的烟气温度作用和烟气压力作用应按正常运行工况和非正常运行工况确定。因脱硫装置或余热锅炉设备故障等原因所引起的事故状态,应按非正常运行工况确定,并应按短暂设计状况进行设计。

5.1.3 本规范未规定的荷载与作用,均应按现行国家标准《建筑结构荷载规范》GB 50009和《建筑抗震设计规范》GB 50011的规定采用。

5.2 风荷载

5.2.1 基本风压应按现行国家标准《建筑结构荷载规范》GB 50009规定的50年一遇的风压采用,但基本风压不得小于0.35kN/㎡。烟囱安全等级为一级时,其计算风压应按基本风压的1.1倍确定。

5.2.2 计算塔架式钢烟囱风荷载时,可不计入塔架与排烟筒的相互影响,可分别计算塔架和排烟筒的基本风荷载。

5.2.3 塔架式钢烟囱的排烟筒为两个及以上时,排烟筒的风荷载体型系数,应由风洞试验确定。

5.2.4 对于圆形钢筋混凝土烟囱和自立式钢结构烟囱,当其坡度小于或等于2%时,应根据雷诺数的不同情况进行横风向风振验算;并应符合下列规定:

1 用于横风向风振验算的雷诺数Re、临界风速和烟囱顶部风速,应分别按下列公式计算:

式中:vcr,j——第j振型临界风速(m/s);

vH——烟囱顶部H处风速(m/s);

v——计算高度处风速(m/s),计算烟囱筒身风振时,可取v=vcr,j;

d——圆形杆件外径(m),计算烟囱筒身时,可取烟囱2/3高度处外径;

St——斯脱罗哈数,圆形截面结构或杆件的取值范围为0.2~0.3,对于非圆形截面杆件可取0.15;

Tj——结构或杆件的第j振型自振周期(s);

μH——烟囱顶部H处风压高度变化系数;

ω0——基本风压(kN/㎡)。

2 当Re<3×105,且vH>vcr,j时,自立式钢烟囱和钢筋混凝土烟囱可不计算亚临界横风向共振荷载,但对于塔架式钢烟囱的塔架杆件,在构造上应采取防振措施或控制杆件的临界风速不小于15m/s。

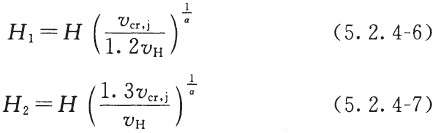

3 当Re≥3.5×106,且1.2vH>vcr,j时,应验算其共振响应。横风向共振响应可采用下列公式进行简化计算:

式中:ζj——第j振型结构阻尼比,对于第一振型,混凝土烟囱取0.05;无内衬钢烟囱取0.01、有内衬钢烟囱取0.02;玻璃钢烟囱取0.035;对于高振型的阻尼比,无实测资料时,可按第一振型选用;

式中:ζj——第j振型结构阻尼比,对于第一振型,混凝土烟囱取0.05;无内衬钢烟囱取0.01、有内衬钢烟囱取0.02;玻璃钢烟囱取0.035;对于高振型的阻尼比,无实测资料时,可按第一振型选用;ωczj——横风向共振响应等效风荷载(kN/㎡);

H——烟囱高度(m);

H1——横风向共振荷载范围起点高度(m);

H2——横风向共振荷载范围终点高度(m);

α——地面粗糙度系数,按现行国家标准《建筑结构荷载规范》GB 50009的规定取值,对于钢烟囱可根据实际情况取不利数值;

φzj——在z高度处结构的j振型系数;

λj(Hi/H)——j振型计算系数,根据“锁住区”起点高度H1或终点高度H2与烟囱整个高度H的比值按表5.2.4选用。

表5.2.4 λj(Hi/H)计算系数

振型序号 | Hi/H | ||||||||||

0 | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | |

1 | 1.56 | 1.55 | 1.54 | 1.49 | 1.42 | 1.31 | 1.15 | 0.94 | 0.68 | 0.37 | 0 |

2 | 0.83 | 0.82 | 0.76 | 0.60 | 0.37 | 0.09 | -0.16 | -0.33 | -0.38 | -0.27 | 0 |

3 | 0.52 | 0.48 | 0.32 | 0.06 | -0.19 | -0.30 | -0.21 | 0 | 0.20 | 0.23 | 0 |

注:中间值可采用线性插值计算。

4 当雷诺数为3×105≤Re≤3.5×106时,可不计算横风向共振荷载。

5.2.5 在验算横风向共振时,应计算风速小于基本设计风压工况下可能发生的最不利共振响应。

5.2.6 当烟囱发生横风向共振时,可将横风向共振荷载效应SC与对应风速下顺风向荷载效应SA按下式进行组合:

5.2.7 在径向局部风压作用下,烟囱竖向截面最大环向风弯矩可按下列公式计算:

式中:Mθin——筒壁内侧受拉环向风弯矩(kN·m/m);

Mθout——筒壁外侧受拉环向风弯矩(kN·m/m);

μz——风压高度变化系数;

r——计算高度处烟囱外半径(m)。

5.3 平台活荷载与积灰荷载

5.3.1 烟囱平台活荷载取值应符合下列规定:

1 分段支承排烟筒和悬挂式排烟筒的承重平台除应包括承受排烟筒自重荷载外,还应计入7kN/㎡~11kN/㎡的施工检修荷载。当构件从属受荷面积大于或等于50㎡时应取小值,小于或等于20㎡时应取大值,中问可线性插值。

2 用于自立式或悬挂式钢内筒的吊装平台,应根据施工吊装方案,确定荷载设计值。但平台各构件的活荷载应取7kN/㎡~11kN/㎡ 。当构件从属受荷面积大于或等于50㎡时可取小值,小于或等于20㎡时应取大值,中间可线性插值。

3 非承重检修平台、采样平台和障碍灯平台,活荷载可取3kN/㎡。

4 套筒式或多管式钢筋混凝土烟囱顶部平台,活荷载可取7kN/㎡。

5.3.2 排烟筒内壁应根据内衬材料特性及烟气条件,计入0~50mm厚积灰荷载。干积灰重力密度可取10.4kN/m³;潮湿积灰重力密度可取11.7kN/m³;湿积灰重力密度可取12.8kN/m³。

5.3.3 烟囱积灰平台的积灰荷载应按实际情况确定,并不宜小于7kN/㎡。

5.4 裹冰荷载

5.4.1 拉索式钢烟囱的拉索和塔架式钢烟囱的塔架,符合裹冰气象条件时,应计算裹冰荷载。裹冰荷载可按现行国家标准《高耸结构设计规范》GB 50135的有关规定进行计算。

5.5 地震作用

5.5.1 烟囱抗震验算应符合下列规定:

1 本规范未作规定的均应按现行国家标准《建筑抗震设计规范》GB 50011的有关规定执行。

2 在地震作用计算时,钢筋混凝土烟囱和砖烟囱的结构阻尼比可取0.05,无内衬钢烟囱可取0.01,有内衬钢烟囱可取0.02,玻璃钢烟囱可取0.035。

3 抗震设防烈度为6度和7度时,可不计算竖向地震作用;8度和9度时,应计算竖向地震作用。

5.5.2 抗震设防烈度为6度时,Ⅰ、Ⅱ类场地的砖烟囱,可仅配置环向钢箍或环向钢筋,其他抗震设防地区的砖烟囱应按本规范第6.5节的规定配置竖向钢筋。

5.5.3 下列烟囱可不进行截面抗震验算,但应满足抗震构造要求:

1 抗震设防烈度为7度时Ⅰ、Ⅱ类场地,且基本风压

2 抗震设防烈度为7度时Ⅲ、Ⅳ类场地和8度时Ⅰ、Ⅱ类场地,且高度不超过45m的砖烟囱。

5.5.4 水平地震作用可按现行国家标准《建筑抗震设计规范》GB 50011规定的振型分解反应谱法进行计算。高度不超过150m时,可计算前3个振型组合;高度超过150m时,可计算前3个~5个振型组合;高度大于200m时,计算的振型数量不应少于5个。

5.5.5 烟囱竖向地震作用标准值可按下列公式计算:

1 烟囱根部的竖向地震作用可按下式计算:

2 其余各截面可按下列公式计算:

式中:FEvik——计算截面i的竖向地震作用标准值(kN),对于烟囱根部截面,当FEvik<FEv0时,取FEvik=FEv0;

GiE——计算截面i以上的烟囱重力荷载代表值(kN),取截面i以上的重力荷载标准值与平台活荷载组合值之和,活荷载组合值系数按本规范表3.1.8-2的规定采用;套筒或多筒式烟囱,当采用自承重式排烟筒时,GiE不包括排烟筒重量;当采用平台支承排烟筒时,平台及排烟筒重量通过平台传给外承重筒,在GiE计入平台及排烟筒重量;

GE——基础顶面以上的烟囱总重力荷载代表值(kN),取烟囱总重力荷载标准值与各层平台活荷载组合值之和,活荷载组合值系数按本规范表3.1.8-2的规定采用;套筒或多筒式烟囱,当采用自承重式排烟筒时,GE不包括排烟筒重量;当采用平台支承排烟筒时,平台及排烟筒重量通过平台传给外承重筒,在GE中计入平台及排烟筒重量;

C——结构材料的弹性恢复系数,砖烟囱取C=0.6;钢筋混凝土烟囱与玻璃钢烟囱取C=0.7;钢烟囱取C=0.8;

Kv——竖向地震系数,按现行国家标准《建筑抗震设计规范》GB 50011规定的设计基本地震加速度与重力加速度比值的65%采用,7度取Kv=0.065(0.1);8度取Kv=0.13(0.2);9度取Kv=0.26;Kv=0.1和Kv=0.2分别用于设计基本地震加速度为0.15g和0.30g的地区;

αvmax——竖向地震影响系数最大值,按现行国家标准《建筑抗震设计规范》GB 50011的规定,取水平地震影响系数最大值的65%。

5.5.6 悬挂式和分段支承式排烟筒竖向地震力计算时,可将悬挂或支承平台作为排烟筒根部、排烟筒自由端作为顶部按本规范第5.5.5条进行计算,并应根据悬挂或支承平台的高度位置,对计算结果乘以竖向地震效应增大系数,增大系数可按下列公式进行计算:

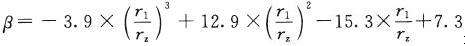

式中:β——竖向地震效应增大系数;

βvi——修正前第i层悬挂或支承平台竖向地震效应增大系数;

ζ——平台刚度对竖向地震效应的折减系数;

GvE——悬挂(或支承)平台一根主梁所承受的总重力荷载(包括主梁自重荷载)代表值(kN);

L——主梁跨度(m);

E——主梁材料的弹性模量(kN/㎡);

I——主梁截面惯性矩(m4);

Tvg——竖向地震场地特征周期(S),可取设计第一组水平地震特征周期的65%。

5.6 温度作用

5.6.1 烟囱内部的烟气温度,应符合下列规定:

1 计算烟囱最高受热温度和确定材料在温度作用下的折减系数时,应采用烟囱使用时的最高温度。

2 确定烟气露点温度和防腐蚀措施时,应采用烟气温度变化范围下限值。

5.6.2 烟囱外部的环境温度,应按下列规定采用:

1 计算烟囱最高受热温度和确定材料在温度作用下的折减系数时,应采用极端最高温度。

2 计算筒壁温度差时,应采用极端最低温度。

5.6.3 筒壁计算出的各点受热温度,均不应大于本规范第3.3.1条和表4.4.2规定的相应材料最高使用温度允许值。

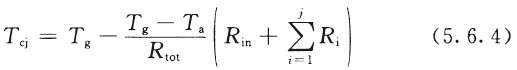

5.6.4 烟囱内衬、隔热层和筒壁以及基础和烟道各点的受热温度(图5.6.4-1和图5.6.4-2),可按下式计算:

图5.6.4-1 单筒烟囱传热计算

1-内衬;2-隔热层;3-筒壁

式中:Tcj——计算点j的受热温度(℃);

式中:Tcj——计算点j的受热温度(℃);Tg——烟气温度(℃);

Ta——空气温度(℃);

Rtot——内衬、隔热层、筒壁或基础环壁及环壁外侧计算土层等总热阻(㎡·K/W);

Ri——第i层热阻(㎡·K/W);

Rin——内衬内表面的热阻(㎡·K/W)。

图5.6.4-2 套筒烟囱传热计算

1-内筒;2-隔热层;3-空气层;4-筒壁

5.6.5 单筒烟囱内衬、隔热层、筒壁热阻以及总热阻,可分别按下列公式计算:

式中:Ri——筒身第i层结构热阻(i=1代表内衬;i=2代表隔热层;i=3代表筒壁)(㎡·K/W);

λi——筒身第i层结构导热系数[W/(m·K)];

αin——内衬内表面传热系数[W/(㎡·K)];

αex——筒壁外表面传热系数[W/(㎡·K)];

Rex——筒壁外表面的热阻(㎡·K/W);

d0、d1、d2、d3——分别为内衬、隔热层、筒壁内直径及筒壁外直径(m)。

5.6.6 套筒烟囱内筒、隔热层、筒壁热阻以及总热阻,可分别按下列公式进行计算:

式中:β——有通风条件时的外筒与内筒传热比,外筒与内筒间距不应小于100mm,并取β=0.5;

αs——有通风条件时,外筒内表面与内筒外表面的传热系数。

5.6.7 矩形烟道侧壁或地下烟道的烟囱基础底板的总热阻可按本规范公式(5.6.5-1)计算,各层热阻可按下列公式进行计算:

式中:ti——分别为内衬、隔热层、筒壁或计算土层厚度(m)。

5.6.8 内衬内表面的传热系数和筒壁或计算土层外表面的传热系数,可分别按表5.6.8-1及表5.6.8-2采用。

表5.6.8-1 内衬内表面的传热系数αin

烟气温度(℃) | 传热系数[W/(㎡·K)] |

50~100 | 33 |

101~1300 | 38 |

>300 | 58 |

表5.6.8-2 筒壁或计算土层外表面的传热系数αex

季节 | 传热系数[W/(㎡·K)] |

夏季 | 12 |

冬季 | 23 |

5.6.9 在烟道口高度范围内烟气温差可按下式计算:

式中:△T0——烟道入口高度范围内烟气温差(℃);

β——烟道口范围烟气不均匀温度变化系数,宜根据实际工程情况选取,当无可靠经验时,可按表5.6.9选取。

表5.6.9 烟道口范围烟气不均匀温度变化系数β

烟道情况 | 一个烟道 | 两个或多个烟道 | ||

干式除尘 | 湿式除尘或湿法脱硫 | 直接与烟囱连接 | 在烟囱外部通过汇流烟道连接 | |

β | 0.15 | 0.30 | 0.80 | 0.45 |

注:多烟道时,烟气温度Tg按各烟道烟气流量加权平均值确定。

5.6.10 烟道口上部烟气温差可按下式进行计算:

式中:△Tg——距离烟道口顶部z高度处的烟气温差(℃);

ζt——衰减系数;多烟道且设有隔烟墙时,取ζt=0.15;其余情况取ζt=0.40;

z——距离烟道口顶部计算点的距离(m);

d0——烟道口上部烟囱内直径(m)。

5.6.11 沿烟囱直径两端,筒壁厚度中点处温度差可按下式进行计算:

式中:Rctot——从烟囱内衬内表面到烟囱筒壁中点的总热阻(㎡·K/W)。

5.6.12 自立式钢烟囱或玻璃钢烟囱由筒壁温差产生的水平位移,可按下列公式计算:

式中:ux——距离烟道口顶部z处筒壁截面的水平位移(m);

θ0——在烟道口范围内的截面转角变位(rad);

HB——筒壁烟道口高度(m);

αz——筒壁材料的纵向膨胀系数;

d——筒壁厚度中点所在圆直径(m);

△Tm0——z=0时△Tm计算值。

5.6.13 在不计算支承平台水平约束和重力影响的情况下,悬挂式排烟筒由筒壁温差产生的水平位移可按下式计算:

5.6.14 钢或玻璃钢内筒轴向温度应力应根据各层支承平台约束情况确定。内筒可按梁柱计算模型处理,并应根据各层支承平台位置的位移与按本规范第5.6.12条或第5.6.13条计算的相应位置处的位移相等计算梁柱内力,该内力可近似为内筒计算温度应力。内筒计算温度应力也可按下列公式计算:

式中:σTm——筒身弯曲温度应力(MPa);

σTsee——温度次应力(MPa);

σTb——筒壁内外温差引起的温度应力(MPa);

Ezc——筒壁纵向受压或受拉弹性模量(MPa);

Ezb——筒壁纵向弯曲弹性模量(MPa);

△Tw——筒壁内外温差(℃)。

5.6.15 钢或玻璃钢内筒环向温度应力可按下式计算:

式中:αθ——筒壁材料环向膨胀系数;

Eθb——筒壁环向弯曲弹性模量(MPa)。

5.7 烟气压力计算

5.7.1 烟气压力可按下列公式计算:

式中:pg——烟气压力(kN/㎡);

ρa——烟囱外部空气密度(kg/m³);

ρg——烟气密度(kg/m³);

h——烟道口中心标高到烟囱顶部的距离(m);

ρao——标准状态下的大气密度(kg/m³),按1.285kg/m³采用;

ρgo——标准状态下的烟气密度(kg/m³),按燃烧计算结果采用;无计算数据时,干式除尘(干烟气)取1.32kg/m³,湿式除尘(湿烟气)取1.28kg/m³;

Ta——烟囱外部环境温度(℃);

Tg——烟气温度(℃)。

5.7.2 钢内筒非正常操作压力或爆炸压力应根据各工程实际情况确定,且其负压值不应小于2.5kN/㎡。压力值可沿钢内筒高度取恒定值。

5.7.3 烟气压力对排烟筒产生的环向拉应力或压应力可按下式计算:

式中:σθ——烟气压力产生的环向拉应力(烟气正压运行)或压应力(烟气负压运行)(kN/㎡);

r——排烟筒半径(m);

t——排烟筒壁厚(m)。

.

6 砖烟囱

6.1 一般规定

6.1.1 砖烟囱筒壁设计,应进行下列计算和验算:

1 水平截面应进行承载力极限状态计算和荷载偏心距验算,并应符合下列规定:

1) 在永久作用和风荷载设计值作用下,按本规范第6.2.1条的规定进行承载能力极限状态计算。

2) 抗震设防烈度为6度(Ⅲ、Ⅳ类场地)以上地区的砖烟囱,应按本规范第6.5节有关规定进行竖向钢筋计算。

3) 在永久作用和风荷载设计值作用下,按本规范第6.2.2条验算水平截面抗裂度。

2 在温度作用下,应按正常使用极限状态,进行环向钢箍或环向钢筋计算。计算出的环向钢箍或环向钢筋截面积,小于构造值时,应按构造值配置。

6.2 水平截面计算

6.2.1 筒壁在永久作用和风荷载共同作用下,水平截面极限承载能力应按下列公式计算:

式中:N——永久作用产生的轴向压力设计值(N);

ƒ——砖砌体抗压强度设计值,按现行国家标准《砌体结构设计规范》GB 50003的规定采用;

A——计算截面面积(mm²);

β——计算截面以上筒壁高径比;

hd——计算截面至筒壁顶端的高度(m);

d——烟囱计算截面直径(m);

i——计算截面的回转半径(m);

e0——在风荷载设计值作用下,轴向力至截面重心的偏心距(m);

α——与砂浆强度等级有关的系数,当砂浆等级≥M5时,α=0.0015;当砂浆强度等级为M2.5时,α=0.0020。

6.2.2 筒壁的水平截面抗裂度,应符合下列公式的要求:

式中:ek——在风荷载标准值作用下,轴力至截面重心的偏心距(m);

rcom——计算截面核心距(m);

W——计算截面最小弹性抵抗矩(m³)。

6.2.3 在风荷载设计值作用下,轴向力至截面重心的偏心距,应符合下式的要求:

式中:a——计算截面重心至筒壁外边缘的最小距离(m)。

6.2.4 配置竖向钢筋的筒壁截面可不受本规范第6.2.2条和第6.2.3条限制。

6.3 环向钢箍计算

6.3.1 在筒壁温度差作用下,筒壁每米高度所需的环向钢箍截面面积,可按下列公式计算:

式中:Ah——每米高筒壁所需的环向钢箍截面面积(mm²);

r1——筒壁内半径(mm);

r2——筒壁外半径(mm),用于式(6.3.1-4)时单位为(m);

εm——筒壁内表面相对压缩变形值;

εt——筒壁外表面在温度差作用下的自由相对伸长值;

αm——砖砌体线膨胀系数,取5×10-6/℃;

γt——温度作用分项系数,取γt=1.6;

△T——筒壁内外表面温度差(℃);

t——筒壁厚度(mm);

ƒat——环向钢箍抗拉强度设计值,可取ƒat=145N/mm²;

E′mt——砖砌体在温度作用下的弹塑性模量,当筒壁内表面温度T≤200℃时,取E′mt=Em/3;当T≥350℃时,取E′mt=Em/5;中间值线性插入求得;

Esh——环向钢箍折算弹性模量(N/mm²);

E——环向钢箍钢材弹性模量(N/mm²);

n——一圈环向钢箍的接头数量。

6.3.2 筒壁内表面相对压缩变形值εm小于0时,应按构造配环向钢箍。

6.4 环向钢筋计算

6.4.1 当砖烟囱采用配置环向钢筋的方案时,在筒壁温度差作用下,每米高筒壁所需的环向钢筋截面面积,可按下列公式计算:

式中:Asm——每米高筒壁所需的环向钢筋截面面积(mm²);

t0——计算截面筒壁有效厚度(mm);

a——筒壁外边缘至环向钢筋的距离,单根环向钢筋取a=30mm,双根筋取a=45mm;

rs——环向钢筋所在圆(双根筋为环向钢筋重心处)半径(mm);

△Ts——筒壁内表面与环向钢筋处温度差值;

η——与环向钢筋根数有关的系数,单根筋(指每个断面)η=1.0,双根筋时η=1.05;

ƒyt——温度作用下,钢筋抗拉强度设计值(N/mm²);

Est——环向钢筋在温度作用下弹性模量(N/mm²);

γt——温度作用分项系数,取γt=1.4;

ψst——裂缝间环向钢筋应变不均匀系数,当筒壁内表面温度T≤200℃时,ψst=0.6;T≥350℃时,ψst=1.0,中间值线性插入求得。

6.4.2 筒壁内表面相对压缩变形值εm小于0时,应按构造配环向钢筋。

6.5 竖向钢筋计算

6.5.1 抗震设防地区的砖烟囱竖向配筋,可按下列规定确定:

1 各水平截面所需的竖向钢筋截面面积,可按下列公式计算:

式中:As——计算截面所需的竖向钢筋总截面面积(mm²);

β——弯矩影响系数(图6.5.1);

MEk——水平地震作用在计算截面产生的弯矩标准值(N·m);

MWk——风荷载在计算截面产生的弯矩标准值(N·m);

Gk——计算截面重力标准值(N);

FEvk——计算截面竖向地震作用产生轴向力标准值(N);

rP——计算截面筒壁平均半径(m);

ƒyt——考虑温度作用钢筋抗拉强度设计值(N/mm²);

γEh——水平地震作用分项系数γEh=1.3;

γW——风荷载分项系数γW=1.4;

θ——受压区半角;

γG——重力荷载分项系数,γG=1.0;

γEv——竖向地震作用分项系数,按本规范表3.1.8-1规定;

ψcwE——地震作用时风荷载组合系数,取 ψcwE=0.2。

2 弯矩影响系数β,可根据参数ac由图6.5.1查得。ac可按下式计算:

式中:φo——轴心受压纵向挠曲系数,按本规范公式(6.2.1-2)计算时取e0=0;

A——计算截面筒壁截面面积(mm²);

ƒ——砖砌体抗压强度设计值(N/mm²)。

6.5.2 当计算出的配筋值小于构造配筋时,应按构造配筋。

6.5.3 配置竖向钢筋的砖烟囱应同时配置环向钢筋。

图6.5.1 弯矩影响系数β

6.6 构造规定

6.6.1 砖烟囱筒壁宜设计成截顶圆锥形,筒壁坡度、分节高度和壁厚应符合下列规定:

1 筒壁坡度宜采用2%~3%。

2 分节高度不宜超过15m。

3 筒壁厚度应按下列原则确定:

1) 当筒壁内径小于或等于3.5m时,筒壁最小厚度应为240mm。当内径大于3.5m时,最小厚度应为370mm。

2) 当设有平台时,平台所在节的筒壁厚度宜大于或等于370mm。

3) 筒壁厚度可按分节高度自下而上减薄,但同一节厚度应相同。

4) 筒壁顶部可向外局部加厚,总加厚厚度宜为180mm,并应以阶梯向外挑出,每阶挑出不宜超过60mm。加厚部分的上部以1:3水泥砂浆抹成排水坡(图6.6.1)。

图6.6.1 筒首构造(mm)

6.6.2 内衬到顶的烟囱宜设钢筋混凝土压顶板(图6.6.1)。

6.6.3 支承内衬的环形悬臂应在筒身分节处以阶梯形向内挑出,每阶挑出不宜超过60mm,挑出总高度应由剪切计算确定,但最上阶的高度不应小于240mm。

6.6.4 筒壁上孔洞设置应符合下列规定:

1 在同一平面设置两个孔洞时,宜对称设置。

2 孔洞对应圆心角不应超过50°。孔洞宽度不大于1.2m时,孔顶宜采用半圆拱;孔洞宽度大于1.2m时,宜在孔顶设置钢筋混凝土圈梁。

3 配置环向钢箍或环向钢筋的砖筒壁,在孔洞上下砌体中应配置直径为6mm环向钢筋,其截面面积不应小于被切断的环向钢箍或环向钢筋截面积。

4 当孔洞较大时,宜设砖垛加强。

6.6.5 筒壁与钢筋混凝土基础接触处,当基础环壁内表面温度大于100℃时,在筒壁根部1.0m范围内,宜将环向配筋或环向钢箍增加1倍。

6.6.6 环向钢箍按计算配置时,间距宜为0.5m~1.5m;按构造配置时,间距不宜大于1.5m。

环向钢箍的宽度不宜小于60mm,厚度不宜小于6mm。每圈环向钢箍接头不应少于2个,每段长度不宜超过5m。环向钢箍接头的螺栓宜采用Q235级钢材,其净截面面积不应小于环向钢箍截面面积。环向钢箍接头位置应沿筒壁高度互相错开。环向钢箍接头做法见图6.6.6。

图6.6.6 环向钢箍接头(mm)

1-环向钢箍;2-螺栓;3-套环

6.6.7 环向钢箍安装时应施加预应力,预应力可按表6.6.7采用。

表6.6.7 环向钢箍预应力值(N/mm²)

安装时温度(℃) | T>10 | 10≥T≥0 | T<0 |

预应力值 | 30 | 50 | 60 |

6.6.8 环向钢筋按计算配置时,直径宜为6mm~8mm,间距不应少于3皮砖,且不应大于8皮砖;按构造配置时,直径宜为6mm,间距不应大于8皮砖。

同一平面内环向钢筋不宜多于2根,2根钢筋的间距应为30mm。

钢筋搭接长度应为钢筋直径的40倍,接头位置应互相错开。钢筋的保护层应为30mm(图6.6.8)。

图6.6.8 环向钢筋配置(mm)

6.6.9 在环形悬臂和筒壁顶部加厚范围内,环向钢筋应适当增加。

6.6.10 抗震设防地区的砖烟囱,其配筋不应小于表6.6.10的规定。

表6.6.10 抗震设防地区砖烟囱上部的最小配筋

配筋方式 | 烈度和场地类别 | ||

6度Ⅲ、Ⅳ类场地 | 7度Ⅰ、Ⅱ类场地 | 7度Ⅲ、Ⅳ类场地,8度Ⅰ、Ⅱ类场地 | |

配筋范围 | 0.5H到顶端 | 0.5H到顶端 | H≤30m时全高; |

竖向配筋 | Φ8,间距500mm~700mm,且不少于6根 | Φ10间距500mm~700mm,且不少于6根 | Φ10间距500mm,且不少于6根 |

注:1 竖向筋接头应搭接钢筋直径的40倍,钢筋在搭接范围内应用铁丝绑牢,钢筋宜设直角弯钩。

2 烟囱顶部宜设钢筋混凝土压顶圈梁以锚固竖向钢筋。

3 竖向钢筋应配置在距筒壁外表面120mm处。

.

7 单筒式钢筋混凝土烟囱

7.1 一般规定

7.1.1 本章适用于高度不大于240m的钢筋混凝土烟囱设计。

7.1.2 钢筋混凝土烟囱筒壁设计,应进行下列计算或验算:

1 附加弯矩计算应符合下列规定:

1)承载能力极限状态下的附加弯矩。当在抗震设防地区时,尚应计算地震作用下的附加弯矩。

2)正常使用极限状态下的附加弯矩。该状态下不应计算地震作用。

2 水平截面承载能力极限状态计算。

3 正常使用极限状态的应力计算应分别计算水平截面和垂直截面的混凝土和钢筋应力。

4 正常使用极限状态的裂缝宽度验算。

7.2 附加弯矩计算

7.2.1 承载能力极限状态和正常使用极限状态计算时,筒身重力荷载对筒壁水平截面i产生的附加弯矩Mai(图7.2.1),可按下式计算:

式中:qi——距筒壁顶(h-hi)/3处的折算线分布重力荷载,可按本规范公式(7.2.3-1)计算;

h——筒身高度(m);

hi——计算截面i的高度(m);

1/ρc——筒身代表截面处的弯曲变形曲率,可按本规范公式 (7.2.5-1)、公式(7.2.5-2)、公式(7.2.5-4)和公式(7.2.5-5)计算;

αc——混凝土的线膨胀系数;

△T——由日照产生的筒身阳面与阴面的温度差,应按当地实测数据采用。当无实测数据时,可按20℃采用;

d——高度为0.4h处的筒身外直径(m);

θ——基础倾斜角(rad),按现行国家标准《建筑地基基础设计规范》GB 50007规定的地基允许倾斜值采用。

图7.2.1 附加弯矩

7.2.2 抗震设防地区的钢筋混凝土烟囱,筒身重力荷载及竖向地震作用对筒壁水平截面i产生的附加弯矩MEai,可按下式计算:

式中:1/ρEc——考虑地震作用时,筒身代表截面处的变形曲率,按本规范公式(7.2.5-3)计算;

γEv——竖向地震作用系数,取0.50;

FEvik——水平截面i的竖向地震作用标准值。

7.2.3 计算截面i附加弯矩时,其折算线分布重力荷载qi值,可按下列公式进行计算:

承载能力极限状态时:

正常使用极限状态时:

式中:q0——整个筒身的平均线分布重力荷载(kN/m);

q1——筒身顶部第一节的平均线分布重力荷载(kN/m);

G、Gk——分别为筒身(内衬、隔热层、筒壁)全部自重荷载设计值和标准值(kN);

G1、G1k——分别为筒身顶部第一节全部自重荷载设计值和标准值(kN);

h1——筒身顶部第一节高度(m)。

7.2.4 筒身代表截面处,轴向力对筒壁水平截面中心的相对偏心距,应按下列公式计算:

1 承载能力极限状态应按下列公式计算:

1) 不考虑地震作用时:

2) 当考虑地震作用时:

2 正常使用极限状态应按下式计算:

式中:N——筒身代表截面处的轴向力设计值(kN);

Nk——筒身代表截面处的轴向力标准值(kN);

MW——筒身代表截面处的风弯矩设计值(kN·m);

MWk——筒身代表截面处的风弯矩标准值(kN·m);

Ma——筒身代表截面处承载能力极限状态附加弯矩设计值(kN·m);

Mak——筒身代表截面处正常使用极限状态附加弯矩标准值(kN·m);

ME——筒身代表截面处的地震作用弯矩设计值(kN·m);

MEa——筒身代表截面处的地震作用时附加弯矩设计值(kN·m);

e——按作用效应基本组合计算的轴向力设计值对混凝土筒壁圆心轴线的偏心距(m);

eE——按含地震作用的荷载效应基本组合计算的轴向力设计值对混凝土筒壁圆心轴线的偏心距(m);

ek——按荷载效应标准组合计算的轴向力标准值对混凝土筒壁圆心轴线的偏心距(m);

ψcWE——含地震作用效应的基本组合中风荷载组合系数,取0.2;

r——筒壁代表截面处的筒壁平均半径(m)。

7.2.5 筒身代表截面处的变形曲率1/ρc和1/ρEc,可按下列公式计算:

1 承载能力极限状态可按下列公式计算:

1) 当

时:

时:2) 当

时 :

时 :3) 当计算地震作用时:

2 正常使用极限状态可按下列公式计算:

1) 当

时:

时:2) 当

时:

时:式中:Ect——筒身代表截面处的筒壁混凝土在温度作用下的弹性模量(kN/㎡);

I——筒身代表截面惯性矩(m4)。

7.2.6 计算筒身代表截面处的变形曲率1/ρc和1/ρEc,时,可先假定附加弯矩初始值,承载能力极限状态计算时可假定Ma=0.35MW,计及地震作用时可取MEa=0.35ME,正常使用极限状态可取Mak=0.2MW,代入有关公式求得附加弯矩值与假定值相差不超过5%时,可不再计算,不满足该条件时应进行循环迭代,并应直到前后两次的附加弯矩不超过5%为止。其最后值应为所求的附加弯矩值,与之相应的曲率值应为筒身变形终曲率。

7.2.7 筒身代表截面处的附加弯矩可不迭代,可按下列公式直接计算:

1 承载能力极限状态时:

2 承载能力极限状态下,计算地震作用时:

3 正常使用极限状态时:

式中:αe——刚度折减系数,承载能力极限状态时,当时,取αe=0.33;当

以及地震作用时,取αe= 0.25;正常使用极限状态时,当

以及地震作用时,取αe= 0.25;正常使用极限状态时,当

时,取αe= 0.65;当

时,取αe= 0.65;当

时,取αe=0.4。

时,取αe=0.4。注:在确定

时,按第7.2.6条假定附加弯矩,然后确定公式(7.2.7-1)、(7.2.7-2)或(7.2.7-3)中的αe值。再用计算出的附加弯矩复核

时,按第7.2.6条假定附加弯矩,然后确定公式(7.2.7-1)、(7.2.7-2)或(7.2.7-3)中的αe值。再用计算出的附加弯矩复核

或

或

值是否符合所采用的αe值条件。否则应另确定αe值。

值是否符合所采用的αe值条件。否则应另确定αe值。7.2.8 筒身代表截面可按下列规定确定:

1 当筒身各段坡度均小于或等于3%时,可按下列规定确定:

1) 筒身无烟道孔时,取筒身最下节的筒壁底截面。

2) 筒身有烟道孔时,取洞口上一节的筒壁底截面。

2 当筒身下部h/4范围内有大于3%的坡度时,可按下列规定确定:

1) 在坡度小于3%的区段内无烟道孔时,取该区段的筒壁底截面。

2) 在坡度小于3%的区段内有烟道孔时,取洞口上一节筒壁底截面。

7.2.9 当筒身坡度不符合本规范第7.2.8条的规定时,筒身附加弯矩可按下式进行计算(图7.2.9):

式中:Gj——筒身j质点的重力(计算地震作用时应包括竖向地震作用);

μi、μj——筒身i,j质点的最终水平位移,计算时包括日照温差和基础倾斜的影响。

图7.2.9 附加弯矩计算

7.3 烟囱筒壁承载能力极限状态计算

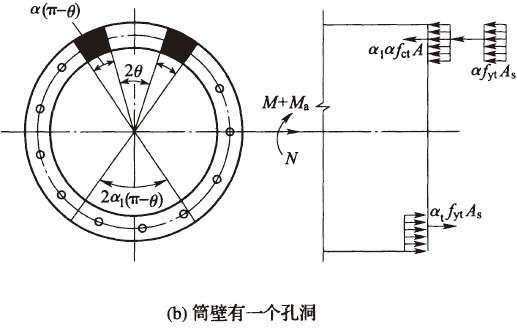

7.3.1 钢筋混凝土烟囱筒壁水平截面极限状态承载能力,应按下列公式计算:

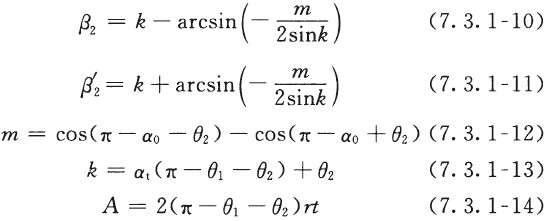

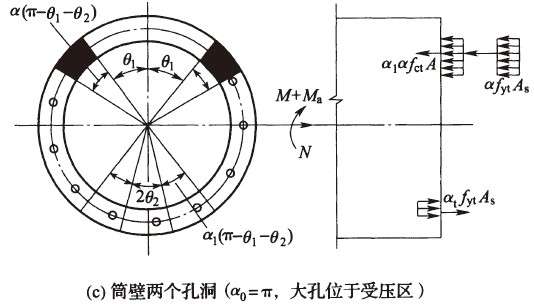

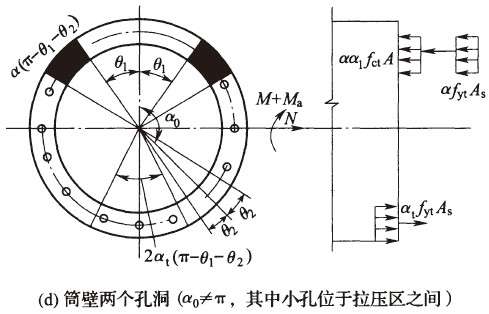

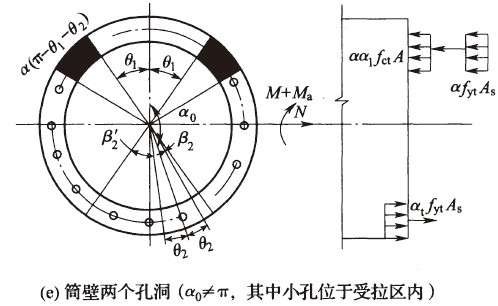

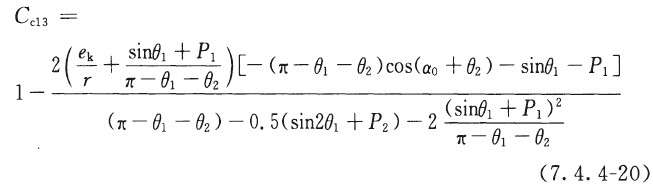

1 当烟囱筒壁计算截面无孔洞时[图7.3.1(a)]:

当

1) 有一个孔洞[图7.3.1(b)]:

2) 有两个孔洞,且α0=π时[图7.3.1(c)]:

3) 有两个孔洞,且当α0≤α(π-θ1-θ2)+θ1+θ2时,可按θ=θ1+θ2的单孔洞截面计算;

4) 当α(π-θ1-θ2)+θ1+θ2<α0≤π-θ2-αt(π-θ1-θ2)时[图7.3.1(d)]:

5) 当α0>π-θ2-αt(π-θ1-θ2)时[图7.3.1(e)]:

式中:N——计算截面轴向力设计值(kN);

式中:N——计算截面轴向力设计值(kN);α——受压区混凝土截面面积与全截面面积的比值;

αt——受拉竖向钢筋截面面积与全部竖向钢筋截面面积的比值,αt=1-1.5α,当

时,αt=0;

时,αt=0;A——计算截面的筒壁截面面积(㎡);

ƒct——混凝土在温度作用下轴心抗压强度设计值(kN/㎡);

α1——受压区混凝土矩形应力图的应力与混凝土抗压强度设计值的比值,当混凝土强度等级不超过C50时,α1=1.0;当为C80时,α1=0.94,其间按线性内插法取用;

As——计算截面钢筋总截面面积(㎡);

ƒyt——计算截面钢筋在温度作用下的抗拉强度设计值(kN/㎡);

M——计算截面弯矩设计值(kN·m);

Ma——计算截面附加弯矩设计值(kN·m);

r——计算截面筒壁平均半径(m);

t——筒壁厚度(m);

θ——计算截面有一个孔洞时的孔洞半角(rad);

θ1——计算截面有两个孔洞时,大孔洞的半角(rad);

θ2——计算截面有两个孔洞时,小孔洞的半角(rad);

α0——计算截面有两个孔洞时,两孔洞角平分线的夹角(rad)。

图7.3.1 截面极限承载能力计算

7.3.2 筒壁竖向截面极限承载能力,可按现行国家标准《混凝土结构设计规范》GB 50010正截面受弯承载力进行计算。

7.4 烟囱筒壁正常使用极限状态计算

7.4.1 正常使用极限状态计算应包括下列内容:

1 计算在荷载标准值和温度共同作用下混凝土与钢筋应力,以及温度单独作用下钢筋应力,并应满足下列公式的要求:

式中:σcwt——在荷载标准值和温度共同作用下混凝土的应力值(N/mm²);

σswt——在荷载标准值和温度共同作用下竖向钢筋的应力值(N/mm²);

σst——在温度作用下环向和竖向钢筋的应力值(N/mm²);

ƒctk——混凝土在温度作用下的强度标准值,按本规范表4.2.3的规定取值(N/mm²);

ƒytk——钢筋在温度作用下的强度标准值,按本规范第4.3.2条的规定取值(N/mm²)。

2 验算筒壁裂缝宽度,并应符合本规范表3.4.2的规定。

Ⅰ 荷载标准值作用下的水平截面应力计算

7.4.2 钢筋混凝土筒壁水平截面在自重荷载、风荷载和附加弯矩(均为标准值)作用下的应力计算,应根据轴向力标准值对筒壁圆心的偏心距ek与截面核心距rco的相应关系(ek>rco或ek≤rco),分别采用图7.4.2所示的应力计算简图,并应符合下列规定:

图7.4.2 在荷载标准值作用下截面应力计算

1 轴向力标准值对筒壁圆心的偏心距应按下式计算:

式中:MWk——计算截面由风荷载标准值产生的弯矩(kN·m);

Mak——计算截面正常使用极限状态的附加弯矩标准值(kN·m);

Nk——计算截面的轴向力标准值(kN)。

2 截面核心距rco可按下列公式计算:

1) 当筒壁计算截面无孔洞时:

2) 当筒壁计算截面有一个孔洞(将孔洞置于受压区)时:

3) 当筒壁计算截面有两个孔洞(α0=π,并将大孔洞置于受压区)时:

4) 当筒壁计算截面有两个孔洞(α0≠π,并将大孔洞置于受压区)且α0≤π-θ2时:

5) 当筒壁计算截面有两个孔洞(α0≠π,并将大孔洞置于受压区)且α0>π-θ2时:

7.4.3 当ek>rco时,筒壁水平截面混凝土及钢筋应力应按下列公式计算:

1 背风侧混凝土压应力σcw应按下列公式计算:

1) 当筒壁计算截面无孔洞时:

2) 当筒壁计算截面有一个孔洞时:

2) 当筒壁计算截面有一个孔洞时:3) 当筒壁计算截面有两个孔洞(α0=π)时:

4) 当筒壁计算截面有两个孔洞时(α0<π)时:

式中:A0——筒壁计算截面的换算面积,按本规范公式(7.4.5-1)计算;

αEt——在温度和荷载长期作用下,钢筋的弹性模量与混凝土的弹塑性模量的比值,按本规范公式(7.4.5-2)计算;

φ——筒壁计算截面的受压区半角;

ρt——竖向钢筋总配筋率(包括筒壁外侧和内侧配筋)。

2 迎风侧竖向钢筋拉应力σsw应按下列公式计算:

1) 当筒壁计算截面无孔洞时:

2) 当筒壁计算截面有一个孔洞时:

3) 当筒壁计算截面有两个孔洞(α0=π)时:

4) 当筒壁有两个孔洞(α0≠π,将大孔洞置于受压区)且α0≤π-θ2时:

5) 当筒壁有两个孔洞(α0≠π,将大孔洞置于受压区)且α0>π-θ2时:

3 受压区半角φ,应按下列公式确定:

1) 当筒壁计算截面无孔洞时:

2) 当筒壁计算截面有一个孔洞时:

3) 当筒壁计算截面有两个孔洞(α0=π)时:

4) 当开两个孔洞(α0≠π,将大孔洞置于受压区)时:

7.4.4 当ek≤rco时,筒壁水平截面混凝土压应力应按下列公式计算:

1 背风侧的混凝土压应力σcw应按下列公式计算:

1) 当筒壁计算截面无孔洞时:

2) 当筒壁计算截面有一个孔洞时:

3) 当筒壁计算截面有两个孔洞(α0=π)时:

4) 当筒壁计算截面有两个孔洞(α0≠π,将大孔洞置于受压区)时:

2 迎风侧混凝土压应力σ′cw应按下列公式计算:

1) 当筒壁计算截面无孔洞时:

2) 当筒壁计算截面有一个孔洞时:

3) 当洞壁计算截面有两个孔洞(α0=π)时:

4) 当筒壁有两个孔洞(α0≠π)时且α0≤π-θ2时:

5) 当筒壁有两个孔洞(α0≠π)时且α0>π-θ2时:

7.4.5 筒壁水平截面的换算截面面积A0和αEt应按下列公式计算:

式中:Es——钢筋弹性模量(N/mm²);

Ect——混凝土在温度作用下的弹性模量(N/mm²),按本规范第4.2.6条规定采用。

Ⅱ 荷载标准值和温度共同作用下的水平截面应力计算

7.4.6 在计算荷载标准值和温度共同作用下的筒壁水平截面应力前,首先应按下列公式计算应变参数:

1 压应变参数Pc值应按下列公式计算:

2 拉应变参数Ps值(仅适用于ek>rco)应按下列公式计算:

式中:εt——筒壁内表面与外侧钢筋的相对自由变形值;

αc、αs——分别为混凝土、钢筋的线膨胀系数,按本规范第4.2.7条和第4.3.8条的规定采用;

Tc、Ts——分别为筒壁内表面、外侧竖向钢筋的受热温度(℃),按本规范第5.6节规定计算;

σcw、σsw——分别为在荷载标准值作用下背风侧混凝土压应力、迎风侧竖向钢筋拉应力(N/mm²),按本规范第7.4.3条~第7.4.5条规定计算。

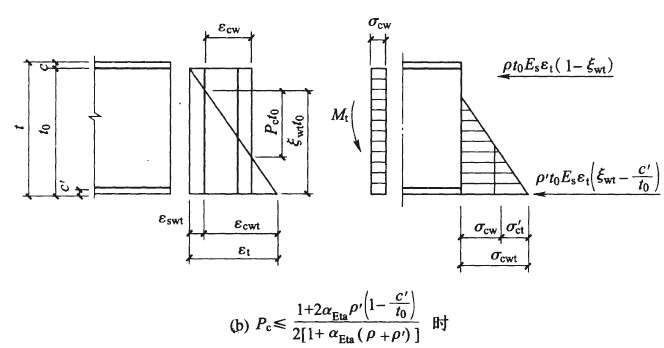

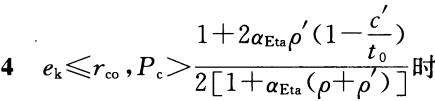

7.4.7 背风侧混凝土压应力σcwt(图7.4.7),应按下列公式计算:

式中:E′ct——在温度和荷载长期作用下混凝土的弹塑性模量(N/mm²);

ξwt——在荷载标准值和温度共同作用下筒壁厚度内受压区的相对高度系数;

ρ、ρ'——分别为筒壁外侧和内侧竖向钢筋配筋率;

t0——筒壁有效厚度(mm);

c'——筒壁内侧竖向钢筋保护层厚度(mm);

ηct1——温度应力衰减系数。

图7.4.7 水平截面背风侧混凝土的应变和应力(宽度为1)

7.4.8 迎风侧竖向钢筋应力σswt(图7.4.8),应按下列公式计算:

图7.4.8 水平截面迎风侧钢筋的应变和应力计算(宽度为1)

式中:ψst——受拉钢筋在温度作用下的应变不均匀系数,按本规范公式(7.4.9-4)计算。

时,截面全部受压,不应进行计算。钢筋应按极限承载能力计算结果配置。

时,截面全部受压,不应进行计算。钢筋应按极限承载能力计算结果配置。Ⅲ 温度作用下水平截面和垂直截面应力计算

7.4.9 裂缝处水平截面和垂直截面在温度单独作用下混凝土压应力σct和钢筋拉应力σst(图7.4.9),应按下列公式计算:

式中:E′ct——在温度和荷载长期作用下混凝土的弹塑性模量(N/mm²),按本规范公式(7.4.7-3)计算;

ƒttk——混凝土在温度作用下的轴心抗拉强度标准值(N/mm²),按本规范表4.2.3采用;

ρte——以有效受拉混凝土截面积计算的受拉钢筋配筋率,取ρte=2ρ。

当计算的ψst<0.2时取ψst=0.2;ψst>1时取ψst=1。

图7.4.9 裂缝处水平截面和垂直截面应变和应力计算(宽度为1)

Ⅳ 筒壁裂缝宽度计算

7.4.10 钢筋混凝土筒壁应按下列公式计算最大水平裂缝宽度和最大垂直裂缝宽度:

1 最大水平裂缝宽度应按下列公式计算:

式中:σswt——荷载标准值和温度共同作用下竖向钢筋在裂缝处的拉应力(N/mm²);

αcr——构件受力特征系数,当σswt=σsw时,取αcr=2.4,在其他情况时,取αcr=2.1;

k——烟囱工作条件系数,取k=1.2;

ni——第i种钢筋根数;

ρte——以有效受拉混凝土截面积计算的受拉钢筋配筋率,当σswt=σsw时,ρte=ρ+ρ',当为其他情况时,ρte=2ρ,当ρte<0.01时,取ρte=0.01;

di、deq——第i种受拉钢筋及等效钢筋的直径(mm);

c——混凝土保护层厚度(mm);

vi——纵向受拉钢筋的相对黏结特性系数,光圆钢筋取0.7,带肋钢筋取1.0。

2 最大垂直裂缝宽度应按公式(7.4.10-1)~公式(7.4.10-3)进行计算,σswt应以σst代替,并应αcr=2.1。

7.5 构造规定

7.5.1 钢筋混凝土烟囱筒壁的坡度,分节高度和厚度应符合下列规定:

1 筒壁坡度宜采用2%,对高烟囱亦可采用几种不同的坡度。

2 筒壁分节高度,应为移动模板的倍数,且不宜超过15m。

3 筒壁最小厚度应符合本规范表7.5.1的规定。

表7.5.1 筒壁最小厚度

筒壁顶口内径D(m) | 最小厚度(mm) |

D≤4 | 140 |

4<D≤6 | 160 |

6<D≤8 | 180 |

D>8 | 180+(D-8)×10 |

注:采用滑动模板施工时,最小厚度不宜小于160mm。

4 筒壁厚度可根据分节高度自下而上阶梯形减薄,但同一节厚度宜相同。

7.5.2 筒壁环形悬臂和筒壁顶部加厚区段的构造,应符合下列规定(图7.5.2):

图7.5.2 悬臂及筒顶配筋(mm)

1 环形悬臂可按构造配置钢筋。受力较大或挑出较长的悬臂应按牛腿计算配置钢筋。

2 在环形悬臂中,应沿悬臂设置垂直楔形缝,缝的宽度应为20mm~25mm,缝的间距宜为1m。

3 在环形悬臂处和筒壁顶部加厚区段内,筒壁外侧环向钢筋应适当加密,宜比非加厚区段增加1倍配筋。

4 当环形悬臂挑出较长或荷载较大时,宜在悬臂上下各2m范围内,对筒壁内外侧竖向钢筋及环向钢筋应适当加密,宜比非加厚区段增加1倍配筋。

7.5.3 筒壁上设有孔洞时,应符合下列规定:

1 在同一水平截面内有两个孔洞时,宜对称设置。

2 孔洞对应的圆心角不应超过70°。在同一水平截面内总的开孔圆心角不得超过140°。

3 孔洞宜设计成圆形。矩形孔洞的转角宜设计成弧形(图7.5.3)。

图7.5.3 洞口加固筋(mm)

4 孔洞周围应配补强钢筋,并应布置在孔洞边缘3倍筒壁厚度范围内,其截面面积宜为同方向被切断钢筋截面面积的1.3倍。其中环向补强钢筋的一半应贯通整个环形截面。矩形孔洞转角处应配置与水平方向成45°角的斜向钢筋,每个转角处的钢筋,按筒壁厚度每100mm不应小于250mm²,且不应少于2根。

补强钢筋伸过洞口边缘的长度,抗震设防地区应为钢筋直径的45倍,非抗震设防地区应为钢筋直径的40倍。

.

8 套筒式和多管式烟囱

8.1 一般规定

8.1.1 套筒式、多管式烟囱应由钢筋混凝土外筒、排烟筒、结构平台、横向制晃装置、竖向楼(电)梯和附属设施组成。

8.1.2 多管式烟囱的排烟筒与外筒壁之间的净间距以及排烟筒之间的净间距,不宜小于750mm。其排烟筒高出钢筋混凝土外筒的高度不宜小于排烟筒直径,且不宜小于3m。

图8.1.2 多管式烟囱布置

a-排烟筒与外筒壁之间的净间距;b-排烟筒之间的净间距

8.1.3 套筒式烟囱的排烟筒与外筒壁之间的净间距a不宜小于1000mm。其排烟筒高出钢筋混凝土外筒的高度h宜在2倍的内外筒净间距a至1倍钢内筒直径范围内。

8.1.4 排烟筒可依据实际情况,选择砖砌体结构、钢结构或玻璃钢结构。

图8.1.3 套筒式烟囱布置

8.1.5 结构平台应根据排烟内筒的结构特性,并宜结合横向制晃装置、施工方案及运行条件设置。

8.1.6 钢梯宜设置在钢筋混凝土外筒内部。当运行维护需要时,可设置电梯。

8.1.7 套筒式和多管式烟囱应进行下列计算或验算:

1 承重外筒应进行水平截面承载能力极限状态计算和水平裂缝宽度验算。

2 排烟筒的计算应符合下列规定:

1)分段支撑的砖内筒,应进行受热温度和环箍或环筋计算。

2)自立式砖砌内筒,除进行受热温度和环箍或环筋计算外,在抗震设防地区还应进行地震作用下的抗震承载力验算和顶部最大水平位移计算。

3)自立式钢内筒应进行强度、整体稳定、局部稳定和洞口补强计算。

4)悬挂式钢内筒应进行整体强度、局部强度和悬挂结点强度计算。

8.2 计算规定

8.2.1 在风荷载或地震作用下,外筒计算时,可不计入内筒抗弯刚度的影响。

8.2.2 自立式钢内筒的极限承载能力计算,除应包括自重荷载、烟气温度作用外,还应计入外筒在承受风荷载、地震作用、附加弯矩、烟道水平推力及施工安装和检修荷载的影响。腐蚀厚度裕度不应计入计算截面的有效截面面积。

8.2.3 内筒外层表面温度不应大于50℃。

8.2.4 排烟筒计算时,对非正常烟气运行温度工况,对应外筒风荷载组合值系数应取0.2。

8.2.5 顶部平台以上部分钢内筒的风压脉动系数、风振系数,可按外筒顶部标高处的数值采用。

8.2.6 钢内筒在支承位置以上自由段的相对变形应小于其自由段高度的1/100。变形和强度计算时,不应计入腐蚀裕度的刚度和强度影响。

8.3 自立式钢内筒

8.3.1 钢内筒和钢筋混凝土外筒的基本自振周期宜符合下式的要求:

式中:Tc——钢筋混凝土外筒的基本自振周期(S);

Ts——钢内筒的基本自振周期(S)。

8.3.2 钢内筒长细比应满足下式要求:

式中:l0——钢内筒相邻横向支承点间距(m);

i——钢内筒截面回转半径,对圆环形截面,取环形截面的平均半径的0.707倍(m)。

8.3.3 钢内筒基本自振周期可按下式计算:

式中:Ts——钢内筒基本自振周期(S);

αt——特征系数,当两端铰接支承,αt=0.637;当一端固定、一端铰,αt=0.408;当两端固定支承,αt=0.281;当一端固定、一端自由,αt=1.786;

I——截面惯性矩(m4),计算时,不计入截面开孔影响;

G0——钢内简单位长度重量,包括保温、防护层等所有结构的自重(N/m);

lmax——钢内筒相邻横向支承点最大间距(m);

E——钢材的弹性模量(N/㎡)。

8.3.4 钢内筒可根据制晃装置处位移,按连续杆件计算钢内筒内力。

8.3.5 钢内筒截面设计强度应按下列规定取值:

1 钢内筒水平截面抗压强度设计允许值应按下列公式计算:

式中:ƒch——钢内筒水平截面抗压强度设计值(N/mm²);

ηh——钢内筒水平截面处的曲折系数,当ηh>1.0时,取1.0;

ƒt——钢材在温度作用下的抗压强度设计值(N/mm²);

l0i——钢内筒计算截面处两相邻横向支承点间距(m)。

2 钢内筒强度折减系数ζh应按下列公式计算:

当C≤5.60时:

当C>5.60时:

式中:C——计算系数;

t——内筒筒壁厚度(mm);

r——内筒筒壁半径(mm)。

3 钢内筒水平截面处的抗剪强度设计允许值,应按下式计算:

8.3.6 制晃装置计算应符合下列规定:

1 自立式和悬挂式钢内筒,内筒与外筒之间的制晃装置承受的力,应根据内外筒变形协调计算。

2 当钢内筒采用刚性制晃装置,沿圆周方向4点均匀设置时,钢内筒支承环的弯矩、环向轴力及沿内筒半径方向的剪力(图8.3.6),可按下列公式计算:

图8.3.6 支承环受力

1-支承环;2-支撑点 当a/r≤0.656时:

当a/r>0.656时:

式中:Mmax——支承环的最大弯矩(kN·m);

Vmax——支承环沿半径方向的最大剪力(kN);

Nmax——支承环沿圆周方向的最大拉力(kN);

Fk——外筒在k层制晃装置处,传给每一个内筒的最大水平力(kN),可根据变形协调求得;

r——钢内筒半径(m);

a——支承点的偏心距离(m)。

8.3.7 钢内筒环向加强环的截面积和截面惯性矩应按下列公式计算:

1 正常运行情况下:

2 非正常运行情况下:

式中:A——环向加强环截面积(㎡);

I——环向加强环截面惯性矩(m4);

l——钢内筒加劲肋间距(m);

βt——动力系数,取2.0;

pg——正常运行情况下的烟气压力,按本规范第5章规定计算(kN/㎡);

PgAT——非正常运行情况下的烟气压力,根据非正常烟气温度按本规范第5章规定计算(kN/㎡)。

8.3.8 钢内筒环向加强环(图8.3.8)截面特性计算中,应计入钢内筒钢板有效高度he,计入面积不应大于加强环截面面积,he可按下式计算:

式中:he——钢内筒钢板有效高度(m);

t——钢内筒钢板厚度(m)。

图8.3.8 加强环截面

1-钢内筒钢板有效高度;2-加劲肋

8.4 悬挂式钢内筒

8.4.1 悬挂式钢内筒可采用整体悬挂和分段悬挂结构方式;也可采用中上部分悬挂、底部自立的组合结构方式。当采用分段悬挂式时,分段数不宜过多;各悬挂段的长细比不宜超过120。

8.4.2 悬挂平台对悬挂段钢内筒的约束作用应根据悬挂平台和悬挂段钢内筒间的相对刚度关系确定:当平台梁的转动刚度与钢内筒线刚度的比值小于0.1时,可将悬挂端简化为不动铰支座;当比值大于10时,可将悬挂端简化为固定端;当比值介于0.1~10时,应将悬吊端简化为弹性转动支座。

8.4.3 悬挂段钢内筒的水平地震作用,可只计算在水平地震作用下钢筋混凝土外筒壁传给悬挂段钢内筒的作用效应。悬挂平台和悬挂段钢内筒的竖向地震作用可按本规范第5章的规定计算。

8.4.4 悬挂段钢内筒设计强度应满足下列公式要求:

式中:Mi——钢内筒水平计算截面i的最大弯矩设计值(N·mm);

Ni——与Mi相应轴向拉力设计值,包括内筒自重和竖向地震作用(N);

Ani——计算截面处的净截面面积(mm²);

Wni——计算截面处的净截面抵抗矩(mm³);

ƒt——温度作用下钢材抗拉、抗压强度设计值(N/mm²),按本规范第4.3.6条进行计算;

β——焊接效率系数。一级焊缝时,取β=0.85;二级焊缝时,取β=0.7;

γt——悬挂段钢内筒抗拉强度设计值调整系数:对于风、地震及正常运行荷载组合,γt可取1.0;对于非正常运行工况下的温差荷载组合,γt可取1.1。

8.5 砖内筒

8.5.1 砖内筒宜在满足强度、稳定和变形的条件下,采用整体自承重结构形式。当烟囱高度超过60m或采用整体自承重形式不经济时,可采用分段支承形式。

8.5.2 砖内筒的材质选择及防腐蚀设计应符合本规范第11章的有关规定。

8.5.3 砖内筒应符合下列规定:

1 砖内筒采用分段支承时,支承平台间距应根据砖内筒的强度和稳定性等综合因素确定。套筒式砖内筒可采用由承重环梁、钢支柱、平台钢梁、平台剪力撑和平台钢格栅板组成的斜撑式支承平台支承。

2 分段支承的砖内筒,其下部的积灰平台可采用钢筋混凝土结构。当平台梁跨度较大时,可在跨中增设承重柱。

3 套筒式砖内筒烟囱的钢筋混凝土外筒和砖内筒在烟囱顶部可采用盖板进行封闭,盖板与外筒壁的连接应安全可靠,并应保证内筒温度变化时自由变形。多管式砖内筒烟囱应设置顶部封闭平台。

8.5.4 采用分段支承的砖内筒,在支承平台处的搭接接头,应满足砖内筒纵向和环向温度变形要求。

8.5.5 烟囱的钢筋混凝土外筒壁与排烟筒之间,应按检修维护的要求设置检修维护平台及竖向楼梯。套筒式砖内筒烟囱可在钢筋混凝土外筒的上部外侧设置直爬梯通至烟囱筒顶,多管式砖内筒烟囱应在内部设置直爬梯通至烟囱筒顶。

8.6 构造规定

8.6.1 钢筋混凝土外筒除应符合本规范第7.5节的有关规定外,尚应符合下列规定:

1 钢筋混凝土外筒上部宜设计成等直径圆筒结构。筒的下部可根据需要放坡。

2 外筒的最小厚度不宜小于250mm。筒壁应采用双侧配筋。

3 外筒筒壁顶部内外环向钢筋,在自上而下5m高度范围内,钢筋面积应比计算值增加一倍。

4 承重平台的大梁和吊装平台的大梁,应支承在筒壁内侧。筒壁预留孔洞的尺寸,应满足大梁安装就位要求,且筒壁厚度应适当增大。大梁对筒壁产生的偏心距宜减小,大梁支承点处应有支承垫板并配置局部承压钢筋网片。施工完毕后,应将筒壁孔洞用混凝土封闭。

5 外筒壁仅有1个~2个烟道口时,筒壁洞口的设置和配筋应符合本规范第7.5.3条规定。

当烟道口为3个~4个时,除应符合本规范第7.5.3条的有关规定外,在洞口上下的环向加固筋应有50%钢筋沿整个周圈布置。另外50%加固筋应伸过洞口边缘一倍钢筋锚固长度。

6 当采用钢内筒时,外筒底部应预留吊装钢内筒的安装孔。选择在外筒外部焊接成筒的施工方案时,安装孔宽度应大于钢内筒外径0.5m~1.0m,孔的高度应根据施工方法确定。吊装完成后,应用砖砌体将安装孔封闭,并应在其中开设一个检修大门。

7 外筒应在下部第一层平台上部1.5m处,开设4个~8个进风口。进风口的总面积宜为外筒内表面与内筒外表面所包围的水平面积的5%。在顶层平台下应设4个~8个出风口,其面积宜小于进风口面积。

8 外筒的附属设施宜热浸镀锌防腐,镀层厚度应满足本规范第3.2.10条要求,并应采用镀锌自锚螺栓固定。

8.6.2 内筒构造应符合下列规定:

1 烟道与内筒相交处,应在内筒上设置烟气导流平台。

2 烟道入口以上区段应设隔热层。隔热层宜选择无碱超细玻璃棉或泡沫玻璃棉,厚度宜由计算确定,应外包加丝铝箔。

3 钢内筒与水平烟道接口处,内筒应增加竖向和环向加劲肋(角钢或槽钢),环向加劲肋间距宜为1.5m。洞口边缘应设加强立柱;必要时可与外筒之间增设支撑(图8.6.2-1)。

图8.6.2-1 洞口加劲布置和节点(mm)

b-洞口宽度

4 钢内筒宜全高设置设环向加劲肋。其间距可采用一倍钢内简直径,最大间距应为钢内简直径的1.5倍,且不应大于7.5m。每个环所要求的最小截面应按本规范第8.3.7条计算确定,并不应小于表8.6.2规定数值。

表8.6.2 钢烟囱加劲肋最小截面尺寸

钢烟囱直径d(m) | 最小加劲角钢(mm) |

d≤4.50 | L 75×75×6 |

4.50<d≤6.00 | L 100×80×6 |

6.00<d≤7.50 | L 125×80×8 |

7.50<d<9.00 | L 140×90×10 |

9.00<d≤10.50 | L 160×100×10 |

5 环向加劲肋宜采用等肢或不等肢角钢、T型钢制作,翼板应向外,与钢内筒可用连续焊缝或间断焊缝焊接。

6 自立式内筒应在根部设置一个检查人孔。

7 钢内筒的筒壁顶部构造,可按图8.6.2-2处理。

图8.6.2-2 烟囱顶部构造

1-钢内筒;2-隔热层;3-外包不锈钢;4-直梯;5-防雨通风帽;6-支撑点;7-信号平台梁;8-外筒;9-加强支承环;10-溢水管;11-加劲肋

8.6.3 钢平台构造应符合下列要求:

1 钢平台的计算与构造均应按现行国家标准《钢结构设计规范》GB 50017的规定执行。受到烟气温度影响时,还应计算由于温度作用造成钢材强度的降低。

2 钢平台易受到烟气冷凝酸腐蚀的部位,应局部做隔离防腐措施。

3 各层平台应设置吊物孔。吊物孔尺寸及吊物时承受的重力,应根据安装、检修方案确定,平台下是否安装永久性单轨吊,应根据是否需要确定。

4 各层平台应设置照明和通信设施。上层照明开关应设在下层平台上。

5 各层平台的通道宽度不应小于750mm,洞口周圈应设栏杆和踢脚板。与排烟筒相接触的孔洞,应留有一定空隙。

8.6.4 制晃装置应符合下列要求:

1 采用钢内筒时,应设置制晃装置。

2 可采用刚性制晃装置,也可采用柔性的制晃装置。当采用刚性制晃装置时,宜利用平台为约束构件。每隔一层平台宜设置一道。制晃装置对内筒应仅起水平弹性约束作用,不应约束钢内筒由于烟气温度作用而产生的竖向和水平方向的温度变形。

3 制晃装置处内筒的加强环,可按图8.6.4进行加强。

图8.6.4 内筒加强环

8.6.5 悬挂钢内筒的悬挂平台与下部相邻的横向约束平台间距不宜小于15m。最下层横向约束平台与膨胀伸缩节间的钢内筒悬壁长度不宜大于25m。

8.6.6 砖内筒结构砖砌体的厚度不宜小于200mm,砖内筒外表面设置的封闭层厚度不宜小于30mm,封闭层外表面按照计算设置的隔热层厚度不宜小于60mm。

8.6.7 砖内筒的砖砌体内可不配置竖向钢筋,但应按计算和构造要求配制环向钢筋或在外表面设置环向钢箍,环向钢箍的最小尺寸不应小于60mm×6mm(宽×厚),沿高度方向间距不宜超过1000mm。

8.6.8 钢筋混凝土承重环梁宜采用现场浇筑。斜撑式支承平台的钢筋混凝土承重环梁可采用分段预制,环梁分段长度宜为3m,钢梁最小环向间距宜采用750mm~1400mm,钢支柱最小环向间距宜与环梁分段长度相匹配,宜采用1500mm~2800mm。

8.6.9 多管式砖内筒烟囱分段支承平台的混凝土板厚不宜小于150mm。

.

9 玻璃钢烟囱

9.1 一般规定

9.1.1 当选用玻璃钢烟囱时,应符合下列规定:

1 烟气长期运行温度不得超过100℃。当烟气超出运行条件时,可在烟囱前端采取冷却降温措施,也可将选用的原材料和制成品的性能经试验验证后确定。

2 事故发生时的30min内温度不得超过树脂的玻璃化温度(Tg)。

3 环境最低温度不宜低于-40℃。

9.1.2 玻璃钢烟囱直径和高度应符合下列规定:

1 自立式玻璃钢烟囱的高度不宜超过30m,且其高径比(H/D)不宜大于10;

2 拉索式玻璃钢烟囱的高度不宜超过45m,且其高径比(H/D)不宜大于20;

3 塔架式、套筒式或多管式玻璃钢烟囱,其跨径比(L/D)不宜大于10。

注:H为烟囱高度(m);L为玻璃钢烟囱横向支承间距(m);D为玻璃钢烟囱直径(m)。

9.1.3 玻璃钢烟囱的设计,应计入烟气运行的流速、温度、磨损及化学介质腐蚀等因素的影响。当烟气流速超过31m/s时,应在拐角以及突变部位的树脂中添加耐磨填料或采取其他技术措施。

9.1.4 平台活荷载与筒壁积灰荷载的取值应符合本规范第5章的有关规定。

9.1.5 结构强度和承载力计算时,不应计入筒壁防腐蚀内衬层的厚度和外表面层厚度,但应计算其重量影响。

9.1.6 玻璃钢烟囱设计使用年限不宜少于30年。

9.1.7 塔架式和拉索式玻璃钢烟囱层间挠度不应超过相应支撑段间距的1/120。

9.2 材料

9.2.1 玻璃钢烟囱的筒壁应由防腐蚀内衬层、结构层和外表面层组成,并应符合下列规定:

1 防腐蚀内衬层应由富树脂层和次内衬层组成:富树脂层厚度不应小于0.25mm,宜采用玻璃纤维表面毡,其树脂含量不应小于85%(重量比),也可选用有机合成纤维材料;次内衬层应采用玻璃纤维短切毡或喷射纱,其厚度不应小于2mm,树脂含量不应小于70%(重量比)。

当内衬层需防静电处理时,可采用导电碳纤维毡或导电碳填料,其内表面的连续表面电阻率不应大于1.0×106Ω,静电释放装置的对地电阻不应大于25Ω。

2 结构层应由玻璃纤维连续纱或玻璃纤维织物浸渍树脂缠绕成型,其树脂含量应为35%±5%(重量比),厚度应由计算确定。

3 外表面层中的最后一层树脂应采取无空气阻聚的措施。当玻璃钢烟囱暴露在室外时,外表面层应添加紫外线吸收剂,外表面层厚度不应小于0.5mm。

9.2.2 玻璃钢烟囱的基体材料应选用反应型阻燃环氧乙烯基酯树脂,除其液体树脂技术指标应符合现行国家标准《纤维增强塑料用液体不饱和聚酯树脂》GB/T 8237的规定外,其他性能和技术要求尚应符合下列规定:

1 树脂浇铸体的主要性能应符合表9.2.2的要求;

表9.2.2 树脂浇铸体的主要性能

力学性能 | 耐蚀层树脂 | 结构层树脂 |

拉伸强度(MPa) | ≥60.0 | ≥60.0 |

拉伸模量(GPa) | ≥3.0 | ≥3.0 |

断裂延伸率(%) | ≥3.0 | ≥2.5 |

热变形温度HDT(℃,1.82MPa) | ≥100 | |

耐碱性(10%NaOH,100℃) | ≥100h无异状 | |

2 烟气最高设计使用温度(T)应小于或等于HDT-20℃。

3 防腐蚀内层和结构层宜选用同类型的树脂。当选用不同类型的树脂时,层间不得脱层。

4 阻燃性能应符合下列要求:

1) 反应型阻燃环氧乙烯基酯树脂浇铸体的极限氧指数(LOI)不应小于23;

2) 当反应型阻燃环氧乙烯基酯树脂含量为35%±5%(重量比),添加0~3%阻燃协同剂(Sb2O3)时,玻璃钢极限氧指数(LOI)不应小于32;

3) 玻璃钢的火焰传播速率不应大于45。

5 当有可靠经验和安全措施保证时,玻璃钢烟囱的基体材料可选用其他类型的树脂。

9.2.3 玻璃钢烟囱增强材料应符合下列规定:

1 富树脂层宜选用耐化学型C-glass表面毡或有机合成材料,也可选用C型中碱玻璃纤维表面毡;次内层应选用E-CR类型的玻璃纤维短切原丝毡或喷射纱。当有防静电要求时,可选用导电碳纤维毡或布。玻璃纤维短切原丝毡质量应符合现行国家标准《玻璃纤维短切原丝毡和连续原丝毡》GB/T 17470的规定。

2 结构层应选用E-CR类型的玻璃纤维的缠绕纱、单向布;在排放潮湿烟气条件下,可选用E型玻璃纤维的缠绕纱、单向布。其质量应符合现行国家标准《玻璃纤维无捻粗纱》GB/T 18369、《玻璃纤维无捻粗纱布》GB/T 18370的规定。

3 玻璃钢烟囱简体之间连接所用的玻璃纤维无捻粗纱布、短切原丝毡或单向布的类型,应与筒体增强材料一致。

4 玻璃纤维表面处理采用的偶联剂应与选用的树脂匹配。

9.2.4 玻璃钢材料性能宜通过试验确定。当无条件进行试验时,应符合下列规定:

1 当采用环向缠绕纱和轴向单向布的铺层结构时,常温下纤维缠绕玻璃钢材料的性能宜符合表9.2.4-1的规定。

表9.2.4-1 常温下纤维缠绕玻璃钢主要力学性能指标

项目 | 数值(MPa) |

环向抗拉强度标准值ƒθtk | ≥220 |

环向抗弯强度标准值ƒθbk | ≥330 |

轴向抗压强度标准值ƒzck | ≥140 |

轴向拉伸弹性模量Ezt | ≥16 000 |

轴向弯曲弹性模量Ezb | ≥8000 |

轴向压缩弹性模量Ezc | ≥16 000 |

轴向抗拉强度标准值ƒztk | ≥190 |

轴向抗弯强度标准值ƒzbk | ≥140 |

剪切弹性模量Gk | ≥7000 |

环向拉伸弹性模量Eθt | ≥28 000 |

环向弯曲弹性模量Eθb | ≥18 000 |

环向压缩弹性模量Eθc | ≥20 000 |

2 当采用短切毡和方格布交替铺层的手糊玻璃钢板时,常温下玻璃钢材料的性能宜符合表9.2.4-2的规定。

3 玻璃钢的重力密度、膨胀系数、泊松比和导热系数等计算指标,可按表9.2.4-3的规定取值。

表9.2.4-2 常温下手糊玻璃钢板的主要力学性能指标(MPa)

拉伸强度 | 弯曲强度 | 层间剪切强度 | 弯曲弹性模量 |

≥160 | ≥200 | ≥20 | ≥7000 |

表9.2.4-3 玻璃钢主要计算参数

项目 | 数值 |

环纵向泊松比νzθ | 0.23 |

纵向热膨胀系数αz | 2.0×10-5/℃ |

重力密度 | (17~20) kN/m3 |

纵环向泊松比νθz | 0.12 |

环向热膨胀系数αθ | 1.2×10-5/℃ |

导热系数 | (0.23~0.29)[W/(m·K)] |

9.2.5 玻璃钢材料强度设计值应根据下列公式进行计算:

式中:ƒzc、ƒzck——玻璃钢纵向抗压强度设计值、标准值(N/mm²);

ƒzt、ƒztk——玻璃钢纵向抗拉强度设计值、标准值(N/mm²);

ƒzb、ƒzbk——玻璃钢纵向弯曲抗拉(或抗压)强度设计值、标准值(N/mm²);

ƒθt、ƒθtk——玻璃钢环向抗拉强度设计值、标准值(N/mm²);

ƒθb、ƒθbk——玻璃钢环向弯曲抗拉(或)抗压强度设计值、标准值(N/mm²);

ƒθc、ƒθck——玻璃钢环向抗压强度设计值、标准值(N/mm²);

γzc、γzt、γzb、γθt、γθb、γθc——玻璃钢材料分项系数,取值不应小于表9.2.5-1规定的数值;

γzct、γztt、γzbt、γθtt、γθbt、γθct——玻璃钢材料温度折减系数,取值不应大于表9.2.5-2规定的数值。

表9.2.5-1 玻璃钢烟囱的材料分项系数

受力状态 | 符号 | 作用效应的组合情况 | |

用于组合Ⅳ、Ⅵ及本规范公式(3.1.8-2) | 用于组合V | ||

轴心受压 | γzc或γθc | 3.2 | 3.6 |

轴心受拉 | γzt或γθt | 2.6 | 8.0 |

弯曲受拉或弯曲受压 | γzb或γθb | 2.0 | 2.5 |

注:组合Ⅳ、V、Ⅵ应符合本规范第3.1.7条的规定。

表9.2.5-2 玻璃钢烟囱的材料温度折减系数

温度(℃) | 材料温度折减系数 | |

γzct、γθbt、γθct | γztt、γzbt、γθtt | |

20 | 1.00 | 1.00 |

60 | 0.70 | 0.95 |

90 | 0.60 | 0.85 |

注:表中温度为中间值时,可采用线性插值确定。

9.2.6 玻璃钢弹性模量应计算温度折减,当烟气温度不大于100℃时,折减系数可按0.8取值。

9.3 筒壁承载能力计算

9.3.1 在弯矩、轴力和温度作用下,自立式玻璃钢内筒纵向抗压强度应符合下列公式的要求:

式中:Ani——计算截面处的结构层净截面面积(mm²);

Wni——计算截面处的结构层净截面抵抗矩(mm³);

Mi——玻璃钢烟囱水平计算截面i的最大弯矩设计值(N·mm);

Ni——与Mi相应轴向压力或轴向拉力设计值(N);

ƒzc——玻璃钢轴心抗压强度设计值(N/mm²);

ƒzb——玻璃钢纵向弯曲抗拉强度设计值(N/mm²);

Ezb——玻璃钢轴向弯曲弹性模量(N/mm²);

Eθc——玻璃钢环向压缩弹性模量(N/mm²);

σzcrt——筒壁轴向临界应力(N/mm²);

t0——烟囱筒壁玻璃钢结构层厚度(mm);

r——筒壁计算截面结构层中心半径(mm);

σTm、σTsec、σTb——筒身弯曲温度应力、温度次应力和筒壁内外温差引起的温度应力(MPa),按本规范第五章规定进行计算;

γT——温度作用分项系数,取γT=1.1。

9.3.2 在弯矩、轴力和温度作用下,悬挂式玻璃钢内筒纵向抗拉强度应按下列公式计算:

式中:fszt——玻璃钢轴心受拉强度设计值(N/mm²),抗力分项系取2.6;

flzt——玻璃钢轴心受拉强度设计值(N/mm²),抗力分项系数取8.0。

9.3.3 玻璃钢筒壁在烟气负压和风荷载环向弯矩作用下,其强度可按下列公式计算:

式中:Mθin——局部风压产生的环向单位高度风弯矩(N·mm/mm),按本规范第5.2.7条计算;

p——烟气压力(N/mm²);

Wθ——筒壁厚度沿环向单位高度截面抵抗矩(mm³/mm);

Eθb——玻璃钢环向弯曲弹性模量(N/mm²);

Ezc——玻璃钢轴向受压弹性模量(N/mm²);

Ls——筒壁加筋肋间距(mm);

σTθ——筒壁环向温度应力(N/mm²),按本规范第5章的规定进行计算;

σθcrt——筒壁环向临界应力(N/mm²)。

9.3.4 负压运行的自立式玻璃钢内筒,筒壁强度应按下式计算:

9.3.5 玻璃钢烟囱可采用加劲肋的方法提高玻璃钢烟囱筒壁刚度,加劲肋影响截面抗弯刚度应满足下式要求:

式中:Es——加劲肋沿环向弯曲模量(N/mm²);

Is——加劲肋及筒壁影响截面有效宽度惯性矩(mm4)。筒壁影响截面有效宽度可采用

,且计算影响面积不大于加强肋截面面积。

,且计算影响面积不大于加强肋截面面积。9.3.6 玻璃钢筒壁分段采用平端对接时,宜内外双面粘贴连接,并应对粘贴连接宽度、厚度及铺层分别按下列要求进行计算:

1 粘贴连接接口宽度应满足下式要求:

式中:Ni、Mi——连接截面上部筒身总重力荷载设计值(N)与连接截面处弯矩设计值(N·mm);

ƒτ——手糊板层间允许剪切强度(MPa),可按试验数据采用,当无试验数据时可取20MPa;

γτ——手糊板层间剪切强度分项系数,取γτ=10。

2 粘贴连接接口厚度(计算时不计防腐蚀层厚度)应满足下式要求:

式中:ƒzc——手糊板轴向抗压强度(MPa),当无试验数据时可采用140MPa;

γzc——手糊板轴向抗压强度分项系数,取γzc=10。

9.3.7 玻璃钢烟囱开孔宜采用圆形,洞孔应力应满足本规范公式(10.3.2-16)的要求。

9.4 构造规定

9.4.1 玻璃钢烟囱下部烟道接口宜设计成圆形。

9.4.2 拉索式玻璃钢烟囱拉索设置应满足以下规定:

1 当烟囱高度与直径之比小于15时,可设1层拉索,拉索位置应距烟囱顶部小于h/3处。

2 烟囱高度与直径之比大于15时,可设2层拉索;上层拉索系结位置,宜距烟囱顶部小于h/3处;下层拉索宜设在上层拉索位置至烟囱底的1/2高度处。

3 拉索宜为3根,平面夹角宜为120°,拉索与烟囱轴向夹角不宜小于25°。

9.4.3 玻璃钢加强肋间距不应超过烟囱直径的1.5倍,并不应大于8m。

9.4.4 每段玻璃钢烟囱之间连接应符合下列规定:

1 宜采用平端对接,对接处简体的内外面的粘贴连接面的宽度,厚度应按本规范第9.3.6条计算确定,但全厚度时的宽度不应小于400mm。

2 当筒体直径小于4m时,也可采用承插连接,承插深度不应小于100mm,内外部接缝处糊制宽度不应小于400mm。

3 接缝处采用玻璃纤维短切原丝毡和无捻粗纱布交替糊制,第一层和最后一层应是玻璃纤维短切原丝毡。

9.4.5 烟囱膨胀节宜采用玻璃钢法兰形式连接,连接节点应严密,连接材料的防腐蚀和耐温性能应符合烟气工艺要求。

9.4.6 玻璃钢烟囱的筒壁结构层最小厚度应满足表9.4.6的规定。

表9.4.6 玻璃钢烟囱的筒壁结构层最小厚度(mm)

烟囱直径(m) | 结构层最小厚度 | 备注 |

≤2.5 | 6 | 中间值线性插入 |

>4 | 10 |

9.5 烟囱制作要求

9.5.1 玻璃钢烟囱的制造环境应符合下列规定:

1 应在工厂室内或在有临时围护结构的现场制作。

2 制作场所应通风。

3 环境温度宜为15℃~30℃,所有材料和设备温度应高于露点温度3℃;当环境温度低于10℃时,应采取加热保温措施,并严禁用明火或蒸汽直接加热。

4 原材料使用时的温度,不应低于环境温度。

9.5.2 玻璃钢烟囱的制造设备应符合下列要求:

1 缠绕机在整个玻璃钢内衬分段长度上的缠绕角应在±1.5°以内。

2 制造玻璃钢内衬所用的筒芯(模具)的外表面应均匀,其直径的偏差(沿长度方向)应控制在设计直径的±0.25%以内。

3 树脂混合设备应计量准确,应先在树脂中按比例加入促进剂,并应混合均匀;在输送到玻璃纤维浸胶槽前,应按比例加入固化剂,并应搅拌均匀。

4 玻璃纤维增强材料使用时,应符合均匀、连续、可重复的输送要求,在缠绕中,不应产生间隙、空隙或者结构损伤。

9.5.3 树脂的使用应符合下列要求:

1 在制造前,应进行树脂胶凝时间的试验。

2 树脂黏度可通过加入气相二氧化硅或苯乙烯调节,其加入量不得超过树脂重量的3%。

3 已加入促进剂和引发剂的树脂,应在树脂凝胶前用完。已发生凝胶的树脂不得使用。

4 促进剂与固化剂严禁同时加入树脂中。

9.5.4 玻璃纤维增强材料使用前不得有损坏、污染和水分。

9.5.5 玻璃钢烟囱应分段制造,每段长度应同制造能力相匹配,同时应符合安装和接缝总数最少的原则。

9.5.6 制造玻璃钢内衬所用的筒芯(模具)使用前应符合下列规定:

1 表面应洁净、光滑、无缺陷。

2 表面应使用聚酯薄膜或脱模剂。

9.5.7 防腐蚀内衬层的制造应符合下列规定:

1 富树脂层应先将配好的树脂均匀涂覆到旋转的筒芯(模具)上,再将玻璃纤维表面毡缠绕到筒芯(模具)上,并应完全浸润。

2 次内衬层应在富树脂层上采用玻璃纤维短切原丝毡和树脂衬贴,并应充分碾压、去除气泡、浸润完全,应直至到达设计规定的厚度。

当施工条件可靠时,也可采用喷射工艺,厚度应均匀。

3 同层玻璃纤维原丝毡的叠加宽度不应少于10mm。

4 在防腐蚀内衬层放热固化完成后,应检查是否存在气泡、斑点和凹凸不平,并应进行修补。

9.5.8 结构层与防腐蚀内衬层的制造间隔时间应符合下列规定:

1 防腐蚀内衬层固化完成后,表面应采用丙酮擦拭发黏后再进行结构层制作。

2 防腐蚀内衬层固化完成后超过24h时,应检查表面是否有污染和水分,并应用丙酮擦拭,应根据擦拭后表面状态按下列要求进一步处理:

1) 当擦拭后表面发黏时,可进行结构层制造。

2) 当擦拭后表面不发黏,或表面有污染时,应打磨去除表面光泽,清理干净后进行结构层制造。

3 结构层与防腐蚀内衬层的制造间隔时间不宜超过72h。

9.5.9 结构层的制造应符合下列规定:

1 应在防腐蚀内衬层固化后再缠绕结构层。当在缠绕开始前,应先在内衬层表面均匀涂布一道树脂。

2 采用玻璃纤维连续纱浸渍树脂后,应以规定的缠绕角度连续成型;也可根据设计要求,采用环向连续缠绕、轴向加衬单向布的交替成型方法。

3 缠绕角度应允许在±1.5°内变化。

4 缠绕作业不能持续到最终厚度,或因设备故障而延迟完成时,重新开始缠绕作业的间隔时间和表面处理方法应按本规范第9.5.8条执行。

9.5.10 外表层的制造应符合下列规定:

1 玻璃钢烟囱内衬的外表面应采用无空气阻聚的树脂封面。

2 玻璃钢烟囱在室外使用时,外表面层应添加紫外线吸收剂。

9.5.11 玻璃钢烟囱筒体的制造误差应符合下列规定:

1 各分段简体的直径误差应小于直径的1%。

2 各分段简体的高度误差不应超过本段高度的±0.5%,且不应超过13mm。

3 各分段筒体的厚度误差不应超过内衬厚度的-10%~+20%,或重量误差应控制为-5%~+10%。

9.6 安装要求

9.6.1 在装卸、存放和安装期间,应计入吊装荷载及变形对玻璃钢简体产生的不利影响。

9.6.2 玻璃钢烟囱分段装卸时,应采用柔性吊索。

9.6.3 直径超过3m的分段玻璃钢烟囱宜垂直存放和移动。

9.6.4 当分段的玻璃钢烟囱进行水平和垂直位置的相互变换时,应符合底部边缘点的荷载设计要求,且防腐蚀层表面不得产生裂纹。

9.6.5 每段玻璃钢烟囱上的对称吊环,应满足安装期间所施加的各种载荷。

.

10 钢烟囱

10.1 一般规定

10.1.1 钢烟囱可分为塔架式、自立式和拉索式。外筒为钢筒壁的套筒式和多管式钢烟囱,外筒可按本章第10.3节有关自立式钢烟囱的规定进行设计,内筒布置与计算应按本规范第8章有关规定进行设计。

10.1.2 钢塔架及拉索计算可按现行国家标准《高耸结构设计规范》GB 50135的有关规定进行。

10.1.3 当烟气温度较高时,对于无隔热层的钢烟囱应在其底部2m高度范围内,采取隔热措施或设置安全防护栏。

10.1.4 钢烟囱选用的材料应符合现行国家标准《钢结构设计规范》GB 50017的规定。

10.2 塔架式钢烟囱

10.2.1 钢塔架可根据排烟筒的数量确定,水平截面可设计成三角形和方形。

10.2.2 钢塔架沿高度可采用单坡度或多坡度形式。塔架底部宽度与高度之比,不宜小于1/8。

10.2.3 对于高度较高,底部较宽的钢塔架,宜在底部各边增设拉杆。

10.2.4 钢塔架的计算应符合下列规定:

1 在风荷载和地震作用下,应根据排烟筒与钢塔架的连接方式,计算排烟筒对塔架的作用力。

2 当钢塔架截面为三角形时,在风荷载与地震作用下,应计算三种作用方向[图10.2.4(a)]。

3 当钢塔架截面为四边形时,在风荷载与地震作用下,应计算两种作用方向[图10.2.4(b)]。

图10.2.4 塔架外力作用方向

4 当钢塔架与排烟筒采用整体吊装时应对钢塔架进行吊装验算。

5 钢塔架应计算由脉动风引起的风振影响,当钢塔架的基本自振周期小于0.25s时,可不计算风振影响。

6 钢塔架杆件的自振频率应与塔架的自振频率相互错开。

7 对承受上拔力和横向力的钢塔架基础,除地基应进行强度计算和变形验算外,尚应进行抗拔和抗滑稳定性验算。

10.2.5 钢塔架腹杆宜按下列规定确定:

1 塔架顶层和底层宜采用刚性K型腹杆。

2 塔架中间层宜采用预加拉紧的柔性交叉腹杆。

3 塔柱及刚性腹杆宜采用钢管,当为组合截面时宜采用封闭式组合截面。

4 交叉柔性腹杆宜采用圆钢。

10.2.6 钢塔架平台与排烟筒连接时,可采用滑道式连接(图10.2.6)。

10.2.7 钢塔架应沿塔面变坡处或受力情况复杂且构造薄弱处设置横隔,其余可沿塔架高度每隔2个~3个节间设置一道横隔。塔架应沿高度每隔20m~30m设一道休息平台或检修平台。

10.2.8 钢塔架抗震验算时,其构件及连接节点的承载力抗震调整系数可采用表10.2.8数值。

图10.2.6 滑道式连接

表10.2.8 塔架构件及连接节点承载力抗震调整系数

塔架构件调整系数 | 塔柱 | 腹杆 | 支座斜杆 | 节点 |

γRE | 0.85 | 0.80 | 0.90 | 1.00 |

10.2.9 塔架式钢烟囱的水平弯矩,应按排烟筒与塔架变形协调进行计算。

10.2.10 排烟筒的构造要求应与自立式钢烟囱相同。

10.3 自立式钢烟囱

10.3.1 自立式钢烟囱的直径d和对应位置高度h之间的关系应根据强度和变形要求,经过计算后确定,并宜满足下式的要求;当不满足下式要求时,烟囱下部直径宜扩大或采用其他减震等措施:

10.3.2 自立式钢烟囱应进行下列计算:

1 弯矩和轴向力作用下,钢烟囱强度应按下式进行计算:

式中:Mi——钢烟囱水平计算截面i的最大弯矩设计值(包括风弯矩和水平地震作用弯矩)(N·mm);

Ni——与Mi相应轴向压力或轴向拉力设计值(包括结构自重和竖向地震作用)(N);

Ani——计算截面处的净截面面积(mm²);

Wni——计算截面处的净截面抵抗矩(mm³);

ƒt——温度作用下钢材抗拉、抗压强度设计值(N/mm²),按本规范第4.3.6条进行计算。

2 弯矩和轴向力作用下,钢烟囱局部稳定性应按下列公式进行验算:

式中:σcrt——烟囱筒壁局部稳定临界应力(N/mm²);

ƒy——钢材屈服强度(N/mm²);

γs——钢材在温度作用下强度设计值折减系数,按本规范第4.3.6条确定;

t——筒壁厚度(mm);

Et——温度作用下钢材的弹性模量(N/mm²);

Di——i面钢烟囱外直径(mm);

δ——烟囱筒体几何缺陷折减系数,当ω≤0.01l时(图10.3.2),取δ=1.0;当ω=0.02l时,取δ=0.5;当0.01l<ω<0.02l时,采用线性插值;不允许出现ω>0.02l的情况。

图10.3.2 钢烟囱简体几何缺陷示意

3 在弯矩和轴向力作用下,钢烟囱的整体稳定性应按下列公式进行验算:

式中:Abi——计算截面处的毛截面面积(mm²);

Wbi——计算截面处的毛截面抵抗矩(mm³);

NEx——欧拉临界力(N);

λ——烟囱长细比,按悬臂构件计算;

φ——焊接圆筒截面轴心受压构件稳定系数,按本规范附录B采用。

4 地脚螺栓最大拉力可按下式计算:

式中:Pmax——地脚螺栓的最大拉力(kN);

M——烟囱底部最大弯矩设计值(kN·m);

N——与弯矩相应的轴向压力设计值(kN);

d——地脚螺栓所在圆直径(m);

n——地脚螺栓数量。

5 钢烟囱底座基础局部受压应力,可按下式计算:

式中:σcbt——钢烟囱(包括钢内筒)荷载设计值作用下,在混凝土底座处产生的局部受压应力(N/mm²);

G——烟囱底部重力荷载设计值(kN);

At——钢烟囱与混凝土基础的接触面面积(mm²);

W——钢烟囱与混凝土基础的接触面截面抵抗矩(mm³);

ω——荷载分布影响系数,可取ω=0.675;

β1——混凝土局部受压时强度提高系数,按现行国家标准《混凝土结构设计规范》GB 50010的有关规定计算;

ƒct——混凝土在温度作用下的轴心抗压强度设计值。

6 烟道入口宜设计成圆形。矩形孔洞的转角宜设计成、圆弧形。孔洞应力应满足下式要求:

式中:A0——洞口补强后水平截面面积,应不小于无孔洞的相应圆筒壁水平截面面积(mm²);

W0——洞口补强后水平截面最小抵抗矩(mm³);

ƒt——温度作用下的钢材抗压强度设计值(N/mm²);

N——洞口截面处轴向力设计值(N);

M——洞口截面处弯矩设计值(N·mm);

αk——洞口应力集中系数,孔洞圆角半径r与孔洞宽度b之比,r/b=0.1时,可取αk=4,r/b≥0.2时,取αk=3,中间值线性插入。

10.3.3 钢烟囱的筒壁最小厚度应满足下列公式要求:

烟囱高度不大于20m时:

烟囱高度大于20m时:

式中:tmin——筒壁最小厚度(mm);

C——腐蚀厚度裕度,有隔热层时取C=2mm,无隔热层时取C=3mm。

10.3.4 隔热层的设置应符合下列规定:

1 当烟气温度高于本规范表3.3.1规定的最高受热温度时,应设置隔热层。

2 隔热层厚度应由温度计算确定,但最小厚度不宜小于50mm。对于全辐射炉型的烟囱,隔热层厚度不宜小于75mm。

3 隔热层应与烟囱筒壁牢固连接,当采用不定型现场浇注材料时,可采用锚固钉或金属网固定。烟囱顶部可设置钢板圈保护隔离层边缘。钢板圈厚度不应小于6mm。

4 应沿烟囱高度方向,每隔1m~1.5m设置一个角钢支承环。

5 当烟气温度高于560℃时,隔热层的锚固件可采用不锈钢(1Cr18Ni9Ti)制造。烟气温度低于560℃时,可采用一般碳素钢制造。

10.3.5 破风圈的设置应符合下列规定:

1 当烟囱的临界风速小于6m/s~7m/s时,应设置破风圈。当烟囱的临界风速为7m/s~13.4m/s、小于设计风速,且采用改变烟囱高度、直径和增加厚度等措施不经济时,也可设置破风圈。

2 设置破风圈范围的烟囱体型系数应按1.2采用。

3 需设置破风圈时,应在距烟囱上端不小于烟囱高度1/3的范围内设置。

4 破风圈型式可采用螺旋板型或交错排列直立板型,并应符合下列规定:

1) 当采用螺旋板型时,其螺旋板厚度不小于6mm,宽度为烟囱外径的1/10。螺旋板为三道,沿圆周均布,螺旋节距可为烟囱外直径的5倍。

2) 当交错排列直立板型时,其直立板厚度不小于6mm,长度不大于1.5m,宽度为烟囱外径的1/10,每圈立板数量为4块,沿烟囱圆周均布,相邻圈立板相互错开45°。

10.3.6 烟囱顶部可设置用于涂刷油漆的导轨滑车及滑车钢丝绳。

10.4 拉索式钢烟囱

10.4.1 当烟囱高度与直径之比大于30(h/d>30)时,可采用拉索式钢烟囱。

10.4.2 当烟囱高度与直径之比小于35时,可设一层拉索。拉索宜为3根,平面夹角宜为120°,拉索与烟囱轴向夹角不应小于25°。拉索系结位置距烟囱顶部应小于h/3处。

10.4.3 烟囱高度与直径之比大于35时,可设两层拉索;上层拉索系结位置,宜距烟囱顶部小于h/3处;下层拉索系结位置,宜设在上层拉索至烟囱底的1/2高度处。

10.4.4 拉索式烟囱在风荷载和地震作用下的内力计算,可按现行国家标准《高耸结构设计规范》GB 50135的规定计算,并应计及横风向风振的影响。

10.4.5 拉索式钢烟囱筒身的构造措施,应与自立式钢烟囱相同。

.

11 烟囱的防腐蚀

11.1 一般规定

11.1.1 燃煤烟气可按下列规定分类:

1 相对湿度小于60%、温度大于或等于90℃的烟气,应为干烟气。

2 相对湿度大于或等于60%、温度大于60℃但小于90℃的烟气,应为潮湿烟气。

3 相对湿度为饱和状态、温度小于或等于60℃的烟气,应为湿烟气。

11.1.2 当排放非燃煤烟气时,烟气分类可根据经验并按本规范第11.1.1条的规定确定。烟囱设计应按烟气分类及相应腐蚀等级,采取对应的防腐蚀措施。

11.1.3 对于烟气主要腐蚀介质为二氧化硫的干烟气,当烟气温度低于150℃,且烟气二氧化硫含量大于500ppm时,应计入烟气的腐蚀性影响,并应按下列规定确定其腐蚀等级:

1 当二氧化硫含量为500ppm~1000ppm时,应为弱腐蚀干烟气。

2 当二氧化硫含量大于1000ppm且小于或等于1800ppm时,应为中等腐蚀干烟气。

3 当二氧化硫含量大于1800ppm时,应为强腐蚀干烟气。

11.1.4 湿法脱硫后的烟气应为强腐蚀性湿烟气;湿法脱硫烟气经过再加热后应为强腐蚀性潮湿烟气。

11.1.5 烟囱设计应计入周围环境对烟囱外部的腐蚀影响,可根据现行国家标准《工业建筑防腐蚀设计规范》GB 50046的有关规定采取防腐蚀措施。

11.1.6 当烟囱所排放烟气的特性发生变化时,应对原烟囱的防腐蚀措施进行重新评估。

11.1.7 湿烟气烟囱设计应符合下列规定:

1 排烟筒内部应设置冷凝液收集装置。

2 烟囱顶部钢筋混凝土外筒筒首、避雷针和爬梯等,应计入烟羽造成的腐蚀影响,并应采取防腐蚀措施。

3 排烟筒应按大型管道设备的要求设置定期检修维护设施。

11.2 烟囱结构型式选择

11.2.1 烟囱的结构型式应根据烟气的分类和腐蚀等级确定,可按表11.2.1的要求并结合实际情况进行选取。

表11.2.1 烟囱结构型式

烟囱类型烟气类型 | 干烟气 | 潮湿烟气 | 湿烟气 | ||||

弱腐蚀性 | 中等腐蚀 | 强腐蚀 | |||||

砖烟囱 | ○ | □ | × | × | × | ||

单筒式钢筋混凝土烟囱 | ○ | □ | △ | △ | × | ||

套筒或多管式烟囱 | 砖内筒 | □ | ○ | ○ | □ | × | |

钢内筒 | 防腐金属内衬 | △ | △ | □ | □ | ○ | |

轻质防腐砖内衬 | △ | △ | □ | □ | ○ | ||

防腐涂层内衬 | □ | □ | □ | □ | □ | ||

耐酸混凝土内衬 | □ | □ | □ | △ | × | ||

玻璃钢内筒 | △ | △ | □ | □ | ○ | ||

注:1 “○”建议采用的方案;“□”可采用的方案;“△”不宜采用的方案;“×”不应采用的方案。

2 选择表中所列方案时,其材料性能应与实际烟囱运行工况相适应。当烟气温度较高时,内衬材料应满足长期耐高温要求。

11.2.2 排放干烟气的烟囱结构型式的选择应符合下列规定:

1 烟囱高度小于或等于100m时,可采用单筒式烟囱。当烟气属强腐蚀性时,宜采用砖套筒式烟囱。

2 烟囱高度大于100m,且排放强腐蚀性烟气时,宜采用套筒式或多管式烟囱;当排放中等腐蚀性烟气时,可采用套筒式或多管式烟囱,也可采用单筒式烟囱;当排放弱腐蚀性烟气时,宜采用单筒式烟囱。

11.2.3 排放潮湿烟气的烟囱结构型式的选择应符合下列规定:

1 宜采用套筒式或多管式烟囱。

2 每个排烟筒接入锅炉台数应结合排烟筒的防腐措施确定。300MW以下机组每个排烟筒接入锅炉台数不宜超过2台,且不应超过4台;300MW及其以上机组每个排烟筒接入锅炉台数不应超过2台;1000MW及其以上机组为每个排烟筒接入锅炉台数不应超过1台。

11.2.4 排放湿烟气的烟囱结构型式的选择应符合下列规定:

1 应采用套筒式或多管式烟囱。

2 每个排烟筒接入锅炉台数应结合排烟筒的防腐措施确定。200MW以下机组每个排烟筒接入锅炉台数不宜超过2台,且不应超过4台;200MW及其以上机组每个排烟筒接入锅炉台数不应超过2台;600MW及其以上机组每个排烟筒接入锅炉台数宜为1台;1000MW及其以上机组为每个排烟筒接入锅炉台数不应超过1台。

11.3 砖烟囱的防腐蚀

11.3.1 当排放弱腐蚀性等级干烟气时,烟囱内衬宜按烟囱全高设置;当排放中等腐蚀性等级干烟气时,烟囱内衬应按烟囱全高设置。

11.3.2 当排放中等腐蚀性等级干烟气时,烟囱内衬宜采用耐火砖和耐酸胶泥(或耐酸砂浆)砌筑。

11.4 单筒式钢筋混凝土烟囱的防腐蚀

11.4.1 单筒式钢筋混凝土烟囱筒壁混凝土强度等级应符合下列规定:

1 当排放弱腐蚀性干烟气时,混凝土强度等级不应低于C30。

2 当排放中等腐蚀性干烟气时,混凝土强度等级不应低于C35。

3 当排放强腐蚀性干烟气或潮湿烟气时,混凝土强度等级不应低于C40。

11.4.2 单筒式钢筋混凝土烟囱筒壁内侧混凝土保护层最小厚度和腐蚀裕度厚度,应符合下列规定:

1 当排放弱腐蚀性干烟气时,混凝土最小保护层厚度应为35mm。

2 当排放中等腐蚀性干烟气时,筒壁厚度宜增加30mm的腐蚀裕度,混凝土最小保护层厚度宜为40mm。

3 当排放强等腐蚀性干烟气或潮湿烟气时,筒壁厚度宜增加50mm的腐蚀裕度,混凝土最小保护层厚度宜为50mm。

11.4.3单筒式钢筋混凝土烟囱内衬和隔热层,应符合下列规定:

1 当排放弱腐蚀性干烟气时,内衬宜采用耐酸砖(砌块)和耐酸胶泥砌筑或轻质、耐酸、隔热整体浇注防腐内衬。

2 当排放中等以及强腐蚀性干烟气或潮湿烟气时,内衬应采用耐酸胶泥和耐酸砖(砌块)砌筑或轻质、耐酸、隔热整体浇注防腐内衬。

3 当排放强腐蚀性烟气时,砌体类内衬最小厚度不宜小于200mm;当采用轻质、耐酸、隔热整体浇注防腐蚀内衬时,其最小厚度不宜小于150mm。

4 烟囱保温隔热层应采用耐酸憎水性的材料制品。

5 钢筋混凝土筒壁内表面应设置防腐蚀隔离层。

11.4.4 烟囱内的烟气压力宜符合下列规定:

1 烟囱高度不超过100m时,烟囱内部烟气压力可不受限制。

2 烟囱高度大于100m时,当排放弱腐蚀性等级烟气时,烟气压力不宜超过100Pa;当排放中等腐蚀性等级烟气时,烟气压力不宜超过50Pa。

3 当排放强腐蚀性烟气时,烟气宜负压运行。

4 当烟气正压压力超过本条第1款~第3款的规定时,可采取下列措施:

1)增大烟囱顶部出口内直径,降低顶部烟气排放的出口流速。

2)调整烟囱外形尺寸,减小烟囱外表面的坡度或内衬内表面的粗糙度。

3)在烟囱顶部做烟气扩散装置。

11.4.5 烟囱内衬耐酸砖(砌块)和耐酸砂浆(或耐酸胶泥)砌筑,应采用挤压法施工,砌体中的水平灰缝和垂直灰缝应饱满、密实。当采用轻质、耐酸、隔热整体浇注防腐蚀内衬时,不宜设缝。

11.5 套筒式和多管式烟囱的砖内筒防腐蚀

11.5.1 砖内筒的材料选择应符合下列规定:

1 当排放中等腐蚀性干烟气时,砖内筒宜采用耐酸砖(砌块)和耐酸胶泥(耐酸砂浆)砌筑;砖内筒的保温隔热层宜采用轻质隔热防腐的玻璃棉制品。

2 当排放强腐蚀性干烟气或潮湿烟气时,排烟内筒应采用耐酸砖(砌块)和耐酸胶泥(耐酸砂浆)砌筑;砖内筒的保温隔热层应采用轻质隔热防腐的玻璃棉制品。

3 在满足砖内筒砌体强度和稳定的条件下,应采用轻质耐酸材料砌筑。

4 排烟内筒耐酸砖(砌块)宜采用异形形状,砌体施工应符合本规范第11.4.5条的规定。

11.5.2 砖内筒防腐蚀应符合下列规定:

1 内筒中排放的烟气宜处于负压运行状态。当出现正压运行状态时,耐酸砖(砌块)砌体结构的外表面应设置密实型耐酸砂浆封闭层;也可在内外筒间的夹层中设置风机加压,并应使内外筒间夹层中的空气压力超过相应处排烟内筒中的烟气压力值50Pa。

2 内筒外表面应按计算和构造要求确定设置保温隔热层,并应使烟气不在内筒内表面出现结露现象。

3 内筒各分段接头处,应采用耐酸防腐蚀材料连接,烟气不应渗漏,并应满足温度伸缩要求(图11.5.2)。

图11.5.2 内筒接头构造(mm) 4 砖内筒支承结构应进行防腐蚀保护。

11.6 套筒式和多管式烟囱的钢内筒防腐蚀

11.6.1 钢内筒内衬应按本规范表11.2.1选用。

11.6.2 钢内筒材料及结构构造应符合下列规定:

1 钢内筒的外表面和导流板以下的内表面应采用耐高温防腐蚀涂料防护。

2 钢内筒的外保温层应分两层铺设,接缝应错开。钢内筒采用轻质防腐蚀砖内衬时,可不设外保温层。

3 钢内筒筒首保温层应采用不锈钢包裹,其余部位可采用铝板包裹。

11.7 钢烟囱的防腐蚀

11.7.1 钢烟囱内衬防腐蚀设计可按本规范第11.6节设计进行。

11.7.2 钢烟囱外表面应计入大气环境的腐蚀影响因素,宜采取长效防腐蚀措施。

.

12 烟囱基础

12.1 一般规定

12.1.1 烟囱地基基础的计算,除应符合本规范的规定外,尚应符合国家现行标准《建筑地基基础设计规范》GB 50007和《建筑桩基技术规范》JGJ 94的有关规定。在抗震设防地区还应符合现行国家标准《建筑抗震设计规范》GB 50011的规定。

12.1.2 基础截面极限承载能力计算和正常使用极限状态验算,应按现行国家标准《混凝土结构设计规范》GB 50010的有关规定进行。

12.1.3 对于有烟气通过的基础,材料强度应计算温度作用的影响。

12.2 地基计算

12.2.1 烟囱基础地基压力计算,应符合下列规定:

1 轴心荷载作用时:

2 偏心荷载作用时除应满足公式(12.2.1-1)的要求外,尚应符合下列要求:

1) 地基最大压力:

2) 地基最小压力:

板式基础:

壳体基础:

式中:Nk——相应荷载效应标准组合时,上部结构传至基础顶面竖向力值(kN);

Gk——基础自重标准值和基础上土重标准值之和(kN);

ƒa——修正后的地基承载力特征值(kPa);

Mk——相应于荷载效应标准组合时,传至基础底面的弯矩值(kN·m);

W——基础底面的抵抗矩(m³);

A——基础底面面积(㎡)。

3 自立式钢烟囱和塔架基础可按现行国家标准《高耸结构设计规范》GB 50135的有关规定进行设计。

12.2.2 地基的沉降和基础倾斜,应按现行国家标准《建筑地基基础设计规范》GB 50007和本规范第3.1.9条的规定进行计算。

12.2.3 环形或圆形基础下的地基平均附加压应力系数,可按本规范附录C采用。

12.3 刚性基础计算

12.3.1 刚性基础的外形尺寸(图12.3.1),应按下列公式确定:

图12.3.1 刚性基础(mm)

1 当为环形基础时:

2 当为圆形基础时:

式中:b1、b2——基础台阶悬挑尺寸(m);

h——基础高度(m);

tanα——基础台阶宽高比,按现行国家标准《建筑地基基础设计规范》GB 50007的规定采用;

D——基础顶面筒壁内直径(m)。

12.4 板式基础计算

12.4.1 板式基础外形尺寸(图12.4.1)的确定,宜符合下列规定:

图12.4.1 基础尺寸与底面压力计算

1 当为环形基础时,宜按下列公式计算:

2 当为圆形基础时,宜按下列公式计算:

式中:β——基础底板平面外形系数,根据r1与rz的比值,由图12.4.11-2查得,或按

进行计算;

进行计算;rz——环壁底面中心处半径。其余符号见图12.4.1。

12.4.2 计算基础底板的内力时,基础底板的压力可按均布荷载采用,并应取外悬挑中点处的最大压力(图12.4.1),其值应按下式计算:

式中:Mz——作用于基础底面的总弯矩设计值(kN·m);

N——作用于基础顶面的垂直荷载设计值(kN)(不含基础自重及土重);

A——基础底面面积(㎡);

I——基础底面惯性矩(m4)。

12.4.3 在环壁与底板交接处的冲切强度可按下列公式计算(图12.4.3):

图12.4.3 底板冲切强度计算

1-验算环壁内边缘冲切强度时破坏锥体的斜截面;

2-验算环壁外边缘冲切强度时破坏锥体的斜截面;

3-冲切破坏锥体的底截面 式中:F1——冲切破坏体以外的荷载设计值(kN),按本规范第12.4.4条计算;

ƒtt——混凝土在温度作用下的抗拉强度设计值(kN/㎡);

bb——冲切破坏锥体斜截面的下边圆周长(m);

bt——冲切破坏锥体斜截面的上边圆周长(m);

h0——基础底板计算截面处的有效厚度(m);

βh——受冲切承载力截面高度影响系数,当h不大于800mm时,βh取1.0;当h大于或等于2000mm时,βh取0.9,其间按线性内插法采用。

12.4.4 冲切破坏锥体以外的荷载Fl,可按下列公式计算:

1 计算环壁外边缘时:

2 计算环壁内边缘时:

1) 环形基础:

2) 圆形基础:

12.4.5 环形基础底板下部和底板内悬挑上部均采用径、环向配筋时,确定底板配筋用的弯矩设计值可按下列公式计算:

1 底板下部半径r2处单位弧长的径向弯矩设计值:

2 底板下部单位宽度的环向弯矩设计值:

3 底板内悬挑上部单位宽度的环向弯矩设计值:

12.4.6 圆形基础底板下部采用径、环向配筋,环壁以内底板上部为等面积方格网配筋时,确定底板配筋用的弯矩设计值,可按下列规定计算:

1 当r1/rz≤1.8时,底板下部径向弯矩和环向弯矩设计值,分别应按本规范公式(12.4.5-1)和公式(12.4.5-2)进行计算。

2 当r1/rz>1.8时,基础外形不合理,不宜采用。采用时,其底板下部的径向和环向弯矩设计值,应分别按下列公式计算:

3 环壁以内底板上部两个正交方向单位宽度的弯矩设计值,应按下式计算:

12.4.7 圆形基础底板下部和环壁以内底板上部均采用等面积方格网配筋时,确定底板配筋用的弯矩设计值,可按下列公式计算:

1 底板下部在两个正交方向单位宽度的弯矩:

2 环壁以内底板上部在两个正交方向单位宽度的弯矩:

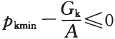

12.4.8 当按本规范公式(12.4.5-3)、公式(12.4.6-3)或公式(12.4.7-2)计算所得的弯矩MθT或MT不大于0时,环壁以内底板上部不宜配置钢筋。但当

,或基础有烟气通过且烟气温度较高时,应按构造配筋。

,或基础有烟气通过且烟气温度较高时,应按构造配筋。12.4.9 环形和圆形基础底板外悬挑上部可不配置钢筋,但当地基反力最小边扣除基础自重和土重、基础底面出现负值

时,底板外悬挑上部应配置钢筋。其用于配筋的弯矩值可近似按承受均布荷载q的悬臂构件进行计算,且均布荷载q可按下式计算:

时,底板外悬挑上部应配置钢筋。其用于配筋的弯矩值可近似按承受均布荷载q的悬臂构件进行计算,且均布荷载q可按下式计算:12.4.10 底板下部配筋,应取半径r2处的底板有效高度h0,并应按等厚度进行计算。

当采用径、环向配筋时,其径向钢筋可按r2处满足计算要求呈辐射状配置;环向钢筋可按等直径等间距配置。

12.4.11 圆形基础底板下部不需配筋范围半径rd(图12.4.11-1),应按下列公式计算:

1 径、环向配筋时:

2 等面积方格网配置时:

式中:β0——底板下部钢筋理论切断系数,按r1/rz由图12.4.11-2查得;

图12.4.11-1 不需配筋范围rd

图12.4.11-2 β与β0系数 d——受力钢筋直径(mm)。

12.4.12 当有烟气通过基础时,基础底板与环壁,可按下列规定计算受热温度:

1 基础环壁的受热温度,应按本规范公式(5.6.4)进行计算。计算时环壁外侧的计算土层厚度(图12.4.12)可按下式计算:

式中:H1——计算土层厚度(m);

H、D——分别为由内衬内表面计算的基础环壁埋深(m)和直径(m),见图12.4.12所示。

图12.4.12 计算土层厚度示意

2 基础底板的受热温度,可采用地温代替本规范公式(5.6.4)中的空气温度Ta,应按第一类温度边界问题进行计算。计算时基础底板下的计算土层厚度(图12.4.12)和地温可按下列规定采用:

1) 计算底板最高受热温度时H2=0.3m,地温取15℃。

2) 计算底板温度差时H2=0.2m,地温取10℃。

3 计算出的基础环壁及底板的最高受热温度,应小于或等于混凝土的最高受热温度允许值。

12.4.13 计算基础底板配筋时,应根据最高受热温度,采用本规范第4.2节和第4.3节规定的混凝土和钢筋在温度作用下的强度设计值。

12.4.14 在计算基础环壁和底板配筋,且未计算温度作用产生的应力时,配筋宜增加15%。

12.5 壳体基础计算

12.5.1 壳体基础的外形尺寸(图12.5.1)应按下列规定确定:

1 倒锥壳(下壳)的控制尺寸r2应按下列公式确定:

图12.5.1 正倒锥组合壳基础

1-上环梁;2-正锥壳;3-倒锥壳 式中:Gk——基础自重标准值和至埋深z2处的土重标准值之和(kN);

pkmax、pkmin——分别为下壳经向长度内,沿环向(r2处)单位长度范围内,在水平投影面上的最大和最小地基反力标准值(kN/m)。

2 下壳经向水平投影宽度l可按下列公式确定:

式中:pk——在荷载标准值作用下,下壳经向水平投影宽度l和沿半径为r2的环向单位弧长范围内产生的总地基反力标准值(kN/m);

θ0——地基塑性区对应的方位角,可根据e/r2查表12.5.1,e=Mk/(Nk+Gk)。

表12.5.1 θ0与e/r2的对应值

e/r2 | θo | e/r2 | θo | e/r2 | θo | ||

0 | 3.1416 | 0.17 | 2.4195 | 0.34 | 1.7010 | ||

0.01 | 3.0934 | 0.18 | 2.3792 | 0.35 | 1.6534 | ||

0.02 | 3.0488 | 0.19 | 2.3389 | 0.36 | 1.6045 | ||

0.03 | 3.0039 | 0.20 | 2.2985 | 0.37 | 1.5542 | ||

0.04 | 2.9596 | 0.21 | 2.2581 | 0.38 | 1.5024 | ||

0.05 | 2.9159 | 0.22 | 2.2175 | 0.39 | 1.4486 | ||

0.06 | 2.8727 | 0.23 | 2.1767 | 0.40 | 1.3927 | ||

0.07 | 2.8299 | 0.24 | 2.1357 | 0.41 | 1.3341 | ||

0.08 | 2.7877 | 0.25 | 2.0944 | 0.42 | 1.2723 | ||

0.09 | 2.7458 | 0.26 | 2.0528 | 0.43 | 1.2067 | ||

0.10 | 2.7043 | 0.27 | 2.0109 | 0.44 | 1.1361 | ||

0.11 | 2.6630 | 0.28 | 1.9685 | 0.45 | 1.0591 | ||

0.12 | 2.6620 | 0.29 | 1.9256 | 0.46 | 0.9733 | ||

0.13 | 2.5813 | 0.30 | 1.8821 | 0.47 | 0.8746 | ||

0.14 | 2.5407 | 0.31 | 1.8380 | 0.48 | 0.7545 | ||

0.15 | 2.5002 | 0.32 | 1.7932 | 0.49 | 0.5898 | ||

0.16 | 2.4598 | 0.33 | 1.7476 | 0.50 | 0 |

3 下壳内、外半径r3、r1可按下列公式确定:

4 下壳与上壳(正锥壳)相交边缘处的下壳有效厚度h可按下列公式确定:

式中:Qc——下壳最大剪力(N),计算时不计下壳自重;

ƒt——混凝土的抗拉强度设计值(N/mm²);

p1——在荷载设计值作用下,下壳经向水平投影宽度l和沿半径为r2的环向单位弧长范围内产生的总地基反力设计值(kN/m),按本规范公式(12.5.1-5)计算,其中Gk、Nk采用设计值。

12.5.2 正倒锥组合壳体基础的计算可按下列原则进行:

1 正锥壳(上壳)可按无矩理论计算。

2 倒锥壳(下壳)可按极限平衡理论计算。

12.5.3 正锥壳的经、环向薄膜内力,可按下列公式计算:

式中:N1、M1——分别为壳上边缘处总的垂直力(kN)和弯矩设计值(kN·m);

Na、Nθ——分别为壳体计算截面处单位长度的经向、环向薄膜力(kN);

H1——作用于壳上边缘的水平剪力设计值(kN);

ra、r——分别为壳体上边缘及计算截面的水平半径(m)(图12.5.1);

α——壳面与水平面的夹角(°)(图12.5.1)。

12.5.4 倒锥壳的计算,可按下列步骤进行:

1 倒锥壳水平投影面上的最大土反力qymax可按下列公式计算(图12.5.4-1):

图12.5.4-1 倒锥壳土反力

式中 :qymax——倒锥壳水平投影面上的最大土反力(KN/mm²);

φo——土的计算内摩擦角(°);

φ——土的实际内摩擦角(°);

co——土的计算黏聚力;

c——土的实际黏聚力;

γo——土的重力密度(KN/mm³);

Ho——作用在bc面上总的被动土压力(KN);

Qo——作用在bc面上总的剪切力(KN)。

2 壳体特征系数Cs,当Cs<2时应为短壳,Cs≥2时应为长壳。Cs可按下式计算:

式中:h——为倒锥壳与正锥壳相交处倒锥壳的厚度(m)。

3 倒锥壳内力(图12.5.4-2)可按下列公式计算:

1)当为短壳时:

环向拉力Nθ:

2)当为长壳时(图12.5.4-3):

α、b——分别为下壳外部和内部环向拉、压合力作用点间的距离

环向拉力Nθ1:

12.5.5 组合壳上环梁的内力可按下列公式计算(图12.5.5):

式中:NθM——环梁的环向力(kN)(以受拉为正);

Mα——环梁单位长度上的扭矩(kN·m)(围绕环梁截面重心以顺时针方向转动为正);

Mθ——环梁的环向弯矩(kN·m)(以下表面受拉为正);

Naai,Nabi——分别为第i个(i=1代表烟囱筒壁;i=3代表基础的正锥壳)壳体小径边缘和大径边缘处单位长度上的薄膜经向力(kN)(以受拉为正);

re——环梁截面重心处的半径(m);

ei——分别为壳体(i=1,3)的薄膜经向力至环梁截面重心的距离(m)(图12.5.5)。

12.5.6 组合壳体基础底部构件的冲切强度,可按本规范第12.4.2条~第12.4.4条的有关规定计算。冲切破坏锥体斜截面的下边圆周长Sx和冲切破坏锥体以外的荷载Qc(图12.5.6),应按下列公式计算:

1 验算外边缘时:

2 验算外边缘时:

式中:ho——计算截面的有效高度(m)。

12.6 桩基础

12.6.1 当地基存在下列情况之一时,宜采用桩基础:

1 震陷性、湿陷性、膨胀性、冻胀性或侵蚀性等不良土层时。

2 上覆土层为强度低、压缩性高的软弱土层,不能满足强度和变形要求时。

3 在抗震设防地区地基持力层范围内有可液化土层时。

12.6.2 烟囱桩基础可采用预制钢筋混凝土桩、混凝土灌注桩和钢桩。桩型、桩横断面尺寸及桩端持力层的选择应综合计入地质情况、施工条件、施工工艺、建筑场地环境等因素,并应充分利用各桩型特点以满足安全、经济及工期等方面的要求,可按现行行业标准《建筑桩基技术规范》JGJ 94的规定进行设计。

12.6.3 烟囱桩基础的承台平面可为圆形或环形,桩的平面布置应以承台平面中心点,呈放射状布置。桩的分布半径,应根据烟囱筒身荷载的作用点的位置,在荷载作用点(基础环壁中心)两侧布置,并应内疏外密,应以加大群桩的平面抵抗矩,不宜采用单圈布置。桩间距应符合现行行业标准《建筑桩基技术规范》JGJ 94的要求。

12.6.4 烟囱桩基竖向承载力计算应按现行行业标准《建筑桩基技术规范》JGJ 94的规定进行。偏心荷载作用时,以承台中心对称布置的桩可按下列公式计算:

式中:Nik——相应于荷载效应标准组合时,第i根桩的竖向力(kN);

Fk——相应于荷载效应标准组合时作用于桩基承台顶面的竖向力(kN);

Gk——桩基承台自重及承台上土自重标准值;

Mk——相应于荷载效应标准组合时作用承台底面的弯矩值(kN·m);

Ra——单桩竖向承载力特征值(kN);

ri——第i根桩所在圆的半径(m);

n——桩基中的桩数。

12.6.5 烟囱桩基的桩顶作用效应计算、桩基沉降计算及桩基的变形允许值、桩基水平承载力与位移计算、桩身承载力与抗裂计算、桩承台计算等,均应符合现行行业标准《建筑桩基技术规范》JGJ 94的规定。

12.6.6 烟囱桩基承台的内力分析,应按基本组合考虑荷载效应,对于低桩承台(在承台不脱空条件下)可不计入承台及上覆填土的自重,可采用净荷载计算桩顶反力;对于高桩承台应取全部荷载。对于桩出现拉力的承台,其上表面应配置受拉钢筋。

12.6.7 桩基础防腐蚀应符合现行国家标准《工业建筑防腐蚀设计规范》GB 50046的有关规定。

12.7 基础构造

12.7.1 烟囱与烟道沉降缝设置,应符合下列规定:

1 当为地面烟道或地下烟道时,沉降缝应设在基础的边缘处。

2 当为架空烟道时,沉降缝可设在筒壁边缘处。

3 当为壳基础时,宜采用地面烟道或架空烟道。

12.7.2 基础的底面应设混凝土垫层,厚度宜采用100mm。

12.7.3 设置地下烟道时,基础宜设贮灰槽,槽底面应低于烟道底面250mm~500mm。

12.7.4 设置地下烟道的基础,当烟气温度较高,采用普通混凝土不能满足本规范第3.3.1条规定时,宜将烟气入口提高至基础顶面以上。

12.7.5 烟囱周围的地面应设护坡,坡度不应小于2%。护坡的最低处,应高出周围地面100mm。护坡宽度不应小于1.5m。

12.7.6 板式基础的环壁宜设计成内表面垂直、外表面倾斜的形式,上部厚度应比筒壁、隔热层和内衬的总厚度增加50mm~100mm。环壁高出地面不宜小于400mm。

12.7.7 板式基础底板下部径向和环向(或纵向和横向)钢筋的最小配筋率不宜小于0.15%,配筋最小直径和最大间距应符合表12.7.7的规定。当底板厚度大于2000mm时,宜在板厚中间部位设置温度应力钢筋。

表12.7.7 板式基础配筋最小直径及最大间距(mm)

部位 | 配筋种类 | 最小直径 | 最大间距 | |

环壁 | 竖向钢筋 | 12 | 250 | |

环向钢筋 | 12 | 250 | ||

底板下部 | 径、环向配筋 | 径向 | 12 | r2处250,外边缘400 |

环向 | 12 | 250 | ||

方格网配筋 | 12 | 250 | ||

12.7.8 板式基础底板上部按构造配筋时,其钢筋最小直径与最大间距,应符合表12.7.8的规定。

表12.7.8 板式基础底板上部的构造配筋(mm)

基础形式 | 配筋种类 | 最小直径 | 最大间距 |

环形基础 | 径、环向配筋 | 12 | 径向250,环向250 |

圆形基础 | 方格网配筋 | 12 | 250 |

12.7.9 基础环壁设有孔洞时,应符合本规范第7.5.3条的有关规定。洞口下部距基础底部距离较小时,该处的环壁应增加补强钢筋。必要时可按两端固接的曲梁进行计算。

12.7.10 壳体基础可按图12.7.10及表12.7.10所示外形尺寸进行设计。壳体厚度不应小于300mm。壳体基础与筒壁相接处,应设置环梁。

图12.7.10 壳体基础外形

表12.7.10 壳体基础外形尺寸

基础形式 | t | b | c |

正、倒锥组合壳 | (0.035~0.06)r2 | (0.35~0.55)r2 | (0.05~0.065)r2 |

12.7.11 壳体上不宜设孔洞,如需设置孔洞时,孔洞边缘距壳体上下边距离不宜小于1m,孔洞周围应按本规范第7.5.3条规定配置补强钢筋。

12.7.12 壳体基础应配双层钢筋,其直径不应小于12mm,间距不应大于200mm。受力钢筋接头应采用焊接。当钢筋直径小于14mm时,亦可采用搭接,搭接长度不应小于40d,接头位置应相互错开,壳体最小配筋率(径向和环向)均不应小于0.4%。上壳上下边缘附近构造环向钢筋应适当加强。

12.7.13 壳体基础钢筋保护层不应小于40mm。

12.7.14 壳体基础不宜留施工缝,如必须设置时,应对施工缝采取处理措施。

12.7.15 桩基承台构造应符合以下规定:

1 承台外形尺寸宜满足板式基础合理外形尺寸(12.4.1)的要求;底板厚度不应小于300mm;承台周边距桩中心距离不应小于桩直径或桩断面边长,且边桩外缘至承台外缘的距离不应小于150mm。

2 承台钢筋保护层厚度不应小于40mm,当无混凝土垫层时,不应小于70mm。承台混凝土强度等级不应低于C25。

3 承台配筋应按计算确定,底板下部钢筋最小配筋率不宜小于0.15%(径向和环向),且环壁及底板上、下部配筋最小直径和最大间距应符合表12.7.7和表12.7.8的规定;当底板厚度大于2000mm时,宜在板厚中间部位设置温度应力钢筋。

4 承台其他构造要求应与本节的要求相同,并应符合现行行业标准《建筑桩基技术规范》JGJ 94的规定。

.

13 烟道

13.1 一般规定

13.1.1 烟道可按下列类型分类:

1 地下烟道。

2 地面烟道。

3 架空烟道。

13.1.2 烟道的材料选择,宜符合下列规定:

1 下列情况地下烟道宜采用钢筋混凝土烟道:

1) 净空尺寸较大。

2) 地面荷载较大或有汽车、火车通过。

3) 有防水要求。

2 除本条第1款的情况外,地下烟道及地面烟道可采用砖砌烟道。

3 架空烟道宜采用钢筋混凝土结构,也可采用钢烟道。

13.1.3 烟道的结构型式宜按下列规定采用:

1 砖砌烟道的顶部应做成半圆拱。

2 钢筋混凝土烟道宜做成箱形封闭框架,也可做成槽型,顶盖宜为预制板。

3 钢烟道宜设计成圆筒形或矩形。

13.1.4 烟道应进行下列计算:

1 最高受热温度计算。计算出的最高受热温度,应小于或等于材料的允许受热温度。

2 结构承载能力极限状态计算。对钢筋混凝土架空烟道还应验算烟道沿纵向弯曲产生的挠度和裂缝宽度。

13.1.5 当为地下烟道时,烟道应与厂房柱基础、设备基础、电缆沟等保持距离,可按表13.1.5确定。

表13.1.5 地下烟道与地下构筑物边缘最小距离

烟气温度(℃) | <200 | 200~400 | 401~600 | 601~800 |

距离(m) | ≥0.1 | ≥0.2 | ≥0.4 | ≥0.5 |

13.2 烟道的计算和构造

13.2.1 地下烟道的最高受热温度计算,应计算周围土壤的热阻作用,计算土层厚度(图13.2.1)可按下列公式计算:

图13.2.1 计算土层厚度示意

1 计算烟道侧墙时:

2 计算烟道底板时:

3 计算烟道顶板时,取实际土层厚度。

式中:H、b——分别为从内衬内表面算起的烟道埋深和宽度(m)(图13.2.1);

h1——烟道侧面计算土层厚度(m);

h2——烟道底面计算土层厚度(m)。

13.2.2 确定计算土层厚度后,可按本规范公式(5.6.4)计算烟道受热温度,其计算原则应与本规范第12.4.12条相同。计算受热温度应满足材料受热温度允许值。对材料强度应计算温度作用的影响。

13.2.3 地面荷载应根据实际情况确定,但不得小于10kN/㎡。对于钢铁厂的炼钢车间、轧钢车间外部的地下烟道,在无足够依据时,可采用30kN/㎡荷载进行计算。

13.2.4 地下烟道在计算时应分别按侧墙两侧无土、一侧无土和两侧有土等荷载工况计算。

13.2.5 地下砖砌烟道(图13.2.5)的承载能力计算应符合下列规定:

图13.2.5 砖烟道型式

1 烟道侧墙的计算模型可按下列原则采用:

1) 当侧墙两侧有土时,侧墙可按上(拱脚处)下端铰接,并仅计算拱顶范围以外的地面荷载,按偏心受压计算。

2) 当侧墙两侧无土时,侧墙可按上端(拱脚处)悬臂,下端固结,验算拱顶推力作用下的承载能力,不计入内衬对侧墙的推力。

3) 砖砌地下烟道不允许出现一侧有土、另一侧无土的情况。

2 砖砌烟道的顶拱应按双铰拱计算。其荷载组合应计算拱上无土、拱上有土、拱上有地面荷载(并计算最不利分布)等情况。

当顶拱截面内有弯矩产生时,截面内的合力作用点不应超过截面核心距。

3 砖砌烟道的底板计算可按下列原则确定:

1) 当为钢筋混凝土底板时,地基反力可按平均分布采用。

2) 当底板为素混凝土时,地基反力按侧壁压力呈45°角扩散。

13.2.6 钢筋混凝土地下烟道应按下列规定进行计算:

1 槽型地下烟道的顶盖、侧墙可按下列规定计算[图13.2.6(a)]:

1) 预制顶板按两端简支板计算。

2) 侧墙按上部有盖板和无盖板两种情况计算:

当上部有盖板时,上支点可按铰接计算。

当上部无盖板时,侧墙可按悬壁计算。

2 封闭箱型地下烟道[图13.2.6(b)]可按封闭框架计算。

图13.2.6 钢筋混凝土烟道

13.2.7 地面砖烟道(图13.2.7)的承载能力可按下端固接的拱形框架进行计算。

图13.2.7 地面砖烟道

13.2.8 架空烟道计算应符合下列规定:

1 架空烟道应计算自重荷载、风荷载、底板积灰荷载和烟气压力。在抗震设防地区尚应计算地震作用。

2 烟道内的烟气压力,可取±2.5kN/㎡。

3 架空烟道在进行温度计算时,除应计算出的最高受热温度要满足材料受热温度允许值外,还应使温度差值符合下列要求:

1) 砖砌烟道的侧墙,不大于20℃。

2) 钢筋混凝土烟道及砖砌烟道的钢筋混凝土的底板和顶板,不应大于40℃。

13.2.9 烟道的构造应符合下列规定:

1 地下砖烟道的顶拱中心夹角宜为60°~90°,顶拱厚度不应小于一砖,侧墙厚度不应小于一砖半。

2 砖烟道(包括地下及地面砖烟道)所采用砖的强度等级不应低于MU10,砂浆强度等级不应低于M2.5。当温度较高时应采用耐热砂浆。

3 地下及地面烟道均宜设内衬和隔热层。砖内衬的顶应做成拱形,其拱脚应向烟道侧壁伸出,并应与烟道侧壁留10mm空隙。浇注料内衬宜在烟道内壁敷设一层钢筋网后再施工。

4 不设内衬的烟道,应在烟道内表面抹黏土保护层。

5 当为封闭式箱形钢筋混凝土烟道时,拱形砖内衬的拱顶至烟道顶板底表面应留有不小于150mm的空隙。

6 烟道与炉子基础及烟囱基础连接处,应设置沉降缝。对于地下烟道,在地面荷载变化较大处,也应设置沉降缝。

7 较长的烟道应设置伸缩缝。地面及地下烟道的伸缩缝最大间距应为20m,架空烟道不宜超过25m,缝宽宜为20mm~30mm。缝中应填塞石棉绳等可压缩的耐高温材料。当有防水要求时,伸缩缝的处理应满足防水要求。

抗震设防地区的架空烟道与烟囱之间防震缝的宽度,应按现行国家标准《建筑抗震设计规范》GB 50011执行。

8 连接引风机和烟囱之间的钢烟道,应设置补偿器。

13.2.10 烟道防腐蚀应符合本规范第11章有关规定。

.

14 航空障碍灯和标志

14.1 一般规定

14.1.1 对于下列影响航空器飞行安全的烟囱应设置航空障碍灯和标志:

1 在民用机场净空保护区域内修建的烟囱。

2 在民用机场净空保护区域外、但在民用机场进近管制区域内修建高出地表150m的烟囱。

3 在建有高架直升机停机坪的城市中,修建影响飞行安全的烟囱。

14.1.2 中光强B型障碍灯应为红色闪光灯,并应晚间运行。闪光频率应为20次/min~60次/min,闪光的有效光强不应小于2000cd±25%。

14.1.3 高光强A型障碍灯应为白色闪光灯,并应全天候运行。闪光频率应为40次/min~60次/min,闪光的有效光强应随背景亮度变光强闪光,白天应为200 000cd,黄昏或黎明应为20 000cd,夜间应为2000cd。

14.1.4 烟囱标志应采用橙色与白色相间或红色与白色相间的水平油漆带。

14.2 障碍灯的分布

14.2.1 障碍灯的设置应显示出烟囱的最顶点和最大边缘。

14.2.2 高度小于或等于45m的烟囱,可只在烟囱顶部设置一层障碍灯。高度超过45m的烟囱应设置多层障碍灯,各层的间距不应大于45m,并宜相等。

14.2.3 烟囱顶部的障碍灯应设置在烟囱顶端以下1.5m~3m范围内,高度超过150m的烟囱可设置在烟囱顶部7.5m范围内。

14.2.4 每层障碍灯的数量应根据其所在标高烟囱的外径确定,并应符合下列规定:

1 外径小于或等于6m,每层应设3个障碍灯。

2 外径超过6m,但不大于30m时,每层应设4个障碍灯。

3 外径超过30m,每层应设6个障碍灯。

14.2.5 高度超过150m的烟囱顶层应采用高光强A型障碍灯,其间距应控制在75m~105m范围内,在高光强A型障碍灯分层之间应设置低、中光强障碍灯。

14.2.6 高度低于150m的烟囱,也可采用高光强A型障碍灯,采用高光强A型障碍灯后,可不必再用色标漆标志烟囱。

14.2.7 每层障碍灯应设置维护平台。

14.3 航空障碍灯设计要求

14.3.1 所有障碍灯应同时闪光,高光强A型障碍灯应自动变光强,中光强B型障碍灯应自动启闭,所有障碍灯应能自动监控,并应使其保证正常状态。

14.3.2 设置障碍灯时,应避免使周围居民感到不适,从地面应只能看到散逸的光线。

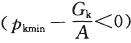

附录A 环形截面几何特性计算公式

表A 环形截面几何特性计算公式

注:r2为外半径;r为平均半径(r=r2-t/2);t为壁厚。

附录B 焊接圆筒截面轴心受压稳定系数

表B 焊接圆筒截面轴心受压稳定系数φ