标准规范下载简介和预览

在线阅读

中华人民共和国国家标准

双层玻璃幕墙热性能检测 示踪气体法

Thermal performance of double-skin glass facade—Tracer gas mehtod

GB/T 30594-2014

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2014年06月09日

实施日期:2014年12月01日

前 言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由中华人民共和国住房和城乡建设部提出。

本标准由全国建筑幕墙门窗标准化技术委员会(SAC/TC 448)归口。

本标准主要起草单位:中国建筑科学研究院、深圳市方大装饰工程有限公司。

本标准参加起草单位:清华大学、广东省建筑科学研究院、福建省建筑科学研究院、上海市建筑科学研究院(集团)有限公司、浙江省建筑科学研究院、四川省建筑科学研究院、新疆大学、华南理工大学、北京国奥时代新能源技术发展有限公司、北京市可持续发展促进会、大连市建筑科学研究设计院股份有限公司、北京中建建筑科学研究院有限公司、深圳市建筑科学研究院有限公司、浙江瑞明节能门窗股份有限公司。

本标准主要起草人:刘月莉、曾晓武、杨仕超、李晓锋、黄夏冬、曹毅然、杨燕萍、刘晖、林波荣、赵勇、袁涛、赵岩、任俊、闫文蕾、汤高举、孟庆林、段恺、高汉民、叶建东、葛瑞海、杨玉忠、潘振、孙立新、刘雄、姜轶斌。

1 范围

本标准规定了采用示踪气体法检测双层玻璃幕墙热性能的术语和定义、检测方法、数据处理和检测报告。

本标准适用于通风式双层玻璃幕墙热通道内部的空气温度分布和热压通风的通风量以及双层幕墙内、外层表面温度等热性能检测。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 8484-2008 建筑外门窗保温性能分级及检测方法

GB/T 21086 建筑幕墙

3 术语和定义

GB/T 21086界定的以及下列术语和定义适用于本文件。

3.1

双层玻璃幕墙 double-skin glass facade

由外层为玻璃幕墙及内层为玻璃或其他面板材料幕墙所构成的双层幕墙。

3.2

双层玻璃幕墙热性能 thermal performance of double-skin glass facade

双层玻璃幕墙的保温性能、热通道内的空气温度分布和热压通风量以及双层幕墙内、外层表面温度的总称。

3.3

示踪气体 tracer gas

能与空气混合,本身不发生化学改变,并在较低的浓度时可被测出气体的统称。

3.4

示踪气体法 tracer gas method of ventilation quantity

向被测空间以恒定释放率注入稳定流量的示踪气体,根据测量入口示踪气体平均释放率及出口示踪气体平均浓度求得通风量,并依此评价双层玻璃幕墙热性能的一种测试方法。

3.5

恒定释放率 constant release rate

示踪气体释放进入被测空间的恒定质量流量。

3.6

阳光镜面反射系统 sun mirror reflex system

高度角和方位角可以全方位调整的百叶镜片设备系统。

4 检测方法

4.1 原理

4.1.1 太阳辐射热照射到双层玻璃幕墙热通道内,使其内部空气温度升高而产生流动,利用示踪气体测试空气流动状态,根据热通道内的通风量和温度分布评价双层幕墙热性能特征。

4.1.2 在双层玻璃幕墙热通道进口处以恒定释放率均匀释放示踪气体,出口处设置多个测点测量示踪气体浓度,然后根据测得的入口示踪气体释放率和出口示踪气体浓度分析计算得到热通道内的通风量。根据热通道内的通风量评价双层幕墙热性能特征。

4.2 试验装置

4.2.1 检测系统构成

4.2.1.1 检测系统由试件安装支撑系统、室内环境模拟箱、受检试件、示踪气体测试系统、阳光镜面反射系统、数据采集系统等组成。检测装置见图1。

说明:

Ⅰ——控制室; 8——室内环境温度测点;

Ⅱ——室内环境模拟箱; 9——内层幕墙内表面温度测点;

Ⅲ——受检试件。 10——通道内温度测点;

1——数据采集系统; 11——回风口;

2——空调主机; 12——试件支撑;

3——空调末端; 13——进风口气体浓度测点;

4——室外温度测点; 14——示踪气体均匀释放管;

5——辐照仪; 15——格栅;

6——出风口气体浓度测点; 16——气体质量流量控制器。

7——遮阳百叶;

图1 双层幕墙热性能检测装置示意图

4.2.1.2 检测装置周围应设置挡风墙或采取其他挡风措施。

4.2.2 试件安装支撑系统

试件安装支撑系统采用钢结构框架,围护部分所用材料应符合GB/T 8484-2008中相应规定,且其围护构造不应遮挡太阳辐射和影响幕墙通风及幕墙通道内的温度场。

4.2.3 室内环境模拟箱

4.2.3.1 采用热阻值大于2.0m2·K/W的保温材料制作封闭的室内环境模拟箱,通过空调系统和自动控制系统的运行调节,模拟室内物理环境。

4.2.3.2 室内环境模拟箱箱体尺寸(宽度×进深×高度)不宜小于4000mm×2200mm×4500mm。

4.2.3.3 室内环境模拟箱内地面宜高出室外地面500mm。

4.2.3.4 空调系统末端出风口风速不应小于0.5m/s,必要时可加设循环风扇。

4.2.3.5 应避免空调末端出风口对气体质量流量控制器或示踪气体浓度测点产生直接影响。

4.2.3.6 室内环境模拟箱体内温度测点应设置在室内环境模拟箱的居中位置,距箱体内地面高度1.5m、距玻璃幕墙内表面0.5m处。

4.2.3.7 自动控制系统应能满足实现室内环境模拟箱内温度设定的要求,并稳定控制在规定的精度范围内。

4.2.3.8 温度传感器处风速不应大于1.0m/s,或按工程设计要求。

4.2.4 受检试件

4.2.4.1 受检试件双层玻璃幕墙热通道内、热通道出口处和室外环境均应设置空气温度传感器,如图1和图2所示。热通道内设置的空气温度传感器不应少于3行3列。测量空气温度的传感器感应头,应进行热辐射屏蔽,并防止辐射热积聚。

说明:

1——遮阳百叶; 8——通道内温度测点;

2——内层幕墙; 9——进风口气体浓度测点;

3——格栅; 10——示踪气体均匀释放管;

4——出风口气体浓度测点; 11——进风口温度测点;

5——出风口温度测点; 12——进风口;

6——出风口; 13——气体质量流量控制器。

7——外层幕墙;

图2 热通道温度和通风量检测系统示意图

4.2.4.2 受检试件双层玻璃幕墙内层玻璃内侧表面及中间百叶装置表面均应设置表面温度传感器,且不应少于3处。

4.2.5 示踪气体测试系统

4.2.5.1 示踪气体测试系统(见图1和图2)包括:气体质量流量控制器、示踪气体均匀释放管和多通道示踪气体浓度测量仪。

4.2.5.2 宜采用浓度不低于99.9%的六氟化硫(SF6)作为示踪气体。

4.2.5.3 在热通道出风口内侧100mm处设置示踪气体浓度测点,且气体浓度测点不宜少于5个。

4.2.5.4 采用多孔管作为示踪气体均匀释放管,释放位置设在热通道下部进风口处。示踪气体释放率应保证热通道出口处的平均浓度不低于50×10-6。

4.2.5.5 自动控制系统应能实现示踪气体释放率的设定要求,并稳定控制在规定的精度范围内。

4.2.5.6 气体质量流量控制器和多通道示踪气体浓度测量仪的性能应符合附录A的相关规定。

4.2.6 阳光镜面反射系统

阳光镜面反射系统应能够根据实验地点的经度、纬度和实验时间,计算太阳高度角与方位角,并能够调整镜面的方向和角度,使反射后投射在幕墙立面上的光束符合试验条件中对太阳高度角、方位角及太阳辐射照度的要求。

4.2.7 数据采集系统

4.2.7.1 数据采集系统包括示踪气体释放率、出风口处示踪气体浓度、辐射照度和温度测量等。

4.2.7.2 数据采集系统应具有自动采集数据、存储历史数据的功能。

4.3 试件要求

4.3.1 试件应为一个完整的通风单元。其尺寸(宽度×高度)不宜大于1800mm×4200mm,厚度不宜大于800mm。

4.3.2 试件组成材料、表面光热特性及构造应与幕墙设计相符合。

4.4 试验条件

4.4.1 热通道通风量和双层玻璃幕墙室内侧玻璃内表面温度测试,应在室外空气温度不低于10℃,且晴朗的天气条件下进行。

4.4.2 投射到双层玻璃幕墙外表面上的太阳辐射照度不应低于500W/m2,辐射高度角应为45°±5°,方位角应为0°±10°。当太阳高度角、方位角不能满足要求时,应通过调整阳光镜面反射系统的镜面方向和角度,达到上述要求。

4.4.3 测试应在室外平均风速不大于3m/s的天气条件下进行。为确保测试期间距室外地坪1.5m高、距双层玻璃幕墙外表面1.5m处的风速小于0.5m/s,可采取挡风或稳定风场的措施,挡风构件不得对阳光镜面反射系统的光束产生遮挡。

4.4.4 测试期间,室内环境模拟箱内空气温度应控制在与室外空气温度相差1.0K范围内。

4.4.5 试件安装时,应保证其周边有可靠的保温、密封等封堵措施。

4.5 检测程序

4.5.1 双层玻璃幕墙的遮阳装置及通风口的开启状态,应调节至设计工况。

4.5.2 检测前3h启动空调系统和自动控制系统,使室内环境模拟箱内空气温度、风速达到测试要求。

4.5.3 检查气体质量流量控制器、示踪气体均匀释放管、多通道示踪气体浓度测量仪是否符合示踪气体恒定流量法的测量要求。

4.5.4 检查双层幕墙进风口处的示踪气体释放源是否满足测试要求。

4.5.5 监测太阳辐射照度、室外空气温度和风速是否满足测试要求。

4.5.6 控制示踪气体流量,释放恒定流量的示踪气体,检测出口处的示踪气体浓度。

4.5.7 当测试条件均满足要求时,开始记录示踪气体释放量、测点浓度、空气温度、表面温度和太阳辐射照度等相关数据。测量时间间隔宜为10s,连续检测时间不应小于15min。

5 数据处理

5.1 通风量计算

根据示踪气体的释放流量和出口处的检测浓度,按式(1)计算热通道通风量。

式中:

G——热通道通风量,单位为立方米每小时(m³/h);

M——恒定的示踪气体释放量,单位为毫克每秒(mg/s);

Ci——第i次测试测点浓度,单位为毫克每立方米(mg/m³);

n——测量次数。

5.2 通风量与温度分布的修正

太阳辐射照度不同,将影响双层玻璃幕墙的通风量和温度分布。应采用参照太阳辐射照度,将试验时段内平均太阳辐射照度对应的通风量和温度分布折算为参考太阳辐射照度下的修正结果,以进行对比和分析。通风量与温度分布的修正见附录B。

6 检测报告

检测报告应包括以下内容:

a) 委托和生产单位;

b) 试件名称、编号、规格、玻璃品种、双层玻璃幕墙构造信息;

c) 检测依据、检测设备、检测项目、检测类别和检测时间,以及报告日期;

d) 检测条件,包括太阳辐射照度,室内、外空气温度;

e) 检测结果,包括通风量、热通道的温度场、双层玻璃幕墙内层玻璃内侧表面及中间百叶表面温度分布;

f) 测试人、审核人及负责人签名;

g) 检测单位。

附录A

(规范性附录)

仪器仪表的性能要求

A.1 数据采集器

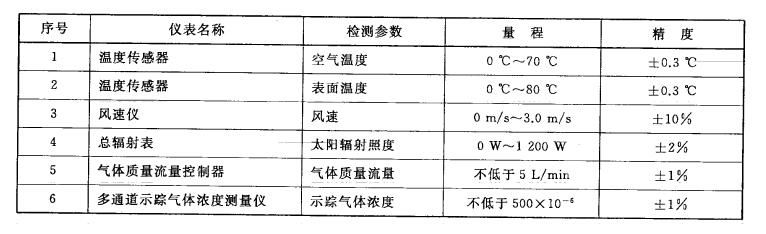

数据采集器应具有自动采集和存储数据功能,并可以和计算机接口。精度和量程应符合表A.1的要求。

表A.1仪器仪表的精度和量程

A.2 感温元件

A.2.1 空气温度和表面温度感温元件采用铜-康铜热电偶,其测量不确定度不应大于0.25K。

A.2.2 铜-康铜热电偶应采用同批生产、丝径为0.2mm~0.4mm的铜丝和康铜丝制作。铜丝和康铜丝应有绝缘包皮,铜-康铜热电偶感应头应作绝缘处理。

A.2.3 铜-康铜热电偶应定期进行校验。校验方法符合GB/T8484-2008中附录B的规定。

附录B

(规范性附录)

参照太阳辐射照度下的通风量与温差的计算

B.1 通风量和温差修正

根据实测辐射照度下的通风量和温度分布,可进行基准参照辐射照度修正,得到参照太阳辐射照度下的通风量和温差。参照太阳辐射照度下的通风量和温差计算见式(B.1)和式(B.2):

式中:

Gr——按参照辐射照度折算修正后的幕墙通风量,单位为立方米每小时(m³/h);

Gm——测试辐射照度下的实测幕墙通风量,单位为立方米每小时(m³/h);

δG——测试辐射照度下幕墙通风量的修正系数;

Q0——基准参照辐射照度,单位为瓦每平方米(W/㎡),可取500W/㎡;

Qm——测试时实际投射在双层幕墙立面上的辐射照度,单位为瓦每平方米(W/㎡);

△Tr——按参照辐射照度折算修正后的该测点温度与室外温度的差值,单位为开尔文(K);

δ△T——测试辐射照度下该测点温差的修正系数;

△Tm——测试辐射照度下的某测点温度与室外温度的差值,单位为开尔文(K)。

B.2 通风量与温差修正系数曲线

当实测辐射照度下的通风量折算为基准参照辐射照度(500W/㎡)的通风量时,其对应的通风量修正系数曲线和温差修正系数曲线分别见图B.1和图B.2。