标准规范下载简介和预览

在线阅读

中华人民共和国国家标准

建筑幕墙保温性能分级及检测方法

Graduation and test method for thermal insulating properties of curtain walls

GB/T 29043-2012

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2012年12月31日

实施日期:2013年09月01日

前 言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由中华人民共和国住房和城乡建设部提出。

本标准由全国建筑幕墙门窗标准化技术委员会(SAC/TC 448)归口。

本标准负责起草单位:中国建筑科学研究院。

本标准参加起草单位:上海市建筑科学研究院(集团)有限公司、广东省建筑科学研究院、清华大学建筑学院、中国金属结构协会铝门窗幕墙委员会、浙江省建筑科学研究院、深圳市方大装饰工程有限公司、四川省建筑科学研究院、福建省建筑科学研究院、山东省建筑科学研究院、陕西省建筑科学研究院、苏州罗普斯金铝业股份有限公司、泰诺风保泰(苏州)隔热材料有限公司、海南南光集团有限公司、宝业集团浙江建设产业研究院有限公司、江苏省建筑工程质量检测中心有限公司、嘉特纳(上海)幕墙工程公司、清华大学建筑节能研究中心、北京市可持续发展促进会、中国建筑材料检验认证中心、深圳市罗湖区建设工程质量安全监督站、北京新立基真空玻璃技术有限公司。

本标准主要起草人:刘月莉、杨士超、杨燕萍、曾晓武、黄圻、许国东、林波荣、余亚超、赵岩、赵勇、刘晖、黄夏东、赵青、陈文、李德荣、任普亮、蔡强、董仁文、蒋毅、裴晓文、杨玉忠、潘振、孙立新、祖雅君、党蓓、罗唯克、王积刚、闫鑫、马杨。

1 范围

本标准规定了建筑幕墙保温性能术语和定义、分级、检测方法及检测报告。

本标准适用于构件式幕墙和单元式幕墙传热系数以及抗结露因子的分级及检测,其他形式幕墙和有保温要求的透光围护结构可参照执行。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 4132 绝热材料及相关术语

GB/T 8484-2008 建筑外门窗保温性能分级及检测方法

GB/T 13475 绝热 稳态传热性质的测定 标定和防护热箱法

GB/T 21086 建筑幕墙

3 术语和定义

GB/T 4132和GB/T 21086界定的以及下列术语和定义适用于本文件。

3.1

幕墙传热系数 thermal transmittance coefficient of curtain wall

表征建筑幕墙保温性能的参数。在稳定传热状态下,幕墙两侧空气温差为1K,单位时间内通过单位面积的传热量。

3.2

抗结露因子 condensation resistance factor

表征玻璃幕墙阻抗表面结露能力的参数。在稳定传热状态下,幕墙试件玻璃(或幕墙框架)热侧表面温度与冷箱空气平均温度差和热箱空气平均温度与冷箱空气平均温度差的比值。

4 分级

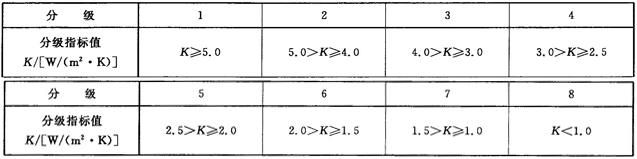

幕墙传热系数K值分为8级,见表1。

表1 建筑幕墙传热系数分级

4.2 玻璃幕墙抗结露因子

玻璃幕墙抗结露因子CRF值分为8级,见表2。

表2 玻璃幕墙抗结露因子分级

.

5 检测方法

5.1 原理

5.1.1 传热系数检测

根据稳定传热原理,采用标定热箱法检测建筑幕墙传热系数。

将标定热箱试验装置(以下简称“试验装置”)放置在可控温度的环境中。幕墙试件安装在试验装置的热箱与冷箱之间,其两侧分别模拟建筑物冬季室内空气温度和气流状况以及室外空气温度和气流速度。利用已知热阻的标准试件,通过标定试验(见GB/T 8484-2008附录A)确定试验装置的热箱外壁传热的热流系数(M1)以及试件框壁传热和迂回热损失产生的热流系数(M2)。

根据稳定传热状态下测量的各项参数,与经修正的投入热量计算得到建筑幕墙传热系数。

5.1.2 抗结露因子检测

根据稳定传热原理,采用标定热箱法检测玻璃幕墙抗结露因子。

将玻璃幕墙试件安装在可控温度环境的试验装置上。试验装置除模拟5.1.1规定的室内、外环境条件外,还应能够控制热箱内空气的相对湿度。在试件两侧各自保持稳定的空气温度、相对湿度、气流速度和热辐射条件下,测量试件玻璃热侧表面温度、试件框架热侧表面温度、热箱空气温度和冷箱空气温度,通过计算得到玻璃幕墙试件的抗结露因子。

5.2 检测装置

检测装置主要由热箱、冷箱、试件框、除湿系统和环境空间五部分组成,见图1。

图1 建筑幕墙传热系数与抗结露因子检测装置

5.2.2 热箱

5.2.2.1 热箱开口尺寸不宜小于4600mm×4700mm(宽×高),进深尺寸不宜小于1500mm。

5.2.2.2 热箱外壁结构所采用的材料要求应符合GB/T 8484中相应规定。

5.2.2.3 热箱应可灵活水平移动。

5.2.2.4 加热设备采用交流稳压电源供电,热箱加热功率的计量表精度等级不应低于0.5级。

5.2.2.5 送风系统通过可调送风口控制热箱内风速,保证距试件框热侧表面50mm平面平均风速在(0.2±0.1)m/s范围内。

5.2.2.6 采用除湿系统控制热箱内空气相对湿度。设置湿度计测量热箱内空气相对湿度,湿度计的测量精度为±5%。

5.2.2.7 在抗结露因子检测全过程中,保证热箱内相对湿度不应大于25%。除湿系统原理应符合GB/T 8484中相应规定。

5.2.3 试件框

5.2.3.1 试件框洞口尺寸宜为3600mm×4200mm(宽×高)。

5.2.3.2 试件框应采用不吸湿、均质的保温材料制作。其热阻值不应小于7.0㎡·K/W,密度在20kg/m³~40kg/m³范围内。

5.2.3.3 安装试件的洞口下部平台宽度宜为300mm。平台及洞口周边的面板应采用不吸水、导热系数不大于0.25W/(m·K)的材料制作。

5.2.4 冷箱

5.2.4.1 冷箱开口外边缘尺寸应与试件框外边缘尺寸相同,进深以能容纳制冷、加热及气流组织设备为宜。

5.2.4.2 冷箱外壁所采用的材料要求同GB/T 8484中相应规定。

5.2.4.3 冷箱内设置蒸发器或引入冷空气进行降温。蒸发器下部应设置排水孔或盛水盘。

5.2.4.4 利用隔风板和风机进行强迫对流,形成沿试件表面自上而下的均匀气流,隔风板与试件框冷侧表面距离宜能调节。

5.2.4.5 隔风板采用热阻值不应小于1.0㎡·K/W的复合板制作,隔风板面向试件的表面,其总的半球发射率ε值应大于0.85。隔风板的宽度根据冷箱内净宽度确定。

5.2.5 感温元件

5.2.5.1 采用铜-铜镍热电偶作为温度测量感温元件,其测量不确定度应小于0.1K。

5.2.5.2 铜-铜镍热电偶制作所使用的材料和制作要求以及校验规定应符合GB/T 8484的规定。

5.2.5.3 热电偶布置

a)空气温度测点要求:

1)热箱内应沿竖向设置三层热电偶作为空气温度测点,每层均匀布置4个测点。

2)冷箱空气温度测点应布置在符合GB/T 13475规定的平面内,与试件安装洞口对应的面积上均匀布置16个测点。

3)测量空气温度的热电偶感应头,均应进行热辐射屏蔽。

b)表面温度测点要求:

1)热箱每个外壁的内、外表面分别对应布置8个温度测点。

2)试件框热侧、冷侧表面分别对应布置8个温度测点。测点宜根据试件框宽度取中设置。

3)热箱和冷箱内分别设置不应少于12个和6个活动温度测点,以供测量试件热侧和填充板表面温度使用。

4)测量表面温度的热电偶感应头应连同不少于100mm长的铜、铜镍引线一起,紧贴在被测表面上。粘贴材料总的半球发射率ε值应与被测表面的ε值相近。

c)测量同一温度的热电偶可分别并联。凡是并联的热电偶,各热电偶引线电阻应相等,各点所代表被测的面积应相同。

5.2.6 风速测量

5.2.6.1 采用热球风速仪测量热箱和冷箱内的风速。

5.2.6.2 热箱内风速测点应设在距试件框热侧表面50mm平面、与冷箱空气温度测点相对应的位置。

5.2.6.3 冷箱内风速测点位置与冷箱空气温度测点位置相同。不必每次试验都测定冷箱风速。当风机型号、安装位置、数量及隔风板位置发生变化时,应重新进行测量。

5.2.7 环境空间

5.2.7.1 试验装置应设置在装有空调设备的实验室内,以保证热箱外壁内、外表面加权平均温差小于1.0K。

5.2.7.2 实验室围护结构应有良好的保温性能和热稳定性。墙体及屋顶应进行绝热处理,并应避免太阳光直射入室内。

5.2.7.3 热箱外壁与周边壁面之间宜留有不小于1000mm的空间。

5.2.8 标定

传热系数试验装置应定期进行热流系数的标定,标定试验的相关规定应符合GB/T 8484的规定。

5.3 性能试验

5.3.1.1 试件安装

5.3.1.1.1 试件的尺寸及构造应符合产品设计和组装要求,不应附加任何多余配件或特殊组装工艺。

5.3.1.1.2 试件宽度不宜少于两个标准水平分格,试件高度应包括一个层高,试件组装应和实际工程相符,且代表典型部分的性能。

5.3.1.1.3 试件的安装应符合设计要求,包括典型的接缝和可开启部分,并且试件上可开启部分占试件总面积的比例应与实际工程相符。

5.3.1.1.4 安装时,幕墙试件热侧表面应与试件框热侧表面平齐,且安装方向与实际工程一致。试件的可开启缝应采用透明塑料胶带双面密封。

5.3.1.1.5 构件式幕墙试件安装方法

a)构件式幕墙的单根边部立柱和单根边部横梁应采用具有一定强度的木料(或其他同类材料)制作,木料的物理性能满足试验要求。

b)采用螺钉将幕墙板块与木料进行固定,其安装节点见本标准附录A中图A.1。

5.3.1.1.6 单元式幕墙试件安装方法单元式幕墙的安装节点见图A.1。

5.3.1.1.7 幕墙试件安装到位后,用保温材料将幕墙试件与箱体洞口间空隙填实,试件与试件洞口周边之间的缝隙宜用聚苯乙烯泡沫塑料条填塞,并密封。

5.3.1.1.8 当试件面积小于试件框洞口面积时,宜用与试件厚度相近、已知热导率λ值的聚苯乙烯泡沫塑料板填塞后,密封。并且,在聚苯乙烯泡沫塑料板两侧表面粘贴一定数量的铜-康铜热电偶,测量两表面的平均温差,以计算通过该板的热损失。

5.3.1.1.9 当进行传热系数检测时,宜在试件热侧表面适当部位布置热电偶,作为参考温度点。

5.3.1.2 试验条件

5.3.1.2.1 热箱空气温度设定、温度波幅和相对湿度的要求应符合GB/T 8484中相应规定。

5.3.1.2.2 热箱内与试件框热侧表面距离50mm平面内的平均风速为(0.2±0.1)m/s。

5.3.1.2.3 冷箱空气温度设定、温度波幅和气流速度的要求应符合GB/T 13475中相应规定。

5.3.1.3 试验步骤

5.3.1.3.1 检查热电偶是否完好。

5.3.1.3.2 启动检测装置,设定热箱、冷箱和环境空气温度。

5.3.1.3.3 监测各控温点温度,使热箱、冷箱和环境空气温度达到设定值。当温度达到设定值后,如果逐时测量得到热箱和冷箱的空气平均温度th和tc每小时变化的绝对值不大于0.3℃,温差Δθ1和Δθ2每小时变化的绝对值均不大于0.3K,且上述温度和温差的变化不是单向变化,则表示传热已达到稳定状态。

5.3.1.3.4 传热过程稳定之后,每隔30min测量1次参数th、tc、Δθ1、Δθ2、Δθ3、Q,共测6次。

5.3.1.3.5 测量结束之后,记录热箱内空气相对湿度φ,试件热侧表面及玻璃夹层结露或结霜状况。

5.3.1.4 数据处理

5.3.1.4.1 取参数th、tc、Δθ1、Δθ2、Δθ3、Q 6次测量的平均值。

5.3.1.4.2 幕墙传热系数K[W/(㎡·K)]按式(1)计算:

式中:

Q——加热设备投入电功率,单位为瓦(W);

Qf——送风机电机发热量(通过标定获得),单位为瓦(W);

M1——由标定试验确定的热箱外壁热流系数,单位为瓦每开(W/K)(见GB/T 8484);

M2——由标定试验确定的试件框热流系数,单位为瓦每开(W/K)(见GB/T 8484);

Δθ1——热箱外壁内、外表面加权平均温度之差,单位为开尔文(K);

Δθ2——试件框热侧、冷侧表面加权平均温度之差,单位为开尔文(K);

S——填充板的面积,单位为平方米(㎡);

λ——填充板的热导率,单位为瓦每平方米开[W/(㎡·K)];

Δθ3——填充板热侧表面与冷侧表面的平均温差,单位为开尔文(K);

A——试件面积,单位为平方米(㎡);

Δt——热箱空气平均温度th与冷箱空气平均温度tc之差,单位为开尔文(K)。

Δθ1、Δθ2的计算见GB/T 8484。当试件面积小于试件洞口面积时,式(1)中分子(S·λ·Δθ3)项为通过聚苯乙烯泡沫塑料填充板的热损失。

5.3.1.5 试验数据表示

幕墙传热系数K值取两位有效数字。

5.3.2 抗结露因子检测

5.3.2.1 试件安装

5.3.2.1.1 玻璃幕墙试件安装位置、安装方法应符合5.3.1.1的要求。

5.3.2.1.2 应在试件的框架和玻璃热侧表面共布置20个热电偶t1,t2,…,t20,见附录B,供计算使用。

5.3.2.2 试验条件

5.3.2.2.1 热箱空气平均温度设定为(20±0.5)℃,温度波动幅度不应超过±0.3℃;

5.3.2.2.2 热箱空气相对湿度应小于等于25%。

5.3.2.2.3 冷箱空气温度设定、温度波幅和气流速度的要求应符合GB/T 8484中相应规定。

5.3.2.2.4 试件冷侧总压力与热侧静压力之差在(0±10)Pa之间。

5.3.2.3 试验步骤

5.3.2.3.1 检查热电偶是否完好。

5.3.2.3.2 启动检测设备和冷、热箱的温度自控系统,设定冷、热箱和环境空气平均温度分别为-20℃、20℃和20℃。

5.3.2.3.3 当冷、热箱空气温度达到(-20±0.5)℃和(20±0.5)℃后,每隔30min测量各控温点温度,检查是否稳定。

5.3.2.3.4 当冷、热箱空气温度达到稳定时,启动热箱控湿装置,保证热箱内的最大相对湿度φ≤25%。

5.3.2.3.5 2h后,如果逐时测量得到的热箱和冷箱的空气平均温度th和tc每小时变化的绝对值与标准条件相比不超过±0.3℃,总热量输入变化不超过±2%,则表示抗结露因子检测过程已经处于稳定传热传湿过程。

5.3.2.3.6 抗结露因子检测过程稳定之后,每隔5min测量1次参数th、tc、t1、t12、…、t20、φ值,共测6次。

5.3.2.3.7 测量结束之后,记录试件热侧表面及玻璃夹层结露、结霜状况。

5.3.2.4 数据处理

5.3.2.4.1 取参数th、tc、t1、t12、…、t206次测量的平均值。

5.3.2.4.2 试件抗结露因子CRF值应按式(3)、(4)计算:

式中:

CRFg——试件玻璃的抗结露因子;

CRFf——试件框架的抗结露因子;

th——热箱内空气平均温度,单位为摄氏度(℃);

tc——冷箱内空气平均温度,单位为摄氏度(℃);

tg——试件的玻璃热侧表面平均温度,单位为摄氏度(℃);

tf——试件的框架热侧表面平均温度的加权值,单位为摄氏度(℃)。

5.3.2.4.3 试件框架热侧表面平均温度的加权值

试件框架热侧表面平均温度的加权值tf由14个规定位置的内表面温度平均值(tfp)和4个位置不确定的、相对较低的框架温度平均值(tfr)计算得到。

tf可通过式(4)计算:

式中:

W——加权系数,它给出了tfp和tfr之间的比例关系,其计算式见式(5):

式中:

tc——冷箱的空气平均温度,单位为摄氏度(℃);

0.4——加权因子。

5.3.2.5 试验数据取值

5.3.2.5.1 抗结露因子是由加权的玻璃幕墙框平均温度(或玻璃的平均温度)分别与冷箱的空气温度和热箱的空气温度进行计算得到,试件抗结露因子CRF值取CRFg与CRFf中较低值。

5.3.2.5.2 玻璃幕墙抗结露因子CRF值取2位有效数字。

6 检测报告

检测报告应包括下列内容:

a)委托单位和生产单位。

b)试件名称、编号、规格,面板、框架和保温材料种类,框架面积与试件面积之比。

c)检测依据、检测设备、检测项目、检测类别和检测时间,以及报告日期。

d)试验条件:热箱和冷箱空气平均温度、空气相对湿度和气流速度等。

e)试验结果:

——传热系数:幕墙试件传热系数K值和等级;试件热侧表面温度、结露和结霜情况。

——抗结露因子:玻璃幕墙试件的CRF值和等级;试件玻璃(或框架)的抗结露因子CRFg(或CRFf)值,以及tf、tfp,tfr、W、tg的值;试件热侧玻璃表面和框架表面的温度、结露情况。

f)试件图纸(包括立面图和节点图)及其他应说明的事项。

g)测试人、审核人及批准人签名。

h)检测单位。

.

附录A(规范性附录) 试件安装方法

A.1 试件安装要求

A.1.1 采用导热系数小于或等于0.2W/(m·K)且具有一定强度的木料或其他同类材料作为幕墙单根边部立柱和单根边部横梁。

A.1.2 使用螺钉将幕墙板块与木料固定。具体安装节点详见图A.1。

A.1.3 幕墙试件安装就位后,用保温材料将幕墙试件与试件框洞口间空隙填实,并密封。

A.2 试件安装节点索引

幕墙试件立面节点见图A.1。

图A.1 幕墙试件立面节点示意图

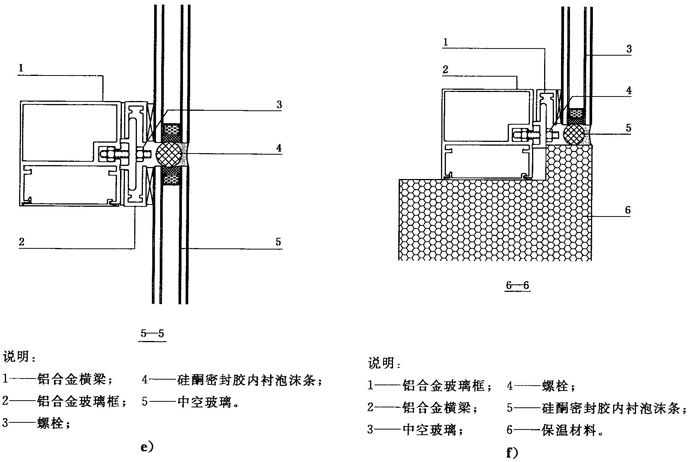

A.3 构件式幕墙安装节点

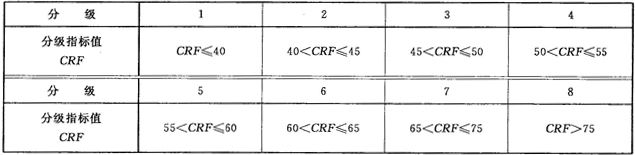

隐框构件式幕墙安装节点示意图见图A.2,具体节点构造以实际工程为准。

图A.2 隐框构件式幕墙安装节点示意图

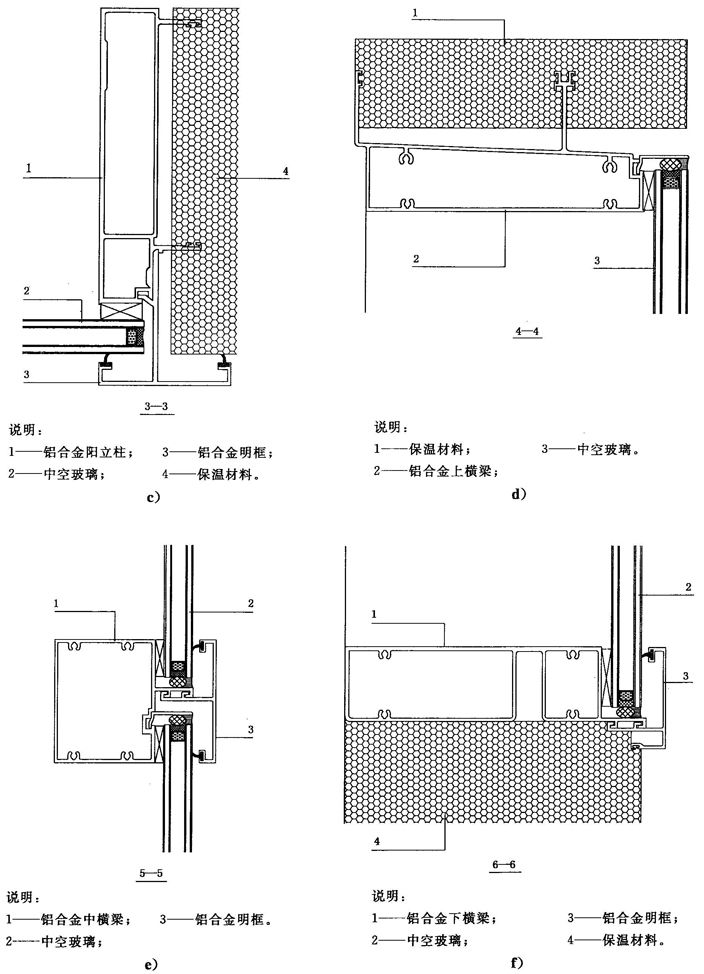

A.3.2 明框构件式幕墙

明框构件式幕墙安装节点示意图见图A.3,具体节点构造以实际工程为准。

图A.3 明框构件式幕墙安装节点示意图

A.3.3 半隐框构件式幕墙

半隐框构件式幕墙安装节点可根据实际工程情况,参照A.3.1和A.3.2执行。

A.4 单元式幕墙安装节点

A.4.1 隐框单元式幕墙

隐框单元式幕墙安装节点示意图见图A.4,具体节点构造以实际工程为准。

图A.4 隐框单元式幕墙安装节点示意图

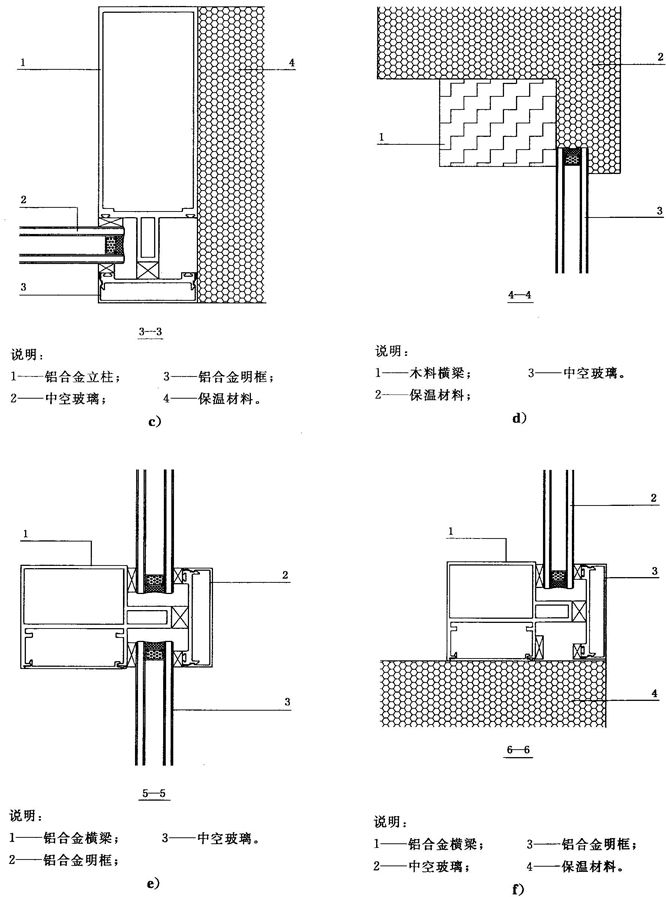

A.4.2 明框单元式幕墙

明框单元式幕墙安装节点示意图见图A.5,具体节点构造以实际工程为准。

图A.5 明框单元式幕墙安装节点示意图

附录B(规范性附录) 抗结露因子试验测点设置

B.1 抗结露因子试验中,玻璃幕墙试件热侧表面共设置20个温度测点。其中,试件的框架热侧表面和玻璃热侧表面分别布置14个温度测点和6个温度测点。

B.2 应根据试件的不同分格,确定温度测点设置的位置(见图B.1和图B.2)。

B.3 试件的固定框和开启扇框架上均应布置温度测点。温度测点布置根据边框的尺寸确定,边框转角处测点宜距上、下边框为150mm(或300mm)。

B.4 试件玻璃上温度测点设置应考虑玻璃中心及转角部位。玻璃角部测点宜距边框15mm。

图B.1 构件式幕墙温度测点布置

图B.2 单元式幕墙测点布置