标准规范下载简介和预览

在线阅读

中华人民共和国国家标准

消防水带

Fire hose

GB 6246-2011

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2011年12月30日

实施日期:2012年06月01日

前 言

本标准第3章、第4章、第6章和7.1.1为强制性的,其余为推荐性的。

本标准按照GB/T 1.1-2009给出的规则起草。

本标准代替GB 6246-2001《有衬里消防水带性能要求和试验方法》和GB 4580-1984《无衬里消防水带》。本标准与GB 6246-2001和GB 4580-1984相比,除编辑性修改外主要技术变化如下:

——增加了消防水带的型号规格的命名方法(见第3章);

——增加了消防湿水带的性能要求和试验方法(见4.5、5.5);

——修改了消防水带的扭转性能要求(见4.7.3,2001年版的3.8);

——增加了消防水带的耐磨性能的要求和相应的试验方法(见4.12、5.12);

——增加了消防水带与消防接口连接性能的要求和试验方法(见4.13、5.13);

——增加了消防水带的使用与维护(见第7章)。

本标准由中华人民共和国公安部提出。

本标准由全国消防标准化技术委员会消防器具配件分技术委员会(SAC/TC 113/SC 5)归口。

本标准起草单位:公安部上海消防科学研究所。

本标准主要起草人:金义重、徐耀亮、沈坚敏、凌新亮、姜敏、陈忠信、沙月华、葛振良、赵良、陈秀玉、裴哲华。

本标准所代替标准的历次版本发布情况为:

——GB 6246-1986、GB 6245-2001;

——GB 4580-1984。

1 范围

本标准规定了消防水带的型号规格、性能要求、试验方法、检验规则以及标志、包装、运输、使用与维护。

本标准适用于有衬里消防水带、消防湿水带等消防水带。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 528 硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定

GB/T 532 硫化橡胶或热塑性橡胶与织物粘合强度的测定

GB/T 1040.1 塑料 拉伸性能的测定 第1部分:总则

GB/T 2481.2 固结磨具用磨料 粒度组成的检测和标记 第2部分:微粉

HG/T 2369 橡胶塑料拉力试验机技术条件

JB/T 5520 干燥箱 技术条件

JB/T 7444 空气热老化试验箱

QB/T 2443 钢卷尺

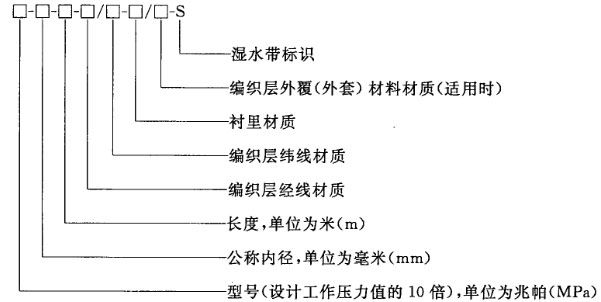

3 型号规格

示例1:设计工作压力为1.0MPa、公称内径为65mm、长度为25m、编织层经线材质为涤纶纱,纬线材质为涤纶长丝、衬里材质为橡胶的水带,其型号表示为:10-65-25-涤纶纱/涤纶长丝-橡胶。

示例2:设计工作压力为2.0MPa、公称内径为80mm、长度为40m、编织层经线材质为涤纶长丝,纬线材质为涤纶长丝、衬里材质为聚氨酯、外覆材料材质为塑料的水带,其型号表示为:20-80-40-涤纶长丝/涤纶长丝-聚氨酯/塑料。

.

4 性能要求

4.1 外观质量

4.1.1 水带的织物层应编织均匀,表面整洁,无跳双经、断双经、跳纬及划伤。

4.1.2 水带衬里(或外覆层)的厚度应均匀,表面应光滑平整、无折皱或其他缺陷。

4.2 内径

表1 单位为毫米

规格 | 工程尺寸 | 公差 |

25 | 25.0 | +2.0 |

40 | 38.0 | |

50 | 51.0 | |

65 | 63.5 | |

80 | 76.0 | |

100 | 102.0 | |

125 | 127.0 | |

150 | 152.0 | |

200 | 203.5 | |

250 | 254.0 | +3.0 |

300 | 305.0 |

4.3 长度

表2 单位为米

长度 | 公差 |

15 | +0.2 |

20 | |

25 | +0.3 |

30 | |

40 | +0.4 |

60 | |

200 |

4.4 设计工作压力、试验压力及最小爆破压力

水带的设计工作压力、试验压力应符合表3的规定,最小爆破压力应不低于表3的规定。且水带在爆破时,不应出现经线断裂的情况。

表3 单位为兆帕

设计工作压力 | 试验压力 | 最小爆破压力 |

0.8 | 1.2 | 2.4 |

1.0 | 1.5 | 3.0 |

1.3 | 2.0 | 3.9 |

1.6 | 2.4 | 4.8 |

2.0 | 3.0 | 6.0 |

2.5 | 3.8 | 7.5 |

4.5 湿水带渗水量

4.5.1 在0.5MPa水压下,湿水带表面应渗水均匀、无喷水现象,其1min的渗水量应大于20mL/m·min。

4.5.2 湿水带在设计工作压力下,应无喷水现象,其1min的渗水量应不大于表4的规定值。

表4 单位为毫升每米分钟

规格 | 渗水量 |

40 | 100 |

50 | 150 |

65 | 200 |

80 | 250 |

4.6 单位长度质量

表5 单位为克每米

规格 | 单位长度质量 |

25 | 180 |

40 | 280 |

50 | 380 |

65 | 480 |

80 | 600 |

100 | 1100 |

125 | 1600 |

150 | 2200 |

200 | 3400 |

250 | 4600 |

300 | 5800 |

4.7 延伸率和膨胀率及扭转方向

4.7.1 设计工作压力为0.8MPa、1.0MPa、1.3MPa、1.6MPa的水带,在设计工作压力下其轴向延伸率和直径的膨胀率不应大于5%。

4.7.2 设计工作压力为2.0MPa、2.5MPa的水带,在设计工作压力下其轴向延伸率和直径的膨胀率不应大于8%。

4.7.3 水压作用下,沿水流方向看,水带不应产生逆时针扭转。

4.8 可弯曲性

表6 单位为毫米

规格 | 弯曲半径(水带外侧) |

25 | 250 |

40 | 500 |

50 | 750 |

65 | 1000 |

80 | |

100 | 1500 |

125 | |

150 | 2000 |

200 | 2500 |

250 | 3000 |

300 | 3500 |

4.9 黏附性

按5.9进行黏附性试验后,衬里(或外覆层)间不应有黏附现象。

4.10 耐低温性能

4.10.1 按5.10进行耐低温性能试验后,水带应能立即展开、无卷曲现象,并能再次卷紧,且在设计工作压力下无渗漏。

4.10.2 按5.10进行耐低温性能试验后,湿水带应能立即展开、无卷曲现象,并能再次卷紧,且在设计工作压力下应无喷水现象。

4.11 衬里(或外覆层)物理力学性能

4.11.1 附着强度

水带织物层与衬里(或外覆层)之间的附着强度不应低于20N/25mm。

4.11.2 扯断伸长率和扯断强度

水带衬里的扯断伸长率应不小于280%,扯断强度应不小于12MPa。

4.11.3 热空气老化性能

按5.11.3进行热空气老化试验后,水带的爆破压力和衬里(或外覆层)的附着强度不应低于老化前测定值的75%。

4.12 耐磨性能

4.13 水带与消防接口连接性能

.

5 试验方法

5.1 外观质量检查

5.1.1 编织层外观检查

将试样展开铺平后,目测检查,判断是否符合4.1.1规定。

5.1.2 衬里(或外覆层)质量检查

任意剖开1m长的试样,目测检查,判断是否符合4.1.2规定。

5.2 内径测量

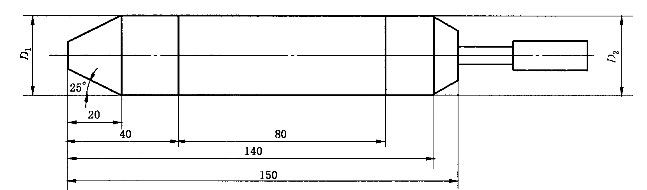

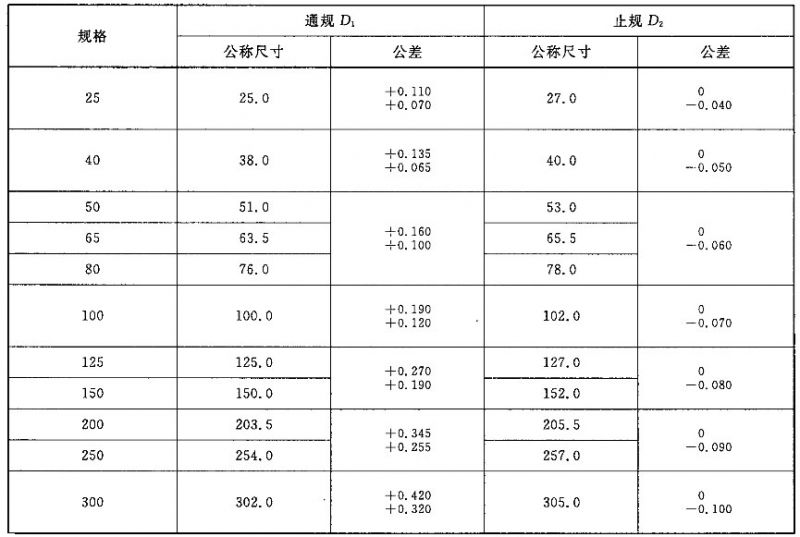

5.2.1 用塞规测量试样的内径。塞规用金属制成,如图1所示的结构,其尺寸和公差按表7规定,工作部分的表面粗糙度Ra为1.60。

图1

表7 单位为毫米

5.2.2 测量时,先将试样两端剪切平齐,然后用塞规测其两端内径。

5.3 长度测量

将试样展开铺平用钢卷尺测量。当水带长度不超过50m时,钢卷尺的量程应不小于被测样本的长度;当试样长度超过50m时,可以用量程为50m的钢卷尺分段测量。钢卷尺测量最小示值为1mm。

5.4 水压试验与爆破试验

5.4.1 试验时将1.20m长的试样一端与水源相接,另一端用带有排气阀的密封装置封闭。保持试样平直,使试样灌满水并排尽其中的空气,关闭排气阀。以5.0MPa/min~10.0MPa/min的速率升压至表3规定的试验压力,保压5min,试样不应有渗漏现象。然后以该速率升压至试样爆破,判断是否符合表3的规定。

5.4.2 当织物层材料的干态与湿态强度不同时,爆破压力试验按强度低的状态进行。

5.4.3 试验装置应符合以下规定:

a)耐压试验台:应能可靠地夹紧试样,一端应能纵向移动,试验过程中不应阻碍试样的自由延伸,试验台应装有排气阀;

b)水压源:应采用三缸的电动往复泵,其工作压力应不低于试样的爆破压力;

c)稳压装置:当水压不高于3.0MPa时,经过稳压后,压力波动值应不大于±0.05MPa;当水压高于3.0MPa时,经过稳压后,压力波动值应不大于±0.10MPa;

d)压力显示装置:测量下限为0,测量上限为爆破压力的1.5倍到2.0倍,并能记录爆破压力值,精度应不低于±0.01 MPa。

5.5 湿水带渗水量测量

5.5.1 任意取1.2m长的试样,一端与水源相接,另一端用带有排气阀的密封装置封闭,保持试样平直。对试样灌水,排尽空气后,关闭排气阀。均匀升压至0.5MPa,保压5min后,用5.5.2规定的集水槽集水1min,所集得的水量为该试样0.5MPa水压下的渗水量。同时检查水带表面渗水均匀情况,随后将水压均匀升至设计工作压力,再保压5min后,用5.5.2规定集水槽重新集水1min。所集得的水量即为该试样设计工作压力下的渗水量。

5.5.2 试验装置应符合以下规定:

a)耐压试验台:应符合5.4.3a)的规定;

b)水压源:其工作压力应不低于相应湿水带的爆破压力,流量应不低于0.55L/s;

c)稳压装置:应符合5.4.3c)的规定;

d)压力显示装置:应符合5.4.3d)的规定;

e)集水槽:应用光滑不吸水材料制成,长(1000±5)mm,宽度和深度应不小于100mm;

f)玻璃量筒:精度应不低于被测渗水量的10%;

g)秒表:准确度应不低于±1s(15min内)。

5.6 单位长度质量检查

试验时,称出整盘试样的质量,然后按5.3规定测量试样长度。

单位长度质量按式(1)计算:

A=G/L ![]()

式中:A——单位长度质量,单位为克每米(g/m);

G——试样的质量,单位为克(g);

L——试样测量的长度,单位为米(m)。

5.7 延伸率、膨胀率及扭转方向试验

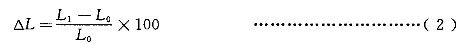

延伸率、膨胀率按式(2)、式(3)计算:

式中:△L——试样的延伸率,%;

L0——试样在承受0.1MPa压力时的长度,单位为米(m);

L1——试样在承受设计工作压力时的长度,单位为米(m)。

式中:△S——试样的膨胀率,%;

s0——试样在承受0.1MPa压力时三处周长的算术平均值,单位为毫米(mm);

s1——试样在承受设计工作压力时三处周长的算术平均值,单位为毫米(mm)。

5.7.2 试验装置应符合以下规定:

a)试验台:其有效长度应不小于试样长度并应采取减小试验台与水带摩擦的措施。专用夹具应能纵向移动并绕试样轴向旋转。试验台应装有排气阀;

b)水压源:采用双缸或双缸以上的电动往复泵,其工作压力应不低于试样的设计工作压力;

c)稳压装置应符合5.4.3c)的规定;

d)压力显示装置:测量下限为0,测量上限为试样设计工作压力的1.5倍到2.0倍,精度应不低于±0.03MPa;

c)钢卷尺应符合QB/T 2443的规定。

5.8 可弯曲性试验

5.8.2 试验装置应符合以下规定:

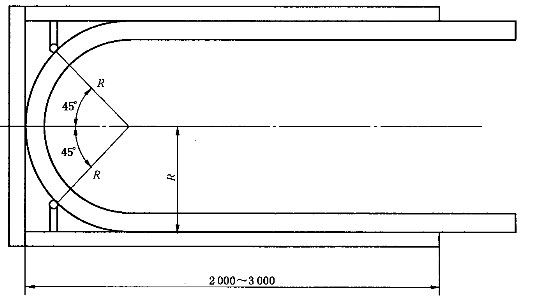

a)弯曲试验架:结构尺寸如图2所示,图中R为表6规定的水带弯曲半径;

b)水压源:采用双缸或双缸以上的电动往复泵,其工作压力应不低于0.8MPa;

c)压力显示装置:测量下限为0,测量上限为1.6MPa,精度应不低于±0.03MPa。

单位为毫米

图2

5.9 黏附性试验

5.9.1 试样形状及尺寸应与压块压持面的形状及尺寸相同。试验时将试样衬里(或外覆层)表面冲洗干净并擦干,使两块衬里(或外覆层)相向重叠,置于电热干燥箱内在(55±1)℃条件下,试样承受0.01MPa的压强,保持168h,取出试样,判断试验结果是否符合4.9规定。

5.9.2 试验装置应符合以下规定:

a)电热干燥箱应符合JB/T 5520的要求。温度波动为±1℃,温度均匀性系数为±0.025;

b)压块的压持面应光滑平整,其形状为圆形,直径应小于带宽。

5.10 耐低温性试验

5.10.1 试验时将带有接口的试样(不小于15m)卷紧置于低温箱内,在(-30±3)℃条件下存放10h。取出后试验,判断试验结果是否符合4.10的规定。

5.10.2 水带在按5.10.1规定试验后,在试样内圈的一端取1.20m长的试样,置于室温条件下存放1h,然后按5.4.1规定加压至试样的设计工作压力。观察试样是否有渗漏现象。

5.10.3 湿水带按5.10.1规定试验后,在试样内圈的一端取1.20m长的试样,置于室温条件下存放1h,然后按5.5.1规定加压至试样的设计工作压力。判断试样是否有喷水现象。

5.10.4 低温箱的温度波动度和温度均匀性均不超过±3℃。工作室尺寸至少应能放置整盘卷好的试样一根。

5.11 衬里(或外覆层)的物理力学性能试验

5.11.1 附着强度试验

按GB/T 532中附着强度试验方法的规定进行,试样宽度为25mm。试样分别沿试样经、纬方向各截取三块,计算六个试样检验结果的算术平均值,判断试验结果是否符合4.11.1规定。

5.11.2 扯断伸长率和扯断强度

5.11.2.1 胶衬里的扯断伸长率和扯断强度试验按GB/T 528中的规定进行,判断试验结果是否符合4.11.2的规定。

5.11.2.2 塑料衬里、聚氨酯衬里的扯断伸长率和扯断强度试验按GB/T 1040.1中的规定进行,判断试验结果是否符合4.11.2的规定。

5.11 3 热空气老化试验

5.11.3.1 热空气老化试验的试样同与之对比试验的试样应在试样的相邻部位截取;将试样置于热空气老化箱内的试样架上,试样与箱壁之间的距离不应小于70mm,在(70±1)℃条件下试验168h。

5.11.3.2 将老化后的试样按5.11.1规定,测定其附着强度。

5.11.3.3 将老化后的1.20m长试样按5.4规定测定其爆破压力。

5.11.3.4 试验装置应符合以下规定:

a)热空气老化箱应符合JB/T 7444规定的要求。其温度波动度不大于±1.5℃;温度均匀度不大于±1℃;

b)测附着强度的材料试验机应符合GB/T 532规定,测扯断伸长率和扯断强度的拉力试验机应符合HG/T 2369规定。

5.12 耐磨性能试验

5.12.2 试验时将试样一端与水源相接,另一端用带有排气阀的密封装置封闭。保持试样平直,使试样灌满水并排尽其中的空气,关闭排气阀。升压至0.5MPa,水压在0.45MPa~0.55MPa之间变化。并使样品以(27±1)r/min的转数平稳旋转。

5.12.3 将磨头压力调至(105±5)N的范围压在样品上,并以18mm/s~21mm/s的速度往复运动,行程为80mm,磨头往复100次,每次往复都应以新的砂带接触样品。

5.12.4 上述试验结束后,除去磨头,并停止试样的旋转,继续升压至试样的相应设计工作压力,保压5mm,判断试验结果是否符合4.12的规定。

5.12.5 试验装置应符合以下规定:

a)水压源:应采用缸的电动往复泵,其工作压力应不低于试样的设计工作压力。并带有稳压装置,经过稳压后,压力波动值应不大于±0.05MPa;

b)试样转速:基本转速(27±1)r/min;

c)磨头压重:基本压重(105±45)N;

d)磨头行程:(80±1)mm;

e)磨头速度:基本速度18mm/s~21mm/s;

f)磨头用砂带采用GB/T 2481.2规定的#240磨粒砂带。

5.13 水带与消防接口连接性能试验

5.13.1 任意取带有消防接口的试样两段,总长度为1.2m。并将消防接口相互连接,试样另两端分别与水源相接和带有排气阀的密封装置连接,保持试样平直,对试样灌水,排尽空气后,关闭排气阀,均匀升压至相应的试验压力,保压5min。判断试验结果是否符合4.13的规定。

5.13.2 试验装置应符合5.4.3的规定。

.

6 检验规则

6.1 出厂检验

6.1.1 水带应经过工厂质量检验部门检验合格方能出厂。

6.1.2 出厂检验按4.1~4.7和4.11.1规定进行。以同一品种、同一规格、同一材质、同一天生产的产品为一个批次,从中任意抽取二根作为试样。

6.1.3 出厂检验结果如有不符合本标准规定的,允许在同批产品中加倍抽样进行复验。复验合格的,判该批产品为合格;复验仍不合格的,则判该批产品为不合格。

6.2 型式检验

6.2.1 有下列情况之一时,应进行型式检验:

a)新产品的试制;

b)正式生产后,如果改变工艺、结构、材料及配方时;

c)停产六个月以上再生产时;

d)累计生产500 000m或连续生产一年时;

e)国家质量监督机构提出进行型式检验要求时。

6.2.2 型式检验项目按第3章、第4章和7.1.1进行,样本数量不应少于三根。样本应在出厂检验合格批中随机抽取。

6.2.3 型式检验的结果应符合本标准规定的全部要求。

.

7 标志、包装、运输、使用与维护

7.1 标志

a)产品名称;

b)规格型号;

c)生产厂名;

d)注册商标;

e)生产日期。

7.1.2 每包水带应附有使用说明书。包外应有下列标志:

a)产品名称;

b)规格型号;

c)重量(净重及毛重);

d)件数;

e)生产厂名;

f)注册商标;

g)生产日期;

h)标准编号。

7.2 包装

7.2.1 每根水带应卷紧成圆盘形,外用耐磨、防潮物封装。

7.2.2 按同一设计工作压力、同一公称内径、同一材质的产品进行包装,不得混包。

7.3 运输

运输过程应防止重压、拖拽、曝晒及雨雪淋袭。

7.4 使用与维护

7.4.1 应按水带上注明的设计工作压力使用,防止过高的压力造成水带破裂、损伤或缩短水带的使用寿命,并导致人身事故的危险。

7.4.2 水带铺设时应避免骤然曲折,以防止降低耐水压的能力;还应避免扭转,以防止充水后水带转动而使内扣式水带接口脱开。

7.4.3 当水带垂直铺设时,宜在相隔10m左右予以固定,以防止水带断裂贻误战机和砸伤人员。

7.4.4 水带充水后应避免在地面上强行拖拉,特别需要注意避免水带与钉、玻璃片等锐器接触。需要改变位置时应抬起移动,以减少水带与地面的磨损,不应V字形拖拉水带,避免磨破水带。

7.4.5 水带应避免与油类、酸、碱等有腐蚀性的化学物品接触。确有需要,宜采用外覆层的水带。

7.4.6 应避免硬的重物压在水带上,车辆需通过铺设中的水带时,应事先在通过部位安置水带护桥。

7.4.7 铺设时如通过铁路,水带应从铁轨下面通过。

7.4.8 在寒冷地区建筑物外使用消防水带,应防止水带冻结。

7.4.9 水带用毕后应洗净晾干,盘卷保存于阴凉干燥处。