标准规范下载简介

在线阅读

中华人民共和国国家标准

钢铁工业环境保护设计规范

Code for design of environmental protection of iron and steel industry

GB 50406-2017

主编部门:中国冶金建设协会

批准部门:中华人民共和国住房和城乡建设部

施行日期:2018年1月1日

中华人民共和国住房和城乡建设部公告

第1581号

住房城乡建设部关于发布国家标准《钢铁工业环境保护设计规范》的公告

现批准《钢铁工业环境保护设计规范》为国家标准,编号为GB 50406-2017,自2018年1月1日起实施。其中,第4.1.3、5.4.4、5.5.15条为强制性条文,必须严格执行。原国家标准《钢铁工业环境保护设计规范》GB 50406-2007同时废止。

本规范由我部标准定额研究所组织中国计划出版社出版发行。

中华人民共和国住房和城乡建设部

2017年5月27日

前言

本规范是根据住房城乡建设部《关于印发<2014年工程建设标准规范制订修订计划>的通知》(建标[2013]169号)的要求,由中冶京诚工程技术有限公司会同有关单位共同修订而成的。

本规范共分6章和1个附录,其主要内容有:总则、术语、基本规定、厂址选择与总图布置、工序环境保护设计、环境保护设施划分等。

本次修订的主要内容:

1.根据国家新颁布的相关法律法规、政策及标准等要求,修订细化了《钢铁工业环境保护设计规范》GB 50406-2007(以下简称原规范)中的基本规定要求,厂址选择与总图布置以及钢铁工业各工序环境保护设计相关内容。

2.钢铁工业已经具有完整的清洁生产指标评价体系以及资源综合利用规范,因此,本次修订中对原规范中属于清洁生产技术或综合利用技术,与环保设施设计无直接关系的内容,进行了适当的删减。本规范修订后重点突出钢铁工业各工序末端治理的设计内容。

本规范正文中以黑体字标志的条文为强制性条文,必须严格执行。

本规范由住房城乡建设部负责管理和对强制性条文的解释,由中国冶金建设协会负责日常管理,中冶京诫工程技术有限公司负责具体技术内容的解释。在执行过程中,注意总结经验,积累资料,如有意见和建议,请寄往中冶京诚工程技术有限公司(国家标准《钢铁工业环境保护设计规范》管理组,地址:北京市北京经济技术开发区建安街7号,邮政编码:100176),以供今后修订时参考。

本规范主编单位、参编单位、主要起草人和主要审查人:

主编单位:中冶京诚工程技术有限公司

参编单位:中冶长天国际工程有限责任公司

中冶赛迪工程技术股份有限公司

中冶北方工程技术有限公司

中冶焦耐工程技术有限公司

宝山钢铁股份有限公司

中冶南方工程技术有限公司

山东钢铁集团有限公司

中冶东方工程技术有限公司

主要起草人:杨晓东 姜德旺 姜琪 张磊 周玉莲 王冬 郑绥旭 武剑 陈健 刘剑平 朱慧玲 任海霞 梁凯丽 王树生 夏克斌

主要审查人:郭启蛟 黄导 李友琥 牛京考 郑文华 苍大强 张启轩 卢忠飞 王丽英 郭俊才 吕杰

1 总 则

1.0.2 本规范适用于钢铁工业建设项目的环境保护设计。钢铁工业包括铁矿、锰矿、铬矿采选和烧结、球团、焦化、炼铁、炼钢、轧钢、铁合金、炭素、耐火材料、金属制品等工艺及相关配套工艺。钢铁工业环境保护,包括对钢铁工业生产过程中产生的废气、废水、噪声、固体废物的环境保护设计和对厂址选择、总图布置上的要求以及环境保护设施的划分。

1.0.3 钢铁工业建设项目环境保护设计除应符合本规范外,尚应符合国家现行有关标准的规定。

2 术 语

对铁矿粉烧结、球团生产过程中产生的含颗粒物、二氧化硫、氮氧化物、氟化物以及二噁英类等污染物烟气的治理。

2.0.2 高炉出铁场除尘 dedusting of blast furnace tapping yard

对高炉冶炼出铁场所(主要包括出铁口、主沟、铁沟、渣沟、撇渣器、摆动流嘴等生产设施所在场所)产生颗粒物的治理。

2.0.3 电炉冶炼烟气净化 electrical arc furnace flue gas pur-ification

对电炉在熔化、氧化脱碳以及还原等冶炼过程中产生的含颗粒物和二噁英类等污染物烟气的治理。

2.0.4 转炉一次烟气除尘 primary dedusting of converter

对转炉吹氧冶炼产生烟气(包括回收煤气和放散煤气)中颗粒物的治理。

2.0.5 新OG法转炉一次烟气净化 new OG method for con-verter primary flue gas purification

对转炉一次烟气中的颗粒物采用喷淋塔+环缝装置+脱水塔的湿式净化方法。

2.0.6 转炉二次烟气除尘 secondary fume and dust of con-verter

对转炉炼钢除一次烟气之外,兑铁水、加料、出渣、出钢等生产过程产生的所有含尘烟气的治理。

2.0.7 循环用水 utilization of recycled water

在确定的生产系统中将使用过的水直接或经适当处理后重新用于同一生产过程中的用水方式。

2.0.8 串级用水 cascade utilization of water

根据生产过程中各工序、各车间或者在不同范围内对用水水质的不同要求,将水按水质要求由高到低依序串级使用的用水方式。

2.0.9 直接冷却水 direct cooling water

冷却水与被冷却设备或介质直接接触冷却用水。

2.0.10 水重复利用率 recycle rate of water

在一定的计量时间内,企业在生产全过程中的重复利用水量与总用水量之比。

3 基本规定

3.0.2 建设项目环境保护设计内容应与主体工程同时设计、同时施工、同时投入运行。

3.0.3 钢铁工业建设项目环保设计应严格控制污染物排放总量,并应确保污染物达标排放。

3.0.4 钢铁工业建设项目废气、废水、固废、噪声环保治理设施设计以及生态保护应符合下列规定:

1 净化防控技术应采用成熟的废气污染物技术,煤气净化等宜采用干法净化技术替代湿法净化。在国家划定的大气污染防治重点控制区,应设置废气污染防治要求。各工序废气污染物净化后应符合钢铁工业及相关废气污染物排放要求。

2 按照分级、分质供、用水原则,采用清污分流、循环用水、串级用水等技术,提高各工序生产水的重复利用率,水源宜采用城市中水作为部分供水来源。不得向环境排放炼焦酚氰废水以及冷轧含重金属废水。各工序废水污染物净化后应符合钢铁工业及相关废水污染物排放要求。

3 固体废物应进行综合利用或安全处置,固体废物的贮存以及处置应符合现行国家标准《一般工业固体废物贮存、处置场污染控制标准》GB 18599、《危险废物贮存污染控制标准》GB 18597和《危险废物填埋污染控制标准》GB 18598的有关规定。

4 应选用低噪声的生产工艺和设备,并应对噪声源进行控制。厂界应符合钢铁工业及相关厂界环境噪声排放标准要求。

5 钢铁工业金属矿山采矿选矿在施工、运营以及闭矿过程应加强生态环境保护,做好生态环境保护规划及实施工作。

3.0.5 钢铁工业建设项目废气、废水等自动监测设计应符合相关技术要求。

3.0.6 对引进项目,其设备、装置的污染物排放应符合污染物排放的相关要求。

.

4 厂址选择与总图布置

4.1 厂址选择

4.1.2 厂址选择应符合国家和地方的主体功能区规划、环境保护规划、城市总体规划、环境功能区划及其他相关规划要求。新建项目不得选址在城市建成区、地级及以上城市市辖区内。

4.1.3 建设项目厂址严禁选择位于下列位置:

1 地表水和地下水饮用水水源一级保护区、二级保护区内;

2 国家或地方设定的热水、矿泉水、温泉水特殊水资源保护区、补给、径流区域。

4.1.4 钢铁工业炼焦厂址不得选择位于主要河流两岸、高速公路两旁和其他严防污染的食品、药品等企业周边1公里以内。

4.1.5 建设项目专用铁路、公路的选线应减轻对沿线自然生态环境的破坏和污染。

4.1.6 向大气环境排放污染物的建设项目不应建在大气污染物不易扩散的河谷、盆地、静风频率大的地区。

4.1.7 对环境空气质量有影响的建设项目应布置在生活居住区、医院、学校等环境敏感保护目标常年最大频率风向的下风侧,并应与生活居住区保持有关规定的卫生防护距离。

4.1.8 建设项目的行政管理设施和生活设施应布置在靠近生活居住区的一侧,并作为建设项目的非扩建端。

4.1.9 建设项目高噪声生产设施宜相对集中布置在远离人员集中和有安静要求的场所,产生高噪声的生产设施与其相邻场所的防噪声间距应符合国家现行噪声卫生防护距离的要求。

4.2 总图布置

4.2.2 贮煤场、贮焦场宜与钢铁厂的综合料场联合布置。贮煤场、贮焦场单独设置时,宜布置在焦化区常年最小频率风向的上风侧。

4.2.3 炼钢车间的钢渣处理设施宜布置在炼钢主厂房常年最小频率风向的上风侧。

4.2.4 生产管理区宜位于厂区常年最小频率风向的下风侧,并宜面向城市或较大居住区。

4.2.5 钢铁工业建设项目厂址选择应符合现行国家标准《钢铁企业总图运输设计规范》GB 50603的有关规定。

.

5 工序环境保护设计

5.1 采 矿

5.1.1 采矿作业过程的穿孔(凿岩)、爆破、铲装、运输等生产工序应采取湿式凿岩、洒水、喷雾等抑尘措施和通风除尘措施。缺水地区或山坡露天矿山穿孔作业可采用干式捕尘。

5.1.2 矿山应配备专用洒水车,定时对道路洒水抑尘。汽车运输时应采取防止矿岩洒落的措施。

5.1.3 地面破碎站、地下破碎硐室应采取有效的除尘措施,除尘设备宜选用高效干式除尘器。

5.1.4 地下开采矿山的主井和副井工业场地、回风井井口位置应远离居民区。当条件受限时,可设在居民区常年最大频率风向的下风侧。

5.1.5 采矿作业使用燃油动力设备时应安装尾气净化装置。

5.1.6 排土场应充分利用山坡、沟谷的荒地,少占耕地、林地,排土场场址选择应符合现行国家标准《冶金矿山排土场设计规范》GB 51119的有关规定;排土作业区等产尘点应采取洒水或其他抑尘措施。

5.1.7 露天采坑水、地下矿井涌水等应收集并排入储水池、储水塘等储水设施,经处理后应回用或达标外排。

5.1.8 排土场的淋溶水、含重金属或其他有害物质的矿山废水应做净化处理后回用或达标外排。

5.1.9 采矿场、排土场、矿区道路应设置完善的截排水系统和防治水土流失的拦挡防护设施。

5.1.10 露天采矿场、排土场应采取稳定处理措施,并应设置预防、监测设施。对可能发生塌陷灾害的采空区地面应设置预防、监测设施。

5.1.11 造成土地破坏的矿山,应按照有关土地复垦的要求,进行土地复垦。

5.1.12 矿山无毒废石宜用于露天矿坑、地下采空区、开采塌陷坑的充填或用作建筑材料。含有毒物质或放射性物质的废石处置或利用应符合有关技术要求。

5.1.13 穿孔机、凿岩机、空压机、通风机等高噪声设备应采取适宜的消声、减振、隔声等降噪措施。

5.2 选 矿

5.2.2 选矿工艺设计应减少物料的转运次数,降低转运落差,在胶带转运点使用粉尘无动力捕集装置。矿石运输、转载、矿仓、破碎、筛分等工序或设施的产尘处应设置除尘系统,除尘器宜采用袋式除尘器或静电除尘器,无法密闭且粉尘量小的产尘点应设置喷雾抑尘装置。

5.2.3 磁化焙烧的回转窑和竖窑应配备高效的烟气净化设施。

5.2.4 磨矿选别厂房、化验室、地面矿仓的地下操作空间应设置通风及除尘措施。

5.2.5 浮选作业应选用无毒、无腐蚀或低毒、低腐蚀的浮选药剂,采用高碱性、高酸性浮选作业,其废水应进行中和处理后回用。

5.2.6 选矿厂应设置完善的循环水系统。精矿过滤回水、尾矿浓缩池溢流水、设备冷却水、厂房冲洗地坪水等生产废水和尾矿库澄清水应进入循环水系统回用。

5.2.7 选矿厂应设置事故池收集事故排放的矿浆。

5.2.8 尾矿浆应浓缩后输送,宜采用高浓度输送,输送系统应使用耐磨管,输送系统宜使用双路耐磨管。

5.2.9 选矿产生的废弃尾矿应妥善处置,不得随意排弃。

5.2.10 尾矿库的选址、闭库和尾矿设施的环保措施应符合现行国家标准《尾矿设施设计规范》GB 50863的有关规定。

5.2.11 破碎筛分系统的振动筛宜选用非金属材料筛网及弹簧减振器等降噪措施。振动筛、球磨机宜采取局部密闭措施。地下矿仓应选用低噪声给、排料设备。

5.3 原料场

5.3.1 原料场应采取防止扬尘产生的措施,处于重点控制区域范围的原料场,以及重点控制区域以外但处于城市规划区范围内的原料场,散状物料应采用封闭式贮料工艺。不在重点控制区域也不在城市规划区的原料场,应采取防尘网、喷水或喷洒表面覆盖剂等污染防治措施。

5.3.2 散状物料输送应采用自动控制的连续输送设施,物料堆、取设备应设置喷雾抑尘装置。

5.3.3 处于重点控制区范围的原料场,胶带运输机应设封闭式通廊或采用其他密闭运输方式,其余地区的胶带运输机应设胶带机罩。胶带运输机转运、卸料、受料产尘点应采取封闭措施并设除尘或抑尘设施。破碎、筛分等设施产尘点应采取封闭措施并设置除尘设施。

5.3.4 火车翻车机和汽车受料槽应采取封闭措施并应设置除尘设施或高效喷雾抑尘装置。

5.3.5 除尘器排灰、输送、贮存应采用密闭装置,除尘灰远距离输送应采用气力输送方式或密闭式罐车等密闭输送方式,不得造成二次污染。

5.3.6 原料场出口应设置汽车洗车台。

5.3.7 原料场的雨排水系统应设置沉淀池,经沉淀处理后的雨水宜回收利用。冲洗等用水应收集处理后重复利用。

5.3.8 除尘设施收集的粉尘和水处理污泥应回收利用,不得造成二次污染。

5.3.9 破碎筛分设备、风机等高噪声源应采取消声、隔声、减振等噪声控制措施,转运站、破碎筛分站等设有高噪声源的设备层应进行封闭。

5.3 原料场

5.3.2 散状物料输送应采用自动控制的连续输送设施,物料堆、取设备应设置喷雾抑尘装置。

5.3.3 处于重点控制区范围的原料场,胶带运输机应设封闭式通廊或采用其他密闭运输方式,其余地区的胶带运输机应设胶带机罩。胶带运输机转运、卸料、受料产尘点应采取封闭措施并设除尘或抑尘设施。破碎、筛分等设施产尘点应采取封闭措施并设置除尘设施。

5.3.4 火车翻车机和汽车受料槽应采取封闭措施并应设置除尘设施或高效喷雾抑尘装置。

5.3.5 除尘器排灰、输送、贮存应采用密闭装置,除尘灰远距离输送应采用气力输送方式或密闭式罐车等密闭输送方式,不得造成二次污染。

5.3.6 原料场出口应设置汽车洗车台。

5.3.7 原料场的雨排水系统应设置沉淀池,经沉淀处理后的雨水宜回收利用。冲洗等用水应收集处理后重复利用。

5.3.8 除尘设施收集的粉尘和水处理污泥应回收利用,不得造成二次污染。

5.3.9 破碎筛分设备、风机等高噪声源应采取消声、隔声、减振等噪声控制措施,转运站、破碎筛分站等设有高噪声源的设备层应进行封闭。

5.4 烧结、球团

1 运输应减少物料的转运次数,并应降低其落差;

2 运送易扬尘的物料时,应采取增湿措施或采用密闭方式运输;

3 产尘点应设置密闭抽风除尘系统,并应选用高效除尘器;

4 火车、汽车等敞开式运输设备装卸物料时,应采取防尘、抑尘措施。

5.4.2 配料生产过程中,应将易扬尘的物料集中布置,并应采取相应的隔离和降尘措施。

5.4.3 烧结工序宜采用烟气循环技术,减少排入大气的烧结烟气量。烧结机、带式焙烧机、带式冷却机的排料端应设置大容积密闭罩,其含尘废气排放前应采用高效除尘器净化处理;同时,应采用高效密封技术防止冷却机粉尘外溢。

5.4.4 生产过程中产生的焙烧烟气必须经过除尘和脱硫净化处理。

5.4.5 生产过程中产生的烟气中限制排放的其他污染物含量不满足环保要求时,应采取相应的污染物脱除措施。处于重点控制区域范围的烧结机应设置烟气综合净化设施。产生的烟气净化后经烟囱排放,烟囱高度应满足相应技术要求。

5.4.6 烧结机头电除尘器第三电场及以后电场收集的粉尘不宜循环使用,应进行妥善处理。脱硫、脱硝等烟气净化过程中产生的废液、废气、固体物应根据其性质进行处理,不得造成二次污染。

5.4.7 冲洗地坪水和湿式除尘废水应收集处理后循环使用。

5.4.8 对各类高噪声风机,应采取消声、隔声措施;其他产噪点也应采取相应的消声或隔声措施。大型风机露天布置时,应对风机壳体、风管及消声器外壳结合防雨、隔热进行隔声处理。

5.4.9 应根据各类破碎机、混合机、造球机、振动筛等大型设备的特点采取减振措施,在生产工艺条件允许时,应采用局部或整体隔声罩。

5.5 焦 化

5.5.2 备煤系统带式输送机应采用密闭通廊或封闭机罩。煤转运应设置抑尘、除尘设施。煤粉碎机室应设置袋式除尘器,捕集的煤粉尘应回送到上煤系统炼焦。

5.5.3 成型煤系统的粘结剂贮槽、粘结剂添加混合、成型及型煤输送过程应采取密闭抽风措施,并应设置烟气净化装置。其烟气净化废水应送酚氰废水处理站处理。

5.5.4 焦炉以及管式加热炉应采用净化后的煤气。

5.5.5 焦炉炉门应采用空冷弹性刀边炉门,装煤孔盖应采用隔热节能型孔盖,上升管盖应采用水封式,桥管与水封阀承插应密闭严密。

5.5.6 推焦机、拦焦机应设置炉门与炉框清扫装置。焦炉炉顶应设置机械化清扫装置。

5.5.7 焦炉装煤应采取完善的烟尘防控措施。

5.5.8 焦炉出焦应采取完善的含机、焦侧烟尘捕集与净化措施。

5.5.9 焦炉设计应采取降低燃烧废气NOx排放的源头控制措施,仍不能达标时应采取烟气脱硝设施。

5.5.10 焦炉集气管的压力控制应设有可靠的自动调节装置。焦炉集气管荒煤气压力超过规定的放散压力上限时,应能自动放散,并应设自动点火装置;压力低于规定的放散压力下限时,应能自动关闭。

5.5.11 新建焦炉应同步配套干熄焦装置。

5.5.12 干熄焦装置的装焦、排焦、预存室放散及循环气体放散等各产尘点处应采取密闭抽风除尘设施。

5.5.13 干法熄焦运焦系统带式输送机应设喷雾抑尘设施,并应采用封闭通廊或方便开启的封闭机罩。干熄焦装置排焦后的第一条带式输送机的地下部分应设吸风除尘装置。转运站、炉前焦库、焦炭整粒室、筛焦楼及贮焦槽各落料点应设集气除尘装置。

5.5.14 备煤、炼焦系统除尘装置收集的煤粉或焦粉应回收利用。

5.5.15 焦炉荒煤气必须设置脱硫脱氰煤气净化装置。

5.5.16 用于化工产品精制的管式加热炉等煤气用户应使用净化后的煤气。

5.5.17 煤气净化装置工艺设备排放或放散的有害气体应进行处理,处理应符合下列规定:

1 除苯类贮槽外的各类贮槽、水封槽、地下放空槽等放散气应接入压力平衡系统或经排气洗净塔洗净后排放,大型贮槽还应配有呼吸阀作为备用;

2 苯类贮槽的放散气体应接入压力平衡系统或采用氮气密封的内浮顶罐;

3 硫铵干燥宜采用振动流化床干燥系统,尾气宜经旋风分离和湿式除尘后排放;

4 以氨为碱源的湿式氧化法脱硫工艺,其脱硫液再生尾气应经洗涤净化后排放。

5.5.18 对煤气净化及化工产品精制装置区域产生的废水应采取下列防控措施:

1 各装置区域的排水应按水质分类,严格遵循清污分流的原则;

2 氨水蒸馏装置应包含分解固定铵盐措施;

3 粗苯蒸馏、溶剂脱酚、苯精制、焦油蒸馏等装置的各分离器、中间槽和原料产品贮槽的分离水,应加以收集后送冷凝鼓风工段的焦油氨水分离设备处理;

4 各生产装置区域内的排水应有初期雨水、地坪冲洗水的收集措施,并应统一送酚氰废水处理站集中处理;

5 洗罐站的废水应经油水分离处理,回收的油应回送至各工艺系统,废水应送酚氰废水处理站处理;

6 煤焦油加工装置酚盐分解单元分解工艺所产生的含碳酸钠或硫酸钠废水应送酚氰废水处理站处理;

7 设备或管道的放空液应进行收集并返回各自系统;

8 苯类等介质输送用泵应选用无泄漏环保型泵;

9 沥青成型冷却用浊循环水应独立自成系统,循环使用。

5.5.19 粗苯加氢精制装置中工艺设备排放的有害气体应根据下列不同情况进行处理:

1 苯类液体贮槽应采用内浮顶槽,并应设置氮封系统和呼吸阀;

2 稳定塔排气应接入煤气初冷前的吸煤气管道或经过脱硫处理后接入火炬系统;

3 负压蒸馏真空机组排气应接入管式炉焚烧;

4 其他工艺设备排放的气体应集中后接入负压煤气管道或火炬系统。

5.5.20 焦油加工装置中工艺设备排放的有害气体应进行处理,处理应符合下列规定:

1 轻油贮槽应采用内浮顶槽,并应设氮封系统和呼吸阀;

2 其他有毒、可燃液体贮槽除应采用氮封系统并设置呼吸阀外,各工艺设备及贮槽排放的气体还应接入排气洗净系统。

5.5.21 含酚氰废水、其他废水及生活污水应集中进行处理,处理应符合下列规定:

1 煤焦油加工和粗苯加氢精制装置的生产废水宜送酚氰废水处理站统一处理;

2 酚氰废水应进行除油预处理,回收的油类宜送焦油氨水分离设备;

3 经生化处理后的达标废水可用作炼铁炼钢渣处理或烧结配料等用水;

4 生化处理后的废水应进行深度处理,其回收的水应用作循环水补充水;

5 经处理后的废水应充分利用,不得向环境排放含酚氰废水。

5.5.22 对煤气净化、酚氰废水处理工艺产生的废渣应采取下列控制措施:

1 焦油氨水分离设备、焦油贮槽等排出的焦油渣以及硫铵生产装置排出的酸焦油、酚氰废水处理站经脱水处理后的剩余污泥等危险废物,应经无二次污染的措施处置后掺混到炼焦煤中,焦油渣的输送应采用封闭方式;

2 粗苯蒸馏及溶剂脱酚的再生残渣应兑入焦油中;

3 酚精制及吡啶精制的蒸馏残渣应与杂酚油一起配制燃料油。

5.5.23 煤气脱硫产生的废液不得外排,应按下列不同的脱硫工艺进行无害化处理:

1 湿式氧化脱硫工艺产生的废液宜进行提盐处理或将废液与回收的硫磺混合焚烧制取硫酸;

2 真空碳酸盐法脱硫工艺产生的废液宜单独预处理后送酚氰废水处理站。

5.5.24 焦化工程应采取防止地下水污染的分区防渗措施。

5.5.25 煤破碎机(破冻块)、煤粉碎机、装煤和出焦除尘风机、焦炭整粒筛分设备、干熄焦循环风机等应设置减振降噪设施。

5.5.26 煤气净化的煤气鼓风机、振动流化床干燥机、酚氰废水处理站空气鼓风机等应采取减振降噪措施。

5.6 炼 铁

5.6.1 贮矿槽、贮焦槽的槽上受料及槽下筛分、称量、给料、输送等产生粉尘的设施应采取密闭和除尘措施。转运站、胶带机卸料产尘点应进行密闭,并应设置除尘或抑尘装置。

5.6.2 上料炉顶卸料点应设置集气罩和除尘设施。

5.6.3 喷煤制粉应采用密闭负压制粉工艺,各卸粉点、均压排气和其他产尘点应采取除尘措施。

5.6.4 出铁场的出铁口、主沟、铁沟、渣沟、撇渣器、摆动流嘴等产尘点应采取封闭措施,出铁口应设侧吸和顶吸捕集措施收集烟气并应设除尘设施。

5.6.5 炼铁煤气应净化后回收利用,高炉炼铁煤气净化应采用干法净化,非高炉炼铁煤气净化宜采用干法净化,不得向大气放散未经处理的煤气。

5.6.6 碾泥机室和铸铁机的产尘点应设置除尘设施。

5.6.7 炉顶均压放散煤气应采取净化措施,净化后的煤气宜回收利用。

5.6.8 间接冷却水、冲渣水、铸铁机用水、干渣坑冷却水等废水应分别循环利用。各循环系统排污水应根据用水水质要求串级利用。间接冷却水循环系统应采取水质稳定等水质保证措施。

5.6.9 煤气洗涤循环用水系统排污水应排入冲渣水循环系统,煤气洗涤废水处理设施应设置水质监控和污泥脱水装置。

5.6.10 炼铁炉渣应采用炉前水淬工艺,冲渣水蒸气应引至高空排放或作为余热利用。

5.6.11 除尘器排灰、输送、贮存应采用密闭系统。远距离运送应采用气力输送或密闭式罐车方式。除尘灰不应露天堆放。

5.6.12 高炉鼓风机、热风炉助燃风机、煤气减压阀组、煤气余压回收利用装置、放风阀、煤气均压放散阀、除尘风机等产生噪声的设备均应采取消声、隔声、减振等噪声控制措施。

5.7 炼钢、连铸

5.7.1 对物料破碎、筛分过程中产生的粉尘应采取密闭抽风除尘措施。

5.7.2 炼钢散状料运输应减少倒运次数和降低落差高度。散装料筛分和上料系统应采用密闭措施,各产尘点应设置抽风除尘系统及相应的粉尘收集、装卸、运输、贮存设施。废钢应进行分选,最大限度地减少含油脂、涂料、塑料等含氯、有机物废钢的入炉量。

5.7.3 对铁水倒罐站和铁水预处理工艺产生的烟尘,应设置烟尘捕集和干式除尘系统。

5.7.4 对混铁炉产生的烟尘,应设置密闭或半密闭的抽风除尘系统,烟气净化应采取干法净化。

5.7.5 转炉应采用未燃法设计,并应设置煤气净化回收利用设施。

5.7.6 转炉一次烟气净化应采用干法净化或新OG法工艺,其放散系统应设置点火装置。转炉应设置二次烟尘捕集系统,宜采用布袋过滤净化工艺。

5.7.7 炼钢电炉应设置冶炼烟气捕集净化系统。

5.7.8 对产生烟尘的炉外精炼装置,应设置烟尘捕集和干式除尘系统。真空吹氧脱碳精炼炉应设置布袋过滤器净化其产生的烟气。

5.7.9 连铸结晶器区域、连铸坯火焰切割、在线火焰清理机和中间包修理点宜设置烟尘捕集和除尘装置。

5.7.10 处于重点控制区域范围的炼钢车间厂房内应设置屋顶烟尘捕集和除尘系统。

5.7.11 炉外精炼直接冷却水应设置独立的循环水系统,并应选用高效沉淀或过滤设施。处理后的水质应满足循环供水的水质要求。

5.7.12 连铸二次冷却水处理应采用高效沉淀、除油等设施。处理后的水质应满足连铸循环供水的水质要求。

5.7.13 除尘系统和废水处理系统收集的含铁粉尘、尘泥应回收利用。对含锌高的尘泥,应经脱锌后综合利用。干粉、尘泥的收集、装卸、运输和贮存设施均应采取防止二次扬尘的措施。

5.7.14 钢渣处理应根据钢渣的物理化学性质及其综合利用途径等具体情况,选用滚筒法、浅盘热泼法、热焖法等处理工艺以及相应的钢渣破碎、磁选、筛分工艺流程。各尘源设备应设置封闭抽风除尘装置。

5.7.15 炼钢的破碎、筛分设备均应采取隔声措施。风机应采取消声、隔声措施,风机的室外进气管道应采取隔声包扎。余热锅炉安全阀、空气缸压力调节阀应设置消声器。

5.7.16 电炉冶炼噪声的控制宜设置密闭罩或半密闭罩。

5.7.17 炉外精炼用蒸汽喷射真空泵应设置在封闭建筑物内,也可对喷射器进行隔声包扎,其排气管与蒸汽放散管端应设置消声器。

5.8 轧钢、金属制品

5.8.2 拉矫、精整、抛丸、修磨、焊接、轧制、酸洗、脱脂、涂镀、酸再生等工序应设置废气收集净化设施。

5.8.3 轧钢机轴承润滑应采用闭路润滑技术。

5.8.4 轧钢工序间接冷却水应经冷却后循环使用。

5.8.5 穿水冷却水可与轧机浊循环冷却水系统合并处理,穿水冷却水系统也可以单独回收处理。合并处理应经一次沉淀、二次沉淀、除油(过滤)、冷却再循环使用。单独回收处理应经(沉淀)过滤、冷却再循环使用。

5.8.6 轧钢系统产生的酸、碱、含铬、含油废水应分开处理,含油、含铬废水应分别预处理后再集中处理。废水处理系统应包括水量水质调节、除油、乳化液破乳分解、废油回收、曝气、中和、絮凝、沉淀、中和剂制备及投加、泥浆浓缩、污泥脱水和自控监测等设施。处理后的废水应回用。

5.8.7 对含油、乳化液废水和含油浓度高的浓碱废水,应设置独立的破乳、除油废水处理系统,并应经单独处理或局部预处理后再进行综合处理。

5.8.8 含铬废水应设置独立的还原、沉淀、分离废水处理系统,独立处理设施排放口的六价铬浓度应达标后再进行综合处理。

5.8.9 电镀后的漂洗废水和含重金属离子废水应经过技术经济比较后确定是回收利用还是作为废水处理。当作为废水处理时,应设置独立处理系统,不应混入其他废水。采用化学药剂法进行连续处理时,应回收重金属。

5.8.10 轧钢厂废油应回收再生利用。

5.8.11 轧钢厂及其他厂酸洗设施产生的各种有价值的废酸液应回收再生处理或用其他方法加以综合利用。

5.8.12 含铬和石墨污泥应妥善堆存,储存位置及设施应符合相关技术要求,或按照危险废物处理的相关要求进行处理。

5.8.13 含油渣泥应采用焚烧处理,处理设施及排放浓度应符合相关技术要求,处理后的含铁渣料可供烧结使用。

5.8.14 镀锌、镀锡、连退机组的脱脂段宜设置脱脂液净化装置。

5.8.15 轧钢厂多种机组和设施,应根据其噪声源的具体情况,分别采取消声、隔声、吸声、隔振或阻尼等方法进行降噪。

5.8.16 轧钢厂镀锌钢管的内吹,应在蒸汽喷射口设置消声器,并应在镀锌钢管出口处设置隔声、集灰装置。

5.8.17 金属制品厂的酸、碱废水宜采用中和处理,也可统一集中处理,电镀漂洗废水宜采用化学药剂法等进行连续处理,采用离子交换法处理时,不应混入其他废水。电镀中心排出的含铬废水的处理应符合有关技术要求,含重金属离子废水宜按系统单独处理,并应回收重金属。

5.9 冶金石灰、耐火材料

5.9.2 冶金石灰、耐火材料生产中的各产尘点均应采取有效的除尘装置,同时应避免二次扬尘。

5.9.3 石灰粉输送宜采用气力输送方式,汽车运输宜采用吸排罐车。

5.9.4 煅烧石灰石、耐火原料的竖窑、回转窑及耐火原料干燥筒应设置烟尘净化装置。

5.9.5 耐火材料油浸过程产生的焦油、沥青烟气应经净化处理后排放。

5.9.6 石灰石、硅石等洗石废水应集中收集、处理并循环使用。

5.9.7 在生产工艺允许情况下,厂房内应设置洒水抑尘设施或地坪冲洗装置,废水应集中收集、处理并回收利用。室外场地和道路应设置洒水抑尘装置。

5.9.8 除尘装置宜按同一品种原料生产系统设置,收集的粉尘应回收利用。无法利用的粉尘应妥善处置,并应防止二次污染。

5.9.9 含铬耐火材料成品、废品及用后废砖应安全处置。

5.9.10 破碎机、筒磨机、球磨机、振动筛、高噪声的风机及空压机、承受大块矿石的溜槽应采取减振降噪措施。

5.9.11 轻烧白云石生产的环境保护设计应按本节中冶金石灰部分设计要求执行。

5.9 冶金石灰、耐火材料

5.9.2 冶金石灰、耐火材料生产中的各产尘点均应采取有效的除尘装置,同时应避免二次扬尘。

5.9.3 石灰粉输送宜采用气力输送方式,汽车运输宜采用吸排罐车。

5.9.4 煅烧石灰石、耐火原料的竖窑、回转窑及耐火原料干燥筒应设置烟尘净化装置。

5.9.5 耐火材料油浸过程产生的焦油、沥青烟气应经净化处理后排放。

5.9.6 石灰石、硅石等洗石废水应集中收集、处理并循环使用。

5.9.7 在生产工艺允许情况下,厂房内应设置洒水抑尘设施或地坪冲洗装置,废水应集中收集、处理并回收利用。室外场地和道路应设置洒水抑尘装置。

5.9.8 除尘装置宜按同一品种原料生产系统设置,收集的粉尘应回收利用。无法利用的粉尘应妥善处置,并应防止二次污染。

5.9.9 含铬耐火材料成品、废品及用后废砖应安全处置。

5.9.10 破碎机、筒磨机、球磨机、振动筛、高噪声的风机及空压机、承受大块矿石的溜槽应采取减振降噪措施。

5.9.11 轻烧白云石生产的环境保护设计应按本节中冶金石灰部分设计要求执行。

5.10 铁合金

5.10.2 原料贮料场应采用防止扬尘产生的措施。除硅石露天堆场外,锰矿、铬矿、红土镍矿及碳质还原剂等散状物料应采用封闭式贮料工艺,并应采用防风、防雨、防渗及抑尘等污染防治措施。

5.10.3 镍铁生产采用回转窑-矿热炉(RKEF)工艺技术的预热预还原回转窑应设干式烟气净化、静电除尘及脱硫装置,锰矿、铬矿等粉矿的烧结、球团及造块设施的环境保护应按本规范第5.4节要求进行设置,焙烧矿物的回转窑、多层炉、沸腾炉、干燥窑及竖炉应设密闭式烟罩及相应除尘装置。

5.10.4 难以实施全封闭式电炉生产的75%硅铁(FeSi75)、硅钙合金应采用矮烟罩半封闭式电炉装置,其烟气净化宜采用热能回收型干法净化工艺,高温烟气应通过余热锅炉回收蒸汽直接利用或发电。

5.10.5 适宜实施全封闭式电炉生产的高碳锰铁、锰硅合金、高碳铬铁及镍铁应采用先进实用的全封闭式电炉装置,并带有煤气回收利用装置,电炉煤气宜采用干法净化除尘技术,回收高热值的煤气除生产自用外,富余煤气可利用发电。

5.10.6 精炼锰铁、精炼铬铁生产宜采用半封闭式或带盖式电炉装置,并应设置烟气捕集系统及干法烟气净化除尘设施。

5.10.7 硅石水洗产生的废水应经沉淀处理后循环使用。产生的污泥及尾石应妥善处理或利用。

5.10.8 全封闭式电炉煤气湿法除尘的洗涤水应自成系统并经处理后循环使用。含酚、氰的洗涤水处理系统应包括沉淀、渣滤、化学处理、泥浆处理、监控和水质稳定等设施。少量排污水可供水冲渣系统使用。

5.10.9 全封闭式电炉煤气洗涤水处理系统的泥浆应经二次浓缩处理后再进行脱水。脱水后泥饼应作为冶炼原料回收利用。含有害成分的污泥在堆放时应采取防止环境污染的措施,当属于危险废物时,应按国家危险废物相关要求进行处置。

5.10.10 金属铬生产废水、氢氧化铬反应废液经处理后应返回生产系统,不得外排。含铬废水处理应自成系统。电解金属锰生产含铬废水经处理后应返至生产系统循环利用,不得外排。含钒废水处理应自成系统,不得与其他废水混合。

5.10.11 锰铁高炉煤气洗涤含氰废水处理应自成系统。处理后的废水应循环使用,不得外排。

5.10.12 高碳锰铁、锰硅合金、高碳铬铁、镍铁等铁合金炉渣宜采用水淬粒化或干式热泼法处理。冲渣水应循环使用。

5.10.13 精炼铬铁等粉化渣因其碱度高,易粉化形成粉尘污染,应采用封闭式处理和运输。处理过程中的扬尘点应设置收尘罩,并应采用袋式除尘器除尘。

5.10.14 金属铬浸出渣、五氧化二钒浸出渣等有毒渣应采取无害化处理措施,并应分别掺配炉料内炼制含铬、含钒生铁等综合利用。无条件进行综合利用的浸出渣,应按国家现行危险废物相关控制的有关要求进行处置。

5.10.15 原料和成品系统的破碎机、振动筛应在其底座与基础间设置减振器,干、湿球磨机应设置隔声罩或隔声间,其他高噪声设备声源应根据不同情况采取消声、减振、隔声等措施。

5.11 炭 素

5.11.1 原料库、中碎配料、焙烧填充料加工、石墨化填充料加工、制品加工等产尘部位应采用密闭集尘和除尘设施。除尘回收的物料应返回生产中使用。

5.11.2 延迟石油焦煅烧应根据不同原料特性及建设规模,选用回转窑、回转床煅烧或煅烧炉。对产生的高温尾气,应密闭抽风,进行除尘、脱硫净化,并应设置余热回收装置。

5.11.3 沥青熔化和高压浸渍产生的沥青烟应密闭集气,并应设置沥青烟净化装置。净化设备宜采用电捕集焦油器。

5.11.4 混捏产生的含尘低浓度沥青烟应集气,并应采用焦粉吸附干法净化。

5.11.5 凉料产生的低浓度沥青烟应集气,并应采用焦粉吸附干法净化或电捕焦油器净化。

5.11.6 焙烧炉产生的沥青烟尘,应设置回收净化装置。电捕焦油器前宜设置蒸发式冷却器。净化装置应设有防燃、防爆措施,并应设置旁通烟道。回收的焦油应综合利用。

5.11.7 高纯制品石墨化烟气的氯、氟等有害物质应配置相应的除氯、除氟净化设施。

5.11.8 成型、浸渍工序的含油冷却水以及湿法净化沥青烟的洗涤水应除油后循环使用。

5.11.9 生产中产生的废渣、石墨化过程中产生的碳化硅、制品加工过程中产生的碎料应综合利用。对不能利用或暂时不能利用的废渣,应设置渣场堆存。渣场应采取防渗漏、防扬散和防流失以及雨水收集等措施。

5.11.10 对破碎机、振动筛、球磨机、空压机、高压风机和挤压机,应根据不同情况设置消声、减振、隔声等装置。

5.12 公用、辅助设施

1 钢铁企业自备电厂、工业锅炉房的大、中型燃煤锅炉用的煤,在其装卸、贮存、破碎、筛分、运输及上料等设施的产尘点应设置机械抽风除尘设施,收集的粉尘应回收利用。煤堆场宜采用封闭式贮煤设施;

2 燃煤锅炉应使用低硫煤或燃煤同时掺烧煤气,并应设置烟气净化设施。烟气净化设施可根据锅炉型号、所用煤质、地区情况等条件而定,宜采用干式高效除尘器净化。净化后烟气应由高烟囱排放。燃煤电厂应设置脱硫、脱硝、脱汞装置;

3 采用湿排灰渣系统,锅炉炉体用水系统的外排水和软化水系统排水应用作锅炉水力冲渣水。燃煤锅炉烟气湿式除尘和湿法脱硫的废水应经处理后回用;

4 锅炉水力冲渣和湿式除尘废水应设置循环系统,并应根据其废水的酸、碱特性,进行中和处理;

5 自备电厂的粉煤灰应综合利用,并应设置专用堆场。设计应根据干湿分排的原则,配置相应粉煤灰的输送贮运系统、挖灰和装灰机具以及运灰车辆;

6 灰场周围应设置往外运灰的道路。灰场应采取防止二次扬尘措施;

7 燃煤锅炉的鼓风机进口应设置消声器,出风口与管道间宜设置隔振挠性管;引风机及其管道应做隔声包扎处理。

5.12.2 煤气站设计应符合下列规定:

1 建设煤气发生站宜选用新型节能煤气发生炉。煤气应脱硫、除尘,可根据其含硫、含尘状况,选用适当的脱硫、除尘技术;

2 煤气湿式净化处理的洗涤水应按水质条件分为热、冷两个循环系统。冷循环水系统的外排水应补充给热循环水系统,冷循环水系统的补充水应由工业水补给。在热循环水系统中应设置改善水质的旁流处理设施。旁流处理可根据具体情况选用树脂吸附法、化学絮凝法或酸化法等方法;

3 煤气发生站收集的焦油、焦油渣、煤气发生炉渣、筛下料应进行综合利用,并应防止二次污染;

4 煤气发生站焦油渣堆放场应采用防渗漏地坪,并应设置渗漏析出水收集设施,经处理后返回循环系统;

5 煤气发生站含酚废水,应根据含酚废水污染指标,选用相应的预处理方法及最终防控方法,并应综合利用。

5.12.3 乙炔发生站电石渣不得随意丢弃。电石渣废水应经沉淀处理后循环使用。

5.12.4 铸造、机械加工设计应符合下列规定:

1 机修铸造用化铁炉、电弧炉等的含尘烟气应进行捕集净化,烟气净化宜采用袋式除尘器;

2 包装材料加工厂喷漆工序应设置相应的漆雾尾气净化处理装置,各种工业炉烟气和制芯尾气应设置相应的净化处理设施;

3 机修型砂处理、铸件及轧辊喷丸处理、砂轮干式修磨、胶辊干式修磨、粉煤灰输送、石灰石制备、木材加工等工序产尘点应设置相应的除尘设施;

4 机修锻造、木模、木材加工间等噪声产生点应根据不同情况采取相应的降噪措施;

5 鱼雷罐车、铁水罐修理间各产尘点应设置相应的除尘设施;

6 铸造化铁炉冲渣废水、铸造水力清砂废水及热处理水淬废水均应经沉淀处理后循环使用;

7 机修系统湿式除尘废水、酸洗废水、含油(乳化液)废水、轧辊冷却清洗、含重金属离子废水等均应设置相应的处理系统。

5.12.5 检(化)验室、中心试验室、环境监测站产生的废水应根据其水量和水质情况进行处理达标后排放。

5.12.6 氧气站设计应符合下列规定:

1 氧气站的离心式空压机、氧压机及氮压机应采取隔声措施;

2 受压气体排放(放散)口应设置消声器。空气、氩气放散口宜设置小孔喷注消声器,氧气放散口宜设置微穿孔板消声器;

3 污氮切换阀及其前后管道宜放置在建筑物内;露天布置时,对污氮切换阀体及其前后管道应做隔声处理;污氮排放可采用地坑式消声器;

4 循环水处理泵房内水泵出口宜设橡胶类柔性接头以降低运行噪声污染;

5 珠光砂应放置于指定的堆积场所,并应采取防止扬尘的措施。

5.12.7 水处理及其他设施设计应符合下列规定:

1 钢铁联合企业应节约用水、减少外排水,全厂应建立生产污水回用处理站,宜建设生产废水深度处理回用设施。冷却用水应采用循环用水,并应根据水质采用软水密闭循环水系统、净循环水系统或直接冷却水系统;生产废水应在各工序设置分质处理系统,并应达标后排放或回收利用,不得采用稀释等方式处理排放;

2 净循环水系统的排污水应优先作为浊循环水系统的补充水使用,并应设置水质稳定装置。当循环水系统补充水采用中水时,其补充水水质应处理至满足系统补充水水质要求;

3 对于缺水或雨量充沛地区,宜设置雨水回收处理系统;

4 集中制冷站制冷机组宜采用环保型冷媒;

5 物料贮运、破(粉)碎、筛分、混合等过程中产生粉尘的设备和扬尘点应采取密闭措施,并应设置有效的除尘装置。厂房内应设置洒水抑尘设施或水冲地坪,室外场地和道路应设置洒水抑尘设施。废水应集中收集、处理并回用。

5.12.8 大、中型钢铁联合企业应建立相应的环境监测站。环境监测站设计应符合下列规定:

1 钢铁企业环境监测站应对本企业的污染源、厂界、厂区和生活区环境进行监测;

2 大型钢铁企业宜设置环境自动监测站,应对企业主要废气污染源进行自动连续监测,对企业废水总排放口应进行自动连续监测;

3 被列为环境监测对象的废气污染源,应在其设备或烟囱(排气筒)等有关部位设置符合技术要求的监测孔及监测工作平台、梯子及电源。

5.13 集中性环保设施

5.13.1 全厂产生的含水废油较多时,宜设置集中性废油再生站。含油泥渣应脱油处理后利用或进行回收处理。全厂的含锌尘泥应建设集中脱锌处理系统。

5.13.2 企业在各车间(工序)建立各自的废水处理循环系统的前提下,对各系统拟外排的废水,应设置集中性的总排水处理设施和深度处理设施,经集中处理后的水用作工业补充水进一步回用。浓盐水应优先进行冲渣、洒水等综合利用。不能综合利用的浓盐水,根据当地实际情况可选择晾晒池、膜处理、热处理或者各类组合技术进行处理。处理系统少量外排水应符合废水排放标准和总量控制要求。对不宜进入集中性总排水系统的废水应自成系统进行深度处理。

5.13.3 新建、改建钢铁企业宜设置生活污水的收集处理和回收利用系统。

5.13.4 全厂应设置集中性的放射性物质管理机构和放射性废物的防电离辐射污染设施。

5.13.5 全厂的内燃机车产生的废油应集中处理和综合利用。

5.13.6 全厂焦炉煤气、高焦混合煤气等含有酚氰污染物的煤气管网冷凝水,应集中回收送焦化厂或煤气站含酚氰废水处理系统一并处理。

5.13.7 全厂应设置各类固体废弃物处理、处置场,并宜设置防渗、抑尘设施。

6 环境保护设施划分

1 防治污染、保护环境所需的各类设备、装置和工程设施以及环境监测站、环境绿化设施、矿山土地复垦;

2 为保护环境和资源综合利用所采取的“三废”综合利用设施及其相应配套工程;

3 既为工艺生产所需又为保护环境所需的设施。

6.0.2 钢铁工业各生产工序的环保设施内容应符合本规范附录A的规定。

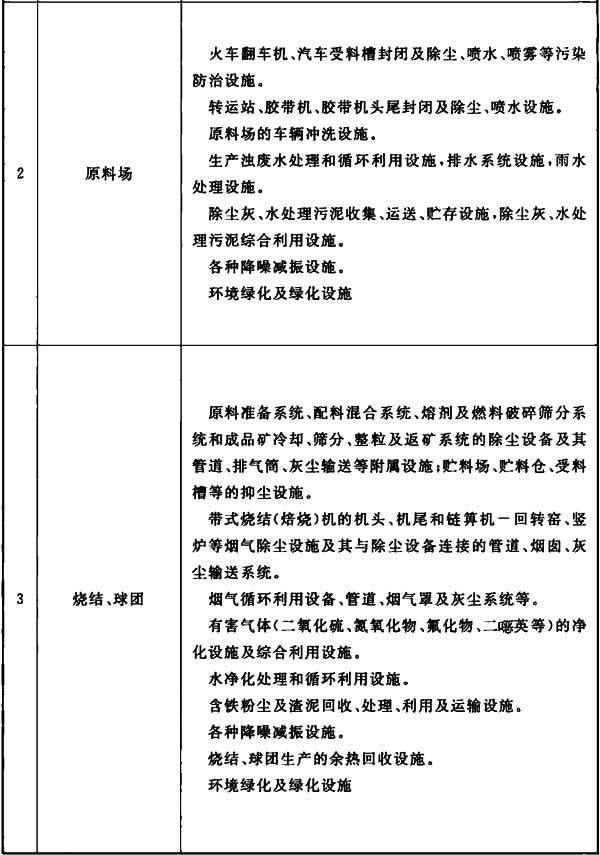

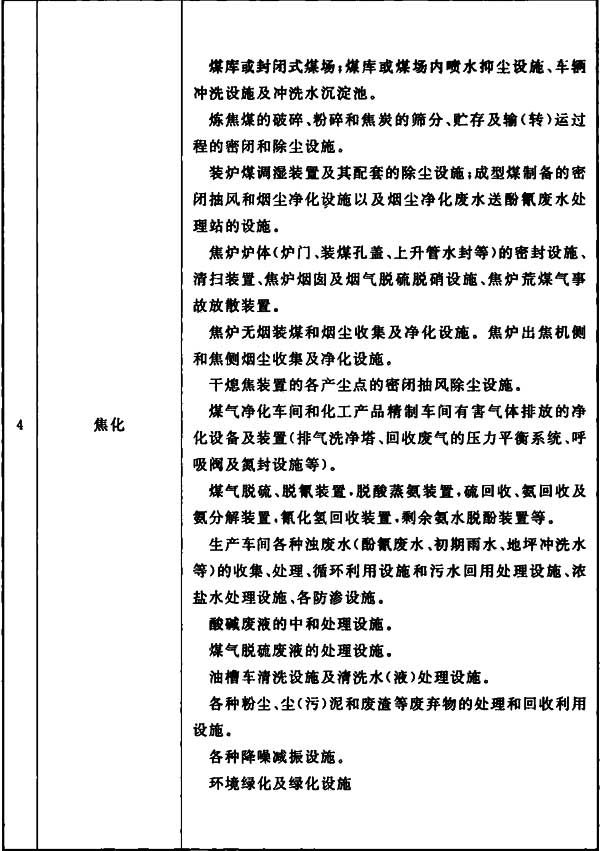

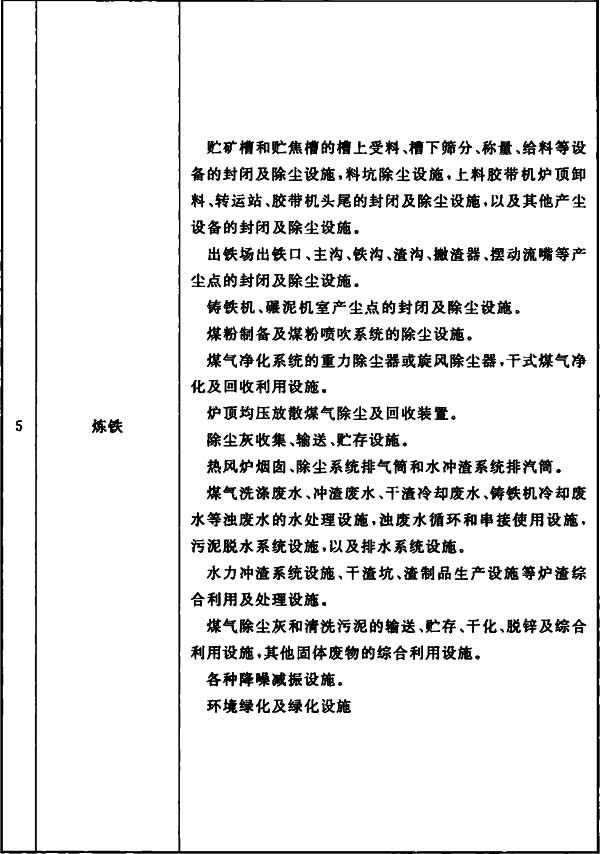

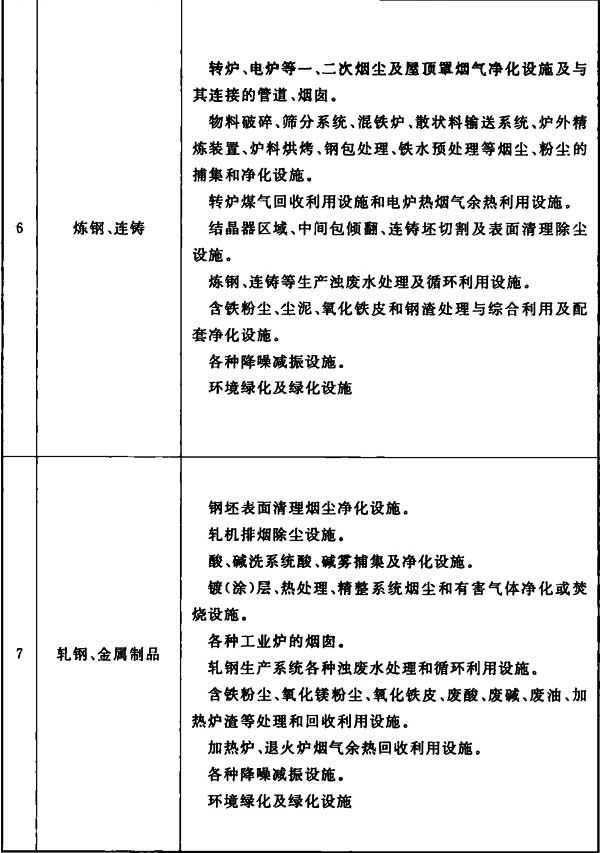

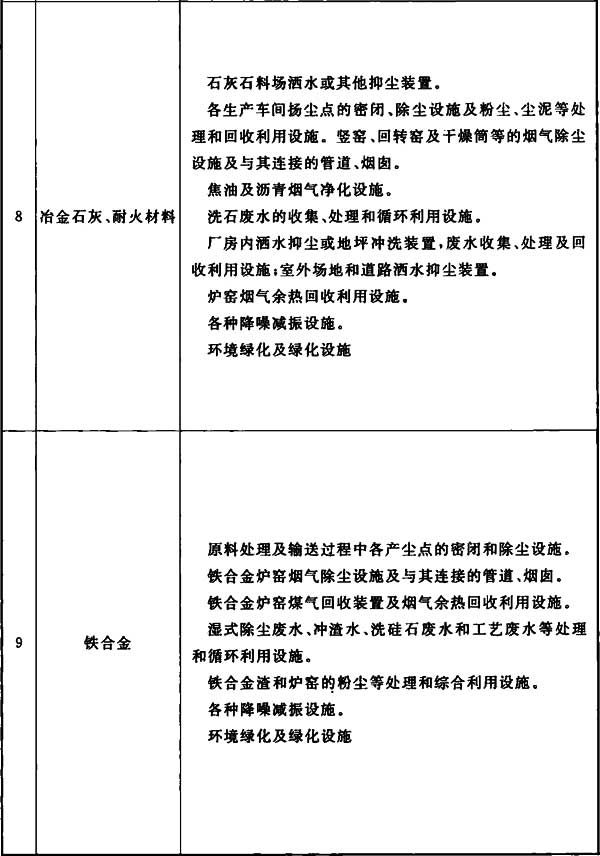

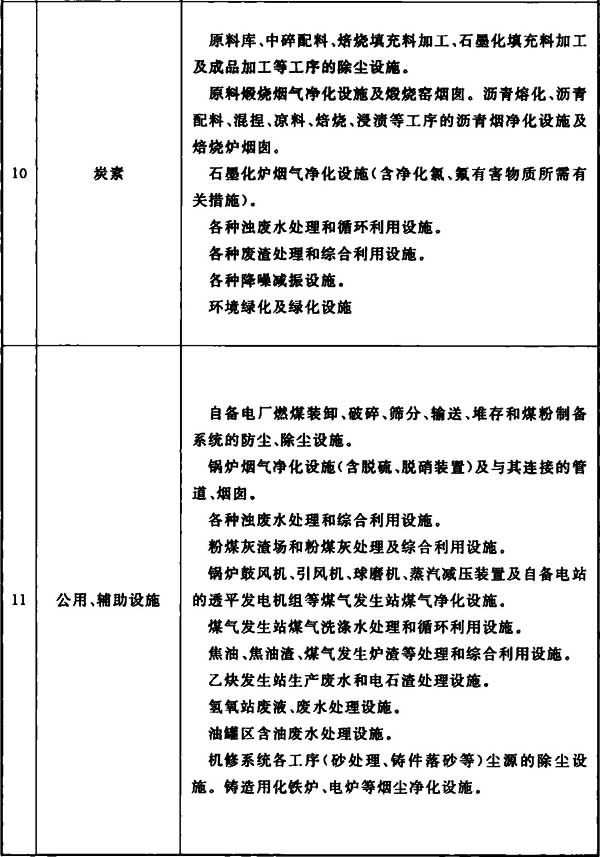

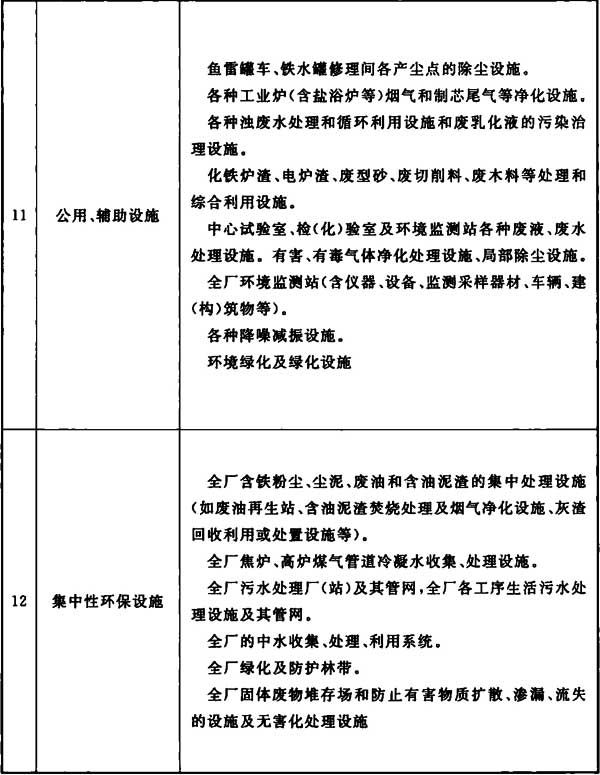

附录A 钢铁工业各生产工序的环境保护设施内容

表A 钢铁工业各生产工序的环境保护设施内容

本规范用词说明

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

《尾矿设施设计规范》GB 50863

《冶金矿山排土场设计规范》GB 51119

《危险废物贮存污染控制标准》GB 18597

《危险废物填埋污染控制标准》GB 18598

《一般工业固体废物贮存、处置场污染控制标准》GB 18599

下载地址

©版权声明

资源来自互联网,如有侵权请联系删除