标准规范下载简介

在线阅读

中华人民共和国行业标准

城镇供热直埋热水管道技术规程

Technical specification for directly buried hot-water heating pipeline in city

CJJ/T 81-2013

批准部门:中华人民共和国住房和城乡建设部

施行日期:2014年2月1日

中华人民共和国住房和城乡建设部公告

第91号

住房城乡建设部关于发布行业标准《城镇供热直埋热水管道技术规程》的公告

现批准《城镇供热直埋热水管道技术规程》为行业标准,编号为CJJ/T 81-2013,自2014年2月1日起实施。原行业标准《城镇直埋供热管道工程技术规程》CJJ/T 81-98同时废止。

本规程由我部标准定额研究所组织中国建筑工业出版社出版发行。

中华人民共和国住房和城乡建设部

2013年7月26日

前 言

根据原建设部《关于印发<2007年工程建设标准规范制订、修订计划(第一批)>的通知》(建标[2007]125号)的要求,规程编制组经广泛调查研究,认真总结实践经验,参考有关国外的先进标准,并在行业标准《城镇直埋供热管道工程技术规程》CJJ/T 81-98和广泛征求意见的基础上,修订本规程。

本规程主要技术内容是:1 总则;2 术语和符号;3 保温管及管件;4 管道布置与敷设;5 管道应力验算;6 固定墩设计;7 管道施工与验收;8 运行与维护。

本次修订的主要内容为:

1 对适用范围进行调整,扩大了管径的范围;

2 增加管道保温计算;

3 对摩擦力计算、管道局部稳定验算、固定墩设计进行调整;

4 增加运行与维护章节;

5 删除了原规程附录D三通加固方案。

本规程由住房和城乡建设部负责管理,由城市建设研究院负责具体技术内容的解释。请各单位在执行本规程过程中,注意总结经验,积累资料,随时将有关意见和建议寄交城市建设研究院(地址:北京市德胜门外大街36号;邮政编码:100120)。

本规程主编单位:城市建设研究院

北京市煤气热力工程设计院有限公司

本规程参编单位:中国市政工程华北设计研究院

太原理工大学

哈尔滨工业大学

太原市热力公司

北京特泽热力工程设计有限责任公司

北京豪特耐管道设备有限公司

昊天节能装备股份有限公司

中国石化集团上海工程有限公司

天津市管道工程集团有限公司保温管厂

大连科华热力管道有限公司

唐山兴邦管道工程设备有限公司

大连开元热力仪表管道有限公司

上海科华热力管道有限公司

北京市鼎超供热管有限公司

江苏地龙管业有限公司

天津开发区泰达保温材料有限公司

双鸭山龙唐管道工程有限公司

河北华热工程设计有限公司

河北金润热力燃气工程设计咨询有限公司

天津建塑供热管道设备工程有限公司

大连新光管道制造有限公司

江苏宏鑫管道工程设计有限公司

河北华孚管道防腐保温有限责任公司

本规程主要起草人:冯继蓓 杨健 杨良仲 王淮 王飞 邹平华 张建伟 贾震 刘芃 刘世宇 牛小化 钱琦 贾丽华 郑中胜 方向军 周曰从 邱华伟 杨秋 丛树界 陈雷 陆君利 包卫军 瞿桂然 王忠生 张骐 王向东 于春清 于宁 宋章根 邵秋 王瑨

本规程主要审查人:闻作祥 郭华 姚约翰 路建初 刘广清 梁鹂 于黎明 王胜华 杨铁荣 郭幼农 张书忱

下载地址:

1 总 则

1.0.1 为规范城镇供热直埋热水管道工程的设计、施工、验收和运行管理,制定本规程。

1.0.2 本规程适用于新建、改建、扩建的设计温度小于或等于150℃、设计压力小于或等于2.5MPa、管道公称直径小于或等于1200mm城镇供热直埋热水管道的设计、施工、验收和运行管理。

1.0.3 在地震、湿陷性黄土、膨胀土等地区,供热直埋热水管道工程除应符合本规程外,还应符合现行国家标准《室外给水排水和燃气热力工程抗震设计规范》GB 50032、《湿陷性黄土地区建筑规范》GB 50025和《膨胀土地区建筑技术规范》GB 50112的相关规定。

1.0.4 城镇供热直埋热水管道工程的设计、施工、验收和运行管理除应符合本规程外,尚应符合国家现行有关标准的规定。

.

2 术语和符号

2.1 术 语

2.1.1 直埋热水管道 directly buried heating pipeline

工作管、保温层、外护管形成整体保温结构,直接埋设于土壤中的预制保温管道。

2.1.2 屈服温差 temperature difference of yielding

管道在伸缩完全受阻的工作状态下,工作管管材开始屈服时的温度与安装温度之差。

2.1.3 活动端 free end

管道上安装补偿器和弯管等能补偿热位移的部位。

2.1.4 固定点 fixed point

管道上采用强制固定措施不能发生位移的点。

2.1.5 锚固点 natural fixed point

管道温度升高或降低到某一定值时,直线管道上发生热位移和不发生热位移管段的自然分界点。

2.1.6 驻点 stagnation point

两端为活动端的直线管段,当管道温度变化且全线管道产生朝向两端或背向两端的热位移,管道上位移为零的点。

2.1.7 锚固段 fully restrained section

管道温度发生变化时,不产生热位移的管段。

2.1.8 过渡段 partly restrained section

管段一端为固定点或驻点或锚固点,另一端为活动端,当管道温度变化时,能产生热位移的管段。

2.1.9 单位长度摩擦力 friction of unit lengthwise pipeline

保温管与土壤沿管道轴线方向单位长度的摩擦力。

2.1.10 弯头变形段长度 length of expansion leg

管道温度变化时,弯头两臂产生侧向位移的管段长度。

2.2 符 号

A——工作管管壁的横截面积;

a——沟槽底宽度;

B——管道壁厚负偏差附加值;

C——土壤横向压缩反力系数;

c——安装工作宽度;

Dc——外护管外径;

Di——工作管内径;

Do——工作管外径;

Dw——保温层外径;

E——钢材的弹性模量;

Ea——主动土压力;

Ep——被动土压力;

e——供、回水管中心线距离;

F——单位长度摩擦力;

Ff——活动端对管道伸缩的阻力;

Fmax——单位长度最大摩擦力;

Fmin——单位长度最小摩擦力;

Fa、Fb——驻点两侧活动端对管道伸缩的阻力;

ƒ——地基承载力设计值;

ƒ1、ƒ2、ƒ3——固定墩底面、侧面及顶面与土壤的摩擦力;

ƒo——初始挠度;

G——包括介质在内的保温管单位长度自重;

Gg——固定墩自重;

G1——固定墩上部覆土重;

GW——单位长度管道上方的土层重量;

g——重力加速度;

H——管道中心线覆土深度;

Hl——管道当量覆土深度;

Hw——地下水位线深度;

b、d、h——固定墩宽、厚、高尺寸;

h1——固定墩顶面至地面的距离;

h2——固定墩底面至地面的距离;

Ip——直管工作管横截面的惯性矩;

Ib——弯头工作管横截面的惯性矩;

K——抗滑移系数;

Ks——被动土压力折减系数;

K′——弯头工作管柔性系数;

K0——土壤静压力系数;

Kov——抗倾覆系数;

k——与土壤特性和管道刚度有关的参数;

L——设计布置的过渡段长度;

L′——过渡段内计算截面距活动端的距离;

Lmax——直管段的过渡段最大长度;

Lmin——直管段的过渡段最小长度;

Lpr——预热管段长度;

Ls——一次性补偿器到固定点或驻点的距离;

ΔLs——一次性补偿器的计算预热伸长量;

le——弯头变形段长度;

lt.max——转角管段的过渡段最大长度;

lt.min——转角管段的过渡段最小长度;

lt——转角管段循环工作的过渡段长度;

lc1、lc2——转角管段的计算臂长;

ltd——竖向转角管段的变形段长度;

l、l1、l2——设计布置的管段长度;

la、lb——驻点两侧过渡段长度;

lcm——转角管段的平均计算臂长;

Δl——管段的热伸长量;

Δld——计算截面的热位移量;

Δla——假设过渡段的热伸长量;

Δl′——固定墩微量位移量;

Δlp——过渡段的塑性压缩变形量;

M——弯头的弯矩变化范围;

Na——锚固段的轴向力;

Nb——弯头两侧计算臂长相等时的轴向力;

Ns——竖向转角管段弯头的轴向力;

N1——弯头两侧计算臂长不等时,lc1侧的轴向力;

N2——弯头两侧计算臂长不等时,lc2侧的轴向力;

Np·max——管道的最大轴向力;

Nt·max——过渡段内计算截面的最大轴向力;

Nt·min——过渡段内计算截面的最小轴向力;

n——屈服极限增强系数;

P——土压力;

Pd——管道计算压力;

Q——作用在单位长度管道上的垂直分布荷载;

qs——供水管单位长度热损失;

qr——回水管单位长度热损失;

R——弯头的曲率半径;

Rh——附加热阻;

Rg——土壤热阻;

Rt——保温材料热阻;

R0——土壤表面换热热阻;

r——工作管平均半径;

rbm——弯头工作管横截面的平均半径;

rbo——弯头工作管横截面的外半径;

rbi——弯头工作管横截面的内半径;

SF——单位长度管道上方土体的剪切力;

s——两管道之间的净距;

T——固定墩、固定支架承受的推力;

T′——固定墩承受推力减小值;

Ts——预热管段对固定墩的推力;

ΔTy——工作管屈服温差;

t0——管道计算安装温度;

tg——管道中心线的自然地温;

t′g——计算点的土壤温度;

tws——供水管保温层外表面温度;

twr——回水管保温层外表面温度;

ts——计算供水温度;

tr——计算回水温度;

t1——管道工作循环最高温度;

t2——管道工作循环最低温度;

ti——预热开始前的管道温度;

W——管顶单位面积上总垂直荷载;

x——计算点与供水管中心线的水平距离;

X2——被动土压力作用点至固定墩底面的距离;

X1——主动土压力作用点至固定墩底面的距离;

ΔX——工作管径向最大变形量;

y——计算点的覆土深度;

Y——温度修正系数;

α——钢材的线膨胀系数;

βb——弯头平面弯曲环向应力加强系数;

χ——管道壁厚负偏差系数;

δ——工作管公称壁厚;

δb——弯头工作管的公称壁厚;

δm——工作管最小壁厚;

γs——安全系数;

φ——回填土的内摩擦角;

η——许用应力修正系数;

λ——弯头工作管的尺寸系数;

λg——土壤导热系数;

λt——保温材料在运行温度下的导热系数;

μ——摩擦系数;

ρ——土密度;

ρsw——地下水位线以下的土壤有效密度;

——转角管段的折角;

——转角管段的折角;υ——钢材的泊松系数;

[σ]——钢材的许用应力;

σb——钢材的抗拉强度最小值;

σj——内压、热胀应力的当量应力变化范围;

σs——钢材的屈服极限最小值;

σt——管道内压引起的环向应力;

σv——管道中心线处土壤应力;

σbt——弯头在弯矩作用下最大环向应力变化幅度;

σpt——弯头在内压作用下的最大环向应力;

σmax——固定墩底面对土壤的最大压应力。

.

3 保温管及管件

3.1 一般规定

3.1.1 保温管及管件应为工作管、保温层、外护管为一体的工厂预制的产品。

3.1.2 在设计温度下和使用年限内,保温管和管件的保温结构不得损坏,保温管的最小轴向剪切强度不应小于0.08MPa。

3.1.3 当工作管使用钢管、外护管使用高密度聚乙烯、保温材料使用硬质聚氨酯泡沫塑料时,保温管及管件应符合现行国家标准《高密度聚乙烯外护管硬质聚氨酯泡沫塑料预制直埋保温管及管件》GB/T 29047的相关规定;当工作管使用钢管、外护管使用玻璃钢、保温材料使用硬质聚氨酯泡沫塑料时,保温管应符合现行行业标准《玻璃纤维增强塑料外护层聚氨酯泡沫塑料预制直埋保温管》CJ/T 129的相关规定。

3.1.4 工作管弯头可采用锻造、热煨或冷弯制成,不得使用由直管段做成的斜接缝弯头。弯头的最小壁厚不得小于直管段壁厚。

3.1.5 工作管三通宜采用锻压、拔制制成。三通主管和支管任意点的壁厚不应小于对应焊接的直管壁厚。

3.1.6 工作管异径管应采用同心异径管,异径管圆锥角不应大于20°。异径管壁厚不应小于直管道的壁厚。

3.1.7 保温层厚度应符合设计规定,并应保证运行时外护管表面温度小于50℃。

3.1.8 外护管两端应切割平整,并应与外护管轴线垂直,角度误差不应大于2.5°。保温管件外护管的材质应与直管段外护管相同,厚度不应小于直管段外护管的厚度。

3.1.9 保温管道工程宜设置泄漏监测系统,泄漏监测系统应与管网同时设计、施工及验收。当管网设计发生变更时,应同时进行泄漏监测系统的设计变更。

3.2 保温计算

3.2.1 直埋保温管的保温厚度应符合下列规定:

1 保温层外表面温度应进行验算,且应小于50℃;

2 当直埋保温管周围设施或环境条件对温度有要求时,应对温度场进行验算。

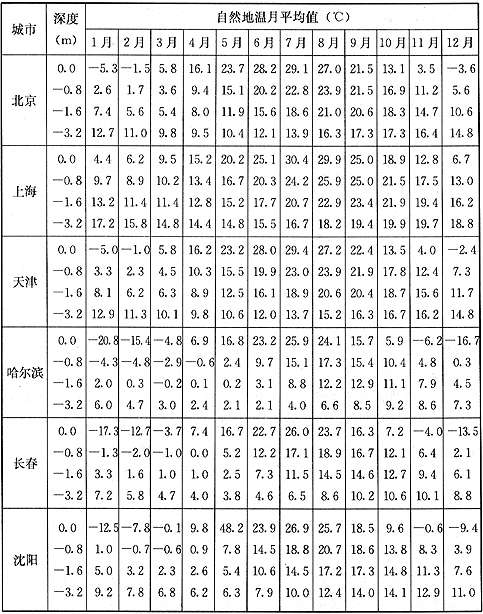

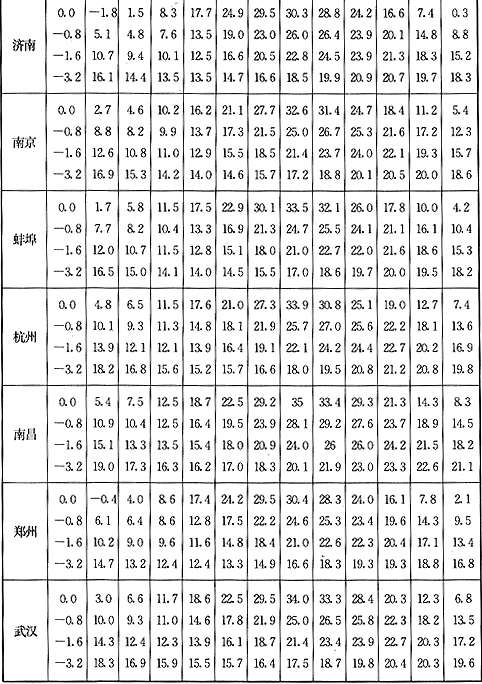

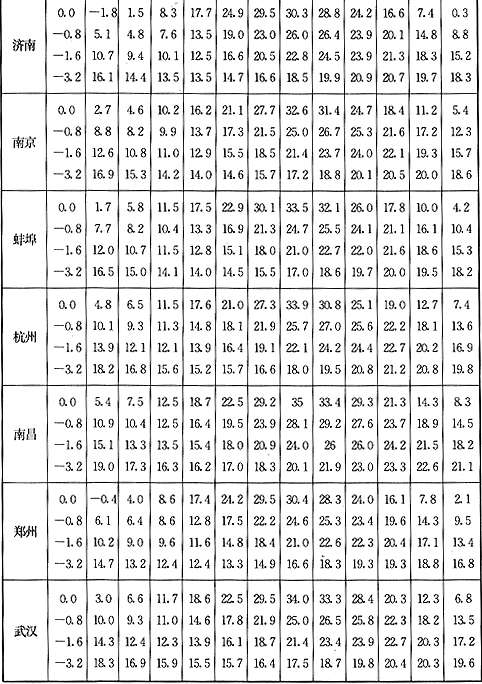

3.2.2 计算保温层厚度时选用的自然地温数据,可按本规程附录A选取。

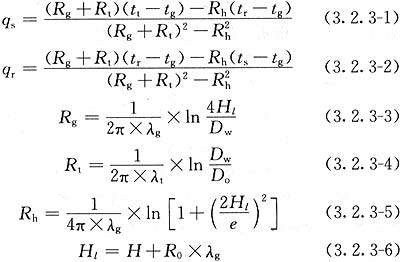

3.2.3 管道的热损失应按下列公式计算:

qr——回水管单位长度热损失(W/m);

ts——计算供水温度(℃);

tr——计算回水温度(℃);

tg——管道中心线的自然地温(℃);

Rg——土壤热阻[(m·K)/W];

Rt——保温材料热阻[(m·K)/W]

Rh——附加热阻[(m·K)/W];

R0——土壤表面换热热阻,可取0.0685[(㎡·K)/W];

λg——土壤导热系数[W/(m·K)],应取实测数据。估算时湿土可取1.5~2W/(m·K),干沙可取1W/(m·K);

λt——保温材料在运行温度下的导热系数[W/(m·K)];

H——管道中心线覆土深度(m);

Hl——管道当量覆土深度(m);

Dw——保温层外径(m);

Do——工作管外径(m);

e——供、回水管中心线距离(m)。

3.2.4 保温层外表面温度应按下式计算:

tws=ts-qs×Rt (3.2.4-1)

twr=tr-qr×Rt (3.2.4-2)

twr——回水管保温层外表面温度(℃);

qs——供水管单位长度热损失(W/m);

qr——回水管单位长度热损失(W/m);

ts——计算供水温度(℃);

tr——计算回水温度(℃);

Rt——保温材料热阻[(m·K)/W]。

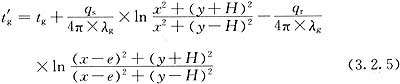

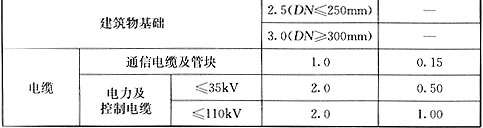

3.2.5 保温管周围土壤温度可按下式计算:

tg——管道中心线的自然地温(℃);

qs——供水管单位长度热损失(W/m);

qr——回水管单位长度热损失(W/m);

λg——土壤导热系数[W/(m·K)];

x——计算点与供水管中心线的水平距离;

y——计算点的覆土深度;

H——管道中心线覆土深度(m);

e——供、回水管中心线距离(m)。

.

4 管道布置与敷设

4.1 管道布置

4.1.1 管道的布置应符合现行行业标准《城镇供热管网设计规范》CJJ 34的相关规定。

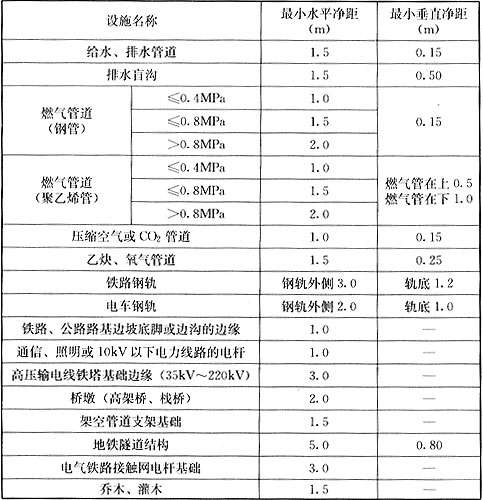

4.1.2 直埋热水管道与设施的净距应符合表4.1.2的规定:

表4.1.2 直埋热水管道与设施的净距

注:直埋热水管道与电缆平行敷设时,电缆处的土壤温度与月平均土壤自然温度比较,全年任何时候,对于10kV的电缆不高出10℃;对于35kV~110kV的电缆不高出5℃时,可减少表中所列净距。

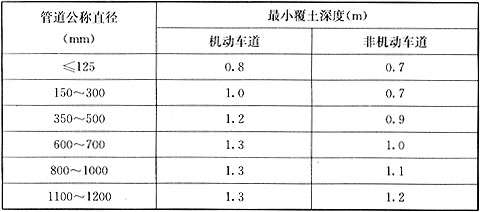

4.1.3 直埋热水管道的最小覆土深度应符合表4.1.3的规定,同时应进行稳定验算。

表4.1.3 直埋热水管道的最小覆土深度

4.1.4 管道穿越水面的布置应符合现行行业标准《城镇供热管网设计规范》CJJ 34的相关规定。

4.2 管道敷设

4.2.1 管道的敷设坡度不宜小于2‰,进入建筑物的管道宜坡向干管。管道的高处宜设放气阀,低处宜设放水阀。直接埋地的放气管、放水管与管道有相对位移处应采取保护措施。

4.2.2 管道应利用转角自然补偿。

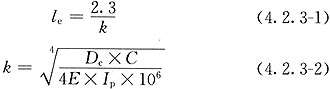

4.2.3 转角管段的臂长应大于或等于弯头变形段长度。弯头变形段长度应按下列公式计算:

k——与土壤特性和管道刚度有关的参数(1/m);

Dc——外护管外径(m);

C——土壤横向压缩反力系数(N/m³);

E——钢材的弹性模量(MPa);

Ip——直管工作管横截面的惯性矩(m4)。

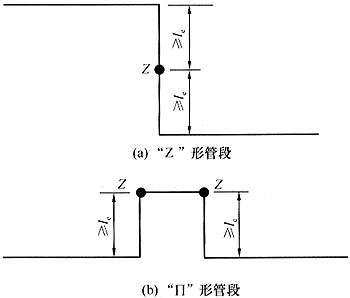

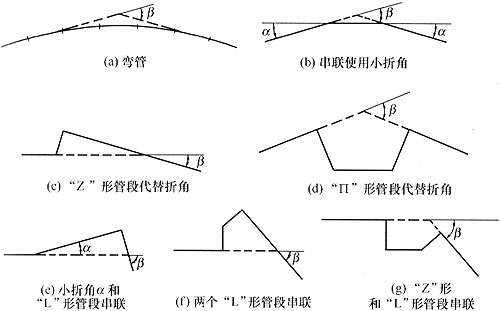

4.2.4 “Z”形、“П”形补偿管段可分割成两个转角管段,每个转角管段的臂长均应大于或等于管道的弯头变形段长度(图4.2.4)。

图4.2.4 转角管段布置示意图

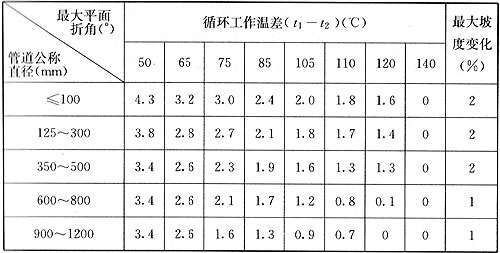

4.2.5 管道小角度折角不大于表4.2.5的规定时,可视为直管段。

表4.2.5 可视为直管段的最大折角

4.2.6 管道的折角β大于本规程表4.2.5的规定时,可采取下列处理措施:

1 采用弯管(图4.2.6-a);

图4.2.6 管道的转角处理示意图 2 将大折角β分解为几个小折角α(图4.2.6-b);

3 串联2个弯头,将大折角β转化为“Z”形管段(图4.2.6-c);

4 串联4个弯头,将大折角β转化为“П”形管段(图4.2.6-d);

5 一个小折角α串联一个弯头,取代大折角β(图4.2.6-e);

6 串联3个弯头,将大折角β分解为2个“L”形管段(图4.2.6-f);

7 串联4个弯头,将大折角β分解为“Z”形和“L”形管段(图4.2.6-g)。

4.2.7 直埋管道分支点干管的轴向热位移量不宜大于50mm。

4.2.8 公称直径小于或等于500mm的支管可从干管直接引出,在支管上应设固定墩或轴向补偿器或弯管补偿器,并应符合下列规定:

1 分支点至支管上固定墩的距离不宜大于9m;

2 分支点至支管上轴向补偿器或弯管的距离不宜大于20m;

3 分支点至支管上固定墩或弯管补偿器的距离不应小于支管的弯头变形段长度;

4 分支点至支管上轴向补偿器的距离不应小于12m。

4.2.9 轴向补偿器和管道轴线应一致,轴向补偿器与分支点、转角、变坡点的距离不应小于管道弯头变形段长度的1.5倍,且不应小于12m。

4.3 管道附件与设施

4.3.1 管道附件与设施的布置和敷设应符合现行行业标准《城镇供热管网设计规范》CJJ 34的相关规定。

4.3.2 阀门应采用能承受管道轴向荷载的钢制焊接阀门。

4.3.3 补偿器、异径管等管道附件应采用焊接连接,补偿器宜设在检查室内。

4.3.4 当管道由直埋敷设转至其他敷设方式,或进入检查室时,直埋保温管保温层的端头应封闭。

4.3.5 异径管或壁厚变化处,应设补偿器或固定墩,固定墩应设在大管径或壁厚较大一侧。

4.3.6 三通、弯头等应力比较集中的部位应进行验算,不能满足要求时,可采取设置固定墩或补偿器等保护措施。

4.3.7 当需要减小管道对固定墩的推力时,可采取设置补偿器或对管道进行预热处理等措施。

4.3.8 固定墩处应采取防腐绝缘措施,钢管、钢架不应裸露。

.

5 管道应力验算

5.1 一般规定

5.1.1 管道的应力验算应采用应力分类法,并应符合下列规定:

1 一次应力的当量应力不应大于钢材的许用应力;

2 一次应力和二次应力的当量应力变化范围不应大于3倍钢材的许用应力;

3 局部应力集中部位的一次应力、二次应力和峰值应力的当量应力变化幅度不应大于3倍钢材的许用应力。

5.1.2 进行管道应力计算时,计算参数应按下列规定取值:

1 计算压力应取管道设计压力;

2 工作循环最高温度应取供热管网设计供水温度;

3 工作循环最低温度,对于全年运行的管道应取30℃,对于只在采暖期运行的管道应取10℃;

4 计算安装温度应取安装时的最低温度;

5 计算应力变化范围时,计算温差应采用工作循环最高温度与工作循环最低温度之差;

6 计算轴向力时,计算温差应采用工作循环最高温度与计算安装温度之差。

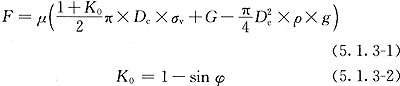

5.1.3 保温管与土壤之间的单位长度摩擦力应按下式计算:

μ——摩擦系数;

Dc——外护管外径(m);

σv——管道中心线处土壤应力(Pa);

G——包括介质在内的保温管单位长度自重(N/m);

ρ——土密度(kg/m³),可取1800kg/m³;

g——重力加速度(m/s2);

K0——土壤静压力系数;

φ——回填土内摩擦角(°),砂土可取30°。

5.1.4 土壤应力应按下列公式计算:

1 当管道中心线位于地下水位以上时的土壤应力:

σv=ρ×g×H (5.1.4-1)

式中:σv——管道中心线处土壤应力(Pa);ρ——土密度(kg/m³),可取1800kg/m³;

g——重力加速度(m/s2);

H——管道中心线覆土深度(m);

2 当管道中心线位于地下水位以下时的土壤应力:

σv=ρ×g×Hw+ρsw×g(H-Hw) (5.1.4-2)

式中:ρsw——地下水位线以下的土壤有效密度(kg/m³),可取1000kg/m³;Hw——地下水位线深度(m)。

5.1.5 保温管与土壤间的摩擦系数应根据回填条件确定,可按表5.1.5采用。

表5.1.5 保温管外壳与土壤间的摩擦系数

回填料 | 摩擦系数 | |

最大摩擦系数μmax | 最小摩擦系数μmin | |

中砂 | 0.40 | 0.20 |

粉质黏土或砂质粉土 | 0.40 | 0.15 |

5.1.6 管道径向位移时,土壤横向压缩反力系数宜根据当地土壤情况实测数据确定,当无实测数据时,可按下列规定确定:

1 管道水平位移时,可按1×106N/m³~10×106N/m³取值;

2 管道水平位移,对于粉质黏土、砂质粉土,回填密实度为90%~95%时,可按3×106N/m³~4×106N/m³取值;

3 管道竖向向下位移时,可按5×106N/m³~100×106N/m³取值。

5.1.7 钢材的许用应力应根据钢材有关特性,取下列两式中的较小值:

式中:[σ]——钢材的许用应力(MPa);

σb——钢材的抗拉强度最小值(MPa);

σs——钢材的屈服极限最小值(MPa)。

5.2 管壁厚度计算

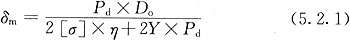

5.2.1 工作管的最小壁厚应按下式计算:

Pd——管道计算压力(MPa);

Do——工作管外径(m);

[σ]——钢材的许用应力(MPa);

η——许用应力修正系数,无缝钢管取1.0,螺旋焊缝钢管可取0.9;

Y——温度修正系数,可取0.4。

5.2.2 工作管的公称壁厚应按下式确定:

δ≥δm+B (5.2.2)

式中:δ——工作管公称壁厚(m);δm——工作管最小壁厚(m);

B——管道壁厚负偏差附加值(m)。

5.2.3 管道壁厚负偏差附加值,应根据管道产品技术条件的规定选用,或按下列方法确定:

1 钢管壁厚负偏差附加值可按下式计算:

B=χ×δm (5.2.3)

式中:B——管道壁厚负偏差附加值(m);δm——工作管最小壁厚(m);

χ——管道壁厚负偏差系数,可按表5.2.3选取。

表5.2.3 管道壁厚负偏差系数

管道壁厚偏差(%) | 0 | -5 | -8 | -9 | -10 | -11 | -12.5 | -15 |

管道壁厚负偏差系数 | 0.050 | 0.053 | 0.087 | 0.099 | 0.111 | 0.124 | 0.143 | 0.176 |

2 当焊接钢管产品技术条件中未提供壁厚允许负偏差值时,壁厚负偏差附加值可采用钢板厚度的负偏差值,但壁厚负偏差附加值不得小于0.5mm。

5.3 直管段应力验算

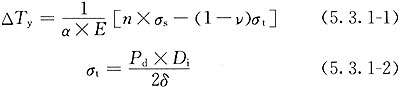

式中:ΔTy——工作管屈服温差(℃); α——钢材的线膨胀系数[m/(m·℃)];

E——钢材的弹性模量(MPa);

n——屈服极限增强系数,取1.3;

σs——钢材的屈服极限最小值(MPa);

υ——钢材的泊松系数,取0.3;

σt——管道内压引起的环向应力(MPa);

Pd——管道计算压力(MPa);

Di——工作管内径(m);

δ——工作管公称壁厚(m)。

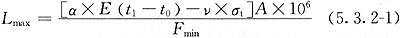

5.3.2 直管段的过渡段长度应按下列公式计算:

1 直管段过渡段最大长度:

2 直管段过渡段最小长度:

式中:Lmax——直管段的过渡段最大长度(m);

Lmin——直管段的过渡段最小长度(m);

Fmax——单位长度最大摩擦力(N/m);

Fmin——单位长度最小摩擦力(N/m);

α——钢材的线膨胀系数[m/(m·℃)];

E——钢材的弹性模量(MPa);

t1——管道工作循环最高温度(℃);

t0——管道计算安装温度(℃);

υ——钢材的泊松系数,取0.3;

σt——管道内压引起的环向应力(MPa);

A——工作管管壁的横截面积(㎡);

ΔTy——工作管屈服温差(℃)。

5.3.3 在管道工作循环最高温度下,过渡段内工作管任一截面上的最大轴向力和最小轴向力应按下列公式计算:

1 最大轴向力:

Nt·max=Fmax×L′+Ff (5.3.3-1)

当L′≥Lmin时,取L′=Lmin。2 最小轴向力:

Nt·min=Fmin×L′+Ff (5.3.3-2)

式中:Nt·max——过渡段内计算截面的最大轴向力(N);Nt·min——过渡段内计算截面的最小轴向力(N);

Fmax——单位长度最大摩擦力(N/m);

Fmin——单位长度最小摩擦力(N/m);

L′——过渡段内计算截面距活动端的距离(m);

Ff——活动端对管道伸缩的阻力(N);

Lmin——直管段的过渡段最小长度(m)。

5.3.4 在管道工作循环最高温度下,锚固段内的轴向力应按下式计算:

Na=[α×E(t1-t0)-υσt]A×106 (5.3.4)

当t1-t0>ΔTy时,取t1-t0=ΔTy。式中:Na——锚固段的轴向力(N);

α——钢材的线膨胀系数[m/(m·℃)];

E——钢材的弹性模量(MPa);

t1——管道工作最高循环温度(℃);

t0——管道计算安装温度(℃);

υ——钢材的泊松系数,取0.3;

σt——管道内压引起的环向应力(MPa);

A——工作管管壁的横截面积(㎡)。

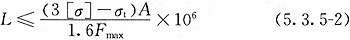

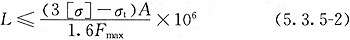

5.3.5 对工作管直管段的当量应力变化范围应进行验算,并应符合下列规定:

1 当量应力变化范围应按下式计算:

σj=(1-υ)σt+α×E(t1-t2)≤3[σ] (5.3.5-1)

式中:σj——内压、热胀应力的当量应力变化范围(MPa);υ——钢材的泊松系数,取0.3;

σt——管道内压引起的环向应力(MPa);

α——钢材的线膨胀系数[m/(m·℃)];

E——钢材的弹性模量(MPa);

t1——管道工作循环最高温度(℃);

t2——管道工作循环最低温度(℃);

[σ]——钢材的许用应力(MPa)。

2 当不能满足公式(5.3.5-1)时,管系设计时不应布置锚固段,且过渡段长度应按下式计算:

[σ]——钢材的许用应力(MPa);

σt——管道内压引起的环向应力(MPa);

A——工作管管壁的横截面积(㎡);

Fmax——单位长度最大摩擦力(N)。

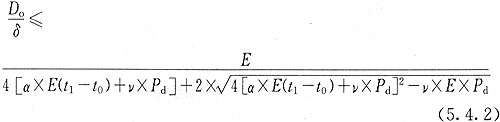

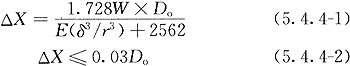

5.4 直管段局部稳定性验算

5.4.1 对由于土壤摩擦力约束热胀变形或局部沉降造成的高内力的直管段,不得出现局部屈曲、弯曲屈曲和皱折。

5.4.2 公称直径大于500mm的管道应进行局部稳定性验算,并应符合下式计算规定:

δ——工作管公称壁厚(m);

α——钢材的线膨胀系数[m/(m·℃)];

E——钢材的弹性模量(MPa);

t1——管道工作循环最高温度(℃);

t0——管道计算安装温度(℃);

υ——钢材的泊松系数,取0.3;

Pd——管道计算压力(MPa)。

5.4.3 对于承受较大静土压和机动车动土压的管道不得出现径向失稳。

5.4.4 公称直径大于500mm的管道应按下列公式进行径向稳定性验算:

W——管顶单位面积上总垂直荷载(kPa),包括管顶垂直土荷载和地面车辆传递到钢管上的荷载,直埋管道管顶单位面积上总垂直荷载应符合表5.4.4的规定;

Do——工作管外径(m);

E——钢材的弹性模量(kPa);

δ——工作管公称壁厚(m);

r——工作管平均半径(m)。

表5.4.4 直埋管道管顶单位面积上总垂直荷载

管顶覆土深度(m) | 管顶单位面积上总垂直荷载(kPa) |

1.3 | 62 |

1.4 | 60 |

1.5 | 58 |

1.6 | 56 |

5.5 管件应力验算

5.5.1 弯头的升温弯矩及轴向力可采用有限元法计算或按本规程附录C的规定计算。

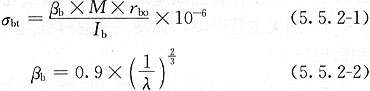

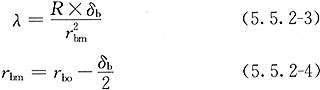

5.5.2 弯头工作管在弯矩作用下的最大环向应力变化幅度应按下列公式计算:

式中:σbt——弯头在弯矩作用下最大环向应力变化幅度(MPa);

βb——弯头平面弯曲环向应力加强系数;

M——弯头的弯矩变化范围(N·m);

rbo——弯头工作管横截面的外半径(m);

rbm——弯头工作管横截面的平均半径(m);

Ib——弯头工作管横截面的惯性矩(m4);

λ——弯头工作管的尺寸系数;

R——弯头的曲率半径(m);

δb——弯头工作管的公称壁厚(m)。

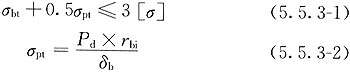

5.5.3 弯头工作管的强度验算应符合下列表达式:

式中:σbt——弯头在弯矩作用下最大环向应力变化幅度(MPa);

σpt——弯头在内压作用下的最大环向应力(MPa);

[σ]——钢材的许用应力(MPa);

Pd——管道计算压力(MPa);

rbi——弯头工作管横截面的内半径(m);

δb——弯头工作管的公称壁厚(m)。

5.5.4 三通等管件工作管应根据内压和主管轴向荷载联合作用进行强度验算,应采用应力测定或有限元法进行疲劳分析,当不能满足应力验算条件时应进行加固。

5.5.5 三通工作管加固应采取下列一项或几项措施:

1 加大主管壁厚,提高三通总体强度(包括采用不等壁厚的锻钢三通);

2 在开孔区采取加固措施(包括增加支管壁厚),抑制三通开孔区的变形;

3 在开孔区周围加设传递轴向荷载的结构。

5.6 管道竖向稳定性验算

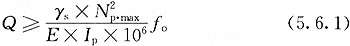

5.6.1 直管段上的垂直荷载应符合下式:

γs——安全系数,取1.1;

Np·max——管道的最大轴向力(N),按本规程(5.3.3-1)式或(5.3.4)式计算;

ƒo——初始挠度(m);

E——钢材的弹性模量(MPa);

Ip——直管工作管横截面的惯性矩(m4)。

5.6.2 初始挠度应按下式计算:

式中:ƒo——初始挠度(m);

E——钢材的弹性模量(MPa);

Ip——直管工作管横截面的惯性矩(m4);

Np·max——管道的最大轴向力(N),按本规程(5.3.3-1)式或(5.3.4)式计算。

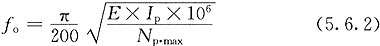

5.6.3 垂直荷载应按下列公式计算:

GW——单位长度管道上方的土层重量(N/m);

G——包括介质在内的保温管单位长度自重(N/m);

SF——单位长度管道上方土体的剪切力(N/m);

H——管道中心线覆土深度(m);

Dc——外护管外径(m);

ρ——土密度(kg/m³),可取1800kg/m³;

g——重力加速度(m/s2);

K0——土壤静压力系数;

φ——回填土内摩擦角(°),砂土可取30°。

5.6.4 当竖向稳定性不满足要求时,应采取下列措施:

1 增加管道覆土深度或管道上方荷载;

2 降低管道轴向力。

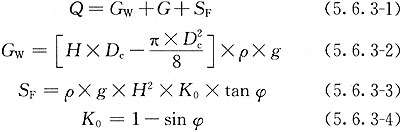

5.7 热伸长计算

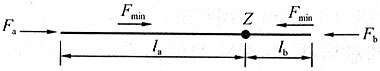

5.7.1 两过渡段间驻点位置Z(图5.7.1)应按下式计算:

Fa、Fb——分别为驻点两侧活动端对管道伸缩的阻力(N),当Fa或Fb的数值与过渡段长度有关,采用迭代计算时,Fa或Fb的误差不应大于10%;

Fmin——管道单位长度最小摩擦力(N/m)。

图5.7.1 计算驻点位置简图

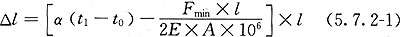

5.7.2 管段伸长量应根据该管段所处的应力状态按下列公式计算:

1 当t1-t0≤ΔTy或l≤Lmin,整个过渡段处于弹性状态工作时:

2 当t1-t0>ΔTy,且l>Lmin,管段中部分进入塑性状态工作时:

式中:Δl——管段的热伸长量(m);

Δlp——过渡段的塑性压缩变形量(m);

α——钢材的线膨胀系数[m/(m·℃)];

t0——管道计算安装温度(℃);

t1——管道工作循环最高温度(℃);

Fmin——管道单位长度最小摩擦力(N/m);

E——钢材的弹性模量(MPa);

A——工作管管壁的横截面积(㎡);

ΔTy——工作管屈服温差(℃);

Lmin——直管段的过渡段最小长度(m);

Lmax——直管段的过渡段最大长度(m);

l——设计布置的管段长度(m),当l≥Lmax时,取l=Lmax。

5.7.3 过渡段内任一计算点的热位移应按下列公式计算:

Δld=Δl-Δla (5.7.3)

式中:Δld——计算截面的热位移量(m);

Δl——管段的热伸长量(m),按式(5.7.2)计算;

Δla——假设过渡段的热伸长量(m),按式(5.7.2)计算,式中l取计算点到活动端的距离。

5.7.4 采用套筒、波纹管、球形等补偿器对过渡段的热伸长或分支三通热位移进行补偿时,选用补偿器的补偿能力应符合下列规定:

1 当过渡段的一端为固定点或锚固点时,补偿器补偿能力不应小于计算热伸长量(或热位移量)的1.1倍;

2 当过渡段的一端为驻点时,补偿器补偿能力不应小于计算热伸长量(或热位移量)的1.2倍,但不应大于按过渡段最大长度计算出的热伸长量的1.1倍。

.

6 固定墩设计

6.1 管道对固定墩和固定支架的作用

6.1.1 管道对固定墩、固定支架的作用力应包括下列三个力:

1 管道热胀冷缩受到土壤约束产生的作用力;

2 内压产生的不平衡力;

3 活动端位移产生的作用力。

6.1.2 管道作用于固定墩、固定支架两侧作用力的合成应遵循下列原则:

1 合成力应是其两侧管道单侧作用力的矢量和;

2 根据两侧管段摩擦力下降造成的轴向力变化的差异,应按最不利情况进行合成;

3 两侧管段由热胀受约束引起的作用力和活动端作用力的合力相互抵消时,荷载较小方向力应乘以0.8的抵消系数;

4 当两侧管段均为锚固段时,抵消系数应取0.9;

5 两侧内压不平衡力的抵消系数应取1.0。

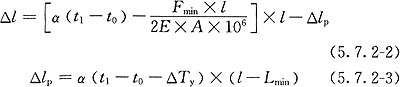

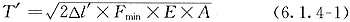

6.1.3 固定墩、固定支架承受的推力可按本规程附录D所列公式计算或采用计算不同摩擦力工况下两侧推力(考虑抵消系数)最大差值的方法确定。

6.1.4 当允许固定墩微量位移时,固定墩承受的推力减小值应按下列公式确定:

1 一端为锚固段,另一端为过渡段:

Δl′——固定墩微量位移量(m),可取5mm~20mm;

Fmin——单位长度最小摩擦力(N/m);

E——钢材的弹性模量(MPa);

A——工作管管壁的横截面积(㎡)。

2 当两端均为过渡段:

6.2 固定墩结构

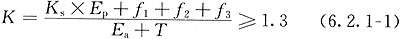

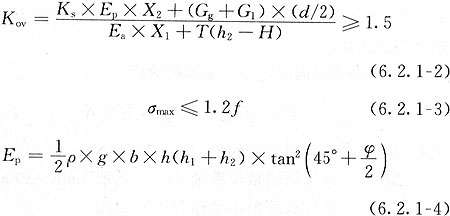

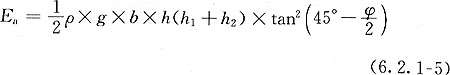

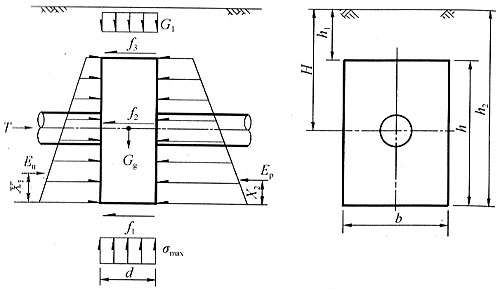

6.2.1 固定墩应进行抗滑移和抗倾覆的稳定性验算(图6.2.1)。

1 抗滑移验算可按下式计算:

Ks——被动土压力折减系数,无位移取0.8~0.9;小位移取0.4~0.7;

Ep——被动土压力(N);

Ea——主动土压力(N);

ƒ1、ƒ2、ƒ3——固定墩底面、侧面及顶面与土壤的摩擦力(N);

T——固定墩承受的推力(N)。

2 抗倾覆验算可按下式计算:

X2——被动土压力Ep作用点至固定墩底面的距离(m);

X1——主动土压力Ea作用点至固定墩底面的距离(m);

Gg——固定墩自重(N);

G1——固定墩上部覆土重(N);

σmax——固定墩底面对土壤的最大压应力(Pa);

ƒ——地基承载力设计值(Pa);

b、d、h——固定墩宽、厚、高尺寸(m);

h1——固定墩顶面至地面的距离(m);

h2——固定墩底面至地面的距离(m);

H——管道中心线覆土深度(m);

ρ——土密度(kg/m³),可取1800;

g——重力加速度(m/s2);

φ——回填土内摩擦角(°),砂土取30°。

图6.2.1 固定墩受力示意图

6.2.2 回填土与固定墩的摩擦系数应按表6.2.2选取。

表6.2.2 回填土与固定墩的摩擦系数

6.2.3 固定墩的强度及配筋计算应根据受力特点按现行国家标准《混凝土结构设计规范》GB 50010的相关规定执行。

6.2.4 固定墩应采用钢筋混凝土材料结构,并应符合下列规定:

1 混凝土强度等级不应低于C30;

2 钢筋应采用HPB300、HRB335,直径不应小于10mm;

3 钢筋应采用双层布置,保护层不应小于40mm,钢筋间距不应大于250mm;

4 当地下水对钢筋混凝土有腐蚀作用时,应按现行国家标准《工业建筑防腐蚀设计规范》GB 50046的规定对固定墩进行防腐处理。

6.2.5 供热管道穿过固定墩处,除管道固定节两边应设置抗挤压加强筋外,对于局部混凝土高热区应采取隔热或耐热措施。

.

7 管道施工与验收

7.1 施 工

7.1.1 管道工程的施工单位应具有相应的施工资质。

7.1.2 施工现场管理应有施工安全、技术、质量标准,健全的安全、技术、质量管理体系和制度。

7.1.3 施工中应执行设计文件的规定,需要变更设计时应按有关规定执行,未经审批的设计变更严禁施工。

7.1.4 施工前应按设计要求对管线进行平面位置和高程测量,并应符合现行行业标准《城市测量规范》CJJ/T 8和《城镇供热管网工程施工及验收规范》CJJ 28的相关规定。

7.1.5 施工前,施工单位应会同建设、监理等单位,核对管道路由、相关地下管道以及构筑物的资料,必要时应局部开挖核实。

7.1.6 管道穿越其他市政设施时,应对其采取保护措施,并应征得产权单位的同意。

7.1.7 在地下水位较高的地区或雨季施工时,应采取降低水位或排水措施,并应及时清除沟内积水。

7.1.8 在沿车行道、人行道施工时,应在管沟沿线设置安全护栏,并应设置明显的警示标志。施工现场夜间应设置安全照明、警示灯和具有反光功能的警示标志。

7.1.9 直埋保温管和管件应采用工厂预制的产品。直埋保温管和管路附件应符合现行的国家有关产品标准,并应具有生产厂质量检验部门的产品合格文件。

7.1.10 管道及管路附件在入库和进入施工现场安装前应进行检查,其材质、规格、型号应符合设计文件和合同的规定,并应进行外观检查。当对外观质量有异议或设计文件有要求时,应进行质量检验,不合格者不得使用。

7.1.11 土方开挖及回填应按现行行业标准《城镇供热管网工程施工及验收规范》CJJ 28的相关规定执行,并应符合下列规定:

1 土方开挖中发现地下管线或构筑物时,应与有关单位协商,并应采取保护措施;

2 管沟沟底宽度和工作坑尺寸应根据现场实际情况确定,设计未规定时,可按下列规定执行:

1)槽底宽度可按下式确定:

a=2Dc+s+2c (7.1.11)

式中:a——沟槽底宽度(m);Dc——外护管外径(m);

s——两管道之间的净距(m),取0.25~0.4;

c——安装工作宽度(m),取0.1~0.2。

2)管道接头处工作坑的沟槽壁或侧面支承与直埋管道的净距不宜小于0.6m,工作坑的沟槽底面与直埋管道的净距不应小于0.5m。

3 沟槽边坡和支承应符合现行国家标准《土方与爆破工程施工及验收规范》GB 50201的相关规定;

4 沟槽一侧或两侧临时堆土位置和高度不得影响边坡的稳定性和管道安装。

7.1.12 在有限空间内作业应制定实施方案,作业前应进行气体检测,合格后方可进行现场作业。作业时地面上应有监护人员,并应保持联络畅通。

7.1.13 管道及管路附件安装应按现行行业标准《城镇供热管网工程施工及验收规范》CJJ 28的相关规定执行,并应符合下列规定:

1 同一施工段的等径直管段宜采用相同厂家、相同规格和性能的预制保温管、管件及保温接头。当无法满足时,应征得设计单位的同意;

2 当直埋保温管采用预热安装时,应以一个预热伸长段作为一个施工分段,并应符合本规程附录E的规定;

3 安装至回填前,管沟内不应有积水。当日工程完工时,应对未安装完成的管端采取临时封堵措施,并应对裸露的保温层进行封端防水处理;

4 管道安装坡度应与设计要求一致。在管道安装过程中出现折角或管道折角大于设计值时,应与设计单位确认后再进行安装;

5 焊缝内部质量检验应采用射线探伤,当不能采用射线探伤时,应经质检部门同意后,方可采用超声波探伤。焊缝内部质量检验数量应符合下列规定:

1)管道公称直径大于或等于400mm、设计温度大于或等于100℃、压力大于1.0MPa,焊缝应进行100%焊缝内部质量检验;

2)对穿越铁路、公路、河流、桥梁、有轨电车及非开挖敷设的直埋管道,焊缝应进行100%焊缝内部质量检验;

3)对于抽查的焊缝,抽查数量不应少于焊缝总数的25%,且每个焊工不应少于1个焊缝。抽查时,应侧重抽查固定焊口。

6 带泄漏监测系统的保温管的安装还应符合下列规定:

1)信号线的位置应在管道的上方,相同颜色的信号线应对齐;

2)工作钢管焊接前应测试信号线的通断状况和电阻值,合格后方可对口焊接。

7 接头保温应符合下列规定:

1)接头保温应在工作钢管安装完毕及焊缝检测合格、强度试验合格后进行;

2)管道接头使用聚氨酯发泡时,环境温度宜为25℃,且不应低于10℃;管道温度不应超过50℃。

3)接头保温的结构、保温材料的材质及厚度应与预制保温管相同;

4)保温管的保温层被水浸泡后,应清除被浸湿的保温材料方可进行接头保温;

5)接头外护层与其两侧的保温管外护管的搭接长度不应小于100mm。接口时,外护层和工作钢管表面应洁净干燥。如因雨水、受潮或结露而使外护层或工作钢管潮湿时,应进行加热烘干处理。

8 接头外护层安装完成后,应进行100%的气密性检验。

9 施工过程中应对保温管的保温层采取防潮措施,保温层不得进水或受潮。

7.1.14 固定墩、固定支架施工应符合下列规定:

1 固定墩预制件的几何尺寸、焊接质量及隔热层、防腐层应满足设计要求。在固定墩浇注混凝土前应检查与混凝土接触部位的防腐层是否完好,如有损坏应进行修补。

2 固定墩、固定支架的混凝土强度应达到设计强度并回填后,方可进行管道整体压力试验和试运行。

7.2 管道试验和清洗

7.2.1 管道试验和清洗应符合现行行业标准《城镇供热管网工程施工及验收规范》CJJ 28的相关规定。

7.2.2 管道应进行压力试验、清洗。强度试验应在焊接完成、接头保温和安装设备前进行,严密性试验应在管道回填后进行。

7.2.3 压力试验和清洗应具备经建设单位、设计单位和监理单位批准的压力试验和清洗方案规定的条件。

7.2.4 压力试验和清洗前应划定安全区、设置安全标志。在整个试验和清洗过程中应有专人值守,无关人员不得进入试验区。

7.2.5 管道压力试验应符合下列规定:

1 管道压力试验的介质应采用干净水;

2 压力试验时环境温度不宜低于5℃,否则应采取防冻措施;

3 试验压力应符合设计规定。当设计未规定时,强度试验压力应为设计压力的1.5倍,严密性试验压力应为设计压力的1.25倍,且均不得低于0.6MPa;

4 当试验过程中发现渗漏时,严禁带压处理。消除缺陷后,应重新进行压力试验;

5 试验结束后,应及时排尽管道内的积水。

7.2.6 管道清洗应符合下列规定:

1 管道清洗宜采用清洁水;

2 不与管道同时清洗的设备、容器及仪表应与清洗管道隔离或拆除;

3 清洗进水管的截面积不应小于被清洗管截面积的50%,清洗排水管截面积不应小于进水管截面积,排放水应引入可靠的排水井或排水沟内;

4 管道清洗宜按主干线-支干线-支线顺序进行,排水时,不得形成负压;

5 管道清洗前应将管道充满水并浸泡,冲洗的水流方向应与设计介质流向一致;

6 管道清洗应连续进行,并应逐渐加大管内流量,管内平均流速不应低于1m/s;

7 管道清洗过程中应观察排出水的清洁度,当目测排水口的水色和透明度与入口水一致时,清洗合格。

7.2.7 管道试验和清洗完成后,应在分项工程、分部工程验收合格的基础上进行单位工程验收,并应符合现行行业标准《城镇供热管网工程施工及验收规范》CJJ 28的相关规定。

7.3 试 运 行

7.3.1 试运行应在单位工程验收合格,管道试验和清洗合格后,同时在热源具备供热条件情况下进行。

7.3.2 试运行前应编制试运行方案,对试运行各个阶段的任务、方法、步骤、指挥等各方面的协调配合及应急措施均应作详细的安排。在环境温度低于5℃时,应制定可靠的防冻措施。试运行方案应由建设单位、设计单位和监理单位审查同意并进行交底。

7.3.3 试运行应有完善、可靠的通信系统及其他安全保障措施。

7.3.4 试运行的实施应符合现行行业标准《城镇供热管网工程施工及验收规范》CJJ 28的相关规定。

7.3.5 当试运行期间发现不影响运行安全和试运行效果的问题时,可待试运行结束后进行处理,否则应停止试运行,并应在降温、降压后进行处理。

7.4 竣工验收

7.4.1 竣工验收应在单位工程验收和试运行合格后进行。

7.4.2 竣工验收应按《城镇供热管网工程施工及验收规范》CJJ 28的相关规定执行,验收还应包括下列内容:

1 管道轴线偏差;

2 管道地基处理、胸腔回填料、回填土高度和回填密实度;

3 回填前预制保温管外壳完好性;

4 预制保温管接口及报警线;

5 预制保温管与固定墩连接处防水防腐及检查室穿越口处理;

6 预拉预热伸长量、一次性补偿器预调整值及焊接线吻合程度;

7 防止管道失稳措施。

8 运行与维护

8.0.1 运行、维护应制定相应的管理制度、岗位责任制、安全操作规程、设施和设备维护保养手册及事故应急预案。

8.0.2 运行管理、操作和维护人员应掌握供热系统的运行、维护要求及技术指标,并应定期培训,考核合格后持证上岗。

8.0.3 在检查室等有限空间内的运行维护安全应符合下列规定:

1 作业应制定实施方案,作业前应进行危险气体和温度检测,合格后方可进入现场作业;

2 作业时应进行围挡,并应设置提示和安全标志,夜间进行操作检查时,还应设置警示灯;

3 严禁使用明火照明,照明用电电压不得大于24V。当有人员在检查室及管沟内作业时,严禁使用潜水泵等用电设备;

4 在有限空间内操作时,地面上应有监护人员,并应保持联络畅通;

5 严禁在有限空间内休息。

8.0.4 运行、维护除应符合现行行业标准《城镇供热系统安全运行技术规程》CJJ/T 88的相关规定外,还应符合下列规定:

1 供热管线及附属设施应定期进行巡检,并应制定巡检方案;

2 当系统出现压力降低、温度变化较大、失水量增大等异常情况时应立即进行全网巡检,并应查明故障原因;

3 巡检发现外界施工占压和可能损坏供热管道及设施时,应及时进行处理,并应在施工阶段加强巡视;

4 巡检发现管道系统泄漏时,应立即设置安全警戒区和警示标志,并采取防护措施;

5 当有市政管线在直埋热水管道上面或侧面进行平行或垂直开槽施工时,应及时告知建设单位采取保护措施。

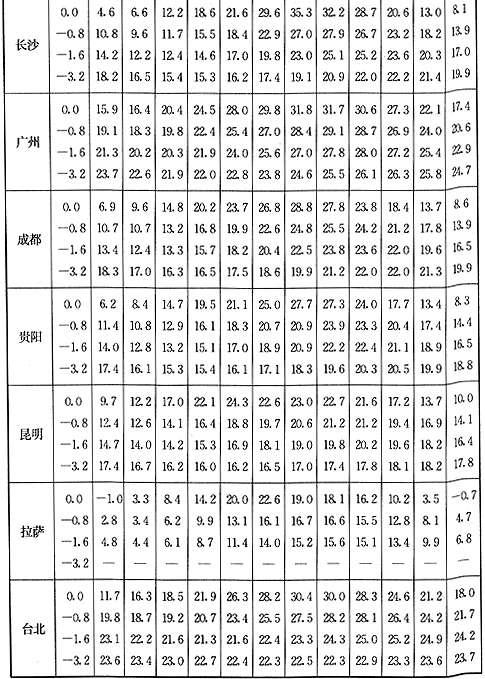

附录A 全国主要城市地温月平均值

表A 全国主要城市地温月平均值

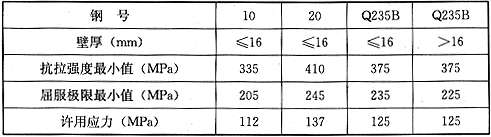

附录B 钢材性能

B.0.1 常用钢材的力学性能应符合表B.0.1的规定。

表B.0.1 常用钢材的力学性能

B.0.2 常用钢材的弹性模量E和线膨胀系数α值应符合表B.0.2的规定。

表B.0.2 常用钢材的弹性模量E和线膨胀系数α

.

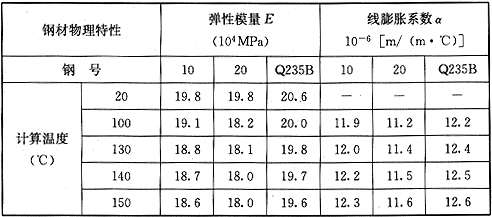

附录C 转角管段弹性抗弯铰解析计算法

C.1 直埋水平转角管段计算

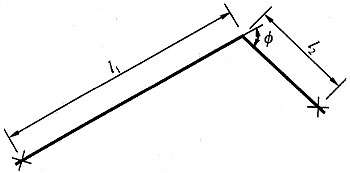

C.1.1 水平转角管段的过渡段长度应按下列公式计算(图C.1.1):

式中:lt.max——水平转角管段的过渡段最大长度(m);

lt.min——水平转角管段的过渡段最小长度(m);

lt——水平转角管段循环工作的过渡段长度(m);

α——钢材的线膨胀系数[m/(m·℃)];

E——钢材的弹性模量(MPa);

t1——管道工作循环最高温度(℃);

t0——管道计算安装温度(℃);

t2——管道工作循环最低温度(℃);

υ——钢材的泊松系数,取0.3;

σt——管道内压引起的环向应力(MPa);

A——工作管管壁的横截面积(㎡);

Fmin——单位长度最小摩擦力(N/m);

——转角管段的折角(弧度);

——转角管段的折角(弧度);Ip——直管工作管横截面的惯性矩(m4);

Ib——弯头工作管横截面的惯性矩(m4);

k——与土壤特性和管道刚度有关的参数(1/m);

Dc——外护管外径(m);

C——土壤横向压缩反力系数(N/m³);

R——弯头的曲率半径(m);

K′——弯头工作管柔性系数;

δb——弯头工作管的公称壁厚(m);

rbm——弯头工作管横截面的平均半径(m);

Z、CM——计算系数。

图C.1.1 水平转角管段示意图

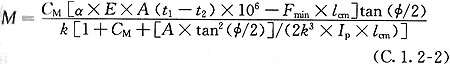

C.1.2 水平转角管段弯头弯矩变化范围计算应符合下列规定:

1 水平转角管段的计算臂长lc1、lc2和平均计算臂长lcm应按下列方法确定:

lt——水平转角管段循环工作的过渡段长度(m);

lc1、lc2——水平转角管段的计算臂长(m),当l1≥l2≥lt时,取lc1=lc2=lt;当l1≥lt≥l2时,取lc1=lt,lc2=l2;当lt≥l1≥l2时,取lc1=l1,lc2=l2;

l1、l2——设计布置的转角管段两侧臂长(m)。

2 弯头的弯矩变化范围应按下式计算:

α——钢材的线膨胀系数[m/(m·℃)];

E——钢材的弹性模量(MPa);

A——工作管管壁的横截面积(㎡);

t1——管道工作循环最高温度(℃);

t2——管道工作循环最低温度(℃);

Fmin——单位长度最小摩擦力(N/m);

lcm——转角管段的平均计算臂长(m);

——转角管段的折角(°);

——转角管段的折角(°);Ip——直管工作管横截面的惯性矩(m4);

k——与土壤特性和管道刚度有关的参数(1/m),按公式(C.1.1-5)计算;

CM——计算系数,按公式(C.1.1-6)计算。

C.1.3 水平转角管段弯头的升温轴向力计算应符合下列规定:

1 水平转角管段的计算臂长lc1、lc2和平均计算臂长lcm应按下列方法确定:

lt.max——水平转角管段的过渡段最大长度(m);

lc1、lc2——水平转角管段的计算臂长(m);当l1≥l2≥lt.max时,取lc1=lc2=lt.max;当l1≥lt.max≥l2时,取lc1=lt.max,lc2=l2;当lt.max≥l1≥l2时,取lc1=l1,lc2=l2;

lcm——水平转角管段的平均计算臂长(m)。

2 弯头的轴向力应按下列公式计算:

当计算臂长lc1=lc2=lcm时:

N1——弯头两侧计算臂长不等时,lc1侧的轴向力(N);

N2——弯头两侧计算臂长不等时,lc2侧的轴向力(N);

α——钢材的线膨胀系数[m/(m·℃)];

E——钢材的弹性模量(MPa);

A——工作管管壁的横截面积(㎡);

t0——管道计算安装温度(℃);

t1——管道工作循环最高温度(℃);

Fmin——单位长度最小摩擦力(N/m);

lcm——转角管段的平均计算臂长(m);

——转角管段的折角(°);

——转角管段的折角(°);k——与土壤特性和管道刚度有关的参数(1/m),按公式(C.1.1-5)计算;

Ip——直管工作管横截面的惯性矩(m4);

lc1、lc2——转角管段的计算臂长(m);

CM——计算系数,按公式(C.1.1-6)计算;

JB、JQ、U、n1、n2——计算系数。

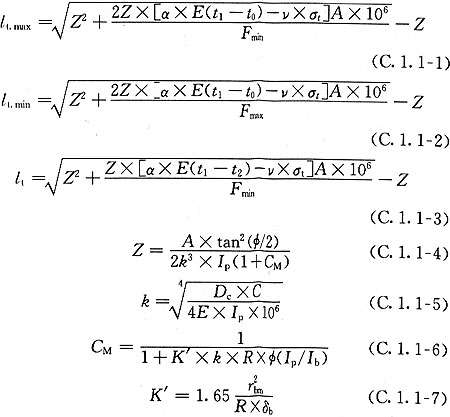

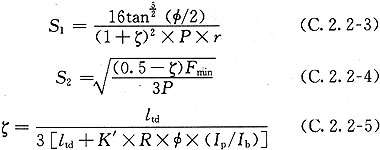

C.2 直埋竖向转角管段计算

C.2.1 竖向转角管段分为两类,一类为弯头在下(曲率中心在上),其内力计算与水平转角管段相同,应按本规程C.1的规定进行,土壤压缩反力系数取较大值。另一类为弯头在上(曲率中心在下),弯头两侧管道所受土壤压力近似等于顶起的土体重力,不随位移的增加而增大,计算方法应按本节规定进行。

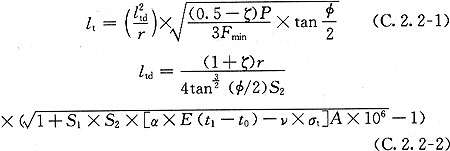

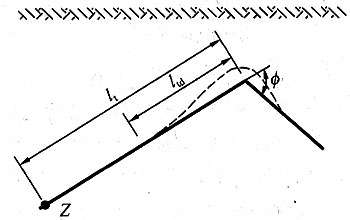

C.2.2 竖向转角管段的过渡段长度及变形段长度应按下列公式计算(图C.2.2):

当t1-t0>ΔTy时,取t1-t0=ΔTy

式中:lt——竖向转角管段循环工作的过渡段长度(m);

ltd——竖向转角管段臂长l1≥lt时的变形段长度(m),可用迭代法解出(计算精度2%);

r——工作管平均半径(m);

P——土压力,取变形段管顶平均覆土重(N/m);

Fmin——单位长度最小摩擦力(N/m);

K′——弯头工作管柔性系数,按公式(C.1.1-7)计算;

R——弯头的曲率半径(m);

Ip——直管工作管横截面的惯性矩(m4);

Ib——弯头工作管横截面的惯性矩(m4);

α——钢材的线膨胀系数[m/(m·℃)];

E——钢材的弹性模量(MPa);

t1——管道工作循环最高温度(℃);

t0——管道计算安装温度(℃);

υ——钢材的泊松系数,取0.3;

σt——管道内压引起的环向应力(MPa);

A——工作管管壁的横截面积(m2);

ΔTy——工作管屈服温差(℃);

S1、S2、ζ——计算系数。

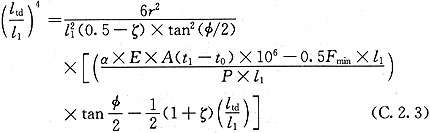

C.2.3 当竖向转角管段臂长l1<lt(图C.2.2)时,变形段长度ltd应按下式计算:

图C.2.2 竖向转角管段示意图

式中:ltd——竖向转角管段臂长l1<lt时的变形段长度(m),可用迭代法解出(计算精度2%);

l1——设计布置的转角管段臂长(m);

r——工作管平均半径(m);

α——钢材的线膨胀系数[m/(m·℃)];

E——钢材的弹性模量(MPa);

A——工作管管壁的横截面积(㎡);

t1——管道工作循环最高温度(℃);

t0——管道计算安装温度(℃);

Fmin——单位长度最小摩擦力(N/m);

P——土压力,取变形段管顶平均覆土重(N/m);

ζ——计算系数,由(C.2.2-5)式计算。

C.2.4 竖向转角管段弯头的弯矩变化范围、轴向力和横向位移应按下列公式计算:

式中:M——弯头的弯矩变化范围(N·m);

P——土压力,取变形段管顶平均覆土重(N/m);

ltd——竖向转角管段的变形段长度(m),按公式(C.2.2)或(C.2.3)计算;

Ns——竖向转角管段弯头的轴向力(N);

a′——竖向转角管段弯头端的横向位移(m);

K′——弯头工作管柔性系数,按公式(C.1.1-7)计算;

Ip——直管工作管横截面的惯性矩(m4);

Ib——弯头工作管横截面的惯性矩(m4);

R——弯头的曲率半径(m);

E——钢材的弹性模量(MPa);

ζ——计算系数,按公式(C.2.2-5)计算。

附录D 固定墩和固定支架承受的推力计算

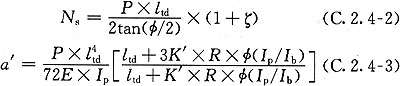

D.0.1 按本规范第6.1节规定的原则,给出常见的管道布置形式中固定墩承受推力的计算公式。当实际工程中出现不同的布置形式时,可参考相似形式的计算原则确定计算公式。计算公式不考虑固定墩位移的影响。

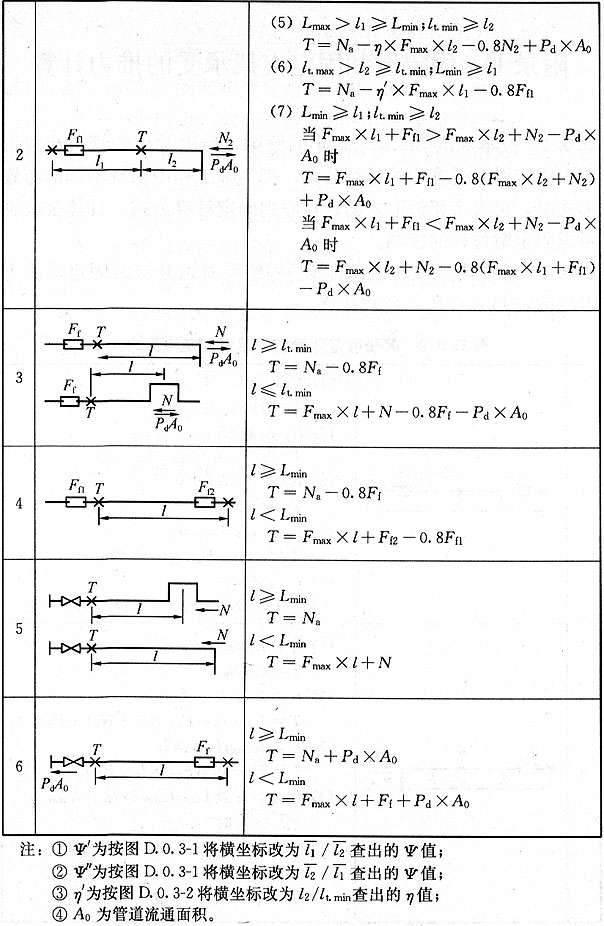

D.0.2 管道典型布置形式的等径等壁厚管道升温时固定墩推力T应按表D.0.2所列公式计算。

表D.0.2 等径等壁厚管道升温时固定墩推力T

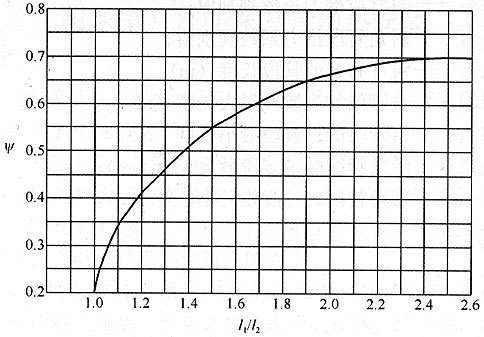

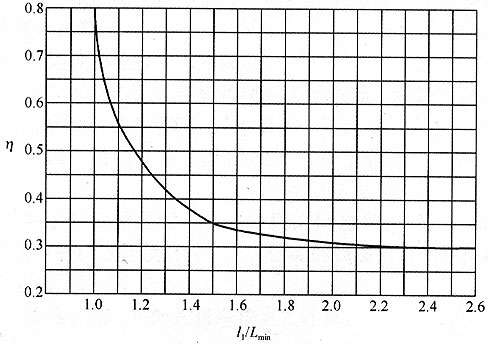

D.0.3 表D.0.2中的推力系数Ψ(图D.0.3-1)和综合抵消系数η(D.0.3-2)应查图取值。

图D.0.3-1 推力系数Ψ曲线图

图D.0.3-2 综合抵消系数η曲线图

D.0.4 表D.0.2中的判别值l1、l2应按下列公式计算:

式中:l1——直管段推力系数判别值;

式中:l1——直管段推力系数判别值;l2——转角管段推力系数判别值;

l1、l2——设计布置的管段长度(m);

Lmax——直管段的过渡段最大长度(m);

Lmin——直管段的过渡段最小长度(m);

lt.max——转角管段的过渡段最大长度(m);

lt.min——转角管段的过渡段最小长度(m)。

附录E 直埋保温管预热安装

E.0.1 在满足本规程公式(5.3.5-1)的条件时,可采用预热安装方法调整管道对固定墩的推力。

E.0.2 管道计算安装温度应根据固定墩能承受的推力确定。管道对固定墩的推力应按本规程6.1.1、6.1.2条的规定计算。

E.0.3 直埋管道预热段与相邻非预热段应设置固定墩隔开。预热段内不应含有变径和不同材质的钢管。

E.0.4 预热安装宜采用敞沟预热,在不具备敞沟预热的条件下,可采用覆土预热。预热方法可采用电预热、风预热、水预热等。当采用电预热时,供回水管间不能形成短路。

E.0.5 管道预热温度宜高于管道计算安装温度,预热伸长量应达到计算伸长量。

E.0.6 敞沟预热应符合下列规定:

1 应根据预热设备容量和现场实际情况,对管网进行分段预热,预热管段长度不宜小于500m;

2 预热管段的计算安装温度不宜高于管道工作循环平均温度;

3 采用分段预热时,预热管段之间应留有2m~3m的空间,在下一管段进行预热时,上一管段的回缩量宜一并补足,总伸长量应满足要求;

4 预热管段的热伸长量应按下式计算:

Δl=α(t0-ti)Lpr (E.0.6-1)

式中:Δl——管段的热伸长量(m);α——钢材的线膨胀系数[m/(m·℃)];

t0——管道计算安装温度(℃);

ti——预热开始前的管道温度(℃);

Lpr——预热管段长度(m)。

5 在管道工作循环最高温度时,预热管段对固定墩的推力应按下式计算:

Ts=α×E(t1-t0)A×106 (E.0.6-2)

式中:Ts——预热管段对固定墩的推力(N);α——钢材的线膨胀系数[m/(m·℃)];

E——钢材的弹性模量(MPa);

t1——管道工作循环最高温度(℃);

t0——管道计算安装温度(℃);

A——工作管管壁的横截面积(㎡)。

6 管道上的三通应在预热前安装好,且不得与三通支管连接。如果预热后需在管道上开口加装三通,应在开口前做补强处理;

7 预热前应将管道中的水排尽;

8 预热过程中应采取防止管道横向移动的措施;

9 管沟内不得有可能阻碍管道自由伸长的土石方或结构;

10 预热段全部回填夯实前,应维持预热温度。

E.0.7 覆土预热应符合下列规定:

1 覆土预热宜采用一次补偿器吸收管道的预热伸长量;

2 预热宜与热网试运行合并进行;

3 预热管段的计算安装温度不应高于管道工作循环最高温度;

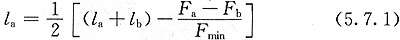

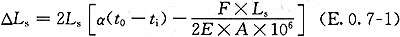

4 一个预热段设置多个一次性补偿器时,一次性补偿器应均匀布置,每个一次性补偿器的预热伸长量应按下式计算:

Ls——一次性补偿器到固定点或驻点的距离(m);

α——钢材的线膨胀系数[m/(m·℃)];

t0——管道计算安装温度(℃);

ti——预热开始前的管道温度(℃);

F——预热段管道单位长度摩擦力(N/m);

E——钢材的弹性模量(MPa);

A——工作管管壁的横截面积(㎡)。

5 在管道工作循环最高温度时,预热管段对固定墩的推力应按下式计算:

Ts=α×E(t1-t0)A×106+F×Ls (E.0.7-2)

式中:Ts——预热管段对固定墩的推力(N);α——钢材的线膨胀系数[m/(m·℃)];

E——钢材的弹性模量(MPa);

t1——管道工作循环最高温度(℃);

t0——管道计算安装温度(℃);

A——钢管管壁的横截面积(㎡);

F——预热段管道单位长度摩擦力(N/m);

Ls——一次性补偿器到固定点的距离(m)。

6 在管道工作循环最低温度时,管道对一次性补偿器的拉力应按下式计算:

Ps=α×E(t0-t2)A×106 (E.0.7-3)

式中:Ps——一次性补偿器的拉力(N);α——钢材的线膨胀系数[m/(m·℃)];

E——钢材的弹性模量(MPa);

t0——管道计算安装温度(℃);

t2——管道工作循环最低温度(℃);

A——工作管管壁的横截面积(㎡)。

7 预热管道外宜包裹塑料薄膜,并按首次升温的摩擦系数计算单位长度摩擦力;

8 一次性补偿器的补偿量应在预热前调整为计算预热伸长量,并应在伸长量到位后将一次性补偿器焊接成整体。

本规程用词说明

1 为便于在执行本规程条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的用词:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的用词:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的用词:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的用词,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

1 《混凝土结构设计规范》GB 50010

2 《湿陷性黄土地区建筑规范》GB 50025

3 《室外给水排水和燃气热力工程抗震设计规范》GB 50032

4 《工业建筑防腐蚀设计规范》GB 50046

5 《膨胀土地区建筑技术规范》GB 50112

6 《土方与爆破工程施工及验收规范》GB 50201

7 《高密度聚乙烯外护管硬质聚氨酯泡沫塑料预制直埋保温管及管件》GB/T 29047

8 《城市测量规范》CJJ/T 8

9 《城镇供热管网工程施工及验收规范》CJJ 28

10 《城镇供热管网设计规范》CJJ 34

11 《城镇供热系统安全运行技术规程》CJJ/T 88

12 《玻璃纤维增强塑料外护层聚氨酯泡沫塑料预制直埋保温管》CJ/T 129