标准规范下载简介和预览

在线阅读

下载地址:

未能找到下载地址,期待您的分享。

中华人民共和国城镇建设行业标准

城镇供热管道用焊制套筒补偿器

Sleeve expantion joint for district heating system

CJ/T 487-2015

代替CJ/T 3016.2-1994

发布日期:2015.11.23

实施日期:2016.04.01

前 言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准代替CJ/T 3016.2-1994《城市供热补偿器焊制套筒补偿器》。与CJ/T 3016.2-1994相比,主要技术变化如下:

——新增了术语、分类及型号标记方法;

——增加了设计位移循环次数要求及试验方法;

——修改了公称直径范围、补偿量范围、密封材料要求、尺寸偏差等。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部供热标准化技术委员会归口。

本标准起草单位:北京市煤气热力工程设计院有限公司、航天晨光股份有限公司、洛阳双瑞特种装备有限公司、北京市建设工程质量第四检测所、大连益多管道有限公司、北京市热力集团有限责任公司、沈阳市浆体输送设备制造有限公司、昊天节能装备有限责任公司。

本标准主要起草人:贾震、冯继蓓、孙蕾、蔺百锋、张爱琴、白冬军、贾博、郭姝娟、于海、金南、郑中胜、范昕、朱正。

本标准所代替标准的历次版本发布情况为:——CJ/T 3016.2-1994。

1 范围

本标准规定了城镇供热管道用焊制套筒补偿器的术语和定义、分类和标记、一般要求、要求、试验方法、检验规则、干燥与涂装、标志、包装、运输和贮存。

本标准适用于设计压力不大于2.5MPa,热水介质设计温度不大于200℃,蒸汽介质设计温度不大于350℃,管道公称直径不大于1400mm,仅吸收轴向位移的城镇供热管道用焊制套筒补偿器的生产和检验等。

本标准不适用于生活热水介质。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150.2 压力容器 第2部分:材料

GB 150.3 压力容器 第3部分:设计

GB/T 197 普通螺纹 公差

GB 713 锅炉和压力容器用钢板

GB/T 985.1 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口

GB/T 985.2 埋弧焊的推荐坡口

GB/T 1804-2000 一般公差 未注公差的线性和角度尺寸的公差

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 3274 碳素结构钢和低合金结构钢热轧厚钢板和钢带

GB/T 4237 不锈钢热轧钢板和钢带

GB/T 8163 输送流体用无缝钢管

GB/T 9286-1998 色漆和清漆 漆膜的划格试验

GB/T 11379 金属覆盖层 工程用铬电镀层

GB/T 12834 硫化橡胶 性能优选等级

GB/T 13912 金属覆盖层 钢铁制件热浸镀锌层技术要求及试验方法

GB/T 13913 金属覆盖层 化学镀镍-磷合金镀层 规范和试验方法

GB/T 14976 流体输送用不锈钢无缝钢管

JB/T 4711 压力容器涂敷与运输包装

JB/T 7370 柔性石墨编织填料

JC/T 1019 石棉密封填料

NB/T 47013.2 承压设备无损检测 第2部分:射线检测

NB/T 47013.3 承压设备无损检测 第3部分:超声检测

NB/T 47013.5 承压设备无损检测 第5部分:渗透检测

3 术语和定义

下列术语和定义适用于本文件。

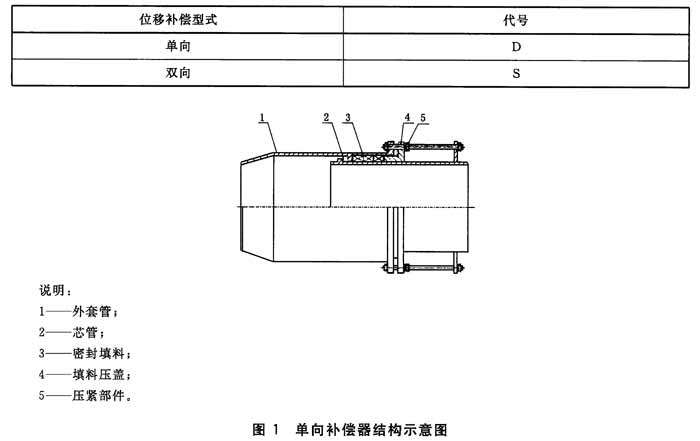

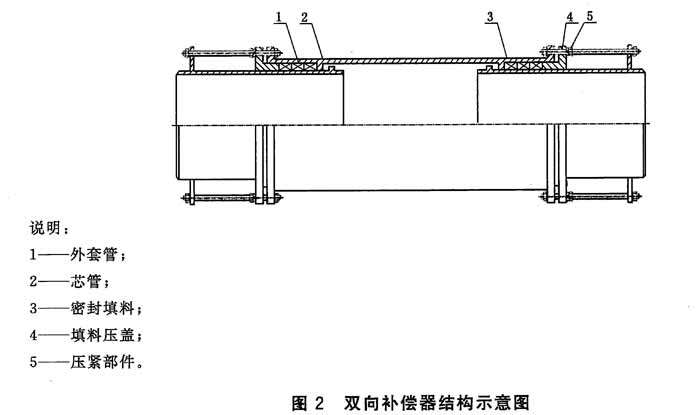

3.1 套筒补偿器 sleeve expansion joint

芯管和外套管能相对滑动,用于吸收管道轴向位移的装置。以下简称补偿器。

3.2 芯管 slip pipe

补偿器中可伸缩运动的内管。

3.3 外套管 body pipe

补偿器中容纳芯管伸缩运动的部件。

3.4 密封填料 seal packing

用以充填外套管与芯管的间隙,防止供热介质泄漏的材料。

3.5 填料函 seal box

外套管与芯管间填充密封填料的空间。

3.6 填料压盖 packing ring

将密封填料压紧在填料函中的部件。

3.7 防脱结构 anti-drop structure

保证补偿器在拉伸到极限位置时,芯管不被拉出外套管的部件。

3.8 设计位移循环次数 design displacement cycles

补偿器位移达到设计补偿量,且密封不渗漏的伸缩次数。

3.9 压紧部件 clamping device

补偿器上用于压紧填料压盖的部件。

3.10 单向补偿器 single direction sleeve expansion joint

具有一个芯管的补偿器。

3.11 双向补偿器 double direction sleeve expansion joint

具有两个相向安装的芯管,共用一个外套管的补偿器。

3.12 无约束型补偿器 no constraint sleeve expansion joint

不能承受管道内介质所产生的压力推力的补偿器。

3.13 压力平衡型补偿器 pressure balancing sleeve expansion joint

能承受管道内介质所产生的压力推力的补偿器。

3.14 单一密封补偿器 single sealed sleeve expansion joint

只具有一种密封结构型式的补偿器。

3.15 组合密封补偿器 composite sealed sleeve expansion joint

由多种密封结构型式组合形成密封的补偿器。

3.16 成型填料补偿器 molding sealed sleeve expansion joint

由密封填料制成的成型密封圈进行密封的补偿器。

3.17 非成型填料补偿器 plasticity sealed sleeve expansion joint

由压注枪压入可塑性密封填料进行密封的补偿器。

4 分类和标记

4.1 分类

4.1.1 补偿器按位移补偿型式可分为单向补偿器和双向补偿器,位移补偿型式代号见表1。单向补偿器结构示意图见图1,双向补偿器结构示意图见图2。

表1 位移补偿型式及代号

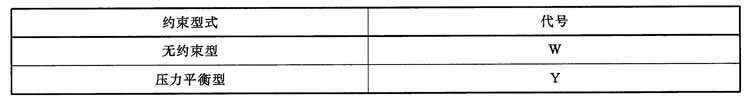

4.1.2 补偿器按约束型式可分为无约束型补偿器和压力平衡型补偿器,约束型式代号见表2。

表2 约束型式及代号

4.1.3 补偿器按密封结构型式可分为单一密封补偿器和组合密封补偿器。

4.1.4 补偿器按密封填料型式可分为成型填料补偿器和非成型填料补偿器。

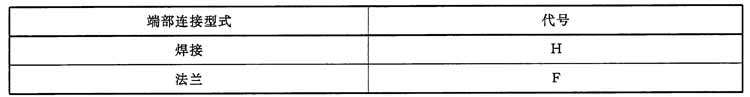

4.1.5 补偿器按端部连接型式可分为焊接连接补偿器和法兰连接补偿器,端部连接型式代号见表3。

表3 端部连接型式及代号

4.1.6 补偿器按适用介质种类可分为热水补偿器和蒸汽补偿器。

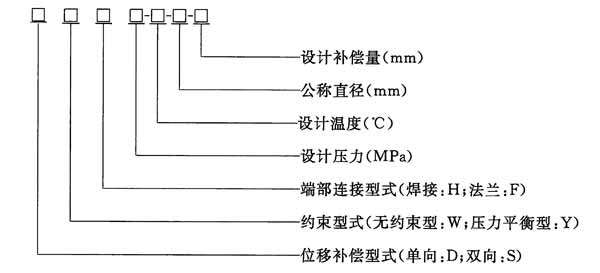

4.2 标记

4.2.1 标记的构成及含义

标记的构成及含义应符合下列规定:

4.2.2 标记示例

设计补偿量为400mm、公称直径为1000mm、设计温度为150℃、设计压力为1.6MPa、端部连接型式为焊接连接、约束型式为无约束型、位移补偿型式为单向补偿的补偿器标记为:DWH1.6-150-1000-400。

5 一般要求

5.1 设计压力分级

补偿器的设计压力分级为1.0MPa、1.6MPa、2.5MPa。

5.2 设计温度分级

5.2.1 热水管道用补偿器的设计温度分级为100℃、150℃、200℃。

5.2.2 蒸汽管道用补偿器的设计温度分级为150℃、200℃、250℃、300℃、350℃。

5.3 材料

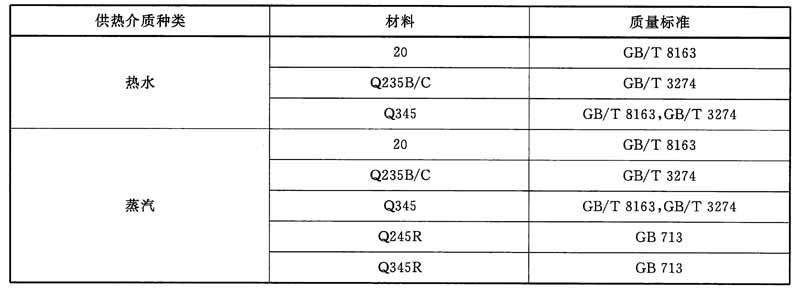

5.3.1 补偿器的外套管及芯管宜选用碳素钢,化学成分及力学性能不应低于表4的规定。当采用不锈钢制造时,应符合GB/T 4237、GB/T 14976的规定。

表4 外套管及芯管材料

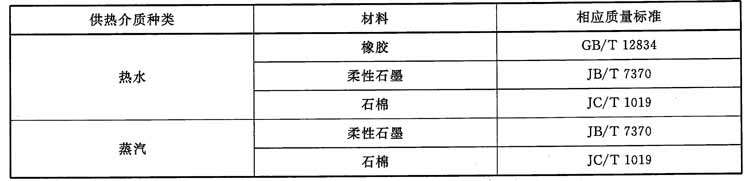

5.3.2 补偿器的密封填料应符合下列规定:

a)密封填料应选用与补偿器设计温度相匹配的材料;

b)密封填料的设计温度应高于补偿器设计温度20℃;

c)密封填料应对芯管和外套管无腐蚀;

d)密封填料应对供热介质无污染;

e)密封填料应具有相应温度下耐温老化试验报告及国家质量部门出具的有效质量合格证明;

f)密封填料不应使用再生材料;

g)密封填料可按表5的规定选择。

表5 密封填料

5.3.3 补偿器的填料压盖及其他受力部件,应采用碳素结构钢制造。

5.4 结构

5.4.1 补偿器材料的许用应力应按GB 150.2的规定选取。

5.4.2 补偿器的外套管应能承受设计压力和压紧填料的作用力。外套管的圆周环向应力应不大于设计温度下材料许用应力的50%。

5.4.3 补偿器的芯管应能承受设计压力和压紧填料的作用力。芯管的圆周环向应力应不大于设计温度下材料许用应力的50%,并应按GB 150.3规定的方法进行外压稳定性的校核。

5.4.4 补偿器填料函的结构型式及尺寸应能满足设计压力、设计温度下密封的要求。

5.4.5 补偿器应设有防脱结构,防脱结构可设置在补偿器的内部或外部,强度应能承受管道固定支架失效时管道内介质所产生的压力推力。

5.4.6 芯管与外套管之间的环向支撑结构应不小于2道,且工作状态下芯管与外套管间隙的偏差应不大于3mm。

5.4.7 补偿器配合尺寸的公差应考虑部件在工作温度造成变形的影响。

5.5 密封表面粗糙度

滑动密封面粗糙度应不大于Ra1.6,固定密封面粗糙度应不大于Ra3.2。

5.6 管道连接端口

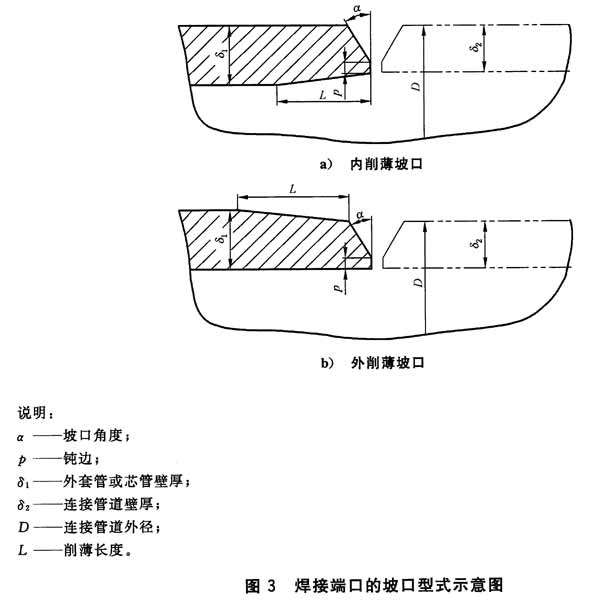

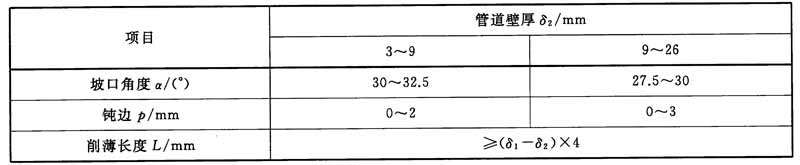

5.6.1 与管道焊接连接的补偿器,端口应加工坡口,坡口结构见图3,坡口尺寸应符合表6的规定。

表6 补偿器焊接端口尺寸

5.6.2 与管道法兰连接的补偿器,法兰尺寸及法兰密封面型式应与管道法兰一致。

5.7 热处理

在机加工前,应对卷焊的外套管、芯管毛坯、拼焊后的填料压盖毛坯等进行消除焊接应力的热处理。

5.8 紧固件表面处理

紧固件应进行防锈蚀处理。

5.9 装配

5.9.1 装配及吊装过程中应保持密封面干净,不应有划痕及损伤。

5.9.2 成型填料补偿器的密封填料宜采用无接口的整体密封环。当采用有接口的密封环时,接口应与填料轴线成45°的斜面,各成型填料的接口应相互错开,并应逐圈压紧。非成型填料补偿器,填注密封填料时应依次均匀压注。

5.10 使用寿命

在设计温度和设计压力条件下的使用寿命:热水补偿器应不小于10年,蒸汽补偿器应不小于5年。

6 要求

6.1 外观

补偿器外观应平整、光滑,不应有气泡、龟裂和剥落等缺陷。

6.2 尺寸偏差

6.2.1 补偿器未注尺寸偏差的线性公差应符合GB/T 1804-2000中m级的规定,螺纹公差应符合GB/T 197的规定。

6.2.2 补偿器与管道连接端口相对补偿器轴线的垂直度偏差应不大于补偿器公称直径的1%,且应不大于4mm;同轴度偏差应不大于补偿器公称直径的1%,且应不大于3mm。

6.2.3 补偿器与管道连接端口的圆度偏差应不大于补偿器公称直径的0.8%,且应不大于3mm。

6.2.4 补偿器与管道连接端口的外径偏差应不大于补偿器公称直径的±0.5%,且应不大于±2mm。

6.3 表面涂层

补偿器芯管与密封填料接触的表面应进行防腐减摩处理。当采用镀层时,应符合GB/T 13912、GB/T 13913、GB/T 11379的规定。当采用含氟聚合物涂层时,厚度应为30μm~35μm,涂层附着力应不低于GB/T 9286-1998中1级的规定。

6.4 补偿量

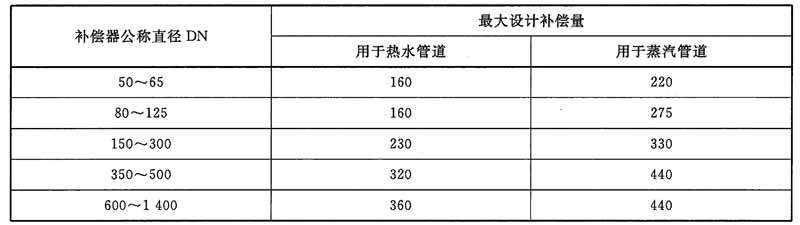

单向补偿器的最大设计补偿量宜按表7的规定执行,双向补偿器的总补偿量应为单向补偿器的2倍。

表7 单向补偿器最大设计补偿量 单位为毫米

6.5 焊接

6.5.1 外观应符合下列规定:

a)焊接接头的型式与尺寸应符合GB/T 985.1或GB/T 985.2的规定。坡口表面不应有裂纹、分层、夹渣等缺陷;

b)焊缝的错边量应不大于板厚的10%;

c)焊缝的咬边深度应不大于0.5mm,咬边连续长度应不大于100mm,焊缝两侧咬边总长度应不大于焊缝总长度的10%;

d)焊缝表面应与母材圆滑过渡;

e)焊缝和热影响区表面不应有裂纹、气孔、弧坑和夹渣等缺陷。

6.5.2 无损检测应符合下列规定:

a)外套管和芯管组件等受压元件的纵向和环向对接焊缝应采用全熔透焊接,焊接后应进行100%射线检测,且应符合NB/T 47013.2的规定,合格等级为Ⅱ级;

b)外套管组件上法兰和外套管挡环的拼接焊缝应进行100%超声波检测,且应符合NB/T 47013.3的规定,合格等级为Ⅰ级;

c)外套管组件上法兰、挡环与外套管的组焊焊缝应进行100%渗透检测,且应符合NB/T 47013.5的规定,合格等级为Ⅰ级。

6.5.3 当焊缝产生不允许的缺陷时应进行返修,返修部位应重新进行无损检测。同一部位焊缝返修次数应不大于2次。

6.6 承压

补偿器在设计压力和设计温度下应能正常工作,不应有泄漏。

6.7 摩擦力

补偿器的密封填料与芯管表面的静摩擦系数应不大于0.15。

6.8 设计位移循环次数

6.8.1 补偿器的设计位移循环次数应不小于1000次。

6.8.2 间歇运行及停送频繁的供热系统应根据实际运行情况与用户协商确定设计位移循环次数。

7 试验方法

7.1 外观

外观采用目测进行检验。

7.2 尺寸偏差

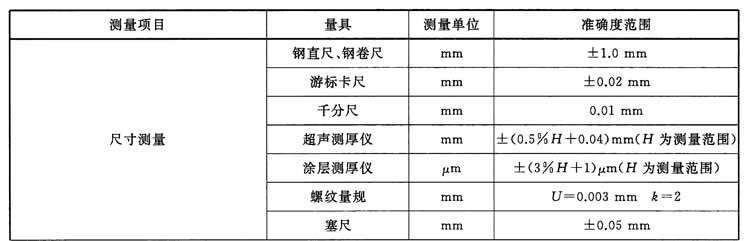

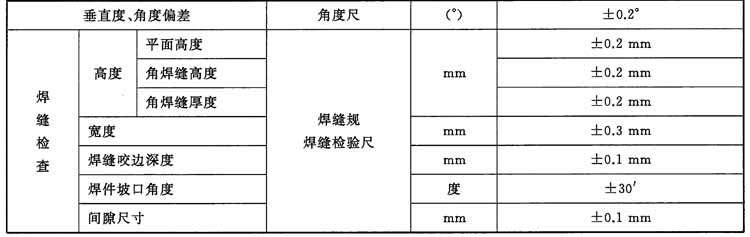

尺寸偏差采用量具进行检验,检验量具及其准确度应按表8的规定执行。

表8 测试用量具及其准确度范围

7.3 表面涂层

镀层的试验方法应按GB/T 13912、GB/T 13913、GB/T 11379的规定执行。补偿器芯管与密封填料接触的表面防护涂层厚度使用涂层测厚仪进行检测,量具准确度应符合表8的规定。

7.4 补偿量

补偿量应使用钢直尺或钢卷尺进行检测,量具准确度应符合表8的规定。

7.5 焊接

7.5.1 焊缝外观采用目测和量具进行检测,量具应使用焊缝规和焊缝检验尺,量具准确度应符合表8的规定。

7.5.2 无损检测应符合下列规定:

a)射线检测方法应按NB/T 47013.2的规定执行。

b)超声波检测方法应按NB/T 47013.3的规定执行。

c)渗透检测方法应按NB/T 47013.5的规定执行。

7.6 承压

7.6.1 压力试验介质应采用洁净水,水温应不小于15℃。当补偿器材料为不锈钢时,水的氯离子含量应不大于25mg/L。

7.6.2 水压检测应采用2个经过校正且量程相同的压力表,压力表的精度应不低于1.5级,量程应为试验压力的1.5倍~2倍。

7.6.3 试验压力应为设计压力的1.5倍。

7.6.4 试验时压力应缓慢上升,达到试验压力后应保压10min。试验压力不应有任何变化。在规定的试验压力和试验持续时间内试件的任何部位不应渗漏和有明显的变形、开裂等缺陷。

7.7 摩擦力

7.7.1 摩擦力试验应在补偿器承压试验合格后进行。

7.7.2 摩擦力测量应采用压力传感器及相应的测量仪表进行,试验前应对测量仪表进行检定,试验用压力表的数量、精度和量程应符合7.6.2的规定。

7.7.3 摩擦力试验应采用洁净水,水温应不低于15℃。当补偿器材料为不锈钢时,水的氯离子含量应不大于25mg/L。

7.7.4 摩擦力试验应按下列步骤进行:

a)按图4 a)或图4 b)所示将两个串联反向安装的补偿器两端封堵并固定于试验台上,水压加至补偿器的设计压力。

b)采用液压千斤顶在图4中加力装置处缓慢加力,通过压力传感器及测量仪表测量芯管与外套管相对运动瞬间的荷载Fi。

c)在整个试验过程中,补偿器的密封结构不应出现渗漏,试件中的水压应保持设计压力。压力偏差应不大于±1%。

7.7.5 同一型号补偿器的试验样品数量宜不小于2对。

7.7.6 补偿器摩擦力应按式(1)、式(2)计算:

式中:

F——单个补偿器静摩擦力,单位为牛(N);

Fi——试验样品芯管与外套管相对运动瞬间的荷载,单位为牛(N);

N——试验荷载的测量次数。

7.8 设计位移循环次数

7.8.1 设计位移循环次数试验应在补偿器承压试验合格后进行。

7.8.2 设计位移循环次数试验应在如图5所示的试验台上进行。

7.8.3 设计位移循环次数试验应采用洁净水,水温应不低于15℃。当补偿器材料为不锈钢时,水的氯离子含量应不大于2.5mg/L。

7.8.4 在整个试验过程中,试件中的水压应保持设计压力,压力偏差应不大于±1%,试验用压力表的数量、精度和量程应符合7.6.2的规定。

7.8.5 试验时应采用电动机带动补偿器芯管往复移动,移动的距离应为设计补偿量。补偿器芯管往复移动次数应采用计数器记录,补偿器设计位移循环次数为密封结构不出现任何渗漏时记录的最大往复移动次数。

8 检验规则

8.1 检验类别

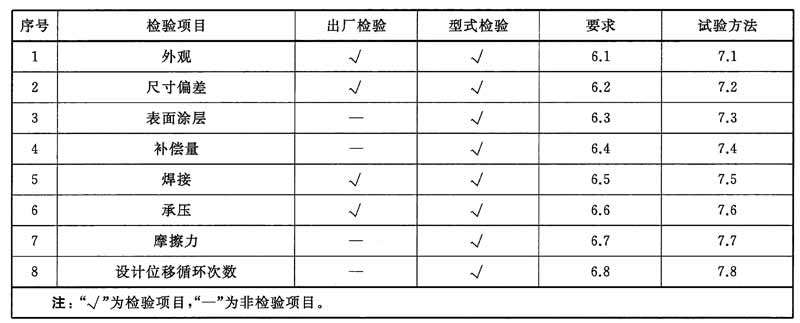

补偿器的检验分为出厂检验和型式检验。检验项目应按表9的规定执行。

表9 检验项目

8.2 出厂检验

8.2.1 产品应经制造厂质量检验部门逐个检验,合格后方可出厂。同类型、同规格的补偿器20只为1个检验批。

8.2.2 合格判定应符合下列规定:

a)按照表9第1项检验,当不符合要求时,则判定该批补偿器出厂检验不合格;

b)按照表9第2、5、6项检验,当全部检验项目符合要求时,则判定该补偿器出厂检验合格,否则判定为不合格。

8.3 型式检验

8.3.1 当出现下列情况之一时,应进行型式检验:

a)新产品或转产生产试制产品时;

b)产品的结构、材料及制造工艺有较大改变时;

c)停产1年以上,恢复生产时;

d)连续生产每4年时;

e)出厂检验结果与上次型式检验有较大差异时。

8.3.2 检验样品数量应符合下列规定:

a)同一类型的补偿器取2只不同规格的检验样品,摩擦力试验检验样品数量按7.7确定;

b)抽样方法应按GB/T 2828.1的规定执行。

8.3.3 合格判定应符合下列规定:

a)当所有样品全部检验项目符合要求时,判定补偿器型式检验合格;

b)按照表9第1项检验,当不符合要求时,则判定补偿器型式检验不合格;

c)按照表9第2~8项检验,当有不符合要求的项目时,应加倍取样复验,若复验符合要求,则判定补偿器型式检验合格;当复验仍有不合格项目时,则判定补偿器型式检验不合格。

9 干燥与涂装

9.1 干燥

承压试验、摩擦力试验和设计位移循环次数试验后应将试件中的水排尽,并应对表面进行干燥。

9.2 表面涂装

9.2.1 补偿器检验合格后,外表面应涂防锈油漆,可采用防锈漆两道。芯管组件镀层外露表面及焊接坡口处应涂防锈油脂。

9.2.2 补偿器装运用的临时固定部件应涂黄色油漆。

10 标志、包装、运输和贮存

10.1 标志

在每个补偿器外套管上应设铭牌或喷涂、打印标志。标志应标注下列内容:

a)制造单位名称和出厂编号;

b)产品名称和型号;

c)公称直径(mm);

d)设计压力(MPa);

e)设计温度(℃);

f)设计补偿量(mm);

g)产品最小长度(mm);

h)适用介质种类;

i)设计位移循环次数,

j)质量(kg);

k)制造日期。

10.2 包装

10.2.1 补偿器的包装应符合JB/T 4711的规定。

10.2.2 补偿器应提供下列文件:

a)产品合格证;

b)密封填料、芯管和外套筒的材料质量证明文件;

c)承压试验、无损检测结果报告;

d)安装及使用维护保养说明书;

e)组装图及主要部件明细表。

10.3 运输和贮存

10.3.1 补偿器运输及贮存时应垂直放置。

10.3.2 补偿器运输及贮存时应对补偿器端口进行临时封堵。

10.3.3 补偿器在运输及贮存过程中不应损伤。

10.3.4 吊装时应使用吊装带。

10.3.5 运输、贮存时不应受潮和雨淋。