标准规范下载简介

在线阅读

中华人民共和国国家标准

混凝土外加剂应用技术规范

Code for concrete admixture application GB 50119-2013

发布部门:中华人民共和国住房和城乡建设部 中华人民共和国国家质量监督检验检疫总局 发布日期:2013年08月08日 实施日期:2014年03月01日 中华人民共和国住房和城乡建设部公告 第110号 住房城乡建设部关于发布国家标准《混凝土外加剂应用技术规范》的公告现批准《混凝土外加剂应用技术规范》为国家标准,编号为GB 50119-2013,自2014年3月1日起实施。其中,第3.1.3、3.1.4、3.1.5、3.1.6、3.1.7条为强制性条文,必须严格执行。原国家标准《混凝土外加剂应用技术规范》GB 50119-2003同时废止。 本规范由我部标准定额研究所组织中国建筑工业出版社出版发行。

中华人民共和国住房和城乡建设部 2013年8月8日

前 言

本规范是根据住房和城乡建设部《关于印发<2009年工程建设标准规范制订、修订计划(第一批)>的通知》(建标[2009]88号)的要求,由中国建筑科学研究院会同有关单位在原国家标准《混凝土外加剂应用技术规范》GB 50119-2003的基础上修订而成的。 本规范在修订过程中,修订组经广泛调查研究,认真总结实践经验,参考有关国际标准和国外先进标准,并广泛征求意见,最后经审查定稿。 本规范共分15章和3个附录。主要技术内容是:总则;术语和符号;基本规定;普通减水剂;高效减水剂;聚羧酸系高性能减水剂;引气剂及引气减水剂;早强剂;缓凝剂;泵送剂;防冻剂;速凝剂;膨胀剂;防水剂;阻锈剂等。 本规范本次修订的主要技术内容是: 1.与2000年以后颁布的相关标准规范进行了协调; 2.增加了术语和符号章节; 3.汇总了强制性条文至第3章基本规定第3.1节外加剂的选择; 4.增加了聚羧酸系高性能减水剂和阻锈剂,并制订了相应的技术内容; 5.修订了每章外加剂“品种”、“适用范围”和“施工”内容,在“施工”中增加了含减水组分的各类混凝土外加剂的相容性快速试验,增加了泵送剂施工过程中采用二次掺加法的技术规定; 6.增加了每章外加剂“进场检验”内容,主要包括进场检验批的数量、取样数量、留样、检验项目等; 7.增加了引气剂、泵送剂和膨胀剂的“技术要求”内容; 8.增加并修订了基本规定,修订了涉及普通减水剂、早强剂、防冻剂和防水剂等相关的强制性条文; 9.修订了附录A试验方法,用砂浆扩展度法取代了水泥净浆流动度法。 本规范中以黑体字标志的条文为强制性条文,必须严格执行。 本规范由住房和城乡建设部负责管理和对强制性条文的解释,由中国建筑科学研究院负责具体技术内容的解释。本规范在执行过程中如有意见或建议,请寄送中国建筑科学研究院建筑材料研究所(地址:北京市北三环东路30号,邮政编码:100013,E-mail:cabrconcrete@vip.163.com),以供今后修订时参考。 本规范主编单位、参编单位、参加单位、主要起草人和主要审查人: 主编单位:中国建筑科学研究院 参编单位:中国建筑材料科学研究总院 铁道部产品质量监督检验中心 北京市混凝土协会外加剂分会 北京市政路桥建材集团有限公司 江苏博特新材料有限公司 同济大学 山东省建筑科学研究院 巴斯夫化学建材(中国)有限公司 西卡(中国)建筑材料有限公司 苏州弗克新型建材有限公司 浙江五龙化工股份有限公司 上海市建筑科学研究院(集团)有限公司 天津市建筑科学研究院 上海申立建材有限公司 四川柯帅外加剂有限公司 深圳市海川实业股份有限公司 江苏超力建材科技有限公司 山东华伟银凯建材有限公司 深圳市迈地砼外加剂有限公司 北京恒坤混凝土有限公司 参加单位:上海三瑞高分子材料有限公司 山东万山化工有限公司 马贝建筑材料(上海)有限公司 辽宁奥克化学股份有限公司 上海五四助剂总厂 江苏特密斯混凝土外加剂有限公司 格雷斯中国有限公司 天津市飞龙混凝土外加剂有限公司 主要起草人:郭京育 左彦峰 王玲 孙璐 王子明 杨思忠 刘加平 赵顺增 孙振平 王勇威 杨健英 郭景强 冷发光 韦庆东 薛庆 徐展 韩红良 俞海勇 黎春海 马明元 帅希文 贾吉堂 吴建华 何唯平 段雄辉 陈伟国 傅乐峰 刘萌 焦晔 刘兆滨 徐刚兵 陈国忠 江加标 刘子红 徐莹 主要审查人:熊大玉 石人俊 田培 张仁瑜 王元 杜雷 陈拴发 麻秀星 黄靖 纪国晋 江靖 李光明

下载地址:

1 总 则

1.0.1 为规范混凝土外加剂应用,改善混凝土性能,满足设计和施工要求,保证混凝土工程质量,做到技术先进、安全可靠、经济合理、节能环保,制定本规范。 1.0.2 本规范适用于普通减水剂、高效减水剂、聚羧酸系高性能减水剂、引气剂、引气减水剂、早强剂、缓凝剂、泵送剂、防冻剂、速凝剂、膨胀剂、防水剂和阻锈剂在混凝土工程中的应用。 1.0.3 混凝土外加剂在混凝土工程中的应用,除应符合本规范外,尚应符合国家现行有关标准的规定。.

2 术语和符号

2.1 术 语

2.1.1 减缩型聚羧酸系高性能减水剂 shrinkage-reducing type polycarboxylate superplasticizer 28d收缩率比不大于90%的聚羧酸系高性能减水剂。 2.1.2 相容性 compatibility between water reducing admixtures and other concrete raw materials 含减水组分的混凝土外加剂与胶凝材料、骨料、其他外加剂相匹配时,拌合物的流动性及其经时变化程度。2.2 符 号

E——限制钢筋的弹性模量(MPa); h0——试件高度的初始读数(mm); ht——试件龄期为t时的高度读数(mm); h——试件基准高度(mm); L——初始长度测量值(mm); L0——试件的基准长度(mm); Lt——所测龄期的试件长度测量值(mm); σ——膨胀或收缩应力(MPa); ε——所测龄期的限制膨胀率(%); εt——竖向膨胀率(%); μ——配筋率(%)。.

3 基本规定

3.1 外加剂的选择

3.1.1 外加剂种类应根据设计和施工要求及外加剂的主要作用选择。 3.1.2 当不同供方、不同品种的外加剂同时使用时,应经试验验证,并应确保混凝土性能满足设计和施工要求后再使用。 3.1.3 含有六价铬盐、亚硝酸盐和硫氰酸盐成分的混凝土外加剂,严禁用于饮水工程中建成后与饮用水直接接触的混凝土。 3.1.4 含有强电解质无机盐的早强型普通减水剂、早强剂、防冻剂和防水剂,严禁用于下列混凝土结构: 1 与镀锌钢材或铝铁相接触部位的混凝土结构; 2 有外露钢筋预埋铁件而无防护措施的混凝土结构; 3 使用直流电源的混凝土结构; 4 距高压直流电源100m以内的混凝土结构。 3.1.5 含有氯盐的早强型普通减水剂、早强剂、防水剂和氯盐类防冻剂,严禁用于预应力混凝土、钢筋混凝土和钢纤维混凝土结构。 3.1.6 含有硝酸铵、碳酸铵的早强型普通减水剂、早强剂和含有硝酸铵、碳酸铵、尿素的防冻剂,严禁用于办公、居住等有人员活动的建筑工程。 3.1.7 含有亚硝酸盐、碳酸盐的早强型普通减水剂、早强剂、防冻剂和含亚硝酸盐的阻锈剂,严禁用于预应力混凝土结构。 3.1.8 掺外加剂混凝土所用水泥,应符合现行国家标准《通用硅酸盐水泥》GB 175和《中热硅酸盐水泥 低热硅酸盐水泥低热矿渣硅酸盐水泥》GB 200的规定;掺外加剂混凝土所用砂、石应符合现行行业标准《普通混凝土用砂、石质量及检验方法标准》JGJ 52的规定;所用粉煤灰和粒化高炉矿渣粉等矿物掺合料,应符合现行国家标准《用于水泥和混凝土中的粉煤灰》GB/T 1596和《用于水泥和混凝土中的粒化高炉矿渣粉》GB/T 18046的规定,并应检验外加剂与混凝土原材料的相容性,应符合要求后再使用。掺外加剂混凝土用水包括拌合用水和养护用水,应符合现行行业标准《混凝土用水标准》JGJ 63的规定。硅灰应符合现行国家标准《高强高性能混凝土用矿物外加剂》GB/T 18736的规定。 3.1.9 试配掺外加剂的混凝土应采用工程实际使用的原材料,检测项目应根据设计和施工要求确定,检测条件应与施工条件相同,当工程所用原材料或混凝土性能要求发生变化时,应重新试配。3.2 外加剂的掺量

3.2.1 外加剂掺量应以外加剂质量占混凝土中胶凝材料总质量的百分数表示。 3.2.2 外加剂掺量宜按供方的推荐掺量确定,应采用工程实际使用的原材料和配合比,经试验确定。当混凝土其他原材料或使用环境发生变化时,混凝土配合比、外加剂掺量可进行调整。3.3 外加剂的质量控制

3.3.1 外加剂进场时,供方应向需方提供下列质量证明文件: 1 型式检验报告; 2 出厂检验报告与合格证; 3 产品说明书。 3.3.2 外加剂进场时,同一供方,同一品种的外加剂应按本规范各外加剂种类规定的检验项目与检验批量进行检验与验收,检验样品应随机抽取。外加剂进厂检验方法应符合现行国家标准《混凝土外加剂》GB 8076的规定;膨胀剂应符合现行国家标准《混凝土膨胀剂》GB 23439的规定;防冻剂、速凝剂、防水剂和阻锈剂应分别符合现行行业标准《混凝土防冻剂》JC 475、《喷射混凝土用速凝剂》JC 477、《混凝土防水剂》JC 474和《钢筋阻锈剂应用技术规程》JGJ/T 192的规定。外加剂批量进货应与留样一致,应经检验合格后再使用。 3.3.3 经进场检验合格的外加剂应按不同供方、不同品种和不同牌号分别存放,标识应清楚。 3.3.4 当同一品种外加剂的供方、批次、产地和等级等发生变化时,需方应对外加剂进行复检,应合格并满足设计和施工要求后再使用。 3.3.5 粉状外加剂应防止受潮结块,有结块时,应进行检验,合格者应经粉碎至全部通过公称直径为630μm方孔筛后再使用;液体外加剂应贮存在密闭容器内,并应防晒和防冻,有沉淀、异味、漂浮等现象时,应经检验合格后再使用。 3.3.6 外加剂计量系统在投入使用前,应经标定合格后再使用,标识应清楚,计量应准确,计量允许偏差应为±1%。 3.3.7 外加剂在贮存、运输和使用过程中应根据不同种类和品种分别采取安全防护措施。.

4 普通减水剂

4.1 品 种

4.1.1 混凝土工程可采用木质素磺酸钙、木质素磺酸钠、木质素磺酸镁等普通减水剂。 4.1.2 混凝土工程可采用由早强剂与普通减水剂复合而成的早强型普通减水剂。 4.1.3 混凝土工程可采用由木质素磺酸盐类、多元醇类减水剂(包括糖钙和低聚糖类缓凝减水剂),以及木质素磺酸盐类、多元醇类减水剂与缓凝剂复合而成的缓凝型普通减水剂。4.2 适用范围

4.2.1 普通减水剂宜用于日最低气温5℃以上强度等级为C40以下的混凝土。 4.2.2 普通减水剂不宜单独用于蒸养混凝土。 4.2.3 早强型普通减水剂宜用于常温、低温和最低温度不低于-5℃环境中施工的有早强要求的混凝土工程。炎热环境条件下不宜使用早强型普通减水剂。 4.2.4 缓凝型普通减水剂可用于大体积混凝土、碾压混凝土、炎热气候条件下施工的混凝土、大面积浇筑的混凝土、避免冷缝产生的混凝土、需长时间停放或长距离运输的混凝土、滑模施工或拉模施工的混凝土及其他需要延缓凝结时间的混凝土,不宜用于有早强要求的混凝土。 4.2.5 使用含糖类或木质素磺酸盐类物质的缓凝型普通减水剂时,可按本规范附录A的方法进行相容性试验,并应满足施工要求后再使用。4.3 进场检验

4.3.1 普通减水剂应按每50t为一检验批,不足50t时也应按一个检验批计。每一检验批取样量不应少于0.2t胶凝材料所需用的减水剂量。每一检验批取样应充分混匀,并应分为两等份:其中一份应按本规范第4.3.2和4.3.3条规定的项目及要求进行检验,每检验批检验不得少于两次;另一份应密封留样保存半年,有疑问时,应进行对比检验。 4.3.2 普通减水剂进场检验项目应包括pH值、密度(或细度)、含固量(或含水率)、减水率,早强型普通减水剂还应检验1d抗压强度比,缓凝型普通减水剂还应检验凝结时间差。 4.3.3 普通减水剂进场时,初始或经时坍落度(或扩展度)应按进场检验批次,采用工程实际使用的原材料和配合比与上批留样进行平行对比试验,其允许偏差应符合现行国家标准《混凝土质量控制标准》GB 50164的有关规定。4.4 施 工

4.4.1 普通减水剂相容性的试验应按本规范附录A的方法进行。 4.4.2 普通减水剂掺量应根据供方的推荐掺量、环境温度、施工要求的混凝土凝结时间、运输距离、停放时间等经试验确定,不应过量掺加。 4.4.3 难溶和不溶的粉状普通减水剂应采用干掺法。粉状普通减水剂宜与胶凝材料同时加入搅拌机内,并宜延长搅拌时间30s;液体普通减水剂宜与拌合水同时加入搅拌机内,计量应准确。减水剂的含水量应从拌合水中扣除。 4.4.4 普通减水剂可与其他外加剂复合使用,其掺量应经试验确定。配制溶液时,如产生絮凝或沉淀等现象,应分别配制溶液并分别加入混凝土搅拌机内。 4.4.5 早强型普通减水剂在日最低气温0℃~-5℃条件下施工时,混凝土养护应加盖保温材料。 4.4.6 掺普通减水剂的混凝土浇筑、振捣后,应及时抹压,并应始终保持混凝土表面潮湿,终凝后还应浇水养护,低温环境施工时,应加强保温养护。.

5 高效减水剂

5.1 品 种

5.1.1 混凝土工程可采用下列高效减水剂: 1 萘和萘的同系磺化物与甲醛缩合的盐类、氨基磺酸盐等多环芳香族磺酸盐类; 2 磺化三聚氰胺树脂等水溶性树脂磺酸盐类; 3 脂肪族羟烷基磺酸盐高缩聚物等脂肪族类。 5.1.2 混凝土工程可采用由缓凝剂与高效减水剂复合而成的缓凝型高效减水剂。5.2 适用范围

5.2.1 高效减水剂可用于素混凝土、钢筋混凝土、预应力混凝土,并可用于制备高强混凝土。 5.2.2 缓凝型高效减水剂可用于大体积混凝土、碾压混凝土、炎热气候条件下施工的混凝土、大面积浇筑的混凝土、避免冷缝产生的混凝土、需较长时间停放或长距离运输的混凝土、自密实混凝土、滑模施工或拉模施工的混凝土及其他需要延缓凝结时间且有较高减水率要求的混凝土。 5.2.3 标准型高效减水剂宜用于日最低气温0℃以上施工的混凝土,也可用于蒸养混凝土。 5.2.4 缓凝型高效减水剂宜用于日最低气温5℃以上施工的混凝土。5.3 进场检验

5.3.1 高效减水剂应按每50t为一检验批,不足50t时也应按一个检验批计。每一检验批取样量不应少于0.2t胶凝材料所需用的外加剂量。每一检验批取样应充分混匀,并应分为两等份:其中一份应按本规范第5.3.2条和第5.3.3条规定的项目及要求进行检验,每检验批检验不得少于两次;另一份应密封留样保存半年,有疑问时,应进行对比检验。 5.3.2 高效减水剂进场检验项目应包括pH值、密度(或细度)、含固量(或含水率)、减水率,缓凝型高效减水剂还应检验凝结时间差。 5.3.3 高效减水剂进场时,初始或经时坍落度(或扩展度)应按进场检验批次采用工程实际使用的原材料和配合比与上批留样进行平行对比试验,其允许偏差应符合现行国家标准《混凝土质量控制标准》GB 50164的有关规定。5.4 施 工

5.4.1 高效减水剂相容性的试验应按本规范附录A的方法进行。 5.4.2 高效减水剂掺量应根据供方的推荐掺量、环境温度、施工要求的混凝土凝结时间、运输距离、停放时间等经试验确定。 5.4.3 难溶和不溶的粉状高效减水剂应采用干掺法。粉状高效减水剂宜与胶凝材料同时加入搅拌机内,并宜延长搅拌时间30s;液体高效减水剂宜与拌合水同时加入搅拌机内,计量应准确。减水剂的含水量应从拌合水中扣除。 5.4.4 高效减水剂可与其他外加剂复合使用,其组成和掺量应经试验确定。配制溶液时,如产生絮凝或沉淀等现象,应分别配制溶液,并应分别加入搅拌机内。 5.4.5 需二次添加高效减水剂时,应经试验确定,并应记录备案。二次添加的高效减水剂不应包括缓凝、引气组分。二次添加后应确保混凝土搅拌均匀,坍落度应符合要求后再使用。 5.4.6 掺高效减水剂的混凝土浇筑、振捣后,应及时抹压,并应始终保持混凝土表面潮湿,终凝后应浇水养护。 5.4.7 掺高效减水剂的混凝土采用蒸汽养护时,其蒸养制度应经试验确定。.

6 聚羧酸系高性能减水剂

6.1 品 种

6.1.1 混凝土工程可采用标准型、早强型和缓凝型聚羧酸系高性能减水剂。 6.1.2 混凝土工程可采用具有其他特殊功能的聚羧酸系高性能减水剂。6.2 适用范围

6.2.1 聚羧酸系高性能减水剂可用于素混凝土、钢筋混凝土和预应力混凝土。 6.2.2 聚羧酸系高性能减水剂宜用于高强混凝土、自密实混凝土、泵送混凝土、清水混凝土、预制构件混凝土和钢管混凝土。 6.2.3 聚羧酸系高性能减水剂宜用于具有高体积稳定性、高耐久性或高工作性要求的混凝土。 6.2.4 缓凝型聚羧酸系高性能减水剂宜用于大体积混凝土,不宜用于日最低气温5℃以下施工的混凝土。 6.2.5 早强型聚羧酸系高性能减水剂宜用于有早强要求或低温季节施工的混凝土,但不宜用于日最低气温-5℃以下施工的混凝土,且不宜用于大体积混凝土。 6.2.6 具有引气性的聚羧酸系高性能减水剂用于蒸养混凝土时,应经试验验证。6.3 进场检验

6.3.1 聚羧酸系高性能减水剂应按每50t为一检验批,不足50t时也应按一个检验批计。每一检验批取样量不应少于0.2t胶凝材料所需用的外加剂量。每一检验批取样应充分混匀,并应分为两等份:一份应按本规范第6.3.2和6.3.3条规定的项目及要求进行检验,每检验批检验不得少于两次;另一份应密封留样保存半年,有疑问时,应进行对比检验。 6.3.2 聚羧酸系高性能减水剂进场检验项目应包括pH值、密度(或细度)、含固量(或含水率)、减水率,早强型聚羧酸系高性能减水剂应测1d抗压强度比,缓凝型聚羧酸系高性能减水剂还应检验凝结时间差。 6.3.3 聚羧酸系高性能减水剂进场时,初始或经时坍落度(或扩展度),应按进场检验批次采用工程实际使用的原材料和配合比与上批留样进行平行对比试验,其允许偏差应符合现行国家标准《混凝土质量控制标准》GB 50164的有关规定。

6.4 施 工

6.4.1 聚羧酸系高性能减水剂相容性的试验应按本规范附录A的方法进行。 6.4.2 聚羧酸系高性能减水剂不应与萘系和氨基磺酸盐高效减水剂复合或混合使用,与其他种类减水剂复合或混合时,应经试验验证,并应满足设计和施工要求后再使用。 6.4.3 聚羧酸系高性能减水剂在运输、贮存时,应采用洁净的塑料、玻璃钢或不锈钢等容器,不宜采用铁质容器。 6.4.4 高温季节,聚羧酸系高性能减水剂应置于阴凉处;低温季节,应对聚羧酸系高性能减水剂采取防冻措施。 6.4.5 聚羧酸系高性能减水剂与引气剂同时使用时,宜分别掺加。 6.4.6 含引气剂或消泡剂的聚羧酸系高性能减水剂使用前应进行均化处理。 6.4.7 聚羧酸系高性能减水剂应按混凝土施工配合比规定的掺量添加。 6.4.8 使用聚羧酸系高性能减水剂生产混凝土时,应控制砂、石含水量、含泥量和泥块含量的变化。 6.4.9 掺聚羧酸系高性能减水剂的混凝土宜采用强制式搅拌机均匀搅拌。混凝土搅拌的最短时间可符合表6.4.9的规定。搅拌强度等级C60及以上的混凝土时,搅拌时间应适当延长。

表6.4.9 混凝土搅拌的最短时间(s)

|

混凝土坍落度(mm) |

搅拌机机型 |

搅拌机出料量(L) |

||

|

<250 |

250~500 |

>500 |

||

|

≤40 |

强制式 |

60 |

90 |

120 |

|

>40且<100 |

强制式 |

60 |

60 |

90 |

|

≥100 |

强制式 |

60 |

||

.

7 引气剂及引气减水剂

7.1 品 种

7.1.1 混凝土工程可采用下列引气剂: 1 松香热聚物、松香皂及改性松香皂等松香树脂类; 2 十二烷基磺酸盐、烷基苯磺酸盐、石油磺酸盐等烷基和烷基芳烃磺酸盐类; 3 脂肪醇聚氧乙烯磺酸钠、脂肪醇硫酸钠等脂肪醇磺酸盐类; 4 脂肪醇聚氧乙烯醚、烷基苯酚聚氧乙烯醚等非离子聚醚类; 5 三萜皂甙等皂甙类; 6 不同品种引气剂的复合物。 7.1.2 混凝土工程中可采用由引气剂与减水剂复合而成的引气减水剂。7.2 适用范围

7.2.1 引气剂及引气减水剂宜用于有抗冻融要求的混凝土、泵送混凝土和易产生泌水的混凝土。 7.2.2 引气剂及引气减水剂可用于抗渗混凝土、抗硫酸盐混凝土、贫混凝土、轻骨料混凝土、人工砂混凝土和有饰面要求的混凝土。 7.2.3 引气剂及引气减水剂不宜用于蒸养混凝土及预应力混凝土。必要时,应经试验确定。7.3 技术要求

7.3.1 混凝土含气量的试验应采用工程实际使用的原材料和配合比,有抗冻融要求的混凝土含气量应根据混凝土抗冻等级和粗骨料最大公称粒径等经试验确定,但不宜超过表7.3.1规定的含气量。

表7.3.1 掺引气剂或引气减水剂混凝土含气量限值

|

粗骨料最大公称料径(mm) |

混凝土含气量限值(%) |

|

10 |

7.0 |

|

15 |

6.0 |

|

20 |

5.5 |

|

25 |

5.0 |

|

40 |

4.5 |

注:表中含气量,C50、C55混凝土可降低0.5%,C60及C60以上混凝土可降低1%,但不宜低于3.5%。

7.3.2 用于改善新拌混凝土工作性时,新拌混凝土含气量宜控制在3%~5%。 7.3.3 混凝土施工现场含气量和设计要求的含气量允许偏差应为±1.0%。7.4 进场检验

7.4.1 引气剂应按每10t为一检验批,不足10t时也应按一个检验批计,引气减水剂应按每50t为一检验批,不足50t时也应按一个检验批计。每一检验批取样量不应少于0.2t胶凝材料所需用的外加剂量。每一检验批取样应充分混匀,并应分为两等份:其中一份应按本规范第7.4.2和7.4.3条规定的项目及要求进行检验,每检验批检验不得少于两次;另一份应密封留样保存半年,有疑问时,应进行对比检验。 7.4.2 引气剂及引气减水剂进场时,检验项目应包括pH值、密度(或细度)、含固量(或含水率)、含气量、含气量经时损失,引气减水剂还应检测减水率。 7.4.3 引气剂及引气减水剂进场时,含气量应按进场检验批次采用工程实际使用的原材料和配合比与上批留样进行平行对比试验,初始含气量允许偏差应为±1.0%。7.5 施 工

7.5.1 引气减水剂相容性的试验应按本规范附录A的方法进行。 7.5.2 引气剂宜以溶液掺加,使用时应加入拌合水中,引气剂溶液中的水量应从拌合水中扣除。 7.5.3 引气剂、引气减水剂配制溶液时,应充分溶解后再使用。 7.5.4 引气剂可与减水剂、早强剂、缓凝剂、防冻剂等复合使用。配制溶液时,如产生絮凝或沉淀等现象,应分别配制溶液,并应分别加入搅拌机内。 7.5.5 当混凝土原材料、施工配合比或施工条件变化时,引气剂或引气减水剂的掺量应重新试验并确定。 7.5.6 掺引气剂、引气减水剂的混凝土宜采用强制式搅拌机搅拌,并应搅拌均匀。搅拌时间及搅拌量应经试验确定,最少搅拌时间可符合本规范表6.4.9的规定。出料到浇筑的停放时间不宜过长。采用插入式振捣时,同一振捣点振捣时间不宜超过20s。 7.5.7 检验混凝土的含气量应在施工现场进行取样。对含气量有设计要求的混凝土,当连续浇筑时每4h应现场检验一次;当间歇施工时,每浇筑200m3应检验一次。必要时,可增加检验次数。.

8 早 强 剂

8.1 品 种

8.1.1 混凝土工程可采用下列早强剂: 1 硫酸盐、硫酸复盐、硝酸盐、碳酸盐、亚硝酸盐、氯盐、硫氰酸盐等无机盐类; 2 三乙醇胺、甲酸盐、乙酸盐、丙酸盐等有机化合物类。 8.1.2 混凝土工程可采用两种或两种以上无机盐类早强剂或有机化合物类早强剂复合而成的早强剂。8.2 适用范围

8.2.1 早强剂宜用于蒸养、常温、低温和最低温度不低于-5℃环境中施工的有早强要求的混凝土工程。炎热条件以及环境温度低于-5℃时不宜使用早强剂。 8.2.2 早强剂不宜用于大体积混凝土;三乙醇胺等有机胺类早强剂不宜用于蒸养混凝土。 8.2.3 无机盐类早强剂不宜用于下列情况: 1 处于水位变化的结构; 2 露天结构及经常受水淋、受水流冲刷的结构; 3 相对湿度大于80%环境中使用的结构; 4 直接接触酸、碱或其他侵蚀性介质的结构; 5 有装饰要求的混凝土,特别是要求色彩一致或表面有金属装饰的混凝土。8.3 进场检验

8.3.1 早强剂应按每50t为一检验批,不足50t时应按一个检验批计。每一检验批取样量不应少于0.2t胶凝材料所需用的外加剂量。每一检验批取样应充分混匀,并应分为两等份:其中一份应按本规范第8.3.2条和第8.3.3条规定的项目和要求进行检验,每检验批检验不得少于两次;另一份应密封留样保存半年,有疑问时,应进行对比检验。 8.3.2 早强剂进场检验项目应包括密度(或细度)、含固量(或含水率)、碱含量、氯离子含量和1d抗压强度比。 8.3.3 检验含有硫氰酸盐、甲酸盐等早强剂的氯离子含量时,应采用离子色谱法。8.4 施 工

8.4.1 供方应向需方提供早强剂产品贮存方式、使用注意事项和有效期,对含有亚硝酸盐、硫氰酸盐的早强剂应按有关化学品的管理规定进行贮存和使用。 8.4.2 供方应向需方提供早强剂产品的主要成分及掺量范围。早强剂中硫酸钠掺入混凝土的量应符合本规范表8.4.2的规定,三乙醇胺掺入混凝土的量不应大于胶凝材料质量的0.05%,早强剂在素混凝土中引入的氯离子含量不应大于胶凝材料质量的1.8%。其他品种早强剂的掺量应经试验确定。

表8.4.2 硫酸钠掺量限值

|

混凝土种类 |

使用环境 |

掺量限值 (胶凝材料质量%) |

|

预应力混凝土 |

干燥环境 |

≤1.0 |

|

钢筋混凝土 |

干燥环境 |

≤2.0 |

|

潮湿环境 |

≤1.5 |

|

|

有饰面要求的混凝土 |

- |

≤0.8 |

|

素混凝土 |

- |

≤3.0 |

.

9 缓 凝 剂

9.1 品 种

9.1.1 混凝土工程可采用下列缓凝剂: 1 葡萄糖、蔗糖、糖蜜、糖钙等糖类化合物; 2 柠檬酸(钠)、酒石酸(钾钠)、葡萄糖酸(钠)、水杨酸及其盐类等羟基羧酸及其盐类; 3 山梨醇、甘露醇等多元醇及其衍生物; 4 2-膦酸丁烷-1,2,4-三羧酸(PBTC)、氨基三甲叉膦酸(ATMP)及其盐类等有机磷酸及其盐类; 5 磷酸盐、锌盐、硼酸及其盐类、氟硅酸盐等无机盐类。 9.1.2 混凝土工程可采用由不同缓凝组分复合而成的缓凝剂。9.2 适用范围

9.2.1 缓凝剂宜用于延缓凝结时间的混凝土。 9.2.2 缓凝剂宜用于对坍落度保持能力有要求的混凝土、静停时间较长或长距离运输的混凝土、自密实混凝土。 9.2.3 缓凝剂可用于大体积混凝土。 9.2.4 缓凝剂宜用于日最低气温5℃以上施工的混凝土。 9.2.5 柠檬酸(钠)及酒石酸(钾钠)等缓凝剂不宜单独用于贫混凝土。 9.2.6 含有糖类组分的缓凝剂与减水剂复合使用时,可按本规范附录A的方法进行相容性试验。9.3 进场检验

9.3.1 缓凝剂应按每20t为一检验批,不足20t时也应按一个检验批计。每一批次检验批取样量不应少于0.2t胶凝材料所需用的外加剂量。每一检验批取样应充分混匀,并应分为两等份:其中一份应按本规范第9.3.2条和第9.3.3条规定的项目和要求进行检验,每检验批检验不得少于两次;另一份应密封留样保存半年,有疑问时,应进行对比检验。 9.3.2 缓凝剂进场时检验项目应包括密度(或细度)、含固量(或含水率)和混凝土凝结时间差。 9.3.3 缓凝剂进场时,凝结时间的检测应按进场检验批次采用工程实际使用的原材料和配合比与上批留样进行平行对比,初、终凝时间允许偏差应为±1h。9.4 施 工

9.4.1 缓凝剂的品种、掺量应根据环境温度、施工要求的混凝土凝结时间、运输距离、静停时间、强度等经试验确定。 9.4.2 缓凝剂用于连续浇筑的混凝土时,混凝土的初凝时间应满足设计和施工要求。 9.4.3 缓凝剂宜以溶液掺加,使用时应加入拌合水中,缓凝剂溶液中的水量应从拌合水中扣除。难溶和不溶的粉状缓凝剂应采用干掺法,并宜延长搅拌时间30s。 9.4.4 缓凝剂可与减水剂复合使用。配制溶液时,如产生絮凝或沉淀等现象,宜分别配制溶液,并应分别加入搅拌机内。 9.4.5 掺缓凝剂的混凝土浇筑、振捣后,应及时养护。 9.4.6 当环境温度波动超过10℃时,应经试验调整缓凝剂掺量。.

10 泵 送 剂

10.1 品 种

10.1.1 混凝土工程可采用一种减水剂与缓凝组分、引气组分、保水组分和黏度调节组分复合而成的泵送剂。 10.1.2 混凝土工程可采用两种或两种以上减水剂与缓凝组分、引气组分、保水组分和黏度调节组分复合而成的泵送剂。 10.1.3 混凝土工程可采用一种减水剂作为泵送剂。 10.1.4 混凝土工程可采用两种或两种以上减水剂复合而成的泵送剂。10.2 适用范围

10.2.1 泵送剂宜用于泵送施工的混凝土。 10.2.2 泵送剂可用于工业与民用建筑结构工程混凝土、桥梁混凝土、水下灌注桩混凝土、大坝混凝土、清水混凝土、防辐射混凝土和纤维增强混凝土等。 10.2.3 泵送剂宜用于日平均气温5℃以上的施工环境。 10.2.4 泵送剂不宜用于蒸汽养护混凝土和蒸压养护的预制混凝土。 10.2.5 使用含糖类或木质素磺酸盐的泵送剂时,可按本规范附录A进行相容性试验,并应满足施工要求后再使用。本帖最后由 archfind 于 2015-11-9 15:50 编辑

10.3 技术要求

10.3.1 泵送剂使用时,其减水率宜符合表10.3.1的规定。减水率应按现行国家标准《混凝土外加剂》GB 8076的有关规定进行测定。表10.3.1 减小率的选择

|

序号 |

混凝土强度等级 |

减小率(%) |

|

1 |

C30及C30以下 |

12~20 |

|

2 |

C35~C55 |

16~28 |

|

3 |

C60及C60以上 |

≥25 |

表10.3.3 坍落度1h经时变化量的选择

|

序号 |

运输和等候时间(min) |

坍落度1h经时变化量(mm) |

|

1 |

<60 |

≤80 |

|

2 |

60~120 |

≤40 |

|

3 |

>120 |

≤20 |

10.4 进场检验

10.4.1 泵送剂应按每50t为一检验批,不足50t时也应按一个检验批计。每一检验批取样量不应少于0.2t胶凝材料所需用的外加剂量。每一检验批取样应充分混匀,并应分为两等份:其中一份应按本规范第10.4.2和10.4.3条规定的项目和要求进行检验,每检验批检验不得少于两次;另一份应密封留样保存半年,有疑问时,应进行对比检验。 10.4.2 泵送剂进场检验项目应包括pH值、密度(或细度)、含固量(或含水率)、减水率和坍落度1h经时变化值。 10.4.3 泵送剂进场时,减水率及坍落度1h经时变化值应按进场检验批次采用工程实际使用的原材料和配合比与上批留样进行平行对比试验,减水率允许偏差应为±2%,坍落度1h经时变化值允许偏差应为±20mm。10.5 施 工

10.5.1 泵送剂相容性的试验应按本规范附录A的方法进行。 10.5.2 不同供方、不同品种的泵送剂不得混合使用。 10.5.3 泵送剂的品种、掺量应根据工程实际使用的原材料、环境温度、运输距离、泵送高度和泵送距离等经试验确定。 10.5.4 液体泵送剂宜与拌合水预混,溶液中的水量应从拌合水中扣除;粉状泵送剂宜与胶凝材料一起加入搅拌机内,并宜延长混凝土搅拌时间30s。 10.5.5 泵送混凝土的原材料选择、配合比要求,应符合现行行业标准《普通混凝土配合比设计规程》JGJ 55的有关规定。 10.5.6 掺泵送剂的混凝土采用二次掺加法时,二次添加的外加剂品种及掺量应经试验确定,并应记录备案。二次添加的外加剂不应包括缓凝、引气组分。二次添加后应确保混凝土搅拌均匀,坍落度应符合要求后再使用。 10.5.7 掺泵送剂的混凝土浇筑、振捣后,应及时抹压,并应始终保持混凝土表面潮湿,终凝后还应浇水养护,当气温较低时,应加强保温保湿养护。.

11 防 冻 剂

11.1 品 种

11.1.1 混凝土工程可采用以某些醇类、尿素等有机化合物为防冻组分的有机化合物类防冻剂。 11.1.2 混凝土工程可采用下列无机盐类防冻剂: 1 以亚硝酸盐、硝酸盐、碳酸盐等无机盐为防冻组分的无氯盐类; 2 含有阻锈组分,并以氯盐为防冻组分的氯盐阻锈类; 3 以氯盐为防冻组分的氯盐类。 11.1.3 混凝土工程可采用防冻组分与早强、引气和减水组分复合而成的防冻剂。11.2 适用范围

11.2.1 防冻剂可用于冬期施工的混凝土。 11.2.2 亚硝酸钠防冻剂或亚硝酸钠与碳酸锂复合防冻剂,可用于冬期施工的硫铝酸盐水泥混凝土。11.3 进场检验

11.3.1 防冻剂应按每100t为一检验批,不足100t时也应按一个检验批计。每一检验批取样量不应少于0.2t胶凝材料所需用的外加剂量。每一检验批取样应充分混匀,并应分为两等份:一份应按本规范第11.3.2和11.3.3条规定的项目和要求进行检验,每检验批检验不得少于两次;另一份应密封留样保存半年,有疑问时,应进行对比检验。 11.3.2 防冻剂进场检验项目应包括氯离子含量、密度(或细度)、含固量(或含水率)、碱含量和含气量,复合类防冻剂还应检测减水率。 11.3.3 检验含有硫氰酸盐、甲酸盐等防冻剂的氯离子含量时,应采用离子色谱法。11.4 施 工

11.4.1 含减水组分的防冻剂相容性的试验应按本规范附录A的方法进行。 11.4.2 防冻剂的品种、掺量应以混凝土浇筑后5d内的预计日最低气温选用。在日最低气温为-5℃~-10℃、-10℃~-15℃、-15℃~-20℃时,应分别选用规定温度为-5℃、-10℃、-15℃的防冻剂。 11.4.3 掺防冻剂的混凝土所用原材料,应符合下列要求: 1 宜选用硅酸盐水泥、普通硅酸盐水泥; 2 骨料应清洁,不得含有冰、雪、冻块及其他易冻裂物质。 11.4.4 防冻剂与其他外加剂同时使用时,应经试验确定,并应满足设计和施工要求后再使用。 11.4.5 使用液体防冻剂时,贮存和输送液体防冻剂的设备应采取保温措施。 11.4.6 掺防冻剂混凝土拌合物的入模温度不应低于5℃。 11.4.7 掺防冻剂混凝土的生产、运输、施工及养护,应符合现行行业标准《建筑工程冬期施工规程》JGJ/T 104的有关规定。.

12 速 凝 剂

12.1 品 种

12.1.1 喷射混凝土工程可采用下列粉状速凝剂: 1 以铝酸盐、碳酸盐等为主要成分的粉状速凝剂; 2 以硫酸铝、氢氧化铝等为主要成分与其他无机盐、有机物复合而成的低碱粉状速凝剂。 12.1.2 喷射混凝土工程可采用下列液体速凝剂: 1 以铝酸盐、硅酸盐为主要成分与其他无机盐、有机物复合而成的液体速凝剂; 2 以硫酸铝、氢氧化铝等为主要成分与其他无机盐、有机物复合而成的低碱液体速凝剂。12.2 适用范围

12.2.1 速凝剂可用于喷射法施工的砂浆或混凝土,也可用于有速凝要求的其他混凝土。 12.2.2 粉状速凝剂宜用于干法施工的喷射混凝土,液体速凝剂宜用于湿法施工的喷射混凝土。 12.2.3 永久性支护或衬砌施工使用的喷射混凝土、对碱含量有特殊要求的喷射混凝土工程,宜选用碱含量小于1%的低碱速凝剂。12.3 进场检验

12.3.1 速凝剂应按每50t为一检验批,不足50t时也应按一个检验批计。每一检验批取样量不应少于0.2t胶凝材料所需用的外加剂量。每一检验批取样应充分混匀,并应分为两等份:其中一份应按本规范第12.3.2和12.3.3条规定的项目和要求进行检验,每检验批检验不得少于两次;另一份应密封留样保存半年,有疑问时,应进行对比检验。 12.3.2 速凝剂进场时检验项目应包括密度(或细度)、水泥净浆初凝和终凝时间。 12.3.3 速凝剂进场时,水泥净浆初、终凝时间应按进场检验批次采用工程实际使用的原材料和配合比与上批留样进行平行对比试验,其允许偏差应为±1min。

12.4 施 工

12.4.1 速凝剂掺量宜为胶凝材料质量的2%~10%,当混凝土原材料、环境温度发生变化时,应根据工程要求,经试验调整速凝剂掺量。 12.4.2 喷射混凝土的施工宜选用硅酸盐水泥或普通硅酸盐水泥,不得使用过期或受潮结块的水泥。当工程有防腐、耐高温或其他特殊要求时,也可采用相应特种水泥。 12.4.3 掺速凝剂混凝土的粗骨料宜采用最大粒径不大于20mm的卵石或碎石,细骨料宜采用中砂。 12.4.4 掺速凝剂的喷射混凝土配合比宜通过试配试喷确定,其强度应符合设计要求,并应满足节约水泥、回弹量少等要求。特殊情况下,还应满足抗冻性和抗渗性等要求。砂率宜为45%~60%。湿喷混凝土拌合物的坍落度不宜小于80mm。 12.4.5 湿法施工时,应加强混凝土工作性的检查。喷射作业时每班次混凝土坍落度的检查次数不应少于两次,不足一个班次时也应按一个班次检查。当原材料出现波动时应及时检查。 12.4.6 干法施工时,混合料的搅拌宜采用强制式搅拌机。当采用容量小于400L的强制式搅拌机时,搅拌时间不得少于60s;当采用自落式或滚筒式搅拌机时,搅拌时间不得少于120s。当掺有矿物掺合料或纤维时,搅拌时间宜延长30s。 12.4.7 干法施工时,混合料在运输、存放过程中,应防止受潮及杂物混入,投入喷射机前应过筛。 12.4.8 干法施工时,混合料应随拌随用。无速凝剂掺入的混合料,存放时间不应超过2h,有速凝剂掺入的混合料,存放时间不应超过20min。 12.4.9 喷射混凝土终凝2h后,应喷水养护。环境温度低于5℃时,不宜喷水养护。 12.4.10 掺速凝剂喷射混凝土作业区日最低气温不应低于5℃。 12.4.11 掺速凝剂喷射混凝土施工时,施工人员应采取劳动防护措施,并应确保人身安全。

.

13 膨 胀 剂

13.1 品 种

13.1.1 混凝土工程可采用硫铝酸钙类混凝土膨胀剂。 13.1.2 混凝土工程可采用硫铝酸钙-氧化钙类混凝土膨胀剂。 13.1.3 混凝土工程可采用氧化钙类混凝土膨胀剂。13.2 适用范围

13.2.1 用膨胀剂配制的补偿收缩混凝土宜用于混凝土结构自防水、工程接缝、填充灌浆,采取连续施工的超长混凝土结构,大体积混凝土工程等;用膨胀剂配制的自应力混凝土宜用于自应力混凝土输水管、灌注桩等。 13.2.2 含硫铝酸钙类、硫铝酸钙-氧化钙类膨胀剂配制的混凝土(砂浆)不得用于长期环境温度为80℃以上的工程。 13.2.3 膨胀剂应用于钢筋混凝土工程和填充性混凝土工程。13.3 技术要求

13.3.1 掺膨胀剂的补偿收缩混凝土,其限制膨胀率应符合表13.3.1的规定。表13.3.1 补偿收缩混凝土的限制膨胀率

|

用途 |

限制膨胀率(%) |

|

|

水中14d |

水中14d转空气中28d |

|

|

用于补偿混凝土收缩 |

≥0.015 |

≥-0.030 |

|

用于后浇带、膨胀加强带和工程接缝填充 |

≥0.025 |

≥-0.020 |

表13.3.6 灌浆用膨胀砂浆性能

| 扩展度(mm) |

竖向限制膨胀率(%) |

抗压强度(MPa) |

|||

|

3d |

7d |

1d |

3d |

28d |

|

|

≥250 |

≥0.10 |

≥0.20 |

≥20 |

≥30 |

≥60 |

13.4 进场检验

13.4.1 膨胀剂应按每200t为一检验批,不足200t时也应按一个检验批计。每一检验批取样量不应少于10kg。每一检验批取样应充分混匀,并应分为两等份:其中一份应按本规范第13.4.2条规定的项目进行检验,每检验批检验不得少于两次;另一份应密封留样保存半年,有疑问时,应进行对比检验。 13.4.2 膨胀剂进场时检验项目应为水中7d限制膨胀率和细度。13.5 施 工

13.5.1 掺膨胀剂的补偿收缩混凝土,其设计和施工应符合现行行业标准《补偿收缩混凝土应用技术规程》JGJ/T 178的有关规定。其中,对暴露在大气中的混凝土表面应及时进行保水养护,养护期不得少于14d;冬期施工时,构件拆模时间应延至7d以上,表层不得直接洒水,可采用塑料薄膜保水,薄膜上部应覆盖岩棉被等保温材料。 13.5.2 大体积、大面积及超长结构的后浇带可采用膨胀加强带措施连续施工,膨胀加强带的构造形式和超长结构浇筑方式,应符合现行行业标准《补偿收缩混凝土应用技术规程》JGJ/T 178的有关规定。 13.5.3 掺膨胀剂混凝土的胶凝材料最少用量应符合表13.5.3的规定。表13.5.3 胶北材料最少用量

|

用途 |

胶凝材料最少用量(kg/m³) |

|

用于补偿混凝土收缩 |

300 |

|

用于后浇带、膨胀加强带和工程接缝填充 |

350 |

|

用于自应力混凝土 |

500 |

.

14 防 水 剂

14.1 品 种

14.1.1 混凝土工程可采用下列防水剂: 1 氯化铁、硅灰粉末、锆化合物、无机铝盐防水剂、硅酸钠等无机化合物类; 2 脂肪酸及其盐类、有机硅类(甲基硅醇钠、乙基硅醇钠、聚乙基羟基硅氧烷等)、聚合物乳液(石蜡、地沥青、橡胶及水溶性树脂乳液等)等有机化合物类。 14.1.2 混凝土工程可采用下列复合型防水剂: 1 无机化合物类复合、有机化合物类复合、无机化合物类与有机化合物类复合; 2 本条第1款各类与引气剂、减水剂、调凝剂等外加剂复合而成的防水剂。14.2 适用范围

14.2.1 防水剂可用于有防水抗渗要求的混凝土工程。 14.2.2 对有抗冻要求的混凝土工程宜选用复合引气组分的防水剂。14.3 进场检验

14.3.1 防水剂应按每50t为一检验批,不足50t时也应按一个检验批计。每一检验批取样量不应少于0.2t胶凝材料所需用的外加剂量。每一检验批取样应充分混匀,并应分为两等份:其中一份应按本规范第14.3.2条规定的项目进行检验,每检验批检验不得少于两次;另一份应密封留样保存半年,有疑问时,应进行对比检验。 14.3.2 防水剂进场检验项目应包括密度(或细度)、含固量(或含水率)。14.4 施 工

14.4.1 含有减水组分的防水剂相容性的试验应按本规范附录A的方法进行。 14.4.2 掺防水剂的混凝土宜选用普通硅酸盐水泥。有抗硫酸盐要求时,宜选用抗硫酸盐硅酸盐水泥或火山灰质硅酸盐水泥,并应经试验确定。 14.4.3 防水剂应按供方推荐掺量掺加,超量掺加时应经试验确定。 14.4.4 掺防水剂混凝土宜采用最大粒径不大于25mm连续级配的石子。 14.4.5 掺防水剂混凝土的搅拌时间应较普通混凝土延长30s。 14.4.6 掺防水剂混凝土应加强早期养护,潮湿养护不得少于7d。 14.4.7 处于侵蚀介质中掺防水剂的混凝土,应采取防腐蚀措施。 14.4.8 掺防水剂混凝土的结构表面温度不宜超过100℃,超过100℃时,应采取隔断热源的保护措施。.

15 阻 锈 剂

15.1 品 种

15.1.1 混凝土工程可采用下列阻锈剂: 1 亚硝酸盐、硝酸盐、铬酸盐、重铬酸盐、磷酸盐、多磷酸盐、硅酸盐、钼酸盐、硼酸盐等无机盐类; 2 胺类、醛类、炔醇类、有机磷化合物、有机硫化合物、羧酸及其盐类、磺酸及其盐类、杂环化合物等有机化合物类。 15.1.2 混凝土工程可采用两种或两种以上无机盐类或有机化合物类阻锈剂复合而成的阻锈剂。15.2 适用范围

15.2.1 阻锈剂宜用于容易引起钢筋锈蚀的侵蚀环境中的钢筋混凝土、预应力混凝土和钢纤维混凝土。 15.2.2 阻锈剂宜用于新建混凝土工程和修复工程。 15.2.3 阻锈剂可用于预应力孔道灌浆。15.3 进场检验

15.3.1 阻锈剂应按每50t为一检验批,不足50t时也应按一个检验批计。每一检验批取样量不应少于0.2t胶凝材料所需用的外加剂量。每一检验批取样应充分混匀,并应分为两等份:其中一份应按本规范第15.3.2条规定的项目进行检验,每检验批检验不得少于两次;另一份应密封留样保存半年,有疑问时,应进行对比检验。 15.3.2 阻锈剂进场检验项目应包括pH值、密度(或细度)、含固量(或含水率)。15.4 施 工

15.4.1 新建钢筋混凝土工程采用阻锈剂时,应符合下列规定: 1 掺阻锈剂混凝土配合比设计应符合现行行业标准《普通混凝土配合比设计规程》JGJ 55的有关规定。当原材料或混凝土性能要求发生变化时,应重新进行混凝土配合比设计。 2 掺阻锈剂或阻锈剂与其他外加剂复合使用的混凝土性能应满足设计和施工要求。 3 掺阻锈剂混凝土的搅拌、运输、浇筑和养护,应符合现行国家标准《混凝土质量控制标准》GB 50164的有关规定。 15.4.2 使用掺阻锈剂的混凝土或砂浆对既有钢筋混凝土工程进行修复时,应符合下列规定: 1 应先剔除已被腐蚀、污染或中性化的混凝土层,并应清除钢筋表面锈蚀物后再进行修复。 2 当损坏部位较小、修补层较薄时,宜采用砂浆进行修复;当损坏部位较大、修补层较厚时,宜采用混凝土进行修复。 3 当大面积施工时,可采用喷射或喷、抹结合的施工方法。 4 修复的混凝土或砂浆的养护应符合现行国家标准《混凝土质量控制标准》GB 50164的有关规定。附录A 混凝土外加剂相容性快速试验方法

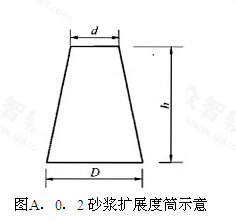

A.0.1 混凝土外加剂相容性快速试验方法适用于含减水组分的各类混凝土外加剂与胶凝材料、细骨料和其他外加剂的相容性试验。 A.0.2 试验所用仪器设备应符合下列规定: 1 水泥胶砂搅拌机应符合现行行业标准《行星式水泥胶砂搅拌机》JC/T 681的有关规定; 2 砂浆扩展度筒应采用内壁光滑无接缝的筒状金属制品(图A.0.2),尺寸应符合下列要求: 1)筒壁厚度不应小于2mm; 2)上口内径d尺寸为50mm±0.5mm; 3)下口内径D尺寸为100mm±0.5mm; 4)高度h尺寸为150mm±0.5mm。 3 捣棒应采用直径为8mm±0.2mm、长为300mm±3mm的钢棒,端部应磨圆;玻璃板的尺寸应为500mm×500mm×5mm;应采用量程为500mm、分度值为1mm的钢直尺;应采用分度值为0.1s的秒表;应采用分度值为1s的时钟;应采用量程为100g、分度值为0.01g的天平;应采用量程为5kg、分度值为1g的台秤。

A.0.3 试验所用原材料、配合比及环境条件应符合下列规定:

1 应采用工程实际使用的外加剂、水泥和矿物掺合料;

2 工程实际使用的砂,应筛除粒径大于5mm以上的部分,并应自然风干至气干状态;

3 砂浆配合比应采用与工程实际使用的混凝土配合比中去除粗骨料后的砂浆配合比,水胶比应降低0.02,砂浆总量不应小于1.0L;

4 砂浆初始扩展度应符合下列要求:

1)普通减水剂的砂浆初始扩展度应为260mm±20mm;

2)高效减水剂、聚羧酸系高性能减水剂和泵送剂的砂浆初始扩展度应为350mm±20mm;

5 试验应在砂浆成型室标准试验条件下进行,试验室温度应保持在20℃±2℃,相对湿度不应低于50%。

A.0.4 试验方法应按下列步骤进行:

1 将玻璃板水平放置,用湿布将玻璃板、砂浆扩展度筒、搅拌叶片及搅拌锅内壁均匀擦拭,使其表面润湿;

2 将砂浆扩展度筒置于玻璃板中央,并用湿布覆盖待用;

3 按砂浆配合比的比例分别称取水泥、矿物掺合料、砂、水及外加剂待用;

4 外加剂为液体时,先将胶凝材料、砂加入搅拌锅内预搅拌10s,再将外加剂与水混合均匀加入;外加剂为粉状时,先将胶凝材料、砂及外加剂加入搅拌锅内预搅拌10s,再加入水;

5 加水后立即启动胶砂搅拌机,并按胶砂搅拌机程序进行搅拌,从加水时刻开始计时;

6 搅拌完毕,将砂浆分两次倒入砂浆扩展度筒,每次倒入约筒高的1/2,并用捣棒自边缘向中心按顺时针方向均匀插捣15下,各次插捣应在截面上均匀分布。插捣筒边砂浆时,捣棒可稍微沿筒壁方向倾斜。插捣底层时,捣棒应贯穿筒内砂浆深度,插捣第二层时,捣棒应插透本层至下一层的表面。插捣完毕后,砂浆表面应用刮刀刮平,将筒缓慢匀速垂直提起,10s后用钢直尺量取相互垂直的两个方向的最大直径,并取其平均值为砂浆扩展度;

7 砂浆初始扩展度未达到要求时,应调整外加剂的掺量,并重复本条第1~6款的试验步骤,直至砂浆初始扩展度达到要求;

8 将试验砂浆重新倒入搅拌锅内,并用湿布覆盖搅拌锅,从计时开始后10min(聚羧酸系高性能减水剂应做)、30min、60min,开启搅拌机,快速搅拌1min,按本条第7款步骤测定砂浆扩展度。

A.0.5 试验结果评价应符合下列规定:

1 应根据外加剂掺量和砂浆扩展度经时损失判断外加剂的相容性;

2 试验结果有异议时,可按实际混凝土配合比进行试验验证;

3 应注明所用外加剂、水泥、矿物掺合料和砂的品种、等级、生产厂及试验室温度、湿度等。

3 捣棒应采用直径为8mm±0.2mm、长为300mm±3mm的钢棒,端部应磨圆;玻璃板的尺寸应为500mm×500mm×5mm;应采用量程为500mm、分度值为1mm的钢直尺;应采用分度值为0.1s的秒表;应采用分度值为1s的时钟;应采用量程为100g、分度值为0.01g的天平;应采用量程为5kg、分度值为1g的台秤。

A.0.3 试验所用原材料、配合比及环境条件应符合下列规定:

1 应采用工程实际使用的外加剂、水泥和矿物掺合料;

2 工程实际使用的砂,应筛除粒径大于5mm以上的部分,并应自然风干至气干状态;

3 砂浆配合比应采用与工程实际使用的混凝土配合比中去除粗骨料后的砂浆配合比,水胶比应降低0.02,砂浆总量不应小于1.0L;

4 砂浆初始扩展度应符合下列要求:

1)普通减水剂的砂浆初始扩展度应为260mm±20mm;

2)高效减水剂、聚羧酸系高性能减水剂和泵送剂的砂浆初始扩展度应为350mm±20mm;

5 试验应在砂浆成型室标准试验条件下进行,试验室温度应保持在20℃±2℃,相对湿度不应低于50%。

A.0.4 试验方法应按下列步骤进行:

1 将玻璃板水平放置,用湿布将玻璃板、砂浆扩展度筒、搅拌叶片及搅拌锅内壁均匀擦拭,使其表面润湿;

2 将砂浆扩展度筒置于玻璃板中央,并用湿布覆盖待用;

3 按砂浆配合比的比例分别称取水泥、矿物掺合料、砂、水及外加剂待用;

4 外加剂为液体时,先将胶凝材料、砂加入搅拌锅内预搅拌10s,再将外加剂与水混合均匀加入;外加剂为粉状时,先将胶凝材料、砂及外加剂加入搅拌锅内预搅拌10s,再加入水;

5 加水后立即启动胶砂搅拌机,并按胶砂搅拌机程序进行搅拌,从加水时刻开始计时;

6 搅拌完毕,将砂浆分两次倒入砂浆扩展度筒,每次倒入约筒高的1/2,并用捣棒自边缘向中心按顺时针方向均匀插捣15下,各次插捣应在截面上均匀分布。插捣筒边砂浆时,捣棒可稍微沿筒壁方向倾斜。插捣底层时,捣棒应贯穿筒内砂浆深度,插捣第二层时,捣棒应插透本层至下一层的表面。插捣完毕后,砂浆表面应用刮刀刮平,将筒缓慢匀速垂直提起,10s后用钢直尺量取相互垂直的两个方向的最大直径,并取其平均值为砂浆扩展度;

7 砂浆初始扩展度未达到要求时,应调整外加剂的掺量,并重复本条第1~6款的试验步骤,直至砂浆初始扩展度达到要求;

8 将试验砂浆重新倒入搅拌锅内,并用湿布覆盖搅拌锅,从计时开始后10min(聚羧酸系高性能减水剂应做)、30min、60min,开启搅拌机,快速搅拌1min,按本条第7款步骤测定砂浆扩展度。

A.0.5 试验结果评价应符合下列规定:

1 应根据外加剂掺量和砂浆扩展度经时损失判断外加剂的相容性;

2 试验结果有异议时,可按实际混凝土配合比进行试验验证;

3 应注明所用外加剂、水泥、矿物掺合料和砂的品种、等级、生产厂及试验室温度、湿度等。

附录B 补偿收缩混凝土的限制膨胀率测定方法

B.0.1 补偿收缩混凝土的限制膨胀率测定方法适用于测定掺膨胀剂混凝土的限制膨胀率及限制干缩率。 B.0.2 试验用仪器应符合下列规定: 1 测量仪可由千分表、支架和标准杆组成(图B.0.2-1),千分表分辨率应为0.001mm。 2 纵向限制器应符合下列规定:

1)纵向限制器应由纵向限制钢筋与钢板焊接制成(图B.0.2-2)。

2)纵向限制钢筋应采用直径为10mm、横截面面积为78.54mm2,且符合现行国家标准《钢筋混凝土用钢 第2部分:热轧带肋钢筋》GB 1499.2规定的钢筋。钢筋两侧应焊接12mm厚的钢板,材质应符合现行国家标准《碳素结构钢》GB 700的有关规定,钢筋两端点各7.5mm范围内为黄铜或不锈钢,测头呈球面状,半径为3mm。钢板与钢筋焊接处的焊接强度不应低于260MPa。

3)纵向限制器不应变形,一般检验可重复使用3次,仲裁检验只允许使用1次。

4)该纵向限制器的配筋率为0.79%。

2 纵向限制器应符合下列规定:

1)纵向限制器应由纵向限制钢筋与钢板焊接制成(图B.0.2-2)。

2)纵向限制钢筋应采用直径为10mm、横截面面积为78.54mm2,且符合现行国家标准《钢筋混凝土用钢 第2部分:热轧带肋钢筋》GB 1499.2规定的钢筋。钢筋两侧应焊接12mm厚的钢板,材质应符合现行国家标准《碳素结构钢》GB 700的有关规定,钢筋两端点各7.5mm范围内为黄铜或不锈钢,测头呈球面状,半径为3mm。钢板与钢筋焊接处的焊接强度不应低于260MPa。

3)纵向限制器不应变形,一般检验可重复使用3次,仲裁检验只允许使用1次。

4)该纵向限制器的配筋率为0.79%。

B.0.3 试验室温度应符合下列规定:

1 用于混凝土试件成型和测量的试验室的温度应为20℃±2℃。

2 用于养护混凝土试件的恒温水槽的温度应为20℃±2℃。恒温恒湿室温度应为20℃±2℃,湿度应为60%±5%。

3 每日应检查、记录温度变化情况。

B.0.4 试件制作应符合下列规定:

1 用于成型试件的模型宽度和高度均应为100mm,长度应大于360mm。

2 同一条件应有3条试件供测长用,试件全长应为355mm,其中混凝土部分尺寸应为100mm×100mm×300mm。

3 首先应把纵向限制器具放入试模中,然后将混凝土一次装入试模,把试模放在振动台上振动至表面呈现水泥浆,不泛气泡为止,刮去多余的混凝土并抹平;然后把试件置于温度为20℃±2℃的标准养护室内养护,试件表面用塑料布或湿布覆盖。

4 应在成型12h~16h且抗压强度达到3MPa~5MPa后再拆模。

B.0.5 试件测长和养护应符合下列规定:

1 测长前3h,应将测量仪、标准杆放在标准试验室内,用标准杆校正测量仪并调整千分表零点。测量前,应将试件及测量仪测头擦净。每次测量时,试件记有标志的一面与测量仪的相对位置应一致,纵向限制器的测头与测量仪的测头应正确接触,读数应精确至0.001mm。不同龄期的试件应在规定时间±1h内测量。试件脱模后应在1h内测量试件的初始长度。测量完初始长度的试件应立即放入恒温水槽中养护,应在规定龄期时进行测长。测长的龄期应从成型日算起,宜测量3d、7d和14d的长度变化。14d后,应将试件移入恒温恒湿室中养护,应分别测量空气中28d、42d的长度变化。也可根据需要安排测量龄期。

2 养护时,应注意不损伤试件测头。试件之间应保持25mm以上间隔,试件支点距限制钢板两端宜为70mm。

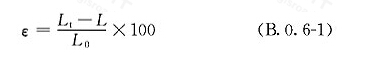

B.0.6 各龄期的限制膨胀率和导入混凝土中的膨胀或收缩应力,应按下列方法计算:

1 各龄期的限制膨胀率应按下式计算,应取相近的2个试件测定值的平均值作为限制膨胀率的测量结果,计算值应精确至0.001%:

B.0.3 试验室温度应符合下列规定:

1 用于混凝土试件成型和测量的试验室的温度应为20℃±2℃。

2 用于养护混凝土试件的恒温水槽的温度应为20℃±2℃。恒温恒湿室温度应为20℃±2℃,湿度应为60%±5%。

3 每日应检查、记录温度变化情况。

B.0.4 试件制作应符合下列规定:

1 用于成型试件的模型宽度和高度均应为100mm,长度应大于360mm。

2 同一条件应有3条试件供测长用,试件全长应为355mm,其中混凝土部分尺寸应为100mm×100mm×300mm。

3 首先应把纵向限制器具放入试模中,然后将混凝土一次装入试模,把试模放在振动台上振动至表面呈现水泥浆,不泛气泡为止,刮去多余的混凝土并抹平;然后把试件置于温度为20℃±2℃的标准养护室内养护,试件表面用塑料布或湿布覆盖。

4 应在成型12h~16h且抗压强度达到3MPa~5MPa后再拆模。

B.0.5 试件测长和养护应符合下列规定:

1 测长前3h,应将测量仪、标准杆放在标准试验室内,用标准杆校正测量仪并调整千分表零点。测量前,应将试件及测量仪测头擦净。每次测量时,试件记有标志的一面与测量仪的相对位置应一致,纵向限制器的测头与测量仪的测头应正确接触,读数应精确至0.001mm。不同龄期的试件应在规定时间±1h内测量。试件脱模后应在1h内测量试件的初始长度。测量完初始长度的试件应立即放入恒温水槽中养护,应在规定龄期时进行测长。测长的龄期应从成型日算起,宜测量3d、7d和14d的长度变化。14d后,应将试件移入恒温恒湿室中养护,应分别测量空气中28d、42d的长度变化。也可根据需要安排测量龄期。

2 养护时,应注意不损伤试件测头。试件之间应保持25mm以上间隔,试件支点距限制钢板两端宜为70mm。

B.0.6 各龄期的限制膨胀率和导入混凝土中的膨胀或收缩应力,应按下列方法计算:

1 各龄期的限制膨胀率应按下式计算,应取相近的2个试件测定值的平均值作为限制膨胀率的测量结果,计算值应精确至0.001%:

式中:ε——所测龄期的限制膨胀率(%);

Lt——所测龄期的试件长度测量值,单位为毫米(mm);

L——初始长度测量值,单位为毫米(mm);

L0——试件的基准长度,300mm。

2 导入混凝土中的膨胀或收缩应力应按下式计算,计算值应精确至0.01MPa:

式中:ε——所测龄期的限制膨胀率(%);

Lt——所测龄期的试件长度测量值,单位为毫米(mm);

L——初始长度测量值,单位为毫米(mm);

L0——试件的基准长度,300mm。

2 导入混凝土中的膨胀或收缩应力应按下式计算,计算值应精确至0.01MPa:

σ=μ·E·ε (B.0.6-2)

式中:σ——膨胀或收缩应力(MPa); μ——配筋率(%); E——限制钢筋的弹性模量,取2.0×105MPa; ε——所测龄期的限制膨胀率(%)。附录C 灌浆用膨胀砂浆竖向膨胀率的测定方法

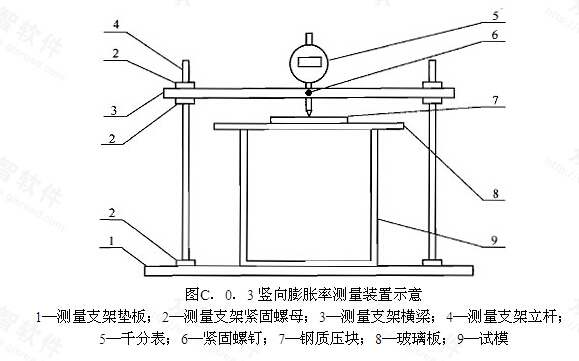

C.0.1 灌浆用膨胀砂浆竖向膨胀率的测定方法适用于灌浆用膨胀砂浆的竖向膨胀率的测定。 C.0.2 测试仪器工具应符合下列规定: 1 应采用量程为10mm,分度值为0.001mm的千分表; 2 应采用钢质测量支架; 3 应采用140mm×80mm×5mm的玻璃板; 4 应采用直径为70mm,厚为5mm,质量为150g的钢质压块; 5 应采用100mm×100mm×100mm的试模,试模的拼装缝应填入黄油,不得漏水; 6 应采用宽为60mm,长为160mm的铲勺; 7 捣板可用钢锯条替代。 C.0.3 竖向膨胀率的测量装置(图C.0.3)的安装,应符合下列要求: 1 测量支架的垫板和测量支架横梁应采用螺母紧固,其水平度不应超过0.02;测量支架应水平放置在工作台上,水平度也不应超过0.02; 2 试模应放置在钢垫板上,不应摇动; 3 玻璃板应平放在试模中间位置,其左右两边与试模内侧边应留出10mm空隙; 4 钢质压块应置于玻璃板中央; 5 千分表与测量支架横梁应固定牢靠,但表杆应能自由升降。安装千分表时,应下压表头,宜使表针指到量程的1/2处。 C.0.4 灌浆操作应按下列步骤进行: 1 灌浆料用水量应按扩展度为250mm±10mm时的用水量。

2 灌浆料加水搅拌均匀后应立即灌模。应从玻璃板的一侧灌入。当灌到50mm左右高度时,用捣板在试模的每一侧插捣6次,中间部位也插捣6次。灌到90mm高度时,和前面相同再做插捣,尽量排出气体。最后一层灌浆料要一次灌至两侧流出灌浆料为止。要尽量减少灌浆料对玻璃板产生的向上冲浮作用。

3 玻璃板两侧灌浆料表面,用小刀轻轻抹成斜坡,斜坡的高边与玻璃相平。斜坡的低边与试模内侧顶面相平。抹斜坡的时间不应超过30s。之后30s内,用两层湿棉布覆盖在玻璃板两侧灌浆料表面。

4 把钢质压块置于玻璃板中央,再把千分表测量头垂放在钢质压块上,在30s内记录千分表读数h0,为初始读数。

5 从测定初始读数起,每隔2h浇水1次。连续浇水4次。以后每隔4h浇水1次。保湿养护至要求龄期,测定3d、7d试件高度读数。

6 从测量初始读数开始,测量装置和试件应保持静止不动,并不得振动。

7 成型温度、养护温度均应为20℃±3℃。

C.0.5 竖向膨胀率应按下式计算,试验结果应取一组三个试件的算术平均值,计算值应精确至0.001%:

1 灌浆料用水量应按扩展度为250mm±10mm时的用水量。

2 灌浆料加水搅拌均匀后应立即灌模。应从玻璃板的一侧灌入。当灌到50mm左右高度时,用捣板在试模的每一侧插捣6次,中间部位也插捣6次。灌到90mm高度时,和前面相同再做插捣,尽量排出气体。最后一层灌浆料要一次灌至两侧流出灌浆料为止。要尽量减少灌浆料对玻璃板产生的向上冲浮作用。

3 玻璃板两侧灌浆料表面,用小刀轻轻抹成斜坡,斜坡的高边与玻璃相平。斜坡的低边与试模内侧顶面相平。抹斜坡的时间不应超过30s。之后30s内,用两层湿棉布覆盖在玻璃板两侧灌浆料表面。

4 把钢质压块置于玻璃板中央,再把千分表测量头垂放在钢质压块上,在30s内记录千分表读数h0,为初始读数。

5 从测定初始读数起,每隔2h浇水1次。连续浇水4次。以后每隔4h浇水1次。保湿养护至要求龄期,测定3d、7d试件高度读数。

6 从测量初始读数开始,测量装置和试件应保持静止不动,并不得振动。

7 成型温度、养护温度均应为20℃±3℃。

C.0.5 竖向膨胀率应按下式计算,试验结果应取一组三个试件的算术平均值,计算值应精确至0.001%:

式中:εt——竖向膨胀率(%);

h0——试件高度的初始读数(mm);

ht——试件龄期为t时的高度读数(mm);

h——试件基准高度,100mm。

式中:εt——竖向膨胀率(%);

h0——试件高度的初始读数(mm);

ht——试件龄期为t时的高度读数(mm);

h——试件基准高度,100mm。

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下: 1)表示很严格,非这样做不可的用词: 正面词采用“必须”,反面词采用“严禁”; 2)表示严格,在正常情况下均应这样做的用词: 正面词采用“应”,反面词采用“不应”或“不得”; 3)表示允许稍有选择,在条件许可时首先应这样做的用词: 正面词采用“宜”,反面词采用“不宜”; 4)表示有选择,在一定条件下可以这样做的用词,采用“可”。 2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

1 《普通混凝土力学性能试验方法标准》GB/T 50081 2 《混凝土强度检验评定标准》GB/T 50107 3 《混凝土质量控制标准》GB 50164 4 《通用硅酸盐水泥》GB 175 5 《中热硅酸盐水泥 低热硅酸盐水泥 低热矿渣硅酸盐水泥》GB 200 6 《碳素结构钢》GB 700 7 《钢筋混凝土用钢 第2部分:热轧带肋钢筋》GB 1499.2 8 《用于水泥和混凝土中的粉煤灰》GB/T 1596 9 《混凝土外加剂》GB 8076 10 《水泥胶砂强度检验方法(ISO法)》GB/T 17671 11 《用于水泥和混凝土中的粒化高炉矿渣粉》GB/T 18046 12 《高强高性能混凝土用矿物外加剂》GB/T 18736 13 《混凝土膨胀剂》GB 23439 14 《普通混凝土用砂、石质量及检验方法标准》JGJ 52 15 《普通混凝土配合比设计规程》JGJ 55 16 《混凝土用水标准》JGJ 63 17 《建筑工程冬期施工规程》JGJ/T 104 18 《补偿收缩混凝土应用技术规程》JGJ/T 178-2009 19 《钢筋阻锈剂应用技术规程》JGJ/T 192 20 《自应力硅酸盐水泥》JC/T 218 21 《混凝土防水剂》JC 474 22 《混凝土防冻剂》JC 475 23 《喷射混凝土用速凝剂》JC 477 24 《行星式水泥胶砂搅拌机》JC/T 681