标准规范下载简介

在线阅读

中华人民共和国国家标准

矿物掺合料应用技术规范

Technical code for application of mineral admixture

GB/T 51003-2014

主编部门:中华人民共和国住房和城乡建设部

批准部门:中华人民共和国住房和城乡建设部

施行日期:2015年2月1日

中华人民共和国住房和城乡建设部公告

第416号

住房城乡建设部关于发布国家标准《矿物掺合料应用技术规范》的公告

本规范由我部标准定额研究所组织中国建筑工业出版社出版发行。

中华人民共和国住房和城乡建设部

2014年5月16日

前言

本规范是根据原建设部《关于印发<二〇〇二~二〇〇三年度工程建设国家标准制订、修订计划>的通知》(建标[2003]102号)的要求,由中国建筑科学研究院会同有关单位共同编制完成。本规范在编制过程中,编制组进行了大量的试验研究和工程调研、认真总结了我国矿物掺合料在混凝土中应用的实践经验、参考国内外先进标准和广泛征求意见的基础上,最后经审查定稿。

本规范共分6章和5个附录,主要技术内容包括:总则、术语和符号、基本规定、矿物掺合料的技术要求、掺矿物掺合料混凝土的配合比设计、掺矿物掺合料混凝土的工程应用等。

本规范由住房和城乡建设部负责管理,中国建筑科学研究院 负责具体技术内容的解释。执行过程中如有意见和建议,请寄送中国建筑科学研究院标准研究中心国家标准《矿物掺合料应用技术规范》管理组(地址:北京北三环东路30号,邮政编码:100013)。

本规范主编单位:中国建筑科学研究院

本规范参编单位:北京东方建宇混凝土科学技术研究院

北京田华和众混凝土搅拌站

清华大学土木工程系

中国水利水电科学研究院

沈阳北方建筑材料试验有限责任公司

浙江华威建材集团有限公司

上海市建筑科学研究院

北京天恒泓混凝土有限公司

北京建工集团商品混凝土中心

沈阳泰丰特种混凝土有限公司

北京新奥混凝土有限公司

云南建工集团混凝土公司

中冶集团建筑研究总院环保分院

北京新航建材集团有限公司

太原智海集团有限公司

建研建材有限公司

中南大学土木建筑学院

上海宝钢生产协力公司

舟山弘业预拌混凝土有限公司

铁岭三环新型材料厂

柳州万诚混凝土公司

本规范主要起草人:张仁瑜 韩素芳 路来军 于明 覃维祖 马锋玲 徐欣 王安岭 王章夫 施钟毅 于大忠 高金枝 李路明 瞿庆华 韩先福 李昕成 朱桂林 张京涛 贾福根 谢友均 田冠飞 周群 孙树杉 刘建生 徐栋厚 李章健 周岳年 王宇杰 宋东升 周虹 康明 王彩英 谢岳庆

本规范主要审查人:陈肇元 甄永严 艾永祥 谢永江 田培 阎培渝 张国志 谭洪光 闻德荣

下载地址:

百度网盘: 道客巴巴:http://www.doc88.com/p-5909589977765.html

1 总 则

1.0.1 为规范矿物掺合料在混凝土中的应用,引导其技术发展,达到改善混凝土性能、提高工程质量、延长混凝土结构物使用寿命的目的,并有利于工程建设的可持续发展,制定本规范。

1.0.2 本规范适用于粉煤灰、粒化高炉矿渣粉、硅灰、石灰石粉、钢渣粉、磷渣粉、沸石粉和复合矿物掺合料在混凝土工程中的应用。

1.0.3 在混凝土中掺用矿物掺合料时,除应符合本规范外,尚应符合国家现行有关标准的规定。

.

2 术语和符号

2.1 术 语

2.1.1 矿物掺合料 mineral admixture

以硅、铝、钙等一种或多种氧化物为主要成分,具有规定细度,掺入混凝土中能改善混凝土性能的粉体材料。

2.1.2 粉煤灰 fly ash

煤粉炉烟道气体中收集的粉末。粉煤灰按煤种和氧化钙含量分为F类和C类。

F类粉煤灰——由无烟煤或烟煤燃烧收集的粉煤灰。

C类粉煤灰——氧化钙含量一般大于10%,由褐煤或次烟煤燃烧收集的粉煤灰。

2.1.3 粒化高炉矿渣粉 ground granulated blast furnace slag

从炼铁高炉中排出的,以硅酸盐和铝硅酸盐为主要成分的熔融物,经淬冷成粒后粉磨所得的粉体材料。

2.1.4 硅灰 silica fume

从冶炼硅铁合金或工业硅时通过烟道排出的粉尘,经收集得到的以无定形二氧化硅为主要成分的粉体材料。

2.1.5 石灰石粉 ground limestone

以一定纯度的石灰石为原料,经粉磨至规定细度的粉状材料。

2.1.6 钢渣粉 steel slag powder

从炼钢炉中排出的,以硅酸盐为主要成分的熔融物,经消解稳定化处理后粉磨所得的粉体材料。

2.1.7 磷渣粉 phosphorous slag powder

用电炉法制黄磷时,所得到的以硅酸钙为主要成分的熔融物,经淬冷成粒后粉磨所得的粉体材料。

2.1.8 沸石粉 zeolite powder

将天然斜发沸石岩或丝光沸石岩磨细制成的粉体材料。

2.1.9 复合矿物掺合料 compound mineral admixtures

将本规范所列的两种或两种以上矿物掺合料按一定比例复合后的粉体材料。

2.1.10 胶凝材料 binder

用于配制混凝土的水泥与矿物掺合料的总称。

2.1.11 水胶比 water-binder ratio

混凝土用水量与胶凝材料质量之比。

2.2 符 号

βb——矿物掺合料占胶凝材料总量的百分率(%);

mf——每立方米混凝土中的矿物掺合料用量(kg/m³);

mb——每立方米混凝土中的胶凝材料用量(kg/m³);

mc——每立方米混凝土中的水泥用量(kg/m³)。

3 基本规定

3.0.1 掺矿物掺合料的混凝土,宜采用硅酸盐水泥和普通硅酸盐水泥。当采用其他品种水泥时,应了解水泥中混合材的品种和掺量,并通过充分试验确定矿物掺合料的掺量。

3.0.2 配制混凝土时,宜同时掺用矿物掺合料与外加剂,其组分之间应有良好的相容性,矿物掺合料及外加剂的品种和掺量应通过混凝土试验确定。

3.0.3 掺用本规范以外的矿物掺合料时,应经过系统、充分试验验证之后再行使用。

3.0.4 矿物掺合料的放射性核素应符合现行国家标准《建筑材料放射性核素限量》GB 6566的有关规定。

.

4 矿物掺合料的技术要求

4.1 矿物掺合料的技术要求

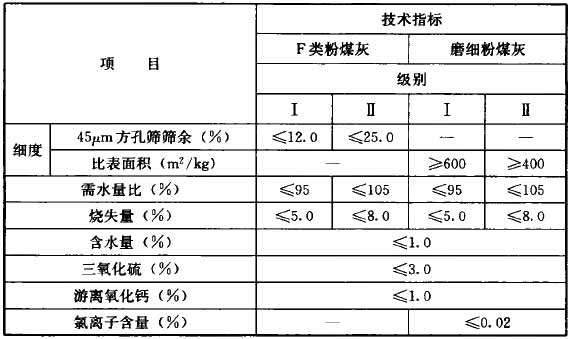

4.1.1 粉煤灰和磨细粉煤灰的技术要求应符合表4.1.1的规定。

表4.1.1 粉煤灰和磨细粉煤灰的技术要求

注:C类粉煤灰除符合表4.1.1F类粉煤灰的规定外,尚应满足以下要求

①游离氧化钙不大于4%;

②安定性:应采用标准法,沸煮后雷氏夹增加距离不大于5mm。

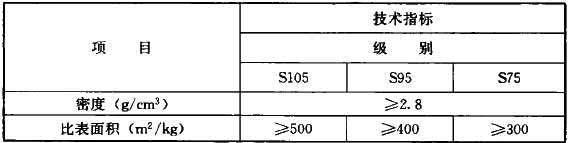

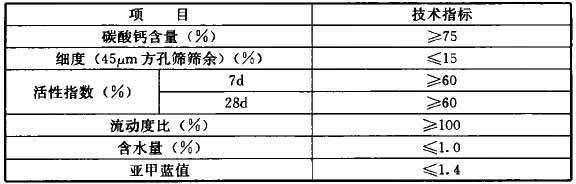

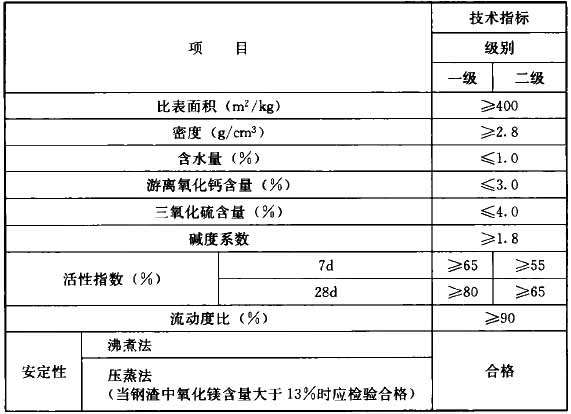

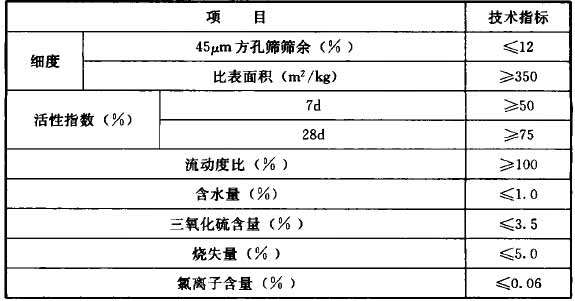

4.1.2 粒化高炉矿渣粉的技术要求应符合表4.1.2的规定。

表4.1.2 粒化高炉矿渣粉的技术要求

4.1.3 硅灰的技术要求应符合表4.1.3的规定。

表4.1.3 硅灰的技术要求

项目 | 技术指标 | 项目 | 技术指标 |

比表面积(㎡/kg) | ≥15000 | 烧失量(%) | ≤6.0 |

28d活性指数(%) | ≥85 | 需水量比(%) | ≤125 |

二氧化硅含量(%) | ≥85 | 氯离子含量(%) | ≤0.02 |

含水量(%) | ≤3.0 |

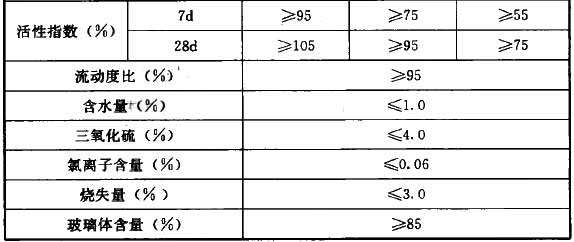

4.1.4 石灰石粉的技术要求应符合表4.1.4的规定。

表4.1.4 石灰石粉的技术要求

注:当石灰石粉用于有碱活性骨料配制的混凝土时,可由供需双方协商确定碱含量。

4.1.5 钢渣粉的技术要求应符合表4.1.5的规定。

表4.1.5 钢渣粉的技术要求

注:碱度系数是指钢渣粉中的氧化钙含量与二氧化硅和五氧化二磷含量之和的比值。

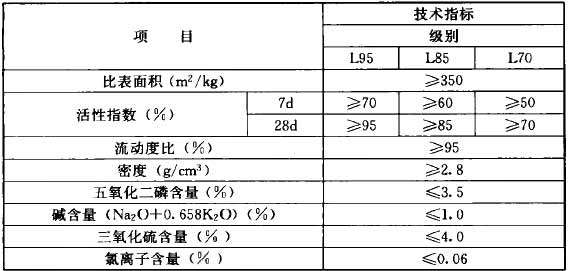

4.1.6 磷渣粉的技术要求应符合表4.1.6的规定。

表4.1.6 磷渣粉的技术要求

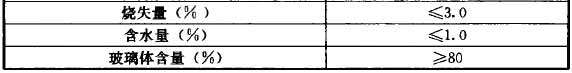

4.1.7 沸石粉的技术要求应符合表4.1.7的规定。

表4.1.7 沸石粉的技术要求

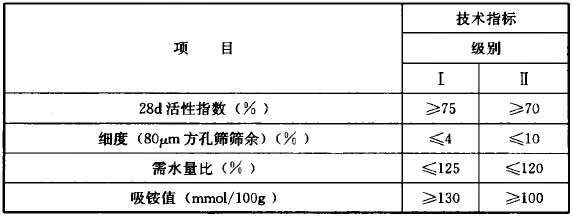

4.1.8 复合矿物掺合料的技术要求应符合表4.1.8的规定。

表4.1.8 复合矿物掺合料的技术要求

注:比表面积测定法和筛析法,宜根据不同的复合品种选定。

4.2 矿物掺合料试验方法

4.2.1 矿物掺合料的细度应按下列方法进行试验:

1 筛余量(%)应按本规范附录A进行测定;

2 比表面积应按现行国家标准《水泥比表面积测定方法勃氏法》GB/T 8074的有关规定进行测定;硅灰的比表面积应用BET氮吸附法进行测定。

4.2.2 矿物掺合料的密度试验应按现行国家标准《水泥密度测定方法》GB/T 208的有关规定进行测定。

4.2.3 矿物掺合料需水量比、流动度比和活性指数试验应按本规范附录B进行测定。

4.2.4 C类粉煤灰的安定性和钢渣粉的沸煮安定性试验应按现行国家标准《水泥标准稠度用水量、凝结时间、安定性检验方法》GB/T 1346的有关规定进行测定,钢渣粉的压蒸安定性应按现行国家标准《水泥压蒸安定试验方法》GB/T 750的有关规定进行测定。粉煤灰和钢渣粉应以30%等量取代水泥量。

4.2.5 矿物掺合料的含水量试验应按本规范附录C进行测定。

4.2.6 沸石粉的吸铵值试验应按本规范附录D进行测定。

4.2.7 石灰石粉的碳酸钙含量应按1.785倍氧化钙含量折算,其中氧化钙含量应按现行国家标准《建材用石灰石化学分析方法》GB/T 5762的有关规定进行测定;亚甲蓝值试验应按本规范附录E进行测定。

4.2.8 钢渣粉中游离氧化钙、氧化钙、二氧化硅、氧化镁、五氧化二磷含量应按现行行业标准《钢渣化学分析方法》YB/T 140的有关规定进行测定。

4.2.9 磷渣粉中的五氧化二磷、碱含量、三氧化硫、氯离子含量、烧失量应按现行行业标准《粒化电炉磷渣化学分析方法》JC/T 1088的有关规定进行测定。

4.2.10 第4.2.8条和第4.2.9条未涉及的矿物掺合料的烧失量、游离氧化钙、氧化钙、三氧化硫和氯离子含量应按现行国家标准《水泥化学分析方法》GB/T 176的有关规定进行测定。当矿物掺合料为粒化高炉矿渣粉或含有其组分时,应对烧失量进行校正。

4.2.11 粒化高炉矿渣粉、磷渣粉的玻璃体含量应按国家标准《用于水泥和混凝土中的粒化高炉矿渣粉》GB/T 18046-2008中的附录C进行测定。

4.2.12 硅灰的二氧化硅含量应按按现行国家标准《高强高性能混凝土用矿物外加剂》GB/T 18736的有关规定进行测定。

4.2.13 放射性应按现行国家标准《建筑材料放射性核素限量》GB 6566的有关规定进行测定;其中粒化高炉矿渣粉应符合现行国家标准《通用硅酸盐水泥》GB 175要求的硅酸盐水泥按质量比1:1混合均匀后,再按现行国家标准《建筑材料放射性核素限量》GB 6566进行测定。

4.3 矿物掺合料的检验与验收

4.3.1 矿物掺合料应按批进行检验,供应单位应出具出厂合格证或出厂检验报告。合格证或检验报告的内容应包括:厂名、合格证或检验报告编号、级别、生产日期、代表数量及本批检验结果和结论等,并应定期提供型式检验报告。检验项目及结果应满足本规范4.1节的技术要求。

4.3.2 购进矿物掺合料时,应按下列规定及时取样检验:

1 取样应符合下列规定:

1)散装矿物掺合料:应从每批连续购进的任意3个罐体各取等量试样一份,每份不少于5.0kg,混合搅拌均匀,用四分法缩取比试验需要量大一倍的试样量;

2)袋装矿物掺合料:应从每批中任抽10袋,从每袋中各取等量试样一份,每份不少于1.0kg,按上款规定的方法缩取试样。

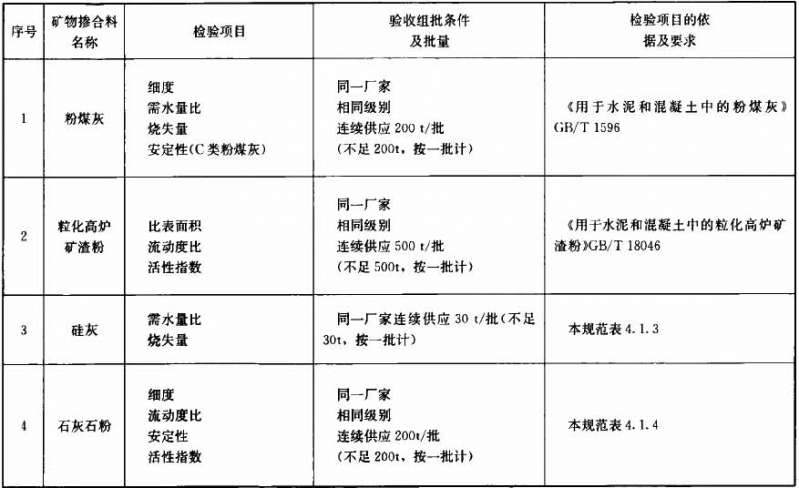

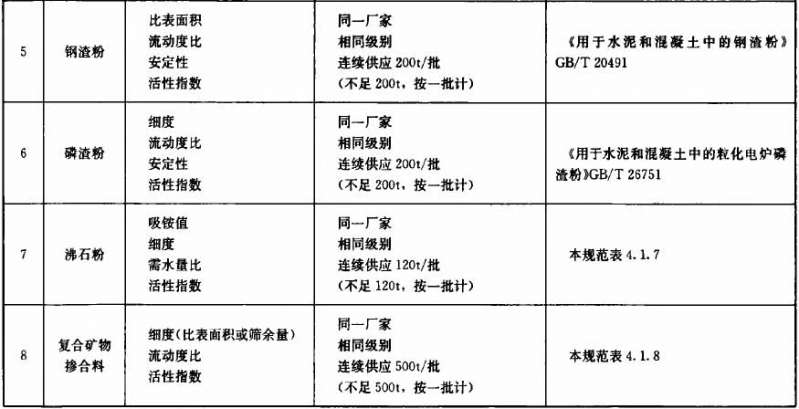

2 矿物掺合料检验项目、组批条件及批量应符合表4.3.2规定:

表4.3.2 矿物掺合料检验项目、组批条件及批量

注:可根据需要检验表4.3.2以外的其他项目。

4.3.3 矿物掺合料的验收规则应符合下列规定:

1 矿物掺合料的验收应按批进行,符合检验项目规定技术要求的方可使用。

2 当其中任一检验项目不符合规定要求,应降级使用或不宜使用;也可根据工程和原材料实际情况,通过混凝土试验论证,确能保证工程质量时,方可使用。

4.4 矿物掺合料存储

4.4.1 矿物掺合料存储时,应符合有关环境保护的规定,不得与其他材料混杂。

4.4.2 矿物掺合料存储期超过3个月时,使用前应按本规范第4.3.2条和第4.3.3条进行复验。

.

5 掺矿物掺合料混凝土的配合比设计

5.1 混凝土的配合比设计原则

5.1.1 混凝土配合比设计,应根据设计要求的强度等级、强度标准值的保证率和混凝土的耐久性以及施工要求,采用实际工程使用的原材料,按现行行业标准《普通混凝土配合比设计规程》JGJ 55的有关规定进行。对有特殊要求的混凝土,其配合比设计尚应符合国家现行相关标准的规定。

5.1.2 混凝土的配合比确定后,在工程中使用时仍应通过开盘鉴定和试浇筑予以验证。

5.1.3 矿物掺合料的品种和掺量,应根据矿物掺合料本身的品质,结合混凝土其他参数、工程性质、所处环境等因素,宜按下列原则选择确定:

1 混凝土的水胶比较小、浇筑温度与气温较高、混凝土强度验收龄期较长时,矿物掺合料宜采用较大掺量;

2 对混凝土构件最小截面尺寸较大的大体积混凝土、水下工程混凝土以及有抗腐蚀要求的混凝土等,可在本规范表5.2.3的基础上,根据需要适当增加矿物掺合料的掺量;

3 对于最小截面尺寸小于150mm的构件混凝土,宜采用较小坍落度,矿物掺合料宜采用较小掺量;

4 对早期强度要求较高或环境温度较低条件下施工的混凝土,矿物掺合料宜采用较小掺量。

5.2 配合比设计步骤

5.2.1 混凝土的配合比设计首先应根据设计要求的强度等级、工程所用的原材料及其他性能要求确定配制强度,选择用水量和砂率。

5.2.2 掺矿物掺合料的混凝土宜进行系统配合比试验,建立胶水比与强度关系式时,可采用最小二乘法进行线性回归,并应根据设计和施工要求,按经试验建立的强度关系式计算混凝土的水胶比、胶凝材料用量及其他组分的用量。

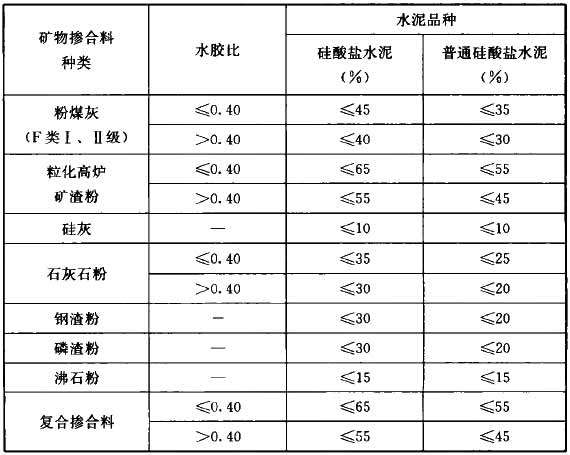

5.2.3 根据工程所处的环境条件、结构特点,混凝土中矿物掺合料占胶凝材料总量的最大百分率(βb)宜按表5.2.3控制。

表5.2.3 矿物掺合料占胶凝材料总量的百分率(βb)限值

2 混凝土强度等级不大于C15时,粉煤灰的级别和最大掺量可不受表5.2.3规定的限制。

3 复合掺合料中各组分的掺量不宜超过任一组分单掺时的上限掺量。

5.2.4 掺合料用量应按下式计算:

式中:mf——每立方米混凝土中矿物掺合料用量(kg/m³);

mb——每立方米混凝土中胶凝材料用量(kg/m³);

βb——矿物掺合料占胶凝材料总量的百分率(%)。

5.2.5 掺矿物掺合料混凝土的最小胶凝材料用量及最大水胶比宜按现行行业标准《普通混凝土配合比设计规程》JGJ 55的要求控制。

5.2.6 掺矿物掺合料混凝土中水泥用量应按下式计算:

式中:mc——每立方米混凝土中水泥用量(kg/m³)。

5.2.7 按质量法或绝对体积法确定单方混凝土的砂、石用量,应最后通过试配调整混凝土配合比直至符合要求,提出混凝土设计配合比;再根据现场粗细骨料实际含水量调整后,方可签发混凝土施工配合比。

5.2.8 外加剂的掺量应按胶凝材料用量的百分比计。

.

6 掺矿物掺合料混凝土的工程应用

6.1 混凝土的制备与运送

6.1.1 制备混凝土时,宜采用强制式搅拌机,并应适当延长搅拌时间。

6.1.2 各种矿物掺合料的计量应按质量计,每盘计量允许偏差应为±2%,累计计量允许偏差应为±1%。

6.1.3 混凝土运送到浇筑点时,应不分层、不离析,并应保证施工要求的工作性和均匀性。

6.2 混凝土的浇筑与成型

6.2.1 混凝土运送到现场时,实测坍落度与要求坍落度之间的允许偏差应符合表6.2.1的规定。

表6.2.1 混凝土实测坍落度与要求坍落度之间的允许偏差(mm)

要求坍落度 | 允许偏差 |

≤40 | ±10 |

50~90 | ±20 |

≥100 | ±30 |

6.2.2 混凝土浇筑应分层连续进行,其运输、浇筑及间歇的全部时间不应超过混凝土的初凝时间。

6.2.3 当混凝土自由倾落的高度大于3.0m时,宜采用串筒、溜槽或振动溜槽等辅助设备。

6.2.4 振捣时,不得用插入式振捣棒平拖振捣,并不得利用振捣器使混凝土长距离流动。混凝土初凝后,不应受到二次振动。

6.2.5 混凝土浇筑后应立即进行振捣,并应避免漏振或过振。振捣后混凝土表面不应出现明显的掺合料浮浆层。并应注意下列事项:

1 应选用每分钟频率不少于4500脉冲的高频振捣器振捣。

2 分层浇筑的混凝土应采用插入式振捣器分层振捣,进行后一层混凝土振捣时,振捣器必须插入前一层混凝土约50mm深度中。插入时应采用快插慢拔法。

3 插入式振捣器移动间距不得超过有效振动半径的1.0倍。当浇筑厚度不大于200mm且表面积较大的平面结构或构件时,宜采用平板振动器振动成型,平板振动器移动间距应覆盖已振实部分混凝土边缘。

4 振捣时间宜按拌合物稠度和振捣部位等不同情况,控制在10s~30s内,当混凝土拌合物表面出现泛浆、基本无气泡逸出,可视为已捣实。

6.2.6 对板类构件,应至少对混凝土进行两次搓压,必要时还可增加搓压次数。最后一次搓压应在泌浆结束、初凝前完成。

6.2.7 混凝土在高温或多风环境中浇筑时,应减少暴露的工作面,浇筑完成后应立即覆盖。

6.2.8 厚度在300mm以上的混凝土构件,应先进行混凝土温度计算或试浇筑施工,并在实体构件中设置测温点,监测混凝土内部各点的温度发展。

6.3 混凝土的养护

6.3.1 混凝土浇筑后,应及时覆盖混凝土表面;在高温季节、大风、日照较强等环境中或采用水胶比小于0.40的混凝土施工时,浇筑后应立即覆盖混凝土表面,并进行保湿养护。初凝后,应对混凝土表面进行持续的加湿、保湿和保温养护。

6.3.2 对已浇筑成型的混凝土,可单独或组合使用下列养护方法:

1 延长拆模时间;

2 在混凝土表面覆盖防水分蒸发薄膜;

3 使用保水保温覆盖物(湿麻袋或吸水性毛毡等),持续保湿、保温;

4 在混凝土表面喷雾、喷水或蓄水;

5 大体积混凝土采用蓄水养护时,蓄水厚度不宜小于150mm;

6 经使用验证的其他养护方法。

6.3.3 混凝土湿养护时间不宜少于7d;当有补偿收缩、抗渗或缓凝要求的混凝土保湿养护时间不宜少于14d;当气温较低或在干燥环境下应适当延长养护时间。

6.3.4 混凝土蒸养时应符合下列要求:

1 成型后预养温度不宜高于45℃,静停预养时间不得少于1h。

2 蒸养时升、降温速度不宜超过25℃/h,最高和恒温温度不宜超过65℃。

6.4 混凝土的冬期施工

6.4.1 当室外日平均气温连续5d低于5℃时,应采取冬期施工措施。当室外日平均气温连续5d高于5℃时,可以解除冬期施工措施。

6.4.2 冬期施工混凝土受冻临界强度应满足下列要求:

1 掺防冻剂的混凝土:当室外最低气温不低于—15℃时,混凝土强度不应小于4.0MPa;当室外最低气温不低于—30℃时,混凝土强度不应小于5.0MPa;

2 采取其他防冻措施的混凝土,应为设计要求的混凝土强度标准值的40%,且混凝土强度不应小于5.0MPa。

6.4.3 冬期施工混凝土的出机温度不宜低于10℃,入模温度不得低于5℃。混凝土在运输与浇筑过程中应采取保温措施。

6.4.4 其他有关规定应按照现行行业标准《建筑工程冬期施工规程》JGJ/T 104的有关规定执行。

6.5 质量检验评定

6.5.1 混凝土的质量检验评定,应按现行国家标准《混凝土强度检验评定标准》GB/T 50107和《混凝土结构工程施工质量验收规范》GB 50204的规定分批检验评定。

6.5.2 混凝土的强度验收龄期,首先应符合工程设计要求;当设计允许时,可按60d或其他更长龄期验收,但供需双方应在合同中作出规定。

6.5.3 混凝土拌合物性能检验评定应符合现行国家标准《预拌混凝土》GB/T 14902和《混凝土质量控制标准》GB 50164的有关规定。

6.5.4 混凝土长期性能和耐久性能检验评定应符合现行行业标准《混凝土耐久性检验评定标准》JGJ/T 193的有关规定。

.

附录A 矿物掺合料细度试验方法(气流筛法)

A.1 一般规定

A.1.1 本附录规定了矿物掺合料细度试验用负压筛析仪的结构和组成,适用于矿物掺合料的细度检验。

A.1.2 利用气流作为筛分的动力和介质,通过旋转的喷嘴喷出的气流作用,应使筛网里的待测粉状物料呈流态化,并应在整个系统负压的作用下,将细颗粒通过筛网抽走,从而达到筛分的目的。

A.2 仪器设备

A.2.1 负压筛析仪应由45μm或80μm方孔筛、筛座、真空源和收尘器等组成,其中方孔筛内径应为

A.2.2 天平量程不应小于50g,最小分度值不应大于0.01g。

A.3 试验步骤

A.3.1 矿物掺合料样品应置于温度为105℃~110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

A.3.2 从制备好的样品中应称取约10g试样,精确至0.01g,倒入45μm或80μm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

A.3.3 接通电源,应将定时开关固定在3min开始筛析。

A.3.4 开始工作后,应观察负压表,使负压稳定在4000Pa~6000Pa;若负压小于4000Pa,则应停机,清理收尘器的积灰后再进行筛析。

A.3.5 在筛析过程中,发现有细灰吸附在筛盖上,可用木锤轻轻敲打筛盖,使吸附在筛盖的灰落下。

A.3.6 在筛析3min后自动停止工作,停机后应观察筛余物,当出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将细颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1min~3min,至筛分彻底为止(图A.3.6)。

图A.3.6 筛座示意图

1-喷气嘴;2-微电机;3-控制板开口;4-负压表接口;5-负压源及吸尘器接口;6-壳体

A.4 计算结果

A.4.1 将筛网内的筛余物收集并应称量,准确至0.01g。

A.4.2 对于45μm或80μm方孔筛筛余,应按下式计算:

式中:F——45μm或80μm方孔筛筛余,计算至0.1%;

G1——筛余物的质量(g);

G——称取试样的质量(g)。

A.5 筛网的校正

A.5.1 筛网的校正采用粉煤灰细度标准样品或其他同等级标准样品,按本规范第A.3节的步骤测定标准样品的细度,筛网校正系数应按下式计算:

式中:K——筛网校正系数,计算至0.1;

m0——标准样品筛余标准值(%);

m——标准样品筛余实测值(%)。

注:1 筛网校正系数范围为0.8~1.2,超出该范围筛网不得用于试验;

2 筛析150个样品后进行筛网的校正。

A.5.2 最终的筛余量结果应为筛网校正系数和方孔筛筛余的乘积。

.

附录B 矿物掺合料胶砂需水量比、流动度比及活性指数试验方法

B.1 一般规定

B.1.1 本附录规定了粉煤灰、粒化高炉矿渣粉、硅灰、石灰石粉、钢渣粉、磷渣粉、沸石粉及其复合矿物掺合料胶砂需水量比、流动度比及活性指数的测试方法。

B.1.2 试验应采用现行国家标准《水泥胶砂强度检验方法(ISO法)》GB/T 17671中所规定的仪器。

B.2 试验用材料

B.2.1 试验应采用基准水泥或合同约定水泥。

B.2.2 试验应采用符合现行国家标准《水泥胶砂强度检验方法(ISO法)》GB/T 17671规定的标准砂。

B.2.3 试验应采用自来水或蒸馏水。

B.2.4 试验应采用受检的矿物掺合料。

B.3 试验条件及方法

B.3.1 试验室应符合国家标准《水泥胶砂强度检验方法(ISO法)》GB/T 17671-1999中第4.1节的规定。试验用各种材料和用具应预先放在试验室内,使其达到试验室相同温度。

B.3.2 进行需水量比试验时,其胶砂配合比应按表B.3.2选用。

表B.3.2 胶砂配合比

注:表B.3.2所示均为一次搅拌量。

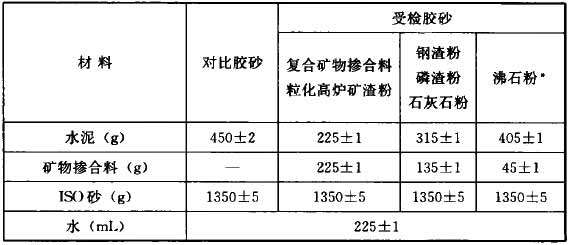

B.3.3 进行流动度比及活性指数试验时,其胶砂配合比应按表B.3.3选用。

表B.3.3 胶砂配合比

注:1 *在此沸石粉只进行活性指数检验;

2 表B.3.3所示均为一次搅拌量。

B.3.4 试验时,应先将水加入搅拌锅里,再加入预先混匀的水泥和矿物掺合料,把锅放置在固定架上,上升至固定位置。然后按国家标准《水泥胶砂强度检验方法(ISO法)》GB/T 17671-1999中的第6.3节进行搅拌,开动机器后,低速搅拌30s后,在第二个30s开始的同时均匀地将砂子加入。当各级砂是分装时,从最初粒级开始,依次将所需的每级砂量加完。把机器转至高速再搅拌30s。停拌90s,在第一个15s内用一个胶皮刮具将叶片和锅具上的胶砂刮入锅中间。再高速下继续搅拌60s。各个搅拌阶段,时间误差应在±1s以内。

B.3.5 试件应按国家标准《水泥胶砂强度检验方法(ISO法)》GB/T 17671-1999中第7章的有关规定进行制备。

B.3.6 试件脱模前的处理和养护、脱模、水中养护应按国家标准《水泥胶砂强度检验方法(ISO法)》GB/T 17671-1999中第8.1~8.3节的有关规定进行。

B.3.7 试体龄期是从水泥加水搅拌开始时算起,不同龄期强度试验应在下列时间里进行:

1 72h±45min;

2 7d±2h;

3 28d±8h。

B.4 结果与计算

B.4.1 根据表B.3.2的胶砂配合比,测得受检砂浆的用水量,应按下式计算相应矿物掺合料的需水量比,计算结果取整数。

式中:Rw——受检胶砂的需水量比(%);

Wt——受检胶砂的用水量(g);

225——对比胶砂的用水量(g)。

B.4.2 根据本规范第B.3.3条的胶砂配合比,应按现行国家标准《水泥胶砂流动度测定方法》GB/T 2419进行试验,分别测定对比胶砂和受检胶砂的流动度,按下式计算受检胶砂的流动度比,计算结果取整数。

式中:F——受检胶砂的流动度比(%);

Lt——受检胶砂的流动度(mm);

L0——对比胶砂的流动度(mm)。

B.4.3 在测得相应龄期对比胶砂和受检胶砂抗压强度后,应按下式计算矿物掺合料相应龄期的活性指数,计算结果取整数。

式中:A——矿物掺合料的活性指数(%);

Rt——受检胶砂相应龄期的强度(MPa);

R0——对比胶砂相应龄期的强度(MPa)。

附录C 含水量试验方法

C.0.1 将矿物掺合料放入规定温度的烘干箱内并应烘至恒重,以烘干前和烘干后的质量之差与烘干前的质量之比确定矿物掺合料的含水量。

C.0.2 试验用烘干箱可控制温度不得低于110℃,最小分度值不得大于2℃。

C.0.3 试验用天平量程不得小于50g,最小分度值不得大于0.01g。

C.0.4 称取矿物掺合料试样约50g,应准确至0.01g,倒入蒸发皿中。

C.0.5 将烘干箱温度进行调整并应控制在105℃~110℃。

C.0.6 将矿物掺合料试样放入烘干箱内并应烘至恒重,取出放在干燥器中冷却至室温后称量,准确至0.01g。

C.0.7 含水量应按下式计算:

式中:W——含水量(%),计算至0.1%;

ω1——烘干前试样的质量(g);

ω0——烘干后试样的质量(g)。

C.0.8 每个样品应称取两个试样进行试验,取两个试样含水量的算术平均值为试验结果。当两个试验含水量的绝对差值大于0.2%时,应重新试验。

附录D 吸铵值试验方法

D.0.1 吸铵值测定时应采用下列试剂:

1 氯化铵含量为1mol/L的溶液;

2 氯化钾含量为1mol/L的溶液;

3 硝酸铵含量为0.005mol/L的溶液;

4 硝酸银含量为5%的溶液;

5 NaOH含量为0.1mol/L的标准溶液;

6 甲醛含量为38%的溶液;

7 酚酞含量为1%的酒精溶液。

D.0.2 测试应按下列步骤进行:

1 称取通过80μm筛的沸石粉风干样1.000g,置于150mL的烧杯中,加入100mL的1mol/L的氯化铵溶液。

2 将烧杯放在电热板上或调温电炉上加热微沸2h,应经常搅拌,可补充水,保持杯中溶液不少于30mL。

3 趁热用中速滤纸过滤,取煮沸并冷却的蒸馏水洗烧杯和滤纸沉淀,再用0.005mol/L的硝酸铵淋洗至无氯离子。可用黑色比色板滴两滴淋洗液,加入一滴硝酸银溶液,无白色沉淀产生,即表明无氯离子。

4 移去滤液瓶,将沉淀物移到普通漏斗中,用煮沸的1mol/L氯化钾溶液每次约30mL冲洗沉淀物。用一干净烧杯承接,分四次洗至100mL~120mL为止。

5 在洗液中加入10mL甲醛溶液静置20min。

6 加入2滴~8滴酚酞指示剂,用氢氧化钠标准溶液滴定,直至微红色为终点,应半分钟不褪色,记下消耗的氢氧化钠标准溶液体积。

D.0.3 沸石粉吸铵值应按下式计算:

式中:A——吸铵值(mmol/100g);

M——NaOH标准溶液的摩尔浓度(mol/L);

V——消耗的NaOH标准溶液的体积(mL);

m——沸石粉风干样质量(g)。

D.0.4 测试结果应符合下列要求:

1 二次平行操作结果之差不应大于8%;

2 同一样品应同时分别进行两次测试,所得测试结果之差不得大于8%,取其平均值为试验结果;当超过允许范围时,应查找原因,重新按上述实验方法进行测试;

3 两个试验室采用本试验方法对同一试样各自进行测试时,两个试验室的分析结果之差不应大于8%。

附录E 石灰石粉亚甲蓝值测试方法

E.0.1 本测试方法适用于石灰石粉亚甲蓝值的测试。

E.0.2 试验仪器设备及其精度应符合下列规定:

1 烘箱:烘箱的温度控制范围应为(105±5)℃;

2 天平:应配备天平2台,其称量应分别为1000g和100g,感量应分别为0.1g和0.01g;

3 移液管:应配备2个移液管,容量应分别为5mL和2mL;

4 搅拌器:搅拌器应为三片或四片式转速可调的叶轮搅拌器,最高转速应达到(600±60)r/min,直径应为(75±10)mm;

5 定时装置:定时装置的精度应为1s;

6 玻璃容量瓶:玻璃容量瓶的容量应为1L;

7 温度计:温度计的精度应为1℃;

8 玻璃棒:应配备2支玻璃棒,直径应为8mm,长应为300mm;

9 滤纸:滤纸应为快速定量滤纸;

10 烧杯:烧杯的容量应为1000mL。

E.0.3 试样应按下列步骤进行制备:

1 石灰石粉的样品应缩分至200g,并在烘箱中于(105±5)℃下烘干至恒重,冷却至室温;

2 应采用粒径为0.5mm~1.0mm的标准砂;

3 分别称取50g石灰石粉和150g标准砂,称量应精确至0.1g。石灰石粉和标准砂应混合均匀,作为试样备用。

E.0.4 亚甲蓝溶液应按下列步骤配制:

1 亚甲蓝的含量不应小于95%,样品粉末应在(105±5)℃下烘干至恒重,称取烘干亚甲蓝粉末10g,称量应精确至0.01g。

2 在烧杯中注入600mL蒸馏水,并加温到(35~40)℃。将亚甲蓝粉末倒入烧杯中,用搅拌器持续搅拌40min,直至亚甲蓝粉末完全溶解,并冷却至20℃。

3 将溶液倒入1L容量瓶中,用蒸馏水淋洗烧杯等,使所有亚甲蓝溶液全部移入容量瓶,容量瓶和溶液的温度应保持在(20±1)℃,加蒸馏水至容量瓶1L刻度。振荡容量瓶以保证亚甲蓝粉末完全溶解。

4 将容量瓶中的溶液移入深色储藏瓶中,置于阴暗处保存。应在瓶上标明制备日期、失效日期。

E.0.5 应按下列步骤进行试验操作:

1 将试样倒入盛有(500±5)mL蒸馏水的烧杯中,用叶轮搅拌机以(600±60)r/min转速搅拌5min,形成悬浮液,然后以(400±40)r/min转速持续搅拌,直至试验结束。

2 在悬浮液中加入5mL亚甲蓝溶液,用叶轮搅拌机以(400±40)r/min转速搅拌至少1min后,用玻璃棒蘸取一滴悬浮液,滴于滤纸上。所取悬浮液滴在滤纸上形成的沉淀物直径应为8mm~12mm。滤纸应置于空烧杯或其他合适的支撑物上,滤纸表面不得与任何固体或液体接触。当滤纸上的沉淀物周围未出现色晕,应再加入5mL亚甲蓝溶液,继续搅拌1min,再用玻璃棒蘸取一滴悬浮液,滴于滤纸上。当沉淀物周围仍未出现色晕,应重复上述步骤,直至沉淀物周围出现约1mm宽的稳定浅蓝色晕。

3 应继续搅拌,不再加入亚甲蓝溶液,每1min进行一次蘸染试验。当色晕在4min内消失,再加入5mL亚甲蓝溶液;当色晕在第5min消失,再加入2mL亚甲蓝溶液。在上述两种情况下,均应继续进行搅拌和蘸染试验,直至色晕可持续5min。

4 当色晕可以持续5min时,应记录所加入的亚甲蓝溶液总体积,数值应精确至1mL。

5 石灰石粉的亚甲蓝值应按下式计算:

式中:MB——石灰石粉的亚甲蓝值(g/kg),精确至0.01;

G——试样质量(g);

V——所加入的亚甲蓝溶液的总量(mL);

10——用于将每千克试样消耗的亚甲蓝溶液体积换算成亚甲蓝质量的系数。

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的用词:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的用词:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的用词:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的用词,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

1 《混凝土强度检验评定标准》GB/T 50107

2 《混凝土质量控制标准》GB 50164

3 《混凝土结构工程施工质量验收规范》GB 50204

4 《通用硅酸盐水泥》GB 175

5 《水泥化学分析方法》GB/T 176

6 《水泥密度测定方法》GB/T 208

7 《水泥压蒸安定试验方法》GB/T 750

8 《水泥标准稠度用水量、凝结时间、安定性检验方法》GB/T 1346

9 《用于水泥和混凝土中的粉煤灰》GB/T 1596

10 《水泥胶砂流动度测定方法》GB/T 2419

11 《建材用石灰石化学分析方法》GB/T 5762

12 《建筑材料放射性核素限量》GB 6566

13 《水泥比表面积测定方法 勃氏法》GB/T 8074

14 《预拌混凝土》GB/T 14902

15 《水泥胶砂强度检验方法(ISO法)》GB/T 17671

16 《用于水泥和混凝土中的粒化高炉矿渣粉》GB/T 18046

17 《高强高性能混凝土用矿物外加剂》GB/T 18736

18 《用于水泥和混凝土中的钢渣粉》GB/T 20491

19 《用于水泥和混凝土中的粒化电炉磷渣粉》GB/T 26751

20 《普通混凝土配合比设计规程》JGJ 55

21 《建筑工程冬期施工规程》JGJ/T 104

22 《混凝土耐久性检验评定标准》JGJ/T 193

23 《钢渣化学分析方法》YB/T 140

24 《粒化电炉磷渣化学分析方法》JC/T 1088