标准规范下载简介

在线阅读

中华人民共和国建筑工业行业标准

门式刚架轻型房屋钢构件

Steel members of light-weight building with gabled frames

JG/T 144-2016

代替JG 144-2002

发布日期:2016年6月14日 实施日期:2016年12月1日

中华人民共和国住房和城乡建设部 发布

前言

本标准是对JG 144-2002((门式刚架轻型房屋钢构件》的修订,与JG 144-2002相比,主要技术变化如下:

——增加“术语和定义”章节(见3);

——增加“一般规定”章节(见5.1);

——增加檩条和墙梁腹板平整度及扭曲的允许偏差(见表9);

——删除镀锌檩条镀锌量要求;

——增加钢结构防火涂料与防腐涂料配套要求(见5.7.7);

——删除钢柱与钢梁拼装节点承载力试验方法;

——删除压型金属板承载力试验方法;

——增加主刚架构件应有永久性标志的要求(见8.1)。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部建筑结构标准化技术委员会归口。

本标准起草单位:中国建筑标准设计研究院有限公司、巴特勒(上海)有限公司、北京北方空间建筑科技股份有限公司、中国航天建设集团有限公司、西安建筑科技大学、美建建筑系统(中国)有限公司、河南天丰钢结构建设有限公司、中国建筑金属结构协会。

本标准主要起草人:宋文晶、郁银泉、韩小红、夏新、马臣、苏明周、周长海、宋新利、张跃峰、王琼、王力。

本标准所代替标准历次版本发布情况为:

——JG 144-2002。

1 范围

本标准规定了门式刚架轻型房屋钢构件的术语和定义、代号和型号、一般规定、要求、试验方法、检验规则、标志、包装、运输和贮存等。

本标准适用于一般工业与民用建筑的门式刚架轻型房屋钢结构构件。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修订单)适用于本文件。

GB/T 222 钢的成品化学成分允许偏差

GB/T 228.1 金属材料拉伸试验 第1部分:室温试验方法

GB/T 229 金属材料 夏比摆锤冲击试验方法

GB/T 700 碳素结构钢

GB/T 1228 钢结构用高强度大六角头螺栓

GB/T 1229 钢结构用高强度大六角螺母

GB/T 1230 钢结构用高强度垫圈

GB/T 1231 钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件

GB/T 1591 低合金高强度结构钢

GB/T 3098.1 紧固件机械性能 螺栓、螺钉和螺柱

GB/T 3632 钢结构用扭剪型高强度螺栓连接副

GB/T 5117 非合金钢及细晶粒钢焊条

GB/T 5118 热强钢焊条

GB/T 5293 埋弧焊用碳钢焊丝和焊剂

GB/T 6725 冷弯型钢

GB/T 8110 气体保护电弧焊用碳钢、低合金钢焊丝

GB/T 11345 焊缝无损检测 超声检测 技术、检测等级和评定

GB/T 12755 建筑用压型钢板

GB/T 17505 钢及钢产品 交货一般技术要求

GB/T 23932 建筑用金属面绝热夹芯板

GB 50205-2001 钢结构工程施工质量验收规范

GB 50661 钢结构焊接规范

3 术语和定义

下列术语和定义仅适用于本文件。

3.1

门式刚架轻型房屋钢构件 steel members of light-weight building with gabled frames

组成门式刚架轻型房屋的结构构件,包括实腹刚架及支撑维护系统。

3.2

檩条 purlin

将屋面板承受的荷载传递到变截面或等截面实腹刚架上的梁式构件。

3.3

墙梁 wall beam

将外墙板承受的荷载传递到刚架柱上的梁式构件。

3.4

隅撑 diagonal brace

用于支承刚架梁和刚架柱受压翼缘的支撑构件。

4 代号和型号

4.1 名称及代号

见表1。

表1 名称及代号

4.2 型号

4.3 示例

示例1:

跨度为30m,编号为1的门式刚架,表示为:GJ 30-1;

示例2:

跨度为6m,编号为1的檩条,表示为:LT6-1。

5 一般规定

5.1 性能要求

5.1.1 门式刚架的刚架柱和刚架梁,当因运输条件限制而需分段时,应减少分段数量,并断于受力有利位置,避开檩条、墙梁和隅撑连接处。拼装节点宜采用高强螺栓连接。门式刚架的梁柱拼装节点和刚架梁分段连接节点应满足承载力要求和正常的使用功能,且应符合设计要求。

5.1.2 门式刚架的梁柱翼缘板和腹板与端板的连接焊缝,应根据施工详图要求的焊缝质量等级选择相应的焊接工艺进行施焊。施工详图没有标明焊缝质量等级要求时,翼缘与端板连接的焊缝和板的拼接焊缝宜按2级焊缝施焊,腹板与端板连接的焊缝宜按3级焊缝施焊。

5.1.3 当产品应用于环境温度低于—20℃地区时,焊接接头V型缺口冲击韧性应符合国家现行相关标准的要求。

5.1.4 高强度螺栓摩擦型连接摩擦面的抗滑移系数应符合设计要求。

5.2 防腐和防火要求

5.2.1 当设计无要求时,除锈方法可采用动力工具除锈,除锈等级可按St3等级处理。

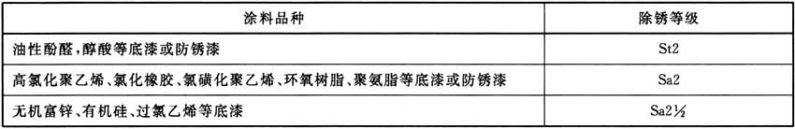

5.2.2 除锈方法和除锈等级应与涂料的选择相适应,具体见表2。

表2 各种底漆或防锈漆要求最低的除锈等级

5.2.3 涂料、涂装遍数、涂层厚度均应符合设计要求。当设计对涂层厚度无要求时,涂层干漆膜总厚度:室外应为150μm,室内应为125μm,其允许偏差为—25μm。涂装由加工和安装单位共同承担时,每遍涂层干漆膜厚度的允许偏差为—5μm。

5.2.4 涂装时的环境温度和相对湿度,应符合涂料产品说明书的要求,当产品说明书无要求时,环境温度宜在5℃~38℃之间,相对湿度应不大于85%。钢构件表面有结露时不应涂装。室外涂装若遇下雨、雪和大风天气,应停止涂装。涂装后4h内不应淋雨。

5.2.5 钢构件的耐火极限和防火涂料,应按设计图要求执行。防火涂料不应含石棉,不应使用苯类溶剂。在施工干燥后应没有刺激性气味,不腐蚀钢材。在预定的使用期内其性能应保持稳定。

5.2.6 钢构件的防火涂料与防腐涂料应相互配套,防止各层涂料出现咬底现象。

5.3 预拼装要求

5.3.1 门式刚架钢构件在出厂之前宜进行预拼装。

5.3.2 钢构件预拼装可按钢构件检验批的划分原则划分为若干个检验批。

5.3.3 钢构件预拼装所用的支凳或平台应测量找平,预拼装时不应用大锤锤击,检查时应拆除全部临时固定和拉紧装置。

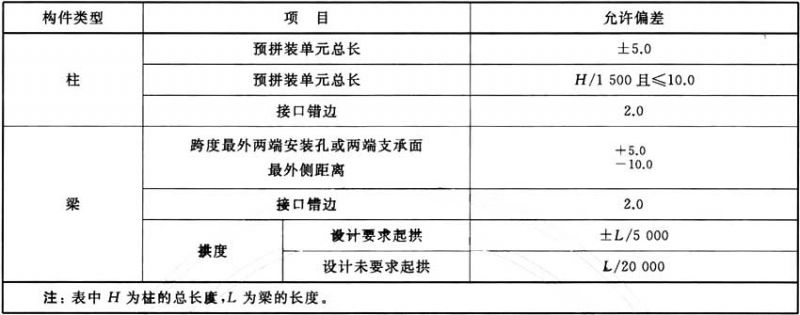

5.3.4 钢构件预拼装主要采用高强度螺栓和普通螺栓连接的多层板叠,拼装前应采用试孔器进行检查,当采用比公称直径小1.0mm的试孔器检查时,每组孔的通过率应为100%;当采用比螺栓公称直径大0.3mm的试孔器检查时,通过率应不小于85%。钢构件预拼装允许偏差见表3。

表3 钢构件预拼装允许偏差 单位为毫米

6 要求

6.1 材料

6.1.1 应根据设计要求的钢材牌号和质量等级选料。采用Q235牌号钢材,应符合GB/T 700的规定;采用Q345牌号钢材,应符合GB/T 1591的规定。当采用其他牌号的结构钢时,应符合相关的国家现行标准的规定。

6.1.2 手工焊接用的焊条应符合GB/T 5117或GB/T 5118的规定。

6.1.3 埋弧焊用碳钢焊丝和焊剂,应符合GB/T 5293的规定。且用于埋弧焊的SJ 101等烧结型焊剂,此焊剂碱度应不小于1.8%。

6.1.4 二氧化碳气体保护焊用的焊丝,应符合GB/T 8110的规定。

6.1.5 焊接材料型号的选择,应与主体金属强度相匹配。当两种不同钢材相连接时,宜采用与低强度钢材相适应的焊接材料。

6.1.6 高强度大六角头螺栓、螺母、垫圈应符合GB/T 1228、GB/T 1229、GB/T 1230、GB/T 1231的规定。

6.1.7 普通螺栓应符合GB/T 3098.1的规定。

6.1.8 檩条和墙梁根据设计图样要求选取。若选用冷弯型钢,应符合GB/T 6725的规定。

6.1.9 压型金属板根据设计图纸要求选用,应符合GB/T 12755的规定。若采用夹芯板则应符合GB/T 23932的规定。

6.2 外观

6.2.1 钢构件外观应无明显弯曲变形,翼缘板、端部边缘平直。翼缘表面和腹板表面不应有明显的凹凸面、损伤和划痕,圆钢做的支撑无折弯、焊瘤、油污、泥砂、毛刺等。

6.2.2 高强度螺栓连接处摩擦面的处理方法应和施工详图要求的抗滑移系数相适应,摩擦面应保持平整,摩擦面内不应有飞边、毛刺及污损等,摩擦面应进行必要的保护。

6.2.3 涂装干燥后,外观色泽应均匀一致,表面应平整光滑,涂层应均匀,无明显皱皮、流坠、针眼和气泡等。

6.3 焊缝

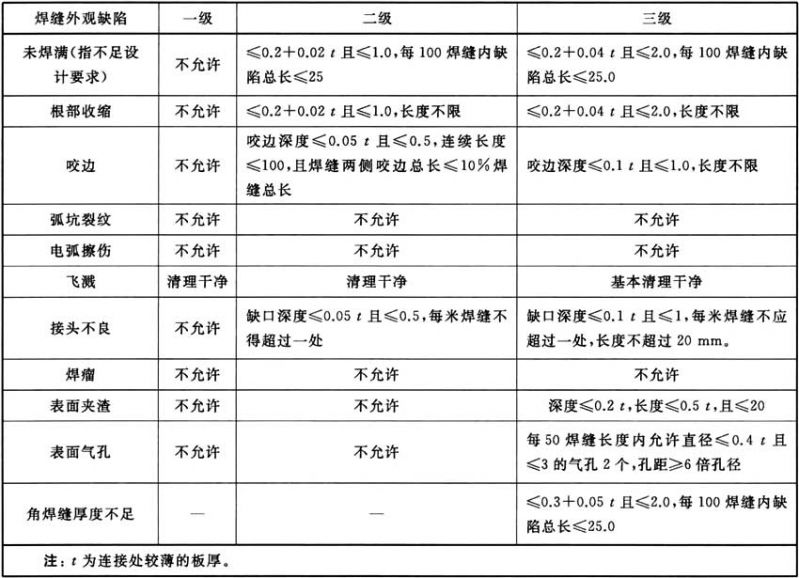

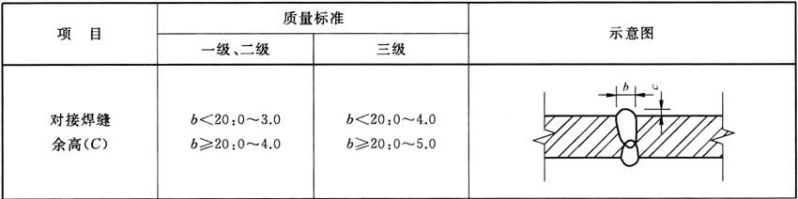

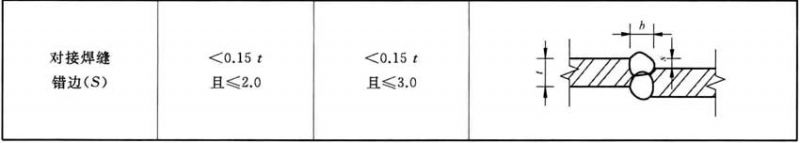

6.3.1 焊缝外观要求见表4。

表4 焊缝外观要求 单位为毫米

6.3.2 设计要求全焊透的一级、二级焊缝应采用无损探伤方法检验焊缝的内部质量。

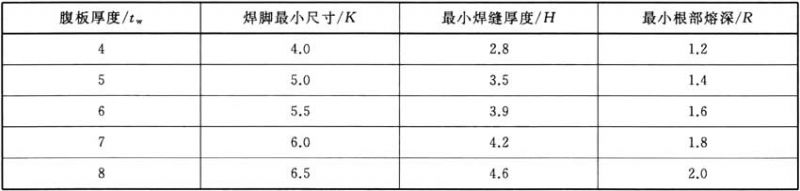

6.3.3 施工详图中,对T型接头不要求全熔透,且腹板厚度不大于8mm时,可进行单面角焊缝抗剪承载力试验,在焊接工艺条件评定合格的情况下,对承受静荷载和间接承受动力荷载、非露天结构和无强腐蚀性结构构件,可采用自动或半自动埋弧焊接单面角焊缝,但钢柱的底板和梁端端板及钢牛腿不得采用单面角焊缝。单面角焊缝参数含义见图1,相关参数见表5。

表5 单面角焊缝有关参数 单位为毫米

图1 单面角焊缝参数含义

6.4 允许偏差

6.4.1 C级螺栓孔允许偏差见表6,螺栓孔距的允许偏差见表7。孔壁表面粗糙度应不大于25μm。

表6 C级螺栓孔的允许偏差 单位为毫米

项目 | 允许偏差 |

直径 | +1.0 |

圆度 | 2.0 |

垂直度 | 0.03t且≤2.0 |

表7 螺栓孔距的允许偏差 单位为毫米

项目 | 允许偏差 | |||

≤500 | 501~1200 | 1201~3000 | >3000 | |

同一组内任意两孔间距离 | ±1.0 | ±1.5 | — | — |

相邻两组的端孔间距离 | ±1.5 | ±2.0 | ±2.5 | ±3.0 |

6.4.2 钢构件焊接应按GB 50661的规定执行,焊接加工件及焊缝允许偏差见表8、表9和表10。

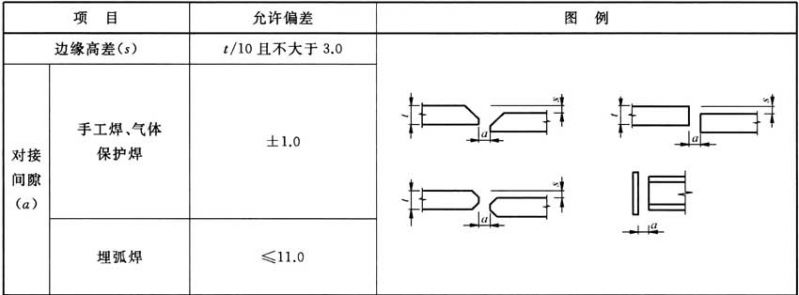

表8 焊接连接拼装的允许偏差 单位为毫米

表9 角焊缝及部分焊透的角接与对接组合焊缝的焊脚尺寸允许偏差 单位为毫米

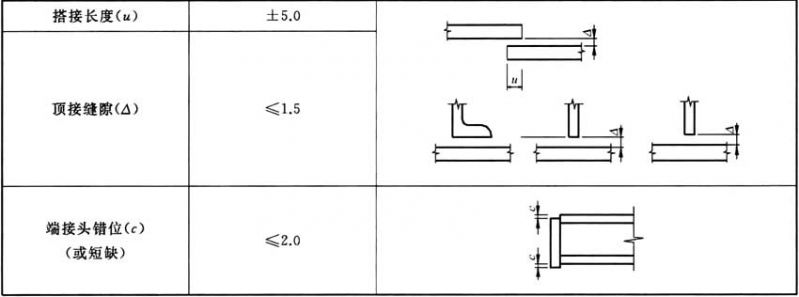

表10 对接焊缝和组合焊缝的焊脚尺寸允许偏差 单位为毫米

6.4.3 组装构件允许偏差见表11和表12。

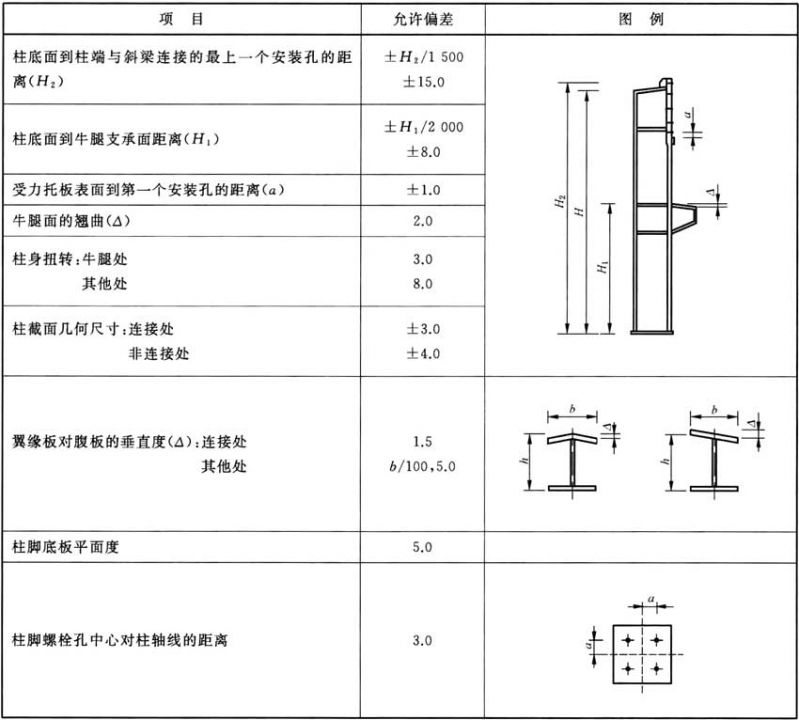

表11 钢柱外形尺寸允许偏差 单位为毫米

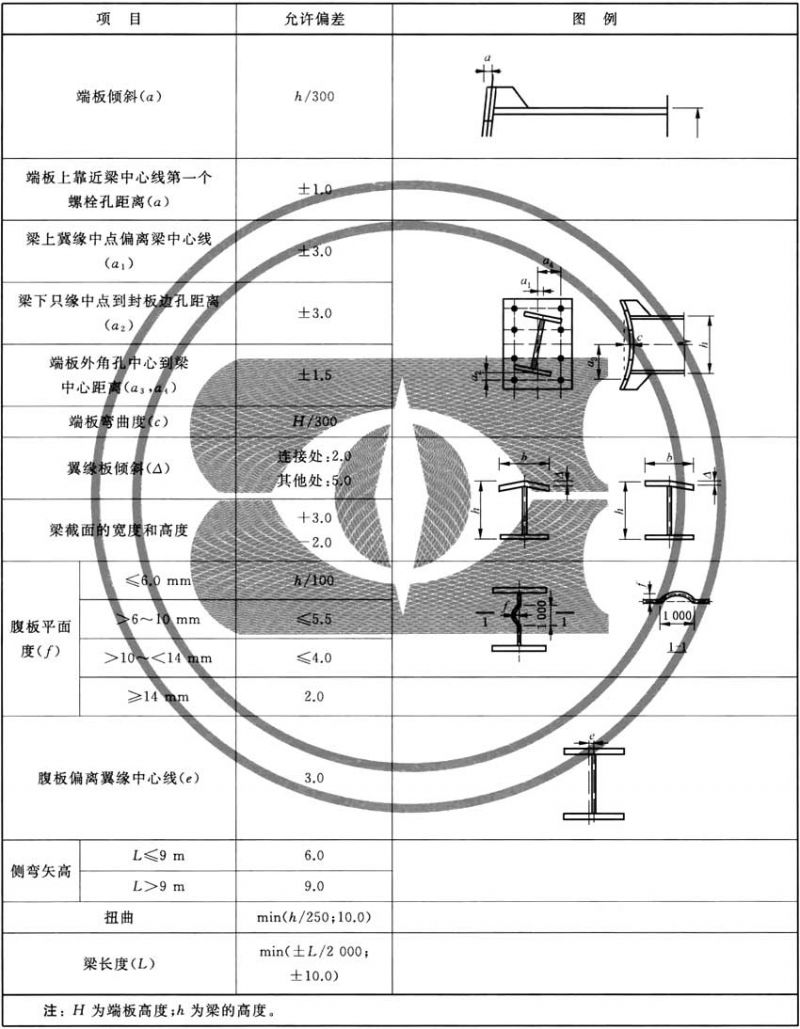

表12 焊接实腹梁允许偏差 单位为毫米

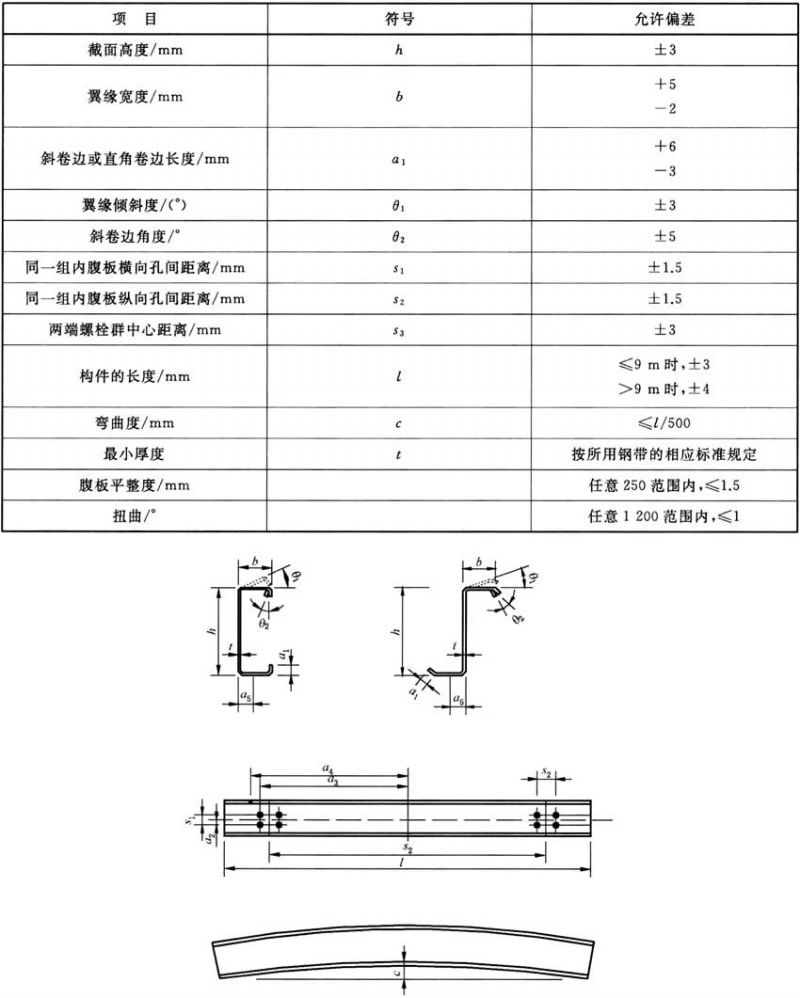

6.4.4 檩条和墙梁允许偏差见表13,参数含义见图2。

表13 檩条和墙梁允许偏差

图2 檩条和墙梁允许偏差参数含义

6.4.5 钢构件在焊接后产生超过允许偏差范围的变形应给予矫正。钢构件的变形矫正可采用机械矫正或加热矫正。

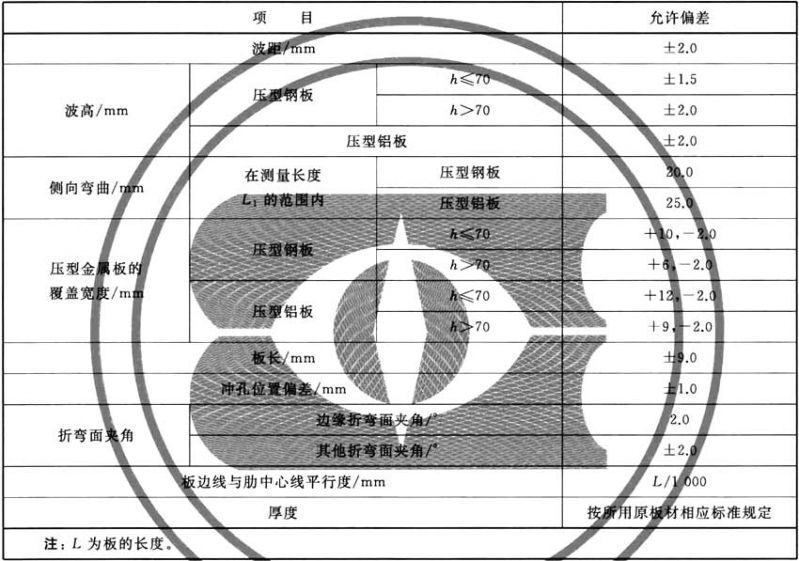

6.4.6 压型金属板要求

有涂层、镀层压型金属板成型后,涂、镀层不应有肉眼可见的裂纹、剥落和擦痕等缺陷。成型板边缘不应存在明显的波纹状变形和裂口。压型金属板允许偏差见表14。

表14 压型金属板允许偏差

7 试验方法

7.1 材料

7.1.1 钢材在使用前进行抽样复验,钢材化学成分取样方法和化学成分分析允许偏差按GB/T 222的规定进行;钢材的拉伸试验按GB/T 228.1的规定进行。

7.1.2 高强度螺栓材料经处理后的常温冲击韧性试验按GB/T 229的规定进行。

7.2 外观检验及允许偏差

7.2.1 钢构件外观检验应在漫射自然光下进行,光照度200lx以上,钢构件与视线夹角接近90°,眼睛与钢构件的距离约为300mm。

7.2.2 钢构件几何尺寸及形位偏差,采用形位公差测量仪和钢直尺等检测。

7.2.3 高强度螺栓几何尺寸及形位偏差,采用螺纹量规和光滑极限量规,游标卡尺、套模检测等。

7.2.4 油漆涂层厚度的检验采用干漆膜厚度测量仪进行。

7.3 焊缝

7.3.1 焊缝外观检验按焊缝质量等级可采用放大镜、焊缝量规、游标卡尺和钢尺等检验。

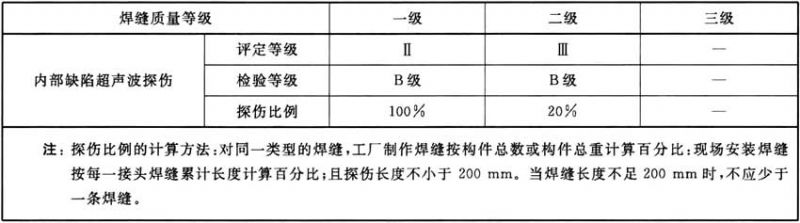

7.3.2 焊缝无损探伤方法按GB/T 11345的规定进行探伤。焊缝质量等级探伤比例见表15。

表15 焊缝质量等级

7.3.3 单面角焊缝抗剪承载力试验方法如图3,试件为H形截面翼缘与腹板用单面角焊缝,加劲肋与腹板用双面角焊缝连接,试件与所代表钢构件应为同一材质、同样厚度。

说明:

1——反力P;

2——盖板;

3——肋板;

4——翼缘板;

5——腹板;

6——反力P。

图3 单面角焊缝抗剪承载力试验方法示意图

7.4 性能试验

7.4.1 高强度螺栓连接副应及时检验其螺栓楔负载、螺母保证荷载、螺母及垫圈硬度、连接副的扭矩系数平均值和标准偏差。检验结果应符合GB/T 1231或GB/T 3632的规定。

7.4.2 高强度螺栓抗滑移系数检验的试验方法如图4所示型式,试验方法按GB 50205-2001附录B进行。试件与所代表的钢构件应同一工程、同一种材质、同一摩擦面处理工艺、同批制作、使用同一性能等级、同一直径的高强度螺栓连接副。

图4 高强度螺栓抗滑移系数检验方法示意图

8 检验规则

8.1 检验分类

检验分为出厂检验和型式检验。

8.2 出厂检验

8.2.1 产品出厂应经制造厂质量检验部门检验合格并附合格证明书方准出厂。

8.2.2 检验项目为6.2、6.3、6.4。经探伤检验不合格的焊缝,除需将不合格部位的焊缝返修外,尚需加倍进行复检;当复检仍不合格时,应将该焊缝进行百分之百探伤检查。

8.2.3 钢构件样本应从提交检查批件中随机抽取。检查批可以按交货验收的同一型号产品作为一批,每批产品抽检2%,且应不少于3件;对于连续生产的同一型号产品,可由制造厂质量检验部门分批检验,但每批应不大于1000件。

8.2.4 按7.2进行检验时,如有一项不符合标准要求,可对同批产品加倍抽样,对不合格项目进行复检,若复检符合标准要求,则判定为合格产品;若仍有不合格项目,则判定该批产品为不合格产品。

8.2.5 判定为不合格产品的焊接件,返修不宜超过2次,经返修后的产品,应逐一检查,若检查均符合标准要求,可判定为合格产品。

8.3 型式检验

8.3.1 有下列情况之一时,应进行型式检验:

a)新产品试制定型鉴定;

b)正常生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

c)正常生产时,每两年检验一次;

d)产品停产一年后,恢复生产时。

8.3.2 型式检验项目为第5章全部内容。

8.3.3 型式检验的样本,应从批量产品中随机抽样,尚无形成批量产品时,在试生产过程中随机抽样,但破坏试验的样本不少于3件。

9 标志、包装、运输和贮存

9.1 标志

在产品上或包装上应有标志,产品标志包括产品名称、型号、商标或标记;产品的主要参数和质量等级标志;制造厂名,制造日期。主刚架构件上应有永久性标志,包括型号、商标等。

9.2 包装

不同构件分类包装,零件和较小部件应按品种装箱,包装部分应附带装箱清单及有关文件。

9.3 运输和贮存

9.3.1 运输过程以及装卸过程应防止构件变形、损伤。

9.3.2 面板如用汽车运输,横向每包之间应用垫木作固定,以免在运输中发生碰撞、松动、翻倒等造成损坏。

9.3.3 产品贮存应按不同规格、不同型式和不同类型分别按编号顺序存放。存放场地要防止潮湿及侵蚀介质的侵害。

9.4 随行文件

包含以下文件:

a) 产品合格证;

b) 钢材、连接材料和涂料的质量证明书和试验报告;

c) 焊接工艺评定报告;

d) 当采用摩擦型高强度螺栓时要提交高强度螺栓摩擦面抗滑移系数试验报告;

e) 焊缝无损探伤报告;

f) 涂层检测报告;

g) 主要构件验收记录;

h) 预拼装记录(项目要求预拼装时);

i) 如有技术问题处理协议,应提交相关文件。

参考文献

[1] GB/T 2101 型钢验收、包装、标志及质量证明书的一般规定

[2] GB/T 2975 钢及钢产品 力学性能试验取样位置及试样制备

[3] GB 51022 门式刚架轻型房屋钢结构技术规范

[4] JB/T 203 钢结构超声波探伤及质量分级法

[5] JGJ 82 钢结构高强度螺栓连接技术规程

下载地址

©版权声明

资源来自互联网,如有侵权请联系删除