标准规范下载简介和预览

在线阅读

中华人民共和国建筑工业行业标准

混凝土裂缝修复灌浆树脂

Grouting resin for concrete crack

JG/T 264—2010

2010—03—23 发布

2010—07—01 实施

中华人民共和国住房和城乡建设部 发布

1 范围

本标准规定了混凝土裂缝修复灌浆树脂(简称灌浆树脂)的术语和定义、型号和标记、要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于对混凝土裂缝进行修复的灌浆树脂。

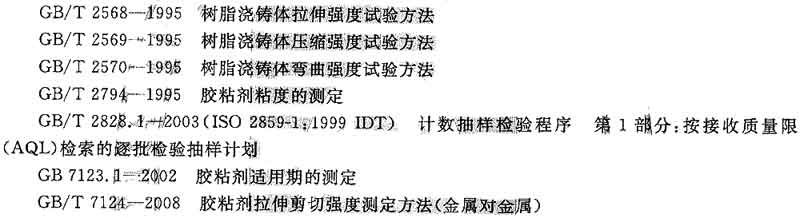

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是标注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,但鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不标注日期的引用文件,其最新版本适用于本标准。

3 术语和定义

下列术语及定义适用于本标准。

3.1 灌浆树脂 grouting resin

采用灌注工艺进行混凝土裂缝修复的树脂。

4 分类和标记

4.1 分类

按施工环境温度可分为:常温(10 ℃~ 40 ℃)固化型,其代为N;低温(-5℃~10℃)固化型,其代号为L。

4.2 标记

灌浆树脂的标记由代号(GR)和施工环境温度型号组成。

5 要求

5.2 性能应符合表1的规定。

6 试验方法

6.1 试验环境条件

除非另有规定,灌浆树脂试件固化温度为5℃~40℃。

6.2 外观

在正常(光)照度下,距离0.5 m,目测。

6.3 粘度

应按GB/T 2794—1995的规定进行。

6.4 适用期

应按GB 7123.1—2002的规定进行,检测250 g混合后灌浆树的适用期。

6.5 拉伸强度、弹性模量和伸长率

应按GB/T 2568—1995的规定进行,试件厚度为4 mm±0.2 mm。

6.6 压缩强度

应按GB/T 2569—1995的规定进行。

6.7 弯曲强度

应按GB/T 2570—1995的规定进行。

6.8 拉伸剪切强度(钢-钢)

应按GB/T 7124—2008的规定进行,试件的材质为45号碳钢或不锈钢。

6.9 耐久性

应按附录A的规定进行。

7 检验规则

7.1 检验分类

产品检验分出厂检验和型式检验。

7.1.1 出厂检验

生产厂按本标准的规定,对每批产品进行出厂检验。灌浆树脂检验项目包括外观、粘度、适用期和拉伸剪切强度(钢-钢)。

7.1.2 型式检验

在下列情况之一时,应按本标准中第5章要求进行型式检验:

a) 新产品或者老产品转厂生产的试制定型鉴定;

b) 正式生产后,如材料、工艺有较大改变,可能影响产品性能时;

c) 正常生产期间耐久性检验可每三年不少于一次,其余性能检验每年不少于一次;

d) 停产一年后,恢复生产时;

e) 出厂检验结果与上次型式检验有较大差异时;

f) 国家质量监督机构提出进行型式检验要求时。

7.2 组批、抽样和判定规则

7.2.1 组批

同批次树脂2t为一批。不足2t时,按一批计。

7.2.2 抽样

出厂检验应按照GB/T 2828.1—2003采用正常检验一次抽样方案。

型式检验应按照随机原则每批抽取1个样本。

7.2.3 判定规则

7.2. 3.1 外观质量不符合5.1的规定时,判定该批为不合格。

7.2.3.2 对于出厂检验,当样本的检验项目全部达到指标要求时,判定该批为合格,否则判定该批为不合格。

7.2.3.3 对于型式检验,样本的检验项目全部达到指标要求时判定该批为合格;当有2项或2项以上未达到指标要求时判定该批为不合格。当有1项未达到指标要求,则在原批次中随机抽取2个样本对不合格项进行复验,当2个样本的复验结果均达到指标要求时则判定该批为合格;否则判定该批为不合格。

8 标志、包装、运输与贮存

8.1 标志

产品包装上应清楚标明下列内容:

a) 制造企业名称、地址;

b) 产品名称、牌号和类型;

c) 标记、商标;

d) 生产日期、批号及保质期;

e) 净重;

f) 贮存和运输注意事项;

g) 产品使用说明;

h) 产品合格证。

8.2 包装

包装容器应清洁、干燥、不影响树脂质量和安全,包装后密封。

8. 3 运输

运输车辆以及堆放处必须有防雨、防潮设施。装卸车时不可损伤包装,严禁混入杂物。

8.4 贮存

应贮存在室内干燥通风处,避免火种,隔离热源。

.

附 录 A (规范性附录)灌浆树脂耐久性能试验方法

A. 1 适用范围

A. 1.1 本方法规定了以力学性能为主要评定指标的灌浆树脂在规定的湿热加速老化和冻融循环条件下的力学性能的检测方法。本方法以(钢-钢)拉伸剪切强度为标志、以评估灌浆树脂对自然环境因素作用的耐受能力。

A.1. 2 采用本方法进行老化实验的灌浆树脂应符合下列条件:

a) 该灌浆树脂产品已通过基本性能的检测;

b) 被检验的灌浆树脂源于成批产品随机的抽样。

A.2 试样

A.2.1 试样制备,尺寸、外观检查及测量精度按GB7124-2008《胶粘剂伸剪切强度测定方法(金属对金属)》的规定进行,试件的材质为45号碳钢或不锈钢。

A.2.2 除测定初始性能的一组试样外,试样组数根据试验周期数和测试要求确定每组试样不少于10个。

A.2.3 试样编号应清晰耐久,试样胶固话7d后,应对试件的金属表面涂刷防腐涂料进行保护,但胶缝处不得粘染防腐涂料。

A.2.4 试样除应具有同批性外,还应随机取样、分组。

A.3 湿热加速老化试验箱

A.3.1 箱内温、湿度应由装在箱内工作空间的传器加以检测和控制。

A.3. 2 在1.5h~2h内温度应可完成在(25±2)℃~(50±2)℃范围之间变化。

A.3.3 相对湿度应能保持在95%~100%。

A.3.4 箱内工作空间各处温、湿度必须均匀,且尽量与传感器紧邻处的条件相近箱内空气必须保持流动。

A.3.5 试样箱在调节过程中,不得对试样产生光热辐射影响。

A.3.6 未经纯化处理的冷凝水不得再使用。

A. 3.7 用蒸馏水或去离子水调节箱内湿度。仲裁实验时水的电阻率不得小寸500Ω · m。

A. 3. 8 湿球系统用水同A. 3.7。每次实验前应更换湿球纱布,但纱布使用期不得超过30d。

A. 4 湿热加速老化试验条件

A.4.1 湿热条件应符合下列规定:

a) 温度为50℃±2℃;

b) 相对湿度95%~1OO%;

c) 恒温、恒湿时间应从试验箱内的温、湿度均达到规定值时算起,应为60d或90d。

A. 4.2 升温、恒温及降温过程控制:

a) 升温阶段:在1.5 h~2 h内,箱温应从25℃±2℃连续均匀升到50℃±2℃;相对湿度应不低于95%;

b) 恒温、恒湿阶段:箱内温度、湿度应符合A.4.1中的规定并在规定试验时间内保持均匀;

c) 降温阶段:应在连续恒温达到规定时间时立即开始降温,在1.5 h~2 h内箱温应从50℃±2℃连续均匀降到25℃±2℃;相对湿度应保持95%以上。

A. 5 湿热加速老化试验步骤

A.5.1 按GB 7124—2008的规定测试初始力学性能。

A. 5.2 将已清除表面灰尘和油污的试样放入箱内,试样相互间、试样与箱壁之间不得接触。试验时,试样与箱壁、箱底和箱顶的距离应不少于150 mm。

A.5.3 在试验过程中,取放试样时,开启箱门的时间应尽可能短暂。

A.5.4 达到规定试验时间后,检查试样外观,测量试样尺寸。

试样从箱中取出放在密闭的容器中冷却到室温后进行性能测试。试样从箱中取出后立在30 min内测试完毕。

A. 6 冻融循环试验条件

A.6.1 冻融循环应在2 h~4 h内完成,其中用于融化的时间不得小于整个冻融时间的1/4。

A.6.2 在冻结和融化终了时,试件温度应分别控制在-17℃±2℃和8℃±2℃。

A.6. 3 冻和融之间的转换时间不宜超过10 min。

A.7 冻融循环试验步骤

A.7.1 按GB 7124—2008的规定测试初始力学性能。

A.7.2 将已清除表面灰尘和油污的试样放入冷冻箱内,试样相互间、试样与箱壁之间不得接触。试验时,试样与箱壁、箱底和箱顶的距离应不少于150mm。

A.7.3 在试验过程中,取放试样时,开启箱门的时间应尽可能短暂。

A. 7.4 达到规定试验时间后,检查试样外观,测量试样尺寸。

冻融循环50次后将试样从箱中取出,放在密闭的容器中至室温进行性能测试。试样从箱中取出后应在30 min内测试完毕。

A.8 结果计算

A. 8. 1 分别去掉2个最大值和2个最小值,将剩余6个试件计算每组试样的算术平均值。

A.8. 2 按式(A.1)计算拉伸剪切强度保留率,取二位有效数字:

A.9 试验报告

试验报告应包括下列各项中的全部或部分:

a) 说明试验按本标准进行;

b) 试验项目名称;

c) 试样来源、制备、品种和规格;

d) 试样编号、试验前后外观状况;

e) 采用的试验条件、试验周期和试样状态调节条件;

f) 采用的设备、仪器型号;

g) 试样拉伸剪切强度测试时,试样的破坏现象及过程;

h) 每组试样的数量、单值、算术平均值和强度保留率;

i) 试验人员、日期、实验室温度及相对湿度等。

下载地址

©版权声明

资源来自互联网,如有侵权请联系删除