标准规范下载简介

在线阅读

中华人民共和国行业标准

建筑基桩自平衡静载试验技术规程

Technical specification for static loading test of self-balanced method of building foundation piles

JGJ/T 403-2017

批准部门:中华人民共和国住房和城乡建设部

施行日期:2017年9月1日

中华人民共和国住房和城乡建设部公告

第1468号

住房城乡建设部关于发布行业标准《建筑基桩自平衡静载试验技术规程》的公告

本规程由我部标准定额研究所组织中国建筑工业出版社出版发行。

中华人民共和国住房和城乡建设部

2017年2月20日

前言

根据住房和城乡建设部《关于印发<2014年工程建设标准规范制订、修订计划>的通知》(建标[2013]169号)的要求,规程编制组经广泛调查研究,认真总结实践经验,参考有关国外先进标准,并在广泛征求意见的基础上,编制了本规程。本规程的主要技术内容是:1.总则;2.术语和符号;3.基本规定;4.现场检测;5.检测数据的分析与判定。

本规程由住房和城乡建设部负责管理,由东南大学负责具体技术内容的解释。执行过程中如有意见或建议,请寄送东南大学土木工程学院(地址:江苏省南京市四牌楼2号,邮政编码:210096)。

本规程主编单位:东南大学

江西中联建设集团有限公司

本规程参编单位:南京东大自平衡桩基检测有限公司

建研地基基础工程有限责任公司

浙江南方建筑设计有限公司

中国地质大学(武汉)

福建省建筑科学研究院

南昌永祺科技发展有限公司

河北大地建设科技有限公司

天津市建筑科学研究院有限公司

重庆市建筑科学研究院

广东省建筑科学研究院

南京赛宝液压设备有限公司

本规程主要起草人员:龚维明 戴国亮 李海文 薛国亚 白永宏 孙金月 黄生根 施峰 易教良 高江平 徐燕 孔凡林 李广平 邹庆祥 刘东芳

本规程主要审查人员:陈凡 杨敏 顾国荣 张雁 王惠昌 康景文 高文生 张长城 马安刚 张丙吉 杨立

1 总 则

1.0.1 为在建筑基桩自平衡静载试验中做到安全适用、技术先进、数据准确、评价正确,制定本规程。

1.0.2 本规程适用于传统静载试验条件受限时的基桩竖向承载力检测和评价。

1.0.3 建筑基桩自平衡静载试验除应符合本规程外,尚应符合国家现行有关标准的规定。

.

2 术语和符号

2.1 术 语

2.1.1 自平衡静载试验 self-balanced static loading test

在桩身中预埋荷载箱,利用桩身自重、桩侧阻力及桩端阻力互相提供反力的试验方法。

2.1.2 平衡点 balanced position

基桩上段桩桩身自重及极限桩侧摩阻力之和与下段桩极限桩侧摩阻力及极限桩端阻力之和基本相等的位置。

2.1.3 荷载箱 load cell

自平衡静载试验中用于施加荷载的加载装置。

2.1.4 等效转换方法 equivalent conversion method

将自平衡静载试验的荷载箱向上、向下的荷载-位移曲线等效转换为相应传统静载试验的荷载-位移曲线的方法。

2.2 符 号

2.2.1 几何参数

Ah——荷载箱的面积;

Ap——桩身截面面积;

Lu——上段桩长度;

Lz——荷载箱埋深;

u——桩身周长。

2.2.2 作用与作用效应

qs——侧摩阻力;

Qb——桩端的轴力;

Qu——单桩竖向承载力极限值;

Quu——上段桩的极限加载值;

Qum——中段桩的极限加载值;

Qud——下段桩的极限加载值;

s——桩顶位移;

su——荷载箱向上位移;

sd——荷载箱向下位移。

2.2.3 其他

Ep——桩身弹性模量;

W——荷载箱上部桩的自重与附加重量之和,附加重量包括设计桩顶以上超灌高度的重量、空桩段泥浆或回填砂、土自重;

ρ——荷载箱有效面积比;

γ1——受检桩的抗压摩阻力转换系数;

γ2——受检桩的抗拔摩阻力转换系数。

.

3 基本规定

3.1 一般规定

3.1.1 自平衡静载试验的检测数量应满足设计要求,不应少于同一条件下桩基分项工程总桩数的1%,且不应少于3根;当总桩数小于50根时,检测数量不应少于2根。

3.1.2 自平衡静载试验最大加载值应满足设计对单桩极限承载力的检测与评价要求。

3.1.3 大直径灌注桩自平衡检测前,应先进行桩身声波透射法完整性检测,后进行承载力检测。

3.1.4 工程桩承载力检测应给出受检桩的承载力检测值,并应评价单桩承载力是否满足设计要求。

3.1.5 当单桩承载力不满足设计要求时,应分析原因,并经工程建设有关方确认后扩大检测。

3.1.6 工程桩承载力试验完毕后应在荷载箱位置处进行注浆处理。

3.2 检测工作程序

3.2.1 检测工作宜按接受委托、资料收集、方案制定、设备安装与成桩、现场检测、数据分析和结果评价、检测报告的程序进行(图3.2.1)。

3.2.2 检测机构应根据收集的资料,制定检测方案,检测方案宜包含下列内容:

1 工程概况,地基条件,桩基设计要求,施工工艺,检测数量,受检桩选取原则;

2 荷载箱的规格、数量、埋设位置和最大加载值;

3 受检桩的施工要求,检测进度以及所需的机械或人工配合。

图3.2.1 检测工作程序框图

3.2.3 检测开始时间应符合下列规定:

1 混凝土强度不应低于设计强度的80%。

2 土体的休止时间不应少于表3.2.3规定的时间。

表3.2.3 休止时间

| 土的类别 | 休止时间(d) | |

砂土 | 7 | |

粉土 | 10 | |

黏性土 | 非饱和 | 15 |

饱和 | 25 | |

3 当采用后注浆施工工艺时,注浆后休止时间不宜少于20d。

3.2.4 检测报告应包含下列内容:

1 委托方名称,工程名称、地点,建设、勘察、设计、监理和施工单位,基础、结构形式,层数,设计要求,检测目的,检测依据,检测数量,检测日期;

2 地基条件描述、相应的地质柱状图;

3 受检桩的桩型、尺寸、桩号、桩位、桩顶标高、荷载箱参数、荷载箱位置以及相关施工记录;

4 加、卸载方法,检测仪器设备,检测过程描述及承载力判定依据;

5 受检桩的检测数据表、结果汇总表和相应的曲线;

6 当进行分层侧阻力和端阻力测试时,应包括传感器类型、安装位置、轴力计算方法、各级荷载下桩身轴力变化曲线、各土层的桩侧极限侧阻力和桩端阻力;

7 与检测内容相应的检测结论。

.

4 现场检测

4.1 仪器设备

4.1.1 基桩自平衡静载试验装置可由下列系统组成(图4.1.1):

图4.1.1 基桩自平衡静载试验系统

1-荷载箱;2-基准梁;3-护套管;4-位移杆(丝);5-位移传感器;6-油泵;7-高压油管;8-数据采集仪;9-基准桩

1 荷载箱、高压油管、加载油泵、油压测量仪表组成的加载系统;

2 位移传递装置、位移传感器、位移基准装置组成的位移量测系统;

3 采集压力和位移数据并据此对加载进行控制的数据采集与控制系统。

4.1.2 检测用仪器设备应在检定或校准的有效期内,检测前应对仪器设备检查调试。

4.1.3 检测所使用的仪器仪表及设备应具备检测工作所必需的防尘、防潮、防振等功能,并应能在适用温度范围内正常工作。

4.1.4 荷载箱应按基桩类型、检测要求及基桩施工工艺正确选用。荷载箱的技术要求应符合本规程附录A的规定。

4.1.5 采用连接于荷载箱油路的压力传感器或压力表测定油压,压力传感器或压力表精度均不应低于0.5级,量程不应小于60MPa,压力表、油泵、油管在最大加载时的压力不应超过额定工作压力的80%。

4.1.6 位移传感器宜采用电子百分表,测量误差不得大于0.1%FS,分辨率不得低于0.01mm。荷载箱处的向上、向下位移应各自采用一组位移传感器,每组不应少于2个,且应对称布置。

4.1.7 测试桩侧阻力、桩端阻力、桩身截面位移时,桩身内传感器位移杆(丝)的埋设应符合本规程附录B的规定。

4.2 设备安装

4.2.1 荷载箱的埋设位置应符合下列规定:

1 当受检桩为抗压桩,预估极限端阻力小于预估极限侧摩阻力时,应将荷载箱置于桩身平衡点处;

2 当受检桩为抗压桩,预估极限端阻力大于预估极限侧摩阻力时,可将荷载箱置于桩端,并在桩顶采取一定量的配重措施;

3 当受检桩为抗拔桩时,荷载箱应置于桩端;下部提供的反力不够维持加载时,可采取加深桩长或后注浆措施;

4 当需要测试桩的分段承载力时,可布置双层荷载箱,埋设位置应根据检测要求确定。

4.2.2 荷载箱的连接应符合下列规定:

1 荷载箱应平放于桩身的中心,荷载箱位移方向与桩身轴线夹角不应大于1°;

2 对于灌注桩,试验荷载箱安装宜按本规程附录C进行;

3 对于预制混凝土管桩和钢管桩,荷载箱与上、下段桩应采取可靠的连接方式。

4.2.3 位移杆(丝)与护套管应符合下列规定:

1 位移杆应具有一定的刚度,确保将荷载箱处的位移传递到地面;

2 保护位移杆(丝)的护套管应与荷载箱焊接,多节护套管连接时可采用机械连接或焊接方式,焊缝应满足强度要求,并确保不渗漏水泥浆;

3 当护套管兼作注浆管时,尚应满足注浆管的要求。

4.2.4 基准桩和基准梁应符合下列规定:

1 基准桩与受检桩之间的中心距离不应小于3倍的受检桩直径,且不应小于2.0m;基准桩应打入地面以下足够的深度,不宜小于1.0m;

2 基准梁应具有足够的刚度,梁的一端应固定在基准桩上,另一端应简支于基准桩上;

3 固定和支撑位移传感器的夹具及基准梁应减小受气温、振动及其他外界因素的影响,当基准梁暴露在阳光下时,应采取有效措施。

4.3 现场测试

4.3.1 自平衡静载试验应采用慢速维持荷载法。

4.3.2 试验加载卸载应符合下列规定:

1 加载应分级进行,采用逐级等量加载,每级荷载宜为最大加载值的1/10,其中,第一级加载量可取分级荷载的2倍;

2 卸载应分级进行,每级卸载量宜取加载时分级荷载的2倍,且应逐级等量卸载;

3 加、卸载时,应使荷载传递均匀、连续、无冲击,且每级荷载在维持过程中的变化幅度不得超过分级荷载的±10%;

4 采用双层荷载箱时,宜先进行下荷载箱测试,后进行上荷载箱测试。

4.3.3 慢速维持荷载法试验步骤应符合下列规定:

1 每级荷载施加后,应分别按第5min、15min、30min、45min、60min测读位移,以后每隔30min测读一次位移;

2 位移相对稳定标准:从分级荷载施加后的第30min开始,按1.5h连续三次每30min的位移观测值计算,每小时内的位移增量不超过0.1mm,并连续出现两次;

3 当位移变化速率达到相对稳定标准时,再施加下一级荷载;

4 卸载时,每级荷载维持1h,分别按第15min、30min、60min测读位移量后,即可卸下一级荷载;卸载至零后,应测读残余位移,维持时间不得小于3h,测读时间分别为第15min、30min,以后每隔30min测读一次残余位移量。

4.3.4 荷载箱上段或下段位移出现下列情况之一时,即可终止加载:

1 某级荷载作用下,荷载箱上段或下段位移增量大于前一级荷载作用下位移增量的5倍,且位移总量超过40mm;

2 某级荷载作用下,荷载箱上段或下段位移增量大于前一级荷载作用下位移增量的2倍,且经24h尚未达到本规程第4.3.3条第2款相对稳定标准;

3 已达到设计要求的最大加载量且荷载箱上段或下段位移达到本规程第4.3.3条第2款相对稳定标准;

4 当荷载-位移曲线呈缓变型时,向上位移总量可加载至40mm~60mm;向下位移总量可加载至60mm~80mm;当桩端阻力尚未充分发挥时,可加载至总位移量超过80mm;

5 荷载已达荷载箱加载极限,或荷载箱上、下段位移已超过荷载箱行程,即可终止加载。

4.3.5 测试桩身应变和桩身截面位移时,数据的测读时间宜符合本规程第4.3.3条的规定。

4.3.6 检测数据宜按本规程附录D的格式记录。

5 检测数据的分析与判定

5.0.1 检测数据的处理应符合下列规定:

1 应绘制荷载与位移量的关系曲线和位移量与加荷时间的单对数曲线,也可绘制其他辅助分析曲线;

2 当进行桩身应变和桩身截面位移测定时,应按本规程附录B的规定整理测试数据,绘制桩身轴力分布图,计算不同土层的桩侧阻力和桩端阻力。

5.0.2 上段桩极限加载值Quu和下段桩极限加载值Qud应按下列方法综合确定:

1 根据位移随荷载的变化特征确定时,对于陡变型曲线,应取曲线发生明显陡变的起始点对应的荷载值;

2 根据位移随时间的变化特征确定极限承载力,应取位移量与加载时间的单对数曲线尾部出现明显弯曲的前一级荷载值;

3 当出现本规程第4.3.4条第1、2款情况时,宜取前一级荷载值;

4 对缓变型曲线可根据位移量确定,上段桩极限加载值取对应位移为40mm时的荷载,当上段桩长大于40m时,宜考虑桩身的弹性压缩量;下段桩极限加载值取位移为40mm对应的荷载值,对直径大于或等于800mm的桩,可取荷载箱向下位移量为0.05D(D为桩端直径)对应的荷载值;

5 当按本条第1~4款不能确定时,宜分别取向上、向下两个方向的最大试验荷载作为上段桩极限加载值和下段桩极限加载值。

5.0.3 自平衡静载试验测得的荷载-位移曲线宜等效转换为传统静载试验的荷载-位移曲线,转换方法宜符合本规程附录E的规定。

5.0.4 单桩竖向抗压极限承载力,应按下列公式计算:

式中:Qu——单桩竖向承载力极限值(kN);

Quu——上段桩的极限加载值(kN);

Qum——中段桩的极限加载值(kN);

Qud——下段桩的极限加载值(kN);

W——荷载箱上段桩的自重与附加重量之和(kN),附加重量应包括设计桩顶以上超灌高度的重量、空桩段泥浆或回填砂、土自重,地下水位以下应取浮重度计算;

γ1——受检桩的抗压摩阻力转换系数,宜根据实际情况通过相近条件的比对试验和地区经验确定。当无可靠比对试验资料和地区经验时,γ1可取0.8~1.0,长桩及黏性土取大值,短桩或砂土取小值。

5.0.5 单桩竖向抗拔极限承载力,应按下式计算:

式中:γ2——受检桩的抗拔摩阻力转换系数;承压型抗拔桩应取1.0,对于承拉型抗拔桩,应根据实际情况通过相近条件的比对试验和地区经验确定,但不得小于1.1。

5.0.6 单桩竖向抗压(抗拔)承载力特征值应按单桩竖向抗压(抗拔)极限承载力的50%取值。

附录A 荷载箱的技术要求

A.0.1 荷载箱宜进行整体检定,加载分级数不宜少于五级,当无法进行整体检定时,可对组成荷载箱的液压缸逐一进行检定,液压缸应为同型号,且相同油压时的液压缸出力相对误差应小于3%。

A.0.2 荷载箱的极限输出推力不应小于额定输出推力的1.2倍。

A.0.3 荷载箱检定或校准示值重复性不应大于3%。

A.0.4 荷载箱空载启动压力应小于额定压力的4%。

A.0.5 荷载箱在1.2倍额定压力下持荷时间不应小于30min,在额定压力下持荷时间不应小于2h,持荷过程中荷载箱不应出现泄漏、压力减小值大于5%等异常现象。

A.0.6 荷载箱有效面积比应按下式计算。钻孔灌注桩荷载箱的有效面积比应为45%<ρ<60%(荷载箱放置桩底时45%<ρ≤100%),挖孔灌注桩荷载箱的有效面积比应为45%<ρ≤100%。

式中:Ah——荷载箱的面积(㎡);

Ap——桩身截面面积(㎡)。

附录B 桩身内力测试

B.0.1 自平衡静载试验基桩内力测试适用于桩身横截面尺寸基本恒定或已知的桩,可得到桩侧各土层的分层摩阻力及端阻力。相关传感器选用及埋设要求应符合现行行业标准《建筑基桩检测技术规范》JGJ 106的规定。

B.0.2 传感器测量断面应设置在两种不同性质土层的界面处,且距桩顶和桩底的距离不宜小于1倍桩径。在荷载箱附近应设置一个测量断面作为传感器标定断面。传感器标定断面处应对称设置4个传感器,其他测量断面处可对称埋设2个~4个传感器,当桩径较大或试验要求较高时宜取高值。

B.0.3 当桩身应变与桩身位移需要同时测量时,桩身位移测试应与桩身应变测试同步。

B.0.4 测试数据整理应符合下列规定:

1 采用电阻应变式传感器测量时,应按下列公式对实测应变值进行导线电阻修正:

式中:ε——修正后的应变值;

ε′——修正前的应变值;

r——导线电阻(Ω);

R——应变计电阻(Ω)。

2 采用振弦式传感器测量时,应根据率定系数将钢筋计实测频率换算成荷载,再将荷载值换算成与钢筋计断面处的混凝土应变相等的钢筋应变量;

3 在数据整理过程中,应将零点漂移大、变化无规律的测点删除,求出同一断面有效测点的应变平均值,并应按下式计算该断面处桩身轴力:

式中:Qi——桩身第i断面处轴力(kN);

εi——第i断面处应变平均值;

Ei——第i断面处桩身材料弹性模量(kPa),当混凝土桩身断面、配筋一致时,宜按标定断面处的应力与应变比值确定;

Ai——第i断面处桩身截面面积(㎡)。

4 将桩身不同断面处在每级试验荷载下的轴力值制成表格,并绘制轴力分布图。桩侧土的分层极限摩阻力和极限端阻力应按下列公式计算:

式中:qsi——桩第i断面与第i+1断面间侧摩阻力(kPa);

qp——桩的端阻力(kPa);

Qb——桩端轴力(kN);

i——桩检测断面顺序号,i=1,2,…,n,并自桩顶以下从小到大排列;

u——桩身周长(m);

li——第i断面与第i+1断面之间的桩长(m);

A0——桩端面积(㎡)。

5 桩身第i断面处的钢筋应力可按下式计算:

式中:σsi——桩身第i断面处的钢筋应力(kPa);

Es——钢筋弹性模量(kPa);

εsi——桩身第i断面处的钢筋应变。

附录C 检测系统的安装与连接

C.0.1 自平衡静载试验中受检灌注桩检测系统的安装与连接情况应符合下列规定(图C.0.1):

图C.0.1 灌注桩检测系统的安装与连接

1-加压系统;2-位移传感器;3-静载试验仪(压力控制和数据采集);4-基准梁;5-基准桩;6-位移杆(丝)护筒;

7-上位移杆(丝);8-下位移杆(丝);9-主筋;10-导向筋(喇叭筋);11-声测管;12-千斤顶;13-导管孔;14-L形加强筋

2 导向钢筋的数量和直径宜与钢筋笼主筋相同;

3 导向钢筋与荷载箱平面的夹角宜大于60°。荷载箱的顶部和底部应分别与上下钢筋笼的主筋焊接在一起,焊缝应满足强度要求。

附录D 自平衡静载试验数据记录表

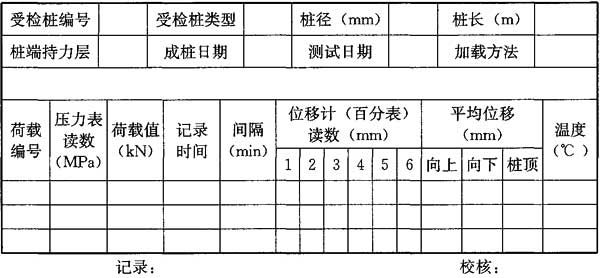

D.0.1 自平衡静载试验的检测数据应按表D.0.1的格式记录。

表D.0.1 自平衡静载试验记录表

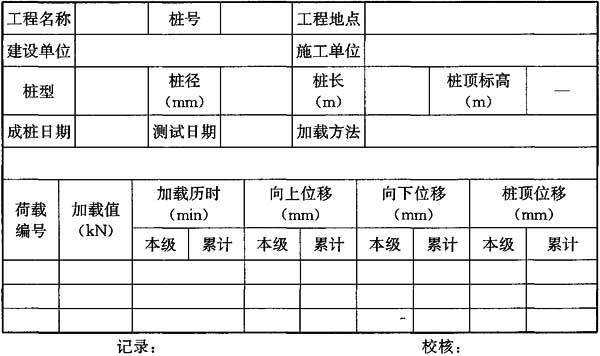

D.0.2 自平衡静载试验的结果宜按表D.0.2的格式记录。

表D.0.2 自平衡静载试验结果汇总表

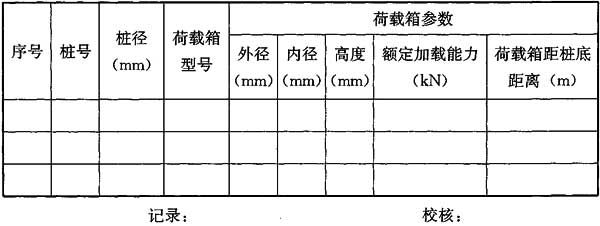

D.0.3 自平衡静载试验荷载箱宜按表D.0.3的格式记录。

表D.0.3 自平衡静载试验荷载箱参数表

附录E 等效转换方法

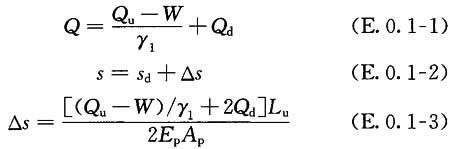

E.0.1 桩身无内力测试元件时,桩顶等效荷载、位移应按下列公式计算(图E.0.1):

图E.0.1 基桩自平衡静载试验结果转换示意

式中:Q——桩顶等效荷载(kN);

s——桩顶等效位移(m);

△s——桩身压缩量(m);

Lu——上段桩长度(m);

Ep——桩身弹性模量(kPa);

Ap——桩身截面面积(㎡)。

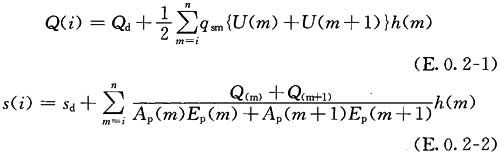

E.0.2 桩身有内力测试元件时的计算应符合下列规定:

1 将荷载箱以上部分分割成n个单元(图E.0.2),任意单元i的桩轴向力Q(i)和变位量s(i)可用下列公式表示:

图E.0.2 基桩自平衡静载试验的轴向力、桩侧摩阻力与变位量的关系

s0-桩顶变位;su,sd-荷载箱向上和向下变位量;sb-桩端变位量;

Qd-荷载箱荷载;Qb-桩端轴向力;sm(i)-i单元中点的变位量;qsi—i单元的桩侧摩阻力

式中:qsm——m点(i~n之间的点)的桩侧摩阻力(假定向上为正值)(kPa);

U(m)——m点处桩周长(m);

Ap(m)——m点处桩截面面积(㎡);

Ep(m)——m点处桩弹性模量(kPa),宜采用标定断面法确定;

h(m)——分割单元m的长度(m)。

2 由基桩自平衡静载试验测出的桩侧摩阻力qsi与单元中点变位量sm(i)的曲线,转换为传统桩顶加载的桩侧摩阻力与位移的曲线,采用荷载传递法进行迭代计算可获得等效桩顶荷载及桩顶位移。对于荷载还没有传到荷载箱处时,直接采用荷载箱上段桩曲线Qu-su曲线进行转换。

E.0.3 对于双层荷载箱,宜按本规程第E.0.1或E.0.2条的方法将每层荷载箱从下往上依次进行转换。

本规程用词说明

1 为便于在执行本规程条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

1 《建筑基桩检测技术规范》JGJ 106