标准规范下载简介和预览

在线阅读

中华人民共和国国家标准

建筑门窗、幕墙用密封胶条

Gaskets for doors,windows and curtain walls of buildings

GB/T24498-2009

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2009年10月30日

实施日期:2010年04月01日

前 言

本标准的附录A为规范性附录,附录B为资料性附录。

本标准由中华人民共和国住房和城乡建设部提出。

本标准由中华人民共和国住房和城乡建设部建筑制品与构配件产品标准化技术委员会归口。

本标准负责起草单位:中国建筑金属结构协会建筑门窗配套件委员会。

本标准参加起草单位:江阴海达橡塑股份有限公司、国家化学建筑材料测试中心、佛山市合和建筑五金制品有限公司、常州市窗友塑胶有限公司、伊立欧化学贸易(上海)有限公司、宁波新安东橡塑制品有限公司、福建省晋江市奋发橡塑制品有限公司。

本标准主要起草人:刘旭琼 顾惠娟 孙泉 刘学林 钱志锋 张劼 俞泰山 陈振雷。

1 范围

本标准规定了建筑门窗、幕墙用密封胶条术语和定义、分类、代号和标记、要求、试验方法、检验规则及标志、包装、运输、贮存等。

本标准适用于建筑门窗、幕墙用硫化橡胶类、热塑性弹性体类弹性密封胶条。不适用于发泡类、复合类密封胶条。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 250-1995 评定变色用灰色样卡

GB/T 528-1998 硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定

GB/T 531-1999 橡胶袖珍硬度计压入硬度试验方法

GB/T 1682-1994 硫化橡胶低温脆性的测定 单试样法

GB/T 2411-2008 塑料和硬橡胶 使用硬度计测定压痕硬度(邵氏硬度)

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 3512-2001 硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验

GB/T 3672.1-2002 橡胶制品的公差 第1部分:尺寸公差

GB/T 3672.2-2002 橡胶制品的公差 第2部分:几何公差

GB/T 5470-2008 塑料 冲击法脆化温度的测定

GB/T 7759-1996 硫化橡胶、热塑性橡胶 常温、高温和低温下压缩永久变形测定

GB/T 7141-2008 塑料热老化试验方法

GB/T 7762-2003 硫化橡胶或热塑性橡胶 耐臭氧龟裂 静态拉伸试验

GB/T 9881-2008 橡胶 术语

GB/T 14436 工业产品保证文件 总则

GB/T 16422.2-1999 塑料实验室光源暴露试验方法 第2部分:氙弧灯

GB 16776-2005 建筑用硅酮结构密封胶

GB/T 20739-2006 橡胶制品贮存指南

3 术语和定义

GB/T 9881-2008确定的以及下列术语和定义适用于本标准。

3.1

自由高度 free height

密封胶条试样或制品在零负荷下的高度。

3.2

回弹恢复 deflection recovery

密封胶条试样或制品受到压缩后恢复其自由高度的能力。

3.3

工作范围 working range

门窗扇关闭或玻璃镶嵌的工作状态,密封胶条被压缩的距离。

3.4

拉伸恢复 tensile recovery

密封胶条制品受到拉伸后,恢复初始长度的性能。

4 分类、代号和标记

4.1 分类、代号

4.1.1 名称代号

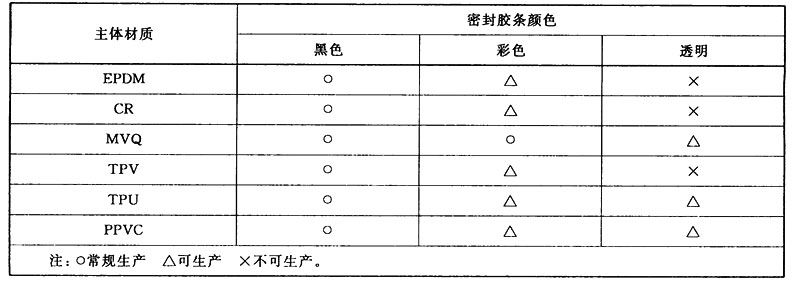

名称代号以胶条主体材料化学名称缩写代号标记。常用胶条材料名称代号见表1。

表1 常用胶条材料名称代号

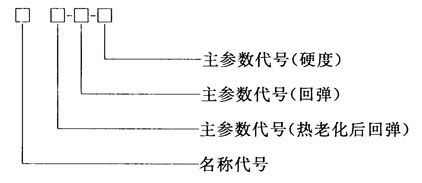

4.1.2 主参数代号

主参数代号由代表硬度、回弹、热老化后回弹性能的三个主参数代号组成。

硬度参数代号:以实际的硬度标记。

回弹参数代号:以实际的回弹恢复分级标记。

热老化后回弹参数代号:以实际的热老化后回弹恢复分级标记。

4.2 标记

4.2.1 标记方法

4.2.2 标记示例

示例1:

硫化橡胶类三元乙丙密封胶条,硬度为60、回弹为70%、热老化后回弹为60%,标记为:EPDM60-4-3。

示例2:

热塑性弹性体类增塑聚氯乙烯密封胶条,硬度为65、回弹为45%、热老化后回弹为35%,标记为:PPVC65-2-1。

.

5 要求

5.1 外观

外观应光滑、无扭曲变形,表面无裂纹、无气泡、无明显杂质及其他缺陷,颜色(可选颜色参见附录B均匀一致)

5.2 尺寸公差

密封胶条截面尺寸公差按GB/T 3672.1-2002中表2执行,其中装配尺寸按E1级,非装配尺寸按E2级。

密封胶条几何公差按GB/T 3672.2-2002中N级执行。

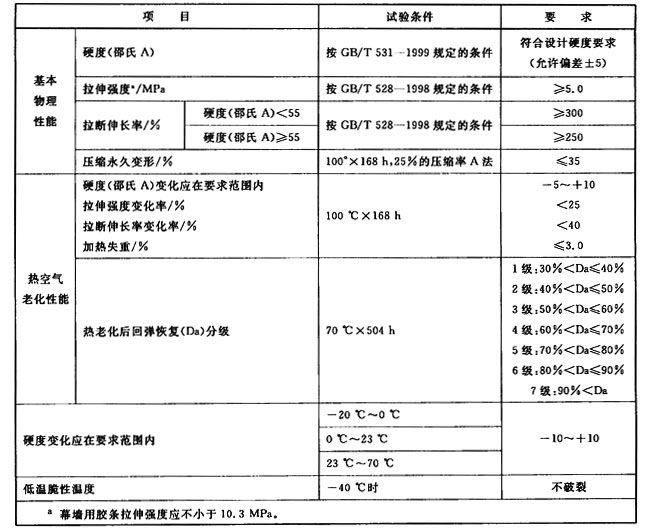

5.3 性能

5.3.1 材料的物理性能

硫化橡胶类密封胶条所用的材料的物理性能应符合表2的规定,热塑性弹性体类密封胶条所用的材料的物理性能应符合表3的规定。

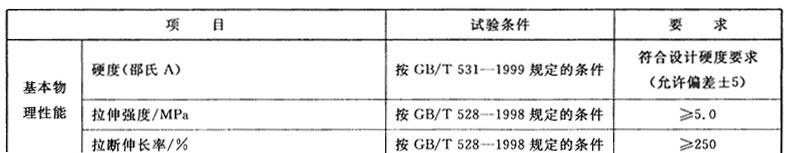

表2 硫化橡胶类密封胶条材料的物理性能

表3 热塑性弹性体类密封胶条材料的物理性能

5.3.2 密封胶条制品的性能

5.3.2.1 回弹恢复

70℃×22h,密封胶条制品的回弹恢复(Dr)分级:

1级:30%<Dr≤40%

2级:40%<Dr≤50%

3级:50%<Dr≤60%

4级:60%<Dr≤70%

5级:70%<Dr≤80%

6级:80%<Dr≤90%

7级:90%<Dr

5.3.2.2 加热收缩率

70℃×24h,密封胶条制品的长度收缩率应小于2%。

5.3.2.3 拉伸恢复

密封胶条制品的拉伸恢复应大于97%。

5.3.2.4 污染及相容性

5.3.2.4.1 密封胶条与型材、玻璃的污染及相容性试验后,在型材、玻璃上允许留有胶条试样浅黄色的污染轮廓,不允许留有深色轮廓或实心印痕。型材、玻璃、胶条试样表面不应出现发泡、发粘、凹凸不平。

5.3.2.4.2 密封胶条与硅酮结构胶、硅酮密封胶相容性试验后,结构胶、密封胶试验试样与结构胶、密封胶对比试样颜色变化应满足GB 16776-2005表A.1中小于等于2级的要求。

5.3.2.5 老化性能

5.3.2.5.1 耐臭氧老化性能

耐臭氧老化试验168h后,试样表面不出现龟裂。

5.3.2.5.2 光老化性能

光老化试验8GJ/㎡(4000h)后,试样

a)外观:表面不出现龟裂,颜色按GB 250-1995灰卡等级进行评定,不应小于3级。

b)性能:静态拉伸伸长率达到50%时,试样不应断裂。

.

6 试验方法

6.1 试样准备、要求

密封胶条制品或试样成型和试验的间隔时间不应超过3个月,应注意保证密封胶条制品或试样处于加工后的原始状态并能进行试验。提供密封胶条制品或试样时应提供包括有截面尺寸、形状,设计硬度、设计工作压缩范围,受压工作面的图纸和资料。记录、报告的要求见附录A。

6.2 外观

在自然光或等效的人工光源下,距离0.3m,对产品外观质量进行目测。

6.3 尺寸公差

尺寸公差、几何公差用可放大10倍的投影仪进行检测。

6.4 性能

6.4.1 材料的物理性能

6.4.1.1 硬度

在23℃±2℃时,硫化橡胶类按GB/T 531-1999、热塑性弹性体类按GB/T 2411-2008进行制样、检测。

6.4.1.2 拉伸强度、拉断伸长率

按GB/T 528-1998采用Ⅰ型哑铃状试样、试验速度500mm/min±50mm/min,进行检测。

6.4.2 压缩永久变形

按GB/T 7759-1996采用B型试样,进行检测。

6.4.2.1 热空气老化

6.4.2.1.1 硬度变化、拉伸强度变化率、拉断伸长率变化率

硫化橡胶类按GB/T 3512-2001、热塑性弹性体类按GB/T 7141-2008进行检测、计算。

6.4.2.1.2 加热失重

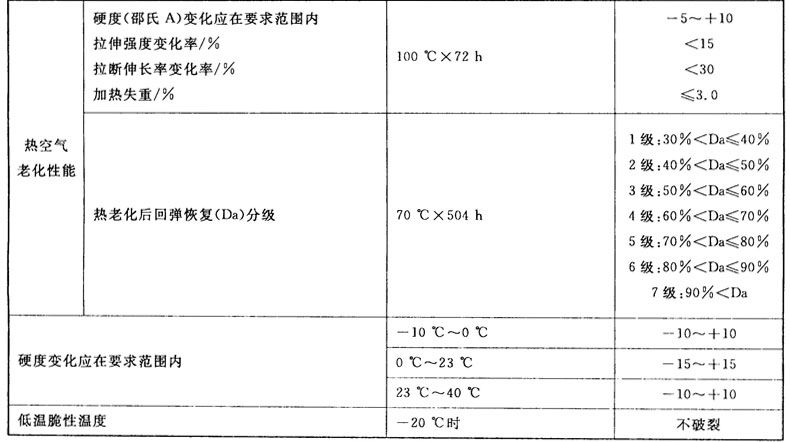

按GB/T 528-1998采用Ⅰ型哑铃状试样,每组五条试样,称量准确至0.0001g;将试样放入100℃±2℃的环境中开始计时,达到规定时间以后,取出试样,放入干燥器中静置16h;再称量加热后试样质量,准确至0.0001g。热失重按式(1)进行计算,再计算算术平均值。

式中:

△m——质量损失百分率,%;

m0——加热前试样的质量,g;

m1——加热后试样的质量,g。

6.4.2.1.3 热老化后回弹恢复

a)试验装置

电热鼓风箱。

b)试样

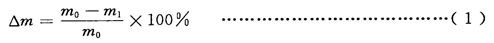

试样采用与密封胶条制品同批次材料制作成标准截面的软管(见图1,图中尺寸单位:mm),截取圆管长度为100mm~500mm范围内的三条。

图1 软管状标准截面示意图

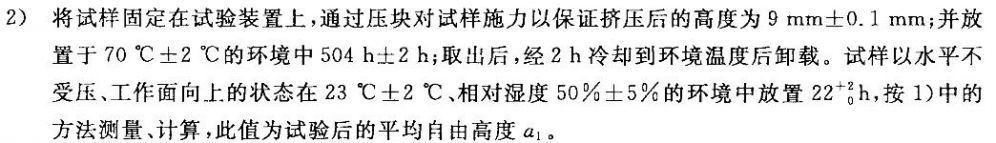

c)试验步骤

按以下步骤进行试验、计算:

1)试样在23℃±2℃、相对湿度50%±5%的环境中以自由状态放置24h~144h后,用非接触式测量仪器测量、记录试样上垂直于受压工作面方向的试样自由高度,精确到0.05mm。在一个试样三个不同长度位置分别进行测量、计算算术平均值,此值为初始平均自由高度α0;

此试验在三个不同的试样上进行;

3)计算热老化后回弹恢复(Da):

对3个试样分别按式(2)进行计算,再计算算术平均值。

式中:

Da——回弹恢复,%;

α0——初始平均自由高度,mm;

α1——试验后的平均自由高度,mm。

6.4.2.2 硬度变化

将硫化橡胶类试样(直径不小于30mm,厚度不小于6mm)放入-20℃土2℃、0℃±2℃、23℃±2℃、70℃±2℃的恒温容器中,2h后迅速取出,在10s之内按GB/T 531-1999规定的方法测定硬度,按表2规定计算各温度段的硬度差。做五个试样,求取算术平均值。

将热塑性弹性体类试样(直径不小于30mm,每片厚度不小于6mm)放入-10℃±2℃、0℃±2℃、23℃±2℃、40℃±2℃的恒温容器中,2h后迅速取出,在10s之内按GB/T 2411-2008规定的方法测定硬度,按表3规定计算各温度段的硬度差。做五个试样,求取算术平均值。

6.4.2.3 低温脆性

硫化橡胶类按GB/T 1682-1994,热塑性弹性体类按GB/T 5470-2008规定、试样选用B型进行检测。

6.4.3 制品的性能

6.4.3.1 回弹恢复

6.4.3.1.1 试验装置

电热鼓风箱。

6.4.3.1.2 试样

将密封胶条制品在23℃±2℃、相对湿度50%±5%的环境中以自由状态放置,截取长度为100mm~500mm的试样三条。

6.4.3.1.3 试验步骤

按以下步骤进行试验、计算:

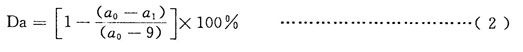

d)计算回弹恢复(Dr):

对三个试样分别按式(3)进行计算,再计算算术平均值。

式中:

Dr——回弹恢复,%;

α'0——试样自由高度,mm;

α'1——试验后的平均自由高度,mm;

WR——设计工作范围,mm。

6.4.3.2 加热收缩率

6.4.3.2.1 试验装置

电热鼓风箱。

6.4.3.2.2 试样

将密封胶条制品在23℃±2℃、相对湿度50%±5%的环境中以自由状态放置,截取长度为110mm±1mm的试样三条。

6.4.3.2.3 试验步骤

在试样上点取距离为100mm±1mm的两点,用精度为0.02mm的量具测量两点间距离La0,精确到0.1mm;将试样水平放置于70℃±2℃电热鼓风箱内,24h后取出,置于标准温度状态下的玻璃平板上,静置2h后测其长度La1。

6.4.3.2.4 计算

加热收缩率按式(4)进行计算。测试结果以三个试样的算术平均值表示。

式中:

La——加热收缩率,%;

La0——加热前试样长度,mm;

La1——加热后试样长度,mm。

6.4.3.3 拉伸恢复

6.4.3.3.1 试样

将密封胶条制品在23℃±2℃、相对湿度50%±5%的环境中以自由状态放置,截取长度为110mm±1mm的试样三条。

6.4.3.3.2 试验步骤

在23℃±2℃、相对湿度50%±5%的环境中在试样上点取100mm±1mm的两点,用精度为0.02mm的量具测量两点间距离Lb0,精确到0.1mm;将试样拉伸10%,用夹具固定30min,打开夹具,使试样自由恢复30min,测量其长度Lb1。

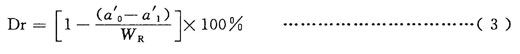

6.4.3.3.3 计算

拉伸恢复按式(5)计算,测试结果以三个试样的算术平均值表示。

式中:

Lb——拉伸恢复,%;

Lb0——拉伸前试样长度,mm;

Lb1——拉伸恢复后试样长度,mm。

6.4.3.4 污染及相容性

6.4.3.4.1 密封胶条与型材、玻璃的污染及相容性:

a)试验装置如下:

1)电热鼓风箱;

2)试验装置玻璃片(70mm×30mm×4mm);

b)试样:

1)在密封胶条制品上裁取平滑试样:长20mm±0.5mm、宽10mm±0.5mm、厚大于1mm,单片尺寸不够时可拼接;

2)采用性能满足相关标准的同一段门窗型材或玻璃,在与密封胶条接触的型材或玻璃可视面上裁取:长30mm±0.5mm、宽20mm±0.5mm、厚大于1mm的两块试样;

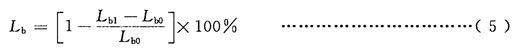

c)试验步骤:

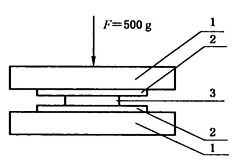

1)将密封胶条、型材或玻璃试样在23℃±2℃中条件下放置24h±0.5h后,将密封胶条试样夹在两片型材或玻璃试样之间,再夹在两块试验装置玻璃片之间(见图2);

1——试验装置玻璃片;

2——型材或玻璃试样;

3——密封胶条试样。

图2 密封胶条与型材、玻璃污染及相容性试验试样放置示意图

2)在试验装置玻璃片上加500g±5g的荷载后,水平放入70℃±2℃的烘箱内;

3)24h±0.5h后取出,卸载,分离密封胶条和型材试样、试样装置玻璃片(或密封胶条和玻璃试样、试样装置玻璃片),用清水冲洗型材、玻璃及胶条试样相互接触面,并用滤纸吸干表面。

d)结果按6.2的方法观察外观、颜色的变化。

6.4.3.4.2 密封胶条与硅酮结构胶、硅酮密封胶的相容性

采用实际工程选配的硅酮结构胶试样或硅酮密封胶试样、密封胶条试样(取50mm±5mm),按GB 16776-2005附录A的规定进行测试、评定。

6.4.3.5 老化性能

6.4.3.5.1 耐臭氧老化性能

耐臭氧老化试验方法按GB/T 7762-2003进行,采用5倍放大镜观察试样。试验条件:臭氧浓度500pphm±50pphm,试验温度40℃±2℃,胶条试样长度100mm±1mm,伸长(20±2)%。

6.4.3.5.2 光老化性能

光老化试验方法按GB/T 16422.2-1999进行。从制品上截取110mm±1mm试样四条,一条进行封样,三条同时放入老化箱内进行试验。老化试验后,按6.2的方法观察试样外观,与封存试样进行颜色比对;将老化后的试样在标准温度状态下放置24h±0.5h,分别在三个试样的中间部位划两条间距为50mm±1mm的标线,按GB/T 528-1998的规定、采用试验速度为500mm/min±50mm/min,将标线间距离拉伸至75mm±1mm时,保持3min,观察试样的断裂情况。

7 检验规则

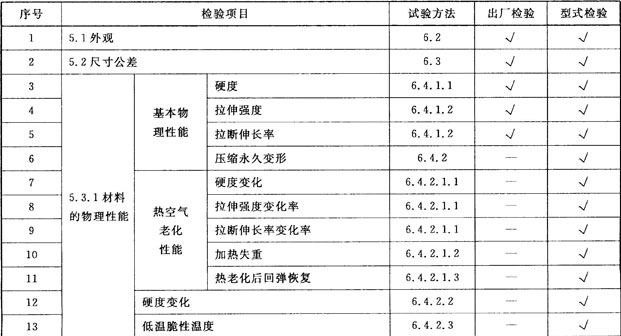

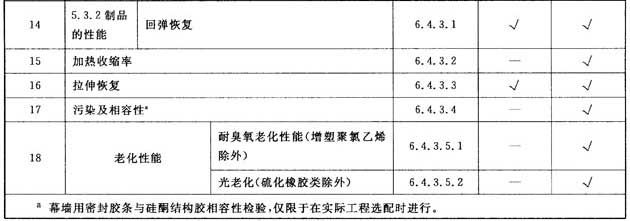

7.1 检验分类

产品检验分出厂检验和型式检验。

产品经检验合格后应有合格证。合格证应符合GB/T 14436的规定。

7.2 出厂检验

7.2.1 检验项目

在型式检验合格期内,进行出厂检验,出厂检验项目按表4规定进行。

表4 出厂检验与型式检验项目

7.2.2 组批和抽样方案

出厂检验应逐批检查,同班同机台连续生产的同种胶条为一批;5.1、5.2检验,每批数量不超过20kg;5.3.1、5.3.2检验,每批数量不超过1000kg。

7.2.3 合格判定规则

若不符合标准要求时,应从原批中加倍复检,当复检仍不合格时则判为不合格产品。

7.3 型式检验

7.3.1 检验项目

型式检验项目为表4中规定的项目。正常生产时,每年进行一次,每三年进行一次5.3.2.5.2检验。

7.3.2 有下列情况之一时,应进行型式检验:

a)新产品或老产品转厂生产的试制定型鉴定;

b)正式生产后,当截面、材料、工艺有较大改变可能影响产品性能时;

c)产品停产后,再恢复生产时;

d)出厂检验结果与上次型式检验有较大差异时;

e)国家质量监督机构或合同规定要求进行型式检验时。

7.3.3 组批和抽样方案:

a)组批,以同一原料、工艺、配方、规格、连续生产为一批,每批数量不超过5000kg;如产量不足5000kg时,则以7天的产量为一批。

b)抽样,抽样方案按照GB/T 2828.1规定,采用正常检查一次抽样方案,取一般检查水平Ⅱ,接收质量限AQL为4。

7.3.4 合格判定规则

产品不符合本标准要求时,应从原批中抽取、加倍复检;仍不符合要求时,则判为不合格产品。

8 标志、包装、运输、贮存

8.1 标志

8.1.1 在产品上,每2m内应有商标或制造厂名、制造日期的永久标记。

8.1.2 产品包装的明显部位或随箱合格证应标明下列内容:

a)制造厂名与商标;

b)产品名称、型号和标记,数量或质量;

c)本标准号;

d)制造日期、检验批号或编号。

8.2 包装

8.2.1 包装时密封胶条应平整、不扭曲的盘绕在直径不小于180mm的硬质盘上或直条包装。根据型号、规格分别装入外包装箱内。每箱净重不超过20kg。

8.2.2 应采用纸箱、木箱、木板条加固的纤维板箱等作外包装。外包装箱应配备防水箱衬,并牢固捆扎。特殊情况供需双方协商确定。

8.2.3 产品装箱后,应附有产品检验合格证。

8.3 运输、贮存

应按照GB/T 20739-2006的规定进行运输、贮存。贮存期应不超过一年。

附 录 A

(规范性附录)

检测记录及要求

A.1 检测记录

在检测记录中,应包括以下内容:

a)型材、玻璃表面(或表面涂层)的类型,试验、基准硅酮结构密封胶型号,密封胶条材料编号。

b)被检测试验、基准硅酮结构密封胶,胶条生产者名称。

c)应记录密封胶条截面尺寸、形状,实际硬度、实际工作压缩范围,受压工作面。

d)应记录第5章规定的检测结果。

A.2 检测报告

在检测报告中,应包括以下内容:

a)胶条、型材、玻璃、硅酮结构密封胶提供者名称;

b)被检测硅酮结构密封胶、胶条生产者名称;

c)型材、玻璃表面(或表面涂层)的类型,硅酮结构密封胶型号,密封胶条材料编号;

d)密封胶条截面尺寸、形状,实际硬度、实际工作压缩范围,受压工作面;

e)本标准第5章规定的内容,检验结果或结论。

附 录 B

(资料性附录)

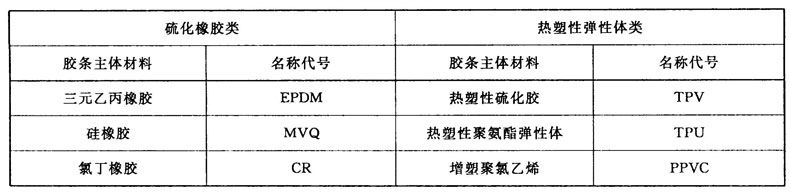

密封胶条常用主体材质颜色可供选择系列

密封胶条常用主体材质颜色可供选择系列见表B.1。

表B.1 密封胶条常用主体材料颜色可供选择系列