标准规范下载简介

在线阅读

中华人民共和国国家标准

爆炸危险环境电力装置设计规范

Code for design of electrical installations in explosive atmospheres

GB 50058-2014 主编部门:中国工程建设标准化协会化工分会 批准部门:中华人民共和国住房和城乡建设部 施行日期:2014年10月1日 中华人民共和国住房和城乡建设部公告 第319号 住房城乡建设部关于发布国家标准《爆炸危险环境电力装置设计规范》的公告 现批准《爆炸危险环境电力装置设计规范》为国家标准,编号为GB 50058-2014,自2014年10月1日起实施。其中,第5.2.2(1)、5.5.1条(款)为强制性条文,必须严格执行。原《爆炸和火灾危险环境电力装置设计规范》GB 50058-92同时废止。 本规范由我部标准定额研究所组织中国计划出版社出版发行。中华人民共和国住房和城乡建设部 2014年1月29日

前言

本规范是根据原建设部《关于印发<2004年工程建设国家标准制订、修订计划>的通知》(建标[2004]67号)的要求,由中国寰球工程公司会同有关单位共同修订而成。 本规范修订的主要内容有:总则、爆炸性气体环境、爆炸性粉尘环境、危险区域的划分,设备的选择等。主要修订下列内容: 1.规范名称的修订,即将《爆炸和火灾危险环境电力装置设计规范》改为《爆炸危险环境电力装置设计规范》; 2.将“名词解释”改为“术语”,作了部分修订并放入正文; 3.将原第四章“火灾危险环境”删除; 4.将例图从原规范正文中删除,改为附录并增加了部分内容; 5.增加了增安型设备在1区中使用的规定; 6.爆炸性粉尘危险场所的划分由原来的两种区域“10区、11区”改为三种区域“20区、21区、22区”; 7.增加了爆炸性粉尘的分组:ⅢA、ⅢB和ⅢC组; 8.将原规范正文中“爆炸性气体环境的电力装置”和“爆炸性粉尘环境的电力装置”合并为第5章“爆炸性环境的电力装置设计”; 9.增加了设备保护级别(EPL)的概念; 10.增加了光辐射式设备和传输系统防爆结构类型。 在修订过程中,规范组进行了广泛的调查研究,认真总结了规范执行以来的经验,吸取了部分科研成果,借鉴了相关的国际标准及发达工业国家的相关标准,广泛征求了全国有关单位的意见,对其中主要问题进行了多次讨论、协调,最后经审查定稿。本规范删除了原规范中关于火灾危险环境的内容,对于火灾危险环境的电气设计,执行国家其他专门的设计规范。 本规范共分5章和5个附录,主要内容包括总则,术语,爆炸性气体环境,爆炸性粉尘环境,爆炸性环境的电力装置设计等。 本规范以黑体字标志的条文为强制性条文,必须严格执行。 本规范由住房和城乡建设部负责管理和对强制性条文的解释,由中国工程建设标准化协会化工分会负责日常管理,由中国寰球工程公司负责具体技术内容的解释。本规范在执行过程中如发现需要修改或补充之处,请将意见、建议和有关资料寄送中国寰球工程公司(地址:北京市朝阳区樱花园东街7号,邮政编码:100029),以便今后修订时参考。 本规范主编单位、参编单位、主要起草人和主要审查人: 主编单位:中国寰球工程公司 参编单位:五洲工程设计研究院 南阳防爆电气研究所 中国石化工程建设公司 中国昆仑工程公司 华荣科技股份有限公司 主要起草人:周伟 熊延 刘汉云 弓普站 郭建军 王财勇 王素英 张刚 李江 李道本 于立键 主要审查人:王宗景 曹建勇 杨光义 周勇 罗志刚 徐刚 甘家福 范景昌 薛丁法 刘植生1 总则

1.0.1 为了规范爆炸危险环境电力装置的设计,使爆炸危险环境电力装置设计贯彻预防为主的方针,保障人身和财产的安全,因地制宜地采取防范措施,制定本规范。 1.0.2 本规范适用于在生产、加工、处理、转运或贮存过程中出现或可能出现爆炸危险环境的新建、扩建和改建工程的爆炸危险区域划分及电力装置设计。 本规范不适用于下列环境: 1 矿井井下; 2 制造、使用或贮存火药、炸药和起爆药、引信及火工品生产等的环境; 3 利用电能进行生产并与生产工艺过程直接关联的电解、电镀等电力装置区域; 4 使用强氧化剂以及不用外来点火源就能自行起火的物质的环境; 5 水、陆、空交通运输工具及海上和陆地油井平台; 6 以加味天然气作燃料进行采暖、空调、烹饪、洗衣以及类似的管线系统; 7 医疗室内; 8 灾难性事故。 1.0.3 本规范不考虑间接危害对于爆炸危险区域划分及相关电力装置设计的影响。 1.0.4 爆炸危险区域的划分应由负责生产工艺加工介质性能、设备和工艺性能的专业人员和安全、电气专业的工程技术人员共同商议完成。 1.0.5 爆炸危险环境的电力装置设计除应符合本规范外,尚应符合国家现行有关标准的规定。2 术语

2.0.1 闪点 flash point 在标准条件下,使液体变成蒸气的数量能够形成可燃性气体或空气混合物的最低液体温度。 2.0.2 引燃温度 ignition temperature 可燃性气体或蒸气与空气形成的混合物,在规定条件下被热表面引燃的最低温度。 2.0.3 环境温度 ambient temperature 指所划区域内历年最热月平均最高温度。 2.0.4 可燃性物质 flammable material 指物质本身是可燃性的,能够产生可燃性气体、蒸气或薄雾。 2.0.5 可燃性气体或蒸气 flammable gas or vapor 以一定比例与空气混合后,将会形成爆炸性气体环境的气体或蒸气。 2.0.6 可燃液体 flammable liquid 在可预见的使用条件下能产生可燃蒸气或薄雾的液体。 2.0.7 可燃薄雾 flammable mist 在空气中挥发能形成爆炸性环境的可燃性液体微滴。 2.0.8 爆炸性气体混合物 explosive gas mixture 在大气条件下,气体、蒸气、薄雾状的可燃物质与空气的混合物,引燃后燃烧将在全范围内传播。 2.0.9 高挥发性液体 highly volatile liquid 高挥发性液体是指在37.8℃的条件下,蒸气绝压超过276kPa的液体,这些液体包括丁烷、乙烷、乙烯、丙烷、丙烯等液体,液化天然气,天然气凝液及它们的混合物。 2.0.10 爆炸性气体环境 explosive gas atmosphere 在大气条件下,气体或蒸气可燃物质与空气的混合物引燃后,能够保持燃烧自行传播的环境。 2.0.11 爆炸极限 explosive limit 1 爆炸下限(LEL) lower explosive limit 可燃气体、蒸气或薄雾在空气中形成爆炸性气体混合物的最低浓度。空气中的可燃性气体或蒸气的浓度低于该浓度,则气体环境就不能形成爆炸。 2 爆炸上限(UEL) upper explosive limit 可燃气体、蒸气或薄雾在空气中形成爆炸性气体混合物的最高浓度。空气中的可燃性气体或蒸气的浓度高于该浓度,则气体环境就不能形成爆炸。 2.0.12 爆炸危险区域 hazardous area 爆炸性混合物出现的或预期可能出现的数量达到足以要求对电气设备的结构、安装和使用采取预防措施的区域。 2.0.13 非爆炸危险区域 non-hazardous area 爆炸性混合物出现的数量不足以要求对电气设备的结构、安装和使用采取预防措施的区域。 2.0.14 区 zone 爆炸危险区域的全部或一部分。按照爆炸性混合物出现的频率和持续时间可分为不同危险程度的若干区。 2.0.15 释放源 source of release 可释放出能形成爆炸性混合物的物质所在的部位或地点。 2.0.16 自然通风环境 natural ventilation atmosphere 由于天然风力或温差的作用能使新鲜空气置换原有混合物的区域。 2.0.17 机械通风环境 artificial ventilation atmosphere 用风扇、排风机等装置使新鲜空气置换原有混合物的区域。 2.0.18 正常运行 normal operation 指设备在其设计参数范围内的运行状况。 2.0.19 粉尘 dust 在大气中依其自身重量可沉淀下来,但也可持续悬浮在空气中一段时间的固体微小颗粒,包括纤维和飞絮及现行国家标准《袋式除尘器技术要求》GB/T 6719中定义的粉尘和细颗粒。 2.0.20 可燃性粉尘 combustible dust 在空气中能燃烧或无焰燃烧并在大气压和正常温度下能与空气形成爆炸性混合物的粉尘、纤维或飞絮。 2.0.21 可燃性飞絮 conductive flyings 标称尺寸大于500μm,可悬浮在空气中,也可依靠自身重量沉淀下来的包括纤维在内的固体颗粒。 2.0.22 导电性粉尘 conductive dust 电阻率等于或小于1×10³Ω·m的粉尘。 2.0.23 非导电性粉尘 non-conductive dust 电阻率大于1×10³Ω·m的粉尘。 2.0.24 爆炸性粉尘环境 explosive dust atmosphere 在大气环境条件下,可燃性粉尘与空气形成的混合物被点燃后,能够保持燃烧自行传播的环境。 2.0.25 重于空气的气体或蒸气 heavier-than-air gases or vapors 相对密度大于1.2的气体或蒸气。 2.0.26 轻于空气的气体或蒸气 lighter-than-air gases or va-pors 相对密度小于0.8的气体或蒸气。 2.0.27 粉尘层的引燃温度 ignition temperature of dust layer 规定厚度的粉尘层在热表面上发生引燃的热表面的最低温度。 2.0.28 粉尘云的引燃温度 ignition temperature of dust cloud 炉内空气中所含粉尘云发生点燃时炉子内壁的最低温度。 2.0.29 爆炸性环境 explosive atmospheres 在大气条件下,气体、蒸气、粉尘、薄雾、纤维或飞絮的形式与空气形成的混合物引燃后,能够保持燃烧自行传播的环境。 2.0.30 设备保护级别(EPL) equipment protection level 根据设备成为引燃源的可能性和爆炸性气体环境及爆炸性粉尘环境所具有的不同特征而对设备规定的保护级别。.

3 爆炸性气体环境

3.1 一般规定

3.1.1 在生产、加工、处理、转运或贮存过程中出现或可能出现下列爆炸性气体混合物环境之一时,应进行爆炸性气体环境的电力装置设计: 1 在大气条件下,可燃气体与空气混合形成爆炸性气体混合物; 2 闪点低于或等于环境温度的可燃液体的蒸气或薄雾与空气混合形成爆炸性气体混合物; 3 在物料操作温度高于可燃液体闪点的情况下,当可燃液体有可能泄漏时,可燃液体的蒸气或薄雾与空气混合形成爆炸性气体混合物。 3.1.2 在爆炸性气体环境中发生爆炸应符合下列条件: 1 存在可燃气体、可燃液体的蒸气或薄雾,浓度在爆炸极限以内; 2 存在足以点燃爆炸性气体混合物的火花、电弧或高温。 3.1.3 在爆炸性气体环境中应采取下列防止爆炸的措施: 1 产生爆炸的条件同时出现的可能性应减到最小程度。 2 工艺设计中应采取下列消除或减少可燃物质的释放及积聚的措施: 1)工艺流程中宜采取较低的压力和温度,将可燃物质限制在密闭容器内; 2)工艺布置应限制和缩小爆炸危险区域的范围,并宜将不同等级的爆炸危险区或爆炸危险区与非爆炸危险区分隔在各自的厂房或界区内; 3)在设备内可采用以氮气或其他惰性气体覆盖的措施; 4)宜采取安全连锁或发生事故时加入聚合反应阻聚剂等化学药品的措施。 3 防止爆炸性气体混合物的形成或缩短爆炸性气体混合物的滞留时间可采取下列措施: 1)工艺装置宜采取露天或开敞式布置; 2)设置机械通风装置; 3)在爆炸危险环境内设置正压室; 4)对区域内易形成和积聚爆炸性气体混合物的地点应设置自动测量仪器装置,当气体或蒸气浓度接近爆炸下限值的50%时,应能可靠地发出信号或切断电源。 4 在区域内应采取消除或控制设备线路产生火花、电弧或高温的措施。3.2 爆炸性气体环境危险区域划分

3.2.1 爆炸性气体环境应根据爆炸性气体混合物出现的频繁程度和持续时间分为0区、1区、2区,分区应符合下列规定: 1 0区应为连续出现或长期出现爆炸性气体混合物的环境; 2 1区应为在正常运行时可能出现爆炸性气体混合物的环境; 3 2区应为在正常运行时不太可能出现爆炸性气体混合物的环境,或即使出现也仅是短时存在的爆炸性气体混合物的环境。 3.2.2 符合下列条件之一时,可划为非爆炸危险区域: 1 没有释放源且不可能有可燃物质侵入的区域; 2 可燃物质可能出现的最高浓度不超过爆炸下限值的10%; 3 在生产过程中使用明火的设备附近,或炽热部件的表面温度超过区域内可燃物质引燃温度的设备附近; 4 在生产装置区外,露天或开敞设置的输送可燃物质的架空管道地带,但其阀门处按具体情况确定。 3.2.3 释放源应按可燃物质的释放频繁程度和持续时间长短分为连续级释放源、一级释放源、二级释放源,释放源分级应符合下列规定: 1 连续级释放源应为连续释放或预计长期释放的释放源。下列情况可划为连续级释放源: 1)没有用惰性气体覆盖的固定顶盖贮罐中的可燃液体的表面; 2)油、水分离器等直接与空间接触的可燃液体的表面; 3)经常或长期向空间释放可燃气体或可燃液体的蒸气的排气孔和其他孔口。 2 一级释放源应为在正常运行时,预计可能周期性或偶尔释放的释放源。下列情况可划为一级释放源: 1)在正常运行时,会释放可燃物质的泵、压缩机和阀门等的密封处; 2)贮有可燃液体的容器上的排水口处,在正常运行中,当水排掉时,该处可能会向空间释放可燃物质; 3)正常运行时,会向空间释放可燃物质的取样点; 4)正常运行时,会向空间释放可燃物质的泄压阀、排气口和其他孔口。 3 二级释放源应为在正常运行时,预计不可能释放,当出现释放时,仅是偶尔和短期释放的释放源。下列情况可划为二级释放源: 1)正常运行时,不能出现释放可燃物质的泵、压缩机和阀门的密封处; 2)正常运行时,不能释放可燃物质的法兰、连接件和管道接头; 3)正常运行时,不能向空间释放可燃物质的安全阀、排气孔和其他孔口处; 4)正常运行时,不能向空间释放可燃物质的取样点。 3.2.4 当爆炸危险区域内通风的空气流量能使可燃物质很快稀释到爆炸下限值的25%以下时,可定为通风良好,并应符合下列规定: 1 下列场所可定为通风良好场所: 1)露天场所; 2)敞开式建筑物,在建筑物的壁、屋顶开口,其尺寸和位置保证建筑物内部通风效果等效于露天场所; 3)非敞开建筑物,建有永久性的开口,使其具有自然通风的条件; 4)对于封闭区域,每平方米地板面积每分钟至少提供0.3m³的空气或至少1h换气6次。 2 当采用机械通风时,下列情况可不计机械通风故障的影响: 1)封闭式或半封闭式的建筑物设置备用的独立通风系统; 2)当通风设备发生故障时,设置自动报警或停止工艺流程等确保能阻止可燃物质释放的预防措施,或使设备断电的预防措施。 3.2.5 爆炸危险区域的划分应按释放源级别和通风条件确定,存在连续级释放源的区域可划为0区,存在一级释放源的区域可划为1区,存在二级释放源的区域可划为2区,并应根据通风条件按下列规定调整区域划分: 1 当通风良好时,可降低爆炸危险区域等级;当通风不良时,应提高爆炸危险区域等级。 2 局部机械通风在降低爆炸性气体混合物浓度方面比自然通风和一般机械通风更为有效时,可采用局部机械通风降低爆炸危险区域等级。 3 在障碍物、凹坑和死角处,应局部提高爆炸危险区域等级。 4 利用堤或墙等障碍物,限制比空气重的爆炸性气体混合物的扩散,可缩小爆炸危险区域的范围。 3.2.6 使用于特殊环境中的设备和系统可不按照爆炸危险性环境考虑,但应符合下列相应的条件之一: 1 采取措施确保不形成爆炸危险性环境。 2 确保设备在出现爆炸性危险环境时断电,此时应防止热元件引起点燃。 3 采取措施确保人和环境不受试验燃烧或爆炸带来的危害。 4 应由具备下述条件的人员书面写出所采取的措施: 1)熟悉所采取措施的要求和国家现行有关标准以及危险环境用电气设备和系统的使用要求; 2)熟悉进行评估所需的资料。3.3 爆炸性气体环境危险区域范围

3.3.1 爆炸性气体环境危险区域范围应按下列要求确定: 1 爆炸危险区域的范围应根据释放源的级别和位置、可燃物质的性质、通风条件、障碍物及生产条件、运行经验,经技术经济比较综合确定。 2 建筑物内部宜以厂房为单位划定爆炸危险区域的范围。当厂房内空间大时,应根据生产的具体情况划分,释放源释放的可燃物质量少时,可将厂房内部按空间划定爆炸危险的区域范围,并应符合下列规定: 1)当厂房内具有比空气重的可燃物质时,厂房内通风换气次数不应少于每小时两次,且换气不受阻碍,厂房地面上高度1m以内容积的空气与释放至厂房内的可燃物质所形成的爆炸性气体混合浓度应小于爆炸下限; 2)当厂房内具有比空气轻的可燃物质时,厂房平屋顶平面以下1m高度内,或圆顶、斜顶的最高点以下2m高度内的容积的空气与释放至厂房内的可燃物质所形成的爆炸性气体混合物的浓度应小于爆炸下限; 3)释放至厂房内的可燃物质的最大量应按一小时释放量的三倍计算,但不包括由于灾难性事故引起破裂时的释放量。 3 当高挥发性液体可能大量释放并扩散到15m以外时,爆炸危险区域的范围应划分为附加2区。 4 当可燃液体闪点高于或等于60℃时,在物料操作温度高于可燃液体闪点的情况下,可燃液体可能泄漏时,其爆炸危险区域的范围宜适当缩小,但不宜小于4.5m。 3.3.2 爆炸危险区域的等级和范围可按本规范附录A的规定,并根据可燃物质的释放量、释放速率、沸点、温度、闪点、相对密度、爆炸下限、障碍等条件,结合实践经验确定。 3.3.3 爆炸性气体环境内的车间采用正压或连续通风稀释措施后,不能形成爆炸性气体环境时,车间可降为非爆炸危险环境。通风引入的气源应安全可靠,且无可燃物质、腐蚀介质及机械杂质,进气口应设在高出所划爆炸性危险区域范围的1.5m以上处。 3.3.4 爆炸性气体环境电力装置设计应有爆炸危险区域划分图,对于简单或小型厂房,可采用文字说明表达。 爆炸性气体环境危险区域范围典型示例图应符合本规范附录B的规定。3.4 爆炸性气体混合物的分级、分组

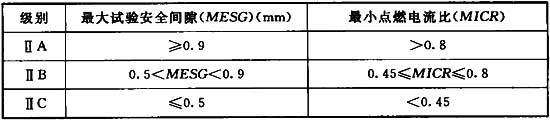

3.4.1 爆炸性气体混合物应按其最大试验安全间隙(MESG)或最小点燃电流比(MICR)分级。爆炸性气体混合物分级应符合表3.4.1的规定。表3.4.1 爆炸性气体混合物分级

注:1 分级的级别应符合现行国家标准《爆炸性环境 第12部分:气体或蒸气混合物按照其最大试验安全间隙和最小点燃电流的分级》GB 3836.12的有关规定。

2 最小点燃电流比(MICR)为各种可燃物质的最小点燃电流值与实验室甲烷的最小点燃电流值之比。

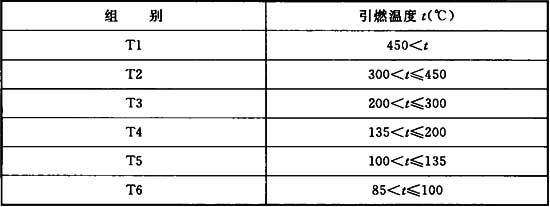

3.4.2 爆炸性气体混合物应按引燃温度分组,引燃温度分组应符合表3.4.2的规定。

注:1 分级的级别应符合现行国家标准《爆炸性环境 第12部分:气体或蒸气混合物按照其最大试验安全间隙和最小点燃电流的分级》GB 3836.12的有关规定。

2 最小点燃电流比(MICR)为各种可燃物质的最小点燃电流值与实验室甲烷的最小点燃电流值之比。

3.4.2 爆炸性气体混合物应按引燃温度分组,引燃温度分组应符合表3.4.2的规定。

表3.4.2 引燃温度分组

注:可燃性气体或蒸气爆炸性混合物分级、分组可按本规范附录C采用。

注:可燃性气体或蒸气爆炸性混合物分级、分组可按本规范附录C采用。

.

4 爆炸性粉尘环境

4.1 一般规定

4.1.1 当在生产、加工、处理、转运或贮存过程中出现或可能出现可燃性粉尘与空气形成的爆炸性粉尘混合物环境时,应进行爆炸性粉尘环境的电力装置设计。 4.1.2 在爆炸性粉尘环境中粉尘可分为下列三级: 1 ⅢA级为可燃性飞絮; 2 ⅢB级为非导电性粉尘; 3 ⅢC级为导电性粉尘。 4.1.3 在爆炸性粉尘环境中,产生爆炸应符合下列条件: 1 存在爆炸性粉尘混合物,其浓度在爆炸极限以内; 2 存在足以点燃爆炸性粉尘混合物的火花、电弧、高温、静电放电或能量辐射。 4.1.4 在爆炸性粉尘环境中应采取下列防止爆炸的措施: 1 防止产生爆炸的基本措施,应是使产生爆炸的条件同时出现的可能性减小到最小程度。 2 防止爆炸危险,应按照爆炸性粉尘混合物的特征采取相应的措施。 3 在工程设计中应先采取下列消除或减少爆炸性粉尘混合物产生和积聚的措施: 1)工艺设备宜将危险物料密封在防止粉尘泄漏的容器内。 2)宜采用露天或开敞式布置,或采用机械除尘措施。 3)宜限制和缩小爆炸危险区域的范围,并将可能释放爆炸性粉尘的设备单独集中布置。 4)提高自动化水平,可采用必要的安全联锁。 5)爆炸危险区域应设有两个以上出入口,其中至少有一个通向非爆炸危险区域,其出入口的门应向爆炸危险性较小的区域侧开启。 6)应对沉积的粉尘进行有效地清除。 7)应限制产生危险温度及火花,特别是由电气设备或线路产生的过热及火花。应防止粉尘进入产生电火花或高温部件的外壳内。应选用粉尘防爆类型的电气设备及线路。 8)可适当增加物料的湿度,降低空气中粉尘的悬浮量。4.2 爆炸性粉尘环境危险区域划分

4.2.1 粉尘释放源应按爆炸性粉尘释放频繁程度和持续时间长短分为连续级释放源、一级释放源、二级释放源,释放源应符合下列规定: 1 连续级释放源应为粉尘云持续存在或预计长期或短期经常出现的部位。 2 一级释放源应为在正常运行时预计可能周期性的或偶尔释放的释放源。 3 二级释放源应为在正常运行时,预计不可能释放,如果释放也仅是不经常地并且是短期地释放。 4 下列三项不应被视为释放源: 1)压力容器外壳主体结构及其封闭的管口和人孔; 2)全部焊接的输送管和溜槽; 3)在设计和结构方面对防粉尘泄露进行了适当考虑的阀门压盖和法兰接合面。 4.2.2 爆炸危险区域应根据爆炸性粉尘环境出现的频繁程度和持续时间分为20区、21区、22区,分区应符合下列规定: 1 20区应为空气中的可燃性粉尘云持续地或长期地或频繁地出现于爆炸性环境中的区域; 2 21区应为在正常运行时,空气中的可燃性粉尘云很可能偶尔出现于爆炸性环境中的区域; 3 22区应为在正常运行时,空气中的可燃粉尘云一般不可能出现于爆炸性粉尘环境中的区域,即使出现,持续时间也是短暂的。 4.2.3 爆炸危险区域的划分应按爆炸性粉尘的量、爆炸极限和通风条件确定。 4.2.4 符合下列条件之一时,可划为非爆炸危险区域: 1 装有良好除尘效果的除尘装置,当该除尘装置停车时,工艺机组能联锁停车; 2 设有为爆炸性粉尘环境服务,并用墙隔绝的送风机室,其通向爆炸性粉尘环境的风道设有能防止爆炸性粉尘混合物侵入的安全装置。 3 区域内使用爆炸性粉尘的量不大,且在排风柜内或风罩下进行操作。 4.2.5 为爆炸性粉尘环境服务的排风机室,应与被排风区域的爆炸危险区域等级相同。4.3 爆炸性粉尘环境危险区域范围

4.3.1 一般情况下,区域的范围应通过评价涉及该环境的释放源的级别引起爆炸性粉尘环境的可能来规定。 4.3.2 20区范围主要包括粉尘云连续生成的管道、生产和处理设备的内部区域。当粉尘容器外部持续存在爆炸性粉尘环境时,可划分为20区。 4.3.3 21区的范围应与一级释放源相关联,并应按下列规定确定: 1 含有一级释放源的粉尘处理设备的内部可划分为21区。 2 由一级释放源形成的设备外部场所,其区域的范围应受到粉尘量、释放速率、颗粒大小和物料湿度等粉尘参数的限制,并应考虑引起释放的条件。对于受气候影响的建筑物外部场所可减小21区范围。21区的范围应按照释放源周围1m的距离确定。 3 当粉尘的扩散受到实体结构的限制时,实体结构的表面可作为该区域的边界。 4 一个位于内部不受实体结构限制的21区应被一个22区包围。 5 可结合同类企业相似厂房的实践经验和实际因素将整个厂房划为21区。 4.3.4 22区的范围应按下列规定确定: 1 由二级释放源形成的场所,其区域的范围应受到粉尘量、释放速率、颗粒大小和物料湿度等粉尘参数的限制,并应考虑引起释放的条件。对于受气候影响的建筑物外部场所可减小22区范围。22区的范围应按超出21区3m及二级释放源周围3m的距离确定。 2 当粉尘的扩散受到实体结构的限制时,实体结构的表面可作为该区域的边界。 3 可结合同类企业相似厂房的实践经验和实际的因素将整个厂房划为22区。 4.3.5 爆炸性粉尘环境危险区域范围典型示例图应符合本规范附录D的规定。 4.3.6 可燃性粉尘举例应符合本规范附录E的规定。.

5 爆炸性环境的电力装置设计

5.1 一般规定

5.1.1 爆炸性环境的电力装置设计应符合下列规定: 1 爆炸性环境的电力装置设计宜将设备和线路,特别是正常运行时能发生火花的设备布置在爆炸性环境以外。当需设在爆炸性环境内时,应布置在爆炸危险性较小的地点。 2 在满足工艺生产及安全的前提下,应减少防爆电气设备的数量。 3 爆炸性环境内的电气设备和线路应符合周围环境内化学、机械、热、霉菌以及风沙等不同环境条件对电气设备的要求。 4 在爆炸性粉尘环境内,不宜采用携带式电气设备。 5 爆炸性粉尘环境内的事故排风用电动机应在生产发生事故的情况下,在便于操作的地方设置事故启动按钮等控制设备。 6 在爆炸性粉尘环境内,应尽量减少插座和局部照明灯具的数量。如需采用时,插座宜布置在爆炸性粉尘不易积聚的地点,局部照明灯宜布置在事故时气流不易冲击的位置。 粉尘环境中安装的插座开口的一面应朝下,且与垂直面的角度不应大于60°。 7 爆炸性环境内设置的防爆电气设备应符合现行国家标准《爆炸性环境 第1部分:设备 通用要求》GB 3836.1的有关规定。5.2 爆炸性环境电气设备的选择

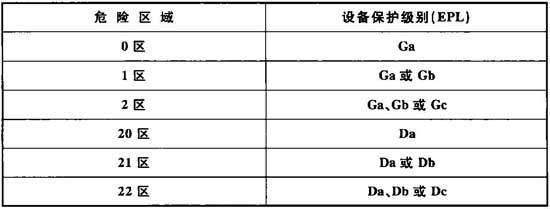

5.2.1 在爆炸性环境内,电气设备应根据下列因素进行选择: 1 爆炸危险区域的分区; 2 可燃性物质和可燃性粉尘的分级; 3 可燃性物质的引燃温度; 4 可燃性粉尘云、可燃性粉尘层的最低引燃温度。 5.2.2 危险区域划分与电气设备保护级别的关系应符合下列规定: 1 爆炸性环境内电气设备保护级别的选择应符合表5.2.2-1的规定。表5.2.2-1 爆炸性环境内电气设备保护级别的选择

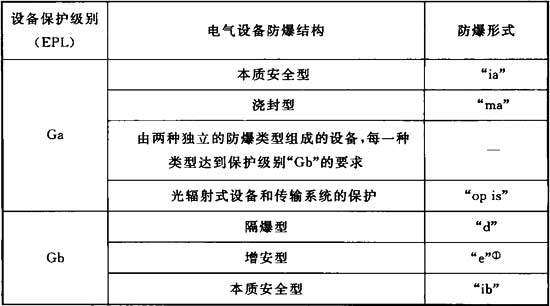

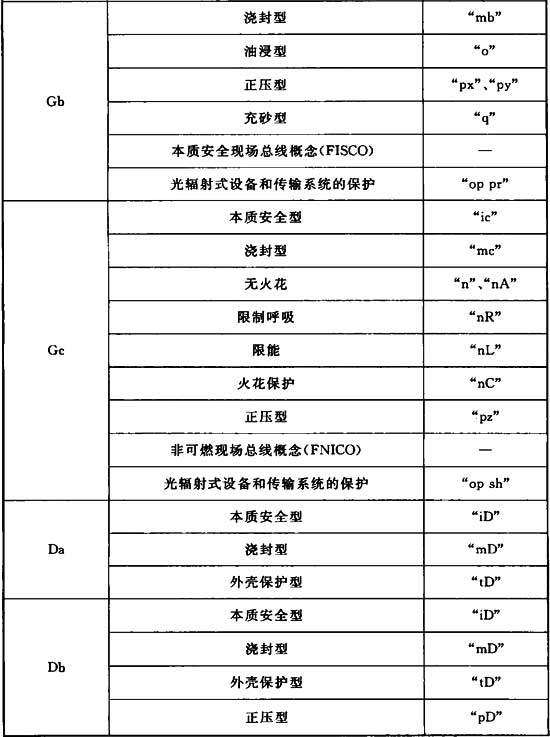

2 电气设备保护级别(EPL)与电气设备防爆结构的关系应符合表5.2.2-2的规定。

2 电气设备保护级别(EPL)与电气设备防爆结构的关系应符合表5.2.2-2的规定。

表5.2.2-2 电气设备保护级别(EPL)与电气设备防爆结构的关系

注:①在1区中使用的增安型“e”电气设备仅限于下列电气设备:在正常运行中不产生火花、电弧或危险温度的接线盒和接线箱,包括主体为“d”或“m”型,接线部分为“e”型的电气产品;按现行国家标准《爆炸性环境 第3部分:由增安型“e”保护的设备》GB 3836.3-2010附录D配置的合适热保护装置的“e”型低压异步电动机,启动频繁和环境条件恶劣者除外;“e”型荧光灯;“e”型测量仪表和仪表用电流互感器。

5.2.3 防爆电气设备的级别和组别不应低于该爆炸性气体环境内爆炸性气体混合物的级别和组别,并应符合下列规定:

1 气体、蒸气或粉尘分级与电气设备类别的关系应符合表5.2.3-1的规定。当存在有两种以上可燃性物质形成的爆炸性混合物时,应按照混合后的爆炸性混合物的级别和组别选用防爆设备,无据可查又不可能进行试验时,可按危险程度较高的级别和组别选用防爆电气设备。

对于标有适用于特定的气体、蒸气的环境的防爆设备,没有经过鉴定,不得使用于其他的气体环境内。

注:①在1区中使用的增安型“e”电气设备仅限于下列电气设备:在正常运行中不产生火花、电弧或危险温度的接线盒和接线箱,包括主体为“d”或“m”型,接线部分为“e”型的电气产品;按现行国家标准《爆炸性环境 第3部分:由增安型“e”保护的设备》GB 3836.3-2010附录D配置的合适热保护装置的“e”型低压异步电动机,启动频繁和环境条件恶劣者除外;“e”型荧光灯;“e”型测量仪表和仪表用电流互感器。

5.2.3 防爆电气设备的级别和组别不应低于该爆炸性气体环境内爆炸性气体混合物的级别和组别,并应符合下列规定:

1 气体、蒸气或粉尘分级与电气设备类别的关系应符合表5.2.3-1的规定。当存在有两种以上可燃性物质形成的爆炸性混合物时,应按照混合后的爆炸性混合物的级别和组别选用防爆设备,无据可查又不可能进行试验时,可按危险程度较高的级别和组别选用防爆电气设备。

对于标有适用于特定的气体、蒸气的环境的防爆设备,没有经过鉴定,不得使用于其他的气体环境内。

表5.2.3-1 气体、蒸气或粉尘分级与电气设备类别的关系

2 Ⅱ类电气设备的温度组别、最高表面温度和气体、蒸气引燃温度之间的关系符合表5.2.3-2的规定。

2 Ⅱ类电气设备的温度组别、最高表面温度和气体、蒸气引燃温度之间的关系符合表5.2.3-2的规定。

表5.2.3-2 Ⅱ类电气设备的温度组别、最高表面温度和气体、蒸气引燃温度之间的关系

3 安装在爆炸性粉尘环境中的电气设备应采取措施防止热表面点可燃性粉尘层引起的火灾危险。Ⅲ类电气设备的最高表面温度应按国家现行有关标准的规定进行选择。电气设备结构应满足电气设备在规定的运行条件下不降低防爆性能的要求。

5.2.4 当选用正压型电气设备及通风系统时,应符合下列规定:

1 通风系统应采用非燃性材料制成,其结构应坚固,连接应严密,并不得有产生气体滞留的死角。

2 电气设备应与通风系统联锁。运行前应先通风,并应在通风量大于电气设备及其通风系统管道容积的5倍时,接通设备的主电源。

3 在运行中,进入电气设备及其通风系统内的气体不应含有可燃物质或其他有害物质。

4 在电气设备及其通风系统运行中,对于px、py或pD型设备,其风压不应低于50Pa;对于pz型设备,其风压不应低于25Pa。当风压低于上述值时,应自动断开设备的主电源或发出信号。

5 通风过程排出的气体不宜排入爆炸危险环境;当采取有效地防止火花和炽热颗粒从设备及其通风系统吹出的措施时,可排入2区空间。

6 对闭路通风的正压型设备及其通风系统应供给清洁气体。

7 电气设备外壳及通风系统的门或盖子应采取联锁装置或加警告标志等安全措施。

3 安装在爆炸性粉尘环境中的电气设备应采取措施防止热表面点可燃性粉尘层引起的火灾危险。Ⅲ类电气设备的最高表面温度应按国家现行有关标准的规定进行选择。电气设备结构应满足电气设备在规定的运行条件下不降低防爆性能的要求。

5.2.4 当选用正压型电气设备及通风系统时,应符合下列规定:

1 通风系统应采用非燃性材料制成,其结构应坚固,连接应严密,并不得有产生气体滞留的死角。

2 电气设备应与通风系统联锁。运行前应先通风,并应在通风量大于电气设备及其通风系统管道容积的5倍时,接通设备的主电源。

3 在运行中,进入电气设备及其通风系统内的气体不应含有可燃物质或其他有害物质。

4 在电气设备及其通风系统运行中,对于px、py或pD型设备,其风压不应低于50Pa;对于pz型设备,其风压不应低于25Pa。当风压低于上述值时,应自动断开设备的主电源或发出信号。

5 通风过程排出的气体不宜排入爆炸危险环境;当采取有效地防止火花和炽热颗粒从设备及其通风系统吹出的措施时,可排入2区空间。

6 对闭路通风的正压型设备及其通风系统应供给清洁气体。

7 电气设备外壳及通风系统的门或盖子应采取联锁装置或加警告标志等安全措施。

5.3 爆炸性环境电气设备的安装

5.3.1 油浸型设备应在没有振动、不倾斜和固定安装的条件下采用。 5.3.2 在采用非防爆型设备作隔墙机械传动时,应符合下列规定: 1 安装电气设备的房间应用非燃烧体的实体墙与爆炸危险区域隔开; 2 传动轴传动通过隔墙处,应采用填料函密封或有同等效果的密封措施; 3 安装电气设备房间的出口应通向非爆炸危险区域的环境;当安装设备的房间必须与爆炸性环境相通时,应对爆炸性环境保持相对的正压。 5.3.3 除本质安全电路外,爆炸性环境的电气线路和设备应装设过载、短路和接地保护,不可能产生过载的电气设备可不装设过载保护。爆炸性环境的电动机除按国家现行有关标准的要求装设必要的保护之外,均应装设断相保护。如果电气设备的自动断电可能引起比引燃危险造成的危险更大时,应采用报警装置代替自动断电装置。 5.3.4 紧急情况下,在危险场所外合适的地点或位置应采取一种或多种措施对危险场所设备断电。连续运行的设备不应包括在紧急断电回路中,而应安装在单独的回路上,防止附加危险产生。 5.3.5 变电所、配电所和控制室的设计应符合下列规定: 1 变电所、配电所(包括配电室,下同)和控制室应布置在爆炸性环境以外,当为正压室时,可布置在1区、2区内。 2 对于可燃物质比空气重的爆炸性气体环境,位于爆炸危险区附加2区的变电所、配电所和控制室的电气和仪表的设备层地面应高出室外地面0.6m。5.4 爆炸性环境电气线路的设计

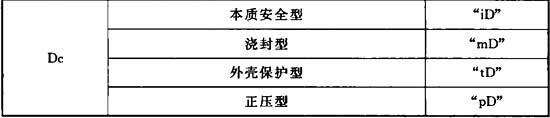

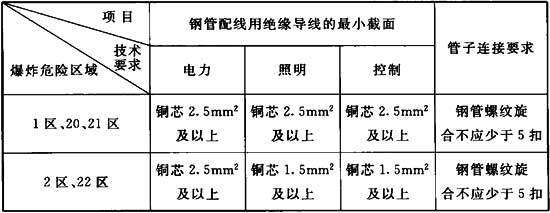

5.4.1 爆炸性环境电缆和导线的选择应符合下列规定: 1 在爆炸性环境内,低压电力、照明线路采用的绝缘导线和电缆的额定电压应高于或等于工作电压,且U 0/U不应低于工作电压。中性线的额定电压应与相线电压相等,并应在同一护套或保护管内敷设。 2 在爆炸危险区内,除在配电盘、接线箱或采用金属导管配线系统内,无护套的电线不应作为供配电线路。 3 在1区内应采用铜芯电缆;除本质安全电路外,在2区内宜采用铜芯电缆,当采用铝芯电缆时,其截面不得小于16mm²,且与电气设备的连接应采用铜-铝过渡接头。敷设在爆炸性粉尘环境20区、21区以及在22区内有剧烈振动区域的回路,均应采用 铜芯绝缘导线或电缆。 4 除本质安全系统的电路外,爆炸性环境电缆配线的技术要求应符合表5.4.1-1的规定。表5.4.1-1 爆炸性环境电缆配线的技术要求

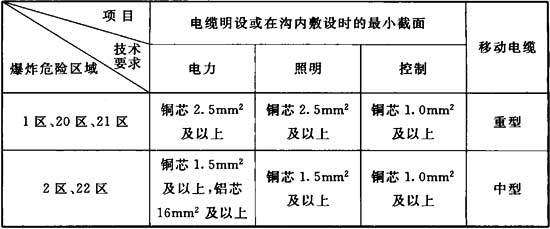

5 除本质安全系统的电路外,在爆炸性环境内电压为1000V以下的钢管配线的技术要求应符合表5.4.1-2的规定。

5 除本质安全系统的电路外,在爆炸性环境内电压为1000V以下的钢管配线的技术要求应符合表5.4.1-2的规定。

表5.4.1-2 爆炸性环境内电压为1000V以下的钢管配线的技术要求

6 在爆炸性环境内,绝缘导线和电缆截面的选择除应满足表5.4.1-1和5.4.1-2的规定外,还应符合下列规定:

1)导体允许载流量不应小于熔断器熔体额定电流的1.25倍及断路器长延时过电流脱扣器整定电流的1.25倍,本款第2项的情况除外;

2)引向电压为1000V以下鼠笼型感应电动机支线的长期允许载流量不应小于电动机额定电流的1.25倍。

7 在架空、桥架敷设时电缆宜采用阻燃电缆。当敷设方式采用能防止机械损伤的桥架方式时,塑料护套电缆可采用非铠装电缆。当不存在会受鼠、虫等损害情形时,在2区、22区电缆沟内敷设的电缆可采用非铠装电缆。

5.4.2 爆炸性环境线路的保护应符合下列规定:

1 在1区内单相网络中的相线及中性线均应装设短路保护,并采取适当开关同时断开相线和中性线。

2 对3kV~10kV电缆线路宜装设零序电流保护,在1区、21区内保护装置宜动作于跳闸。

5.4.3 爆炸性环境电气线路的安装应符合下列规定:

1 电气线路宜在爆炸危险性较小的环境或远离释放源的地方敷设,并应符合下列规定:

1)当可燃物质比空气重时,电气线路宜在较高处敷设或直接埋地;架空敷设时宜采用电缆桥架;电缆沟敷设时沟内应充砂,并宜设置排水措施。

2)电气线路宜在有爆炸危险的建筑物、构筑物的墙外敷设。

3)在爆炸粉尘环境,电缆应沿粉尘不易堆积并且易于粉尘清除的位置敷设。

2 敷设电气线路的沟道、电缆桥架或导管,所穿过的不同区域之间墙或楼板处的孔洞应采用非燃性材料严密堵塞。

3 敷设电气线路时宜避开可能受到机械损伤、振动、腐蚀、紫外线照射以及可能受热的地方,不能避开时,应采取预防措施。

4 钢管配线可采用无护套的绝缘单芯或多芯导线。当钢管中含有三根或多根导线时,导线包括绝缘层的总截面不宜超过钢管截面的40%。钢管应采用低压流体输送用镀锌焊接钢管。钢管连接的螺纹部分应涂以铅油或磷化膏。在可能凝结冷凝水的地方,管线上应装设排除冷凝水的密封接头。

5 在爆炸性气体环境内钢管配线的电气线路应做好隔离密封,且应符合下列规定:

1)在正常运行时,所有点燃源外壳的450mm范围内应做隔离密封。

2)直径50mm以上钢管距引入的接线箱450mm以内处应做隔离密封。

3)相邻的爆炸性环境之间以及爆炸性环境与相邻的其他危险环境或非危险环境之间应进行隔离密封。进行密封时,密封内部应用纤维作填充层的底层或隔层,填充层的有效厚度不应小于钢管的内径,且不得小于16mm。

4)供隔离密封用的连接部件,不应作为导线的连接或分线用。

6 在1区内电缆线路严禁有中间接头,在2区、20区、21区内不应有中间接头。

7 当电缆或导线的终端连接时,电缆内部的导线如果为绞线,其终端应采用定型端子或接线鼻子进行连接。

铝芯绝缘导线或电缆的连接与封端应采用压接、熔焊或钎焊,当与设备(照明灯具除外)连接时,应采用铜-铝过渡接头。

8 架空电力线路不得跨越爆炸性气体环境,架空线路与爆炸性气体环境的水平距离不应小于杆塔高度的1.5倍。在特殊情况下,采取有效措施后,可适当减少距离。

6 在爆炸性环境内,绝缘导线和电缆截面的选择除应满足表5.4.1-1和5.4.1-2的规定外,还应符合下列规定:

1)导体允许载流量不应小于熔断器熔体额定电流的1.25倍及断路器长延时过电流脱扣器整定电流的1.25倍,本款第2项的情况除外;

2)引向电压为1000V以下鼠笼型感应电动机支线的长期允许载流量不应小于电动机额定电流的1.25倍。

7 在架空、桥架敷设时电缆宜采用阻燃电缆。当敷设方式采用能防止机械损伤的桥架方式时,塑料护套电缆可采用非铠装电缆。当不存在会受鼠、虫等损害情形时,在2区、22区电缆沟内敷设的电缆可采用非铠装电缆。

5.4.2 爆炸性环境线路的保护应符合下列规定:

1 在1区内单相网络中的相线及中性线均应装设短路保护,并采取适当开关同时断开相线和中性线。

2 对3kV~10kV电缆线路宜装设零序电流保护,在1区、21区内保护装置宜动作于跳闸。

5.4.3 爆炸性环境电气线路的安装应符合下列规定:

1 电气线路宜在爆炸危险性较小的环境或远离释放源的地方敷设,并应符合下列规定:

1)当可燃物质比空气重时,电气线路宜在较高处敷设或直接埋地;架空敷设时宜采用电缆桥架;电缆沟敷设时沟内应充砂,并宜设置排水措施。

2)电气线路宜在有爆炸危险的建筑物、构筑物的墙外敷设。

3)在爆炸粉尘环境,电缆应沿粉尘不易堆积并且易于粉尘清除的位置敷设。

2 敷设电气线路的沟道、电缆桥架或导管,所穿过的不同区域之间墙或楼板处的孔洞应采用非燃性材料严密堵塞。

3 敷设电气线路时宜避开可能受到机械损伤、振动、腐蚀、紫外线照射以及可能受热的地方,不能避开时,应采取预防措施。

4 钢管配线可采用无护套的绝缘单芯或多芯导线。当钢管中含有三根或多根导线时,导线包括绝缘层的总截面不宜超过钢管截面的40%。钢管应采用低压流体输送用镀锌焊接钢管。钢管连接的螺纹部分应涂以铅油或磷化膏。在可能凝结冷凝水的地方,管线上应装设排除冷凝水的密封接头。

5 在爆炸性气体环境内钢管配线的电气线路应做好隔离密封,且应符合下列规定:

1)在正常运行时,所有点燃源外壳的450mm范围内应做隔离密封。

2)直径50mm以上钢管距引入的接线箱450mm以内处应做隔离密封。

3)相邻的爆炸性环境之间以及爆炸性环境与相邻的其他危险环境或非危险环境之间应进行隔离密封。进行密封时,密封内部应用纤维作填充层的底层或隔层,填充层的有效厚度不应小于钢管的内径,且不得小于16mm。

4)供隔离密封用的连接部件,不应作为导线的连接或分线用。

6 在1区内电缆线路严禁有中间接头,在2区、20区、21区内不应有中间接头。

7 当电缆或导线的终端连接时,电缆内部的导线如果为绞线,其终端应采用定型端子或接线鼻子进行连接。

铝芯绝缘导线或电缆的连接与封端应采用压接、熔焊或钎焊,当与设备(照明灯具除外)连接时,应采用铜-铝过渡接头。

8 架空电力线路不得跨越爆炸性气体环境,架空线路与爆炸性气体环境的水平距离不应小于杆塔高度的1.5倍。在特殊情况下,采取有效措施后,可适当减少距离。

5.5 爆炸性环境接地设计

5.5.1 当爆炸性环境电力系统接地设计时,1000V交流/1500V直流以下的电源系统的接地应符合下列规定: 1 爆炸性环境中的TN系统应采用TN-S型; 2 危险区中的TT型电源系统应采用剩余电流动作的保护电器; 3 爆炸性环境中的IT型电源系统应设置绝缘监测装置。 5.5.2 爆炸性气体环境中应设置等电位联结,所有裸露的装置外部可导电部件应接入等电位系统。本质安全型设备的金属外壳可不与等电位系统连接,制造厂有特殊要求的除外。具有阴极保护的设备不应与等电位系统连接,专门为阴极保护设计的接地系统除外。 5.5.3 爆炸性环境内设备的保护接地应符合下列规定: 1 按照现行国家标准《交流电气装置的接地设计规范》GB/T 50065的有关规定,下列不需要接地的部分,在爆炸性环境内仍应进行接地: 1)在不良导电地面处,交流额定电压为1000V以下和直流额定电压为1500V及以下的设备正常不带电的金属外壳; 2)在干燥环境,交流额定电压为127V及以下,直流电压为110V及以下的设备正常不带电的金属外壳; 3)安装在已接地的金属结构上的设备。 2 在爆炸危险环境内,设备的外露可导电部分应可靠接地。爆炸性环境1区、20区、21区内的所有设备以及爆炸性环境2区、22区内除照明灯具以外的其他设备应采用专用的接地线。该接地线若与相线敷设在同一保护管内时,应具有与相线相等的绝缘。爆炸性环境2区、22区内的照明灯具,可利用有可靠电气连接的金属管线系统作为接地线,但不得利用输送可燃物质的管道。 3 在爆炸危险区域不同方向,接地干线应不少于两处与接地体连接。 5.5.4 设备的接地装置与防止直接雷击的独立避雷针的接地装置应分开设置,与装设在建筑物上防止直接雷击的避雷针的接地装置可合并设置,与防雷电感应的接地装置亦可合并设置。接地电阻值应取其中最低值。 5.5.5 0区、20区场所的金属部件不宜采用阴极保护,当采用阴极保护时,应采取特殊的设计。阴极保护所要求的绝缘元件应安装在爆炸性环境之外。附录A 爆炸危险区域划分示例图及爆炸危险区域划分条件

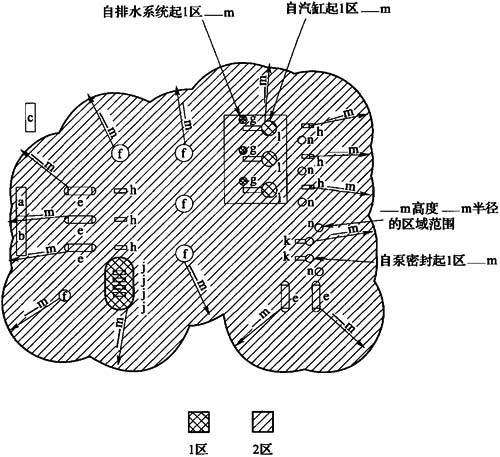

A.0.1 爆炸危险区域划分应按图A.0.1划分。

图A.0.1 爆炸危险区域划分示例图

图A.0.1 爆炸危险区域划分示例图

a-正压控制室;b-正压配电室;c-车间;e-容器;f-蒸馏塔;g-分析室(正压或吹净);h-泵(正常运行时不可能释放的密封); j-泵(正常运行时有可能释放的密封);k-泵(正常运行时有可能释放的密封);l-往复式压缩机;m-压缩机房(开敞式建筑);n-放空口(高处或低处)

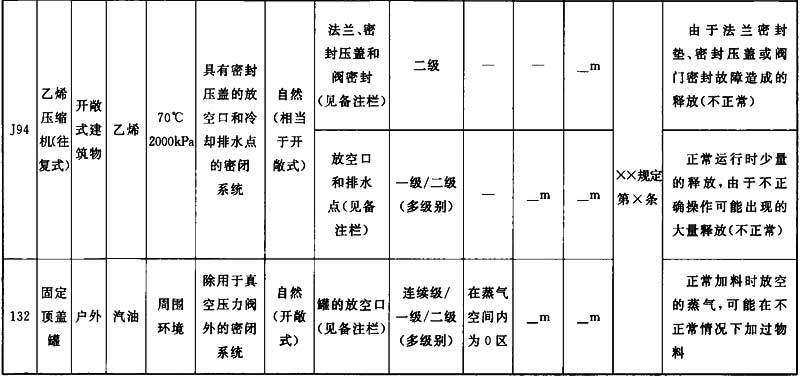

A.0.2 爆炸危险区域划分条件应符合表A.0.2的规定。表A.0.2 爆炸危险区域划分条件

注:*指垂直距离也应记录。

注:*指垂直距离也应记录。

附录B 爆炸性气体环境危险区域范围典型示例图

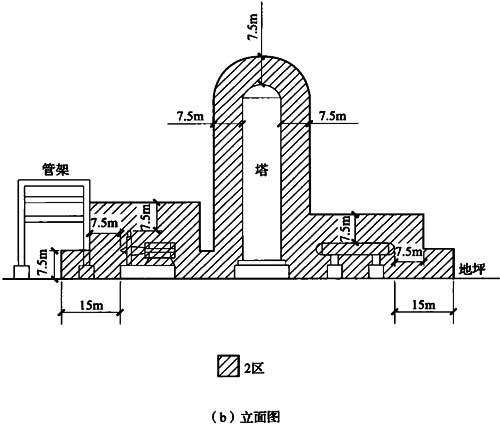

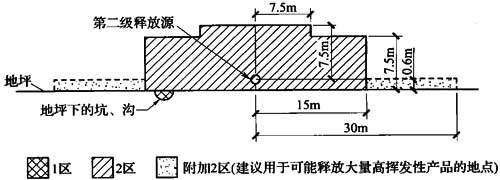

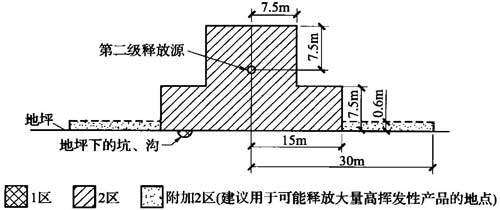

B.0.1 在结合具体情况,充分分析影响区域的等级和范围的各项因素包括可燃物质的释放量、释放速度、沸点、温度、闪点、相对密度、爆炸下限、障碍等及生产条件,运用实践经验加以分析判断时,可使用下列示例来确定范围,图中释放源除注明外均为第二级释放源。 1 可燃物质重于空气、通风良好且为第二级释放源的主要生产装置区(图B.0.1-1和图B.0.1-2),爆炸危险区域的范围划分宜符合下列规定: 1)在爆炸危险区域内,地坪下的坑、沟可划为1区; 2)与释放源的距离为7.5m的范围内可划为2区; 3)以释放源为中心,总半径为30m,地坪上的高度为0.6m,且在2区以外的范围内可划为附加2区。 图B.0.1-1 释放源接近地坪时可燃物质重于空气、通风良好的生产装置区

图B.0.1-1 释放源接近地坪时可燃物质重于空气、通风良好的生产装置区

图B.0.1-2 释放源在地坪以上时可燃物质重于空气、通风良好的生产装置区

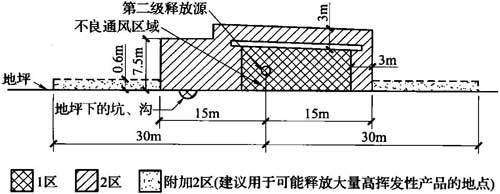

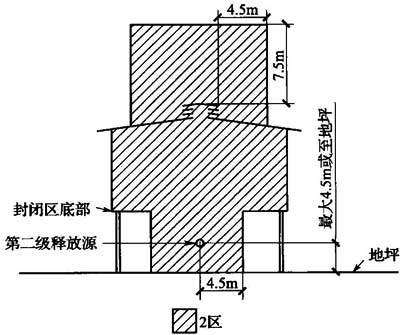

2 可燃物质重于空气,释放源在封闭建筑物内,通风不良且为第二级释放源的主要生产装置区(图B.0.1-3),爆炸危险区域的范围划分宜符合下列规定:

1)封闭建筑物内和在爆炸危险区域内地坪下的坑、沟可划为1区;

2)以释放源为中心,半径为15m,高度为7.5m的范围内可划为2区,但封闭建筑物的外墙和顶部距2区的界限不得小于3m,如为无孔洞实体墙,则墙外为非危险区;

3)以释放源为中心,总半径为30m,地坪上的高度为0.6m,且在2区以外的范围内可划为附加2区。

图B.0.1-2 释放源在地坪以上时可燃物质重于空气、通风良好的生产装置区

2 可燃物质重于空气,释放源在封闭建筑物内,通风不良且为第二级释放源的主要生产装置区(图B.0.1-3),爆炸危险区域的范围划分宜符合下列规定:

1)封闭建筑物内和在爆炸危险区域内地坪下的坑、沟可划为1区;

2)以释放源为中心,半径为15m,高度为7.5m的范围内可划为2区,但封闭建筑物的外墙和顶部距2区的界限不得小于3m,如为无孔洞实体墙,则墙外为非危险区;

3)以释放源为中心,总半径为30m,地坪上的高度为0.6m,且在2区以外的范围内可划为附加2区。

图B.0.1-3 可燃物质重于空气、释放源在封闭建筑物内通风不良的生产装置区

注:用于距释放源在水平方向15m的距离,或在建筑物周边3m范围,取两者中较大者。

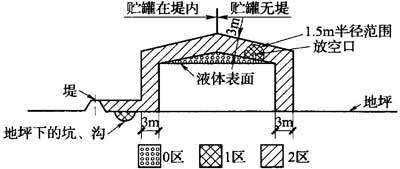

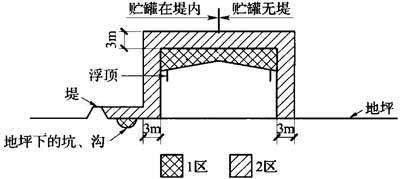

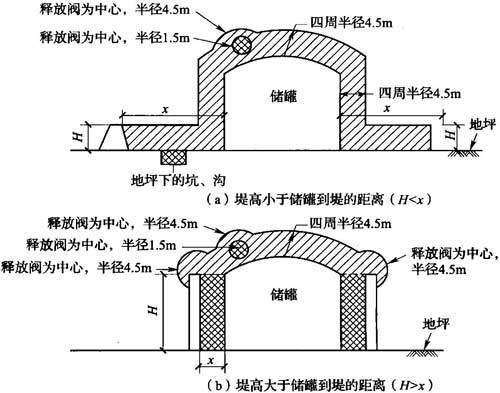

3 对于可燃物质重于空气的贮罐(图B.0.1-4和图B.0.1-5),爆炸危险区域的范围划分宜符合下列规定:

1)固定式贮罐,在罐体内部未充惰性气体的液体表面以上的空间可划为0区,浮顶式贮罐在浮顶移动范围内的空间可划为1区;

2)以放空口为中心,半径为1.5m的空间和爆炸危险区域内地坪下的坑、沟可划为1区;

3)距离贮罐的外壁和顶部3m的范围内可划为2区;

4)当贮罐周围设围堤时,贮罐外壁至围堤,其高度为堤顶高度的范围内可划为2区。

图B.0.1-3 可燃物质重于空气、释放源在封闭建筑物内通风不良的生产装置区

注:用于距释放源在水平方向15m的距离,或在建筑物周边3m范围,取两者中较大者。

3 对于可燃物质重于空气的贮罐(图B.0.1-4和图B.0.1-5),爆炸危险区域的范围划分宜符合下列规定:

1)固定式贮罐,在罐体内部未充惰性气体的液体表面以上的空间可划为0区,浮顶式贮罐在浮顶移动范围内的空间可划为1区;

2)以放空口为中心,半径为1.5m的空间和爆炸危险区域内地坪下的坑、沟可划为1区;

3)距离贮罐的外壁和顶部3m的范围内可划为2区;

4)当贮罐周围设围堤时,贮罐外壁至围堤,其高度为堤顶高度的范围内可划为2区。

图B.0.1-4 可燃物质重于空气、设在户外地坪上的固定式贮罐

图B.0.1-4 可燃物质重于空气、设在户外地坪上的固定式贮罐

图B.0.1-5 可燃物质重于空气、设在户外地坪上的浮顶式贮罐

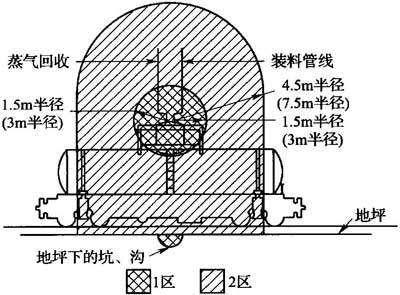

4 可燃液体、液化气、压缩气体、低温度液体装载槽车及槽车注送口处(图B.0.1-6),爆炸危险区域的范围划分宜符合下列规定:

1)以槽车密闭式注送口为中心,半径为1.5m的空间或以非密闭式注送口为中心,半径为3m的空间和爆炸危险区域内地坪下的坑、沟可划为1区;

2)以槽车密闭式注送口为中心,半径为4.5m的空间或以非密闭式注送口为中心,半径为7.5m的空间以及至地坪以上的范围内可划为2区。

图B.0.1-5 可燃物质重于空气、设在户外地坪上的浮顶式贮罐

4 可燃液体、液化气、压缩气体、低温度液体装载槽车及槽车注送口处(图B.0.1-6),爆炸危险区域的范围划分宜符合下列规定:

1)以槽车密闭式注送口为中心,半径为1.5m的空间或以非密闭式注送口为中心,半径为3m的空间和爆炸危险区域内地坪下的坑、沟可划为1区;

2)以槽车密闭式注送口为中心,半径为4.5m的空间或以非密闭式注送口为中心,半径为7.5m的空间以及至地坪以上的范围内可划为2区。

图B.0.1-6 可燃液体、液化气、压缩气体等密闭注送系统的槽车

注:可燃液体为非密闭注送时采用括号内数值。

5 对于可燃物质轻于空气,通风良好且为第二级释放源的主要生产装置区(图B.0.1-7),当释放源距地坪的高度不超过4.5m时,以释放源为中心,半径为4.5m,顶部与释放源的距离为4.5m,及释放源至地坪以上的范围内可划为2区。

图B.0.1-6 可燃液体、液化气、压缩气体等密闭注送系统的槽车

注:可燃液体为非密闭注送时采用括号内数值。

5 对于可燃物质轻于空气,通风良好且为第二级释放源的主要生产装置区(图B.0.1-7),当释放源距地坪的高度不超过4.5m时,以释放源为中心,半径为4.5m,顶部与释放源的距离为4.5m,及释放源至地坪以上的范围内可划为2区。

图B.0.1-7 可燃物质轻于空气、通风良好的生产装置区

注:释放源距地坪的高度超过4.5m时,应根据实践经验确定。

6 对于可燃物质轻于空气,下部无侧墙,通风良好且为第二级释放源的压缩机厂房(图B.0.1-8),爆炸危险区域的范围划分宜符合下列规定:

图B.0.1-7 可燃物质轻于空气、通风良好的生产装置区

注:释放源距地坪的高度超过4.5m时,应根据实践经验确定。

6 对于可燃物质轻于空气,下部无侧墙,通风良好且为第二级释放源的压缩机厂房(图B.0.1-8),爆炸危险区域的范围划分宜符合下列规定:

图B.0.1-8 可燃物质轻于空气、通风良好的压缩机厂房

注:释放源距地坪的高度超过4.5m时,应根据实践经验确定。

1)当释放源距地坪的高度不超过4.5m时,以释放源为中心,半径为4.5m,地坪以上至封闭区底部的空间和封闭区内部的范围内可划为2区;

2)屋顶上方百叶窗边外,半径为4.5m,百叶窗顶部以上高度为7.5m的范围内可划为2区。

7 对于可燃物质轻于空气,通风不良且为第二级释放源的压缩机厂房(图B.0.1-9),爆炸危险区域的范围划分宜符合下列规定:

1)封闭区内部可划为1区;

2)以释放源为中心,半径为4.5m,地坪以上至封闭区底部的空间和距离封闭区外壁3m,顶部的垂直高度为4.5m的范围内可划为2区。

图B.0.1-8 可燃物质轻于空气、通风良好的压缩机厂房

注:释放源距地坪的高度超过4.5m时,应根据实践经验确定。

1)当释放源距地坪的高度不超过4.5m时,以释放源为中心,半径为4.5m,地坪以上至封闭区底部的空间和封闭区内部的范围内可划为2区;

2)屋顶上方百叶窗边外,半径为4.5m,百叶窗顶部以上高度为7.5m的范围内可划为2区。

7 对于可燃物质轻于空气,通风不良且为第二级释放源的压缩机厂房(图B.0.1-9),爆炸危险区域的范围划分宜符合下列规定:

1)封闭区内部可划为1区;

2)以释放源为中心,半径为4.5m,地坪以上至封闭区底部的空间和距离封闭区外壁3m,顶部的垂直高度为4.5m的范围内可划为2区。

图B.0.1-9 可燃物质轻于空气、通风不良的压缩机厂房

注:释放源距地坪的高度超过4.5m时,应根据实践经验确定。

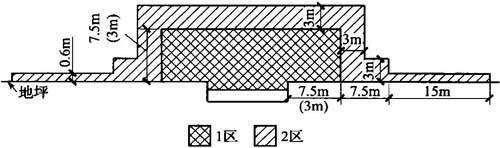

8 对于开顶贮罐或池的单元分离器、预分离器和分离器(图B.0.1-10),当液体表面为连续级释放源时,爆炸危险区域的范围划分宜符合下列规定:

1)单元分离器和预分离器的池壁外,半径为7.5m,地坪上高度为7.5m,及至液体表面以上的范围内可划为1区;

2)分离器的池壁外,半径为3m,地坪上高度为3m,及至液体表面以上的范围内可划为1区;

3)1区外水平距离半径为3m,垂直上方3m,水平距离半径为7.5m,地坪上高度为3m以及1区外水平距离半径为22.5m,地坪上高度为0.6m的范围内可划为2区。

图B.0.1-9 可燃物质轻于空气、通风不良的压缩机厂房

注:释放源距地坪的高度超过4.5m时,应根据实践经验确定。

8 对于开顶贮罐或池的单元分离器、预分离器和分离器(图B.0.1-10),当液体表面为连续级释放源时,爆炸危险区域的范围划分宜符合下列规定:

1)单元分离器和预分离器的池壁外,半径为7.5m,地坪上高度为7.5m,及至液体表面以上的范围内可划为1区;

2)分离器的池壁外,半径为3m,地坪上高度为3m,及至液体表面以上的范围内可划为1区;

3)1区外水平距离半径为3m,垂直上方3m,水平距离半径为7.5m,地坪上高度为3m以及1区外水平距离半径为22.5m,地坪上高度为0.6m的范围内可划为2区。

图B.0.1-10 单元分离器、预分离器和分离器

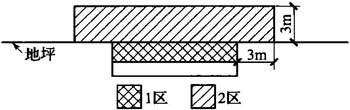

9 对于开顶贮罐或池的溶解气游离装置(溶气浮选装置)(图B.0.1-11),当液体表面处为连续级释源时,爆炸危险区域的范围划分宜符合下列规定:

1)液体表面至地坪的范围可划为1区;

2)1区外及池壁外水平距离半径为3m,地坪上高度为3m的范围内可划为2区。

图B.0.1-10 单元分离器、预分离器和分离器

9 对于开顶贮罐或池的溶解气游离装置(溶气浮选装置)(图B.0.1-11),当液体表面处为连续级释源时,爆炸危险区域的范围划分宜符合下列规定:

1)液体表面至地坪的范围可划为1区;

2)1区外及池壁外水平距离半径为3m,地坪上高度为3m的范围内可划为2区。

图B.0.1-11 溶解气游离装置(溶气浮选装置)(DAF)

10 对于开顶贮罐或池的生物氧化装置(图B.0.1-12),当液体表面处为连续级释放源时,开顶贮罐或池壁外水平距离半径为3m,液体表面上方至地坪上高度为3m的范围内宜划为2区。

图B.0.1-11 溶解气游离装置(溶气浮选装置)(DAF)

10 对于开顶贮罐或池的生物氧化装置(图B.0.1-12),当液体表面处为连续级释放源时,开顶贮罐或池壁外水平距离半径为3m,液体表面上方至地坪上高度为3m的范围内宜划为2区。

图B.0.1-12 生物氧化装置(BIOX)

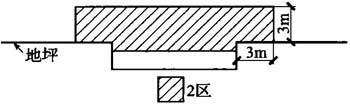

11 对于在通风良好区域内的带有通风管的盖封地下油槽或油水分离器(图B.0.1-13),当液体表面为连续释放源时,爆炸危险区域范围划分宜符合下列规定:

图B.0.1-12 生物氧化装置(BIOX)

11 对于在通风良好区域内的带有通风管的盖封地下油槽或油水分离器(图B.0.1-13),当液体表面为连续释放源时,爆炸危险区域范围划分宜符合下列规定:

图B.0.1-13 在通风良好区域内的带有通风管的盖封地下油槽或油水分离器

1)液体表面至盖底及以通风管管口为中心,半径为1m的范围可划为1区;

2)槽壁外水平距离1.5m,盖子上部高度为1.5m,及以通风管管口为中心,半径为1.5m的范围可划为2区。

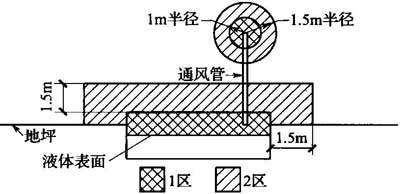

12 对于处理生产装置用冷却水的机械通风冷却塔(图B.0.1-14),当划分为爆炸危险区域时,以回水管顶部烃放空管管口为中心,半径为1.5m和冷却塔及其上方高度为3m的范围可划分为2区,地坪下的泵坑的范围宜为1区。

图B.0.1-13 在通风良好区域内的带有通风管的盖封地下油槽或油水分离器

1)液体表面至盖底及以通风管管口为中心,半径为1m的范围可划为1区;

2)槽壁外水平距离1.5m,盖子上部高度为1.5m,及以通风管管口为中心,半径为1.5m的范围可划为2区。

12 对于处理生产装置用冷却水的机械通风冷却塔(图B.0.1-14),当划分为爆炸危险区域时,以回水管顶部烃放空管管口为中心,半径为1.5m和冷却塔及其上方高度为3m的范围可划分为2区,地坪下的泵坑的范围宜为1区。

图B.0.1-14 处理生产用冷却水的机械通风冷却塔

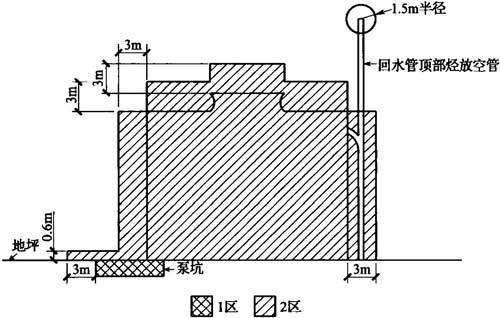

13 无释放源的生产装置区与通风不良的,且有第二级释放源的爆炸性气体环境相邻(图B.0.1-15),并用非燃烧体的实体墙隔开,其爆炸危险区域的范围划分宜符合下列规定:

1)通风不良的,有第二级释放源的房间范围内可划为1区;

2)当可燃物质重于空气时,以释放源为中心,半径为15m的范围内可划为2区;

3)当可燃物质轻于空气时,以释放源为中心,半径为4.5m的范围内可划为2区。

图B.0.1-14 处理生产用冷却水的机械通风冷却塔

13 无释放源的生产装置区与通风不良的,且有第二级释放源的爆炸性气体环境相邻(图B.0.1-15),并用非燃烧体的实体墙隔开,其爆炸危险区域的范围划分宜符合下列规定:

1)通风不良的,有第二级释放源的房间范围内可划为1区;

2)当可燃物质重于空气时,以释放源为中心,半径为15m的范围内可划为2区;

3)当可燃物质轻于空气时,以释放源为中心,半径为4.5m的范围内可划为2区。

图B.0.1-15 与通风不良的房间相邻

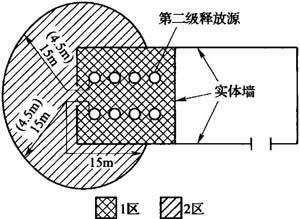

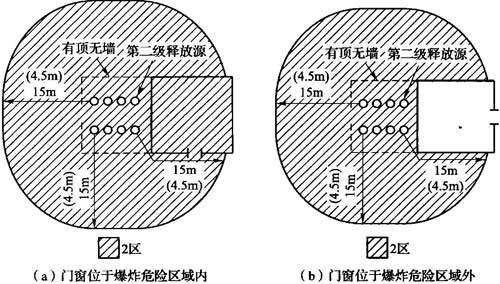

14 无释放源的生产装置区与有顶无墙建筑物且有第二级释放源的爆炸性气体环境相邻(图B.0.1-16),并用非燃烧体的实体墙隔开,其爆炸危险区域的范围划分宜符合下列规定:

图B.0.1-15 与通风不良的房间相邻

14 无释放源的生产装置区与有顶无墙建筑物且有第二级释放源的爆炸性气体环境相邻(图B.0.1-16),并用非燃烧体的实体墙隔开,其爆炸危险区域的范围划分宜符合下列规定:

图B.0.1-16 与有顶无墙建筑物相邻

1)当可燃物质重于空气时,以释放源为中心,半径为15m的范围内可划为2区;

2)当可燃物质轻于空气时,以释放源为中心,半径为4.5m的范围内可划为2区;

3)与爆炸危险区域相邻,用非燃烧体的实体墙隔开的无释放源的生产装置区,门窗位于爆炸危险区域内时可划为2区,门窗位于爆炸危险区域外时可划为非危险区。

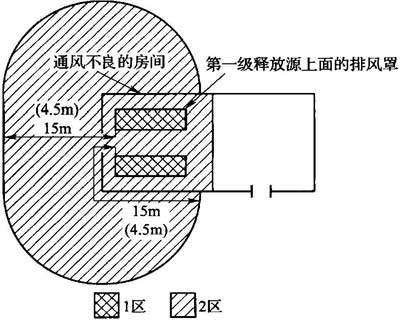

15 无释放源的生产装置区与通风不良的且有第一级释放源的爆炸性气体环境相邻(图B.0.1-17),并用非燃烧体的实体墙隔开,其爆炸危险区域的范围划分宜符合下列规定:

1)第一级释放源上方排风罩内的范围可划为1区;

2)当可燃物质重于空气时,1区外半径为15m的范围内可划为2区;

3)当可燃物质轻于空气时,1区外半径为4.5m的范围内可划为2区。

图B.0.1-16 与有顶无墙建筑物相邻

1)当可燃物质重于空气时,以释放源为中心,半径为15m的范围内可划为2区;

2)当可燃物质轻于空气时,以释放源为中心,半径为4.5m的范围内可划为2区;

3)与爆炸危险区域相邻,用非燃烧体的实体墙隔开的无释放源的生产装置区,门窗位于爆炸危险区域内时可划为2区,门窗位于爆炸危险区域外时可划为非危险区。

15 无释放源的生产装置区与通风不良的且有第一级释放源的爆炸性气体环境相邻(图B.0.1-17),并用非燃烧体的实体墙隔开,其爆炸危险区域的范围划分宜符合下列规定:

1)第一级释放源上方排风罩内的范围可划为1区;

2)当可燃物质重于空气时,1区外半径为15m的范围内可划为2区;

3)当可燃物质轻于空气时,1区外半径为4.5m的范围内可划为2区。

图B.0.1-17 释放源上面有排风罩时的爆炸危险区域范围

16 可燃性液体紧急集液池、油水分离池(图B.0.1-18)的危险区域的范围划分宜符合下列规定:

1)集液池或分离池内液面至池顶部或地坪部分的区域可划为1区;

2)池壁水平方向半径为4.5m的范围内可划为2区。

图B.0.1-17 释放源上面有排风罩时的爆炸危险区域范围

16 可燃性液体紧急集液池、油水分离池(图B.0.1-18)的危险区域的范围划分宜符合下列规定:

1)集液池或分离池内液面至池顶部或地坪部分的区域可划为1区;

2)池壁水平方向半径为4.5m的范围内可划为2区。

图B.0.1-18 可燃性液体紧急集液池、油水分离池

注:本图不适用于敞开的坑或容器,如正常情况下装有可燃液体的浸式罐或敞开的混合罐。

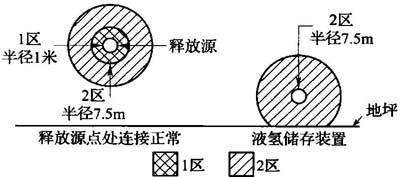

17 液氢储存装置位于通风良好的户内或户外(图B.0.1-19)的危险区域划分宜符合下列规定:

1)释放源高于地面7.5m以上时以释放源为中心,半径为1m的范围内可划为1区,以释放源为中心,半径为7.5m的范围内可划为2区;

2)释放源与地坪的距离小于7.5m时,以释放源为中心,半径为7.5m的范围内可划为2区。

图B.0.1-18 可燃性液体紧急集液池、油水分离池

注:本图不适用于敞开的坑或容器,如正常情况下装有可燃液体的浸式罐或敞开的混合罐。

17 液氢储存装置位于通风良好的户内或户外(图B.0.1-19)的危险区域划分宜符合下列规定:

1)释放源高于地面7.5m以上时以释放源为中心,半径为1m的范围内可划为1区,以释放源为中心,半径为7.5m的范围内可划为2区;

2)释放源与地坪的距离小于7.5m时,以释放源为中心,半径为7.5m的范围内可划为2区。

图B.0.1-19 通风良好的户内或户外液氢储存装置

18 气态氢气储存装置位于通风良好的户内或户外(图B.0.1-20)的危险区域划分宜符合下列规定:

1)户外情况时,以释放源为中心,半径为7.5m的范围内可划为2区。

2)户内情况时,以释放源为中心,半径为1.5m的范围内可划为2区。

图B.0.1-19 通风良好的户内或户外液氢储存装置

18 气态氢气储存装置位于通风良好的户内或户外(图B.0.1-20)的危险区域划分宜符合下列规定:

1)户外情况时,以释放源为中心,半径为7.5m的范围内可划为2区。

2)户内情况时,以释放源为中心,半径为1.5m的范围内可划为2区。

B.0.1-20 通风良好的户内或户外气态氢储存装置

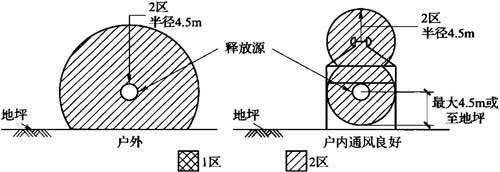

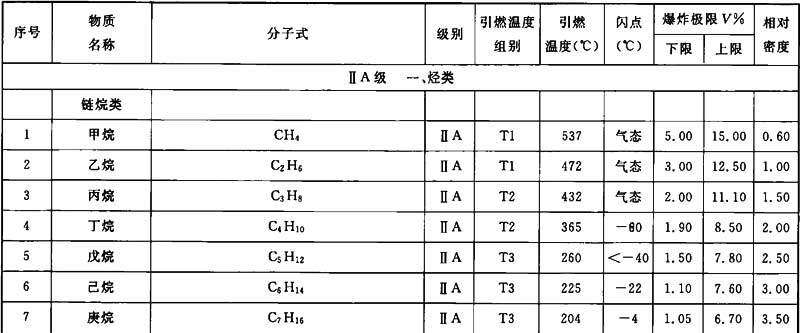

19 低温液化气体贮罐的危险区域划分宜符合下列规定(图B.0.1-21):

B.0.1-20 通风良好的户内或户外气态氢储存装置

19 低温液化气体贮罐的危险区域划分宜符合下列规定(图B.0.1-21):

图B.0.1-21 低温液化气体贮罐

1)以释放阀为中心,半径为1.5m的范围可划分为1区;

2)储罐外壁4.5m半径的范围可划为2区。

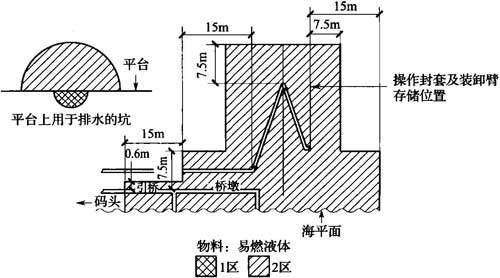

20 码头或水域处理可燃性液体的区域(图B.0.1-22),危险区域划分宜符合下列规定:

图B.0.1-21 低温液化气体贮罐

1)以释放阀为中心,半径为1.5m的范围可划分为1区;

2)储罐外壁4.5m半径的范围可划为2区。

20 码头或水域处理可燃性液体的区域(图B.0.1-22),危险区域划分宜符合下列规定:

图B.0.1-22 码头或水域处理可燃性液体的区域

注:1 释放源为操作封套及装卸臂或软管与船外法兰连接的存储位置处。

2 油船及载油仓的交界区域按如下可划为2区:

1)从载油仓的船体部分到桥墩上垂直7.5m内范围;

2)从海平面到载油仓最高点7.5m内的范围。

3 其余位置的划分可按其他易燃液体释放源是否存在、海防要求或其他规定来确定。

1)从载油舱的那部分船体算起,在码头一侧,沿水平各方向7.5m的范围可划为2区;

2)从水面至装油舱最高点算起7.5m的范围可划为2区。

21 对工艺设备容积不大于95m³、压力不大于3.5MPa、流量不大于38L/s的生产装置,且为第二级释放源,按照生产的实践经验,爆炸危险区域的范围划分以释放源为中心,半径为4.5m的范围内可划为2区。

22 阀门危险区域的划分宜符合下列规定:

1)位于通风良好而未封闭的区域内的截断阀和止回阀周围的区域可不分类;

2)位于通风良好的封闭区域内的截断阀和止回阀周围的区域,在封闭的范围内可划为2区;

3)位于通风不良的封闭区域内的截断阀和止回阀周围的区域,在封闭的范围内可划为1区;

4)位于通风良好而未封闭的区域内的工艺程序控制阀周围的区域,在阀杆密封或类似密封周围的0.5m的范围内可划为2区;

5)位于通风良好的封闭区域内的工艺程序控制阀周围的区域,在封闭的范围内可划为2区;

6)位于通风不良的封闭区域内的工艺程序控制阀周围的区域,在封闭的范围内可划为2区。

23 蓄电池的危险区域的划分应符合下列规定:

1)蓄电池应属于IIC级的分类。

2)当含有可充电镍-镉或镍-氢蓄电池的封闭区域具备蓄电池无通气口,其总体积小于该封闭区域容积的1%,并在1小时放电率下蓄电池的容量小于1.5A·h等条件时,可按照非危险区域考虑;

3)当含有除本款第2项之外的其他蓄电池的封闭区域具备蓄电池无通气口,其总体积小于该封闭区域容积的1%或蓄电池的充电系统的额定输出小于或等于200W并采取了防止不适当过充电的措施等条件时,可按照非危险区域考虑;

4)含有可充电蓄电池的非封闭区域,通风良好,该区域可划为非危险区域;

5)当所有的蓄电池都能直接或者间接地向封闭区域的外部排气,该区域可划为非危险区域考虑;

6)当配有蓄电池、通风较差的封闭区域具备至少能保证该区域的通风情况不低于满足通风良好条件的25%及蓄电池的充电系统有防止过充电的设计时,可划为2区;当不满足此条件时,可划为1区。

图B.0.1-22 码头或水域处理可燃性液体的区域

注:1 释放源为操作封套及装卸臂或软管与船外法兰连接的存储位置处。

2 油船及载油仓的交界区域按如下可划为2区:

1)从载油仓的船体部分到桥墩上垂直7.5m内范围;

2)从海平面到载油仓最高点7.5m内的范围。

3 其余位置的划分可按其他易燃液体释放源是否存在、海防要求或其他规定来确定。

1)从载油舱的那部分船体算起,在码头一侧,沿水平各方向7.5m的范围可划为2区;

2)从水面至装油舱最高点算起7.5m的范围可划为2区。

21 对工艺设备容积不大于95m³、压力不大于3.5MPa、流量不大于38L/s的生产装置,且为第二级释放源,按照生产的实践经验,爆炸危险区域的范围划分以释放源为中心,半径为4.5m的范围内可划为2区。

22 阀门危险区域的划分宜符合下列规定:

1)位于通风良好而未封闭的区域内的截断阀和止回阀周围的区域可不分类;

2)位于通风良好的封闭区域内的截断阀和止回阀周围的区域,在封闭的范围内可划为2区;

3)位于通风不良的封闭区域内的截断阀和止回阀周围的区域,在封闭的范围内可划为1区;

4)位于通风良好而未封闭的区域内的工艺程序控制阀周围的区域,在阀杆密封或类似密封周围的0.5m的范围内可划为2区;

5)位于通风良好的封闭区域内的工艺程序控制阀周围的区域,在封闭的范围内可划为2区;

6)位于通风不良的封闭区域内的工艺程序控制阀周围的区域,在封闭的范围内可划为2区。

23 蓄电池的危险区域的划分应符合下列规定:

1)蓄电池应属于IIC级的分类。

2)当含有可充电镍-镉或镍-氢蓄电池的封闭区域具备蓄电池无通气口,其总体积小于该封闭区域容积的1%,并在1小时放电率下蓄电池的容量小于1.5A·h等条件时,可按照非危险区域考虑;

3)当含有除本款第2项之外的其他蓄电池的封闭区域具备蓄电池无通气口,其总体积小于该封闭区域容积的1%或蓄电池的充电系统的额定输出小于或等于200W并采取了防止不适当过充电的措施等条件时,可按照非危险区域考虑;

4)含有可充电蓄电池的非封闭区域,通风良好,该区域可划为非危险区域;

5)当所有的蓄电池都能直接或者间接地向封闭区域的外部排气,该区域可划为非危险区域考虑;

6)当配有蓄电池、通风较差的封闭区域具备至少能保证该区域的通风情况不低于满足通风良好条件的25%及蓄电池的充电系统有防止过充电的设计时,可划为2区;当不满足此条件时,可划为1区。

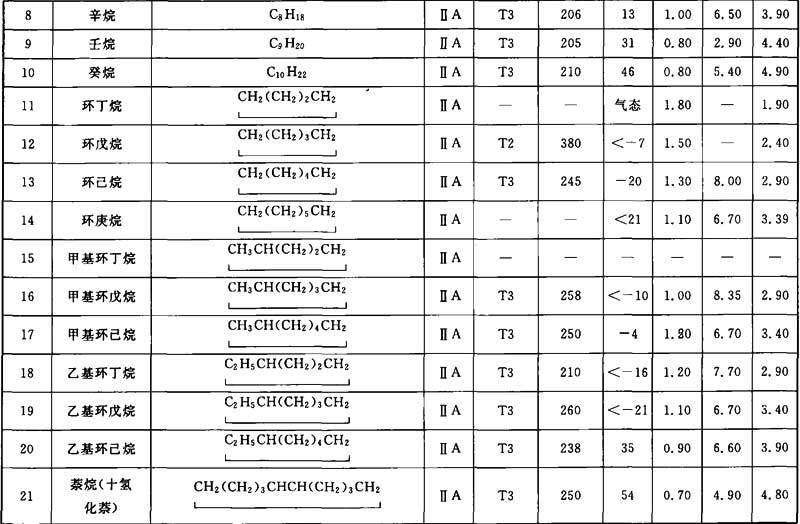

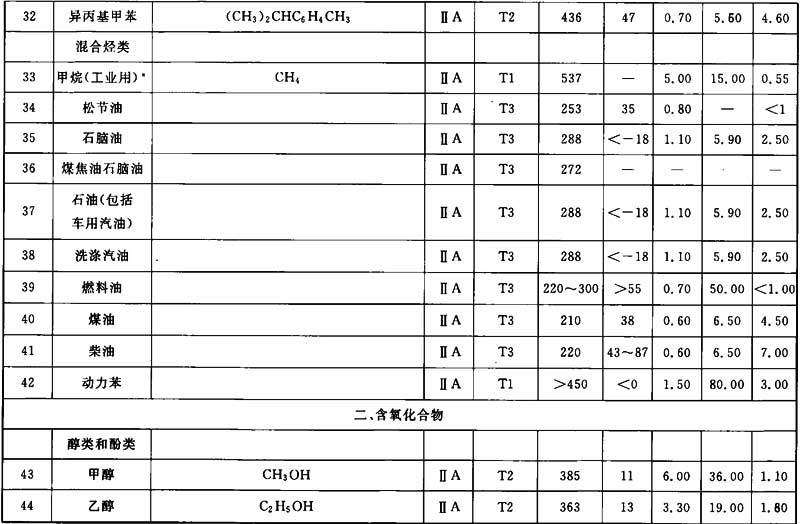

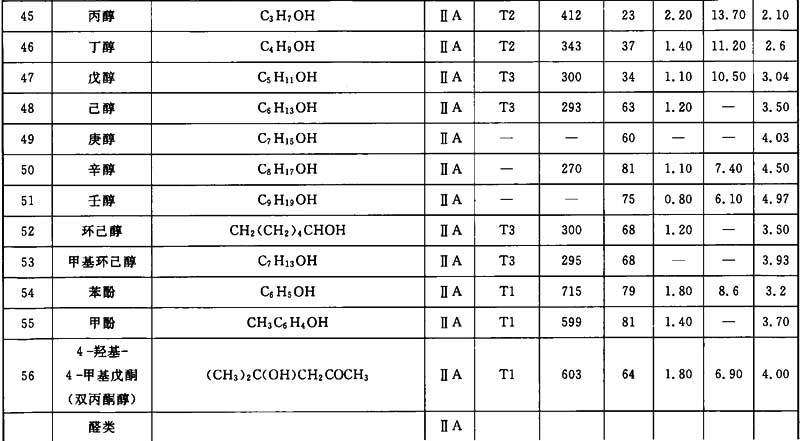

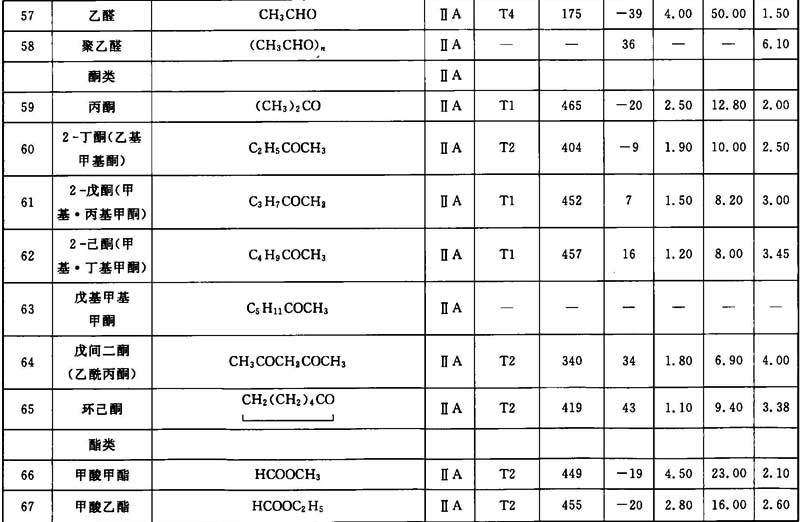

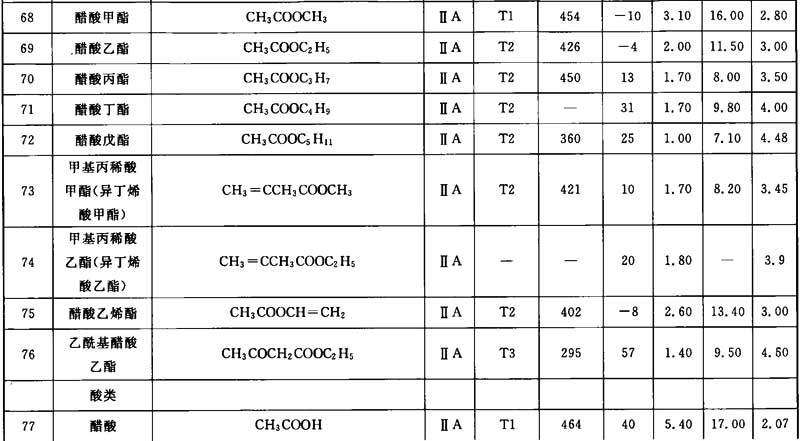

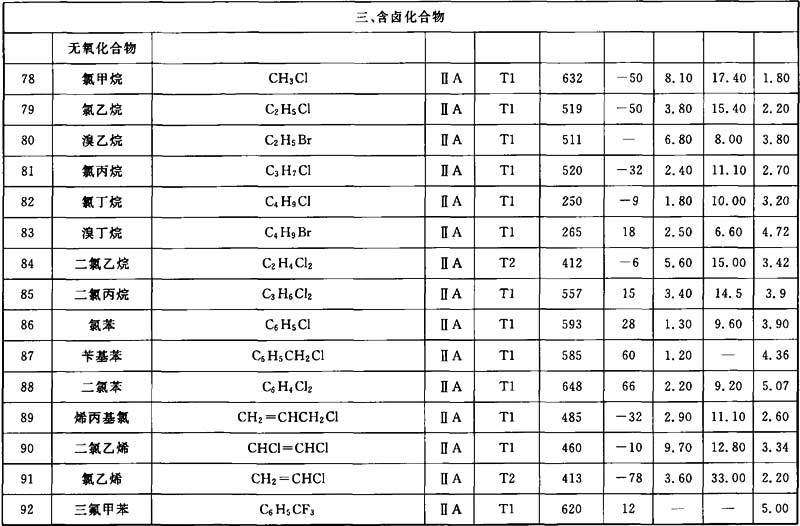

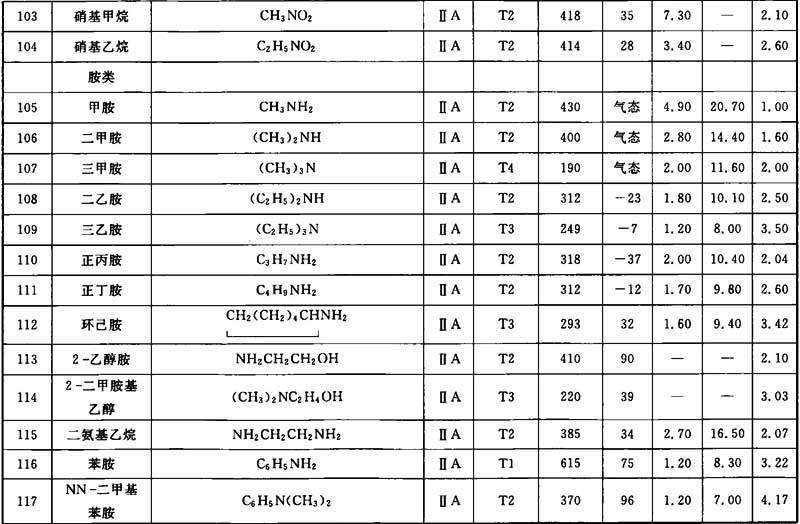

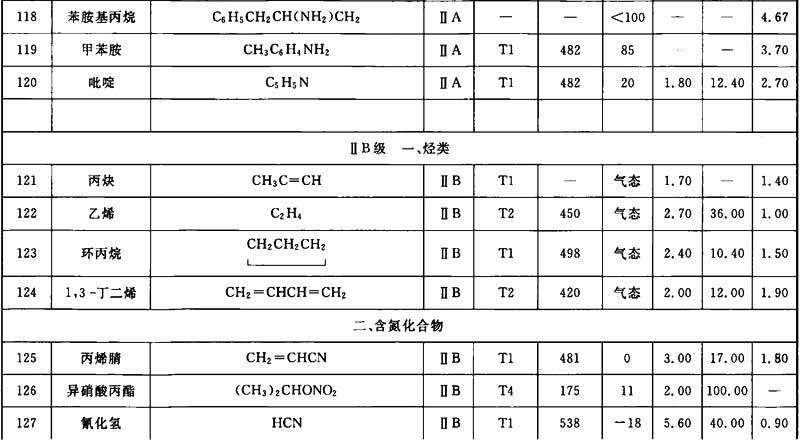

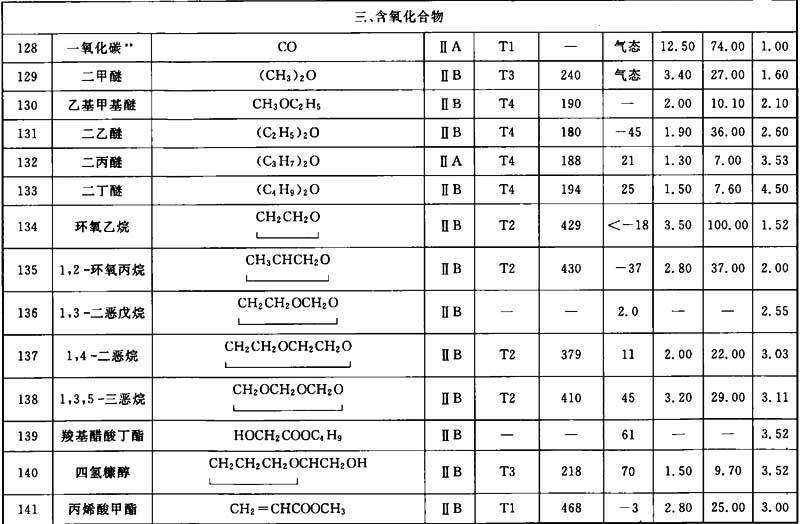

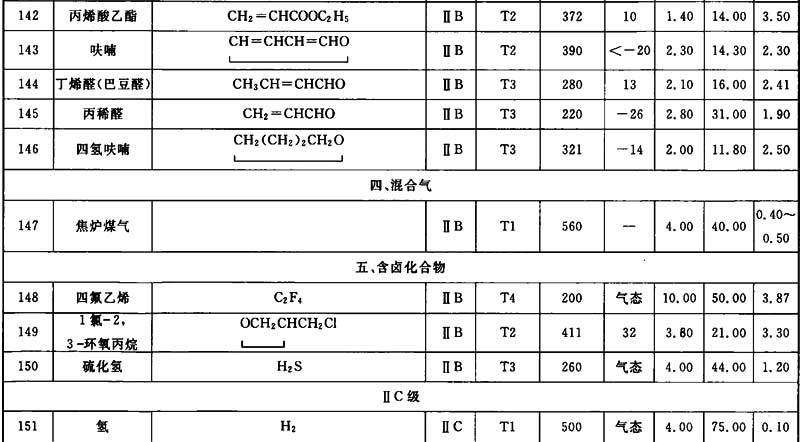

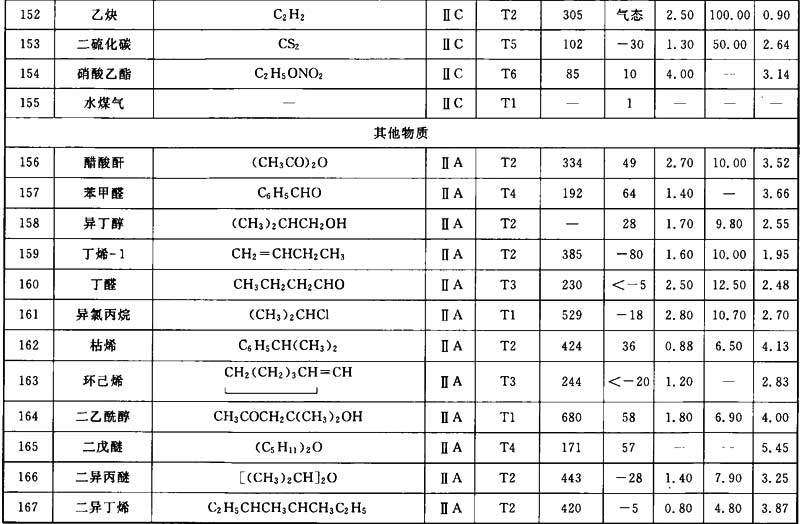

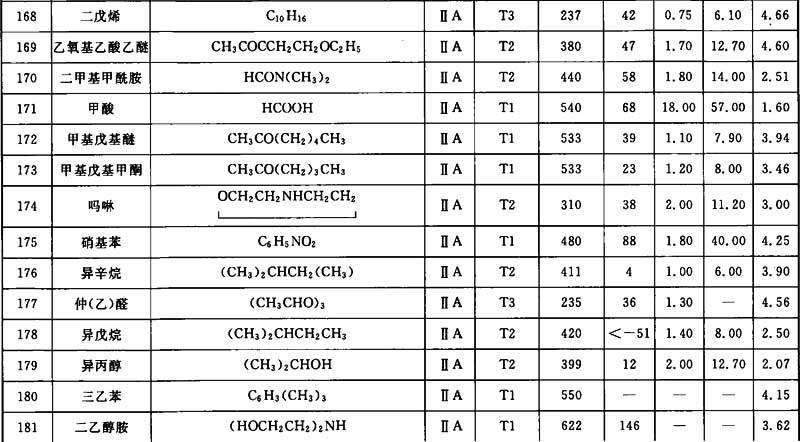

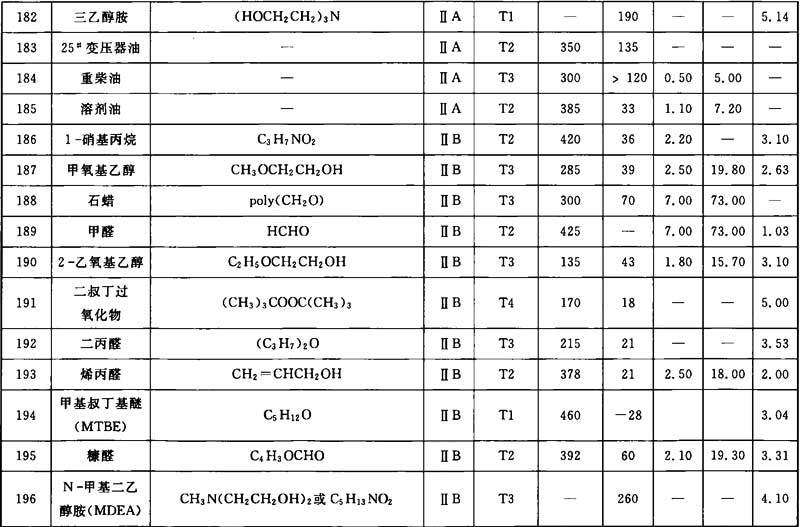

附录C 可燃性气体或蒸气爆炸性混合物分级、分组

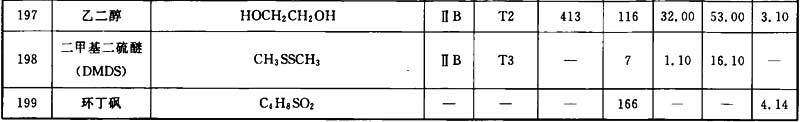

表C 可燃性气体或蒸气爆炸性混合物分级、分组

注:* 指包括含15%以下(按体积计)氢气的甲烷混合气。 ** 指一氧化碳在异常环境温度下可以含有使它与空气混合物饱和的水分。

附录D 爆炸性粉尘环境危险区域范围典型示例图

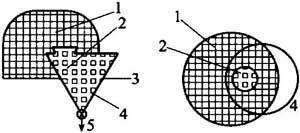

D.0.1 分区示例: 1 20区: 可能产生20区的场所示例: 粉尘容器内部场所; 贮料槽、筒仓等,旋风集尘器和过滤器; 粉料传送系统等,但不包括皮带和链式输送机的某些部分; 搅拌机,研磨机,干燥机和包装设备等。 2 21区: 可能产生21区的场所示例: 当粉尘容器内部出现爆炸性粉尘环境,为了操作而需频繁移出或打开盖/隔膜阀时,粉尘容器外部靠近盖/隔膜阀周围的场所; 当未采取防止爆炸性粉尘环境形成的措施时,在粉尘容器装料和卸料点附近的外部场所、送料皮带、取样点、卡车卸载站、皮带卸载点等场所; 如果粉尘堆积且由于工艺操作,粉尘层可能被扰动而形成爆炸性粉尘环境时,粉尘容器外部场所; 可能出现爆炸性粉尘云,但既非持续,也不长期,又不经常时,粉尘容器的内部场所,如自清扫间隔长的料仓(如果仅偶尔装料和/或出料)和过滤器污秽的一侧。 3 22区: 可能产生22区的场所示例: 袋式过滤器通风孔的排气口,一旦出现故障,可能逸散出爆炸性混合物; 非频繁打开的设备附近,或凭经验粉尘被吹出而易形成泄漏的设备附近,如气动设备或可能被损坏的挠性连接等; 袋装粉料的存储间。在操作期间,包装袋可能破损,引起粉尘扩散; 通常被划分为21区的场所,当采取措施时,包括排气通风,防止爆炸性粉尘环境形成时,可以降为22区场所。这些措施应该在下列点附近执行:装袋料和倒空点、送料皮带、取样点、卡车卸载站、皮带卸载点等; 能形成可控的粉尘层且很可能被扰动而产生爆炸性粉尘环境的场所。仅当危险粉尘环境形成之前,粉尘层被清理的时候,该区域才可被定为非危险场所。这是良好现场清理的主要目的。 D.0.2 建筑物内无抽气通风设施的倒袋站(图D.0.2): 图D.0.2 建筑物内无抽气通风设施的倒袋站

1-21区,通常为1m半径,见正文4.3.3条;2-20区,见正文4.3.2条;3-地板;4-袋子排料斗;5-到后续处理

注:1 相关尺寸只用于图例说明。实际中可能要求其他一些距离尺寸。

2 附加措施,像泄爆或隔爆等可能是必要的,但超出了本规范范围,因此未列出。

在本示例中,袋子经常性地用手工排空到料斗中,从该料斗靠气动把排出的物料输送到工厂的其他部分。料斗部分总是装满物料。

20区:料斗内部,因为爆炸性粉尘/空气混合物经常性地存在乃至持续存在。

21区:敞开的入孔是一级释放源。因此,在入孔周围规定为21区,范围从入孔边缘延伸一段距离并且向下延伸到地板上。

注:如果粉尘层堆积,则考虑了粉尘层的范围以及扰动该粉尘层产生粉尘云的情况和现场的清理水平(见附录D)后,可以要求更进一步的细分类。如果在粉尘袋子放空期间因空气的流动可能偶尔携带粉尘云超出了21区范围,则划为22区。

D.0.3 建筑物内配置抽气通风设施的倒袋站(图D.0.3):

图D.0.2 建筑物内无抽气通风设施的倒袋站

1-21区,通常为1m半径,见正文4.3.3条;2-20区,见正文4.3.2条;3-地板;4-袋子排料斗;5-到后续处理

注:1 相关尺寸只用于图例说明。实际中可能要求其他一些距离尺寸。

2 附加措施,像泄爆或隔爆等可能是必要的,但超出了本规范范围,因此未列出。

在本示例中,袋子经常性地用手工排空到料斗中,从该料斗靠气动把排出的物料输送到工厂的其他部分。料斗部分总是装满物料。

20区:料斗内部,因为爆炸性粉尘/空气混合物经常性地存在乃至持续存在。

21区:敞开的入孔是一级释放源。因此,在入孔周围规定为21区,范围从入孔边缘延伸一段距离并且向下延伸到地板上。

注:如果粉尘层堆积,则考虑了粉尘层的范围以及扰动该粉尘层产生粉尘云的情况和现场的清理水平(见附录D)后,可以要求更进一步的细分类。如果在粉尘袋子放空期间因空气的流动可能偶尔携带粉尘云超出了21区范围,则划为22区。

D.0.3 建筑物内配置抽气通风设施的倒袋站(图D.0.3):

图D.0.3 建筑物内配置抽气通风设施的倒袋站

图D.0.3 建筑物内配置抽气通风设施的倒袋站

1-22区,通常为3m半径,见本规范第4.3.4条;2-20区,见本规范第4.3.2条;3-地板;4-袋子排料斗;5-到后续处理;6-在容器内抽吸

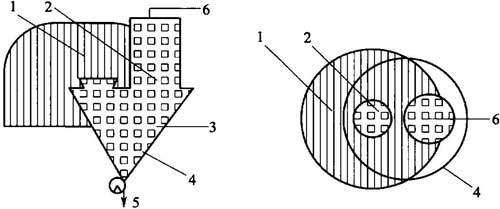

注:1 相关尺寸只用于图例说明。实际中可能要求其他一些距离尺寸。 2 附加措施,像泄爆或隔爆等可能是必需的,但超出了本规范范围,因此未列出。 本条给出了与第D.0.2条相似的示例,但是在这种情况下,该系统有抽气通风。用这种方法粉尘尽可能被限制在该系统内。 20区:料斗内,因为爆炸性粉尘/空气混合物经常性地存在乃至持续存在。 22区:敞口人孔是2级释放源。在正常情况下,因为抽吸系统的作用没有粉尘泄漏。在设计良好的抽吸系统中,释放的任何粉尘将被吸入内部。因此,在该人孔周围仅规定为22区,范围从人孔的边缘延伸一段距离并且延伸到地板上。准确的22区范围需要以工艺和粉尘特性为基础来确定。 D.0.4 建筑物外的旋风分离器和过滤器(图D.0.4): 本例中的旋风分离器和过滤器是抽吸系统的一部分,被抽吸的产品通过连续运行的旋转阀门落入密封料箱内,粉料量很小,因此自清理的时间间隔很长。鉴于这个理由,在正常运行时,内部仅偶尔有一些可燃性粉尘云。位于过滤器单元上的抽风机将抽吸的空气吹到外面。 20区:旋风分离器内部,因爆炸性粉尘环境频繁甚至连续地出现。 21区:如果只有少量粉尘在旋风分离器正常工作时未被收集起来时,在过滤器的污秽侧为21区,否则为20区。 22区:如果过滤器元件出现故障,过滤器的洁净侧可以含有可燃性粉尘云,这适用于过滤器的内部、过滤件和抽吸管的下游及抽吸管出口周围。22区的范围自导管出口延伸一段距离,并向下延伸至地面(图D.0.4中未表示)。准确的22区范围需要以工艺和粉尘特性为基础来确定。 注:如果粉尘聚集在工厂设备外面,在考虑了粉尘层的范围和粉尘层受扰产生粉尘云的情况后,可要求进一步的分类。此外,还要考虑外部条件的影响,如风、雨或潮湿可能阻止可燃性粉尘层的堆积。 图D.0.4 建筑物外的旋风分离器和过滤器

1-22区,通常为3m半径,见本规范第4.3.4条;2 20区,见本规范第4.3.2条;3-地面;4-旋风分离器;

5-到产品筒仓;6-入口;7-过滤器;8-至粉料箱;9-排风扇;10-至出口;11-21区,见本规范第4.3.3条

注:1 相关尺寸只用于图例说明。实际中可能要求其他一些距离尺寸。

2 附加措施,像泄爆或隔爆等可能是必需的,但超出了本规范范围,因此未列出。

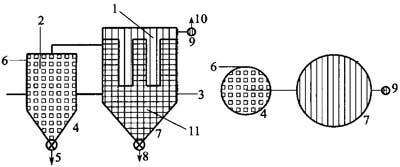

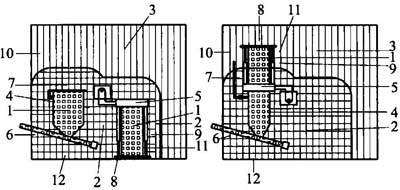

D.0.5 建筑物内的无抽气排风设施的圆筒翻斗装置(图D.0.5):

在本例中,200L圆筒内粉料被倒入料斗并通过螺旋输送机运至相邻车间。一个装满粉料的圆筒被置于平台上,打开筒盖,并用液压气缸将圆筒与一个关闭的隔膜阀夹紧。打开料斗盖,圆筒搬运器将圆筒翻转使隔膜阀位于料斗顶部。然后打开隔膜阀,螺旋输送机将粉料运走,经过一段时间后,直至圆筒排空。

当又一圆筒要卸料时,关闭隔膜阀,圆筒搬运器将其翻转至原来位置,关闭料斗盖,液压气缸放下原来的圆筒,更换圆筒盖后移走原圆筒。

20区:圆筒内部,料斗和螺旋形传送装置经常性地含有粉尘云,并且时间很长,因此划为20区。

21区:当筒盖和料斗盖被打开,并且当隔膜阀被放在料斗顶部或从料斗顶部移开时,将发生以粉尘云的形式释放粉尘。因此,该圆筒顶部、料斗顶部和隔膜阀等周围一段距离的区域被定为21区。准确的21区范围需要以工艺和粉尘特性为基础来确定。

22区:因可能偶尔泄漏和扰动大量粉尘,整个房间的其余部分划为22区。

图D.0.4 建筑物外的旋风分离器和过滤器

1-22区,通常为3m半径,见本规范第4.3.4条;2 20区,见本规范第4.3.2条;3-地面;4-旋风分离器;

5-到产品筒仓;6-入口;7-过滤器;8-至粉料箱;9-排风扇;10-至出口;11-21区,见本规范第4.3.3条

注:1 相关尺寸只用于图例说明。实际中可能要求其他一些距离尺寸。

2 附加措施,像泄爆或隔爆等可能是必需的,但超出了本规范范围,因此未列出。

D.0.5 建筑物内的无抽气排风设施的圆筒翻斗装置(图D.0.5):

在本例中,200L圆筒内粉料被倒入料斗并通过螺旋输送机运至相邻车间。一个装满粉料的圆筒被置于平台上,打开筒盖,并用液压气缸将圆筒与一个关闭的隔膜阀夹紧。打开料斗盖,圆筒搬运器将圆筒翻转使隔膜阀位于料斗顶部。然后打开隔膜阀,螺旋输送机将粉料运走,经过一段时间后,直至圆筒排空。

当又一圆筒要卸料时,关闭隔膜阀,圆筒搬运器将其翻转至原来位置,关闭料斗盖,液压气缸放下原来的圆筒,更换圆筒盖后移走原圆筒。

20区:圆筒内部,料斗和螺旋形传送装置经常性地含有粉尘云,并且时间很长,因此划为20区。

21区:当筒盖和料斗盖被打开,并且当隔膜阀被放在料斗顶部或从料斗顶部移开时,将发生以粉尘云的形式释放粉尘。因此,该圆筒顶部、料斗顶部和隔膜阀等周围一段距离的区域被定为21区。准确的21区范围需要以工艺和粉尘特性为基础来确定。

22区:因可能偶尔泄漏和扰动大量粉尘,整个房间的其余部分划为22区。

图D.0.5 建筑物内的无抽气排风设施的圆筒翻斗装置

1-20区,见本规范第4.3.2条;2-21区,通常为1m半径,见本规范第4.3.3条;3-22区,通常为3m半径,见本规范第4.3.4条;4料斗;

5-隔膜阀;6-螺旋输送装置;7-料斗盖;8-圆筒平台;9-液压汽缸;10-墙壁;11-圆筒;12-地面

注:1 相关尺寸只用于图例说明。实际中可能要求其他一些距离尺寸。

2 附加措施,像泄爆或隔爆等可能是必需的,但超出了本规范范围,因此未列出。

图D.0.5 建筑物内的无抽气排风设施的圆筒翻斗装置

1-20区,见本规范第4.3.2条;2-21区,通常为1m半径,见本规范第4.3.3条;3-22区,通常为3m半径,见本规范第4.3.4条;4料斗;

5-隔膜阀;6-螺旋输送装置;7-料斗盖;8-圆筒平台;9-液压汽缸;10-墙壁;11-圆筒;12-地面

注:1 相关尺寸只用于图例说明。实际中可能要求其他一些距离尺寸。

2 附加措施,像泄爆或隔爆等可能是必需的,但超出了本规范范围,因此未列出。

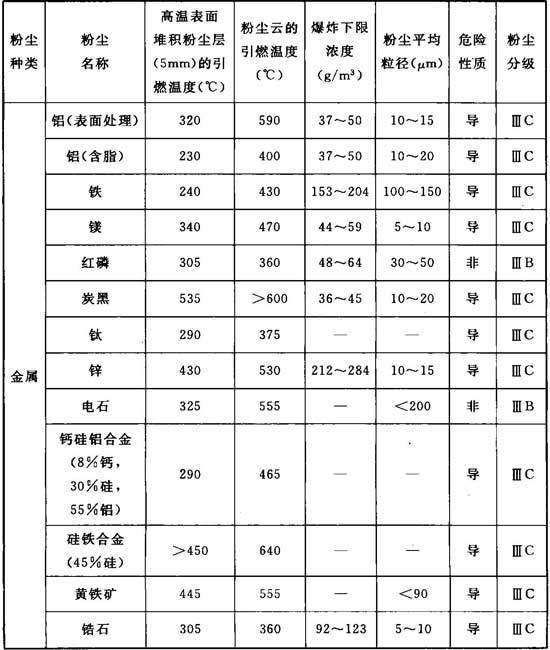

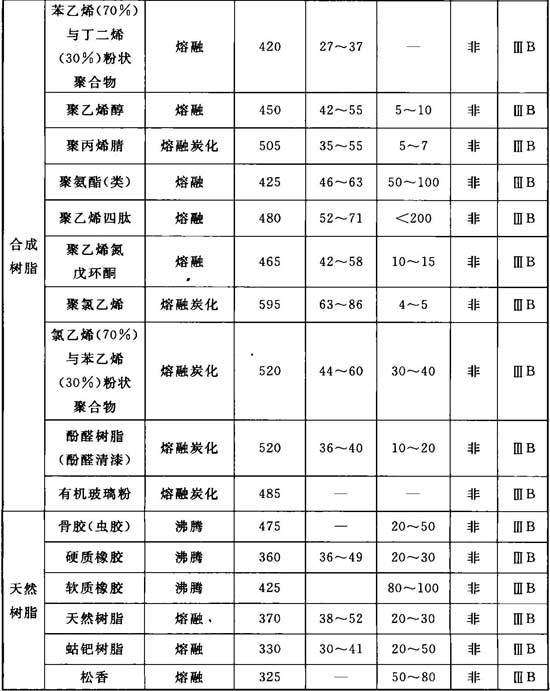

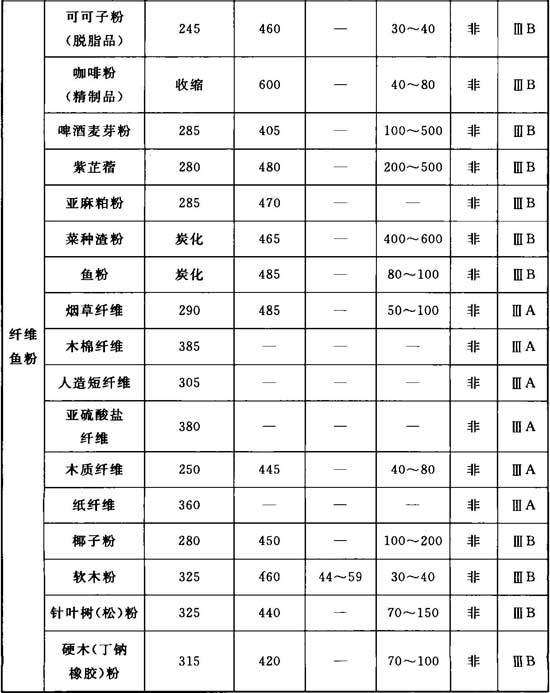

附录E 可燃性粉尘特性举例

表E 可燃性粉尘特性举例

注:危险性质栏中,用“导”表示导电性粉尘,用“非”表示非导电性粉尘。

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下: 1)表示很严格,非这样做不可的: 正面词采用“必须”,反面词采用“严禁”; 2)表示严格,在正常情况下均应这样做的: 正面词采用“应”,反面词采用“不应”或“不得”; 3)表示允许稍有选择,在条件许可时首先应这样做的: 正面词采用“宜”,反面词采用“不宜”; 4)表示有选择,在一定条件下可以这样做的,采用“可”。 2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。引用标准名录

《交流电气装置的接地设计规范》GB 50065 《爆炸性环境 第12部分:气体或蒸气混合物按照其最大试验安全间隙和最小点燃电流的分级》GB 3836.12 《爆炸性环境 第1部分:设备通用要求》GB 3836.1 《爆炸性环境 第3部分:由增安型“e”保护的设备》GB 3836.3 《袋式除尘器技术要求》GB/T 6719