标准规范下载简介

在线阅读

中华人民共和国国家标准

电气火灾监控系统 第2部分:剩余电流式电气火灾监控探测器

Electrical fire monitoring system-Part2:Residual current electrical fire monitoring detectors

GB 14287.2-2014

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2014年07月24日

实施日期:2015年06月01日

前 言

GB 14287本部分的第5章、第7章、第8章为强制性的,其余为推荐性的。

GB 14287《电气火灾监控系统》由以下部分组成:

——第1部分:电气火灾监控设备;

——第2部分:剩余电流式电气火灾监控探测器;

——第3部分:测温式电气火灾监控探测器;

……

本部分为GB 14287的第2部分。

本部分按照GB/T 1.1-2009给出的规则起草。

本部分代替GB 14287.2-2005《电气火灾监控系统 第2部分:剩余电流式电气火灾监控探测器》,与GB 14287.2-2005相比主要技术变化如下:

——增加了重复性试验(见6.5);

——增加了一致性试验(见6.6);

——增加了平衡性试验(见6.7);

——增加了大电流冲击适应性试验(见6.8);

——增加了泄漏电流试验(见6.10);

——增加了射频电磁场辐射抗扰度试验(见6.12);

——增加了射频场感应的传导骚扰抗扰度试验(见6.13);

——增加了静电放电抗扰度试验(见6.14);

——增加了电快速瞬变脉冲群抗扰度试验(见6.15);

——增加了浪涌(冲击)抗扰度试验(见6.16);

——增加了电压暂降、短时中断和电压变化的抗扰度试验(见6.17);

——增加了工频磁场抗扰度试验(见6.18);

——增加了电压波动试验(见6.19);

——将振动(正弦)(耐久)试验修改为振动(正弦)(运行)试验(见6.20,2005年版的5.6);

——增加了碰撞试验(见6.21);

——取消了冲击试验(见2005年版的5.7)。

本部分由中华人民共和国公安部提出。

本部分由全国消防标准化技术委员会火灾探测与报警分技术委员会(SAC/TC 113/SC 6)归口。

本部分负责起草单位:公安部沈阳消防研究所。

本部分参加起草单位:沈阳斯沃电器有限公司、北京海博智恒电器防火科技有限公司、沈阳申泰电器系统有限公司、北京航天常兴科技发展有限公司、上海华宿电气技术有限公司。

本部分主要起草人:丁宏军、杨波、康卫东、张颖琮、仝瑞涛、孙珍慧、严晓光、鲁林、许佳华、俞颖飞、栾军、蔡钧、胡少英。

本部分所代替标准的历次版本发布情况为:

——GB 14287-1993;

——GB 14287.2-2005。

1 范围

GB 14287的本部分规定了剩余电流式电气火灾监控探测器的术语和定义、分类、要求、试验、检验规则、标志。

本部分适用于电气火灾监控系统中的剩余电流式电气火灾监控探测器。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 4706.1-2005 家用和类似用途电器的安全 第1部分:通用要求

GB/T 9969 工业产品使用说明书 总则

GB 12978 消防电子产品检验规则

GB 14287.3 电气火灾监控系统 第3部分:测温式电气火灾监控探测器

GB 16838 消防电子产品环境试验方法及严酷等级

GB/T 17626.2 电磁兼容 试验和测量技术 静电放电抗扰度试验

GB/T 17626.3 电磁兼容 试验和测量技术 射频电磁场辐射抗扰度试验

GB/T 17626.4 电磁兼容 试验和测量技术 电快速瞬变脉冲群抗扰度试验

GB/T 17626.5 电磁兼容 试验和测量技术 浪涌(冲击)抗扰度试验

GB/T 17626.6 电磁兼容 试验和测量技术 射频场感应的传导骚扰抗扰度

GB/T 17626.8 电磁兼容 试验和测量技术 工频磁场抗扰度试验

GB/T 17626.11 电磁兼容 试验和测量技术 电压暂降、短时中断和电压变化的抗扰度试验

GB 23757 消防电子产品防护要求

3 术语和定义

下列术语和定义适用于本文件。

3.1 剩余电流式电气火灾监控探测器 residual current electrical fire monitoring detector

监测被保护线路中的剩余电流值变化的探测器。一般由剩余电流传感器和信号处理单元组成。

3.2 独立式剩余电流式电气火灾监控探测器 independent residual current electrical fire monitoring detector

独立探测被保护线路中的剩余电流值变化并发出声、光报警信号的探测器。

3.3 非独立式剩余电流式电气火灾监控探测器 non-independent residual current electrical fire monitoring detector

能探测被保护线路中的剩余电流值并向电气火灾监控设备传送相关信息的探测器。

3.4 多传感器组合式电气火灾监控探测器 combined multi-sensing electrical fire monitoring detector

能够同时监测被保护线路中的剩余电流值和温度变化的探测器。

3.5 剩余电流传感器 residual current sensor

测量被保护线路中的剩余电流值变化的传感器,一般为剩余电流互感器。

3.6 信号处理单元 signal processing unit

接收剩余电流传感器的测量数据,并对数据进行分析处理的单元。

4 分类

4.1 剩余电流式电气火灾监控探测器(以下简称探测器)按工作方式可分为:

a)独立式;

b)非独立式。

4.2 探测器按传感器数量可分为:

a)单传感器式;

b)多传感器组合式。

5 要求

5.1 总则

探测器应按第6章规定进行试验,试验结果应符合第5章的对应要求。

5.2 基本性能

5.2.1 探测器应设有工作状态指示灯和报警状态指示灯。

5.2.2 探测器不应具有断路器功能。

5.2.3 独立式探测器电源应采用交流电源(AC 220V/50Hz),电源线输入端应设接线端子。

5.2.4 当被保护线路剩余电流达到报警设定值时,探测器应在30s内发出报警信号,点亮报警指示灯,非独立式探测器的报警指示应保持至与其相连的电气火灾监控设备复位,独立式探测器的报警指示应保持至手动复位。

5.2.5 探测器的报警值应设定在20mA~1000mA之间,在报警值设定范围内,报警值与设定值之差的绝对值不应大于设定值的5%;具有实时显示剩余电流值功能探测器的显示误差不应大于5%。

5.2.6 非独立式探测器与外接的传感器之间的连接线发生断路或短路时,探测器应向与其连接的电气火灾监控设备传送故障信号。

5.2.7 探测器报警设定值可在探测器或与其相连的电气火灾监控设备上进行设置,但只应通过专用工具、现现场设置。

5.2.8 具有测温功能的多传感器组合式探测器还应符合GB 14287.3的要求。

5.3 监控报警功能

5.3.1 监控报警功能要求仅适用于独立式探测器。

5.3.2 探测器在报警时应发出声、光报警信号,并显示报警时的剩余电流值(仅适用于剩余电流式探测器)和传感器部位;报警声信号可手动消除,报警声信号手动消除后,应有消音指示,当再有其他报警信号输入时,报警声信号应能再启动。

5.3.3 在报警条件下,在其音响器件正前方1m处的声压级(A计权)应大于70dB,小于115dB。

5.3.4 采用外接剩余电流传感器的探测器,信号处理单元与其连接的剩余电流传感器间的连接线断路或短路时,探测器应能在100s内发出声、光故障信号;故障声信号与报警声信号应有明显区别;故障声信号应能手动消除;故障光信号应保持至故障状态恢复。

5.3.5 探测器的报警声信号应优先于故障声信号。

5.3.6 独立式探测器最多可连接4路传感器。

5.3.7 报警信息应优先于故障信息显示,在报警状态下,应能手动查询存在的故障信息,报警信息与故障信息不应交替显示。

5.3.8 探测器可设有一组控制输出,在探测器报警时,控制输出应在3s内动作,控制输出的性能应符合制造商的规定。

5.3.9 探测器应能手动检查其音响器件、面板上所有指示灯和显示器的功能,自检期间探测器控制输出不应动作。

5.4 通讯功能

5.4.1 非独立式探测器应能将实时的剩余电流值和故障信号传送到配接的电气火灾监控设备。

5.4.2 独立式探测器应至少有一组通讯端口。

5.5 主要部件性能

5.5.1 指示灯

5.5.1.1 指示灯应采用中文清晰地标注其功能。

5.5.1.2 指示灯应用颜色标识,红色表示报警状态,黄色表示故障状态,绿色表示正常状态。

5.5.1.3 指示灯在其正前方3m处、在光照度不超过500lx的环境条件下,应清晰可见。

5.5.2 显示器

5.5.2.1 独立式探测器应采用数字或字母显示器显示信息。

5.5.2.2 在5lx~500lx环境光条件下,显示的信息应在正前方22.5°视角范围内,0.8m处可读。

5.5.3 接线端子

5.5.3.1 探测器应设置外接连接线的接线端子,但不应设置连接被监测线路的接线端子。

5.5.3.2 接线端子应清晰地标注其功能。

5.5.3.3 强电的接线端子应设在探测器的内部或用安全、可靠的防护措施保护。

5.5.3.4 强电和弱电接线端子应分开设置。

5.5.4 结构

5.5.4.1 探测器的贯穿孔应能使相应额定电流值的导线正常穿过。

5.5.4.2 探测器的外壳应坚固可靠。

5.5.4.3 探测器应采用可靠的方式进行安装固定。

5.5.4.4 探测器的剩余电流传感器与信号处理单元的连接线长度不应超过3m。

5.5.5 剩余电流传感器

如采用电流互感器测量剩余电流,应符合附录A的要求;采用其他原理测量剩余电流的传感器应符合制造商的要求。

5.6 防护性能

探测器的防护性能应符合GB 23757的要求。

5.7 重复性

重复测量6次探测器的报警值和报警时间,两次测量的时间间隔应不小于3min,每次测量的探测器的报警值和报警时间均应符合5.2的要求。

5.8 一致性

将探测器与制造商提供的5个剩余电流传感器分别配接,测量试样的报警值和报警时间均应符合5.2的要求。

5.9 平衡性

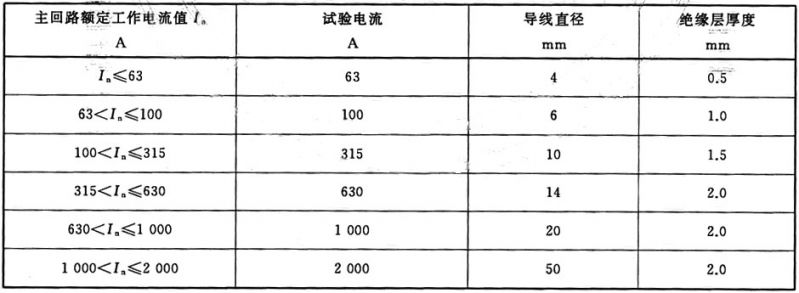

在图2所示的电路条件下,根据探测器的剩余电流传感器的孔径大小,按表1的规定选择试验导线。在探测器贯穿孔内的两根WM导线与贯穿孔轴线平行,且处于相距最远并固定不动的条件下,调整并保持剩余电流为试样报警设定值的90%,使探测器以不大于6°/s的角速度绕贯穿孔轴线回转360°,探测器在此期间应保持正常监视状态;在探测器贯穿孔内的两根WM导线与贯穿孔轴线呈45°夹角,且处于相距最远并固定不动的条件下,使探测器以不大于6°/s的角速度绕贯穿孔轴线回转360°,探测器在此期间应保持正常监视状态;试验后,探测器性能应符合5.2、5.3的要求。

注:正常监视状态指探测器在电源正常供电条件下,无故障报警、自检等操作时所处的工作状态。

表1 主回路导线要求

5.10 大电流冲击适应性

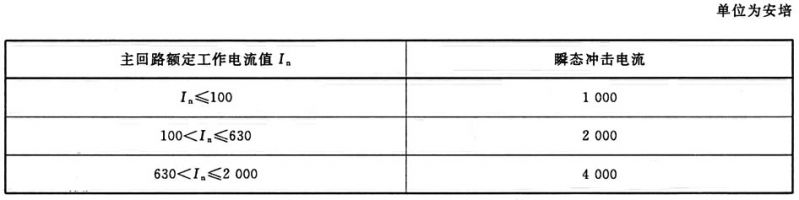

在图3电路条件下,按表2规定的主回路额定工作电流值施加对应的瞬态冲击电流,持续时间0.2s,间隔30s重复测试,共5次。试验期间,探测器应保持正常监视状态;试验后,探测器性能应符合5.2、5.3的要求。

表2 冲击电流条件

5.11 绝缘电阻

探测器的外部带电端子和电源插头的工作电压大于50V时,外部带电端子和电源插头与外壳间的绝缘电阻在正常大气条件下应不小于100MΩ。

5.12 泄漏电流

采用AC 220V/50Hz交流电源供电的探测器在1.06倍额定电压下工作时,泄漏电流值应不超过0.5mA。

5.13 电气强度

探测器的外部带电端子和电源插头的工作电压大于50V时,外部带电端子和电源插头应能耐受频率为50Hz、有效值电压为1250V的交流电压,历时60s±5s的电气强度试验。试验期间,探测器不应发生放电或击穿现象(击穿电流不大于20mA);试验后,探测器的性能应符合5.2、5.3的要求。

5.14 电磁兼容性

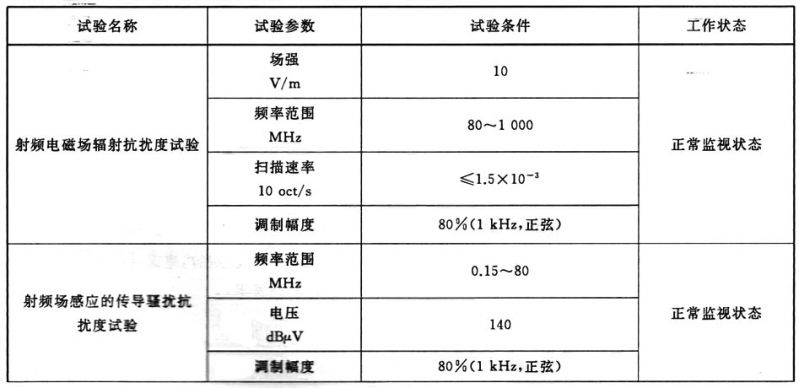

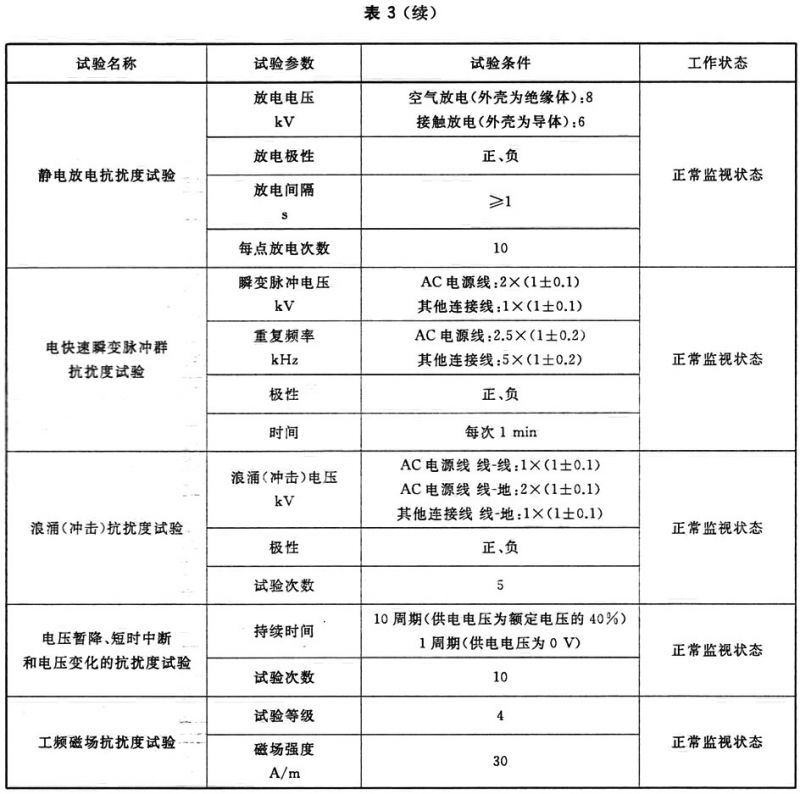

探测器应能适应表3所规定条件下的各项试验要求。试验期间,应保持正常监视状态;试验后,性能应符合5.2、5.3的要求。

表3 电磁兼容性试验条件

5.15 电压波动

采用220V/50Hz交流电源供电的探测器,在供电电压为AC 187V和AC 242V条件下应能正常工作,其性能应符合5.2、5.3的要求。

5.16 机械环境耐受性

探测器应能耐受住表4中所规定的机械环境条件下的各项试验。试验期间,应保持正常监视状态;试验后,不应有机械损伤和紧固部位松动现象,性能应符合5.2、5.3的要求。

表4 机械环境试验条件

5.17 气候环境耐受性

探测器应能耐受住表5规定的气候环境条件下的各项试验。试验期间,探测器应保持正常监视状态;试验后,应无破坏涂覆和腐蚀现象,性能应符合5.2、5.3的要求。

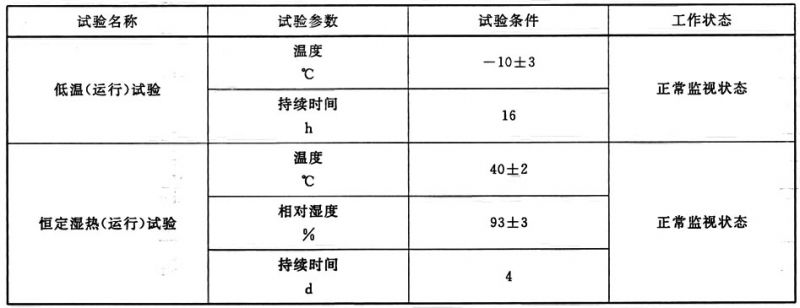

表5 气候环境试验条件

5.18 使用说明书

5.18.1 探测器应有相应的中文使用说明书。

5.18.2 使用说明书应符合GB/T 9969的要求,且与探测器的性能一致。

6 试验

6.1 试验纲要

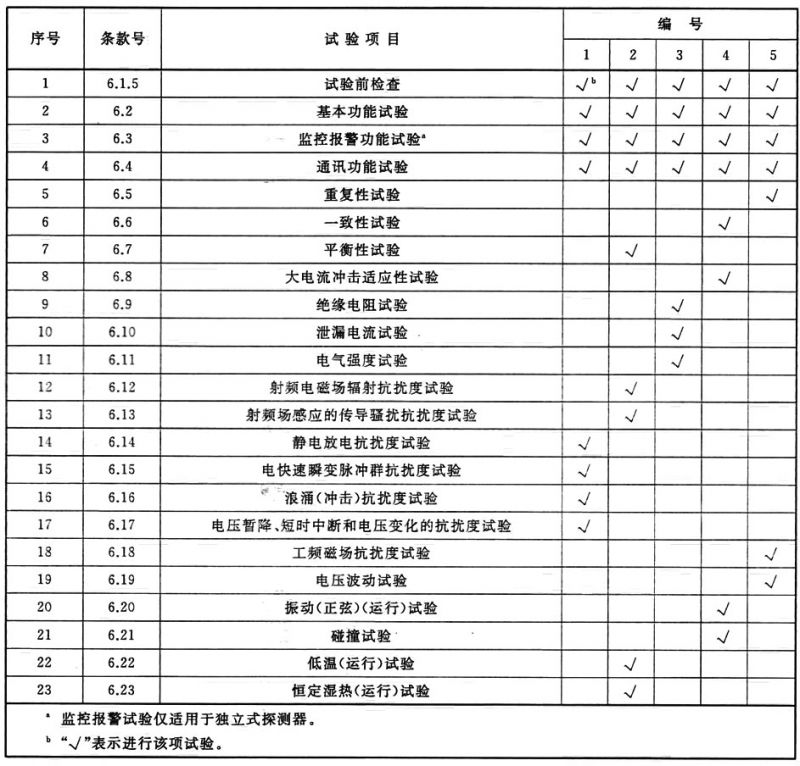

6.1.1 试验程序见表6。

表6 试验程序

6.1.2 除在有关条文中另有说明外,各项试验均在下述大气条件下进行:

——温度:15℃~35℃;

——相对湿度:25%~75%;

——大气压力:86kPa~106kPa。

6.1.3 除在有关条文中另有说明外,各项试验数据的容差均为±5%;环境条件参数偏差应符合GB 16838的要求。

6.1.4 试验前,制造商应提供5只探测器作为试验样品(以下简称试样),若试验需要,还应提供与其配套的电气火灾监控设备。

6.1.5 探测器在试验前应按下列要求进行检查:

a)外观检查,并符合下列要求:

1)表面无腐蚀、涂覆层脱落和起泡现象,无明显划伤、裂痕、毛刺等机械损伤;

2)紧固部位无松动。

b)按5.5的要求对试样进行检查,符合要求后方可进行试验。

6.2 基本功能试验

6.2.1 试验步骤

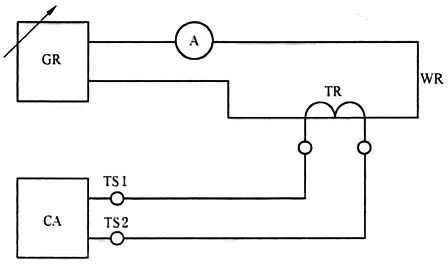

6.2.1.1 将试样按图1所示与试验设备连接,调节电流源GR,使电流表A的读数小于试样报警设定值的95%,保持1min,观察并记录试样工作情况。调节电流源GR,使电流表读数以不大于每秒0.2倍试样报警设定值的速率增加,记录试样发出报警信号的电流读数,定为试样的报警值。

说明:

GR——剩余电流发生器;

A——电流表;

WR——剩余电流导线;

TR——探测器;

CA——电气火灾监控设备;

TS1、TS2——信号输入端。

图1 探测器报警性能试验示意图

6.2.1.2 调节电流源GR,使电流表A的读数为试样的报警设定值的105%,保持60s,记录试样报警时间。

6.2.1.3 对于具有实时显示剩余电流值的试样,检查剩余电流显示值与实测值的误差。

6.2.1.4 对于外接剩余电流传感器的试样,设置与传感器之间的连接线的断路和短路故障,检查故障信号的传送情况。

6.2.1.5 检查试样的报警设定值的设置情况。

6.2.1.6 采用剩余电流互感器的试样,按附录A的要求检验剩余电流互感器。

6.2.2 试验设备

剩余电流发生器GR应能在导线WR中产生50Hz,0.02A~1A的可变交流电流,最小变化量不大于1mA。电流表A应采用精度至少为0.5级的指针式仪表,或读数为50mA时基本误差不大于0.5mA的数字式仪表。

6.3 监控报警功能试验

6.3.1 按图1所示,将试样与试验设备连接,调节电流源GR,使试样发出报警信号,观察试样的状态。测量试样发出声报警信号的声压级。手动操作消音功能,观察试样的状态。调节电流源GR,使电流表A的读数为零,手动复位试样,观察试样的状态。

6.3.2 在试样的正常监视状态下,对于采用外接剩余电流传感器的试样,将与外接剩余电流传感器之间的连接线分别断路和短路,观察试样的状态。手动操作消音功能,观察试样的状态。将与外接剩余电流传感器之间的连接线恢复正常,观察试样的状态。

6.3.3 在试样的正常监视状态下,检查试样声报警信号和声故障信号的优先级。

6.3.4 同时具有故障信息和报警信息状态下,查看试样的信息显示情况。在显示器不能同时显示所有的信息情况下,手动操作查询功能,查看试样的信息显示情况。

6.3.5 对于具有控制输出功能的试样,使试样发出报警信号,检查试样的控制输出动作情况和控制输出的输出特性。

6.3.6 操作试样的自检功能,观察试样的状态。

6.4 通讯功能试验

6.4.1 对于非独立式试样,按制造商的规定要求(包括通讯方式、最远通讯距离和通信线路特性)检查试样的通讯端口的设置情况和通讯功能。

6.4.2 对于非独立式试样,在与电气火灾监控设备之间进行通讯时,在电气火灾监控设备上查看剩余电流值的显示情况。

6.4.3 对于非独立式试样,设置探测器故障信号,在电气火灾监控设备上查看试样的故障信息显示情况。

6.5 重复性试验

6.5.1 将试样按图1所示与试验设备连接,调节电流源GR,使电流表A的读数小于试样报警设定值的95%,保持1min,观察并记录试样工作情况。调节电流源GR,使电流表读数以不大于0.2倍试样报警设定值的速率增加,记录试样发出报警信号的电流读数,定位试样的报警值。

6.5.2 调节电流源GR,使电流表A的读数为试样的报警设定值的105%,保持60s,记录试样报警时间。

6.5.3 重复6.5.1、6.5.2的过程共6次,两次测量的时间间隔应不小于3min。

6.6 一致性试验

6.6.1 将试样与制造商提供的5个剩余电流传感器分别配接,按图1与试验设备连接,调节电流源GR,使电流表A的读数小于试样报警设定值的95%,保持1min,观察并记录试样工作情况。调节电流源GR,使电流表读数以不大于0.2倍试样报警设定值的速率增加,记录试样发出报警信号的电流读数,定位试样的报警值。

6.6.2 调节电流源GR,使电流表A的读数为试样的报警设定值的105%,保持60s,记录试样报警时间。

6.5.3 重复6.5.1、6.5.2的过程共6次,两次测量的时间间隔应不小于3min。

6.7 平衡性试验

6.7.1 根据制造商提供的探测器的额定电流,测量探测器贯穿孔的直径。

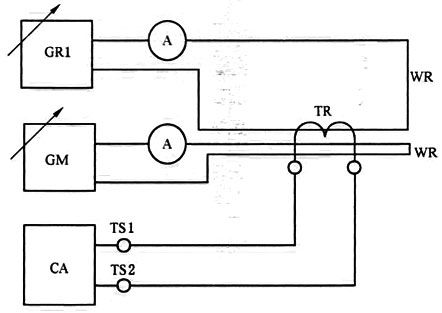

6.7.2 将探测器和控制器按图2所示连接。导线WM双线穿过探测器TR的贯穿孔。主电源GM的输出电流调节到探测器的额定电流In。主电流测量装置AM的精度至少为2.5级。探测器贯穿孔内壁与两根WM导线之间应用绝缘层分隔,导线直径与绝缘层厚度应符合表1的规定。

6.7.3 使探测器处于正常监视状态,调节漏电电流源GR,使导线WR上电流达到试样报警设定值的90%。使探测器的贯穿孔内的两根WM导线与贯穿孔轴线平行,且处于相距最远的状态固定不动;使探测器以不大于6°/s的角速度绕其贯穿孔轴线回转360°,观察并记录探测器工作情况。使探测器的贯穿孔内的两根WM导线与贯穿孔轴线呈45°夹角,且处于相距最远的状态固定不动;使探测器以不大于6°/s的角速度绕其贯穿孔轴线回转360°观察并记录探测器工作情况。

6.7.4 按6.2、6.3规定的方法对试样进行性能试验。

说明:

GM——主回路电流源; AM——主电流测量装置;

WM——主回路导线; GR——剩余电流发生器;

A——电流表; WR——漏电导线;

TR——探测器; CA——电气火灾监控设备;

TS1、TS2——信号输入端。

图2 平衡性试验

6.8 大电流冲击适应性试验

将试样按图3所示与试验设备连接,按表2规定的主回路额定工作电流值施加相应的瞬态冲击电流,持续时间0.2s,间隔30s重复测试,共5次。测试结束后立即按6.2、6.3规定的方法对试样进行性能试验。

说明:

GR1——剩余电流发生器;

GM——主回路电流源;

A——电流表;

WR——电流导线;

TR——探测器;

CA——电气火灾监控设备;

TS1、TS2——信号输入端。

图3 大电流冲击适应性试验

6.9 绝缘电阻试验

6.9.1 试验步骤

6.9.1.1 在正常大气条件下,用绝缘电阻试验装置,分别对试样的下述部位施加500V±50V直流电压:

a)工作电压大于50V的外部带电端子与外壳间;

b)工作电压大于50V的电源插头或电源接线端子与外壳间(电源开关置于开位置,不接通电源)。

6.9.1.2 试验持续60s±5s,然后测量试样的绝缘电阻值。

6.9.2 试验设备

符合下述技术要求的绝缘电阻试验装置:

a)试验电压:500V±50V;

b)测量范围:0MΩ~500MΩ;

c)最小分度:0.1MΩ;

d)记时:60s±5s。

6.10 泄漏电流试验

6.10.1 试验步骤

将采用220V/50Hz交流电源供电的试样按照正常工作要求布置,接通电源,使其处于正常监视状态。调节供电电压为试样主电源额定电压的1.06倍,测量并记录其总泄漏电流值。

6.10.2 试验设备

符合GB 4706.1-2005中规定的测量泄漏电流的试验装置。

6.11 电气强度试验

6.11.1 试验步骤

6.11.1.1 将试样的接地保护元件拆除。用电气强度试验装置,以100V/s~500V/s的升压速率,分别对试样的下述部位施加1250V/50Hz的试验电压:

a)工作电压大于50V的外部带电端子与外壳间;

b)工作电压大于50V的电源插头或电源接线端子与外壳间(电源开关置于开位置,不接通电源)。

6.11.1.2 试验持续60s±5s,再以100V/s~500V/s的降压速率使试验电压低于试样额定电压后,方可断电。

6.11.1.3 试验后,将试样与制造商提供的探测器相连接,接通电源,使试样处于正常监视状态,按6.2、6.3规定的方法进行性能试验。

6.11.2 试验设备

应采用满足下述技术要求的电气强度试验装置:

a)试验电压:电压为0V~1250V(有效值)连续可调,频率为50Hz;

b)升、降压速率:100V/s~500V/s;

c)计时:60s±5s。

6.12 射频电磁场辐射抗扰度试验

6.12.1 试验步骤

6.12.1.1 将试样按GB/T 17626.3的规定进行试验布置,接通电源,使其处于正常监视状态20min。

6.12.1.2 按GB/T 17626.3规定的试验方法对试样施加表3所示条件的干扰试验,观察并记录试样工作状态。

6.12.1.3 按6.2、6.3的方法进行性能试验。

6.12.2 试验设备

试验设备应符合GB/T 17626.3的要求。

6.13 射频场感应的传导骚扰抗扰度试验

6.13.1 试验步骤

6.13.1.1 将试样按GB/T 17626.6的规定进行试验布置,接通电源,使其处于正常监视状态20min。

6.13.1.2 按GB/T 17626.6规定的试验方法对试样施加表3所示条件的干扰试验,观察并记录试样工作状态。

6.13.1.3 按6.2、6.3的方法进行性能试验。

6.13.2 试验设备

试验设备应符合GB/T 17626.6的要求。

6.14 静电放电抗扰度试验

6.14.1 试验步骤

6.14.1.1 将试样按GB/T 17626.2的规定进行试验布置,接通电源,使其处于正常监视状态20min。

6.14.1.2 按GB/T 17626.2规定的试验方法对试样及耦合板施加表3所示条件的干扰试验,观察并记录试样工作状态。

6.14.1.3 按6.2、6.3的方法进行性能试验。

6.14.2 试验设备

试验设备应符合GB/T 17626.2的要求。

6.15 电快速瞬变脉冲群抗扰度试验

6.15.1 试验步骤

6.15.1.1 将试样按GB/T 17626.4的规定进行试验布置,接通电源,使其处于正常监视状态20min。

6.15.1.2 按GB/T 17626.4规定的试验方法对试样施加表3所示条件的干扰试验,观察并记录试样工作状态。

6.15.1.3 按6.2、6.3的方法进行性能试验。

6.15.2 试验设备

试验设备应符合GB/T 17626.4的要求。

6.16 浪涌(冲击)抗扰度试验

6.16.1 试验步骤

6.16.1.1 将试样按GB/T 17626.5的规定进行试验布置,接通电源,使其处于正常监视状态20min。

6.16.1.2 按GB/T 17626.5规定的试验方法对试样施加表3所示条件的干扰试验,观察并记录试样工作状态。

6.16.1.3 按6.2、6.3的方法进行性能试验。

6.16.2 试验设备

试验设备应符合GB/T 17626.5的要求。

6.17 电压暂降、短时中断和电压变化的抗扰度试验

6.17.1 试验步骤

6.17.1.1 将试样按GB/T 17626.11的规定进行试验布置,接通电源,使其处于正常监视状态20min。

6.17.1.2 使主电压下滑至40%,持续500ms,重复进行10次,每次试验之间的时间间隔至少为10s;再使主电压下滑至0V,持续10ms,重复进行10次,每次试验之间的时间间隔至少为10s,观察并记录试样的工作状态

6.17.1.3 按6.2、6.3的方法进行性能试验。

6.17.2 试验设备

试验设备应符合GB/T 17626.11的要求。

6.18 工频磁场抗扰度试验

6.18.1 试验步骤

6.18.1.1 将试样按GB/T 17626.8的规定进行试验布置,接通电源,使其处于正常监视状态20min。

6.18.1.2 按GB/T 17626.8规定的试验方法对试样施加表3所示条件的干扰试验,观察并记录试样工作状态。

6.18.1.3 按6.2、6.3的方法进行性能试验。

6.18.2 试验设备

试验设备应符合GB/T 17626.8的要求。

6.19 电压波动试验

6.19.1 将试样按正常工作要求进行布置。调节试验设备,使试验设备的输出电压为AC 187V(50Hz),将该输出电压施加到试样的电源输入端,接通电源,观察试样的状态。

6.19.2 将试样按正常工作要求进行布置。调节试验设备,使试验设备的输出电压为AC 242V(50Hz),将该输出电压施加到试样的电源输入端,接通电源,观察试样的状态。

6.19.3 按6.2、6.3的方法对试样进行性能试验。

6.20 振动(正弦)(运行)试验

6.20.1 试验步骤

6.20.1.1 将试样按正常安装方式刚性安装,使同方向的重力作用与其使用时一样(重力影响可忽略时除外),试样在上述安装方式下可放于任何高度,试验期间试样处于正常监视状态。

6.20.1.2 依次在三个互相垂直的轴线上,在10Hz~150Hz的频率循环范围内,以0.981m/s2的加速度幅值,1oct/min的扫频速率,各进行1次扫频循环,观察并记录试样的工作状态。

6.20.1.3 检查试样外观及紧固部位,并按6.2、6.3的方法进行性能试验。

6.20.2 试验设备

试验设备(振动台及夹具)应符合GB 16838的要求。

6.21 碰撞试验

6.21.1 试验步骤

6.21.1.1 将试样与制造商提供的探测器相连接,接通电源,使其处于正常监视状态。

6.21.1.2 对试样表面上的每个易损部件(如指示灯、显示器等)施加3次能量为0.5J±0.04J的碰撞。在进行试验时应小心进行,以确保上一组(3次)碰撞的结果不对后续各组碰撞的结果产生影响,在认为可能产生影响时,应不考虑发现的缺陷,取一新的试样,在同一位置重新进行碰撞试验,试验期间,观察并记录试样的工作状态;试验后,按6.2、6.3的方法进行性能试验。

6.21.2 试验设备

试验设备应符合GB 16838中的要求。

6.22 低温(运行)试验

6.22.1 试验步骤

6.22.1.1 将试样放入试验箱内,使之处于正常监视状态,在正常大气条件下保持30min±5min,以不大于1℃/min的平均降温速率使温度降到-10℃±3℃,保持16h,观察并记录探测器工作情况。

6.22.1.2 以不大于1℃/min的平均升温速率使温度升到20℃±2℃,将试样从试验箱内取出,置于正常大气条件下,保持2h,观察并记录试样外观情况,按6.2、6.3的要求对试样进行性能试验。

6.22.2 试验设备

试验设备应符合GB 16838的要求。

6.23 恒定湿热(运行)试验

6.23.1 试验步骤

6.23.1.1 将试样放入试验箱内,使之处于正常监视状态,在正常大气条件下保持30min±5min。以不大于1℃/min的平均升温速率使温度升到40℃±2℃,再将相对湿度调节到93%±3%,保持4d,观察并记录试样工作情况。

6.23.1.2 以不大于1℃/min的平均降温速率使温度降到20℃±2℃,将试样从试验箱内取出,置于正常大气条件下,仍使之处于正常监视状态,保持2h,观察并记录试样外观情况,然后按6.2、6.3的要求对试样进行性能试验。

6.23.2 试验设备

试验设备应符合GB 16838的要求。

7 检验规则

7.1 产品出厂检验

出厂检验项目为:

a)基本功能试验;

b)监控报警功能试验(独立式探测器);

c)绝缘电阻试验;

d)电气强度试验;

e)恒定湿热(运行)试验。

7.2 型式检验

7.2.1 型式检验项目为第6章规定的试验项目。检验样品在出厂检验合格的产品中抽取。

7.2.2 有下列情况之一时,应进行型式检验:

a)新产品或老产品转厂生产时的试制定型鉴定;

b)正式生产后,产品的结构、主要部件或元器件、生产工艺等有较大的改变可能影响产品性能;

c)产品停产1年以上,恢复生产;

d)发生重大质量事故;

e)质量监督部门依法提出要求。

7.2.3 检验结果按GB 12978规定的型式检验结果判定方法进行判定。

8 标志

8.1 产品标志

探测器应清晰地标注下列信息:

a)制造商名称、地址;

b)产品名称;

c)产品型号;

d)产品主要技术参数(包括主回路额定工作电流值、额定工作电压值、报警设定值范围及调节精度);

e)生产日期及产品编号;

f)执行标准编号。

8.2 质量检验标志

探测器应有质量检验合格标志。

附录A

(规范性附录)

剩余电流互感器

A.1 绝缘要求

A.1.1 绕组的工频耐压要求

固定二次绕组与壳体间额定工频耐受电压应大于3kV(方均根值)。

A.1.2 绕组的绝缘电阻要求

在500V直流电压下,二次绕组与壳体的绝缘电阻不小于1MΩ。

A.2 温升限值

在环境温度为20℃~40℃时,在额定连续热电流下互感器外壳表面温升不超过25K。测量时间不小于8h。

A.3 准确度等级要求

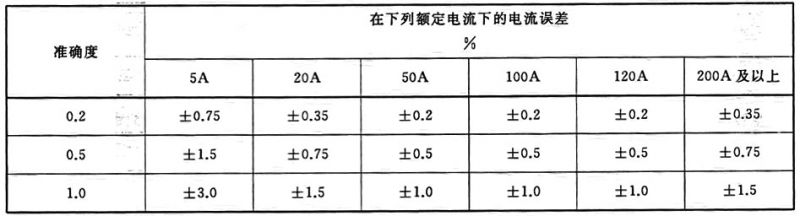

标准准确度等级应等于或优于1级,电流误差限值应符合表A.1的要求。

表A.1 电流误差限值

A.4 上限温度和下限温度影响要求

剩余电流互感器在所规定的上限温度和下限温度下的电流测量误差均应符合准确度等级的要求。将被试剩余电流互感器置于温度试验箱中并处于误差测量状态,分别使箱内温度达到本标准规定的正常工作环境温度的上限值及下限值,保温时间不得小于2h,被试剩余电流互感器周围温度的变化不得超过±2℃。记录输出的误差数据。

A.5 标注

剩余电流互感器应明确标注一次绕组及二次绕组的额定电流参数、额定连续热电流、上限温度和下限温度,且上限温度不应低于40℃,下限温度不应高于-10℃。

注:二次绕组也可以采用电压输出方式标注。