标准规范下载简介和预览

在线阅读

中华人民共和国国家标准

低压系统内设备的绝缘配合 第3部分:利用涂层、罐封和模压进行防污保护

Insulation coordination for equipment within low-voltage systems-Part 3:Use of coating,potting or moulding for protection against pollution

GB/T 16935.3-2016

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2016年04月25日

实施日期:2016年11月01日

前 言

GB/T 16935《低压系统内设备的绝缘配合》预计分为以下几个部分:

——第1部分:原理、要求和试验;

——第2-1部分:应用指南 GB/T 16935系列应用解释,定尺寸示例及介电试验;

——第2-2部分:交界面考虑-应用指南;

——第3部分:利用涂层、罐封和模压进行防污保护;

——第4部分:高频电压应力考虑事项;

——第5部分:不超过2mm的电气间隙和爬电距离的确定方法。

本部分是GB/T 16935的第3部分。

本部分按照 GB/T 1.1-2009给出的规则起草。

本部分代替 GB/T 16935.3-2005《低压系统内设备的绝缘配合 第3部分:利用涂层、罐封和模压进行防污保护》,本部分与GB/T 16935.3-2005相比,主要技术差异如下:

——4.4“尺寸确定程序”中明确2型保护的最小间距规定值也同样适用于功能绝缘;

——5.5“刮擦耐受试验”中,修改第1段内容并增加注,对进行刮擦耐受试验的具体部位进行更准确的描述;

——将5.6“外观检查”、5.8.3“导体间的绝缘电阻”、5.8.4“交流耐受电压试验”、5.9.1“抗焊热性”、5.9.2“可燃性”及附录A中的引用标准IEC 60326-2《印制板 第2部分:试验方法》替换为IEC 61189-3《电工材料、印制板和其他互连结构及组装件的试验方法 第3部分:互连结构(印制板)的试验方法》,更新试验依据及方法;

——5.9.3“抗溶性”及附录A中,将抗溶性要求“按IEC 60326-2中8.5,使用二氯甲烷”改为“使用用户与供应商协商确定的有机溶剂”。

本部分使用翻译法等同采用IEC 60664-3:2010(第2.1版)《低压系统内设备的绝缘配合 第3部分:利用涂层、罐封和模压进行防污保护》。本部分应与GB/T 16935.1-2008《低压系统内设备的绝缘配合 第1部分:原理、要求和试验》(IEC 60664-1:2007,IDT)一起使用。

与本部分中规范性引用的国际文件有一致性对应关系的我国文件如下:

——GB/T 4677-2002 印制板测试方法(eqv IEC 60326-2:1990)。

本部分作了下列编辑性修改:

——5.7.4.1和5.8.1中的“93”疑有误,将其改为“93%±3%”。

本部分由中国电器工业协会提出。

本部分由全国低压设备绝缘配合标准化技术委员会(SAC/TC 417)归口。

本部分负责起草单位:上海电器科学研究院。

本部分参加起草单位:德力西电气有限公司、常熟开关制造有限公司(原常熟开关厂)。

本部分主要起草人:黄兢业、包革、吴庆云、张丽丽、林川、周建兴。

本部分所代替标准的历次版本发布情况为:

——GB/T 16935.3-2005。

引 言

GB/T 16935的本部分具体规定了适用于刚性组件(例如印制电路板和元件端子)的条件,在该条件下,组件的电气间隙和爬电距离可以减小。可以采用任何一种封装形式(例如涂层、罐封或模压)进行防污保护。该保护可以运用于组件的一侧或两侧。本部分规定了保护材料的绝缘特性。

在任何两个未被保护的导电部件之间,GB/T 16935.1-2008和GB/T 16935.5-2008中对电气间隙和爬电距离的要求适用。

本部分仅涉及永久性保护,不适用于经修复的组件。

各相关的产品标准需要考虑对过热导体和元件保护的影响,特别是在故障条件下,并且决定是否有必要补充附加的要求。

对于保护系统的应用,组件的安全性能取决于一个精确的和受控的制造过程。质量控制的要求,例如抽样试验,宜在各产品标准中考虑。

1 范围

GB/T 16935 的本部分适用于利用涂层、罐封和模压进行防污保护的组件,该类组件的电气间隙和爬电距离可以小于第1部分或第5部分中规定的电气间隙和爬电距离。

注1:第1部分指GB/T 16935.1-2008,第5部分指GB/T 16935.5-2008。

本部分规定了两种保护型式的要求和试验程序:

——用于改善被保护组件的微观环境的1型保护;

——类似于固体绝缘的2型保护。

本部分也适用于各种类型的被保护印制板,包括多层印制板的内层表面、基板和类似的被保护组件。对于多层印制板,通过一个内层的距离的相关要求包含在第1部分的固体绝缘要求中。

注2:例如基板可用混合集成电路和厚膜技术制成。

本部分仅涉及永久性保护,不适用于可进行机械调节和修理的组件。

本部分的原理适用于功能绝缘、基本绝缘、附加绝缘和加强绝缘。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2423.1-2008 电工电子产品环境试验 第2部分:试验方法 试验A:低温(IEC 60068-2-1:2007,IDT)

GB/T 2423.2-2008 电工电子产品环境试验 第2部分:试验方法 试验B:高温(IEC 60068-2-2:2007,IDT)

GB/T 2423.3-2006 电工电子产品坏境试验 第2部分:试验方法 试验Cab:恒定湿热试验(IEC 60068-2-78:2001,IDT)

GB/T 2423.22-2012 电工电子产品环境试验 第2部分:试验方法 试验N:温度变化(IEC 60068-2-14:2009,IDT)

GB/T 16935.1-2008 低压系统内设备的绝缘配合 第1部分:原理、要求和试验(IEC 60664-1:2007,IDT)

GB/T 16935.5-2008 低压系统内设备的绝缘配合 第5部分:不超过2mm的电气间隙和爬电距离的确定方法(IEC 60664-5:2007,IDT)

IEC 60326-2:1990 印制板 第2部分:测试方法(Printed boards-Part 2:Test methods)

IEC 60454-3-1:1998 电气用压敏黏带 第3部分:单项材料规范 第1篇:具有压敏黏合剂的聚氯乙烯(PVC)薄膜带(Pressure-sensitive adhesive tapes for electrical purposes-Part 3:Specifications for individual materials-Sheet 1:PVC film tapes with pressure-sensitive adhesive)

修改单 1(2001)

IEC 61189-2:2006 电工材料、印制板和其他互连结构及组件的试验方法 第2部分:互连结构用材料的试验方法(Test methods for electrical materials,printed boards and other interconnection structures and assemblies-Part 2:Test methods for materials for interconnection structures)

IEC 61189-3:2007 电工材料、印制板和其他互连结构及组装件的试验方法 第3部分:互连结构(印制板)的试验方法[Test methods for electrical materials, printed boards and other interconnection structures and assemblies-Part 3:Test methods for interconnection structures(printed boards)]

IEC 61249-2(所有部分) 印制板和其他互连结构用材料:包层和不包层加强基础材料(Materials for printed boards and other interconnecting structures-Reinforced base materials,clad and unclad)

IEC导则 104:2004 安全出版物的起草和基础安全出版物以及成套安全出版物的应用(The preparation of safety publications and the use of basic safety publications and group safety publications)

3 定义

除GB/T 16935.1-2008的定义外,补充以下定义。

3.1 基材 base material

一种绝缘材料,在这种材料上可以形成导电图形。

注:基材可以是刚性或挠性的,或者刚挠混合的。它可以是非导电性介质或经绝缘处理的金属板。

[IEC 60194:2006,定义40.1334]

3.2 印制板 printed board

对完全加工过的印制电路和印制线路结构的通称。

注:印制板包括具有刚性、挠性以及刚挠性混合基材的单面、双面和多层板。

[IEC 60194:2006,定义60.1485]

3.3 导体 conductor

导电图形中的单条导电通路。

[IEC 60194:2006,定义22.0251]

3.4 保护 protection

可以减小环境影响的任何方式。

3.5 涂层 coating

组件表面的例如清漆或干膜绝缘材料。

注:涂层和印制板的基材构成了具有类似固体绝缘特性的绝缘系统。

3.6 固体绝缘 solid insulation

插在两个导电部件之间的固体绝缘材料。

注:当印制板带有涂层时,固体绝缘包含印制板本身和涂层。其他情况下,固体绝缘则指密封材料。

3.7 间距 spacing

电气间隙、爬电距离和通过绝缘的绝缘距离的任意组合。

4 设计要求

4.1 原理

导体间间距的大小取决于保护的型式。

保护型式为1型时,电气间隙和爬电距离的大小应符合第1部分或第5部分的要求。如果满足本部分的要求,在该类保护型式下,污染等级为1级。

保护型式为2型时,导电部分的间距应满足第1部分中固体绝缘的相关要求和试验,并且间距的大小不应小于第1部分或第5部分中规定的均匀电场中的最小电气间隙。

4.2 有关环境的适用范围

设计要求适用于所有微观环境。

选择保护材料时,应考虑例如温度应力、化学应力、机械应力或第1部分中5.3.2.4列出的应力。

保护材料对湿度的吸收不应破坏被保护部分的绝缘特性。

注:湿度的吸收可以通过在潮湿环境下,测量绝缘电阻进行检查。

4.3 保护型式的要求

通过以下方式达到保护的目的:

——1型保护改善了被保护部分的微观环境。在该类型式保护下,第1部分或第5部分中对1级污染等级的电气间隙和爬电距离的要求适用。在两个导电部件之间,要求一个或两个导电部件,包括它们之间的全部间距都在这类型式保护之下。

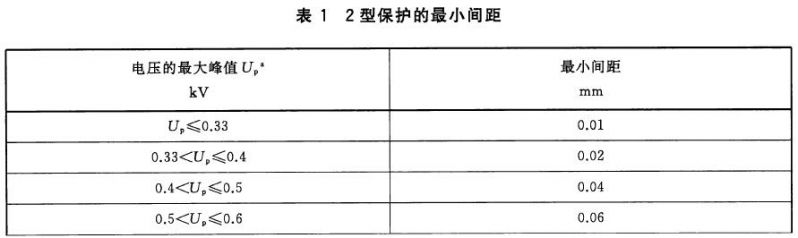

——2型保护类似于固体绝缘。在该类型式保护下,第1部分中对固体绝缘的要求适用,并且间距不应小于表1中的规定值。第1部分或第5部分中对电气间隙和爬电距离的要求不适用。在两个导电部件之间,要求一个或两个导电部件,包括它们之间的全部间距都在这类型式保护之下,这样在导电部件、保护材料和印制板之间不应存在气隙。

第1部分或第5部分中电气间隙和爬电距离的要求适用于组件的其他未做保护的部分。

4.4 尺寸确定程序

对于1型保护,第1部分中5.1和5.2或第5部分中确定尺寸的要求适用。

对于2型保护,被保护前导体间的间距不应小于表1中规定的值。这些值适用于基本绝缘、附加绝缘和加强绝缘。这些值也可应用到功能绝缘中。

注:对于多层板,内层表面的导体间间距的尺寸确定是按1型保护还是按照2型保护的要求,取决于保护试验的结果。

组件保护前应对间距进行测量。

5 试验

5.1 一般要求

保护是否合理,通过5.7预处理后,用5.8试验进行验证。

注:在进行了5.5中的刮擦耐受试验、5.6中的外观检查及5.7中的样品预处理后对保护的适用性进行评估。

除非另有规定,试验应用6个样品。此外,各相关产品标准可以规定5.9附加试验,其中每个试验都要在单独的新样品上进行。

这些试验用于型式试验。各相关产品标准可以考虑规定用于常规试验或抽样试验的其他试验要求。

试验程序见附录A。

试验过程中不允许任何样品出现故障。

附录B列出了其他相关产品标准参考本部分时应确定的参数。

5.2 涂层试验的样品

试验样品可以是:

——按附录C规定,适合于印制线路板的标准试验样品;用于试验的样品应和产品具有相同的最小间距;

——产品;

——任一印制板,只要试验样品是产品中具有代表性的。

5.3 模压和罐封试验的样品

应使用产品或产品中具有代表性的试验样品。

5.4 试验样品的准备

印制板应按制造厂的正常程序进行清洁和涂层。在无元件的情况下执行焊接程序。模压和罐封的样品的试验无需进行更多的准备。

5.5 刮擦耐受试验

注:在某些情况下,无法对运用灌封或模压进行了防污保护的组件进行刮擦耐受试验,在此情况下应考虑必要的替代试验或附加试验。

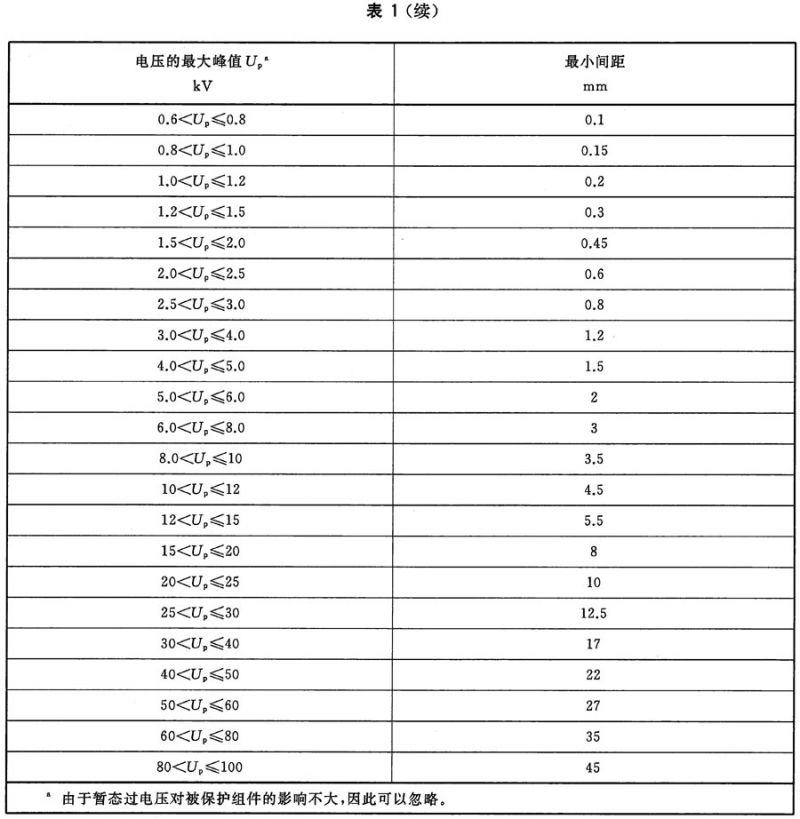

应在五对导电部件及导电部件之间的间隙进行刮擦试验,试验部位应在绝缘将承受导体间最大电场强度之处进行。

应用硬性钢制探针对保护层进行刮擦。探针的端部应为具有40°角的圆锥形,针尖为圆形,应磨光,半径为0.25mm±0.02mm。探针的放置应使得沿探针轴向的施力为10N±0.5N。探针沿着垂直于保护层导体边缘的平板表面方向,以大约20mm/s的速度对样品进行刮擦,如图1所示。样品上至少相隔5mm以及离边缘至少5mm进行5次刮擦。

5.6 外观检查

应按IEC 61189-3:2007中6.2的试验3V02对样品进行外观检査。

样品不应出现:

——砂眼;

——膨胀;

——从基材上脱落;

——裂缝;

——孔隙;

——邻近未被涂层覆盖的导电部分的区域,除连接盘以外;

——电迁移。

5.7 试验样品的预处理

预处理适用于绝大多数使用场合。对于特殊的使用场合,可以考虑修改预处理的参数,具体的修改由各相关产品标准规定。

注:5.7.1~5.7.4的气候条件用于模拟老化。

5.7.1 低温

低温预处理(模拟储藏和运输条件)根据GB/T 2423.1-2008的试验Ab进行。严酷程度由各相关产品标准规定,并从以下条件中选取:

-10℃;

-25℃;

-40℃;

-65℃。

试验周期为96h。

5.7.2 干热

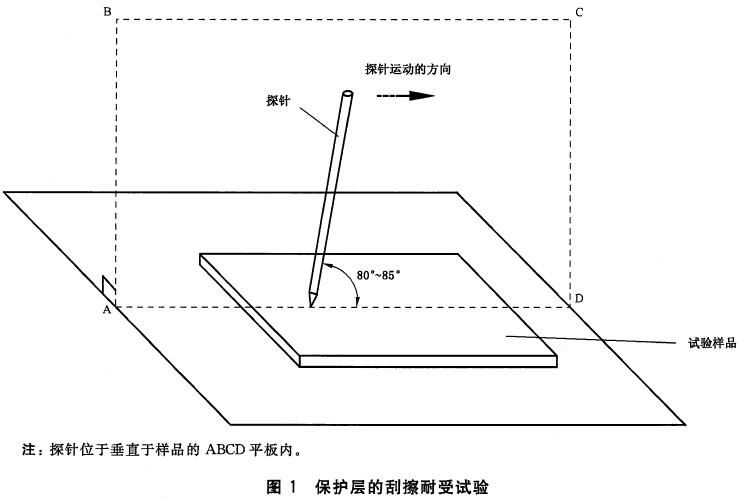

干热预处理根据GB/T 2423.2-2008的试验Bb进行。但与印制板材料和工作表面温度相应的预处理时间和预处理温度见表2。

5.7.3 温度快速变化

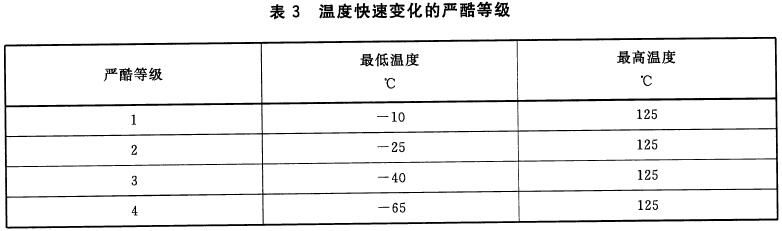

温度快速变化预处理按照GB/T 2423.22-2012中的试验Na进行。温度根据表3确定,严酷等级由各相关产品标准规定。

温度快速变化预处理按以下程序进行:

——一个循环周期的时间:1h(每个温度为30min±2min);

——温度变化的速率:30s内;

——循环的次数:5次。

当被保护组件在其使用过程中,遭受频繁温度变化,各相关产品标准可以考虑增加循环的次数。

5.7.4 极化电压下的湿热稳定处理

5.7.4.1 一般预处理

试验样品应按照GB/T 2423.3-2006的Cab试验条件(如下)置于湿度箱内96h:

——温度:40℃±2℃;

——相对湿度:93%±3%。

在导体和相邻连接盘之间施加100V直流电压。当使用附录C规定的样品时,电压的正极应连接至“公共极”。

试验结果按5.6、5.8.3、5.8.4和5.8.5进行判定。

5.7.4.2 与电迁移相关的附加预处理

当组件在其使用过程中,可能会较长时间的遭受非正常严酷条件的污染或湿度,各相关产品标准可考虑在湿热条件下规定较长时间的直流电压试验。

为使整个试验时间最短,该试验可以在6个仅经受焊接(见5.4)、刮擦耐受试验(见5.5)和外观检查(见5.6)的新样品上进行。试验按照5.7.4.1进行。首选的试验时间为10d、21d或56d。

5.8 预处理和电迁移后的机械和电气试验

5.8.1 一般试验条件

试验在温度为15℃~35℃、相对湿度为45%~75%的室内进行。

对于5.8.3、5.8.4和5.8.5试验,样品按照GB/T 2423.3-2006的要求,放在温度为40℃±2℃、相对湿度为93%±3%的箱内、持续时间2d。

5.8.2 涂层黏合性

试验区域包含金属部分和基材。

样品应用合适的有机溶剂进行清洁,并可以晾干。

应使用符合IEC 60454-3-1:1998要求的非转移的透明压敏带。压敏带的最小宽度应为13mm。IEC 60454-3-1-5/F-PVCP/90x压敏带适用。每次试验应使用一个新的压敏带。

试验样品应使用长50mm的压敏带。可用指压、手滚筒或橡皮清除气泡。

在10s内,以大约垂直于试验样品表面的方向迅速拉开压敏带。

注:各相关产品标准可以规定拉力的最小值。

试验后,涂层不应松动,压敏带上不应有可视的涂层材料。为确定压敏带上是否有涂层材料,可将压敏带放在白色的纸或卡上进行观察。如果样品的涂层材料是白色或浅色的,可用具有对比色的纸或卡来代替。

5.8.3 导体间的绝缘电阻

试验应按照IEC 61189-3:2007中的10.3的要求进行,试验方法3E03中用到的电压应尽可能接近工作电压。

除非各相关产品标准另有规定,导体间绝缘电阻的最小值应为100MΩ。

5.8.4 交流耐受电压试验

被保护样品的电气试验应根据第1部分的6.1.3.4进行,但试验电压为第1部分5.3.3.2.3规定的值或者为第1部分表F.1中规定的相关额定冲击电压的0.707倍,两者取较高值。如果组件使用在3级或4级污染等级下,耐受电压试验应以将导电层放置在保护层的表面的方式进行。

注:导电层不应与试验发生器或任一连接盘相连。

加强绝缘的试验电压应为基本绝缘试验电压的2倍。

5.8.5 局部放电熄灭电压

局部放电试验仅适用于2型保护。局部放电熄灭电压和试验方法在第1部分中的6.1.3.5中规定。局部放电试验电压为700V峰值或工作电压的峰值乘以第1部分6.1.3.5中的相关因数,两者取较高值。如果组件使用在3级或4级污染等级下,局部放电熄灭电压的测量应以将导电层放置在保护层的表面的方式进行。

当放电量不超过5pC,可以认为已经达到局部放电熄灭电压。

5.9 附加试验

各相关技术委员会可规定一个或多个附加试验。

5.9.1 抗焊热性

应按IEC 61189-3:2007中11.2中的试验3N02的要求进行试验。

焊接时间应为20s。试验后,试验样品应根据5.6进行验证。

5.9.2 可燃性

试验应按IEC 61189-3:2007中8.2试验3C02要求进行。

试验分别在被保护组件和未被保护的组件上进行。试验结果不应受到保护层的不利影响。

5.9.3 抗溶性

试验应按照IEC 60326-2:1990的8.5中试验17a进行。

试验中应使用用户及供应商商定并适合于应用的有机溶剂。

注:在对有机溶剂进行处理的过程中,宜选用适当的人身防护装置。

试验后,将溶剂清除,试验样品应根据5.6进行验证。

附录A

(规范性附录)

试验程序

以下的流程表列出了第5章中试验的顺序。试验中的任何样品不应出现故障。

附录B

(规范性附录)

各相关产品标准确定的内容

当参考本部分时,要求各相关产品标准确定适用于试验的严酷水平,同时可以改变一些试验条件。

B.1 应由相关技术委员会确定的内容

各相关产品标准应规定以下严酷水平:

5.7.1 低温 温度严酷水平

5.7.3 温度快速变化 严酷等级

5.9.2 可燃性 试验温度(如果试验要求)

B.2 可选试验条件

以下试验条件可以有以下变化:

5 试验 样品的数量

规定常规试验

5.7 试验样品的预处理 参数的修改

5.7.3 温度快速变化 循坏周期的次数

5.7.4.2 与电迁移有关的附加预处理 湿热试验的持续时间

5.8.2 涂层的黏合性 规定拉力

5.8.3 导体间的绝缘电阻 绝缘电阻的最小值

5.9 附加试验 规定必需的附加试验

5.9.3 抗溶性 规定溶剂

附录C

(规范性附录)

用于涂层试验的印制线路板

本附录中的印制线路板适用于按照本部分进行试验的涂层验证。

C.1 印制线路板的规定

为将最不利的情况考虑在内,应考虑以下指标,从而可以提供一个标准的试验样品:

——基材;

——涂层材料;

——导体材料;

——材料的互相黏合;

——涂层材料的厚度;

——导体的厚度、宽度和形状;

——与导电图形(例如:连接盘)相关的涂层形式(如余隙孔的尺寸和形状);

——电场结构。

标准试验样品应与实际生产中的电路板具有相同的材料和相同的处理程序。例如:标准试验样品应承受与用于特殊用途的印制板相同的所有处理程序(如清洁和焊接)。

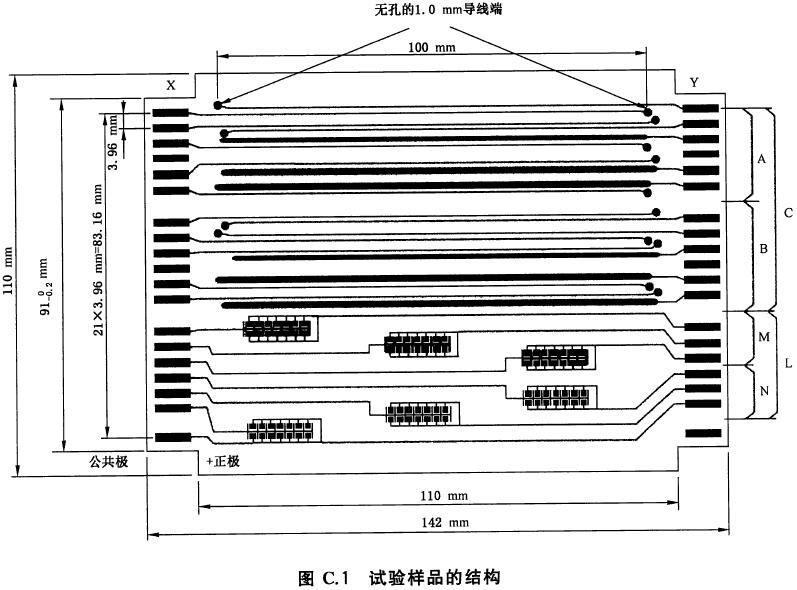

图C.1所示的标准试验样品尺寸允许导体间的间距不超过0.5mm,导体宽度不超过2mm。对于较大的导体间距和导体宽度,可以使用大于图C.1所示的印制板。

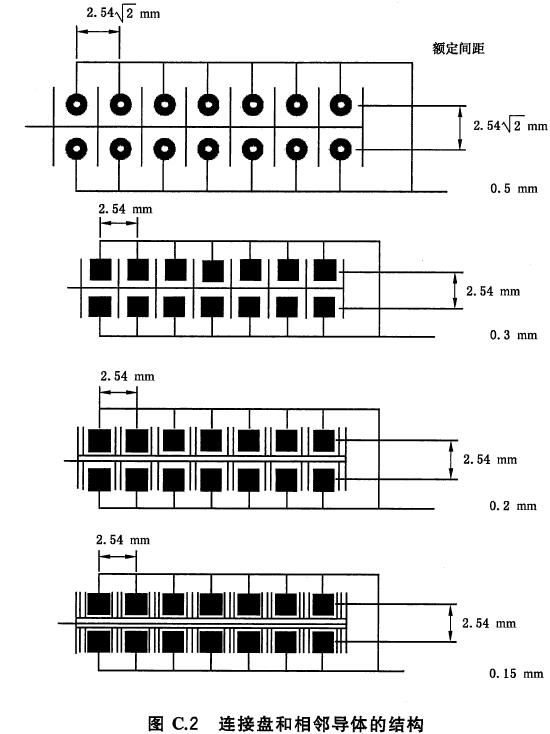

标准试验样品应具有如图C.1和图C.2所示的结构。

C.2 导体的布置

10对平行导体,每根导体长为100mm,分别接在印制板两侧的印制插头上,如图C.1的C部分所示:

——前5对导体的间距等于实际产品中的最小间距。这些导体如图C.1的A部分所示;

——其他5对导体的间距等于实际产品中最大电应力发生处的间距。这些导体如图C.1的B部分所示。

连接在印制板左侧(X侧)导体具有相同的宽度。该宽度等于实际产品中所用的最小宽度。

连接在印制板右侧(Y侧)、位于A部分导体的宽度分5步从最小逐渐增至最大。B部分重复该结构。

对于涂层的黏合性,导体宽度是一个很重要的参数。因此,中间的宽度应尽可能地代表实际产品的宽度。

对应于印制插头的导体端应做以下处理:

——对于宽度小于1mm的导体,扩大为直径为1mm的端子;

——对于宽度等于或大于1mm的导体,端子制成为半圆形。

相邻导体对间的间距至少为一对导体间距的5倍。

印制板对应于图C.1中C部分被涂层覆盖,印制插头除外。

C.3 连接盘的布置

84个连接盘分为6组,每组包含2行连接盘,每行7个,如图C.1中的L部分所示。连接盘的三边被导体包围,如图C.2所示。

三组连接盘和导体间的间距等于实际产品的最小间距,如图C.1中的M部分所示。

其他三组连接盘和导体间的间距等于实际产品中最大电应力发生处的间距,如图C.1中的N部分所示。

连接盘的尺寸以及导体的尺寸和布置应与实际产品相符。不同连接盘和导体的布置见图C.2。

每组连接盘应连接在一起,并连接至印制板右侧的印制插头(Y侧)。每组导体应连接在一起,并连接至印制板左侧的印制插头(X侧)。

印制板对应于图C.1中L部分被涂层覆盖,印制插头除外。此外,如果实际产品中连接盘没有被涂层覆盖,则样品也无需被覆盖。

C.4 试验的连接

5.8.3、5.8.4和5.8.5规定的测量在印制插头X和相应的印制插头Y间进行。

对于5.7.4.1和5.7.4.2,Y侧的印制插头通过短路连接器连接在一起。试验电压加在X侧的公共极印制插头和另一侧连接在一起的印制插头之间。

参考文献

[1]IEC 60194:2006 印制板设计、制造和组装 术语和定义