标准规范下载简介和预览

在线阅读

中华人民共和国国家标准

工业设备及管道绝热工程设计规范

Code for design of industrial equipment and pipeline insulation engineering

GB 50264-2013

主编部门:中国工程建设标准化协会化工分会

批准部门:中华人民共和国住房和城乡建设部

施行日期:2013年10月1日

中华人民共和国住房和城乡建设部公告

第4号

住房城乡建设部关于发布国家标准《工业设备及管道绝热工程设计规范》的公告

现批准《工业设备及管道绝热工程设计规范》为国家标准,编号为GB 50264-2013,自2013年10月1日起实施。其中,第3.0.1(3)、4.1.6、4.2.2、4.3.3、4.3.4条(款)为强制性条文,必须严格执行。原国家标准《工业设备及管道绝热工程设计规范》GB 50264-97同时废止。

本规范由我部标准定额研究所组织中国计划出版社出版发行。

中华人民共和国住房和城乡建设部

2013年3月14日

前言

本规范是根据住房和城乡建设部《关于印发<2009年工程建设标准规范制订、修订计划>的通知》(建标[2009]88号)的要求,由中国石油和化工勘察设计协会和中国成达工程有限公司会同有关单位共同对原国家标准《工业设备及管道绝热工程设计规范》GB 50264-97进行修订而成。

本规范在修订过程中,修编组经广泛调查研究,认真总结近年来我国工业设备及管道绝热工程设计的实践经验,收集了新型绝热材料资料,并与国内和国际相关标准进行了协调、比较和借鉴,在此基础上以多种方式广泛征求了全国有关单位的意见,经反复讨论、修改,最后经审查定稿。

本规范共分6章5个附录,主要内容包括:总则,术语和符号,基本规定,绝热材料的选择,绝热计算,绝热结构设计等。

本次修订的主要内容如下:

1.增加了基本规定一章;

2.修改了绝热材料导热系数、密度和抗压强度等技术参数值的要求;

3.修改了绝热计算的部分公式和参数;

4.增加了球罐的保冷计算及保冷结构;

5.修改了绝热结构单位造价参数;

6.修改了最大允许热损失量;

7.附录A常用绝热材料作了部分修改和增减;

8.增加了附录E保冷用粘结剂、密封胶、耐磨剂、玛酯和聚氨酯防水卷材性能。

本规范中以黑体字标志的条文为强制性条文,必须严格执行。

本规范由住房和城乡建设部负责管理和对强制性条文的解释,由中国工程建设标准化协会化工分会负责日常管理,由中国成达工程有限公司负责具体技术内容的解释。本规范在执行过程中,请各单位结合工程实践,认真总结经验,注意积累资料,如发现本规范有需要修改和补充、建议之处,请将意见和建议寄至中国成达工程有限公司安全技术质量管理部国家标准《工业设备及管道绝热工程设计规范》管理组(地址:四川省成都市天府大道中段279号,邮政编码:610041,E-mail:cdjsb@chengda.com),以供以后修订时参考。

本规范主编单位、参编单位、参加单位、主要起草人和主要审查人:

主编单位:中国石油和化工勘察设计协会

中国成达工程有限公司

参编单位:中国石化工程建设公司

中国石化集团上海工程有限公司

中国五环工程有限公司

中国化学工程第七建设有限公司

中国电力工程顾问集团西南电力设计院

南京玻璃纤维研究设计院

欧文斯科宁(中国)投资有限公司

山东鲁阳股份有限公司

浙江振申绝热科技有限公司

参加单位:洛科威防火保温材料(广州)有限公司

无锡市明江保温材料有限公司

上海汇达硅酸钙材料有限公司

主要起草人:胡先林 吴寿勇 范勇刚 张剑红 余月英 张宝江 宋明昭 陈兴安 蔡晓峰 王聪慧 鹿自忠 张春华

主要审查人:单永江 胡小媛 赵远洋 何振声 崔之开 郭卫疆 金福锦 宦旻 李相仁 郭晓明 赵成刚

1 总则

1.0.1 为了满足生产工艺及节能减排的要求,改善劳动条件,提高经济效益,保证绝热工程设计质量,制定本规范。

1.0.2 本规范适用于工业设备及管道外表面温度为-196℃~850℃的绝热工程的设计。

本规范不适用于核能、航空、航天系统有特殊要求的设备及管道,以及建筑、冷库和埋地管道的绝热工程的设计。

1.0.3 绝热设计应符合下列要求:

1 绝热工程设计应按使用环境、被绝热设备及管道的材质和表面温度正确选择符合国家现行有关标准的材料;对于新材料,应通过国家法定的检测部门检测合格后再选用。

2 绝热设计应根据工艺、节能、防结露和经济性等要求进行绝热计算,并应确定绝热结构。

1.0.4 工业设备及管道绝热工程的设计,除应符合本规范外,尚应符合国家现行有关标准的规定。

.

2 术语和符号

2.1 术语

2.1.1 绝热 thermal insulation

保温与保冷的统称。

2.1.2 保温 heat insulation

为减少设备、管道及其附件向周围环境散热或降低表面温度,在其外表面采取的包覆措施。

2.1.3 保冷 cold insulation

为减少周围环境中的热量传入低温设备及管道内部,防止低温设备及管道外壁表面凝露,在其外表面采取的包覆措施。

2.1.4 绝热层 thermal insulation layer

对维护介质温度稳定起主要作用的绝热材料及其制品。

2.1.5 硬质绝热制品 rigid insulation

制品使用时能基本保持其原状,在2×10-3MPa荷重下,其可压缩性小于6%,制品不能弯曲。

2.1.6 半硬质绝热制品 semi-rigid insulation

制品在2×10-3MPa荷重下,可压缩性为6%~30%,弯曲90°以下尚能恢复其形状。

2.1.7 软质绝热制品 soft insulation

制品在2×10-3MPa荷重下,可压缩性为30%以上,可弯曲至90°以上而不损坏。

2.1.8 绝热结构 thermal insulation construction

由绝热层、防潮层、保护层等组成的结构综合体。

2.1.9 经济厚度 economic thickness

绝热后年散热损失所花费的费用和绝热工程投资的年摊销费用之和为最小值时的计算厚度。

2.1.10 设计使用年限 design service life

在计算经济厚度时所选取的计算年数或绝热工程正常使用年数。

2.1.11 最高使用温度 maximum service temperature

在保证正常使用的条件下,绝热制品所能承受的最高温度。

2.1.12 冷桥 cold bridge

埋在保冷层中,热流密度很大,以致引起冷量大量流失的部件。

2.2 符号

C——介质热容;

Cp——管壁热容;

D——管道内径;

D0——管道或设备外径;

D1——内层绝热层外径;

D2——外层绝热层外径;

Fi——绝热层材料损耗及税费系数;

i ——年(复)利率;

K——保冷厚度修正系数;

Kr——管道通过吊架处的热损失附加系数;

n——计息年数或折旧年限;

PE——能量价格,热价与冷价的统称;

PH——热价;

Pc——冷价;

Pc1——(Ta~-39℃)时的冷价;

Pc2——(-40℃~-196℃)时的冷价;

Pi——绝热层材料到厂单价;

P9——保护层材料单价;

PT——绝热结构单位造价;

q——以每米管道长度表示的热损失量;

[q]——以每米管道长度为单位的最大允许热损失量;

Q——以每平方米绝热层外表面积表示的热损失量;

[Q]——以每平方米绝热层外表面积为单位的最大允许热、冷散热损失量;

Q1——球型容器保冷层外表面冷量总损失量;

S——绝热工程投资年摊销率;

T0——管道或设备的外表面温度;

T1——内层绝热层外表面温度;

T2——外层绝热层外表面温度;

[T2]——外层绝热材料的推荐使用温度;

Ta——环境温度;

Td——露点温度;

Tm——平均温度(绝热材料内外表面温度的算术平均值);

Ts——绝热层外表面温度;

t ——年运行时间;

tfr——介质在管道内不出现冻结停留时间;

V——介质单位长度体积;

Vp——管壁单位长度体积;

αc——对流换热系数;

αr——辐射换热系数;

αs——绝热层外表面与周围空气的换热系数;

αL0——线胀系数;

δ——绝热层厚度(双层时为总厚);

δ1——内层绝热层厚度;

δ2——外层绝热层厚度;

λ ——绝热材料在平均温度下的导热系数;

λ0 ——常用导热系数;

λ1——内层绝热材料导热系数;

λ2 ——外层绝热材料导热系数;

ρ ——介质密度;

ρp ——管壁密度;

ψ ——相对湿度;

β ——冷冻系数;

ε ——黑度。

3 基本规定

3.0.1 具有下列情况之一的设备、管道及其附件,应进行保温:

1 外表面温度高于50℃(环境温度为25℃时)且工艺需要减少散热损失者。

2 外表面温度低于或等于50℃且工艺需要减少介质的温度降低或延迟介质凝结者。

3 工艺不要求保温的设备及管道,当其表面温度超过60℃,对需要操作维护,又无法采取其他措施防止人身烫伤的部位,在距地面或工作台面2.1m高度以下及工作台面边缘与热表面间的距离小于0.75m的范围内,必须设置防烫伤保温设施。

3.0.2 具有下列情况之一的设备、管道及其附件,应进行保冷:

1 外表面温度低于环境温度且需减少冷介质在生产和输送过程中冷损失量者。

2 需减少冷介质在生产和输送过程中温度升高或气化者。

3 为防止常温以下、0℃以上设备及管道外壁表面凝露者。

4 与保冷设备或管道相连的仪表及其附件。

3.0.3 除人身防护要求绝热的部位外,具有下列情况之一的设备、管道及其附件不应绝热:

1 工艺上无特殊要求的放空和排气管道。

2 要求及时发现泄漏的设备和管道的法兰连接处。

3 工艺过程要求裸露的设备及管道。

4 要求经常监测,防止发生损坏的部位。

.

4 绝热材料的选择

4.1 绝热层材料性能要求

4.1.1 绝热层材料应选择能提供具有随温度变化的导热系数方程式或图表的产品。对于软质绝热材料,应选择能提供在使用密度下的导热系数方程式或图表的产品。绝热设计计算时可采用本规范附录A中的数据。

4.1.2 绝热材料及其制品的主要物理性能和化学性能应符合国家现行有关产品标准的规定,常用绝热材料的主要性能应符合本规范附录A的规定。绝热材料及其制品的导热系数应符合下列要求:

1 保温材料在平均温度为70℃时,其导热系数不得大于0.080W/(m·K)。

2 用于保冷的泡沫塑料及其制品在平均温度为25℃时的导热系数不应大于0.044W/(m·K)。

3 泡沫橡塑制品在平均温度为0℃时的导热系数不应大于0.036W/(m·K)。

4 Ⅰ类泡沫玻璃制品在平均温度为25℃时的导热系数不应大于0.045W/(m·K),Ⅱ类泡沫玻璃制品在平均温度为25℃时的导热系数不应大于0/.064W/(m·K)。

4.1.3 硬质保温制品的密度不应大于220kg/m³,半硬质保温制品的密度不应大于200kg/m³,软质保温制品的密度不应大于150kg/m³。用于保冷的泡沫塑料制品的密度不应大于60kg/m³,泡沫橡塑制品的密度不应大于95kg/m³,泡沫玻璃制品的密度不应大于180kg/m³。

4.1.4 常用绝热材料及其制品的主要物理性能和化学性能,应符合下列要求:

1 岩棉制品的纤维平均直径不得大于5.5μm,粒径大于0.25mm的渣球含量不得大于6.0%,有机物含量不得大于4.0%,管壳有机物含量不得大于5.0%,宜采用憎水型制品。当有防水要求时,其制品质量吸湿率不应大于1.0%,憎水率不应小于98%。岩棉制品的酸度系数不应低于1.6。

2 矿渣棉制品的纤维平均直径不得大于6.5μm,粒径大于0.25mm的渣球含量不得大于8.0%,有机物含量不得大于4.0%,管壳有机物含量不得大于5.0%,宜采用憎水型制品。当有防水要求时,其制品质量吸湿率不应大于4.0%,憎水率不应小于98%。

3 玻璃棉制品纤维平均直径不得大于7.0μm,粒径大于0.25mm的渣球含量不得大于0.2%,有机物含量不得大于4.0%,管壳有机物含量不得大于5.0%。当有防水要求时,其制品的质量吸湿率不应大于3.0%,憎水率不应小于98%。

4 硅酸铝棉制品中,粒径大于0.21mm的渣球含量不得大于18%。当选用含粘结剂的硅酸铝棉制品时,宜采用憎水型制品,其抗拉强度应大于0.05MPa。当有防水要求时,其制品质量吸湿率不应大于4.0%,憎水率不应小于98%,硅酸铝针刺毯的抗拉强度应大于0.035MPa。

5 硅酸镁纤维毯中,粒径大于0.21mm的渣球含量不得大于16%,抗拉强度应大于0.04MPa。

6 硅酸钙制品应采用无石棉含耐高温纤维的制品,质量含湿率不得大于7.5%,抗压强度不得小于0.6MPa,抗折强度不得小于0.3MPa,线收缩率不得大于2.0%。

7 复合硅酸盐制品宜采用憎水型,质量含湿率不应大于2.0%,憎水率不应小于98%,毡的压缩回弹率不得小于70%。

8 泡沫玻璃制品的抗压强度不得小于0.8MPa,抗折强度不得小于0.4MPa,体积吸水率不得大于0.5%,水蒸气透湿系数不得大于5×10-11g/(Pa·m·s)。

9 聚异氰脲酸酯(PIR)泡沫制品的抗压强度不得小于0.22MPa,闭孔率不得小于90%,体积吸水率不得大于4.0%。水蒸气透湿系数不得大于5.8×10-9g/(Pa·m·s)。

10 聚氨酯(PUR)泡沫制品的抗压强度不得小于0.2MPa,闭孔率不得小于90%,体积吸水率不得大于5.0%。水蒸气透湿系数不得大于6.5×10-9g/(Pa·m·s)。

11 柔性泡沫橡塑制品的体积吸水率不得大于0.2%,水蒸气透湿系数不得大于1.3×10-10g/(Pa·m·s),轴向弯曲应无裂缝。

4.1.5 高密度聚异氰脲酸酯(HDPIR)硬质保冷垫块材料的闭孔率不得小于90%,体积吸水率不得大于4.0%,水蒸气透湿系数不得大于5.8×10-9g/(Pa·m·s)。不同品种高密度聚异氰脲酸酯垫块的主要性能要求应符合本规范附录A的规定。

4.1.6 绝热材料及制品的燃烧性能等级应符合下列要求:

1 被绝热设备或管道表面温度大于100℃时,应选择不低于国家标准《建筑材料及制品燃烧性能分级》GB 8624中规定的A2级材料。

2 被绝热设备或管道表面温度小于或等于100℃时,应选择不低于国家标准《建筑材料及制品燃烧性能分级》GB 8624中规定的C级材料,当选择国家标准《建筑材料及制品燃烧性能分级》GB 8624中规定的B级和C级材料时,氧指数不应小于30%。

4.1.7 用于与奥氏体不锈钢表面接触的绝热材料,其氯化物、氟化物、硅酸根、钠离子的含量,应符合现行国家标准《覆盖奥氏体不锈钢用绝热材料规范》GB/T 17393的有关规定,其浸出液的pH值在25℃应为7.0~11.0。

4.1.8 用于覆盖铝、铜、钢材的矿物纤维类绝热材料,应按国家标准《绝热用岩棉、矿渣棉及其制品》GB/T 11835的有关规定试验并判定,对照样的秩和不应小于21。

4.1.9 岩棉、矿渣棉、玻璃棉和含粘结剂的硅酸铝棉制品应提供高于工况使用温度至少100℃的最高使用温度评估报告,试验方法应按现行国家标准《绝热材料最高使用温度的评估方法》GB/T 17430的有关规定进行,判定依据应按现行国家标准《绝热用岩棉、矿渣棉及其制品》GB/T 11835和《绝热用玻璃棉及其制品》GB/T 13350的有关规定判定,不合格者不得使用。

4.1.10 绝热层材料应选择能提供具有最高或最低使用温度、燃烧性能、腐蚀性及耐蚀性、防潮性能、抗压强度、抗折强度、化学稳定性、热稳定性指标的产品。对硬质绝热材料尚应提供材料的线膨胀系数或线收缩率数据。

4.2 防潮层材料性能要求

4.2.1 防潮层材料应选择具有良好抗蒸气渗透性、防水性和防潮性,且其吸水率不大于1.0%的材料。

4.2.2 防潮层材料必须阻燃,其氧指数不应小于30%。

4.2.3 防潮层材料应选用化学性能稳定、无毒且耐腐蚀的材料,并不得对绝热层材料和保护层材料产生腐蚀或溶解作用。

4.2.4 防潮层材料应选择安全使用温度范围大,夏季不软化、不起泡和不流淌的材料,且在冬季用不脆化、不开裂和不脱落的材料。

4.2.5 涂抹型防潮层材料,20℃粘结强度不应小于0.15MPa,其软化温度不应低于65℃,挥发物不得大于30%。

4.2.6 包捆型防潮层材料的拉伸强度不应低于10.0MPa,断裂伸长率不应低于10%。

4.3 保护层材料性能要求

4.3.1 保护层材料应具有防水、防潮、抗大气腐蚀、化学稳定性好等性能,并不得对防潮层材料或绝热层材料产生腐蚀或溶解作用。

4.3.2 保护层应选择机械强度高,且在使用环境下不软化、不脆裂和抗老化的材料。

4.3.3 保护层材料应采用不低于国家标准《建筑材料及制品燃烧性能分级》GB 8624中规定的C级材料。

4.3.4 对贮存或输送易燃、易爆物料的设备及管道,以及与其邻近的管道,其保护层必须采用不低于国家标准《建筑材料及制品燃烧性能分级》GB 8624中规定的A2级材料。

4.4 粘结剂、密封胶和耐磨剂的性能要求

4.4.1 粘结剂应根据保冷材料的性能以及使用温度选择,保冷采用的粘结剂应在使用的低温范围内保持粘结性能,粘结强度在常温时应大于0.15MPa,软化温度应大于65℃。泡沫玻璃宜采用弹性粘结剂或密封胶,在-196℃时的粘结强度应大于0.05MPa。

4.4.2 采用的粘结剂、密封胶和耐磨剂不应对金属壁产生腐蚀及引起保冷材料溶解。在由于温度变化引起伸缩或振动情况下,耐磨剂应能防止泡沫玻璃因自身或与金属相互摩擦而受损。

4.4.3 粘结剂、密封胶应选择固化时间短、具有密封性能、在设计使用年限内不开裂的产品。

.

5 绝热计算

5.1 保温计算

5.1.1 保温计算应根据工艺要求和技术经济分析选择保温计算公式,并应按本规范第5.8节规定确定计算参数。当无特殊工艺要求时,保温的厚度应采用“经济厚度”法计算,经济厚度偏小以致散热损失量超过本规范附录B中最大允许热损失量时,应采用最大允许热损失量下的保温厚度,且保温结构外表面温度应符合下列要求:

1 环境温度低于或等于25℃时,设备及管道保温结构外表面温度不应超过50℃。

2 环境温度高于25℃时,设备及管道保温结构外表面温度不应高于环境温度25℃。

5.1.2 防止人身遭受烫伤的部位,其保温层厚度应按表面温度法计算,且保温层外表面的温度不得大于60℃。

5.1.3 当需要延迟冻结、凝固和结晶的时间及控制物料温降时,其保温厚度应按热平衡方法计算。

5.2 保冷计算

5.2.1 保冷计算应根据工艺要求确定保冷计算参数。当无特殊工艺要求时,保冷厚度应采用本规范公式(5.3.3-1)计算,双层时应采用本规范公式(5.3.4-1)计算,并应用经济厚度调整。

5.2.2 用经济厚度计算的保冷厚度应用防结露厚度校核。

5.3 绝热层厚度计算

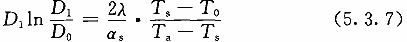

5.3.1 圆筒型绝热层厚度应按下列公式计算:

单层保温时厚度:

双层保温时总厚度:

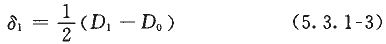

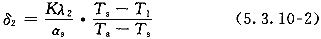

双层保温时内层厚度:

双层保温时外层厚度:

单层保冷时厚度:

双层保冷时总厚度:

双层保冷时内层厚度:

双层保冷时外层厚度:

式中:D0——管道或设备外径(m);

D1——内层绝热层外径(m),当为单层时,D1即绝热层外径;

D2——外层绝热层外径(m);

δ——绝热层厚度(m),当绝热层为两种不同绝热材料组合的双层绝热结构时,为双层总厚度;

δ1——内层绝热层厚度(m);

δ2——外层绝热层厚度(m);

K——保冷厚度修正系数,除经济厚度计算中K值为1以外,其他计算中,K应按本规范第5.9.8条规定取值。

5.3.2 绝热层的经济厚度应符合下列要求:

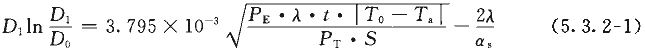

1 圆筒型绝热层经济厚度计算中,应使绝热层外径D1满足下式要求:

式中:PE——能量价格(元/GJ),PE的取值应符合本规范第5.7.1条和第5.7.2条的规定;

PT——绝热结构单位造价(元/m³),PT的取值应按实际价格或按本规范第5.7.3条的规定计算确定;

λ——绝热材料在平均温度下的导热系数[W/(m·K)],又的取值应符合本规范第5.8.5条的规定;

as——绝热层外表面与周围空气的换热系数[W/(㎡·K)],as的取值应符合本规范第5.8.4条及第5.9.4条的规定;

t ——年运行时间(h),t 的取值应符合本规范第5.8.8条及第5.9.7条的规定;

T0——管道或设备的外表面温度(℃),T0的取值应符合本规范第5.8.1条及第5.9.1条第1款的规定;

Ta——环境温度(℃),Ta的取值应符合本规范第5.8.2条及第5.9.1条第2款的规定;

|T0-Ta|——(T0-Ta)的绝对值;

S——绝热工程投资年摊销率(%),宜在设计使用年限内按复利率计算。

2 平面型绝热层经济厚度应按下式计算:

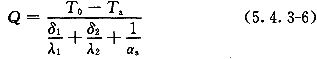

5.3.3 圆筒型单层最大允许热、冷损失下绝热层厚度,应符合下列要求:

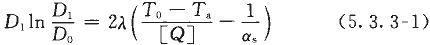

1 最大允许热损失量应按本规范附录B取值,最大允许冷损失量应按本规范第5.4.2条的规定取值,此时,绝热层厚度计算中,应使其外径D1满足下式要求:

式中:[Q]——以每平方米绝热层外表面积为单位的最大允许热、冷损失量(W/㎡)。保温时,[Q]应按附录B取值;保冷时,[Q]为负值,应按本规范公式(5.4.2-1)和公式(5.4.2-2)计算。

2 当工艺要求允许热、冷损失量以每米管道长度的热、冷损失量为准计算时,绝热层厚度计算中,应使其外径D1满足下式要求:

式中:[q]——以每米管道长度为单位的最大允许热损失量(W/m),其值以工艺计算为准。保温时,[q]为正值;保冷时,[q]为负值。

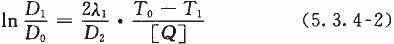

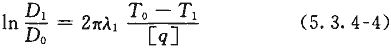

5.3.4 圆筒型不同材料双层热、冷损失下的绝热层厚度,应符合下列要求:

1 当最大允许热损失量按本规范附录B取值或最大允许冷损失量按本规范第5.4.2条规定取值时,应符合下列要求:

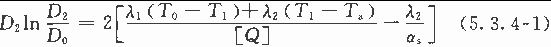

1) 不同材料双层绝热层总厚度 δ 计算中,应使外层绝热层外径D2满足下式的要求:

2) 内层厚度δ1计算中,应使内层绝热层外径D1满足下式的要求:

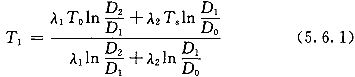

式中:T1——内层绝热层外表面温度(℃),式中T1的绝对值应小于以℃计的外层绝热材料的推荐使用温度[T2]的0.9倍;对保冷设计取保冷材料推荐使用温度[T2]下限值的0.9倍;

λ1——内层绝热材料导热系数[W/(m·K)];

λ2——外层绝热材料导热系数[W/(m·K)]。

3) 外层厚度δ2应按本规范公式(5.3.1-4)或公式(5.3.1-8)计算。

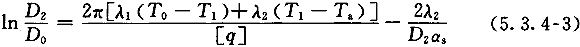

2 当工艺要求最大允许热、冷损失量按每米管道长度的热、冷损失量为基准计算时,应符合下列要求:

1) 不同材料双层总厚δ计算中,应使外层绝热层外径D2满足下式的要求:

式中:[q]——以每米管道长度为单位的最大允许热损失量(W/m),可按本规范第5.3.3条第2款的规定取值。

2) 内层厚度δ1计算中,应使内层绝热层的外径D1满足下式的要求:

3) 外层厚度δ2应按本规范公式(5.3.1-4)或公式(5.3.1-8)计算。

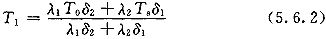

5.3.5 平面型单层最大允许热、冷损失下绝热层厚度应按下式计算:

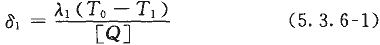

5.3.6 平面型不同材料双层最大允许热、冷损失下绝热层厚度应按下列公式计算:

1 内层厚度δ1应按下式计算:

2 外层厚度δ2应按下式计算:

5.3.7 圆筒型单层防止绝热层外表面结露的绝热层厚度计算中,应使绝热层外径D1满足下式的要求:

式中:Ts——保冷层外表面温度(℃),按本规范第5.9.1条第4款规定取值。

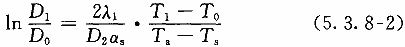

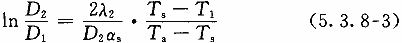

5.3.8 圆筒型不同材料双层防结露绝热层厚度计算中,应使绝热外径D2满足下列公式的要求:

1 不同材料双层绝热层总厚度 δ 的计算中,应使外层绝热层外径D2满足下式的要求:

2 内层厚度δ1的计算中,应使内层绝热层外径D1满足下式的要求:

3 外层厚度δ2的计算中,应使内层绝热层外径D1满足下式的要求:

5.3.9 平面型单层防结露保冷层厚度应按下式计算:

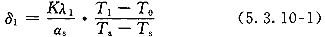

5.3.10 平面型不同材料双层防结露绝热层厚度应按下列公式计算:

1 内层厚度δ1应按下式计算:

2 外层厚度δ2应按下式计算:

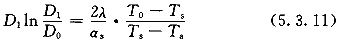

5.3.11 用表面温度方法计算的圆筒型绝热层厚度,其绝热层外径D1应满足下式要求:

式中:Ts——绝热层外表面温度(℃),对防烫伤保温,可取为60℃。

5.3.12 用表面温度方法计算的平面型绝热层厚度应按下式计算:

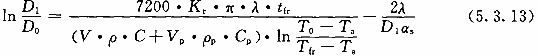

5.3.13 延迟管道内介质冻结、凝固、结晶的保温厚度计算,应使绝热层外径D1符合下式的要求:

式中:Kr——管道通过吊架处的热损失附加系数,Kr=1.1~1.2,大管取值应靠下限,小管取值应靠上限;

Tfr——介质凝固点(℃);

Ta——环境温度(℃),室外管道应取冬季极端平均最低温度,可向当地气象局索取或按本规范附录C规定取值;

tfr——介质在管道内不出现冻结的停留时间(h);

as——冬季最多风向平均风速下绝热层外表面与周围空气的换热系数,按本规范公式(5.8.4-1)计算;

V,Vp——分别为介质单位长度体积和管壁单位长度体积(m³/m);

ρ,ρp——分别为介质密度和管壁密度(kg/m³);

C,Cp——分别为介质热容和管壁热容[J/(kg·K)]。

5.3.14 给定液体管道允许温度降时保温厚度计算,应符合下列要求:

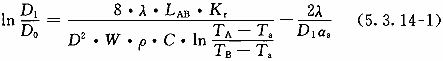

1 对于无分支(无结点)液体管道在给定允许温度降条件下的保温厚度计算中,应使绝热层外径D1满足下式的要求:

式中:D——管道内径(m);

W——介质流速(m/s);

TA——介质在(上游)A点处的温度(℃);

TB——介质在(下游)B点处的温度(℃);

LAB——A、B之间管道实际长度(m);

Ta、as、Kr——可按本规范第5.3.13条规定取值。

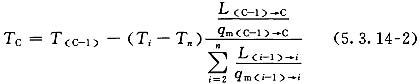

2 对于有分支(有结点)管道,在干管管径及干管首末绝热层厚度相等情况下,应先按下列公式计算出干管各结点处的介质温度,再将各结点处的介质温度作为各分支管道介质起点TA,并应按本规范公式(5.3.14-1)计算各支管保温层外径:

式中:TC,T(C-1)——分别为结点C与前一结点(C-1)处的温度(℃);

Ti——管道起点的温度(℃);

Tn——管道终点的温度(℃);

L(C-1)→C——结点C与前一结点(C-1)之间的管段长度(m);

L(i-1)→i——任意点i与前一结点(i-1)之间的管段长度(m);

qmi——任意点i处管内介质质量流量(kg/h),qmi按本规范公式(5.3.14-3)计算;

qm(C-1)→C——C与(C-1)两点之间管道介质质量流量(kg/h);

qm(i-1)→i——任意点i与前一结点(i-1)之间介质质量流量(kg/h);

Di——任意点i处的管道内径(m);

ωi——任意点i处的管内介质流速(m/s);

ρ——介质密度(kg/m³)。

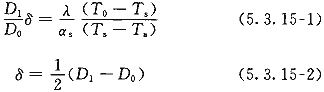

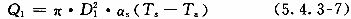

5.3.15 球形容器保冷层厚度应按下列公式计算:

式中:Ts——保冷层外表面温度(℃)。

5.4 热、冷损失量计算

5.4.1 最大允许热损失量应符合本规范附录B的规定。

5.4.2 最大允许冷损失量,应按下列公式进行计算:

当Ta-Td≤4.5时:

[Q]=-(Ta-Td)as (5.4.2-1)

当Ta—Td>4.5时:

[Q]=-4.5as (5.4.2-2)

式中:Td——当地气象条件下最热月的露点温度(℃)。Td的取值可按本规范附录C确定。

5.4.3 求取绝热层的热、冷损失量应按下列公式计算:

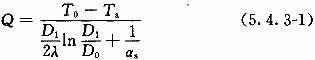

1 圆筒型单层绝热结构热、冷损失量应按下式计算:

2 两种不同热损失单位之间的数值转换,应采用下式计算:

q=πD1Q (5.4.3-2)

式中:Q——以每平方米绝热层外表面积表示的热损失量(W/㎡),Q为负值时,为冷损失量;

q——以每米管道长度表示的热损失量(W/m),q为负值时,为冷损失量。

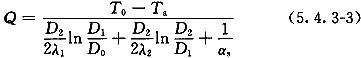

3 圆筒型不同材料双层绝热结构热、冷损失量应按下式计算:

4 两种不同热损失单位之间的数值转换,应采用下式计算:

q=πD2Q (5.4.3-4)

5 平面型单层绝热结构热、冷损失量应按下式计算:

6 平面型不同材料双层绝热结构热、冷损失量应按下式计算:

7 球形容器冷损失量应按下式计算:(单层保冷层)

式中:Q1——球形容器保冷层表面冷量总损失量(W)。

5.5 绝热层外表面温度计算

5.5.1 对 Q 以W/㎡计的圆筒、平面,其单、双层绝热结构的外表面温度应按下式计算:

5.5.2 对 q 以W/m计的圆筒,其单、双层绝热结构的外表面温度应按下式计算:

式中:D2——外层绝热层的外径(m)。对单层绝热,D2=D1。

5.5.3 对Q1以 W 计的球形容器,其单层保冷结构的外表面温度应按下式计算:

式中:Q1——球形容器保冷层表面冷量总损失量(W)。

5.6 双层绝热时内外层界面处温度计算

5.6.1 圆筒型不同材料双层绝热结构层间界面处温度T1应按下式计算:

5.6.2 平面型不同材料双层绝热结构层间界面处温度T1应按下式计算:

式中:Ts——可按本规范公式(5.5.1)或公式(5.5.2)求取。

5.6.3 对不同材料双层绝热结构内外层界面处的温度T1,应校核其外层绝热材料对温度的承受能力。当T1超出外层绝热材料的推荐使用温度[T2]的0.9倍或保冷设计取保冷材料推荐使用温度[T2]下限值的0.9倍时,应重新调整内外层厚度比。

5.7 能量价格、绝热结构单位造价计算

5.7.1 能量价格PE在保温计算中应取热价PH的值,在保冷计算中应取冷价Pc的值。热价的取值应符合下列规定:

1 热价PH应按实际购价或生产成本取值,也可按下式计算:

式中:PH——热价(元/GJ);

PF——燃料到厂价(元/t);

qF——燃料收到基低位发热量(kJ/kg);

ηB——锅炉热效率(ηB=0.76~0.02),对大容量、高参数锅炉ηB取值应靠上限,对小容量、低参数锅炉ηB取值应靠下限;

C1——工况系数,C1=1.2~1.4;

C2——值系数。

2 值系数C2应按表5.7.1取值:

表5.7.1 值系数C2

设备及管道种类 | 值系数 |

利用锅炉出口新蒸汽的设备及管道 | 1.00 |

抽气管道,辅助蒸汽管道 | 0.75 |

疏水管道,连续排污及扩容器 | 0.50 |

通大气的放空管道 | 0 |

5.7.2 冷价Pc应按实际购价或生产成本取值,当无数据时,可用下列公式计算:

1 Ta~-39℃时冷价Pc1应按下列公式计算:

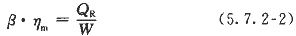

1) 冷冻系数 β 应按下式计算:

式中: β ——冷冻系数;

T0——介质温度(℃),0℃以下为负值;

Ta——环境温度(℃),0℃以下为负值。

2) 当制冷机选型已确定时,β·ηm乘积的值应直接从制冷机产品样本中查得制冷量QR及轴功率 W 后按下式计算:

式中:ηm——制冷机机械效率,Ta~-39℃时,ηm=0.23~0.5;-40℃~-196℃时,ηm=0.5~0.8;

QR——制冷机每小时制冷量(GJ/h)或(kW);

W——制冷机轴功率(GJ/h)或(kW);运算中W的单位应与 QR的单位对应一致。

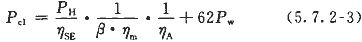

3) 普冷时冷价Pc1应按下式计算:

式中:Pc1——普冷、中冷冷价(元/GJ);

PH——热价(元/GJ);PH取值应符合本规范第5.7.1条规定;

ηSE——汽电转换效率,ηSE=0.39~0.47;

ηA——辅机综合效率,ηA=0.87~0.92;

Pw——冷却用水价(元/m³)。

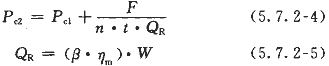

2 -40℃~-196℃时冷价Pc2应按下列公式计算:

式中:Pc2——-40℃~-196℃时冷价(元/GJ);

Pc1——Ta~-39℃时的冷价,可采用公式(5.7.2-3)计算;

F——制冷车间总投资(元);当全套流程为碳钢设备时,F可不计;

n——折旧年限(a);

t——年运行时间(h);

QR——制冷机每小时制冷量(GJ/h)。当制造厂提不出此数据时,按公式(5.7.2-5)近似计算;

W——制冷机轴功率(GJ/h);

β——冷冻系数,应采用公式(5.7.2-1)计算;

ηm——制冷机机械效率,ηm=0.8。

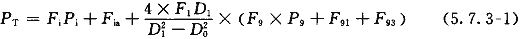

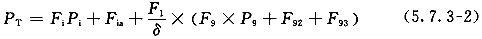

5.7.3 绝热结构单位造价PT可按下列公式计算:

1 管道绝热结构单位造价PT可按下式计算:

2 设备绝热结构单位造价PT应按下式计算:

式中:PT——绝热结构单位造价(元/m³);

Pi——绝热层材料到厂单价(元/m³);

P9——保护层材料单价(元/㎡);

Fi——绝热层材料损耗及税费系数,Fi=1.10~1.13;

Fia——绝热层每立方米施工费,Fia应按本规范表F.0.1取值;

F1——税费系数,F1=1.0324;

F9——保护层材料损耗、重叠系数,F9=1.20~1.30;

F91——管道保护层每平方米施工费,F91应按本规范表F.0.2取值;

F92——设备保护层每平方米施工费,F92应按本规范表F.0.2取值;

F93——防潮层及其他保护层每平方米施工费,F92应按本规范表F.0.3取值。

5.8 保温计算的参数

5.8.1 设备及管道外表面温度T0的取值,应符合下列要求:

1 金属设备及管道的外表面温度T0,当无衬里时,应取介质的长期正常运行温度。

2 当有内衬时,金属设备及管道的外表面温度T0,应按有外保温层存在的条件下进行传热计算确定。

5.8.2 环境温度Ta的取值应符合下列要求:

1 室外保温结构在经济厚度 δ 和热损失 Q 的计算中,当常年运行时,环境温度Ta应取历年的年平均温度的平均值;当采暖季节运行时,应取历年运行期日平均温度的平均值。

2 室内保温经济厚度计算和热损失计算中,环境温度Ta可取为20℃。

3 在地沟内保温经济厚度计算和热损失计算中,环境温度Ta取值应符合下列规定:

1) 当外表面温度T0为80℃时,Ta取为20℃。

2) 当T0在81℃~110℃之间时,Ta取为30℃。

3) 当T0大于或等于110℃时,Ta取为40℃。

4 在防止人身烫伤的厚度计算中,环境温度Ta应取历年最热月平均温度值。

5 在防止设备管道内介质冻结的计算中,Ta应取冬季历年极端平均最低温度。

5.8.3 对于不同材料复合保温结构在内外两种材料界面处以摄氏度(℃)计的温度,应控制在低于或等于外层保温材料推荐使用温度的0.9倍以内。

5.8.4 保温结构表面换热系数as的取值应符合下列要求:

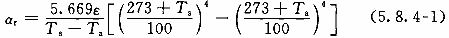

1 外表面换热系数as应为表面材料的辐射换热系数ar与对流换热系数ac之和,ar和ac可按下列公式计算:

1) 辐射换热系数ar应按下式计算:

式中:ar——绝热结构外表面材料辐射换热系数[W/(㎡·K)];

ε——绝热结构外表面材料的黑度,ε 的取值应符合本规范第5.8.9条规定。

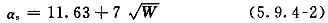

2) 无风时,对流换热系数ac应按下式计算:

式中:ac——对流换热系数[W/(㎡·K)];

D1——绝热层外径,当为双层时,应代入外层绝热层外径D2的值。

3) 有风时,对流换热系数ac应按下列公式计算:

当WD1小于或等于0.8㎡/s时:

当WD1大于0.8㎡/s时:

式中:W——年平均风速(m/s)。

2 防烫伤计算中,as可取为8.141[W/(㎡·K)]。

3 防冻计算中,as为辐射换热系数ar与对流换热系数ac之和,ac的计算中风速 W 取冬季最多风向平均风速。

5.8.5 导热系数 λ 应取绝热材料在平均温度Tm下的导热系数,对软质材料应取使用密度下的导热系数。

5.8.6 热价PH应按建设单位所在地实际价格取值,在无实际热价时,可按本规范公式(5.7.1-1)计算。

5.8.7 绝热结构的单位造价PT应为包括主材费、防潮层费、保护层费、包装费、运输费、损耗费和安装(包括辅助材料)费在一起的综合实际价格。当无综合实际价格时,可按本规范第5.7.3条的规定进行计算。

5.8.8 年运行时间 t ,对常年运行的应按8000h计,对非常年运行时应按实际运行时间计。

5.8.9 常用材料的黑度应按表5.8.9取值。

表5.8.9 黑度

材料 | 黑度ε |

铝合金薄板 | 0.15~0.30 |

不锈钢薄板 | 0.20~0.40 |

有光泽的镀锌薄钢板 | 0.23~0.27 |

已氧化的镀锌薄钢板 | 0.28~0.32 |

纤维织物 | 0.70~0.80 |

水泥砂浆 | 0.69 |

铝粉漆 | 0.41 |

黑漆(有光泽) | 0.88 |

黑漆(无光泽) | 0.96 |

油漆 | 0.80~0.90 |

5.9 保冷计算的参数

5.9.1 温度选取应符合下列规定:

1 保冷层计算时设备及管道外表面温度T0应取为介质的最低操作温度。

2 环境温度Ta的取值应符合下列规定:

1) 防结露厚度计算和最大允许冷损失下的厚度计算时,环境温度Ta应取夏季空气调节室外计算干球温度。

2) 经济厚度计算时,Ta取值应符合本规范第5.8.2条第1款的规定。

3) 表面温度和热量损失的计算中,Ta取厚度计算时的对应值。

3 露点温度Td应根据夏季空气调节室外计算干球温度Ta和最热月月平均相对湿度 ψ 的数值查本规范表C.0.2确定。

4 在只防结露保冷厚度计算中,保冷层外表面温度Ts应为露点温度Td加0.3℃。

5 界面温度T1值应符合下列规定:

1) 复合保冷结构的不同材料界面处以摄氏度计的温度T1的绝对值应小于或等于外层保冷材料的推荐使用温度下限值绝对值的0.9倍。

2) 有热介质扫线要求的保冷结构,其界面温度尚不得超过保冷材料的推荐使用温度上限值的0.9倍。

5.9.2 相对湿度 ψ 应取为最热月室外计算相对湿度的月平均值。

5.9.3 导热系数 λ 取值原则应符合本规范第5.8.5条的规定。

5.9.4 保冷结构表面换热系数as取值应符合下列规定:

1 防结露保冷厚度计算和允许冷损失量的厚度计算中,as应取为8.141W/(㎡·K)。

2 经济厚度计算中,as应符合下列公式取值:

并排敷设:

单根敷设:

式中:W——历年年平均风速(m/s)。

3 表面温度、冷量损失计算中,as应取厚度计算时的对应值。

5.9.5 在保冷厚度经济性核算中,冷价Pc应按建设单位所在地实际价格取值。当无法索取实际价格时,宜按本规范第5.7.2条的规定计算。

5.9.6 绝热结构单位造价PT的取值应符合第5.8.7条的规定。

5.9.7 年运行时间常年运行者应按8000h取值,其余应按实际运行时间取值。

5.9.8 保冷厚度修正系数 K 应按表5.9.8取值:

表5.9.8 保冷厚度修正系数K

材料 | 修正系数 K |

聚苯乙烯 | 1.2~1.4 |

聚氨酯 | 1.2~1.4 |

聚异氰尿酸酯 | 1.2~1.35 |

泡沫玻璃 | 1.1~1.2 |

泡沫橡塑 | 1.2~1.4 |

酚醛 | 1.2~1.4 |

.

6 绝热结构设计

6.1 绝热结构组成

6.1.1 保温结构应由保温层和保护层组成。

6.1.2 保冷结构应由保冷层、防潮层和保护层组成。

6.2 绝热层设计要求

6.2.1 绝热结构应有一定的机械强度,不应因受自重或偶然外力作用而破坏。对有振动的设备与管道的绝热结构,应采取加固措施。

6.2.2 绝热结构可不考虑可拆卸性,但需要经常维修的部位宜采用可拆卸式绝热结构。

6.2.3 绝热层厚度应以10mm为单位进行分档。硬质泡沫塑料最小厚度可为20mm,其他硬质绝热材料制品最小厚度可为30mm。

6.2.4 除浇注型和填充型绝热结构外,在无其他说明的情况下,绝热层应按下列规定分层:

1 绝热层厚度大于80mm时,应分两层或多层施工。

2 当内外层采用同种绝热材料时,内外层厚度宜近似相等。

3 当内外层为不同绝热材料时,内外层厚度的比例应保证内外层界面处温度绝对值不超过外层材料推荐使用温度绝对值的0.9倍;对于保冷设计,应取保冷材料推荐使用温度[T2]下限值的0.9倍。

4 操作温度冷热交替的设备及管道的保冷层,其材料应在高温区及低温区内均能安全使用。当其不能承受高温介质温度时,应在内层增设保温层。增设的保温层与保冷层的厚度比例,在冷态与热态,均应符合本条第3款的规定。

5 在经济合理前提下,超高温和深冷介质设备及管道的绝热,可选用不同绝热材料的复合结构,不同绝热材料复合绝热层应同时符合本条第3款的规定。

6.2.5 绝热层铺设应采用同层错缝、内外层压缝方式敷设。内外层接缝应错开100mm~150mm,对尺寸偏小的绝热层,其错缝距离可适当减少,水平安装的设备及管道最外层的纵向接缝位置,不得布置在设备管道垂直中心线两侧45°范围内。对大直径设备及管道,当采用多块硬质成型绝热制品时,绝热层的纵向接缝位置可超出垂直中心线两侧45°范围,但应偏离管道垂直中心线位置。

6.2.6 方形设备或矩形烟风道的绝热层,其四角角缝应做成封盖式搭缝,不得形成垂直通缝。

6.2.7 保温的硬质或半硬质制品的拼缝宽度不应大于5mm;保冷的硬质或半硬质制品的拼缝宽度不应大于2mm。

6.2.8 保冷设备及管道上的裙座、支吊架、仪表管座等附件,应进行保冷,其保冷层长度不得小于保冷层厚度的4倍或至垫块处,保冷层厚度宜为相连管道或设备的保冷层厚度的1/2。

6.2.9 立式设备、水平夹角大于45°的管道、平壁面和立卧式设备底面上的绝热结构,宜设支承件。其支承件的设计,应符合下列规定:

1 支承件的承面宽度应小于绝热厚度10mm~20mm,支承件的厚度宜为3mm~6mm。

2 支承件的间距应符合下列规定:

1) 立式设备及立管,保温时,平壁支承件的间距宜为1.5m~2m;圆筒在介质温度大于或等于350℃时,支承件的间距宜为2m~3m;在介质温度小于350℃时,支承件的间距宜为3m~5m;保冷时,平壁和圆筒支承件的间距均不得大于5m。

2) 卧式设备当其外径D0大于2m,且使用硬质绝热制品时,应在水平中心线处设支承架。

3 立式圆筒绝热层可用环形钢板、管卡顶焊半环钢板和角铁顶面焊钢筋等做成的支承件支承。

4 设备底部封头可用封头与圆柱体相切处附近设置的固定环或设备裙座周边线处焊上的螺母来支承绝热层。对有振动或大直径底部封头,可用在封头底部点阵式布置螺母或带环销钉来兜贴(挂)绝热层。

5 保冷层支承件应选冷桥断面小的结构形式。管卡式支承环的螺孔端头伸出保冷层外时,应将外露处的保冷层加厚至封住外露端头。

6 支承件的位置应避开法兰、配件或阀门。对立式设备及管道,支承件应设在阀门、法兰等的上方,其位置不应影响螺栓的拆卸。

7 不锈钢和合金钢设备及管道上的支承件,宜采用抱箍型结构。直接焊于不锈钢设备及管道上的支承件,应采用不锈钢制作。当支承件采用碳钢制作时,应加焊不锈钢垫板。合金钢设备及管道上的支承件,材质应与设备及管道的材质相匹配。

8 绝热支承件的焊接应在设备或管道的内部防腐、衬里和强度试验前进行。凡施焊后需进行热处理的设备上的焊接型支承件应在设备制造厂预焊。

6.2.10 钩钉和销钉设置应符合下列规定:

1 保温层用钩钉、销钉,宜采用φ3mm~φ6mm的圆钢制作,使用软质保温材料时应采用φ3mm,其材质应与设备及管道的材质相匹配。保温钉的间距和数量应符合下列要求:

1) 硬质材料保温钉间距宜为300mm~600 mm,且保温钉宜设在制品拼缝处。

2) 软质材料保温钉间距不宜大于350mm。

3) 每平方米面积上保温钉的个数,侧面不宜少于6个,底部不宜少于9个。

2 保冷层不宜使用钩钉结构。

3 对有振动的情况,钩钉应适当加密。

4 支承件已满足承重及固定绝热层要求时,可不再设钩钉。

6.2.11 捆扎件结构应符合下列规定:

1 保温层捆扎结构应符合下列规定:

1) 保温结构的捆扎材料宜采用镀锌铁丝或镀锌钢带。当保护层材料为不锈钢薄板时,捆扎材料应采用不锈钢丝或不锈钢带。保温捆扎材料规格宜按表6.2.11取值。

表6.2.11 保温捆扎材料规格

序号 | 材料 | 标准 | 规格(mm) | 使用范围 |

1 | 镀锌铁丝 | 现行行业标准《一般用途低碳钢丝》YB/T 5294 | φ1.2双股 | D1≤300的管道 |

φ1.6双股 | 300<D1≤600的设备及管道 | |||

2 | 镀锌钢带 | 现行国家标准《连续热镀锌钢板及钢带》GB/T 2518 | 12×0.5(宽×厚) | 600<D1≤1000的设备及管道 |

20×0.5(宽×厚) | D1>1000的设备及管道 | |||

3 | 不锈钢丝 | 现行国家标准《不锈钢丝》GB/T 4240 | φ1.2双股 | D1≤300的管道 |

φ1.6双股 | 300<D1≤600的设备及管道 | |||

4 | 不锈钢带 | 现行国家标准《不锈钢冷轧板和钢带》GB/T 3280 | 12×0.5(宽×厚) | 600<D1≤1000的设备及管道 |

20×0.5(宽×厚) | D1>1000的设备及管道 |

注:表中D1表不保温层外径(mm),对平壁或矩形管道D1为当量直径。

2) 硬质保温制品捆扎间距不应大于400mm,半硬质保温制品捆扎间距不应大于300mm,软质保温制品捆扎间距不应大于200mm,每块绝热制品上的捆扎不得少于两道。半硬质制品长度大于800mm时,应至少捆扎三道,软质制品两端50mm长度内应各捆扎一道。

3) 管道双层、多层保温时应逐层捆扎,内层可采用镀锌钢带 或镀锌铁丝捆扎,大管道外层宜用镀锌钢带捆扎。设备双层保温时,内外层宜采用镀锌钢带捆扎。当保护层材料为不锈钢薄板时,外层捆扎材料应采用不锈钢带。

2 保冷层捆扎应符合下列规定:

1) 保冷层捆扎应以不损伤保冷层为原则,捆扎材料不宜采用铁丝,宜采用带状材料。

2) 多层保冷时的内层应逐层捆扎,捆扎材料宜采用不锈钢带或胶带。

3) 当捆扎材料采用不锈钢带时,其规格可按表6.2.11确定。

3 设备封头的各层捆扎,可利用活动环和固定环呈辐射形固定或“十”字形固定。

4 球形容器的捆扎应符合下列规定:

1) 球形容器的捆扎应从赤道放射向两极,在赤道带处捆扎间距应小于300mm。

2) 球形容器单层保冷应采用不锈钢带捆扎,多层保冷内层应采用不锈钢带捆扎。

5 严禁用螺旋缠绕法捆扎。

6 对有振动的部位,应加强捆扎。

6.2.12 绝热层的伸缩缝设置应符合下列规定:

1 绝热层为硬质制品时,应留设伸缩缝。伸缩缝的扩展或压缩量宜按本条第8款规定计算,介质温度大于或等于350℃时,伸缩缝宽度宜为25mm;介质温度小于350℃时,伸缩缝宽度宜为20mm。伸缩缝可采用软质绝热材料将缝隙填平,填充材料的性能应满足介质温度要求。

2 直管或设备直段长每隔3.5m~5m应设一伸缩缝,中低温宜靠上限,高温和深冷宜靠下限。

3 伸缩缝应设置在支吊架处及下列部位:

1) 立管、立式设备的支承件(环)下或法兰下。

2) 水平管道、卧式设备的法兰、支吊架、加强筋板和固定环处或距封头100mm~150mm处。

3) 弯头两端的直管段上应各留一道伸缩缝。当两弯头之间的间距较小时,其直管段上的伸缩缝可根据介质温度确定仅留一道或不留设。

4) 管束分支部位。

4 当绝热层为双层或多层时,其各层均应留设伸缩缝,并应错开,错开间距不宜小于100mm。

5 保温层的伸缩缝应选用推荐使用温度大于或等于介质设计温度的软质材料填充严密。

6 保冷层的伸缩缝可采用软质材料填充严密,其外应采用丁基胶带密封。

7 设计温度大于或等于400℃的设备及管道保温和低温设备及管道保冷时,应在其伸缩缝外增设一层绝热层,其厚度应与设备或管道本体的绝热层厚度相同,且与伸缩缝的搭接宽度不得小于50mm。

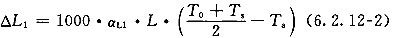

8 绝热层伸缩量宜按下列步骤进行计算:

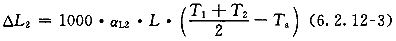

1) 管道或设备的伸长或收缩量应采用下式计算:

![]()

式中:△L0——管道或设备的伸长或收缩(为负值时)量(mm);

aL0——管道或设备的线胀系数(1/℃);

L——伸缩缝间距(m)。

2) 绝热材料的伸长或收缩量应采用下列公式计算:

单层:

双层:

式中:△L1——绝热材料的伸长或收缩量(mm);

△L2——外层绝热材料的伸长或收缩量(mm);

aL1——内层绝热材料的线胀系数(1/℃);

aL2——外层绝热材料的线胀系数(1/℃)。

3) 绝热层在使用中伸缩缝的扩展或压缩量应按下列公式计算。

绝热层相对于管道:

外绝热层相对于内绝热层:

式中:△L——当△L为负值时,绝热层伸缩缝的扩展或压缩量(mm)。

6.2.13 保冷层中的支架、吊架、托架等承载部位处,应设置硬质保冷垫块。

6.2.14 当被绝热设备或管道材质为不锈钢时,绝热结构中的镀锌辅材不得与被绝热设备或管道接触。

6.3 防潮层设计要求

6.3.1 设备与管道的保冷层外表面应设置防潮层。地沟内敷设管道的保温层外表面,宜设置防潮层。

6.3.2 在环境变化与振动情况下,防潮层应能保持其结构的完整性和密封性。

6.3.3 胶泥涂抹结构的防潮层的组成,应符合现行国家标准《工业设备及管道绝热工程施工规范})GB 50126的有关规定。

6.3.4 防潮层外如需使用捆扎件时,不得损坏防潮层。

本帖最后由 archfind 于 2015-11-9 18:25 编辑

6.4 保护层设计要求

6.4.1 绝热结构外层应设置保护层。保护层应严密、防水;应抗大气腐蚀和光照老化;安装应方便,外表应整齐美观;应有足够的机械强度,使用寿命应长。在环境变化与振动情况下,应不渗水、不开裂、不散缝、不坠落。

6.4.2 保护层宜选用金属材料。腐蚀性环境下宜采用耐腐蚀材料作保护层,有防火要求的设备及管道宜选用不锈钢薄板作保护层。

6.4.3 常用金属保护层应符合表6.4.3的规定。

表6.4.3 常用金属保护层

类别 | 绝热层外径D1 | 外保护层 | |||

材料 | 标准 | 形式 | 厚度(mm) | ||

管道 | <760 | 铝合金薄板 | 现行国家标准《一般工业用铝及铝合金板、带材》GB/T 3880.1~3 | 平板 | 0.40~0.60 |

不锈钢薄板 | 现行国家标准《不锈钢冷轧板和钢带》GB/T 3280 | 平板 | 0.30~0.35 | ||

镀锌薄钢板 | 现行国家标准《连续热镀锌钢板及钢带》GB/T 2518、《连续电镀锌、锌镍合金镀层钢板及钢带》GB/T 15675 | 平板 | |||

平板 | 0.80 | ||||

不锈钢薄板 | 现行国家标准《不锈钢冷轧板和钢带》GB/T 3280 | 平板 | 0.40~0.50 | ||

镀锌薄钢板 | 现行国家标准《连续热镀锌钢板及钢带》GB/T 2518、《连续电镀锌、锌镍合金镀层钢板及钢带》GB/T 15675 | 平板 | 0.50~0.70 | ||

设备 | <760 | 铝合金薄板 | 现行国家标准《一般工业用铝及铝合金板、带材》GB/T 3880.1~3 | 平板 | 0.60~0.80 |

不锈钢薄板 | 现行国家标准《不锈钢冷轧板和钢带》GB/T 3280 | 平板 | 0.30~0.35 | ||

镀锌薄钢板 | 现行国家标准《连续热镀锌钢板及钢带》GB/T 2518、《连续电镀锌、锌镍合金镀层钢板及钢带》GB/T 15675 | 平板 | 0.40~0.50 | ||

≥760 | 铝合金薄板 | 现行国家标准《一般工业用铝及铝合金板、带材》GB/T 3880.1~3 | 平板 | 0.80~1.00 | |

不锈钢薄板 | 现行国家标准《不锈钢冷轧板和钢带》GB/T 3280 | 平板 | 0.40~0.60 | ||

镀锌薄钢板 | 现行国家标准《连续热镀锌钢板及钢带》GB/T 2518、《连续电镀锌、锌镍合金镀层钢板及钢带》GB/T 15675 | 平板 | 0.50~0.70 | ||

立式贮罐 | ≥3000 | 铝合金薄板 | 现行国家标准《一般工业用铝及铝合金板、带材》GB/T 3880.1~3 | 压型板 | 0.60~1.00 |

不锈钢薄板 | 现行国家标准《不锈钢冷轧板和钢带》GB/T 3280 | 压型板 | 0.40~0.60 | ||

镀锌薄钢板 | 现行国家标准《连续热镀锌钢板及钢带》GB/T 2518、《连续电镀锌、锌镍合金镀层钢板及钢带》GB/T 15675 | 压型板 | 0.50~0.70 | ||

平壁及方形设备 | - | 铝合金薄板 | 现行国家标准《一般工业用铝及铝合金板、带材》GB/T 3880.1~3 | 压型板 | 0.60~1.00 |

不锈钢薄板 | 现行国家标准《不锈钢冷轧板和钢带》GB/T 3280 | 压型板 | 0.40~0.60 | ||

镀锌薄钢板 | 现行国家标准《连续热镀锌钢板及钢带》GB/T 2518、《连续电镀锌、锌镍合金镀层钢板及钢带》GB/T 15675 | 压型板 | 0.50~0.70 | ||

泵、阀门和法兰等不规则表面 | 所有 | 铝合金薄板 | 现行国家标准《一般工业用铝及铝合金板、带材》GB/T 3880.1~3 | 平板 | 0.80~1.00 |

不锈钢薄板 | 现行国家标准《不锈钢冷轧板和钢带》GB/T 3280 | 平板 | 0.40~0.60 | ||

泵、阀门和法兰等不规则表面 | 所有 | 镀锌薄钢板 | 现行国家标准《连续热镀锌钢板及钢带》GB/T 2518、《连续电镀锌、锌镍合金镀层钢板及钢带》GB/T 15675 | 平板 | 0.50~0.70 |

6.4.4 金属保护层接缝形式可根据具体情况,选用搭接、插接、咬接及嵌接形式,并应符合下列规定:

1 硬质绝热制品金属保护层纵缝,在不损坏里面制品及防潮层前提下可采用咬接。半硬质和软质绝热制品的金属保护层的纵缝可用插接或搭接,搭接尺寸不得少于30mm。插接缝可用自攻螺钉或抽芯铆钉连接,搭接缝宜用抽芯铆钉连接。钉的间距宜为150mm~200mm。

2 金属保护层的环缝,可采用搭接或插接。搭接时一端应压出凸筋,搭接尺寸不得小于50mm。水平设备及管道上的纵向搭接应在水平中心线下方15°至45°的范围内顺水搭接。除有防坠落要求的垂直安装的保护层外,在保护层搭接或插接的环缝上,不宜使用自攻螺钉或抽芯铆钉固定。

3 直管段上为热膨胀而设置的金属保护层环向接缝,应采用活动搭接形式。活动搭接余量应能满足热膨胀的要求,且不应小于100mm,其间距应符合下列规定:

1) 硬质保温制品,活动环向接缝应与保温层的伸缩缝设置相一致。

2) 软质及半硬质保温制品,介质温度小于或等于350℃时的活动环向接缝间距为4m~6m,介质温度大于350℃时的活动环向接缝间距为3m~4m。

4 管道弯头起弧处的金属保护层宜布置一道活动搭接形式的环向接缝。

5 保冷结构的金属保护层接缝宜用咬接或钢带捆扎结构,不宜使用螺钉或铆钉连接,使用螺钉或铆钉连接时,应采取保护措施。

6.4.5 保护层应有整体防水功能,应能防止水和水汽进入绝热层。对水和水汽易渗进绝热层的部位应用玛碲脂或密封胶严缝。

6.4.6 大型立式设备、贮罐及振动设备的金属保护层,宜设置固定支承结构。

附录A 常用绝热材料性能

A.0.1 常用保温材料性能应符合表A.0.1的规定。

表A.0.1 常用保温材料性能

| 序号 | 材料 名称 | 使用 密度 (kg/m³) | 最高 使用 温度 (℃) | 推荐 使用 温度 [T2](℃) | 常用导热系数 λo(平均温度Tm=70℃时) [W/(m·K)] | 导热系数参考方程Tm为平均温度(℃) [W/(m·K)] | 抗压 强度 (MPa) | 要求 |

1 | 硅酸钙 制品 | 170 | 650 (Ⅰ型) | ≤550 | 0.055 | λ=0.0479+0.00010185Tm+9.65015×10-¹¹Tm³(Tm<800℃) | ≥0.5 | 应提供满足国家标准《硅酸钙绝热制品》GB/T10699-1988第5.2条中最高使用温度要求的检测报告 |

1000 (Ⅱ型) | ≤900 | |||||||

220 | 650 (Ⅰ型) | ≤550 | 0.062 | λ=0.0564+0.00007786 Tm+7.8571×10-⁸Tm²(Tm<500℃) λ=0.0937+1.67397×10¹°-Tm³(Tm=500℃~800℃) | ≥0.6 | |||

1000 (Ⅱ型) | ≤900 |

续表A.0.1

| 序号 | 材料名称 | 使用 密度 (kg/m³) | 最高 使用 温度 (℃) | 推荐 使用 温度 [T2](℃) | 常用导热系数 λo(平均温度Tm=70℃时) [W/(m·K)] | 导热系数参考方程Tm为平均温度(℃) [W/(m·K)] | 抗压 强度 (MPa) | 要求 | |

2 | 复合 硅酸 盐制 品 | 涂料 | 180~200 (干态) | 600 | ≤500 | ≤0.065 | λ=λo+0.00017(Tm-70) | - | 应提供不含石棉的检测报告 |

毡 | 60~80 | 550 | ≤500 | ≤0.043 | λ=λo+0.00015(Tm-70) | - | |||

81~130 | 600 | ≤450 | ≤0.044 | - | |||||

管壳 | 80~180 | 600 | ≤500 | ≤0.048 | - | ≥0.3 | |||

3 | 岩棉 制品 | 毡 | 600~100 | 500 | ≤400 | ≤0.044 | λ=0.0337+0.000151Tm(-20℃≤Tm≤100℃) λ=0.0395+4.71×10-⁵Tm+5.03×10-⁷Tm²(100℃<Tm≤600℃) | - | 1.岩棉制品的酸度系数不应低于1.6; 2.岩棉制品的加热绒收缩率(试验温度为最高使用温度,保温24h),不应超过4%; 3.应提供高于工况使用温度至少100℃的最高使用温度评估报告,且满足现行国家标准《绝热用岩棉、矿渣棉及其制品》GB/T11835-2007中第5.7.3条要求; 4.缝毡、贴面制品的最高使用温度均指基材 |

缝 毡 | 80~130 | 650 | ≤550 | ≤0.043 ≤0.09(Tm=350℃) | λ=0.0337+0.000128Tm(-20℃≤Tm≤100℃) λ=0.0407+2.52×10-⁵Tm+3.34×10-⁷Tm²(100℃<Tm≤600℃) | - | |||

板 | 60~100 | 500 | ≤400 | ≤0.044 | λ=0.0337+0.000151Tm(-20℃≤Tm≤100℃) λ=0.0395+4.71×10-⁵Tm+5.03×10-⁷Tm²(100℃<Tm≤600℃) | ||||

101~160 | 550 | ≤450 | ≤0.043 ≤0.09(Tm=350℃) | λ=0.0337+0.000128Tm(-20℃≤Tm≤100℃) λ=0.0407+2.52×10-⁵Tm+3.34×10-⁷Tm²(100℃<Tm≤600℃) | |||||

管壳 | 100~150 | 450 | ≤350 | ≤0.044 ≤0.10(Tm=350℃) | λ=0.0314+0.000174Tm(-20℃≤Tm≤100℃) λ=0.0384+7.13×10-⁵Tm+3.51×10-⁷Tm²(100℃<Tm≤600℃) | ||||

| 序号 | 材料名称 | 使用 密度 (kg/m³) | 最高 使用 温度 (℃) | 推荐 使用 温度 [T2](℃) | 常用导热系数 λo(平均温度Tm=70℃时) [W/(m·K)] | 导热系数参考方程Tm为平均温度(℃) [W/(m·K)] | 抗压 强度 (MPa) | 要求 | |

4 | 矿渣棉制品 | 毡 | 80~100 | 400 | ≤300 | ≤0.044 | λ=0.0337+0.000151Tm(-20℃≤Tm≤100℃) λ=0.0395+4.71×10-⁵Tm+5.03×10-⁷Tm²(100℃<Tm≤400℃) | - | 1.矿渣的加热线(试验温度使用温度为最高使用温度,保温24h),不应超过4%; |

101~130 | 500 | ≤350 | ≤0.043 | λ=0.0337+0.000128Tm(-20℃≤Tm≤100℃) λ=0.0407+2.52×10-⁵Tm+3.34×10-⁷Tm²(100℃<Tm≤500℃) | |||||

板 | 80~100 | 400 | ≤300 | ≤0.044 | λ=0.0337+0.000151Tm(-20℃≤Tm≤100℃) λ=0.0395+4.71×10-⁵Tm+5.03×10-⁷Tm²(100℃<Tm≤400℃) | 2.应提供高于工况使用温度至少100℃的最高使用温度评估报告,且满足国家标准《绝热用岩棉、矿渣棉及其制品》GB/T11835-2007中5.7.3的要求; 3.缝毡、贴面制品的最高使用温度均指基材 | |||

101~130 | 450 | ≤350 | ≤0.043 | λ=0.0337+0.000128Tm(-20℃≤Tm≤100℃) λ=0.0407+2.52×10-⁵Tm+3.34×10-⁷Tm²(100℃<Tm≤500℃) | |||||

管壳 | ≥100 | 400 | ≤300 | ≤0.044 | λ=0.0314+0.000174Tm(-20℃≤Tm≤100℃) λ=0.0384+7.13×10-⁵Tm+3.51×10-⁷Tm²(100℃<Tm≤500℃) | ||||

| 序号 | 材料名称 | 使用 密度 (kg/m³) | 最高 使用 温度 (℃) | 推荐 使用 温度 [T2](℃) | 常用导热系数 λo(平均温度Tm=70℃时) [W/(m·K)] | 导热系数参考方程Tm为平均温度(℃) [W/(m·K)] | 抗压 强度 (MPa) | 要求 | |

5 | 玻璃棉 制品 | 毯 | 24~40 | 400 | ≤300 | ≤0.046 | λ=λo+0.00017(Tm-70)(-20℃≤Tm≤220℃) | - | 1.应提供比工况使用温度至少高100℃的最高使用温度评估报告,且满足国家标准《绝热用玻璃棉制品》GB/T13350-2008中第5.8.5条的要求; 2.贴面制品的最高使用温度均指基材 |

41~120 | 450 | ≤350 | ≤0.041 | ||||||

板 | 24 | 400 | ≤300 | ≤0.047 | |||||

32 | 400 | ≤300 | ≤0.044 | ||||||

40 | 450 | ≤350 | ≤0.042 | ||||||

48 | 450 | ≤350 | ≤0.041 | ||||||

64 | 450 | ≤350 | ≤0.040 | ||||||

毡 | 24 | 400 | ≤300 | ≤0.046 | |||||

32 | 400 | ≤300 | ≤0.046 | ||||||

40 | 450 | ≤350 | ≤0.046 | ||||||

48 | 450 | ≤350 | ≤0.041 | ||||||

管壳 | ≥48 | 400 | ≤300 | ≤0.041 | |||||

6 | 硅酸铝棉及其制品 | 1#毯 | 96 | 1000 | ≤800 | ≤0.044 | λ=λo+0.0002(Tm-70)Tm≤400℃) λ=λo+0.0036(Tm-400)Tm>400℃) (式中λL取上式Tm=400℃时计算结果) | - | 应提供产品500℃时的导热系数和加热永久线变化,且应满足现行国家标准《绝热用硅酸铝及其制品》GB/T16400的有关规定 |

128 | 1000 | ≤800 | |||||||

2#毯 | 96 | 1200 | ≤1000 | ||||||

128 | 1200 | ≤1000 | |||||||

1#毡 | ≤200 | 1000 | ≤800 | ||||||

2#毡 | ≤200 | 1200 | ≤1000 | ||||||

板、管壳 | ≤220 | 1100 | ≤1000 | ||||||

树脂结合毡 | 128 | - | 350 | ≤0.044 | λL=λo+0.0002(Tm-70) | - | 含粘结剂的硅酸铝制品应提供高于工况使用温度至少100℃的最高使用温度评估报告 | ||

| 序号 | 材料名称 | 使用 密度 (kg/m³) | 最高 使用 温度 (℃) | 推荐 使用 温度 [T2](℃) | 常用导热系数 λo(平均温度Tm=70℃时) [W/(m·K)] | 导热系数参考方程Tm为平均温度(℃) [W/(m·K)] | 抗压 强度 (MPa) | 要求 |

7 | 硅酸镁 纤维毯 | 100±10,130±10 | 900 | ≤700 | ≤0.040 | λ=0.0397-2.741×10-⁶Tm+4.526×10-⁷Tm²(70℃≤Tm≤500℃) | - | 应提供产品500℃时的导热系数和加热永久线变化,加热永久线变化(试验温度为最高使用温度,保温24h)不大于4% |

注:1 设计采用的各种绝热材料的物理化学性能及数据应符合各自的产品标准规定。

2 导热系数参考方程中(Tm-70)、(Tm-400)等表示该方程的数据项。

3 当选用高出本表推荐使用温度的玻璃棉、岩棉、矿渣棉和含粘结剂的硅酸铝制品时,需由厂家提供国家法定检测机构出具的合格的最高使用温度评估报告,起最高使用温度应高于工况使用温度至少100℃。

A.0.2 常用保冷材料性能应符合表A.0.2的规定。

表A.0.2 常用保冷材料性能

| 序号 | 材料名称 | 使用 密度 (kg/m³) |

使用 温度 范围 (℃) | 推荐 使用 温度 范围 [T2](℃) | 常用导热系数 λo(平均温度Tm=70℃时) [W/(m·K)] | 导热系数参考方程Tm为平均温度(℃) [W/(m·K)] | 抗压 强度 (MPa) | 要求 | |

1 | 柔性泡沫橡塑制品 | 40~60 | -40~105 | -35~85 | ≤0.036(0℃) | λ=λo+0.0001Tm | - | - | |

2 | 硬质聚氨酯泡沫塑料(PUR)制品 | 45~55 | -80~100 | -65~80 | ≤0.023(25℃) | λ=λo+0.000122(Tm-25)+3.51×10-⁷(Tm-25)² | ≥0.2 | - | |

3 | 泡沫 玻璃制品 | Ⅰ类 | 120±8 | -196~450 | -196~400 | ≤0.045(25℃) | λ=λo+0.000150(Tm-25)+3.21×10-⁷(Tm-25)² | ≥0.8 | - |

Ⅱ类 | 160±10 | -196~450 | -196~400 | ≤0.064(25℃) | λ=λo+0.000155(Tm-25)+1.60×10-⁷(Tm-25)² | ≥0.8 | - | ||

4 | 聚异氰脲酸脂(PIR) | 40~50 | -196~120 | -170~100 | ≤0.029(25℃) | λ=λo+0.000118(Tm-25)+3.39×10-⁷(Tm-25)² | ≥0.22 | - | |

续表A.0.2

| 序号 | 材料名称 | 使用 密度 (kg/m³) |

使用 温度 范围 (℃) | 推荐 使用 温度 范围 [T2](℃) | 常用导热系数 λo(平均温度Tm=70℃时) [W/(m·K)] | 导热系数参考方程Tm为平均温度(℃) [W/(m·K)] | 抗压 强度 (MPa) | 要求 |

5 | 高密度聚异氰脲酸脂(HDPIR) | 160±16 | -196~120 | -196~100 | ≤0.038(25℃) | λ=λo+0.000219(Tm-25)+0.43×10-⁷(Tm-25)² | ≥1.6(常温)≥2.0(-196℃) | - |

240±24 | -196~110 | -196~100 | ≤0.045(25℃) | λ=λo+0.000235(Tm-25)+1.41×10-⁷(Tm-25)² | ≥2.5(常温)≥3.5(-196℃) | - | ||

320±32 | -196~110 | -196~100 | ≤0.050(25℃) | λ=λo+0.000341(Tm-25)+8.1×10-⁷(Tm-25)² | ≥5(常温) ≥7.0(-196℃) | - | ||

450±45 | -196~110 | -196~100 | ≤0.080(25℃) | λ=λo+0.000309(Tm-25)+1.51×10-⁷(Tm-25)² | ≥10(常温)≥14(-196℃) | - | ||

550±55 | -196~110 | -196~100 | ≤0.090(25℃) | λ=λo+0.000338(Tm-25)+5.21×10-⁷(Tm-25)² | ≥15(常温)≥20(-196℃) | - |

注:1 设计采用的各种绝热材料的物理化学性能及数据应符合各自的产品标准规定。

2 导热系数参考方程中(Tm-25)表示该方程的数据项,λ0对应带入Tm为25℃时的值。

本帖最后由 archfind 于 2015-11-9 18:25 编辑

附录B 最大允许热损失量

表B 最大允许热损失量

设备管道外表面温度To(℃) | 绝热层外表面最大允许热损矢量[Q](W/m²) | |

常年运行 | 季节运行 | |

50 | 52 | 104 |

100 | 84 | 147 |

150 | 104 | 183 |

200 | 126 | 220 |

250 | 147 | 251 |

300 | 167 | 272 |

350 | 188 | - |

400 | 204 | - |

450 | 220 | - |

500 | 236 | - |

550 | 251 | - |

600 | 266 | - |

650 | 283 | - |

700 | 297 | - |

750 | 311 | - |

800 | 342 | - |

850 | 338 | - |

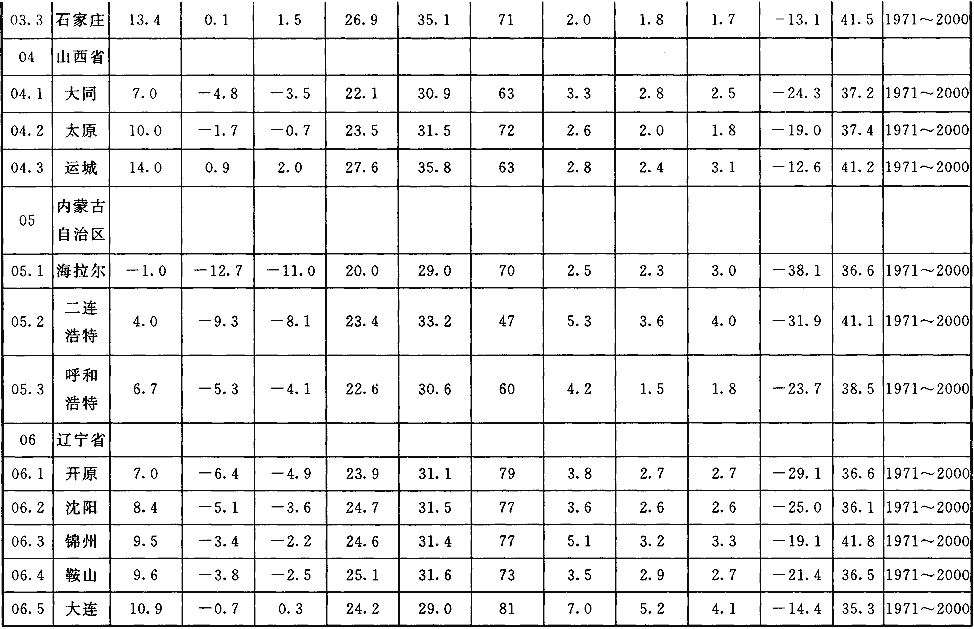

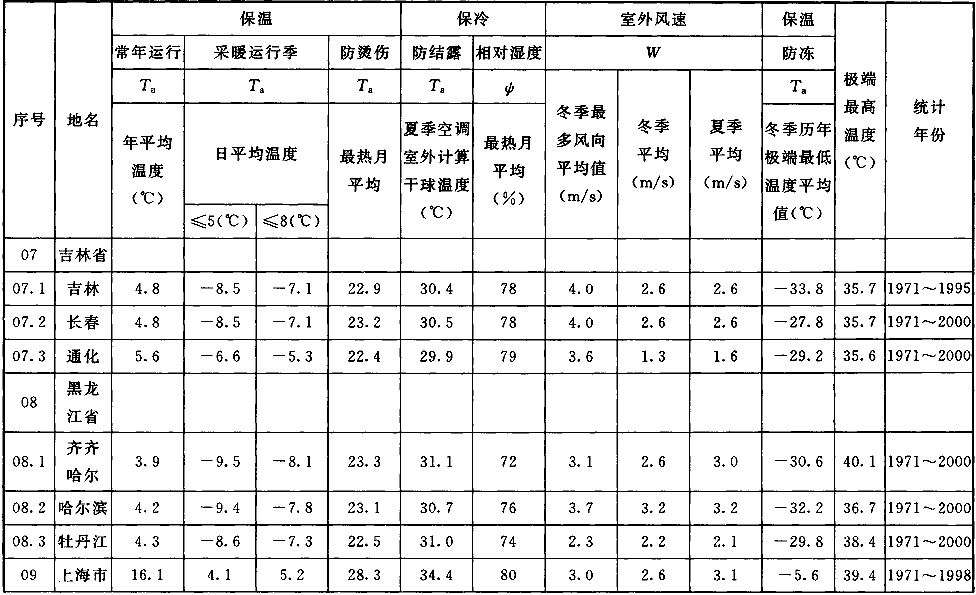

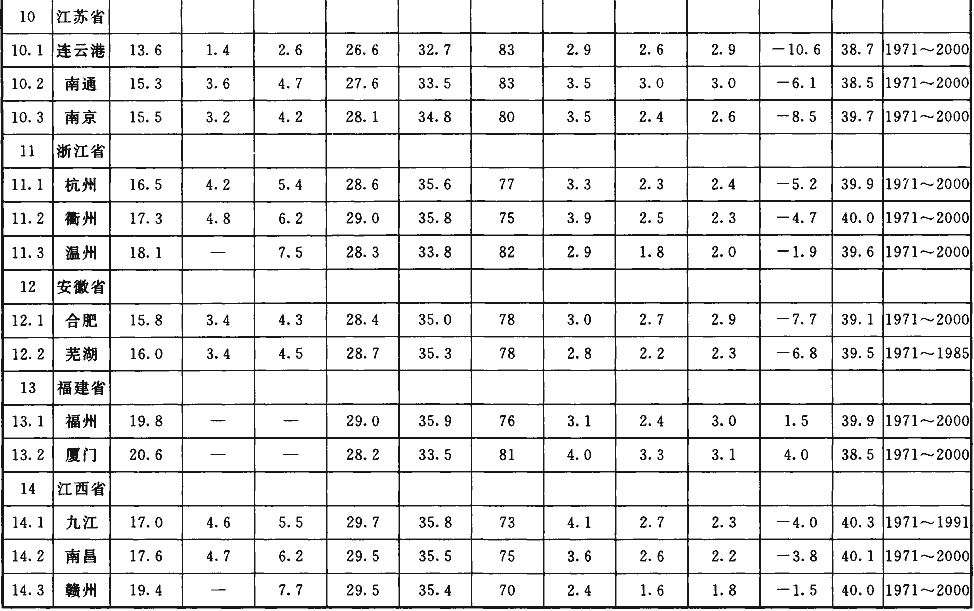

附录C 各地环境温度、相对湿度和露点对照

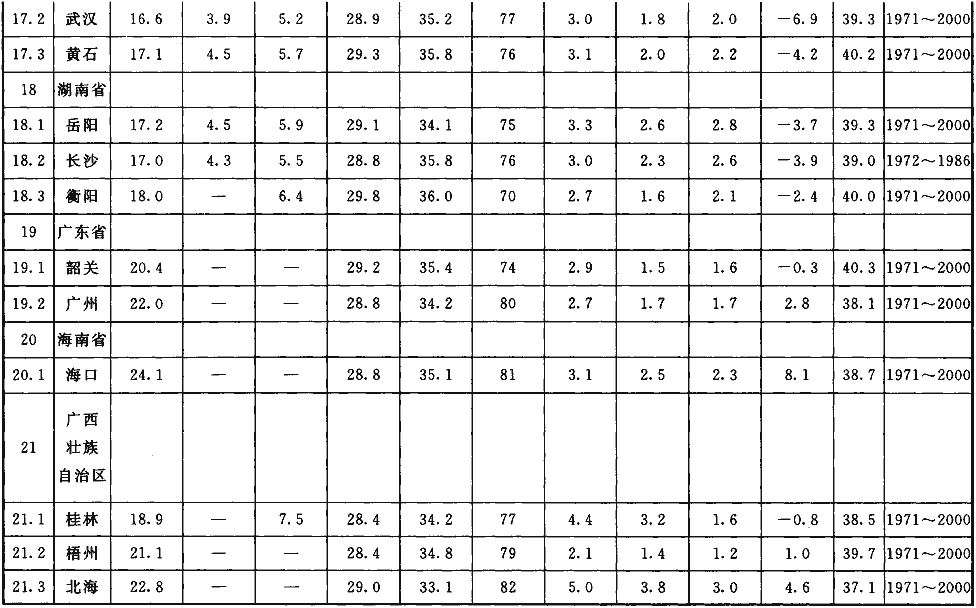

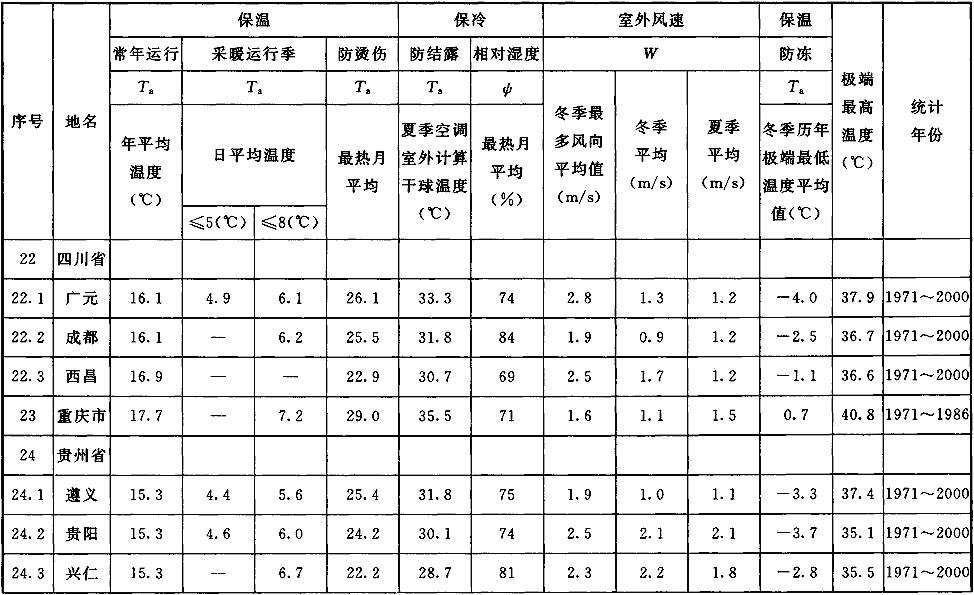

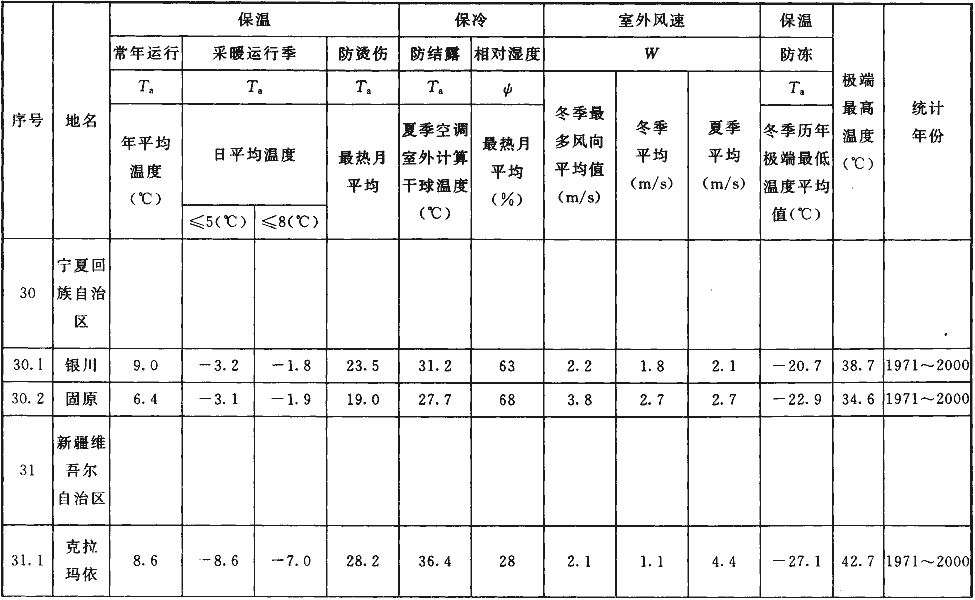

C.0.1 各地环境温度、相对湿度应符合表C.0.1的规定。

表C.0.1 各地环境温度、相对湿度

续表C.0.1

续表C.0.1

续表C.0.1

续表C.0.1

续表C.0.1

续表C.0.1

续表C.0.1

续表C.0.1

续表C.0.1

注:表中港澳台地区的气象数据缺失,如有需要可向当地气象部门查询。

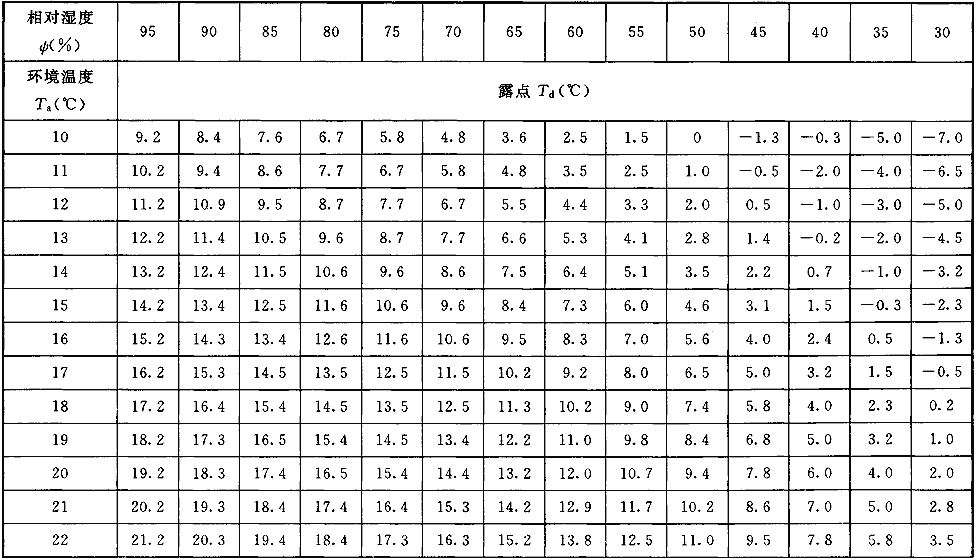

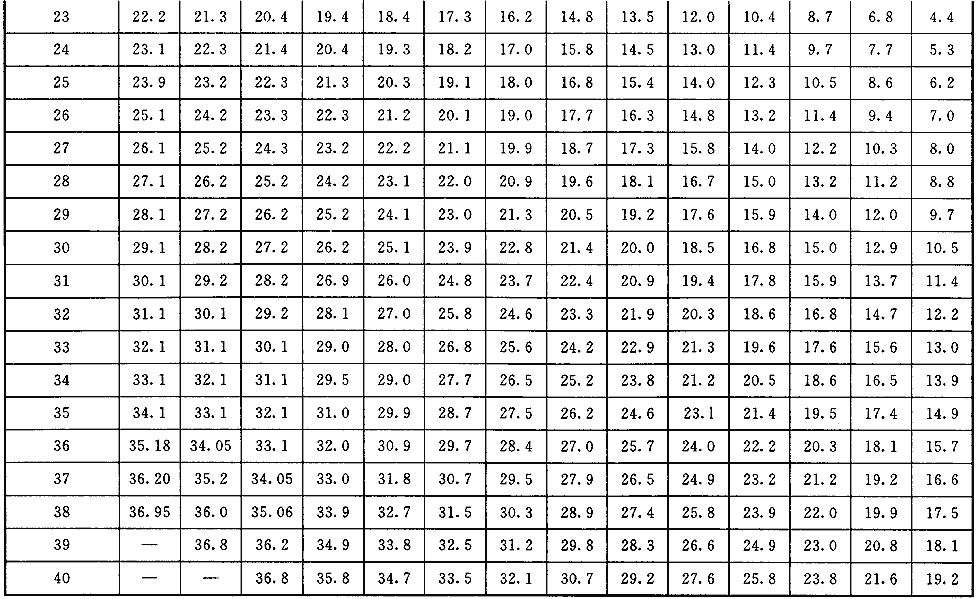

C.0.2 环境温度、相对湿度、露点对照应符合表C.0.2的规定。

表C.0.2 环境温度、相对湿度、露点对照

续表C.0.2

注:表中保冷防结露环境温度(Ta)取夏季空调室外计算干球温度,相对湿度φ取最热月平均相对湿度。

本帖最后由 archfind 于 2015-5-25 13:37 编辑

附录D 绝热厚度计算中D1lnD1/D0~δ关系图表

D.0.1 绝热厚度计算中D1lnD1/D0~δ关系(图D.0.1)应按表D.0.1确定。

表D.0.1 D1lnD1/D0~δ关系表

| Do(mm) | 18 | 25 | 32 | 38 | 45 | 57 | 76 | 89 | 108 | 133 | 159 | 219 | 273 | 325 | 377 | 426 | 480 | 530 | 630 | 720 | 820 | 920 | 1020 | 2020 | 4020 | 8020 | 平壁 |

| 厚度δ(mm) | ||||||||||||||||||||||||||

0 0.05 | 0 16 | 0 17 | 0 18 | 0 18 | 0 19 | 0 19 | 0 20 | 0 21 | 0 21 | 0 22 | 0 22 | 0 23 | 0 23 | 0 23 | 0 24 | 0 24 | 0 24 | 0 24 | 0 24 | 0 24 | 0 24 | 0 24 | 0 24 | 0 25 | 0 25 | 0 25 | 0 25 |

01 0.2 0.3 0.4 0.5 | 27 46 63 79 94 | 29 50 68 85 101 | 33 55 75 90 107 | 32 55 75 93 111 | 33 57 78 97 115 | 35 60 82 103 122 | 36 64 88 109 130 | 37 66 91 113 135 | 39 68 94 118 141 | 40 71 99 124 147 | 41 73 102 128 153 | 43 77 108 137 164 | 44 80 113 143 171 | 44 82 116 147 177 | 45 84 119 151 182 | 45 85 121 154 186 | 46 86 123 157 190 | 46 87 124 159 193 | 47 89 127 163 198 | 47 90 129 166 202 | 47 91 131 169 205 | 48 91 133 171 209 | 48 92 134 173 211 | 49 96 141 184 226 | 49 98 145 191 237 | 59 99 147 195 243 | 50 100 150 200 250 |

0.6 0.7 0.8 0.9 1.0 | 108 122 135 148 161 | 116 131 145 159 173 | 123 138 153 168 175 | 126 144 160 175 190 | 133 150 166 182 198 | 140 158 175 192 208 | 150 169 187 205 222 | 155 175 194 212 230 | 162 183 203 222 241 | 170 192 212 233 252 | 177 199 221 242 263 | 189 214 237 260 283 | 198 224 249 273 297 | 205 232 258 283 308 | 211 239 266 292 318 | 216 245 273 300 326 | 220 250 279 307 334 | 224 255 284 313 340 | 231 262 293 323 352 | 236 268 300 331 361 | 240 274 307 338 369 | 244 279 312 345 376 | 248 283 317 350 383 | 267 307 346 385 422 | 281 325 368 411 453 | 290 336 282 428 473 | 300 350 400 450 500 |

续表D.0.1

| Do(mm) | 18 | 25 | 32 | 38 | 45 | 57 | 76 | 89 | 108 | 133 | 159 | 219 | 273 | 325 | 377 | 426 | 480 | 530 | 630 | 720 | 820 | 920 | 1020 | 2020 | 4020 | 8020 | 平壁 |

| 厚度δ(mm) | ||||||||||||||||||||||||||

1.1 1.2 1.3 1.4 1.5 | 174 186 198 210 222 | 186 199 212 255 238 | 197 210 224 237 251 | 204 219 233 246 260 | 212 227 241 256 270 | 224 239 255 270 284 | 239 256 272 289 304 | 248 265 282 298 315 | 259 277 295 312 329 | 272 291 309 327 345 | 283 303 322 341 359 | 304 325 346 367 387 | 319 342 364 385 407 | 332 355 378 401 423 | 343 367 391 414 437 | 351 376 401 425 449 | 360 386 411 436 460 | 367 394 420 445 470 | 380 408 435 461 487 | 390 418 446 474 501 | 399 429 457 486 514 | 407 438 467 496 525 | 415 446 476 506 535 | 459 495 530 565 600 | 494 535 575 614 654 | 518 562 606 650 693 | 550 600 650 700 750 |

1.6 1.7 1.8 1.9 2.0 | 234 245 257 268 279 | 250 262 275 287 299 | 264 277 289 302 314 | 274 287 300 313 326 | 284 298 311 325 338 | 299 314 328 342 356 | 319 334 350 365 379 | 331 347 362 378 393 | 346 362 379 395 411 | 363 380 397 414 431 | 378 396 414 431 449 | 407 426 445 464 483 | 427 448 468 488 508 | 445 466 487 508 528 | 459 482 504 525 546 | 472 495 517 540 562 | 484 508 531 554 577 | 495 519 543 566 599 | 513 538 563 588 612 | 527 553 579 604 629 | 514 568 594 621 646 | 553 581 608 635 662 | 564 593 621 648 676 | 633 667 700 732 764 | 692 731 769 806 844 | 736 779 821 863 905 | 800 850 900 950 1000 |

注:D0-裸管外径;D1-绝热层外径;δ-绝热层厚度。

本帖最后由 archfind 于 2015-11-5 10:05 编辑

附录E 保冷用粘结剂、密封胶、耐磨剂、玛脂和聚氨酯防水卷材性能

E.0.1 粘结剂性能应符合表E.0.1的规定。

表E.0.1 粘结剂性能

项目 | 沥青类低温粘结剂 | 聚氨酯类低温粘结剂 |

使用温度范围(℃) | -196~60 | -196~100 |

低温粘结强度 | >0.05(-196℃) | ≥2(放在液氮中5min) |

软化点(℃) | >80(环球法) | - |

延伸性(cm) | >3(25℃时) | - |

闪点(℃) | >245(开口杯) | - |

针入度(1/10mm) | 52.5 | - |

成型时加热温度(℃) | 180~200 | - |

密度(kg/m³) | 950~1050 | - |

颜色 | 黑色 | 淡黄色或褐色粘稠液 |

黏度(厘泊) | - | 5000~8000 |

pH值 | - | 6.0~8.0 |

密度(kg/m³) | - | 1100~1200 |

E.0.2 密封胶和耐磨剂性能应符合表E.0.2的规定。

表E.0.2 密封胶和耐磨剂性能

项目 | 密封胶 | 耐磨剂 |

主要成分 | 橡胶 | - |

使用温度范围(℃) | -196~65 | -196~80 |

固含量 | ≥70% | - |

粘结强度(MPa) | 0.06(室温) | 常温下涂在泡沫玻璃上60min即干燥,6h厚用手指刮剥,基本无脱落现象(低温) |

耐低温性 | 在-196℃液氮中浸泡2h,外观无异常 | 在-196℃液氮中放2h,无剥落及变色现象 |

耐热性 | 在60℃环境中放置168h,外观无异常 | 100℃恒温5h,无流淌及无起泡现在 |

密度(kg/m³) | 1100±100 | 1300~1500 |

颜色 | 高黏度黑色胶状物 | 灰白色 |

E.0.3 阻燃性玛脂性能应符合表E.0.3的规定。

表E.0.3 阻燃性玛脂性能

主要性能 | 指标(要求) |

使用温度范围(℃) | -60~65 |

粘结强度(MPa)(20℃时) | ≥0.25 |

耐热性 | 在95℃温度下45℃斜搁4h,温度上升至120℃时45℃斜搁1h,无流淌及无起泡现象 |

耐低温性 | 在-60℃下放置2h,外观无异常 |

吸水率 | 室温浸泡24h,吸水量不大于试料重量的0.5% |

阻燃性 | 氧指数不低于30%,施工时无引火性,干燥后离开水源1s自熄 |

干燥时间 | 指干5h,全干7d |

伸长率 | 3% |

密度(kg/m³) | 1300±100 |

颜色 | 黑色 |

E.0.4 聚氨酯防水卷材性能应符合表E.0.4的规定。

表E.0.4 聚氨酯防水卷材性能

主要性能 | 指标(要求) |

材料组成 | 胎基:中碱人纹玻纤布 面层:聚氨酯阻燃防水涂料 |

厚度 | 0.3mm 0.6mm |

适用温度(℃) | -45~110 |

氧指数 | ≥30% |

拉伸强度(MPa) | ≥10.0 |

不透水性 | 0.3MPa,2h,不透水 |

剪切状态下的黏合性(N/mm) | ≥20.0 |

颜色 | 铁红色 |

本帖最后由 archfind 于 2015-11-11 14:07 编辑

附录F 保温施工费

F.0.1 每立方米绝热层施工费应按表F.0.1的规定执行。

表F.0.1 每立方米绝热层施工费Fia(元/m³)

| 项目 | Fia | |

管道 | 设备 | |

硬质瓦块 | 359 | 640 |

泡沫玻璃瓦块 | 591 | 575 |

纤维类制品(管壳) | 248 | 583(板) |

泡沫塑料瓦块 | 451 | 444 |

毡类制品 | 264 | 212 |

纤维类散装材料 | 326 | 339 |

F.0.2 每平方米保护层施工费应按表F.0.2的规定执行。

表F.0.2 每平方米保护层施工费F91/F92(元/m²)

| 项目 | F91/F92 | |

金属薄板钉口 | 金属薄板挂口 | |

管道 | 40 | 82 |

一般设备 | 39 | 72 |

球形设备 | 78 | 84 |

F.0.3 每平方米防潮层及其他保护层施工费应按表F.0.3的规定执行。

表F.0.3 每平方米防潮层及其他保护层施工费F93(元/m²)

| 项目 | F93 |

沥青玛蹄脂 | 25 |

玻璃纤维布 | 6 |

聚氨酯卷材 | 8 |

铁丝网 | 15 |

钢带安装 | 19 |

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1) 表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2) 表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3) 表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4) 表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

《工业设备及管道绝热工程施工规范》GB 50126

《建筑材料及制品燃烧性能分级》GB 8624

《连续热镀锌钢板及钢带》GB/T 2518

《不锈钢冷轧板和钢带》GB/T 3280

《一般工业用铝及铝合金板、带材》GB/T 3880.1~3

《不锈钢丝》GB/T 4240

《硅酸钙绝热制品》GB/T 10699

《绝热用岩棉、矿渣棉及制品》GB/T 11835

《绝热用玻璃棉制品》GB/T 13350

《连续电镀锌、锌镍合金镀层钢板及钢带》GB/T 15675

《绝热用硅酸铝棉及其制品》GB/T 16400

《覆盖奥氏体不锈钢用绝热材料规范》GB/T 17393

《绝热材料最高使用温度的评估方法》GB/T 17430

《一般用途低碳钢丝》YB/T 5294