标准规范下载简介

在线阅读

中华人民共和国行业标准

城镇供热直埋蒸汽管道技术规程

Technical specification for directly buried steam heating pipeline in city

CJJ/T 104-2014

批准部门:中华人民共和国住房和城乡建设部

施行日期:2014年10月1日

中华人民共和国住房和城乡建设部公告

第385号

住房城乡建设部关于发布行业标准《城镇供热直埋蒸汽管道技术规程》的公告

本规程由我部标准定额研究所组织中国建筑工业出版社出版发行。

中华人民共和国住房和城乡建设部

2014年4月16日

前言

根据住房和城乡建设部《关于印发<2013年工程建设标准规范制订修订计划>的通知》(建标[2013]6号)的要求,规程编制组经广泛调查研究,认真总结实践经验,参考有关国际标准和国外先进标准,并在广泛征求意见的基础上,修订本规程。本规程的主要技术内容是:1.总则;2.术语;3.管道布置与敷设;4.管路附件;5.管道强度计算及应力验算;6.保温结构和保温层;7.外护管及防腐;8.施工与验收;9.运行管理。

本规程修订的主要技术内容是:1.对适用范围进行调整,扩大了管径的范围;2.限定了钢套钢外护管;3.增加了管道材料要求;4.增加了抽真空技术要求;5.增加了管道保温结构;6.增加了外护管的应力计算和防腐材料要求;7.合并了测量、安装和验收章节;8.增加了土壤导热系数。

本规程由住房和城乡建设部负责管理,由中国市政工程华北设计研究总院负责具体技术内容的解释。执行过程中如有意见或建议,请寄送中国市政工程华北设计研究总院(地址:天津市河西区气象台路99号,邮编:300074)。

本规程主编单位:中国市政工程华北设计研究总院

本规程参编单位:城市建设研究院

中国中元国际工程公司

北京市煤气热力工程设计院有限公司

上海新华建筑设计有限公司

北京豪特耐管道设备有限公司

大连益多管道有限公司

大连新光管道制造有限公司

天津市管道工程集团有限公司保温管厂

河北昊天管业股份有限公司

唐山兴邦管道工程设备有限公司

天津市宇刚保温建材有限公司

上海科华热力管道有限公司

天津天地龙管业有限公司。

本规程主要起草人员:廖荣平 王淮 杨良仲 蒋建志 赵志楠 杨健 刘广清 朱正 方向军 王松涛 孙永林 于宁 李志 郑中胜 邱华伟 闫必行 陈雷 丁彧

本规程主要审查人:董乐意 张建伟 李先瑞 王飞 陈鸿恩 栾晓伟 崔跃建 孟继成 廖嘉瑜 王有富 王兆田 杨永峰

1 总则

1.0.1 为规范城镇供热直埋蒸汽管道的设计、施工、验收及运行维护,统一技术要求,确保工程质量,做到经济合理、安全适用,制定本规程。

1.0.2 本规程适用于工作压力小于或等于2.5MPa,温度小于或等于350℃,直接埋地敷设的钢质外护蒸汽保温管道的设计、施工、验收及运行维护。

1.0.3 在地震、湿陷性黄土、膨胀土等地区,直埋蒸汽管道工程除应符合本规程外,还应符合现行国家标准《室外给水排水和燃气热力工程抗震设计规范》GB 50032、《湿陷性黄土地区建筑规范》GB 50025和《膨胀土地区建筑技术规范》GB 50112的有关规定。

1.0.4 直埋蒸汽管道的设计、施工、验收及运行维护,除应符合本规程外,尚应符合国家现行有关标准的规定。

2 术语

2.0.1 直埋蒸汽管道 directly buried steam pipe

直接埋设于土层中输送蒸汽的预制保温管道。

2.0.2 工作管 working pipe

在直埋蒸汽保温管结构中,用于输送蒸汽的钢管。

2.0.3 外护管 outer protective pipe

保温层外抵抗外力和环境对保温材料的破坏和影响,具有足够机械强度和可靠防水性能的套管。

2.0.4 防腐层 antiseptic layer

为防止外护钢管腐蚀而在其表面覆盖并紧密结合的耐腐蚀材料层。

2.0.5 保温管补口 heat preservation pipe patch

直埋蒸汽管道连接处的保温层、外护管及防腐层的接口处理。

2.0.6 排潮管 casing drain

排出工作管与外护管之间水汽的导管。

2.0.7 内固定支座 inside fixed support

保证工作管与外护管间不发生相对位移的管路附件。

2.0.8 外固定支座 outside fixed support

保证外护管与固定墩间不发生相对位移的管路附件。

2.0.9,内外固定支座 inside and outside fixed support

保证工作管、外护管和固定墩三者间不发生相对位移的管路附件。

2.0.10 辐射隔热层 radiation heat insulation layer

在带有空气层的保温结构中,在空气层壁面设置抛光金属铝箔层,利用其表面低发射率和高反射率的特性,减少表面辐射换热而提高绝热效果的结构。

2.0.11 抽真空 vacuum

使工作管和外护管之间具有一定真空度的工艺过程。

.

3 管道布置与敷设

3.1 管道布置

3.1.1 直埋蒸汽管道的布置应符合现行行业标准《城镇供热管网设计规范》CJJ 34的有关规定。

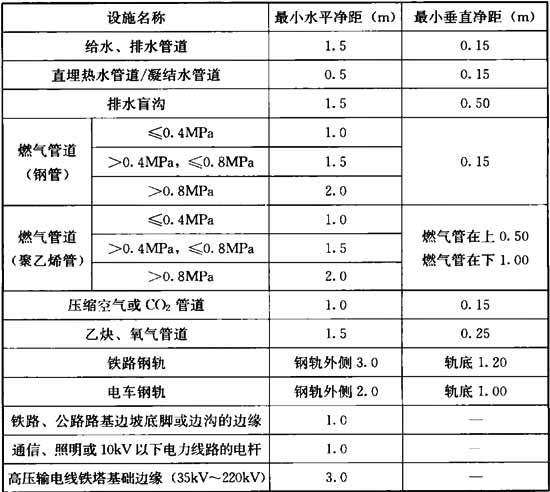

3.1.2 直埋蒸汽管道与其他设施的最小净距应符合表3.1.2的规定;当不能满足表中的净距或其他设施有特殊要求时,应采取有效保护措施。

表3.1.2 直埋蒸汽管道与其他设施的最小净距

注:当直埋蒸汽管道与电缆平行敷设时,电缆处的土壤温度与月平均土壤自然温度比较,全年任何时候,对于10kV的电缆不高出10℃;对于35kV~110kV的电缆不高出5℃时,可减少表中所列净距。

注:当直埋蒸汽管道与电缆平行敷设时,电缆处的土壤温度与月平均土壤自然温度比较,全年任何时候,对于10kV的电缆不高出10℃;对于35kV~110kV的电缆不高出5℃时,可减少表中所列净距。3.1.3 当直埋蒸汽管道与其他地下管线交叉时,直埋蒸汽管道的管路附件距交叉部位的水平净距宜大于3m。

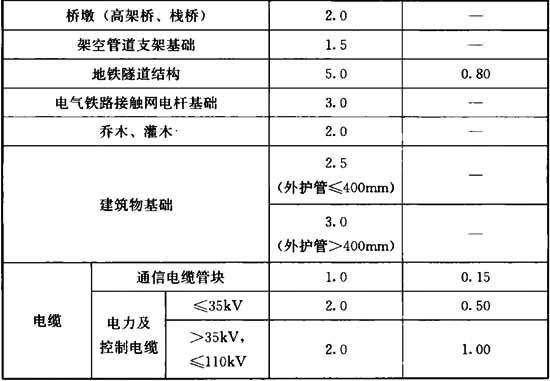

3.1.4 直埋蒸汽管道的最小覆土深度应符合表3.1.4的规定。当不符合要求时,应采取相应的技术措施对管道进行保护。

表3.1.4 直埋蒸汽管道的最小覆土深度

3.2 敷设方式

3.2.1 直埋蒸汽管道的工作管,应采用有补偿的敷设方式。

3.2.2 直埋蒸汽管道敷设坡度不宜小于0.2%。

3.2.3 当采用轴向补偿器时,两个固定支座之间的直埋蒸汽管道不宜有折角。

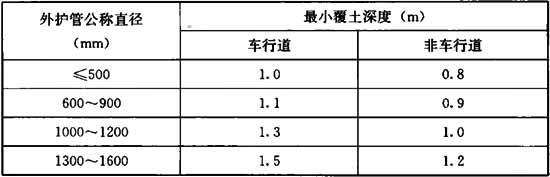

3.2.4 无补偿敷设的外护管,直管段允许斜切的最大折角应符合表3.2.4的规定。

表3.2.4 无补偿敷设的外护管,直管段允许斜切的最大折角

3.2.5 当管道由地下转至地上时,外护管应一同引出地面,外护管距地面的高度不宜小于0.5m,并应设防水帽和采取隔热措施。

3.2.6 当直埋蒸汽管道与地沟敷设管道或井室内管道相连接时,直埋蒸汽管道保温层应采取防渗水措施。

3.2.7 当地基软硬不一致时,应对地基作过渡处理。

3.2.8 在地下水位较高的地区,应进行浮力计算。当不能保证直埋蒸汽管道稳定时,应增加埋设深度或采取相应的技术措施。

3.2.9 当直埋蒸汽管道穿越河底时,管道应敷设在河床的硬质土层上或做地基处理。覆土深度应根据浮力、水流冲刷情况和管道稳定条件确定。

3.3 管道材料

3.3.1 直埋蒸汽管道应采用无缝钢管、电弧焊或高频焊焊接钢管。无缝钢管应符合现行国家标准《输送流体用无缝钢管》GB/T 8163的有关规定;电弧焊或高频焊焊接钢管应符合现行国家标准《直缝电焊钢管》GB/T 13793、《低压流体输送用焊接钢管》GB/T 3091和《石油天然气工业管线输送系统用钢管》GB/T 9711的有关规定。

3.3.2 直埋蒸汽管道的钢材钢号的选择应符合表3.3.2的规定。

表3.3.2 直埋蒸汽管道的钢材钢号

钢号 | 蒸汽设计温度(℃) | 钢板厚度 | 推荐适用范围 |

Q235B | ≤300℃ | ≤20mm | 工作管、外护管 |

20、16Mn、Q345 | ≤350℃ | 不限 | 工作管 |

.

4 管路附件

4.1 管路附件及设施

4.1.1 阀门的选择及安装应符合下列规定:

1 直埋蒸汽管道使用的阀门宜为无盘根的截止阀或闸阀;当选用蝶阀时,应选用偏心硬质密封蝶阀;

2 所选阀门公称压力应比管道设计压力高一个等级;

3 阀门应进行保温,其外表面温度不得大于60℃,并应做好防水和防腐处理;

4 井室内阀门与管道连接处的管道保温端部应采取防水密封措施;

5 工作管直径大于或等于300mm的关断阀门应设置旁通阀门,旁通阀门公称直径可按表4.1.1选取。

表4.1.1 旁通阀门公称直径(mm)

工作管公称直径 | DN300~DN500 | DN600~DN900 |

旁通阀门公称直径 | DN32~DN50 | DN65~DN100 |

4.1.2 直埋蒸汽管道应设置排潮管。

4.1.3 排潮管应设置在外护管轴向位移量较小处。在长直管段间,排潮管宜结合内固定支座共同设置。排潮管出口可引入专用井室内,专用井室内应有可靠的排水措施。排潮管外部应设置外护钢套管,排潮管公称直径宜按表4.1.3选取。

表4.1.3 排潮管公称直径(mm)

外护管公称直径 | 排潮管公称直径 | 排潮管外护钢套管外径×壁厚 |

≤500 | 40 | 159×5 |

600~1000 | 50 | 159×5 |

≥1200 | 65 | 159×5 |

4.1.4 排潮管如引出地面,开口应下弯,且弯顶距地面高度不宜小于0.5m,并应采取防倒灌措施。排潮管宜设置在不影响交通的地方,且应有明显的标志。排潮管和外护钢套管的地下部分应采取防腐措施,防腐等级不应低于外护管防腐层等级。

4.1.5 疏水装置宜设置在工作管与外护管相对位移较小处。疏水管应采用自然补偿布置。

4.1.6 检查井设计应符合下列规定:

1 当地下水位高于井室底面或井室附近有地下供、排水设施时,井室应采用钢筋混凝土结构,并应采取防水措施;

2 管道穿越井壁处应采取密封措施,并应考虑管道的热位移对密封的影响,密封处不得渗漏;

3 井室应对角布置两个人孔,阀门宜设远程操作机构,当井室深度大于4m时,宜设计为双层井室,两层人孔宜错开布置,远程操作机构应布置在上层井室内;

4 疏水井室宜采取主副井布置方式,关断阀门或阀组、疏水口应分别设置在两个井室内。

4.1.7 固定支座的选取和推力计算应符合下列规定:

1 补偿器和三通处应设置固定支座,阀门和疏水装置处宜设置固定支座;

2 当外护管采用无补偿敷设时,宜采用内固定支座;

3 当外护管在管道转角位置无法实现自然补偿时,管道转角两端宜采用内外固定支座和外护管补偿器相结合的方式;

4 内固定支座应采取隔热措施,且其外护管表面温度应小于或等于60℃;

5 直埋蒸汽管道对固定墩的作用力应包括工作管道的作用力和外护管的作用力;

6 固定墩两侧作用力的合成及其稳定性验算和结构设计,应符合现行行业标准《城镇供热直埋热水管道技术规程》CJJ/T 81的有关规定;

7 内固定支座外护管与工作管间宜设置波纹隔断。

4.1.8 当直埋蒸汽管道保温系统采用抽真空工艺时,应符合下列规定:

1 应采用真空隔断方式进行分段,分段长度不宜大于300m。抽真空设备应根据设计真空度、真空段长度和管径选取;

2 在每个真空分段的两端,应设置真空阀门和真空表接口。

4.2 管件及管道连接

4.2.1 直埋蒸汽管道的管件应符合下列规定:

1 工作管管件应符合现行国家标准《钢制对焊无缝管件》GB/T 12459或《钢板制对焊管件》GB/T 13401的有关规定;当采用煨制弯管时,应符合现行行业标准《锅炉管子制造技术条件》JB/T 1611的有关规定;

2 直埋蒸汽管道和管件应在工厂预制,并应符合现行行业标准《城镇供热预制直埋蒸汽保温管技术条件》CJ/T 200和《城镇供热预制直埋蒸汽保温管管路附件技术条件》CJ/T 246的有关规定。管件的防腐、保温性能应与直管道相同。

4.2.2 直埋蒸汽管道、管件及管路附件之间的连接,除疏水器和特殊阀门外均应采用焊接连接,当采用法兰连接时,法兰的密封宜采用耐高温垫片。

4.2.3 当采用工作管弯头做热补偿时,弯头的曲率半径不应小于1.5倍的工作管公称直径。管道位移段应加大外护管的尺寸,并应采用满足热位移要求的软质保温材料。外护管的曲率半径不应小于1.0倍的外护管公称直径。

.

5 管道强度计算及应力验算

5.1 工作管

5.1.1 直埋蒸汽管道系统设计应对工作管道进行强度计算及应力验算。

5.1.2 当工作管强度计算及应力验算时,供热介质计算参数应符合下列规定:

1 管道的设计压力和设计温度值,应取锅炉出口、汽轮机抽(排)汽口或减温减压装置出口的最大工作压力和最高工作温度;

2 安装温度值应取安装期内当地环境的最低温度。

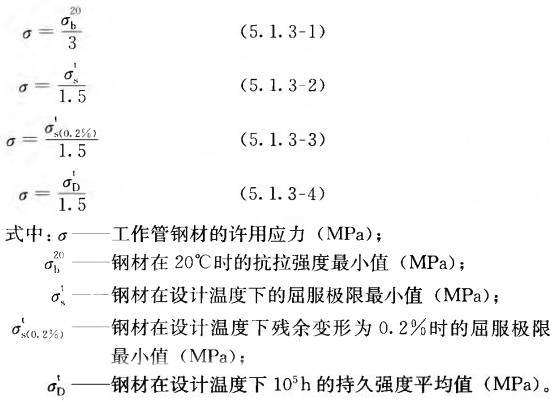

5.1.3 工作管钢材的许用应力,应按下列公式计算,并应取4项计算结果的最小值。常用钢管材料的许用应力可按表5.1.3取值。

表5.1.3 常用钢管材料的许用应力

5.1.4 工作管道许用应力取值、管壁厚度计算、补偿值计算及应力验算,应符合现行行业标准《火力发电厂汽水管道应力计算技术规定》DL/T 5366的有关规定。

5.2 外护管

5.2.1 外护管的应力验算应采用应力分类法。

5.2.2 当管道进行应力计算时,管道计算温度和压力应按下列规定取用:

1 应力计算最高温度应取95℃;

2 计算安装温度应取安装时当地的最低温度;

3 计算压力应取0.2MPa。

5.2.3 外护管应力验算及竖向稳定性验算,应符合现行行业标准《城镇供热直埋热水管道技术规程》CJJ/T 81的有关规定。管道的壁厚应符合本规程第7.2.2条和第7.2.3条的规定。

.

6 保温结构和保温层

6.1 一般规定

6.1.1 保温材料应符合现行行业标准《城镇供热预制直埋蒸汽保温管技术条件》CJ/T 200的有关规定。保温材料不应对管道及管路附件产生腐蚀。

6.1.2 硬质保温材料密度不得大于300kg/m³,软质保温材料及半硬质保温材料密度不得大于200kg/m³。

6.1.3 硬质保温材料含水率的重量比不得大于7.5%,硬质保温材料抗压强度不得小于0.4MPa,抗折强度不应小于0.2MPa。

6.1.4 接触工作管的保温材料,其允许使用温度应比工作管内的蒸汽温度高100℃以上。

6.1.5 保温结构设计应按外护管外表面温度小于或等于50℃计算保温层厚度。当采用复合保温结构时,保温层间的界面温度不应大于外层保温材料安全使用温度的0.8倍。

6.1.6 当按本规程第6.1.5条规定计算的保温层厚度,不能满足蒸汽介质温度降或周围土壤的环境温度设计要求时,应按设计条件计算确定保温层厚度。

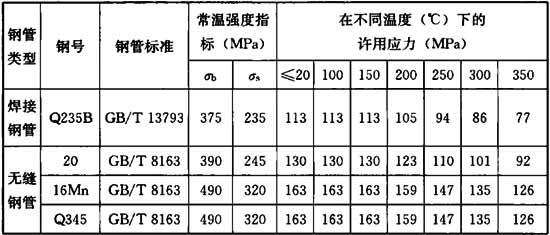

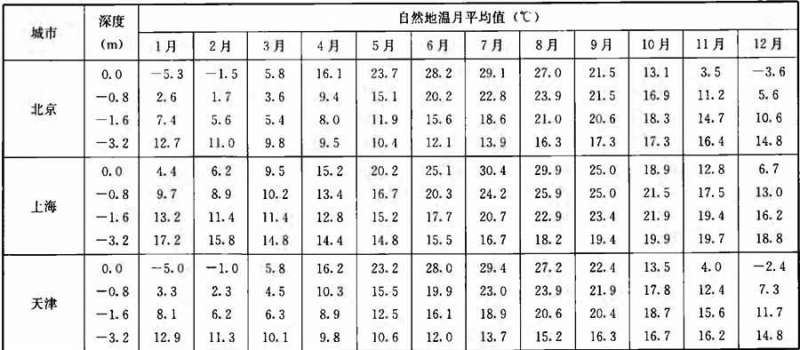

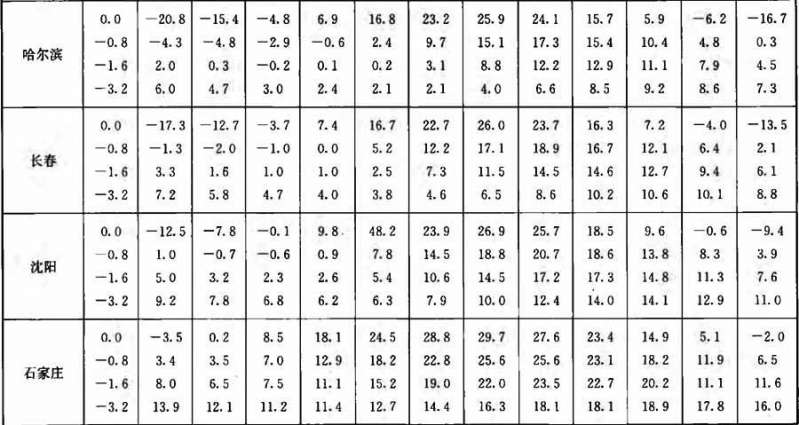

6.1.7 保温计算中,土壤的导热系数应采用管道运行期间的平均值。土壤的导热系数应按实测历史数据的0.9倍~0.95倍取值;当无实测的历史数据时,可按表6.1.7的平均值选取。

表6.1.7 土壤的导热系数

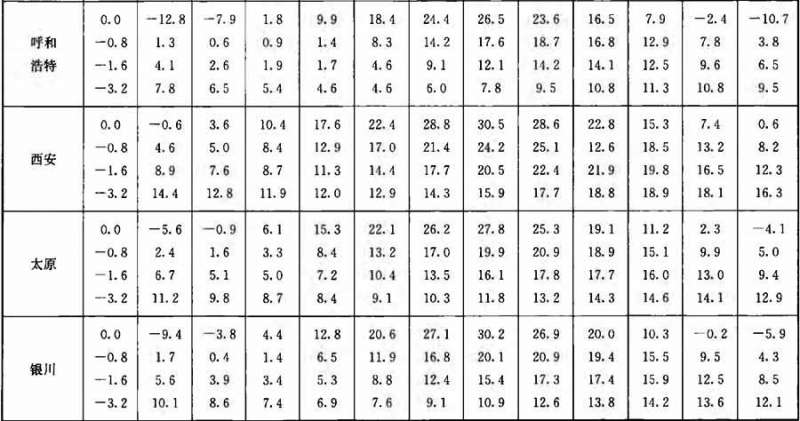

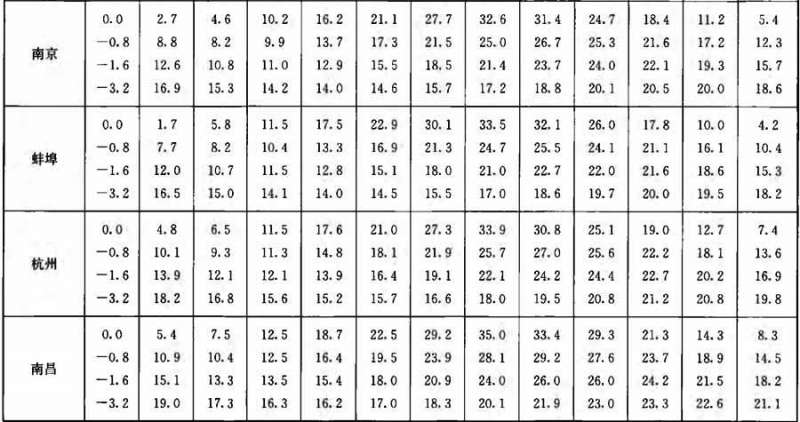

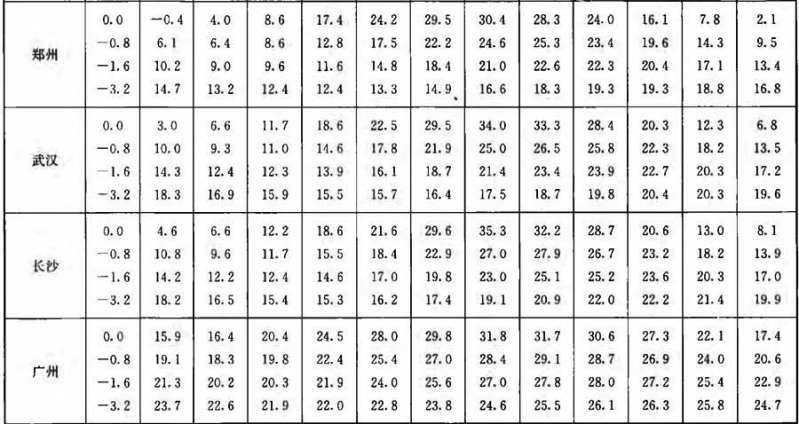

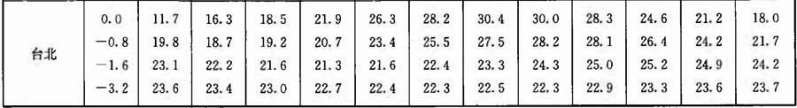

6.1.8 保温计算中温度的取值应符合下列规定:

1 当按本规程第6.1.5条或按管道周围土壤的环境温度计算保温厚度时,蒸汽介质温度应取设计最高值;土壤的自然温度应取管道运行期间管道中心埋设深度处最高月平均温度;大气温度应取管道年运行或季节运行期间最热月平均大气温度;

2 当按蒸汽介质温度降计算保温层厚度时,蒸汽介质温度应取设计最高值;土壤的自然温度应取管道运行期间管道中心埋设深度处最低月平均温度;大气温度应取管道运行期间最低月平均大气温度;

3 当计算蒸汽管道年散热损失时,蒸汽介质温度应取年平均温度;土壤的自然温度应取管道中心埋设深度处的年平均地温;大气温度应取年平均大气温度;

4 土壤的自然温度可按当地历年实测数据确定或按本规程附录A确定。

6.2 保温结构

6.2.1 保温结构可采用单一绝热材料层或多种绝热材料的复合层,也可设置辐射隔热层和空气层或抽真空。

6.2.2 同种保温材料应分层敷设,单层厚度不得大于100mm,且各层材料厚度宜相等。

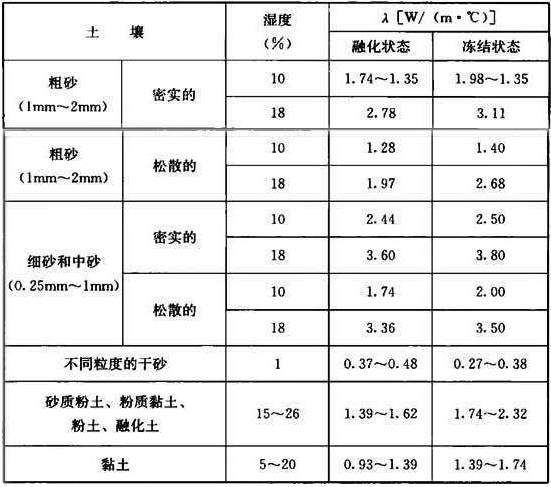

6.2.3 管道保温的形式和结构应符合表6.2.3的规定。

表6.2.3 管道保温的形式和结构

6.3 真空保温层

6.3.1 真空层(空气层)厚度不宜大于25mm。

6.3.2 当计算真空保温管道年散热损失和外护管外表面温度时,应按运行期间内的平均真空度确定其热阻。

6.4 保温计算

6.4.1 直埋蒸汽管道单管敷设时,保温层厚度应符合下列规定:

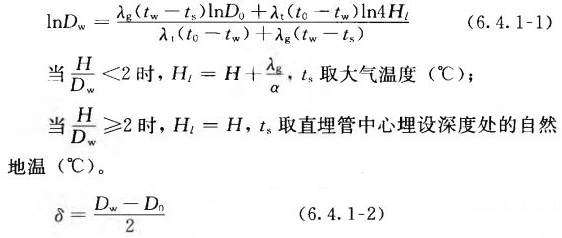

1 单层保温结构的保温层厚度应按下列公式计算:

式中:Dw——保温层外径(m);

D0——工作管外径(m);

Hl——管道当量埋深(m);

H——管道中心埋设深度(m);

λt——保温层材料在运行温度下的导热系数[W/(m·K)];

λg——土的导热系数[W/(m·K)];

t0——工作管外表面温度(℃),可按介质温度取值;

ts——直埋蒸汽管道周边土壤环境温度(℃);

tw——保温管外表面温度(℃),按设计要求确定;

α——直埋蒸汽管上方地表面大气的换热系数[W/(㎡·K)],取10~15;

δ——保温层厚度(m)。

2 多层保温结构的保温层厚度计算应符合下列规定:

1)散热损失(初算值)应按下式计算:

式中:q——单位管长热损失(初算值)(W/m);

D'w——根据经验设定的保温层外径(m)。

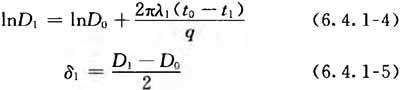

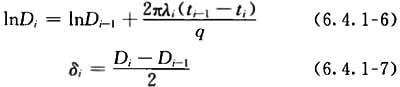

2)第一层保温材料厚度应按下列公式计算:

式中:D1——第一层保温材料外径(m);

λ1——第一层保温材料在运行温度下的导热系数[W/(m·K)];

t1——第一层保温材料外表面温度(℃),按设计要求确定;

δ1——第一层保温层厚度(m)。

3)第i层保温材料厚度应按下列公式计算:

式中:Di——第i层保温材料外径(m);

λi——第i层保温材料在运行温度下的导热系数[W/(m·K)];

ti——第i层保温材料外表面温度(℃),按设计要求确定;

δi——第i层保温层厚度(m)。

4)计算得到的Di,应按公式(6.4.3-1)校核计算散热损失,其校核值与公式(6.4.1-3)计算的散热损失初算值相比较,两个值的相对差值应小于或等于5%。

5)当相对差值大于5%时,应将按公式(6.4.1-6)计算得到的保温层外径,作为新设定的保温层外径,代入公式(6.4.1-3)、公式(6.4.1-4)和公式(6.4.1-6)重新计算散热损失(初算值)、D1和Di,并应符合本款第4)项的规定。

3 带空气层的保温结构计算应符合下列要求:

1)可采用窄环空间对流和辐射传热计算公式计算空气层等效导热系数。

2)空气层等效热阻应按下式计算:

式中:Re——空气层等效热阻(m·K/W);

λe——空气层等效导热系数[W/(m·K)];

Dou——空气层外径(m);

Din——空气层内径(m)。

3)应按空气层等效热阻与保温层热阻串联的方式,计算保温层的热损失和外表面温度。

4 真空保温结构的计算应符合下列要求:

1)可采用导热、对流、辐射传热计算公式计算真空层等效导热系数。

2)真空层等效热阻应按下式计算:

式中:Rz——真空层等效热阻(m·K/W);

λz——真空层等效导热系数[W/(m·K)];

Dzou——真空层外径(m);

Dzin——真空层内径(m)。

3)应按真空层等效热阻与保温层热阻串联的方式,计算保温层的热损失和外表面温度。

6.4.2 当直埋蒸汽管道双管敷设时,可按单管敷设条件计算保温层厚度,并可采用本规程公式(6.4.3-2)和公式(6.4.3-3)计算双管敷设条件下的管道间相互影响和热损失,然后计算保温层界面温度和保温管外表面温度。如高于设计要求,应调整保温层厚度。

6.4.3 直埋蒸汽管道热损失的计算应符合下列要求:

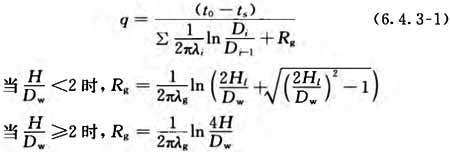

1 单管敷设的直埋保温管道的热损失应按下式计算:

式中:Rg——直埋蒸汽管道环境熟阻(m·K/W)。

2 双管敷设的直埋蒸汽管道,在计算热损失、界面温度和保温管外表面温度时,应考虑管间相互影响。

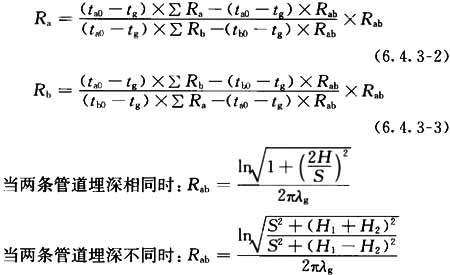

1)双管敷设的直埋保温管道的热损失应按下列公式计算:

式中: Ra——第一条管道的附加热阻(m·K/W);

Rb——第二条管道的附加热阻(m·K/W);

ta0——第一条管道的介质温度(℃);

tb0——第二条管道的介质温度(℃);

tg——直埋管道中心埋设深度处土的自然温度(℃);

ΣRa——第一条管道的保温热阻(m·K/W);

ΣRb——第二条管道的保温热阻(m·K/W);

Rab——双管敷设相互影响系数;

S——两条管道的中心距离(m);

H——两条管道埋深相同时,管道中心埋设深度(m);

H1——两条管道埋深不同时,第一条管道中心埋设深度(m);

H2——两条管道埋深不同时,第二条管道中心埋设深度(m)。

2)计入附加热阻,应按公式(6.4.3-1)分别计算两条管道的热损失。在计算管网的总热损失时,还应考虑阀门、支架等未保温或保温薄弱部分的附加热损失,宜增加10%~15%。

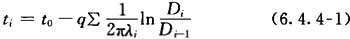

6.4.4 直埋蒸汽管道保温层界面温度和保温管外表面温度的计算应符合下列规定:

1 保温层界面温度应按下式计算:

2 保温管外表面温度应按下式计算:

式中:∑R——保温层总热阻(m·K/W)。

6.4.5 直埋蒸汽管道邻近温度场,可按本规程附录B计算。

.

7 外护管及防腐

7.1 一般规定

7.1.1 外护管应能承受动荷载、静荷载及热应力,并应具有密封、防水、耐温、防腐性能。外护管的防腐材料应根据工程实际情况选择。

7.1.2 外护管及管件应根据直埋蒸汽管道的结构形式、敷设环境和运行状况进行设计。直埋蒸汽管道的受力应考虑下列因素:

1 外护管、工作管及其附件、保温层重量;

2 工作管滑动支座、内固定支座传递的作用力;

3 土重量产生的侧向、竖向压力;

4 因温度变化产生的作用力;

5 静水压力和水浮力;

6 车辆等荷载。

7.1.3 外护管应采用无补偿敷设方式。

7.2 外护管的刚度和稳定性

7.2.1 当外护管采用非标准钢管时,应符合现行国家标准《工业金属管道工程施工规范》GB 50235和《工业金属管道工程施工质量验收规范》GB 50184的有关规定。

7.2.2 对不带空气层的保温结构,外护管的外直径与壁厚的比值不应大于140;对带空气层的保温结构,外护管的外径与壁厚的比值不应大于100。

7.2.3 当直埋蒸汽管道埋设较深或外荷载较大时,应按无内压状态验算在外力作用下外护管的变形,外护管直径的变形量不得大于管径的3%,且外护管的变形不应导致保温材料的损坏或阻碍工作管轴向移动。外护管变形量应按本规程附录C的规定计算确定。

7.3 外护管的防腐

7.3.1 外护管应进行外防腐,且应按重腐蚀环境考虑。防腐层与钢管表面应有良好的粘附性、电绝缘性、低吸水性和低水蒸气穿透性,并应便于现场施工。防腐设计应符合现行行业标准《埋地钢质管道外壁有机防腐层技术规范》SY/T 0061的有关规定。

7.3.2 防腐层的长期耐温不应小于70℃。

7.3.3 外护管的防腐材料应符合现行行业标准《城镇供热预制直埋蒸汽保温管技术条件》CJ/T 200和《城镇供热预制直埋蒸汽保温管管路附件技术条件》CJ/T 246的有关规定。

7.3.4 常用的防腐层材料应符合下列规定:

1 聚乙烯防腐层应符合现行国家标准《埋地钢质管道聚乙烯防腐层》GB/T 23257的有关规定;

2 纤维缠绕增强玻璃钢防腐层应符合现行行业标准《玻璃纤维增强塑料外护管聚氨酯泡沫塑料预制直埋保温管》CJ/T 129的有关规定;

3 熔结环氧粉末防腐层应符合现行行业标准《钢质管道单层熔结环氧粉末外涂层技术规范》SY/T 0315的有关规定;

4 环氧煤沥青防腐层应符合现行行业标准《埋地钢质管道环氧煤沥青防腐层技术标准》SY/T 0447的有关规定;

5 聚脲防腐层应符合现行行业标准《喷涂聚脲防护材料》HS/T 3811的有关规定。

7.3.5 防腐层应进行电火花检漏,并应符合现行行业标准《管道防腐层检漏试验方法》SY/T 0063的有关规定。检测电压应根据防腐层种类和防腐等级确定,以不打火花为合格。

7.3.6 外护管采用外防腐的同时,应采取阴极保护措施。

.

8 施工与验收

8.1 一般规定

8.1.1 直埋蒸汽管道的施工与验收,应符合现行行业标准《城镇供热管网工程施工及验收规范》CJJ 28的有关规定。

8.1.2 直埋蒸汽保温管的管材及管路附件应符合现行行业标准《城镇供热预制直埋蒸汽保温管技术条件》CJ/T 200和《城镇供热预制直埋蒸汽保温管管路附件技术条件》CJ/T 246的有关规定,并应具有产品合格证书。

8.1.3 对生产厂提供的各种规格的管材、管件及保温制品,应抽取不少于一组试件,进行材质化学成分分析和机械性能检验。

8.1.4 直埋蒸汽保温管、管件及附件在吊装、运输和安装时,应采取保护和防水措施。

8.1.5 钢管焊接时,应对保温层及外护管端面采取保护措施。

8.1.6 施工单位应根据工程规模、现场条件和施工图编制施工组织设计,并绘制排管图。

8.1.7 进入现场的预制直埋蒸汽管道和管件应逐件进行外观检验和电火花检测。

8.2 管道安装

8.2.1 安装管道时,应保证两个固定支座间的管道中心线成同一直线,且坡度应符合设计要求。

8.2.2 直埋蒸汽管道在吊装时,应按管道的承载能力核算吊点间距,均匀设置吊点,并应使用宽度大于50mm的吊装带进行吊装。

8.2.3 雨期施工应采取防雨排水措施,工作管和保温层不得进水。

8.2.4 直埋蒸汽管道的现场焊接及检验,应符合国家现行标准《现场设备、工业管道焊接工程施工规范》GB 50236、《现场设备、工业管道焊接工程施工质量验收规范》GB 50683和《城镇供热管网工程施工及验收规范》CJJ 28的有关规定。

8.2.5 工作管的现场接口焊接应采用氩弧焊打底。焊缝应进行100%X射线探伤检查,焊缝内部质量不得低于现行国家标准《无损检测 金属管道熔化焊环向对接接头射线照相检测方法》GB/T 12605中的Ⅱ级质量要求。

8.2.6 补偿器安装应符合下列规定:

1 补偿器应与管道保持同轴;

2 有流向标记箭头的补偿器安装时,流向标记应与管道介质流向一致。

8.2.7 当施工间断时,工作管端口应采用堵板封闭,钢外护管端口应采用防水材料密封;雨期施工时,应采取防止雨水和泥浆进入管内和防止管道浮起的措施。

8.3 保温补口

8.3.1 保温补口应在工作管道安装完毕,探伤检验及强度试验合格后进行。补口质量应符合设计要求,每道补口应有检查记录。

8.3.2 补口前应拆除封端防水帽或需要清除的防水涂层。保温补口应与两侧直管段或管件的保温层紧密衔接,缝隙应采用弹性保温材料填充。

8.3.3 硬质复合保温结构的直埋蒸汽管道,粘贴保护垫层时,应对补口处的工作管表面进行预处理,其质量应达到现行国家标准《涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》GB/T 8923.1中St3级的要求。

8.3.4 当管段已浸泡进水时,应清除浸湿的保温材料或烘干后,方可进行保温补口。

8.3.5 保温层补口施工应符合下列规定:

1 补口处的保温结构、保温材料等应与直管段相同;

2 保温补口应在沟内无积水、非雨天的条件下进行施工;

3 当保温层采用软质或半硬质无机保温材料时,在补口的外护管焊缝部位内侧,应衬垫耐高温材料;

4 硬质复合保温结构管道的保温施工,应先进行硬质无机保温层包覆,嵌缝应严密,再连接外护管,然后进行聚氨酯浇注发泡;泡沫层补口的原料配比应符合设计要求。原料应混拌均匀,泡沫应充满整个补口段环状空间,密度应大于50kg/m³。当环境温度低于10℃或高于35℃时,应采取升温或降温措施。聚氨酯质量应符合现行国家标准《高密度聚乙烯外护管硬质聚氨酯泡沫塑料预制直埋保温管及管件》GB/T 29047的有关规定。

8.3.6 外护管的现场补口应符合下列规定:

1 外护管应采用对接焊,接口焊接应采用氩弧焊打底,并应进行100%超声波探伤检验,焊缝内部质量不得低于现行国家标准《焊缝无损检测 超声检测 技术、检测等级和评定》GB 11345中的Ⅱ级质量要求;当管道保温层采用抽真空技术时,焊缝内部质量不得低于现行国家标准《焊缝无损检测 超声检测技术、检测等级和评定》GB 11345中的Ⅰ级质量要求;在外护管焊接时,应对已完成的工作管保温材料采取防护措施以防止焊接烧灼;

2 外护管补口前应对补口段进行预处理,除锈等级应根据使用的防腐材料确定,并符合现行国家标准《涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》GB/T 8923.1中St3级的要求;

3 补口段预处理完成后,应及时进行防腐,防腐等级应与外护管相同,防腐材料应与外护管防腐材料一致或相匹配;

4 防腐层应采用电火花检漏仪检测,耐击穿电压应符合设计要求;

5 外护管接口应在防腐层之前做气密性试验,试验压力应为0.2MPa。试验应按现行国家标准《工业金属管道工程施工规范》GB 50235和《工业金属管道工程施工质量验收规范》GB 50184的有关规定执行。

8.3.7 补口完成后,应对安装就位的直埋蒸汽管及管件的外护管和防腐层进行检查,发现损伤,应进行修补。

8.4 真空系统安装

8.4.1 直埋蒸汽保温管的各真空段,宜在对管路系统排潮后抽真空。初次抽真空应采用具有冷凝、排水和除尘功能的真空设备。

8.4.2 真空系统的附件(真空球阀、真空表等)应采用焊接或真空法兰连接。真空表应满足放水的要求。真空表与管道之间宜安装真空阀门。

8.4.3 真空绝对压力应小于等于2kPa。

8.4.4 在抽真空操作过程中,当真空泵的抽气量达到300m³且管道空腔湿度保持在50%以上时,应经排潮后方可继续抽真空。

8.5 试压、吹扫及试运行

8.5.1 直埋蒸汽管道安装完成后工作管应进行强度和严密性试验,外护管应进行气密性试验。

8.5.2 强度和严密性试验,应按设计参数和现行行业标准《城镇供热管网工程施工及验收规范》CJJ 28的有关规定执行。

8.5.3 直埋蒸汽管道应用蒸汽进行吹洗。吹扫的蒸汽压力,和流量应按计算确定。当无计算资料时,可按压力不大于管道工作压力的75%、流速不低于30m/s进行吹洗;吹洗次数应根据管道长度确定,但不应少于3次,每次吹扫时间不应少于15min。当吹洗流速较低时,应增加吹洗次数。

8.5.4 外护管气体严密性试验的试验压力应逐级缓慢上升,当达到试验压力后,应稳压10min,然后在焊缝上涂刷中性发泡剂并巡回检查所有焊缝,无泄漏为合格。

8.5.5 直埋蒸汽管道的试运行,应符合现行行业标准《城镇供热管网工程施工及验收规范》CJJ 28的有关规定。

8.6 施工验收

8.6.1 直埋蒸汽管道工程的竣工验收,应符合现行行业标准《城镇供热管网工程施工及验收规范》CJJ 28的有关规定。

8.6.2 施工验收时应对补偿器、内固定支座、疏水装置等管路附件作出标识。对排潮管、地面接口等易造成烫伤的管路附件,应设置安全标志和防护措施。验收时应对标记进行检查。

.

9 运行管理

9.1 一般规定

9.1.1 运行操作人员、维护人员、调度员应经过技术培训,经考试合格,方可上岗。

9.1.2 直埋蒸汽管道疏水井、检查井及构筑物内的临时照明电源电压不得大于24V,严禁使用明火照明。当人员在井内作业时,严禁使用潜水泵。

9.1.3 当进入井室、地下构筑物作业前,应进行通风,并应进行检测,确认安全后方可进入操作。

9.1.4 直埋蒸汽管道运行中,当蒸汽流量小于安全运行所需最小流量时,应采取安全技术措施或停止管道运行。

9.2 运行前的准备

9.2.1 已停运两年或两年以上的直埋蒸汽管道,运行前应按新建管道要求进行吹扫和严密性试验。

9.2.2 新建直埋蒸汽管道运行前应做好下列准备工作:

1 编制运行方案;

2 准备交通、通信工具及有害气体检测器、抽水设备、通风设备等;

3 对系统进行全面检查,并应符合下列要求:

1)管道工程施工、验收手续应完备、审批手续应齐全;

2)直埋蒸汽管道覆土层应无塌陷,井室内应无积水、杂物,井盖应完好;

3)阀门操作应灵活,排潮管应畅通。

9.3 暖管

9.3.1 直埋蒸汽管道冷态启动时应进行暖管。

9.3.2 暖管应在确认运行前准备工作完毕,管道巡线人员、操作人员到位后,方可开始送汽。

9.3.3 暖管开始时,应关闭疏水器前的阀门,打开疏水旁通阀门或启动疏水阀门。

9.3.4 暖管时的工作钢管内蒸汽温度宜控制在150℃以下,暖管时间应以排潮管不排汽而定。

9.3.5 在暖管过程中,当排潮管排汽带压且有响声,稳定24h后仍然未改善时,应停止暖管,分析原因,采取措施处理,经确认处理后方可重新暖管。

9.3.6 在暖管过程中,蒸汽压力应逐步提高至工作压力,宜按下列步骤进行:

1 将管内蒸汽压力升至0.1MPa,稳压暖管30min,无异常现象;

2 将管内蒸汽压力分别逐步升至0.2MPa、0.4MPa和0.6MPa,并分别稳压暖管1h,无异常现象;

3 在0.6MPa压力时仍未见异常,每增加0.2MPa,稳压暖管1h,直至工作压力;

4 疏水旁通阀或启动疏水阀门关闭时间及暖管时间应在运行方案中明确规定;

5 根据管道长度、管径大小,暖管时间可适当增减。

9.3.7 在暖管的过程中,当发现疏水系统堵塞,发生“汽水冲击”、固定支座和设备、设施被破坏等现象时,应立即停止暖管,查找原因,处理后方可再行暖管。

9.4 运行维护

9.4.1 直埋蒸汽管道运行中应进行定期检查。当运行参数发生变化或有灾情时,应增加检查次数。主要检查项目应包括井室、疏水装置、排潮管、补偿器、固定墩等管路附件及设施。

9.4.2 直埋蒸汽管道运行中应定期检查记录直埋蒸汽管道外表面温度,保温层层间温度。

9.4.3 直埋蒸汽管道检查、维修可按现行行业标准《城镇供热系统运行维护技术规程》CJJ 88有关规定执行。

9.4.4 直埋蒸汽管道每两年宜对管道腐蚀情况进行评估,当发现腐蚀加快时,应采取技术措施。

9.4.5 采用真空系统的直埋蒸汽管道,应定期观测并记录真空表读数。当真空绝对压力升至5kPa时,应启动真空泵,将真空绝对压力降至2kPa以下。

9.5 停止运行

9.5.1 停止运行前,应编制停运方案,并应提前通知用户。

9.5.2 停止运行的各项操作,应严格按停运方案和调度指令进行。

9.5.3 停止运行后,管道内凝结水温度低于40℃后,方可打开疏水器旁通阀门,排净管道内凝结水,并应将井室内积水及时排除。

9.5.4 停止运行期间,应对管道进行养护。当停运的时间超过半年时,应对工作管、外护管采取防护措施。

附录A 全国主要城市实测地温(深度0.0m~3.2m)月平均值

表A 全国主要城市实测地温(深度0.0m~3.2m)月平均值

附录B 直埋蒸汽管道邻近温度场的计算

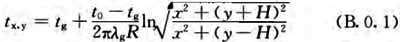

B.0.1 单管敷设直埋蒸汽管道邻近温度场,可按下式计算:

式中:tx,y——在(x,y)坐标点土壤的温度(℃);

x——距管道中心的水平距离(m);

y——距地表面的垂直距离(m);

tg——管道中心埋设深度处土壤的自然温度(℃);

t0——蒸汽温度(℃);

λg——土壤的导热系数[W/(m·K)];

R——管道的保温和土的总热阻(m·K/W);

H——管道中心埋设深度(m)。

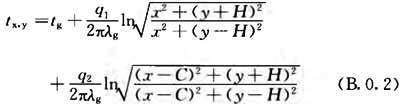

B.0.2 双管敷设直埋蒸汽管道邻近温度场,可按下式计算:

式中:tx,y——在x,y坐标点土壤的温度(℃);

x——距管道中心的水平距离(m);

y——距地表面的垂直距离(m);

tg——管道中心埋设深度处土壤的自然温度(℃);

λg——土壤的导热系数[W/(m·K)];

H——管道中心埋设深度(m);

C——两条管道中心线距离(m);

q1——第一条管道单位长度热损失(W/m);

q2——第二条管道单位长度热损失(W/m)。

附录C 钢管径向变形的计算

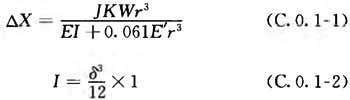

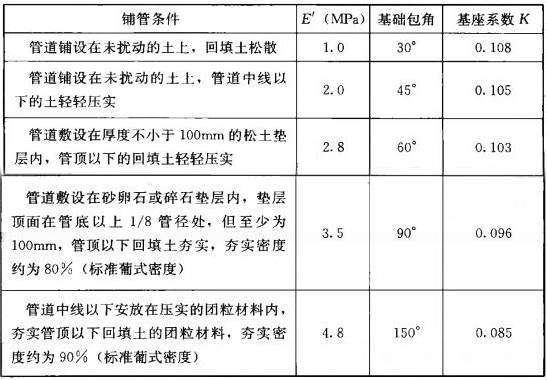

C.0.1 钢管在外荷载作用下的径向变形,可按下列公式计算:

式中:△X——钢管水平径向的最大变形量(m);

J——钢管变形滞后系数,应取1.5;

K——基座系数,取值应符合表C.0.1的规定;

W——单位管长上的总垂直荷载,包括管顶垂直土荷载和地面车辆传到钢管上的荷载(MN/m);

r——钢管的平均半径(m);

E——钢材的弹性模量(MPa);

I——单位长度管壁截面的惯性矩(m4/m);

δ——钢管公称壁厚(m);

E'——回填土的变形模量(MPa),取值应符合表C.0.1的规定。

表C.0.1 标准铺管条件的设计参数

C.0.2 作用在钢管上的土的垂直压力可按下式计算:

式中:W1——单位管长上的垂直荷载(MN/m);

γ——回填土的重力密度(MN/m³);

h——外护管管顶回填土高度(m);

D——外护管外直径(m)。

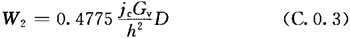

C.0.3 地面车辆等传递的垂直压力可按下式计算:

式中:W2——车辆传递的垂直荷载(MN/m);

Gv——车辆的单轮轮压(MN),按道路或桥梁设计所规定的车辆载重等级取值;

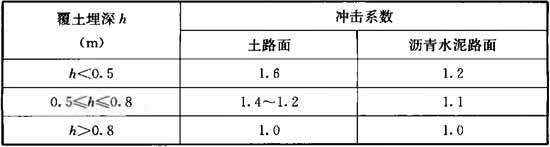

jc——冲击系数,可按表C.0.3确定。

表C.0.3 冲击系数

本规程用词说明

1 为便于在执行本规程条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

1 《湿陷性黄土地区建筑规范》GB 50025

2 《室外给水排水和燃气热力工程抗震设计规范》GB 50032

3 《膨胀土地区建筑技术规范》GB 50112

4 《工业金属管道工程施工质量验收规范》GB 50184

5 《工业金属管道工程施工规范》GB 50235

6 《现场设备、工业管道焊接工程施工规范》GB 50236

7 《现场设备、工业管道焊接工程施工质量验收规范》GB 50683

8 《低压流体输送用焊接钢管》GB/T 3091

9 《输送流体用无缝钢管》GB/T 8163

10 《涂覆涂料前钢材表面处理 表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》GB/T 8923.1

11 《石油天然气工业管线输送系统用钢管》GB/T 9711

12 《焊缝无损检测 超声检测 技术、检测等级和评定》GB 11345

13 《钢制对焊无缝管件》GB/T 12459

14 《无损检测 金属管道熔化焊环向对接接头射线照相检测方法》GB/T 12605

15 《钢板制对焊管件》GB/T 13401

16 《直缝电焊钢管》GB/T 13793

17 《埋地钢质管道聚乙烯防腐层》GB/T 23257

18 《高密度聚乙烯外护管硬质聚氨酯泡沫塑料预制直埋保温管及管件》GB/T 29047

19 《城镇供热管网工程施工及验收规范》CJJ 28

20 《城镇供热管网设计规范》CJJ 34

21 《城镇供热直埋热水管道技术规程》CJJ/T 81

22 《城镇供热系统运行维护技术规程》CJJ 88

23 《玻璃纤维增强塑料外护管聚氨酯泡沫塑料预制直埋保温管》CJ/T 129

24 《城镇供热预制直埋蒸汽保温管技术条件》CJ/T 200

25 《城镇供热预制直埋蒸汽保温管管路附件技术条件》CJ/T 246

26 《火力发电厂汽水管道应力计算技术规定》DL/T 5366

27 《喷涂聚脲防护材料》HS/T 3811

28 《锅炉管子制造技术条件》JB/T 1611

39 《埋地钢质管道外壁有机防腐层技术规范》SY/T 0061

30 《管道防腐层检漏试验方法》SY/T 0063

31 《钢质管道单层熔结环氧粉末外涂层技术规范》SY/T 0315

32 《埋地钢质管道环氧煤沥青防腐层技术标准》SY/T 0447