标准规范下载简介

在线阅读

中华人民共和国国家标准

化工厂蒸汽系统设计规范

Code for design of steam system in chemical plant

GB/T 50655-2011

主编部门:中国工程建设标准化协会化工分会

批准部门:中华人民共和国住房和城乡建设部

施行日期:2 0 1 2 年 3 月 1 日

中华人民共和国住房和城乡建设部公告

第934号

关于发布国家标准《化工厂蒸汽系统设计规范》的公告

现批准《化工厂蒸汽系统设计规范》为国家标准,编号为GB/T 50655-2011,自2012年3月1日起实施。

本规范由我部标准定额研究所组织中国计划出版社出版发行。

中华人民共和国住房和城乡建设部

二0一一年二月十八日

前 言

本规范是根据原建设部《关于印发<2007年工程建设标准规范制定、修订计划(第二批)>的通知》(建标[2007]126号)的要求,由中国石油和化工勘察设计协会和中国成达工程有限公司会同有关单位共同编制完成。

本规范在编制过程中,编制组对国内部分化工厂进行了调研,总结了我国化工工程设计和运行经验,并吸收国外引进项目工程设计经验,广泛征求制造、设计、生产等有关部门和单位意见,对主要问题反复进行修改,最后经审查定稿。

本规范共分10章和3个附录。主要内容有:总则、术语、基本规定、系统类型及规模、系统组成、系统拟定及蒸汽平衡图、系统内主要设备选择、系统控制、余热利用、系统优化等。

本规范由住房和城乡建设部负责管理,由中国工程建设标准化协会化工分会负责日常管理,由中国成达工程有限公司负责具体技术内容的解释。本规范在执行过程中,请各单位及时将具体意见反馈到中国成达工程有限公司规范编制组(地址:四川省成都市天府大道中段279号;邮政编码:610041),以供今后修订时参考。

本规范主编单位、参编单位、主要起草人和主要审查人:

主编单位:中国石油和化工勘察设计协会

中国成达工程有限公司

参编单位:全国化工热工设计技术中心站

东华工程科技股份有限公司

中国石化工程建设公司

武汉都市环保工程技术股份有限公司

华陆工程科技有限责任公司

五环科技股份有限公司

中国轻工业长沙工程有限公司

中石油东北炼化工程有限公司吉林设计院

中国联合工程公司

中国石化集团宁波工程公司

中国天辰工程有限公司

中国中元国际工程公司

中国瑞林工程技术有限公司

杭州中能汽轮动力有限公司

北京中能环科技术发展有限公司

常熟市华能水处理设备有限责任公司

主要起草人:陈 懿 夏敏文 马记明 彭祖兰 彭京明 陈晓雄 张兴春 李先旺 司克强 李文刚 张俊祥 唐会权 章增明 牟显民 蔡国红 傅 强 宋冬根 周明正 杨宇程 俞 蓉

主要审查人:刘燕儒 俞向东 许 颖 赵 云 狄炳琪 孙国成 孙惠山 陈雅芬 张 磊 程 链 汪宇安 马爱东 洪 浩

1 总 则

1.0.1 为贯彻《中华人民共和国节约能源法》,落实国家能源产业政策,降低蒸汽系统总能耗,提高蒸汽系统设计水平,保证系统安全可靠、运行灵活、技术先进、经济合理,制定本规范。

1.0.2 本规范适用于化工厂纯供热蒸汽系统、单机容量100MW及以下热电(功)联产蒸汽系统的新建、改建及扩建工程蒸汽系统的设计。

1.0.3 化工厂蒸汽系统的设计,除应符合本规范外,尚应符合国家现行有关标准的规定。

2 术 语

2.0.1 蒸汽系统 steam system

化工厂生产过程中,担负蒸汽生产、输送,回收及利用凝结水以及工艺余热,提供热能动力,以蒸汽或热能形式联系在一起的各种装置和设备,并借助各种仪表所组成的统一、协调、平衡的系统。

2.0.2 耗汽户 steam users without used steam return

取自系统的蒸汽,经使用后不能以蒸汽的形态返回系统的用户。

2.0.3 用汽户 steam users with used steam return

取自系统的蒸汽,经使用后参数改变,仍能以蒸汽的形态返回系统再次利用的蒸汽用户。

2.0.4 热用户 heat users

耗汽户和用汽户的总称。

2.0.5 汽源 steam sources

燃料锅炉、余热锅炉、闪蒸扩容器以及其他蒸汽发生设备等,包括外来蒸汽。

2.0.6 燃料锅炉 fuel-fired boilers

指燃烧气体、液体、固体燃料产生蒸汽的锅炉。

2.0.7 余热锅炉 heat recovery steam generators

利用工业生产过程中产生的热量,燃气透平(发电或做功)排气热量,废气和废料燃烧等产生蒸汽的设备。

2.0.8 开工锅炉 start-up boilers

为工艺装置开车提供蒸汽的锅炉。

2.0.9 副产蒸汽 by-produced steam

工业生产过程中附带产生的蒸汽或余热锅炉产生的蒸汽。

2.0.10 工艺余热 process residual heat

工艺装置生产过程中产生的富裕热量。

2.0.11 做功热耗 heat consumption for power supply

系统内以蒸汽为动力直接驱动汽轮机或往复机等设备输出每千瓦·小时功所消耗的热能(kJ/kW·h)。

2.0.12 发电热耗 heat consumption for electricity generation

系统内由汽轮机驱动发电机产生电能,发电机端子上输出每千瓦·小时电能(kW·h)所消耗的热能(kJ/kW·h)。

2.0.13 供热热耗 heat consumption for heat supply

供热系统每提供1GJ热量所消耗的燃料折算为标准煤的数量。

2.0.14 年利用系数 annual utilization ratio

设备年利用小时数与全年统计总小时数之比。

3 基本规定

3.0.1 系统设计应根据工艺装置等的各种生产情况,做到运行安全、节能、环保、控制灵活、检修维护便利。

3.0.2 系统参数、等级应根据工艺蒸汽负荷、参数、汽动机泵和副产蒸汽等设计条件,贯彻执行能量梯级利用的原则,结合化工生产各种工况的要求,并兼顾动力设备参数经技术经济比较后确定。

3.0.3 驱动机泵的汽轮机类型、台数、参数、容量应根据蒸汽平衡的要求确定,并应计算其汽耗量。

3.0.4 系统中所需采用的蒸汽锅炉及开工(辅助)锅炉的参数及容量应根据蒸汽平衡计算选择和确定。

3.0.5 余热利用应根据化工厂蒸汽系统的经济、合理需求,确定工艺装置中的余热利用方式及途径。

3.0.6 系统蒸汽凝结水的回收和利用方式应根据化工厂蒸汽系统的需要和可能确定。

.

4 系统类型及规模

4.1 系统类型

4.1.1 当不能实行热电(功)联产时,应采用纯供热系统。

4.1.2 在热电(功)联产供热系统中,供热蒸汽应主要由汽轮发电机组及(或)驱动工艺机泵的汽轮机的抽、排汽供给。

4.1.3 含燃气轮机的供热系统,燃气轮机驱动发电机或驱动压缩机,燃气轮机排气应供余热锅炉产生蒸汽进入系统或作为工艺加热炉燃烧用空气。

4.2 系统规模

4.2.1 系统按容量分类:

1 蒸汽系统总蒸汽负荷小于等于60t/h,宜为小型系统;

2 蒸汽系统总蒸汽负荷为61t/h~200t/h,宜为中型系统;

3 蒸汽系统总蒸汽负荷大于200t/h,宜为大型系统。

4.2.2 按系统最高级母管的公称压力等级分类,宜符合下列要求:

1 蒸汽压力小于2.5MPa,宜为低压系统;

2 蒸汽压力为2.5MPa~6.4MPa,宜为中压系统;

3 蒸汽压力为6.5MPa~13.7MPa,宜为高压系统;

4 蒸汽压力大于13.7MPa,宜为超高压系统。

5 系统组成

5.0.1 系统主要组成应包括锅炉房或热电站,辅助锅炉或开工锅炉,余热、废气回收、蒸汽过热装置,蒸汽输送、分配及平衡设施,蒸汽热用户,工业汽轮机、供热汽轮机,给水除氧及凝结水回收系统,燃气轮机等。

5.0.2 耗汽户应包括下列种类:

1 工艺生产过程反应用汽;

2 真空喷射或物料雾化用汽;

3 隔离及消防用汽;

4 直接加热用汽;

5 间接加热用汽;

6 汽轮机排汽的冷凝蒸汽;

7 采暖及生活用汽;

8 向系统外供出的蒸汽;

9 物料的保温、伴热;

10 蒸汽往复机;

11 管网损失。

5.0.3 用汽户应包括下列种类:

1.背压式或抽汽背压式汽轮机;

2 抽汽凝汽式汽轮机的抽汽部分;

3 蒸汽蓄热器;

4 其他用汽户。

5.0.4 蒸汽发生设备应包括下列类型:

1 燃料锅炉应包括工业锅炉、电站锅炉、开工锅炉、辅助锅炉和蒸汽过热炉;

2 余热锅炉;

3 闪蒸扩容器。

5.0.5 外来蒸汽应为从本蒸汽系统以外来的蒸汽。

5.0.6 给水系统应包括下列内容:

1 补给水、给水加热;

2 补给水、凝结水除氧,给水加药。

5.0.7 凝结水、排水回收系统及汽水质量监测设施应包括下列内容:

1 凝结水的回收、闪蒸和降温;

2 锅炉排污水的闪蒸、回收及降温、排放;

3 汽水质量监测和取样;

4 疏水。

5.0.8 系统平衡设施应包括下列内容:

1 蒸汽分配器;

2 减压装置;

3 减温装置;

4 减温减压装置;

5 再循环装置,安全装置;

6 放空装置。

5.0.9 燃气轮机及其排气利用系统应包括下列方式:

1 燃气轮机排气进工艺加热炉;

2 燃气轮机排气进余热锅炉。

.

6 系统拟定及蒸汽平衡图

6.1 拟定的依据

6.1.1 系统设计应取得本项目已审批的有关文件。

6.1.2 系统设计已落实的外部条件应符合下列要求:

1 燃料、交通运输、水源、电力、地质、气象、化学药品、安全卫生、节能及环保要求等资料;

2 系统的负荷条件应包括下列内容:

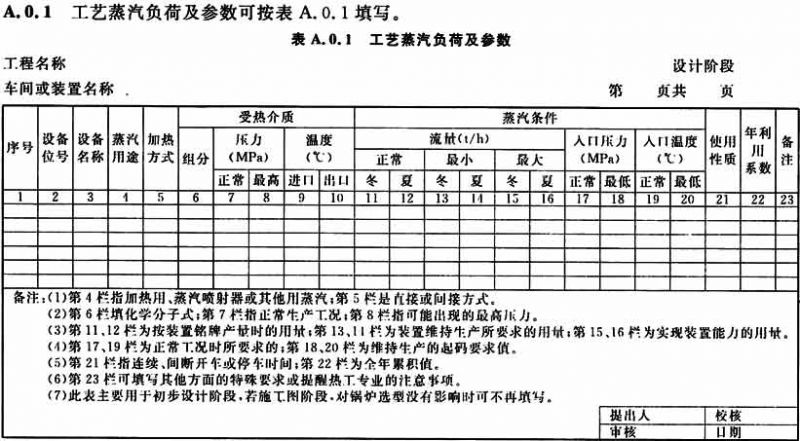

1)工艺蒸汽负荷及参数,可按本规范表A.0.1填写;

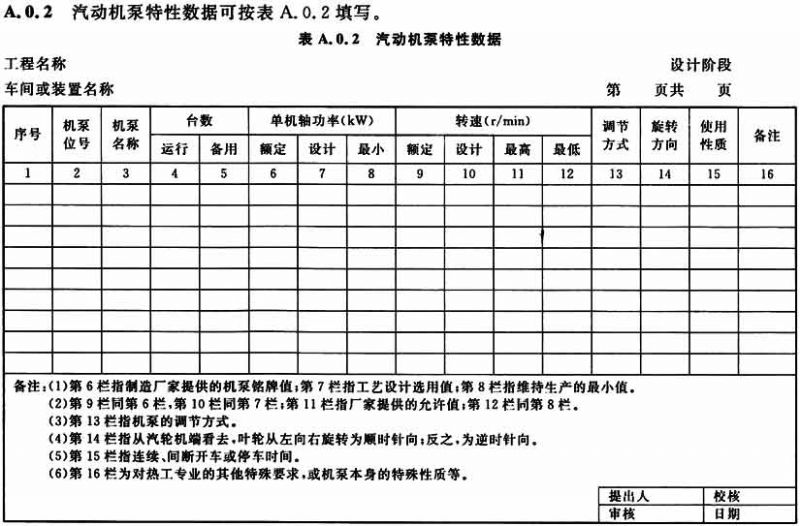

2)汽动机泵特性数据,可按本规范表A.0.2填写;

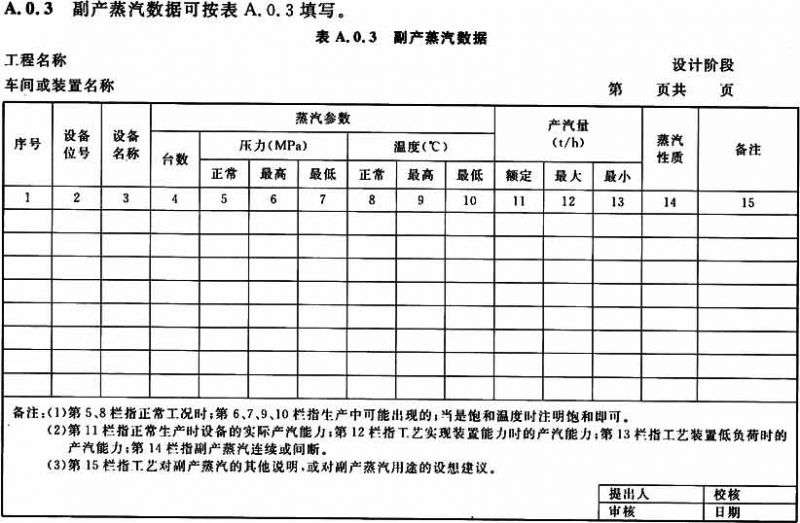

3)副产蒸汽数据,可按本规范表A.0.3填写;

4)耗汽、用汽设备的年利用系数;

5)原有汽源情况;

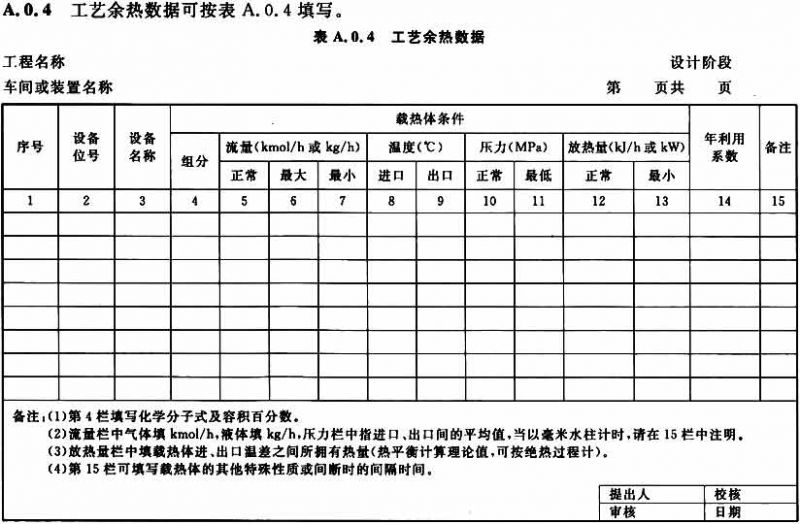

6)工艺余热数据,可按本规范表A.0.4填写;

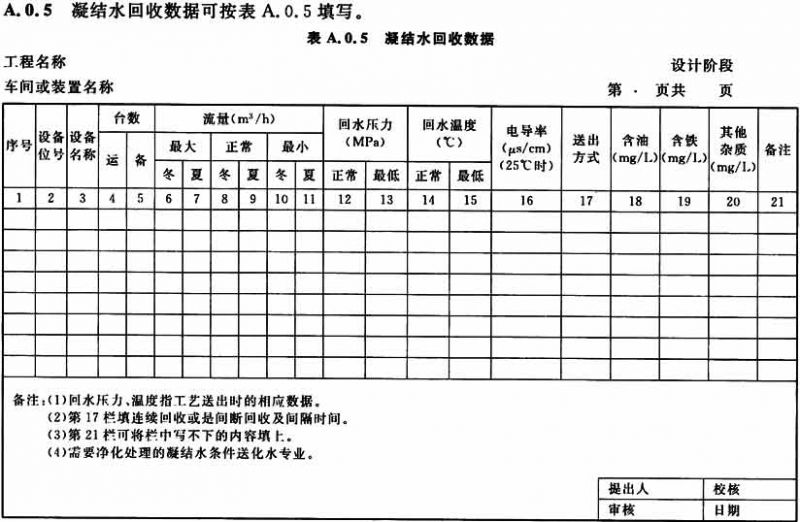

7)凝结水回收数据,可按本规范表A.0.5填写;

8)与外部协作的蒸汽负荷和凝结水回收与否等情况的协议。

6.1.3 系统设计应取得系统内主要热力设备的特性数据、图表。

6.2 系统拟定

6.2.1 系统中宜配置参数及容量相同的蒸汽锅炉,余热锅炉参数宜与系统参数相匹配。

6.2.2 除余热锅炉及开工锅炉外,系统中设置的蒸汽锅炉宜产生系统内最高压力等级的蒸汽。

6.2.3 对连续生产的工艺装置供汽时,汽源不宜设置单台燃煤锅炉,应根据用汽需要设置检修用炉。

6.2.4 系统内各压力等级蒸汽母管之间应统一设置减压减温装置。减温器出口蒸汽温度应有适当的过热度,调节用测温点宜设置在喷水点后大于或等于10m位置,减温喷水的给水压力应满足雾化压力要求,喷水水质应满足减温后蒸汽品质的要求。经常运行的减压减温装置或减压阀,应设一套备用。

6.2.5 耗汽户的凝结水应充分回收,并应按压力等级进行梯级闪蒸做多次利用。

6.2.6 对于热力式除氧器,其进水温度上限应低于除氧器操作压力下的饱和温度15℃~25℃。

6.2.7 第一级除氧器宜采用大气式除氧器。除氧器排汽管宜设置汽水分离器。

6.2.8 系统设计应充分利用中、低温位的余热加热除氧器补水和(或)锅炉给水。

6.2.9 供汽、给水及凝结水管道宜采用单母管系统。

6.2.10 系统内各压力等级的蒸汽母管上应设置安全排放装置。

6.2.11 减压减温装置应采用热备用。

6.3 纯供热系统拟定

6.3.1 对主要耗汽户应取得负荷条件,并应核实其可靠性。

6.3.2 系统蒸汽参数应根据工艺蒸汽负荷、参数,并结合汽源设备的蒸汽参数以及工艺余热条件确定。

6.4 热电(功)联产系统拟定

6.4.1 系统设计应根据系统内各用户蒸汽负荷及参数的要求和最大容量机泵的单机功率,结合汽源设备的蒸汽参数以及工艺余热条件,合理地确定系统的蒸汽参数。

6.4.2 在确定新蒸汽参数时,宜采用较高参数的新蒸汽。

6.4.3 系统的各压力等级,应按工艺要求并根据汽轮机抽、排汽压力调整范围和至蒸汽用户的管路损失确定。应减少系统的压力等级数,新蒸汽压力为中压的系统不宜超过三级,新蒸汽压力为高压的系统不宜超过四级。

6.4.4 除最高压力等级母管外,系统其余各级蒸汽母管平衡所需的汽量应充分利用工艺装置余热所产生的副产蒸汽,不足部分应由汽轮机的抽、排汽供给或补充。

6.4.5 系统正常能力与最大能力的设计应符合下列要求:

1 确定系统的正常能力时,汽轮机的进汽量可按被驱动机泵设计轴功率的100%~105%计算,工艺蒸汽负荷应按工艺提出的正常用量计算;

2 确定系统的最大能力时,汽轮机的进汽量可按被驱动的汽轮机额定进汽量的110%计算,工艺蒸汽负荷应按工艺提出的最大用量计算。

6.4.6 汽轮机驱动的选用应符合下列要求:

1 对于有防火、防爆、调速或高速直联等特殊要求的机泵宜采用汽轮机驱动,其他机泵的驱动应以蒸汽平衡为依据确定是否采用汽轮机驱动;

2 低压蒸汽用户全年有稳定且连续4000h以上热负荷时,可采用背压式汽轮机供汽;

3 在有备用机泵的情况下,宜以汽动为主,电动备用;

4 在蒸汽平衡中可根据特殊需要适当采用纯凝汽式汽轮机驱动机泵。

6.4.7 为保证系统运行的灵活性和合理性,机型的选择应根据蒸汽平衡确定。系统中宜设置有抽汽凝汽式、注汽凝汽式或抽/注凝汽式汽轮机。

6.4.8 系统中凝汽器能力的确定应符合下列要求:

1 系统的正常运行总凝汽量应由工艺用汽特性和被驱动机泵的总功率确定;

2 用于驱动机泵的抽汽凝汽式汽轮机的凝汽器单独设置时,其能力设计宜为其正常凝汽量的1.3倍~1.8倍;集中设置时,其能力设计宜为正常凝汽量的1.2倍~1.5倍;单台汽轮机的最小凝汽量,不应小于额定功率时最小进汽量的8%;

3 用于驱动发电的抽汽凝式汽轮机的凝汽能力可为其纯凝汽工况运行时的凝汽量。

6.4.9 凝汽压力应根据工厂冷却水的温度、可供量及电价等确定,对驱动机泵汽轮机宜为0.012MPa~0.017MPa,排汽湿度不宜大于12%。

6.4.10 系统给水加热级数应根据余热载体介质类别、温度及汽轮机抽、排汽温度等具体情况确定,宜设二级~三级。

6.4.11 锅炉与驱动机泵的汽轮机布置邻近,以及锅炉与汽轮发电机为联合厂房时,过热器出口至汽轮机进口,主蒸汽总温降不宜超过5℃~15℃,压降不宜超过始点压力的6%~12%,宜选择下限值。

6.5 带燃气轮机的系统拟定

6.5.1 燃气轮机所配余热锅炉的蒸汽参数应与装置蒸汽系统相匹配,蒸汽产量应参与装置蒸汽系统平衡。

6.5.2 系统设计应利用燃气轮机排气产生蒸汽、过热蒸汽、加热给水或工艺介质,以降低燃气轮机的最终排气温度。

6.5.3 采用燃气轮机时,在化工厂当其排气用作工业炉的助燃空气,应做功率匹配计算。对电站用燃气轮机,宜将其排气送入余热锅炉回收显热。

6.6 蒸汽平衡图

6.6.1 当进行化工厂蒸汽系统设计时,应根据各装置或各专业提出的初步用汽热负荷、用汽参数、用汽方式、使用性质等条件进行初平衡计算,选择汽轮机的机型,拟定蒸汽系统后,按系统中各装置的正常工况、部分负荷工况、冬/夏季工况、开车工况、停车工况和其他特殊工况,分别做出平衡计算并绘制各种工况的初步蒸汽平衡图,并应调整、优化所拟定的系统直到满足各种工况的要求为止。

6.6.2 当取得各装置(或专业)提出的最终用汽热负荷、用汽参数、用汽方式、使用性质等条件及汽轮机厂最终厂商资料后,则应进行本规范第6.6.1条所述的各工况最终蒸汽平衡计算,并应绘制最终蒸汽平衡图。

6.6.3 蒸汽平衡图所包含的深度、内容,宜符合本规范附录B的规定。

7 系统内主要设备选择

7.0.1 锅炉的台数和容量选择,在一台容量最大的锅炉停用时,其余锅炉总容量应符合下列要求:

1 化工厂连续生产所需用汽量;

2 冬季采暖和生活用热量的60%~75%(严寒地区取上限);

3 当汽轮机驱动的机泵停运时,以电动机驱动的备用机泵运行,机泵负荷不应计入;

4 消防、吹扫等临时耗汽负荷不应计入。

7.0.2 汽轮机参数、型式、轴功率及抽、排汽量应满足系统对动力和蒸汽负荷平衡的需要,并应符合下列要求:

1 在正常工况下,应使汽轮机在其工况图的最高效率点附近运行;

2 汽轮机不宜作为常年备用的驱动机;

3 宜选用工业汽轮机驱动机泵。

7.0.3 各压力等级蒸汽母管之间的减压减温装置的总容量,宜等于本压力等级蒸汽母管的最大供汽量。

7.0.4 除氧器的总容量应按最大给水消耗量选择,设计能力宜按最大消耗量的120%确定。系统中设置的除氧器,可不设置备用。

7.0.5 除氧水箱的有效总容量应按下列要求设置:

1 35t/h以下除氧水量宜取20min~30min的最大给水量;

2 60t/h以上除氧水量宜取10min~20min的最大给水量。

7.0.6 给水泵的总容量及台数应保证在任何一台连续运行的给水泵停用时,其余的给水泵能供给所连的系统全部锅炉在额定蒸发量时所需要的给水量,加上系统内其他用户所需要的给水量的110%。

7.0.7 系统中不应采用简单循环的燃气轮机系统。

7.0.8 联合循环燃气轮机装置应与化工生产装置及蒸汽系统结合进行平衡和选用,宜选用现有的定型燃气轮机。

.

8 系统控制

8.1 系统控制分类和要求

8.1.1 蒸汽系统控制可按下列分类:

1 单套化工装置蒸汽系统的控制;

2 多套装置的全厂性蒸汽系统控制。

8.1.2 蒸汽系统的控制要求应根据蒸汽系统的类型、安全生产、节能、成本核算、各种运行工况等因素确定。

8.2 系统内压力控制

8.2.1 蒸汽系统应根据系统内主要设备或主要装置的压力调节要求设计相应压力控制系统。

8.2.2 为确保蒸汽母管压力的稳定,各压力等级蒸汽母管的压力调节、控制设计,应根据进入各压力等级蒸汽母管的汽源、是否设置有汽轮机(包括所采用的机型)、开停车、事故时用汽热负荷发生大幅度波动的应急处理,以及其他具体组合内容等因素,通过优化后确定,并应符合下列要求:

1 母管上宜设置下列设施:

1)进入各压力等级蒸汽母管的可调主汽源的压力跟踪调节;

2)放空调节阀(自控与遥控并兼);

3)各压力等级蒸汽母管之间的备用减压减温装置。

2 母管上必须设置安全阀。

3 当蒸汽系统内只有低压蒸汽母管时,可不设置放空调节阀。

8.2.3 在设有多种压力等级蒸汽母管的蒸汽系统中,最高压力等级蒸汽母管的压力,宜根据母管压力自动调节和控制下列部位:

1 具有外加燃料的汽源设备的燃料加入量;

2 放空调节阀的排放量;

3 备用减压减温装置中的蒸汽调节阀向下一级母管的泄放量;

4 当系统中设有高压抽凝式汽轮机、背压式汽轮机时,应设置高压汽轮机与备用减压减温装置中的蒸汽快速泄放阀的联锁系统。

8.2.4 在设有多种压力等级蒸汽母管的蒸汽系统中,其他压力等级蒸汽母管的压力,宜根据本级母管压力自动调节和控制下列部位:

1 上一级汽轮机的调整抽汽量或具有外加燃料的汽源设备的燃料加入量;

2 放空调节阀的排放量;

3 上一级母管至本级母管备用减压减温装置中的蒸汽调节阀的泄放量;

4 本级母管至下一级母管备用减压减温装置中的蒸汽调节阀的泄放量。

8.2.5 各压力等级蒸汽母管上各自动控制点的设定值取值应有所差异。对于同一压力等级蒸汽母管其设定值选取应符合下列要求:

1 可调主汽源,应以母管正常工作压力值进行调节;

2 放空调节阀的设定值,应大于上一级汽轮机的抽汽调节阀的设定值或母管正常工作压力值,并应小于母管上备用减压减温装置中的蒸汽调节阀的设定值;

3 备用减压减温装置中的蒸汽调节阀的设定值,应大于放空调节阀的设定值,并应小于安全阀较低整定压力值;

4 各自动调节点的设定值最终取值,应根据具体工程对蒸汽系统的要求确定,但最高设定值必须小于安全阀最高整定压力值。

8.2.6 当在同一压力等级蒸汽系统中,有两台或两台以上抽凝式汽轮机的抽汽向本压力等级蒸汽母管供汽时,其抽汽调节应为一台自动,其余遥控或手动。

8.2.7 当动力或信号故障时,放空调节阀的开闭,应根据各种蒸汽平衡工况的需求确定。

8.2.8 除通过自动调节外加燃料的汽源设备的燃料加入量、抽汽量、放空量、备用减压减温装置的泄放量等手段,控制各压力等级蒸汽母管压力外,各压力等级蒸汽母管上所设置的安全阀宜为2个~3个。各压力等级蒸汽母管上几个安全阀的整定压力值应有所差异,其排放总能力应大于本压力等级蒸汽母管最大连续供汽量。

8.3 系统内温度控制

8.3.1 汽源设备的过热器出口蒸汽温度的波动范围,应符合系统设计的要求。蒸汽温度的调节方法,可通过蒸汽侧、烟气(燃料)侧以适当的方式得到良好的调节特性。

8.3.2 当系统中需设置减温器时,应设置喷水式(或面式)减温器的自动调节仪表,以调整系统中的减温器出口蒸汽温度,并应控制其波动范围不超过设计值。

8.3.3 给水加热器的给水出口管线上,应设置温度检测仪表。

8.4 系统内流量控制

8.4.1 在系统中,正常运行的锅炉给水泵、表面式凝汽器的凝结水泵等,与备用泵之间应设置联锁系统。当泵出口流量低于设定值或液位高于设定值时,联锁动作,并应发出声光信号,备用泵自启动。

对于锅炉给水泵出口管线上应设回流管线,泵出口压力高或较高时,回流管线上应设置节流孔板或调节阀。对于表面式凝汽器的凝结水泵出口总管上,应设置热井的回流管线,其回流量应根据热井液位控制泵出口总管上调节阀的开度(正作用)及回流管上调节阀开度(反作用);也可根据热井液位控制泵出口总管上调节阀开度,再根据泵出口总管流量控制回流管上调节阀开度。

8.4.2 当利用化工工艺余热加热锅炉给水,并为两条或两条以上并联线路时,其中一条线路应设置流量自动调节,其余应为遥控或手动。

8.4.3 在蒸汽系统中,当设有公用或单独的汽包时,其液位控制应设置三冲量调节系统。

8.4.4 对系统中的除氧器,应设置根据除氧水箱液位,调节除氧器进水量的调节系统,并应有高、低液位报警;应设置根据除氧器内的压力,调节进汽量的调节系统,并应有高、低压力报警。

8.4.5 汽轮机的入口蒸汽管线、抽汽管线、输往大的蒸汽用户管线,以及放空调节阀所在的管线上,宜设置流量监测仪表。

8.5 系统内水、汽品质的控制

8.5.1 系统内水、汽品质的控制,应符合现行国家标准《火力发电机组及蒸汽动力设备水汽质量》GB/T 12145和《工业锅炉水质》GB/T 1576的有关规定。

8.5.2 当利用化工工艺余热加热锅炉给水,化工工艺介质压力高于给水压力时,应在给水加热器的给水出口管线上装设电导率检测仪表,并应有报警及自动或手动排放的切换设施。

8.5.3 在单套化工装置蒸汽系统中,具有高、中压蒸汽发生设施时,系统内水、汽品质控制应采取下列措施:

1 在除氧器补充水进水管线上,应设置水质检测仪表,并应有高报警;

2 在压力式除氧水箱内(水侧)应设置加联胺分配管,在水箱外应配置相应的加药设施;

3 在锅炉给水泵进口管线的上游,应设置加氨点,并应配置相应的加药设施;

4 在锅炉给水泵进口管线的下游,应设置pH值检测点及自动检测显示仪表,并应有高、低报警;

5 在锅炉给水泵进口管线的中游,应设置水质分析取样点,并应配置相应的分析取样设施;

6 在汽包的饱和蒸汽出口总管上,应设置蒸汽取样探针,并应配置相应的分析取样设施;

7 在汽包的连续排污管线上,应设置取样点,并应配置相应的分析取样设施;

8 在汽包内(水侧)应设置加磷酸盐溶液分配管,在汽包外应配置相应的加药设施;

9 加药设施的配置应满足在运行时根据水、汽品质质量指标,检测到的数值和常规分析数据,对加药量进行调整的需要;

10 加药系统的设计应包括下列内容:

1)每套加药设备中,共用一台备用加药泵;

2)加药泵入口管线上,应装设Y型过滤器;

3)加药泵出口管线上,应装设压力表、安全阀;

4)加药系统的用水管应采用不锈钢材质,药液管宜采用不锈钢材质;

5)药液贮罐的容积,可按1d用量确定;

6)磷酸盐溶液配制贮罐,应设置搅拌设施;

7)药液配制,应采用除盐水或蒸汽凝结水;

8)加药设施,应根据当地气象条件、室内室外布置等,在需要时采取伴热措施。

8.5.4 化工工艺系统蒸汽凝结水总管出口,应装设水质检测、计量仪表及自动排放设施,当蒸汽凝结水水质不合格时,应报警、自动排放并计量。

汽轮机的表面式凝汽器的凝结水泵出口管线上,应装设水质检测仪表;对于直接返回除氧器的系统,应设置回凝结水处理装置的旁路。

9 余热利用

9.0.1 余热利用方案应结合工程实际情况,经过技术经济比较后确定,并应符合下列要求:

1 利用任何可利用的余热,首先应将它纳入蒸汽系统中进行平衡计算,不宜设置与系统无关的孤立的余热利用系统;

2 余热利用应根据余热温位高低,按质用能和分级回收利用的原则,做到热尽其用;

3 应避免热能的远距离输送,对于数量小、距离远的余热,可采用就地利用方式;

4 当余热负荷及参数改变时,应有对应措施。

9.0.2 载热介质温度在500℃以上的高温位余热,可用作产生高压蒸汽。

9.0.3 载热介质温度在250℃~500℃的中温位余热,可用作产生蒸汽、加热给水、预热空气等。

9.0.4 载热介质温度低于250℃的低温位余热,可用作给水加热,也可用作低沸点工质发电等。

9.0.5 利用蒸汽间接加热的生产设备,其凝结水回收率应大于80%。凝结水回收系统宜闭式回收,并应充分利用凝结水余热。

10 系统优化

10.0.1 在进行方案优化选择时,宜包括下列主要内容:

1 最高压力等级蒸汽参数;

2 汽轮机的型式、功率及组合方式;

3 机泵的驱动方式和轴功率;

4 低压蒸汽的用途:注入汽轮机、除氧、采暖、制冷及工艺装置等;

5 余热利用方式;

6 凝结水利用方式;

7 燃气轮机与工业炉的匹配方式及补燃量。

10.0.2 进行方案优化时,应对工程投资、运行费用、技术指标、能源利用和经济效益作综合比较。

10.0.3 优化方案应经计算确定,计算数据应包含下列内容:

1 系统内汽轮机驱动机泵的做功热耗(kJ/kW·h);

2 系统内汽轮机驱动发电机的发电热耗(kJ/kW·h);

3 系统内燃气轮机驱动机泵的做功热耗(kJ/kW·h);

4 系统内供热蒸汽供热热耗(GJ/GJ);

5 系统内供给工艺助燃用的燃气部分的供热热耗(GJ/GJ)。

10.0.4 经本规范第10.0.3条计算出的数据应与本规范附录C的规定进行比较。其中小于本规范附录C时,应为可取方案,最小值所对应的方案应为优化方案。

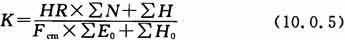

10.0.5 关于蒸汽系统的热利用系数,可按下式计算:

式中:K——蒸汽系统的热利用系数;

HR——系统输出电能及机械功的折算热耗,依据目前国内平均供电热耗值,可取为10464kJ/kW·h;

∑N——系统输出的电能及机械功,kW·h/h;

∑H——系统的供热量,kJ/h;

Fcm——电动热耗值,按目前动力生产输送水平,可取为11696kJ/kW·h;

∑E0——依靠电网来电驱动的机泵功率之和(kW·h/h);

∑H0——进入系统的其他能源及耗能工质(kJ/h)。

10.0.6 经本规范第10.0.5条计算出的数据中,最大者应为优化方案。

附录A 条 件 表

附录B 典型蒸汽平衡图

附录C 热耗数据表及供热系统煤耗

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

《火力发电机组及蒸汽动力设备水汽质量》GB/T 12145

《工业锅炉水质》GB/T 1576

《综合能耗计算通则》GB/T 2589-2008

《蒸汽锅炉安全技术监察规程》

《小型火力发电厂设计规范》GB 50049