标准规范下载简介

在线阅读

中华人民共和国国家标准

可锻铸铁管路连接件

Malleable cast iron pipe fittings

GB/T 3287-2011

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2011年12月30日

实施日期:2012年07月01日

前 言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准使用重新起草法修改采用欧共体标准EN 10242:1994/A2:2003《螺纹式可锻铸铁管件》。

本标准代替GB/T 3287-2000《可锻铸铁管路连接件》,与GB/T 3287-2000相比主要变化如下:

——增加了管螺纹轴线垂直度的极限偏差值和检测方法;

——增加了管件端部倒角轴向长度的上限值;

——对气密性试验效果的保证和确认做出了更具体的规定。

本标准由中国轻工业联合会提出。

本标准由全国五金制品标准化技术委员会(SAC/TC 174)和全国管路附件标准化技术委员会(SAC/TC 237)归口。

本标准起草单位:济南玫德铸造有限公司、天津通宝集团通宝管件公司、江西赣玛实业有限公司、河北建支铸造集团有限公司、中国五金制品协会、重庆市大足县龙岗管件有限公司、中国五金制品协会玛钢专业委员会、云南云海玛钢有限公司、上海浦东玛铁厂、廊坊恒宇工具制造有限公司、佛山市质量计量监督检测中心、浙江省阀门水暖产品质量检测中心、上海建筑五金工业研究所有限公司。

本标准主要起草人:孔祥存、刘学义、赖德毅、任久红、柳润峰、姜仁杰、王长发、陈昆、陶树善、王瑞昌、杨桂明、李国林、李志强、谷国海、黄永忠、许心远、忻成梁。

本标准所代替标准的历次版本发布情况为:

——GB/T 3287-1982、GB/T 3288-1982、GB/T 3289.1~3289.39-1982、GB/T 3287-2000。

1 范围

本标准规定了可锻铸铁管路连接件(以下简称“管件”)的产品分类、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于公称尺寸(DN)6~150输送水、油、空气、煤气、蒸汽用的一般管路上连接的管件。指定与符合GB/T 7306.1或GB/T 7306.2规定的螺纹相连接。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件,凡是不注日期的引用文件,其最新版本(包括所有修改单)适用于本文件。

GB/T 192 普通螺纹 基本牙型

GB/T 193 普通螺纹 直径与螺距系列(直径1~600mm)

GB/T 196 普通螺纹 基本尺寸(1~600mm)

GB/T 197 普通螺纹 公差与配合(直径1~355mm)

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2829 周期检查计数抽样程序及表(适用于对过程稳定性的检验)

GB/T 4956 磁性金属基体上非磁性覆盖层厚度测量 磁性法

GB/T 7306.1 55°密封管螺纹 第1部分:圆柱内螺纹与圆锥外螺纹(eqvISO 7-1:1994)

GB/T 7306.2 55°密封管螺纹 第2部分:圆锥内螺纹与圆锥外螺纹(eqvISO 7-1:1994)

GB/T 7307 非螺纹密封的管螺纹

GB/T 9440 可锻铸铁件

GB/T 13825 金属覆盖层 黑色金属材料热镀锌层 单位面积质量称量法

3 术语和定义

下列术语和定义适用于本文件。

3.1

管件 fitting

用于连接一个或几个零(部)件的产品。

3.2

管件规格 fitting size

螺纹尺寸代号 designation of thread size

符合GB/T 7306.1或GB/T 7306.2管螺纹的标记的出口端螺纹代号。

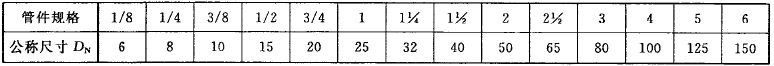

注:管件规格(即螺纹尺寸代号)与公称尺寸(DN)之间的关系,见表1。

表1

3.3

加强 reinforcement

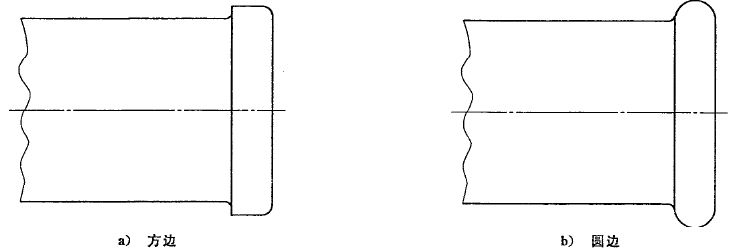

在内螺纹管件外径的端部,以方边或圆边附加的形式(见图1)。

图1 加强的形式

3.4

肋 rib

为了有利于安装在管件外面局部沿轴向附加的材料。

3.5

出口 outlet

管件的内螺纹或外螺纹端部。用于连接管子、管件或其他元件,密封管螺纹符合GB/T 7306.1或GB/T 7306.2。

3.6

主管 run

三通或四通的主轴线上的两个出口。

3.7

支管 branch

三通或四通的侧向出口。

3.8

倒角 chamfer

螺纹入口端切出的锥形部分,便于装配和防止损坏螺纹始端。

3.9

端面到端面的尺寸 face-to-face dimension

管件出口处同轴两个平行面之间的距离。

3.10

端面到中心的尺寸 face-to-centre dimension

管件出口处的端面到与其成角度的出口中心轴线之间的距离。

3.11

安装长度 laying length

安装后管子端面到管件轴线的平均距离,或两个管子端面之间的平均距离(见5.5.2)。

4 产品分类

4.1 按表面状态分

黑品管件符号:Fe;

热镀锌管件符号:Zn。

4.2 按结构型式分

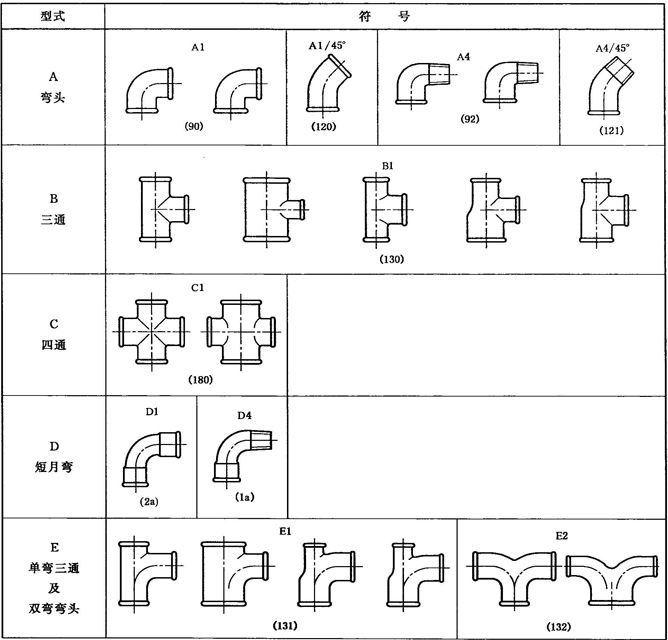

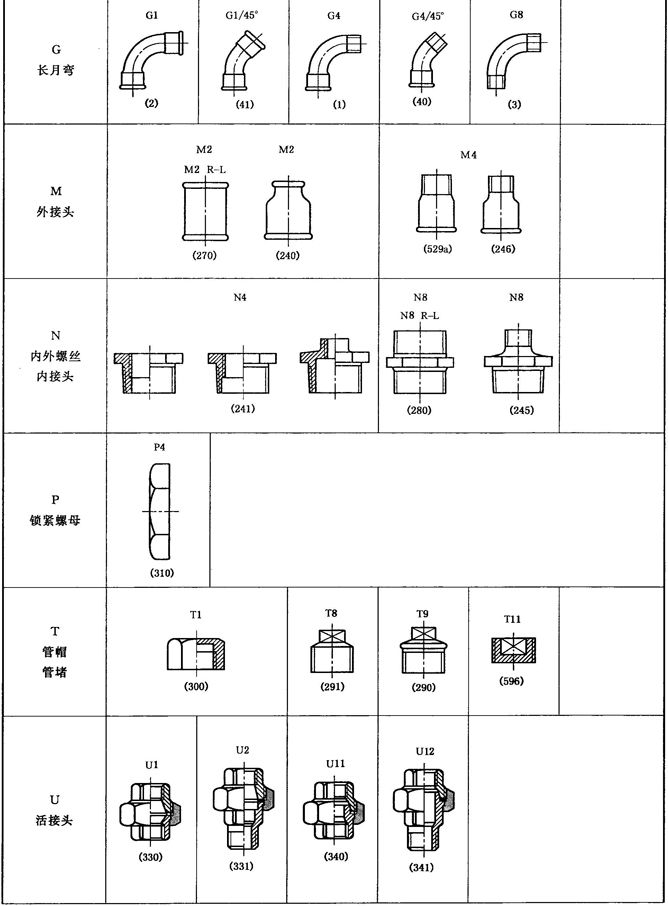

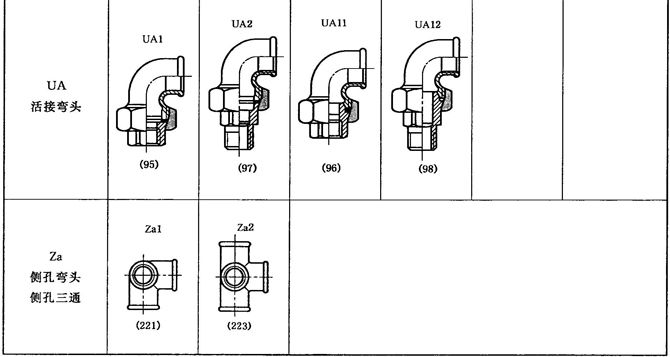

管件型式和符号在表2中给出,这些符号与管路识别有关,可以用于标记(见4.3.1)。

表2

4.3 产品标记

4.3.1 标记内容

4.3.1.1 符合本标准的管件应按下列内容标注:

a)管件的型式(见表2);

b)执行标准编号;

c)符号(见表2);

d)管件规格(见附录A);

e)表面状态(见4.1);

f)设计符号(见5.4.1)。

4.3.1.2 按照4.3.1.1中标注的内容允许使用代号(见表2)和公称尺寸代替相对应的符号和管件规格。

4.3.2 标记的补充说明

4.3.2.1 同径管件,即所有出口处规格相同,归类于一个规格表示。

4.3.2.2 有两个出口端的异径管件,按出口规格渐减的顺序来规定(大出口~小出口)。

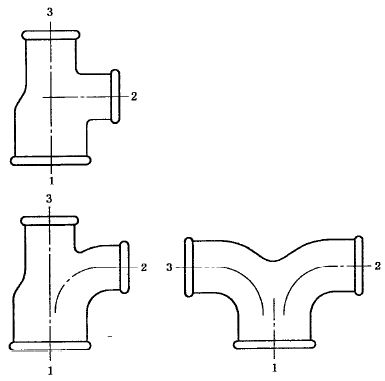

4.3.2.3 有两个以上出口端并且出口规格不一样的异径管件按图2规定标记。

图2

4.3.2.4 有两个以上出口而主管规格不变的异径管件,按下面简易方法规定:

a)三通B1和E1,主管出口规格相同,而支管规格增大或减少,规定先标注主管规格后标注支管规格,例如1×3/4(见附录A中A.4、A.5和A.10、A.11、A.12);

b)异径双弯E2,规定先标注大出口的规格,后标注两个相等的较小出口规格,例如

c)异径四通C1,规定先标注最大主管的规格,后标注两个相等的较小支管规格,例如

(见附录A中A.8):

(见附录A中A.8):4.3.3 标记示例

a)等径弯头,管件规格2,黑色表面,设计符号A:

弯头GB/T 3287 A1-2-Fe-A

b)异径三通,主管管件规格2,支管管件规格1,热镀锌表面,设计符号C:

三通GB/T 3287 B1-2×1-Zn-C

c)异径三通,主管管件规格1和规格3/4,支管管件规格1/2,黑色表面,设计符号分别为B和D;

设计符号B):三通GB/T 3287 BI-1×1/2×3/4-Fe-B

设计符号D):三通GB/T 3287 BI-1×1/2×3/4-Fe-D

5 要求

5.1 管件材料

5.1.1 管件应使用符合GB/T 9440的可锻铸铁材料(其他见5.1.2),所用材料根据设计者的要求按下列牌号选取(见5.4.1):

KTB 400-05或KTB 350-04用于白心可锻铸铁

KTH 350-10或KTH 300-06用于黑心可锻铸铁;

5.1.2 使用机械性能不低于5.1.1规定的其他黑色金属时,允许用于规格不大于3/8的直型管件,但不包括活接头在内。

5.2 热镀锌层

管件要求镀锌保护层时,应采用热镀工艺,并符合下列要求:

注:黑色金属材料的管件(见5.1.2)选择的镀锌层可与订货方协定。

5.2.1 在形成的锌层中,微量元素的质量百分比含量不允许超出下列规定的最大值:

铝(Al) 0.1%

锑(Sb) 0.01%

砷(As) 0.02%

铋(Bi) 0.01%

镉(Cd) 0.01%

铜(Cu) 0.1%

铅(Pb) 1.6%,在特定情况下允许为1.8%

锡(Sn) 0.1%

5.2.2 镀锌层相关表面锌的质量不小于500g/m²,以五件管件锌的质量作平均值,相当于平均覆盖厚度为70μm,个别样件不小于450g/m²(63μm)。

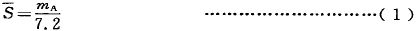

锌层平均覆盖厚度可用近似公式(1)进行计算:

式中:

S——锌层平均覆盖厚度,单位为微米(μm);

mA——单位面积的锌层质量,单位为克每平方米(g/m²)。

5.2.3 镀锌管件表面镀层应均匀连续,内表面锌层应无锌疤、毛刺和非金属附着物。

5.3 管件表面的防锈处理

管件的表面应作防锈处理,防锈材料不应带有多环芳香族的碳氢化合物。

5.4 设计

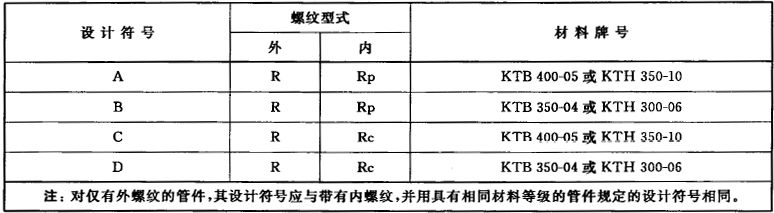

5.4.1 按选择的材料(见5.1.1)和螺纹(见5.6.1)所对应的设计符号(见表3)来识别管件。

表3

5.4.2 管件的型式和尺寸应符合附录A的规定。

5.4.3 内螺纹管件外径的端部应以方边或圆边形式加强(见图1)。端部是多角形的除外,在形状上考虑扳手平面或管件有侧向出口的地方(代号Za1和Za2)。

5.4.4 制造方可自行决定加肋,肋的高度不能超出加强方边或圆边的高度。

5.4.5 锁紧螺母可以是普通平面形的或凹入式的,允许加工一个表面。

5.4.6 附录A中A.22和附录A中A.23给出两种典型的活接头座及其标记,其他型式座的设计和座的材料也应该符合本标准在附录A中A.22和附录A中A.23提供的尺寸及其他要求,这种活接头没有正式标记。

5.5 尺寸与公差

5.5.1 管件的主要尺寸见附录A。未规定尺寸,由制造方自行决定。在没有规定最大或最小尺寸时,管件从端面到端面,端面到中心的尺寸偏差见表4。

注:活接头端面和端面到中心的尺寸,由于管件公差和设计的综合影响,最后的装配结果可能不符合所给公差。

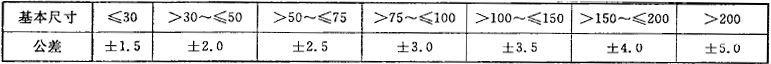

表4 单位为毫米

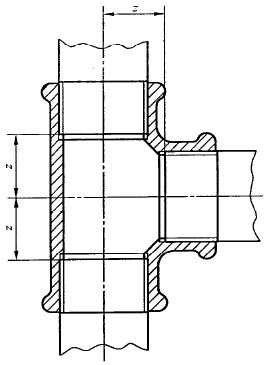

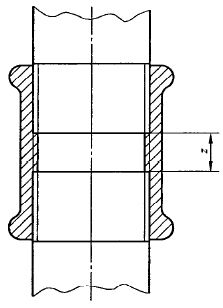

5.5.2 安装长度(z)用作安装期间的帮助和指导,其准确性决定于5.5.1中所给公差及GB/T 7306.1或GB/T 7306.2中规定的螺纹公差,在附录A给出的尺寸(z1、z2与z3)是管子端部到管件轴线(见图3)或管子端部之间(见图4)的平均距离。

图3 管路有角度情况下管子相连接时的安装长度z

图4 同轴管子相连接时的安装长度z

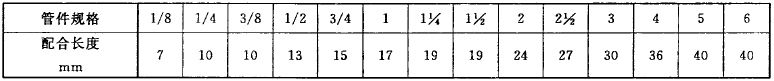

这些安装尺寸给出的是端面到端面或端面到中心的尺寸减去平均配合长度计算得到的,平均配合长度是按GB/T 7306.1或GB/T 7306.2给出的尺寸加以圆整(见表5)。

表5

5.5.3 扳手平面对边宽度尺寸S取决于管件的设计,由制造方确定。

5.5.3.1 管堵的扳手平面应是方形的,其他小于或等于3/4管件的平面应是六边形的,大于3/4的管件的平面可以是六边形或八边形。活接头零件的平面(除活接头螺母外)可以是六边、八边或十边形的。

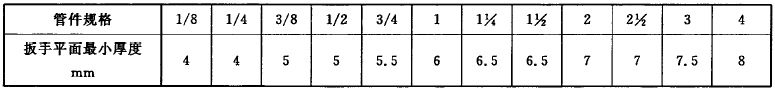

5.5.3.2 扳手平面的最小厚度(见表6)在其转角处测量,对锁紧螺母任何形式的倒角均不应使扳手平面的厚度小于表6给出的尺寸。

表6

5.6 螺纹的选择

5.6.1 管件密封管螺纹应该符合GB/T 7036.1或GB/T 7036.2的规定,外螺纹为圆锥形(R),内螺纹可以是圆柱形(Rp)或圆锥形(Rc)。

5.6.2 活接头螺母的螺纹与螺母配合的螺纹应符合GB/T 7307的规定,允许采用公制螺纹,应符合GB/T 192、GB/T 193、GB/T 196和GB/T 197中外螺纹6级、内螺纹7级的规定。锁紧螺母应符合GB/T 7307的规定。

5.7 螺纹轴线夹角的极限偏差

管件螺纹的轴线应是精确的,测定角度的偏差不超过±0.5°。

5.8 管螺纹轴线垂直度的极限偏差

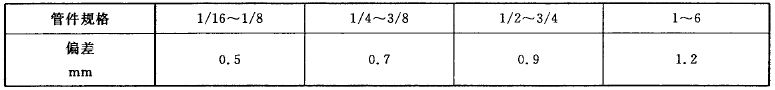

螺纹轴线应与管件端面垂直,垂直度偏差不得大于表7的规定。

表7

5.9 倒角

管件螺纹端面必须倒角,内螺纹最小夹角为90°端面倒角直径应大于螺纹的大径。外螺纹最小夹角为60°,端面倒角的直径应小于端面螺纹的小径。端面倒角的轴向长度不得大于1P。

5.10 制造

管件不允许含有对使用有害的材料。管件应光滑,无粘砂、气孔、裂纹与其他有害的缺陷。不允许含有上述缺陷,加以浸渍以覆盖故障。

5.11 性能要求

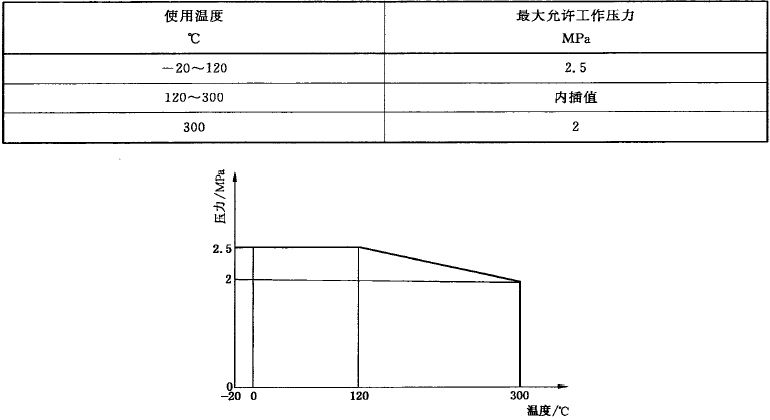

5.11.1 所有管件应符合表8中给出的最大允许的工作压力和温度范围。温度为120℃~300℃之间的压力值用线性插入法确定(见图5),管件正常使用的温度不低于-20℃,当在超出规定的压力和温度范围使用时,应同制造方协商。

表8

图5 压力-温度比值

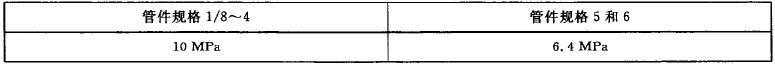

5.11.2 承受压力的管件包括活接头的组成部件应能承受表9[水压设计试验压力(检验)]所给定的试验压力,各种规格的管件应按表9进行试验。

表9

在某温度下,如果压力大于1.5倍最大允许工作压力(见5.11.1),即使压力低于表9给定值时,发生泄漏也是允许的。

5.11.3 管件与符合5.6的螺纹件正确安装时,应能承受正常的各种力的作用。

6 试验方法

6.1 可锻铸铁

制造方应以充分的试验来保证可锻铸铁满足5.1.1规定的材料牌号要求,除GB/T 9440的试验要求外,管件在退火之后机加工之前要进行适当的检验,以保证管件具有良好的韧性。

6.2 热镀锌层

制造方应保证热镀锌层满足5.2的要求。用分辨试验法(recognised test method)例如原子吸收分光仪来确定5.2.1规定的元素。镀层单位面积质量按GB/T 13825的方法确定。镀层厚度用电子或磁力测厚仪(见GB/T 4956)来检测,或者用显微法。在管件的整个表面和长度上至少取散布的10个点来测量,用算术平均值作为计量结果,抽样方案按GB/T 2828.1要求。目视检查管件热镀锌层的致密性和连续性。

6.3 螺纹

6.3.1 密封管螺纹

制造方应该以足够的控制措施确保密封管螺纹符合GB/T 7306.1或GB/T 7306.2的要求。

注:GB/T 22091.1和JB/T 10031推荐了量规体系,如果其他的量规体系也能保证获得与前者相同的结果,并符合GB/T 7306.1、GB/T 7306.2螺纹的要求,则此检验体系也可使用。

6.3.2 非密封管螺纹

非密封螺纹应符合GB/T 7307的要求。

注:GB/T 10922推荐了一个量规体系,如果其他的量规体系也能保证与前者相同的结果并符合GB/T 7307螺纹的要求,则此检验体系也可使用。

6.3.3 螺纹轴线夹角

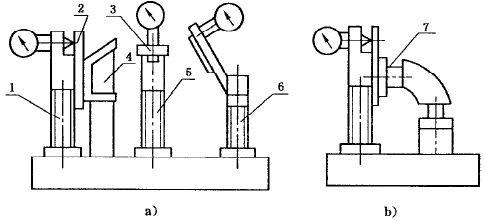

对5.7管螺纹轴线夹角的检测方法如下:

a)管件螺纹轴线夹角90°时,使用图6中检测丝杠1,先用校表角尺4的90°面贴在测量定位块2上,将角度表调至零位时,再将两端配有相应规格螺纹测头7(或测环)的管件靠近测量定位块2,使测头的外端面与测量定位块的外侧面贴平,即可在角度表上直接读出管件两螺纹轴线间夹角的误差值;

b)管件螺纹轴线夹角为45°时,使用图6中检测丝杠6,先用校表角尺45°面将角度表调至零位,下面的步骤同a);

c)管件螺纹轴线夹角为180°时,使用图6中检测丝杠5,在被测管件两测量端旋入相应规格的螺纹测头或测环,下端测头或测环平面与平板平面接触,旋动丝杠升降螺母使测量定位板平面与上端测头或测环平面密合靠紧无间隙,将管件测头(环)组合体,在90°范围内转动,角度表的最大示值就是管件螺纹轴线的角度误差值;

d)或等效采用其他方法测量(采用测量平台测定的检测方法)。

图6 管件螺纹轴线夹角检测

6.4 管螺纹垂直度偏差的测量

a)将相应管螺纹测头旋入被测管件拧紧后,用游标卡尺测量测头平面至管件端面的最大距离(A)和最小距离(B),计算其偏差值(C)计算方法:C=A-B。

b)或用其他等效的办法测量。

6.5 密封性要求试验

所有承受压力的管件应在机加工之后,涂保护层之前(热镀锌除外),用下列方法之一进行试验,每个管件都应无泄漏迹象。试压操作台必须装有经确认有效的监测压力表并与被测管件串通连接,以获得测试的真实效果。

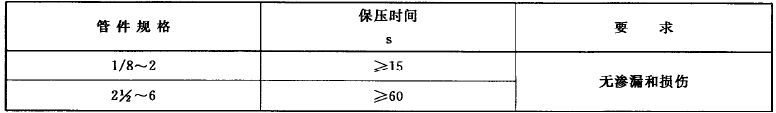

a)管件内部应能承受不低于2MPa常温水压,试验时除输入水的通径口外,封闭其他各端后,按表10要求进行,目测结果;

表10

b)管件内部应能承受不低于0.5MPa的空气压力,试验时除输入空气的通径口外,其他各通径口封闭,待充入的空气压力满足要求后,管件完全浸置于水槽中,目测结果;

c)能保证有等同试验效果的其他方法。

不能满足上述所选用的试验要求的管件,应予以拒收。

6.6 最终外观检验

制造厂采用适当的目测方法检查,管件应无明显的铸造缺陷和螺纹加工缺陷,以保证管件符合5.2.3、5.8、5.9、5.10要求。

6.7 多环芳香族碳氢化合物的分析

本条款的要求(见5.3)应利用气相层析法或薄层层析法(thin-layer chramatography)或其他等效方法来检验。

7 检验规则

正常批量生产的产品质量检验分为出厂检验和型式检验。

7.1 出厂检验的抽样方案和检查判定规则

7.1.1 每批产品出厂前,都应按标准规定的出厂检验项目进行检验,出厂检验的抽样检查应符合GB/T 2828.1的规定

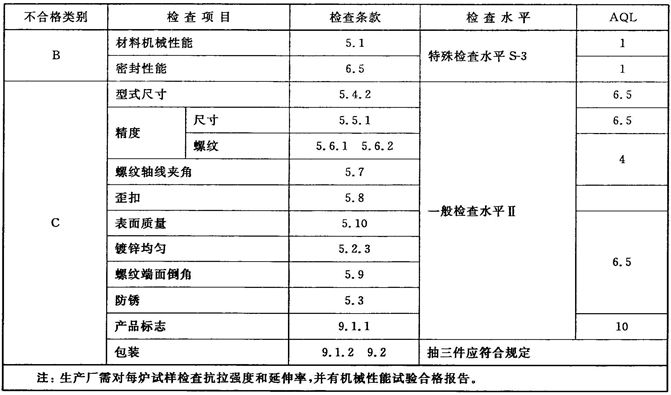

7.1.2 出厂检验采用二次抽样方案,其出厂检验项目、不合格类别、接收质量限(AQL)按表11的规定。

表11

7.2 型式检验的抽样方案和检查、判别

7.2.1 正常批量生产的产品应按标准规定的型式检验项目定期进行周期性检查,型式检验的抽样检查应符合GB/T 2829-2002的规定。

7.2.2 在产品生产过程稳定的条件下每年应抽样进行一次型式检验。

7.2.3 样本的抽取与样本的检查应符合GB/T 2829-2002中5.9、5.10的规定。

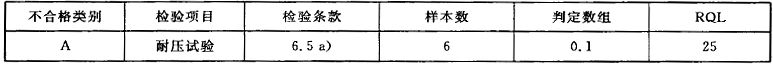

7.2.4 型式检验采用判别水平Ⅱ的一次抽样方案,检验项目、判别数组和不合格质量水平RQL(见表12)的规定。

表12

7.2.5 有下列情况之一时,应进行型式检验:

a)新产品定型鉴定或老产品转厂生产的定型鉴定;

b)正常批量生产中,在结构、材料、工艺有较大改变,可能影响产品性能时;

c)产品停产半年后恢复生产时;

d)国家质量监督机构提出型式检验要求时。

8 管件尺寸和安装长度 通则

管件应该具有附录A中A.1~A.23给出的正确尺寸和安装长度、公差的数值(见5.5.1)、安装长度(见5.5.2)。

圆括弧中的管件尺寸为可选择尺寸,由制造方自行规定,没有特殊规定,管螺纹应符合GB/T 7306.1或GB/T 7306.2的规定。

9 标志、包装、运输、贮存

9.1 标志

9.1.1 产品标志

管件应标有清晰明显的商标和管件规格,允许用相对应的公称尺寸代替管件规格。

当铸件空间限制无法实现标注时,允许省去上述标记内容。这些省略部分应在包装材料上标出。

9.1.2 包装标记

包装标记包含以下内容:

a)产品名称;

b)产品标记;

c)数量;

d)制造厂名、产地;

e)出厂日期;

f)净重、毛重(每件质量不得超过50kg);

g)外形尺寸(长×宽×高),(只对有固定包装形状)。

9.2 包装

不允许用腐蚀性材料包装,包装不得破损,并附有合格证,证上应有厂名、检验员签章或代号、检验日期。

9.3 运输

产品在运输中避免雨淋、受潮及化学腐蚀。

9.4 贮存

产品贮存应置于离地200mm以上,通风良好,干燥的室内,并不得与有腐蚀性的物品共贮一室。

9.5 防锈期限

产品自出厂日期起,防锈期为半年。

附 录 A

(规范性附录)

管路连接件型式尺寸

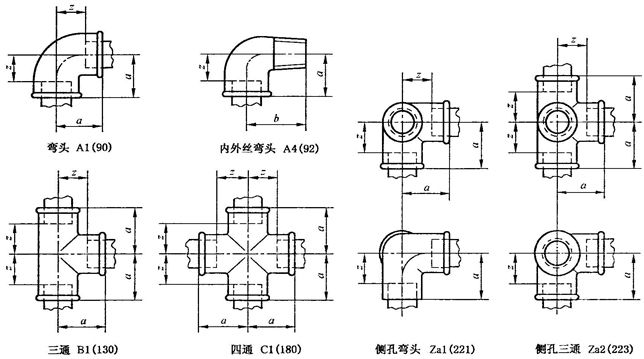

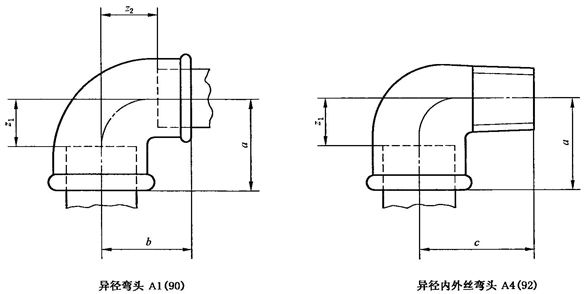

A.1 弯头、三通、四通型式尺寸应符合图A.1、表A.1的规定。

图A.1

表A.1

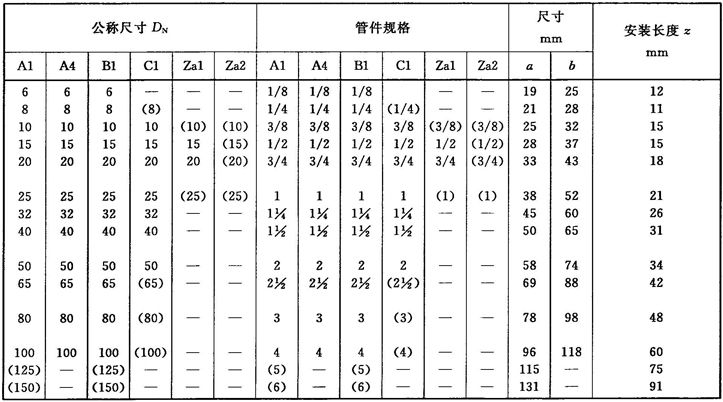

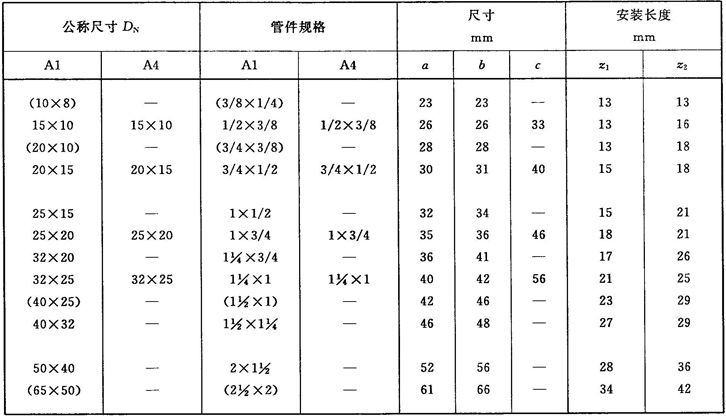

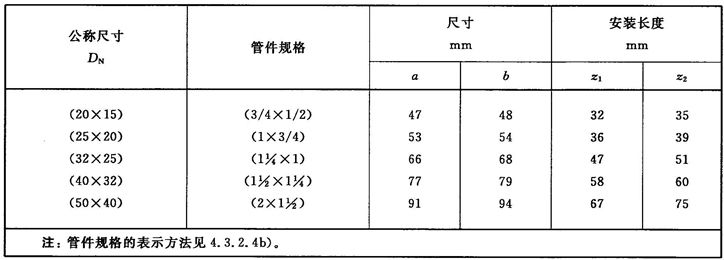

A.2 异径弯头型式尺寸应符合图A.2、表A.2的规定。

图A.2

表A.2

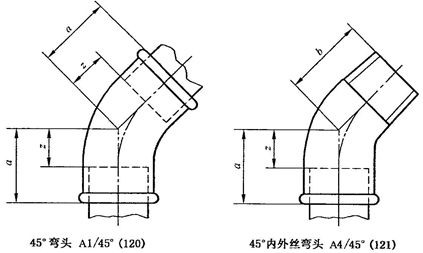

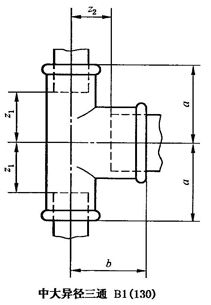

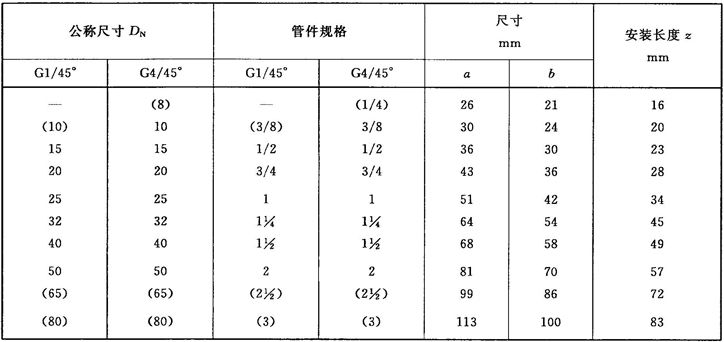

A.3 45°弯头型式尺寸应符合图A.3、表A.3的规定。

图A.3

表A.3

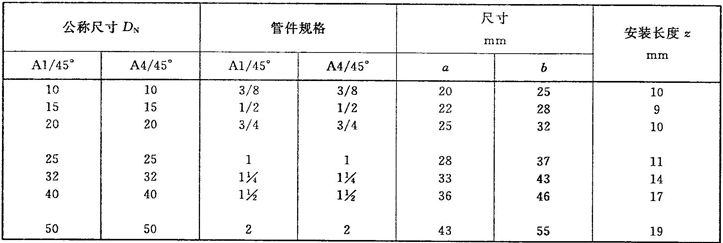

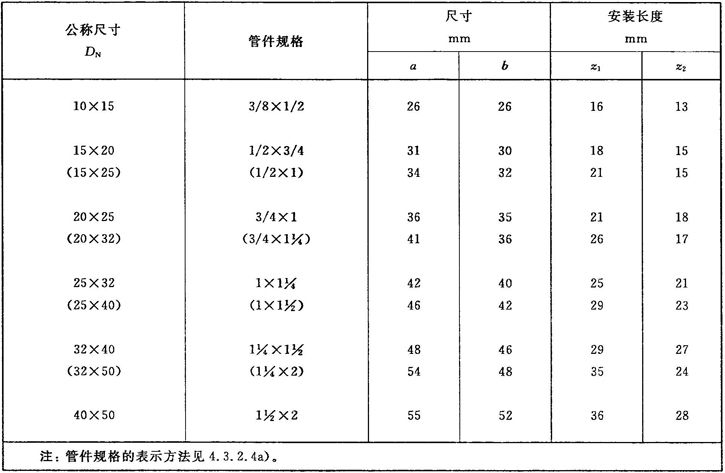

A.4 中大异径三通型式尺寸应符合图A.4、表A.4的规定。

图A.4

表A.4

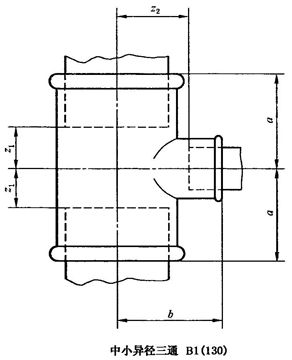

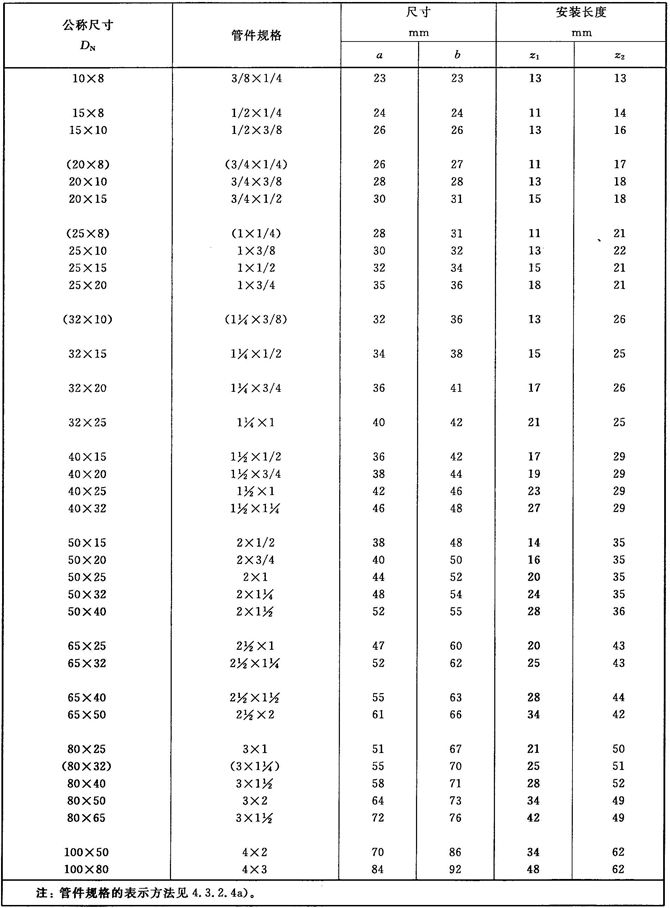

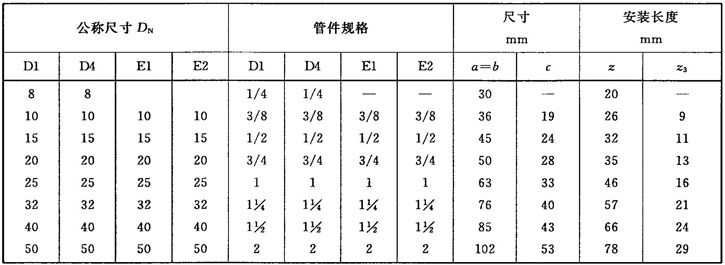

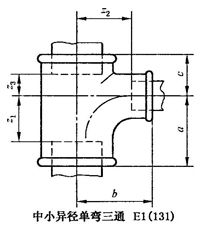

A.5 中小异径三通型式尺寸应符合图A.5、表A.5的规定。

图A.5

表A.5

A.6 异径三通型式尺寸应符合图A.6、表A.6的规定。

图A.6

表A.6

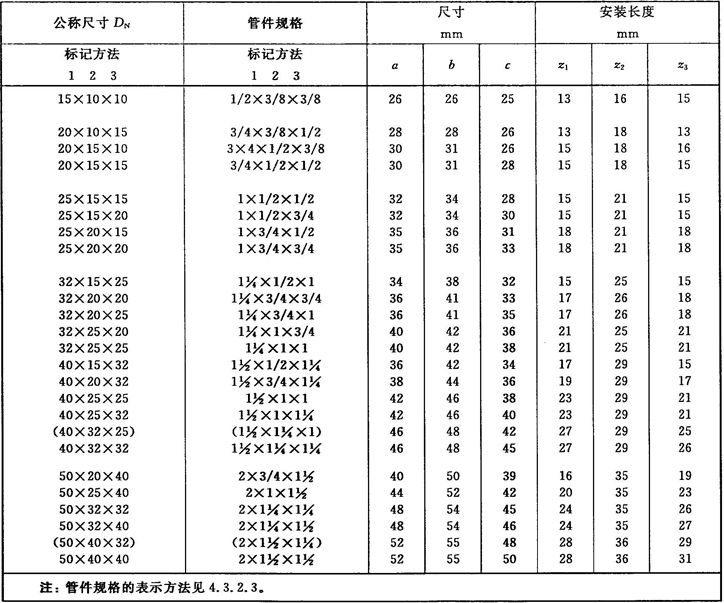

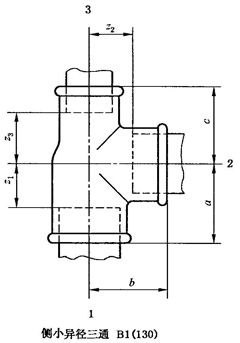

A.7 侧小异径三通型式尺寸应符合图A.7、表A.7的规定。

图A.7

表A.7

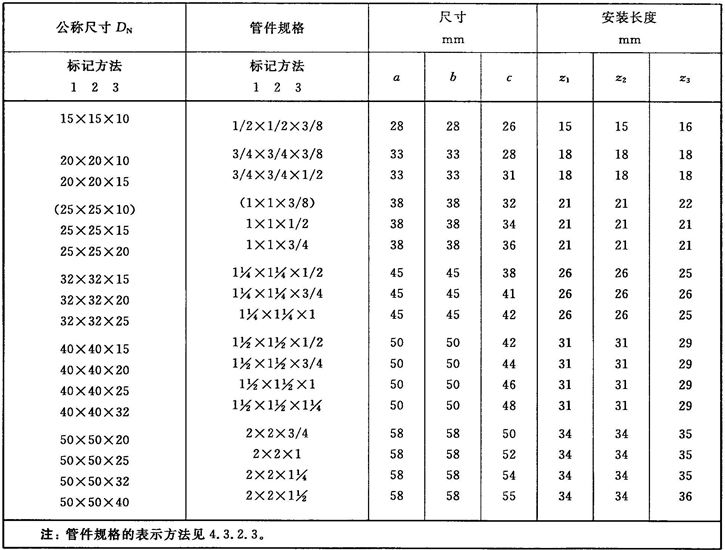

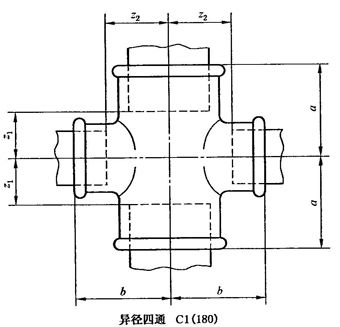

A.8 异径四通型式尺寸应符合图A.8、表A.8的规定。

图A.8

表A.8

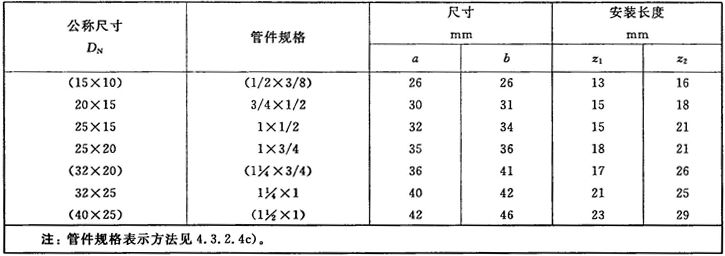

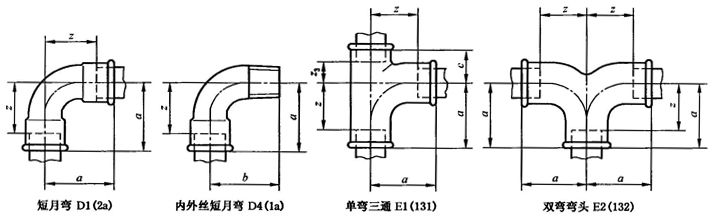

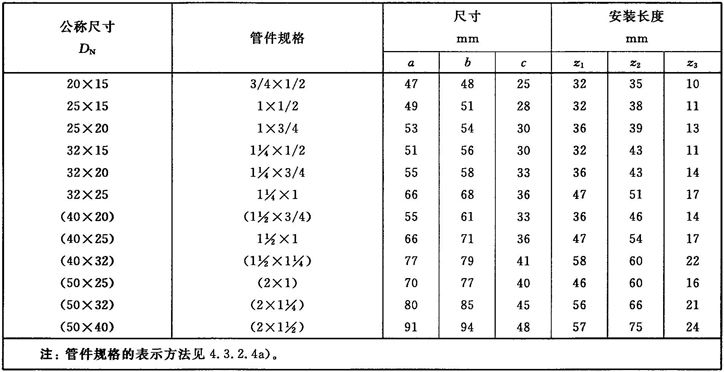

A.9 短月弯、单弯三通、双弯弯头型式尺寸应符合图A.9、表A.9的规定。

图A.9

表A.9

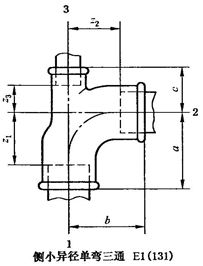

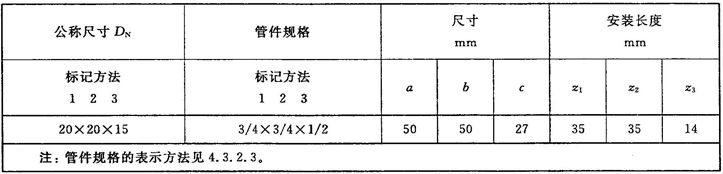

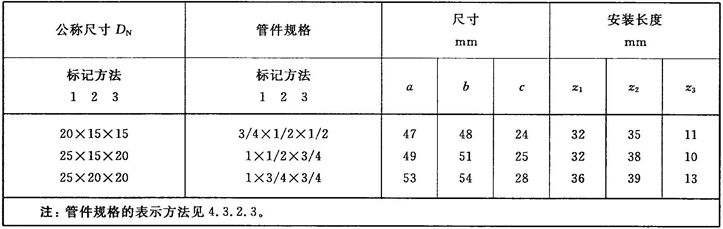

A.10 中小异径单弯三通型式尺寸应符合图A.10、表A.10的规定。

图A.10

表A.10

A.11 侧小异径单弯三通型式尺寸应符合图A.11、表A.11的规定。

图A.11

表A.11

A.12 异径单弯三通型式尺寸应符合图A.12、表A.12的规定。

图A.12

表A.12

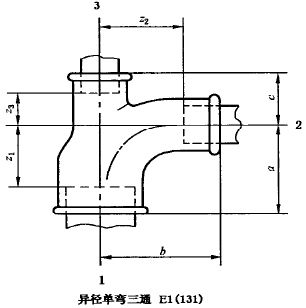

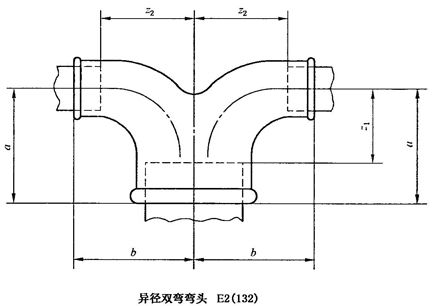

A.13 异径双弯弯头型式尺寸应符合图A.13、表A.13的规定。

图A.13

表A.13

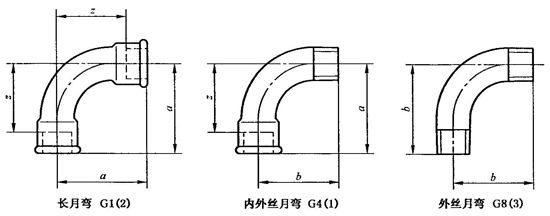

A.14 长月弯型式尺寸应符合图A.14、表A.14的规定。

图A.14

表A.14

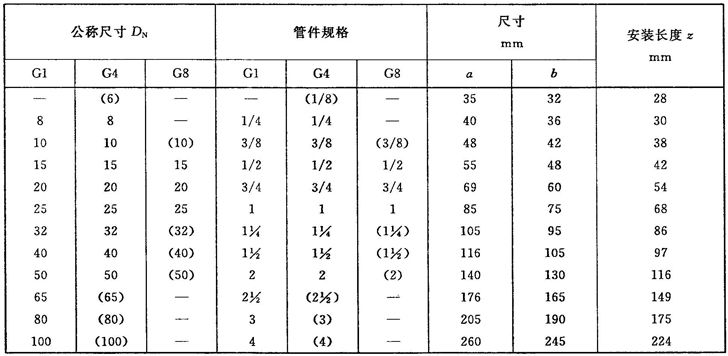

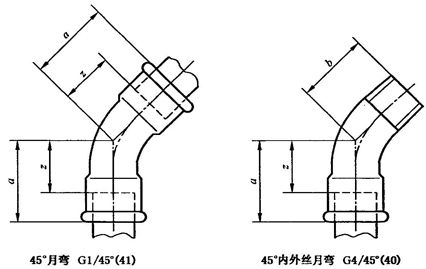

A.15 45°月弯型式尺寸应符合图A.15、表A.15的规定。

图A.15

表A.15

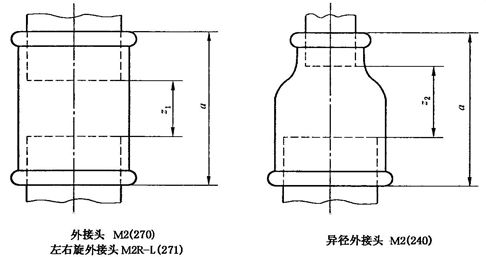

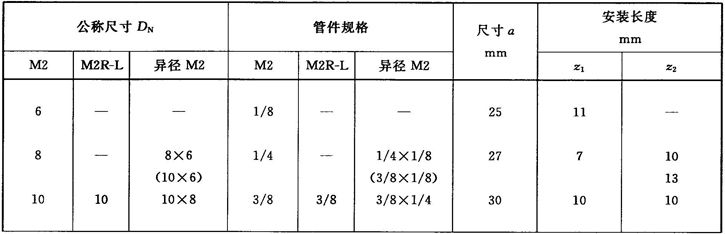

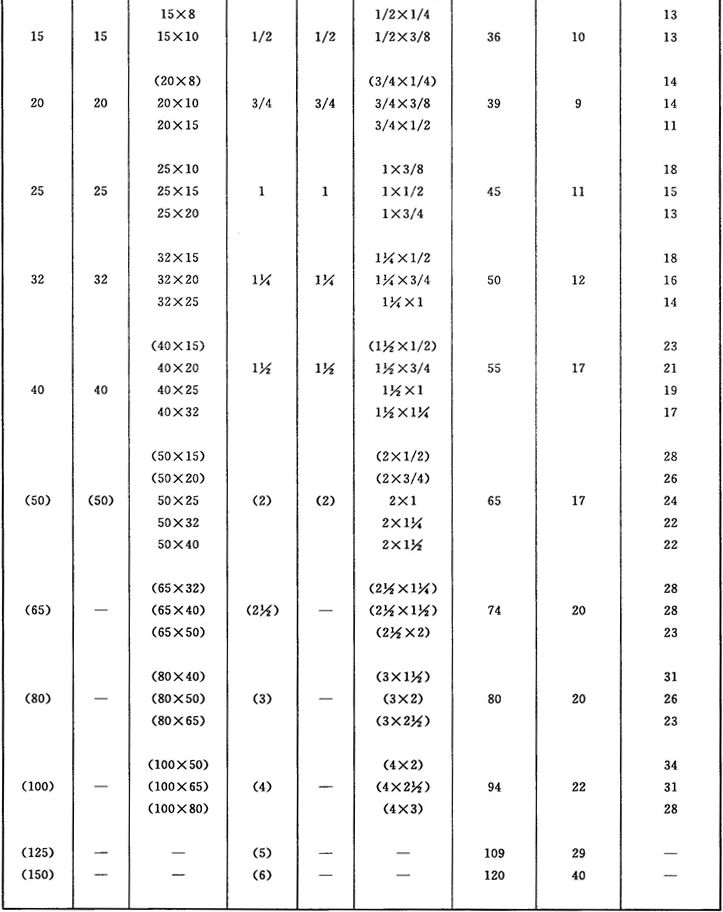

A.16 外接头型式尺寸应符合图A.16、表A.16的规定。

图A.16

表A.16

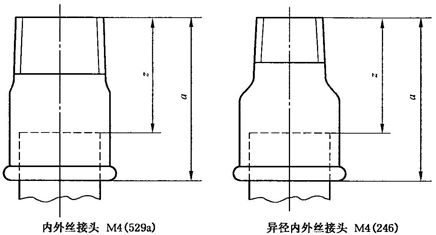

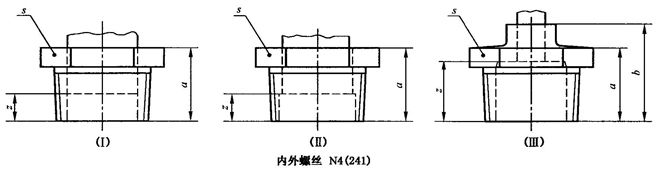

A.17 内外丝接头型式尺寸应符合图A.17、表A.17的规定。

图A.17

表A.17

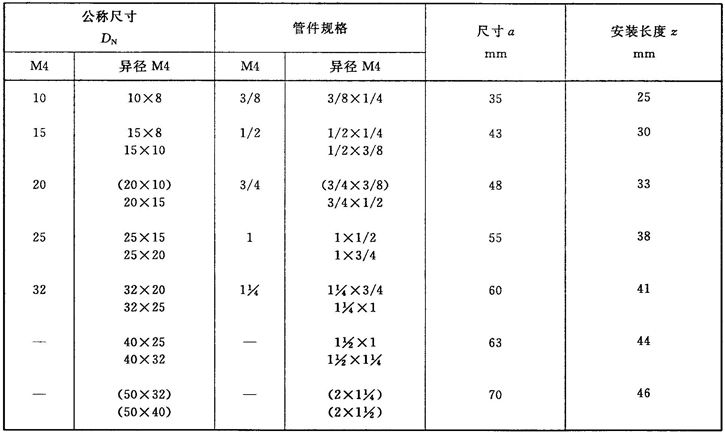

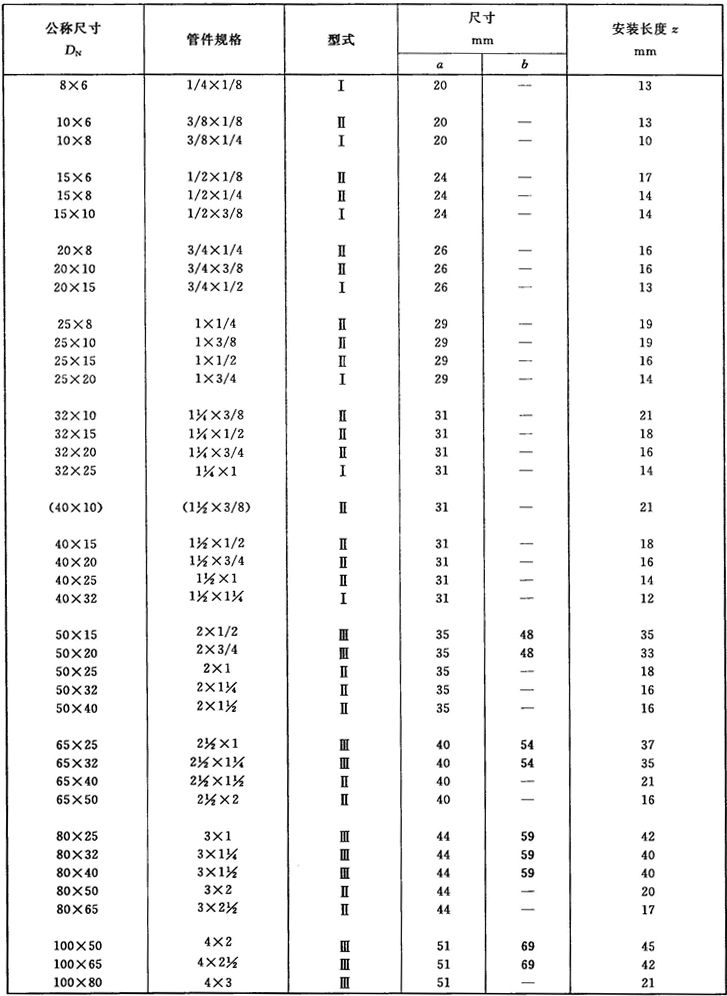

A.18 内外螺丝型式尺寸应符合图A.18、表A.18的规定。

图A.18

表A.18

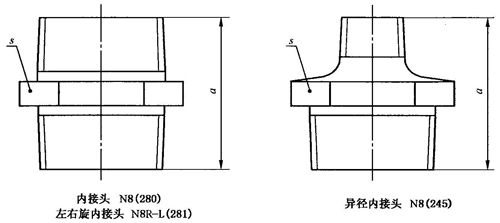

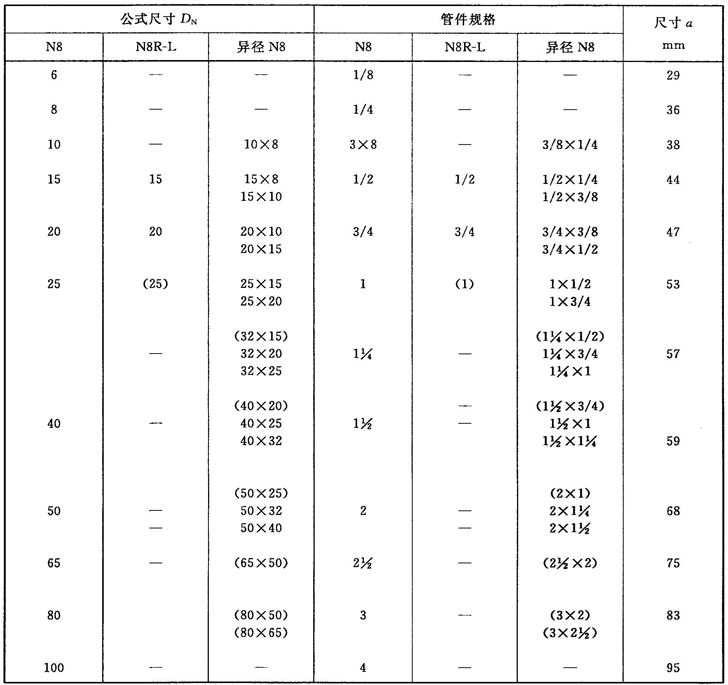

A.19 内接头型式尺寸应符合图A.19、表A.19的规定。

图A.19

表A.19

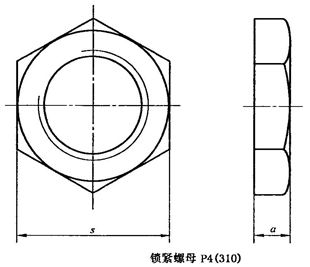

A.20 锁紧螺母型式尺寸应符合图A.20、表A.20的规定。

锁紧螺母可以是平的,或凹入式的,允许加工一个表面。

s尺寸(扳手对边宽度)由制造商自己决定。

螺纹应符合GB/T 7307的规定。

图A.20

表A.20

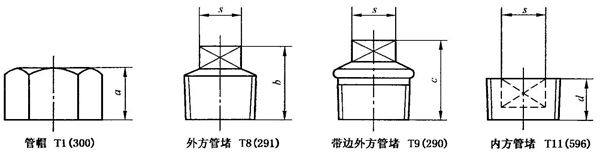

A.21 管帽和管堵型式尺寸应符合图A.21、表A.21的规定。

管帽可以是六边形、圆形或其他形状,由制造方决定。

图A.21

表A.21

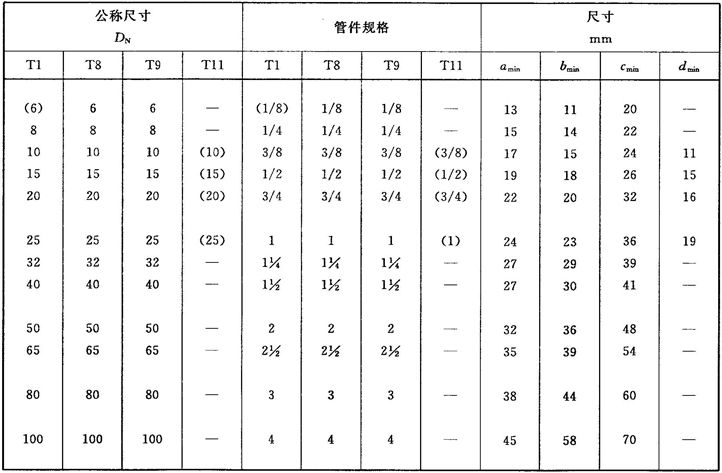

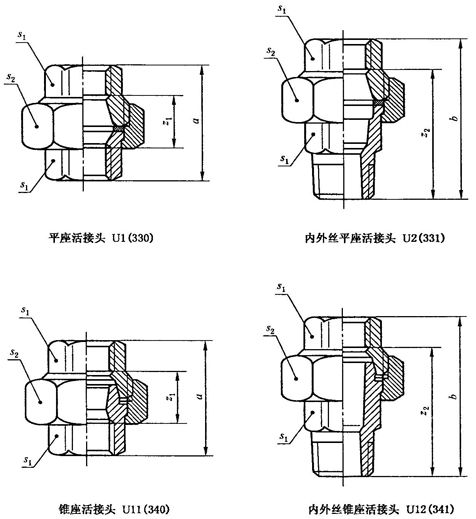

A.22 活接头的型式尺寸应符合图A.22、表A.22的规定。

其他类型座的设计和材料应符合本标准给出的尺寸a、b。

垫圈见A.24。

活接头U1和U2可否同套管一起供应由制造方决定。

注:活接头(无论是否有适合于阀座设计的垫圈)应作为一个完整组件来使用,因为活接头的部件可以由不同的制造商来加工,也可以不同类型活接头的部件由同一个制造商来做,这些部件没有必要(要求)具有互换性。

图A.22

表A.22

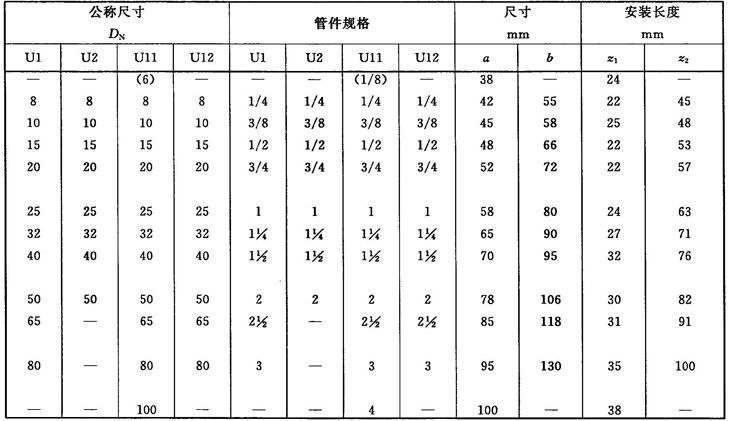

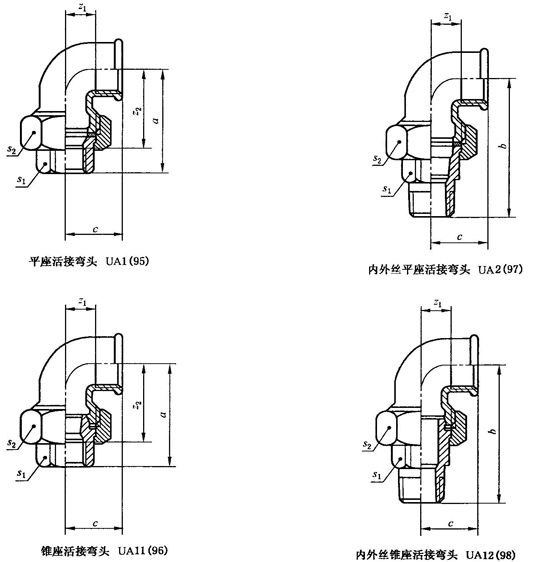

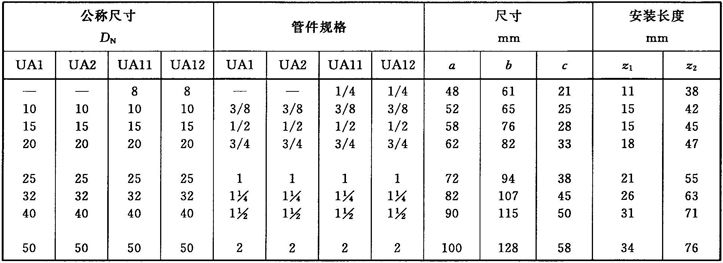

A.23 活接弯头的型式尺寸应符合图A.23、表A.23的规定。

其他类型座的设计和材料应符合本标准给出的尺寸a、b和c。

垫圈见A.24。

注:活接头(无论是否有适合于阀座设计的垫圈)应作为一个完整组件使用,因为活接头的部件可以由不同的制造商来加工,也可以不同类型活接头的部件由同一个制造商来做,这些部件没有必要(要求)具有互换性。

图A.23

表A.23

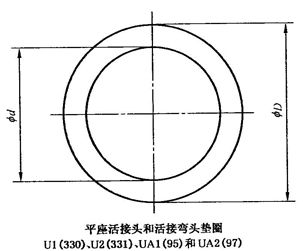

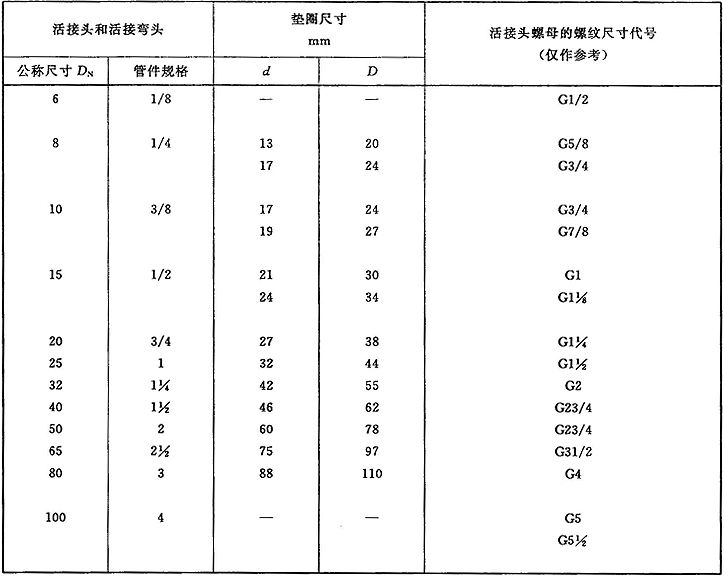

A.24 垫圈的型式尺寸应符合图A.24、表A.24的规定。

垫片材料和厚度依照用途订货时双方协定。

图A.24

表A.24

参考文献

[1] GB/T 10922 非螺纹密封管螺纹量规

[2] GB/T 22091.1 55°密封管螺纹量规 第1部分:用于检验圆柱内螺纹与圆锥外螺纹

[3] JB/T 10031 用螺纹密封的管螺纹量规