标准规范下载简介和预览

在线阅读

中华人民共和国国家标准

流体输送用不锈钢无缝钢管

Seamless stainless steel pipes for fluid transport

GB/T 14976-2012

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2 0 1 2 年 0 5 月 1 1 日

实施日期:2 0 1 3 年 0 2 月 0 1 日

前言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准参照ASTM A 269/A 269M-04《一般用途奥氏体不锈钢无缝和焊接钢管》、ASTM A 312/A 312M-05a《无缝、焊接和深冷加工奥氏体不锈钢管》和ASTM A 268/A 268M-05a《一般用途无缝和焊接铁素体和马氏体不锈钢管》编制。

本标准代替GB/T 14976-2002《流体输送用不锈钢无缝钢管》。本标准与GB/T 14976-2002相比,主要变化如下:

——增加了按最小壁厚的交货方式;

——修改了钢管的尺寸允许偏差;

——删除了标记示例;

——按GB/T 20878修改了钢的牌号和化学成分;

——增加了钢牌号07Cr17Ni12Mo2、07Cr19Ni11Ti、07Cr18Ni11Nb、06Cr13Al、10Cr15、022Cr18Ti、019Cr19Mo2NbTi和12Cr13;

——删除了双相型钢牌号及相关内容;

——修改了钢管的液压试验要求;

——增加了资料性附录A牌号对照表。

本标准由中国钢铁工业协会提出。

本标准由全国钢标准化技术委员会(SAC/TC 183)归口。

本标准起草单位:江苏武进不锈钢管厂集团有限公司、攀钢集团成都钢钒有限公司、山西太钢不锈钢钢管有限公司、上海上上不锈钢管有限公司、永兴特种不锈钢股份有限公司、冶金工业信息标准研究院。

本标准主要起草人:宋建新、周志斌、晏如、李奇、李长毅、季学文、杨辉、王建勇、陈泽民、董莉。

本标准所代替标准的历次版本发布情况为:

——GB/T 14976-1994;

——GB/T 14976-2002。

1 范围

本标准适用于流体输送用不锈钢无缝钢管(以下简称钢管)。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222 钢的成品化学成分允许偏差

GB/T 223.9 钢铁及合金 铝含量的测定 铬天青S分光光度法

GB/T 223.11 钢铁及合金 铬含量的测定 可视滴定或电位滴定法

GB/T 223.16 钢铁及合金化学分析方法 变色酸光度法测定钛量

GB/T 223.18 钢铁及合金化学分析方法 硫代硫酸钠分离-碘量法测定铜量

GB/T 223.25 钢铁及合金化学分析方法 丁二酮肟重量法测定镍量

GB/T 223.28 钢铁及合金化学分析方法 α-安息香肟重量法测定钼量

GB/T 223.36 钢铁及合金化学分析方法 蒸馏分离-中和滴定法测定氮量

GB/T 223.40 钢铁及合金 铌含量的测定 氯磺酚S分光光度法

GB/T 223.60 钢铁及合金化学分析方法 高氯酸脱水重量法测定硅含量

GB/T 223.62 钢铁及合金化学分析方法 乙酸丁酯萃取光度法测定磷量

GB/T 223.63 钢铁及合金化学分析方法 高碘酸钠(钾)光度法测定锰量

GB/T 223.68 钢铁及合金化学分析方法 管式炉内燃烧后碘酸钾滴定法测定硫含量

GB/T 223.69 钢铁及合金 碳含量的测定 管式炉内燃烧后气体容量法

GB/T 228.1 金属材料 拉伸试验 第1部分:室温试验方法

GB/T 241 金属管 液压试验方法

GB/T 242 金属管 扩口试验方法

GB/T 246 金属管 压扁试验方法

GB/T 2102 钢管的验收、包装、标志和质量证明书

GB/T 2975 钢及钢产品 力学性能试验取样位置及试样制备

GB/T 4334-2008 金属和合金的腐蚀 不锈钢晶间腐蚀试验方法

GB/T 5777-2008 无缝钢管超声波探伤检验方法

GB/T 7735-2004 钢管涡流探伤检验方法

GB/T 11170 不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规方法)

GB/T 17395 无缝钢管尺寸、外形、重量及允许偏差

GB/T 20066 钢和铁 化学成分测定用试样的取样和制样方法

GB/T 20123 钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)

GB/T 20124 钢铁 氮含量的测定 惰性气体熔融热导法(常规方法)

GB/T 20878 不锈钢和耐热钢 牌号及化学成分

3 分类和代号

3.1 钢管按产品加工方式分为二类,类别和代号为:

——热轧(挤、扩)钢管 W-H;

——冷拔(轧)钢管 W-C。

3.2 钢管按尺寸精度分为二级,级别和代号为:

——普通级 PA;

——高级 PC。

3.3 下列代号适用于本标准:

——D 外径或公称外径;

——S 壁厚或公称壁厚;

——Smin 最小壁厚。

4 订货内容

按本标准订购钢管的合同或订单应包括但不限于下列内容:

a) 标准编号;

b) 产品名称;

c) 钢的牌号;

d) 尺寸规格;

e) 订购的数量(总重量或总长度);

f) 交货状态;

g) 选择性要求;

h) 其他特殊要求。

5 尺寸、外形及重量

5.1 外径和壁厚

5.1.1 钢管应按公称外径和公称壁厚交货。根据需方要求,经供需双方协商,钢管可按公称外径和最小壁厚或其他尺寸规格方式交货。

5.1.2 钢管的外径和壁厚应符合GB/T 17395的相关规定。根据需方要求,经供需双方协商,可供应GB/T 17395规定以外的其他尺寸钢管。

5.1.3 钢管按公称外径和公称壁厚交货时,其公称外径和公称壁厚的允许偏差应符合表1的规定。钢管按公称外径和最小壁厚交货时,其公称外径的允许偏差应符合表1的规定,壁厚的允许偏差应符合表2的规定。

5.1.4 当需方未在合同中注明钢管尺寸允许偏差级别时,钢管外径和壁厚的允许偏差应符合普通级尺寸精度的规定。当需方要求高级尺寸精度时,应在合同中注明。

5.1.5 根据需方要求,经供需双方协商,并在合同中注明,可供应表1和表2规定以外尺寸允许偏差的钢管。

表1 外径和壁厚的允许偏差 单位为毫米

热轧(挤、扩)钢管 | 冷拔(轧)钢管 | ||||||

尺寸 | 允许偏差 | 尺寸 | 允许偏差 | ||||

普通级PA | 高级PC | 普通级PA | 高级PC | ||||

公称外径 | 68~159 | ±1.25%D | ±1%D | 公称外径 | 6~10 | ±0.20 | ±0.15 |

>10~30 | ±0.30 | ±0.20 | |||||

>30~50 | ±0.40 | ±0.30 | |||||

>50~219 | ±0.85%D | ±0.75%D | |||||

>159 | ±1.5%D | >219 | ±0.9%D | ±0.8%D | |||

公称壁厚 | <15 | +15%S | ±12.5%S | 公称壁厚 | ≤3 | ±12%S | ±10%S |

≥15 | +20%S | >3 | +12.5%S | ±10%S | |||

表2 钢管最小壁厚的允许偏差 单位为毫米

制造方式 | 尺寸 | 允许偏差 | |

普通级PA | 高级PC | ||

热轧(挤、扩)钢管 | Smin<15 | +25%Smin | +22.5%Smin |

Smin≥15 | +32.5%Smin | ||

冷拔(轧)钢管 | 所有壁厚 | +22%S | +20%S |

5.2 长度

5.2.1 通常长度

钢管的通常长度应符合以下规定:

——热轧(挤、扩)钢管,2 000 mm~12 000 mm;

——冷拔(轧)钢管,1 000 mm~12 000 mm。

5.2.2 定尺长度和倍尺长度

根据需方要求,经供需双方协商,并在合同中注明,钢管可按定尺长度或倍尺长度交货。定尺长度和倍尺长度应在通常长度范围内,全长允许偏差应为file:///D:/My%20Documents/%E6%96%B0%E5%BB%BA%E6%96%87%E4%BB%B6%E5%A4%B9/Data/115/11717/733d462722fd4f708325a2cf27c128ac.jpgmm,每个倍尺长度应按下列规定留出切口余量:

——外径≤159 mm,5 mm~10 mm;

——外径>159 mm,10 mm~15 mm。

5.2.3 特殊规格的钢管,如壁厚不大于外径3%的极薄壁钢管、外径不大于30 mm的小直径钢管等,其长度偏差可由供需双方另行协商规定。

5.3 弯曲度

5.3.1 全长弯曲度

钢管的全长弯曲度应不大于钢管总长的0.15%。

5.3.2 每米弯曲度

钢管的每米弯曲度应不大于如下规定:

——壁厚≤15 mm,1.5 mm/m;

——壁厚>15 mm,2.0 mm/m;

——热扩钢管,3.0 mm/m。

5.4 端头外形

钢管两端端面应与钢管轴线垂直,并应清除切口毛刺。

5.5 不圆度和壁厚不均

根据需方要求,经供需双方协商,并在合同中注明,钢管的不圆度和壁厚不均应分别不超过外径公差和壁厚公差的80%。

5.6 重量

5.6.1 钢管应按实际重量交货。

5.6.2 根据需方要求,并在合同中注明,钢管可按理论重量交货。钢管的每米理论重量按式(1)计算:

W=(π/1000)ρS(D-S)……………………………………(1)

式中:

W——钢管理论重量,单位为千克每米(kg/m);

π——3.1416;

ρ——钢的密度,单位为千克每立方分米(kg/dm³),钢的密度见表4;

S——钢管的公称壁厚,单位为毫米(mm);

D——钢管的公称外径,单位为毫米(mm)。

按公称外径和最小壁厚交货钢管,应采用平均壁厚计算理论重量,其平均壁厚是按壁厚及其允许偏差计算出来的壁厚最大值与最小值的平均值。

钢管按理论重量交货时,供需双方可协商重量允许偏差,并在合同中注明。

6 技术要求

6.1 钢的牌号和化学成分

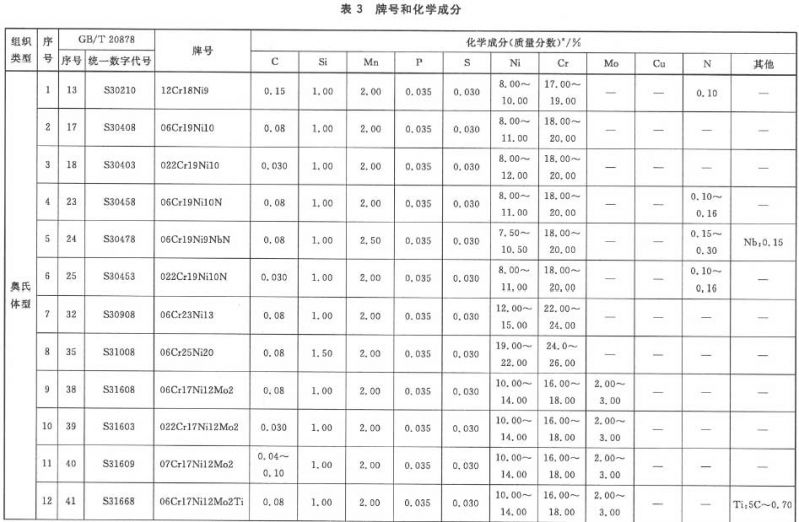

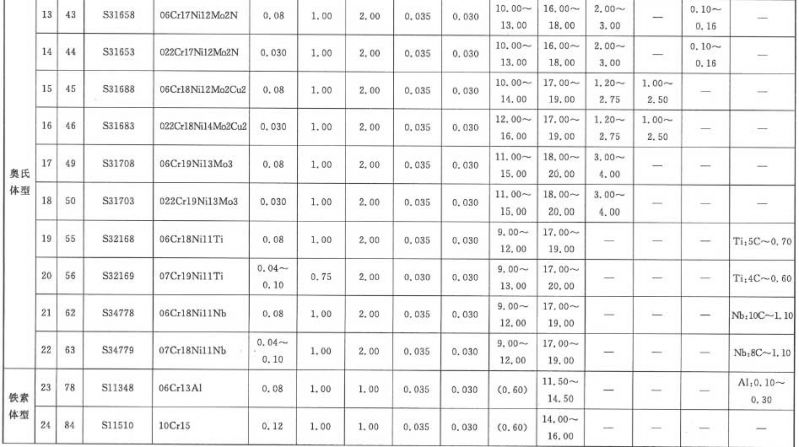

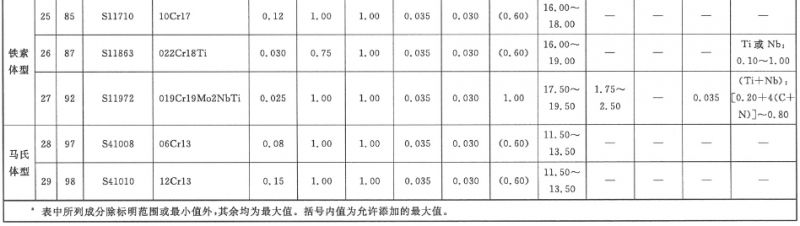

6.1.1 钢的牌号和化学成分(熔炼分析)熔炼分析应符合表3的规定。钢管按熔炼成分验收。

根据需方要求,经供需双方协商,并在合同中注明,可供应表3规定以外但符合GB/T 20878规定的牌号或化学成分的钢管。

6.1.2 如需方要求进行成品分析时,应在合同中注明。成品钢管的化学成分允许偏差应符合GB/T 222的规定。

6.2 制造方法

6.2.1 钢的冶炼方法

钢应采用粗炼钢水加炉外精炼方法冶炼。经供需双方协商,可采用其他冶炼方法。

6.2.2 钢管的制造方法

钢管应采用热轧(挤、扩)或冷拔(轧)无缝方法制造。热扩钢管应是指坯料钢管经整体加热后扩制变形而成的更大直径的钢管。需方指定某一种制造方法时,应在合同中注明。

6.3 交货状态

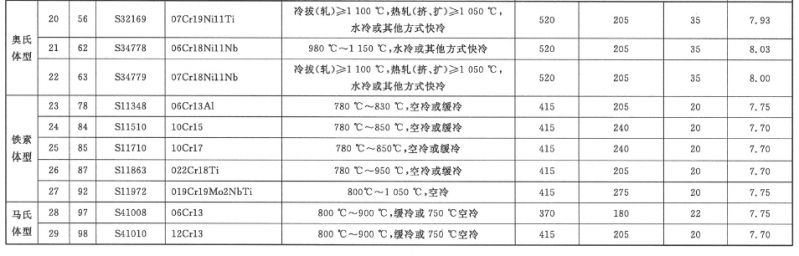

6.3.1 钢管应经热处理并酸洗后交货。凡经整体磨、镗或经保护气氛热处理的钢管,可不经酸洗交货。成品钢管的推荐热处理制度见表4。

6.3.2 对于奥氏体型热挤压钢管,如果在热变形后按表4规定的热处理温度范围进行直接水冷或其他方式快冷,则应认为已符合钢管热处理要求。

6.3.3 根据需方要求,经供需双方协商,并在合同中注明,奥氏体型冷拔(轧)钢管也可以冷加工状态交货,其弯曲度、力学性能、压扁试验等由供需双方协商。

6.3.4 经供需双方协议,并在合同中注明,钢管可采用表4规定以外的其他热处理制度。

6.4 力学性能

6.4.1 热处理状态钢管的纵向力学性能(抗拉强度Rm和断后伸长率A)应符合表4的规定。

6.4.2 根据需方要求,经供需双方协商,并在合同中注明,可检验钢管的规定非比例延伸强度RP0.2,其检验结果应符合表4的规定。

6.5 液压试验

6.5.1 钢管应逐根进行液压试验,试验压力按式(2)计算。当钢管外径≤88.9 mm时,最大试验压力为17 MPa;当钢管外径>88.9 mm时,最大试验压力为19 MPa。

P=2SR/D ……………………………(2)

式中:

P——试验压力,单位为兆帕(MPa);当P<7 MPa时,修约到最接近的0.5 MPa,当P≥7 MPa时,修约到最接近的1 MPa;

S——钢管的壁厚,单位为毫米(mm);

D——钢管的公称外径,单位为毫米(mm);

R——允许应力,按表4中规定塑性延伸强度最小值的60%,单位为兆帕(MPa)。

在试验压力下,稳压时间应不少于10 s,钢管不允许出现渗漏现象。

6.5.2 根据需方要求,经供需双方协商,并在合同中注明,可采用其他试验压力进行液压试验。

6.5.3 供方可用超声波探伤或涡流探伤代替液压试验。用超声波探伤时,对比样管人工缺陷应符合GB/T 5777-2008中验收等级L3的规定;用涡流探伤时,对比样管人工缺陷应符合GB/T 7735-2004中验收等级A级的规定。

6.6 工艺性能

6.6.1 压扁试验

根据需方要求,经供需双方协商,并在合同中注明,壁厚不大于10 mm的钢管可进行压扁试验。压扁试验时,试样应压至两平板间距为H,H按式(3)计算。压扁后,试样弯曲处外侧不允许出现裂缝或裂口。

H=(1+α)S/α+(S/D)……………………………………(3)

式中:

H——两乎板间的距离,单位为毫米(mm);

S——钢管的壁厚,单位为毫米(mm);

D——钢管的公称外径,单位为毫米(mm);

α——单位长度变形系数,奥氏体型钢管为0.09;其他钢管为0.07。

6.6.2 扩口试验

根据需方要求,经供需双方协商,并在合同中注明,外径不大于150 mm且壁厚不大于10 mm的钢管可进行扩口试验。扩口试验的顶芯锥度为60°,扩口后外径的扩大值为10%,扩口后试样不允许出现裂缝或裂口。

6.7 晶间腐蚀试验

奥氏体型钢管应进行晶间腐蚀试验,晶间腐蚀试验方法应符合GB/T 4334-2008中E法的规定。

经供需双方协商,并在合同中注明,可采用其他晶间腐蚀试验方法。

6.8 表面质量

6.8.1 钢管的内外表面不允许有裂纹、折迭、轧折、离层和结疤。这些缺陷应完全清除,清除深度应不超过壁厚的10%,缺陷清除处的实际壁厚应不小于壁厚所允许的最小值。

6.8.2 钢管内外表面的直道允许深度应符合如下规定:

——热轧(挤、扩)钢管:不大于壁厚的5%,且直径不大于140 mm的钢管其最大允许深度为0.5 mm,直径大于140 mm的钢管其最大允许深度为0.8mm;

——冷拔(轧)钢管:不大于壁厚的4%,且最大允许深度为0.30 mm,但对壁厚小于1.4mm的钢管直道允许深度为0.05 mm。

6.8.3 不超过壁厚负偏差的其他局部缺陷允许存在。

6.9 无损检验

根据需方要求,经供需双方协议,钢管可进行超声波探伤或涡流探伤。用超声波探伤时,对比样管人工缺陷应符合GB/T 5777中验收等级L3的规定;用涡流探伤时,对比样管人工缺陷应符合GB/T 7735中验收等级A级的规定。

7 试验方法

7.1 钢管的尺寸和外形应采用符合精度要求的量具逐根测量。

7.2 钢管的内外表面应在充分照明条件下逐根目视检查。

7.3 钢管其他检验项目的试验方法和取样方法应符合表5的规定。

表5 钢管检验项目、试验方法和取样数量

序号 | 检验项目 | 取样数量 | 取样方法 | 试验方法 |

1 | 化学成分 | 每炉取1个试样 | GB/T 20066 | GB/T 223、GB/T 11170 GB/T 20123、GB/T 20124 |

2 | 拉伸试验 | 每批在两根钢管上各取1个试样 | GB/T 2975 | GB/T 228.1 |

3 | 压扁试验 | 每批在两根钢管上各取1个试样 | GB/T 246 | GB/T 246 |

4 | 扩口试验 | 每批在两根钢管上各取1个试样 | GB/T 242 | GB/T 242 |

5 | 液压试验 | 逐根 | - | GB/T 241 |

6 | 超声波检验 | 逐根 | - | GB/T 5777-2008 |

7 | 涡流检验 | 逐根 | - | GB/T 7735-2004 |

8 | 晶间腐蚀试验 | 每批在两根钢管上各取1个试样 | GB/T 4334—2008 | GB/T 4334-2008 |

8 检验规则

8.1 检查和验收

钢管的检查和验收由供方质量技术监督部门进行。

8.2 组批规则

钢管按批进行检查和验收,每批应由同一牌号、同一炉号、同一规格和同一热处理制度(炉次)的钢管组成,每批钢管的数量应不超过如下规定:

——外径≤76 mm且壁厚≤3 mm,500根;

——外径>351 mm,50根;

——其他尺寸,200根。

8.3 取样数量

每批钢管各项检验的取样数量应符合表5的规定。

8.4 复验与判定规则

钢管的复验与判定规则应符合GB/T 2102中的有关规定。

9 包装、标志和质量证明书

钢管的包装、标志和质量证明书应符合GB/T 2102的规定。

附录A

(资料性附录)

本标准章条编号与JIS A6021-2000章条编号对照

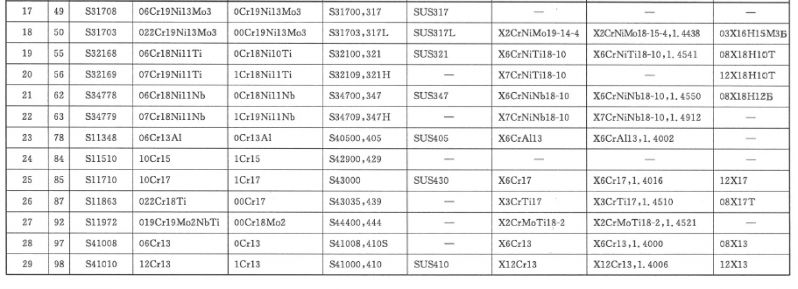

各标准中不锈钢牌号对照见表A.1。