标准规范下载简介和预览

在线阅读

中国工程建设协会标准

内衬(覆)不锈钢复合钢管管道工程技术规程

Technical specification for stainless steel lined or claded composite steel pipeline engineering

CECS 205:2015

主编单位:悉地国际设计顾问(深圳)有限公司

江苏众信绿色管业科技有限公司

批准单位:中国工程建设标准化协会

施行日期:2016年2月1日

中国工程建设标准化协会公告

第224号

关于发布《内衬(覆)不锈钢复合钢管管道工程技术规程》的公告

根据中国工程建设标准化协会《关于印发<2013年第一批工程建设协会标准制订、修订计划>的通知》(建标协字[2013]057号)的要求,由悉地国际设计顾问(深圳)有限公司、江苏众信绿色管业科技有限公司等单位编制的《内衬(覆)不锈钢复合钢管管道工程技术规程》,经本协会管道结构专业委员会组织审查,现批准发布,编号为CECS 205:2015,自2016年2月1日起施行。原《给水内衬不锈钢管管道工程技术规程》CECS 205:2006同时废止。

中国工程建设标准化协会

二〇一五年十月二十二日

前言

根据中国工程建设标准化协会《关于印发<2013年第一批工程建设协会标准制订、修订计划>的通知》(建标协字[2013]057号)的要求,编制组在总结国内实践经验,并充分征求意见的基础上修订完成的。

本次修订主要内容有:

1.规程名称改为:内衬(覆)不锈钢复合钢管管道工程技术规程;

2.管材品种除内衬不锈钢复合钢管外,增加内覆不锈钢复合钢管的品种;

3.加工成型工艺增加旋压成型、离心铸造、旋压热熔合和复合板(带)焊接成型工艺;

4.管材规格尺寸上限从DN500扩大至DN1600;

5.应用范围从建筑给水扩大至建筑排水、工业给水排水、市政给水排水、消防给水排水及空调排水等领域;

6.管道连接方式增加插锁式连接。

本规程共分6章和2个附录。主要内容包括:总则、术语、管材和管件、设计、管道安装、检验与验收。

本规程由中国工程建设标准化协会管道结构专业委员会归口管理,由悉地国际设计顾问(深圳)有限公司(地址:上海市康健路138号CCDI大厦,邮政编码:200235)负责解释。在使用中如发现需要修改和补充之处,请将意见和资料径寄解释单位。

主编单位:悉地国际设计顾问(深圳)有限公司

江苏众信绿色管业科技有限公司

参编单位:浙江金洲管道科技股份有限公司

绍兴市水联管业有限公司

中国城镇供水协会设备材料工作委员会

中国城镇供水协会设备委管道物资部

上海钢管行业协会

中国建筑西北设计研究院有限公司

福建省建筑设计研究院

江苏省建筑设计研究院有限公司

中元国际(上海)工程设计研究院

东南大学建筑设计研究院

南京长江都市建筑设计股份有限公司

南京市建筑设计研究院有限责任公司

上海建工四建集团有限公司工程设计研究院

青岛理工大学设计院

云南昆钢新型复合材料开发有限公司

番禺珠江钢管有限公司

苏州金达宝复合管材有限公司

上海申花钢管有限公司

上海月月潮集团有限公司

威海化工机械有限公司

天津友发钢管集团股份有限公司

天津君诚钢管科技集团有限公司

主要起草人:钱乐中 姜文源 吕晖 孟宪虎 沈淦荣 冯志琴 陈怀德 刘西宝 方玉妹 程宏伟 罗定元 刘俊 郭枫 杨娟 王竹 张军峰 白迪祺 宋书燕 蒋秋生 刘彦菁 张海宇 王赤宇 陈祥 杨伟方 刘建伟 王培永 李华 李志刚 郭霖 李华军 王利树 魏家乐 俞立毅 徐倍伦 巩宏良 孙永喜 董华威 郝红亚 尹九祥 张松明 郭建君 王亚平 周莉莉

主要审查人:孙钢 董莉 徐扬纲 符培勇 王靖华 杜伟国 王慧 张越举 韩新利

1 总 则

1.0.1 为使内衬(覆)不锈钢复合钢管管道工程的设计、施工及验收做到安全卫生、技术先进、经济合理、确保工程质量,制定本规程。

1.0.2 本规程适用于新建、改建和扩建的建筑给水排水、工业给水排水、市政给水排水、消防给水排水及空调排水管道工程的设计、施工及验收。

输送燃气、空气、油和蒸汽等流体管道工程根据需要也可采用本规程,并应同时符合该领域相关标准的规定。

1.0.3 管道工程采用的内衬(覆)不锈钢复合钢管应符合国家现行标准《内衬不锈钢复合钢管》CJ/T 192或《承压用复合无缝钢管》GB 28883或《内覆或衬里耐腐蚀合金复合钢管规范》SY/T 6623或《流体输送用冶金复合双金属无缝钢管》YB/T 4335的有关规定。

1.0.4 内衬(覆)不锈钢复合钢管可采用螺纹连接、沟槽连接、法兰连接、焊接连接和插锁式连接等连接方式。

1.0.5 内衬(覆)不锈钢复合钢管管道工程的设计、施工及验收,除执行本规程的规定外,尚应符合国家现行有关标准的规定。

2 术 语

2.0.1 内衬不锈钢复合钢管 stainless steel lined composite steel pipe

采用内旋压成型复合工艺、爆燃成型复合工艺、嵌套成型复合工艺、液压成型复合工艺等机械复合工艺将薄壁不锈钢管衬入普通钢管内壁而成的复合型管材。

2.0.2 内覆不锈钢复合钢管 stainless steel claded composite steel pipe

采用内旋压热熔合复合工艺、离心铸造复合工艺及复合板带焊接成型复合工艺等冶金复合工艺将薄壁不锈钢管覆在普通钢管内壁,且双金属层间熔合成一体的复合型管材。

2.0.3 基层 base metal

复合型管材中为满足流体输送管道机械强度性能要求的外层材料,其厚度一般大于内衬层或内覆层材料。

2.0.4 基管 basc pipe

复合型管材中为满足流体输送管道机械强度性能要求的外层钢管,其厚度一般大于内层钢管。

2.0.5 衬层 lined metal

为满足被输送流体的品质卫生、腐蚀性等要求,衬在基层内与被输送流体接触的耐腐蚀金属层。

2.0.6 衬管 lined pipe

为满足被输送流体的品质卫生、腐蚀性等要求,衬在基管内与被输送流体接触的的耐腐蚀金属管。

2.0.7 覆层 clad metal

为满足被输送流体的品质卫生、腐蚀性等要求,覆在基层内与被输送流体接触的耐腐蚀金属层,与基层间熔合成一体。

2.0.8 内旋压成型复合工艺 composite process of rotate re-pression forming

采用较大尺寸的基管嵌套较小尺寸衬管,经旋转移动的模头施压,实现基管和衬管间紧密结合的复合方式。

2.0.9 爆燃成型复合工艺 composite process of explosion forming

采用爆燃的方法实现基管和衬管间紧密结合的复合方式。

2.0.10 嵌套成型复合工艺 composite process of nesting forming

采用较大尺寸基管嵌套较小尺寸衬管,再经过拔、扩、轧等压力加工方法使基管与衬管紧密结合的复合方式。

2.0.11 液压成型复合工艺 composite process of hydraulic pressure forming

采用较大尺寸基管嵌套较小尺寸衬管再经过液压方法使基管与衬管紧密结合的复合方式。

2.0.12 内旋压热熔合工艺 composite process of rotate re-pression thermally fusing

内旋压成型复合过程中经高温加热,实现基管与覆层间冶金熔合成一体的复合方式。

2.0.13 离心铸造复合工艺 composite process of centrifugal casting

离心铸造过程中先浇注外层基层金属,后浇注内层覆层金属,冷却后基层与覆层间冶金熔合成一体的复合方式。

2.0.14 复合板(带)成型焊接复合工艺 welding composite process of clad plates or strip forming

基层和覆层钢板或钢带在热轧或爆炸过程中冶金熔合成一体的复合钢板或钢带,复合钢板或钢带经成型后再焊接成复合钢管。

2.0.15 插合自锁卡簧式管件 push-fit self-lock fittings

用于管道系统插合自锁卡簧式连接的管件,由钢卡簧圈、外定位套圈、定位圈和密封圈等配件组成,简称插锁式管件。

.

3 管材和管件

3.1 一般规定

3.1.1 内衬(覆)不锈钢复合钢管的外径及允许偏差、基层和衬(覆)层的总壁厚及允许偏差、长度、外形应符合国家现行标准《焊接钢管尺寸及单位长度重量》GB/T 21835或《无缝钢管尺寸、外形、重量及允许偏差》GB/T 17395或《石油天然气工业 管线输送系统用钢管》GB/T 9711或《低压流体输送用焊接钢管》GB/T 3091或《输送流体用无缝钢管》GB/T 8163或《内衬不锈钢复合钢管》CJ/T 192或《内覆或衬里耐腐蚀合金复合钢管规范》SY/T 6623或《管道工程用无缝及焊接钢管尺寸选用规定》GB/T 28708或现行协会标准《插合自锁卡簧式管道连接技术规程》CECS 383的有关规定。

3.1.2 用于生活饮用水和饮用净水管材和管件应符合现行国家标准《生活饮用水输配水设备及防护材料的安全性评价标准》GB/T 17219的有关规定。

3.1.3 用于生活饮用水和饮用净水管材和管件的橡胶密封圈应符合现行国家标准《生活饮用水管道系统用橡胶密封件》GB/T 28604的有关规定。

3.2 管 材

3.2.1 复合钢管壁厚应按下列规定确定:

1 对于采用螺纹连接和沟槽连接的复合钢管基层壁厚不应小于2.5mm。

2 衬(覆)层厚度不应小于复合管总壁厚的8%,对于采用焊接连接的复合管衬(覆)层覆层厚度不应小于0.5mm。

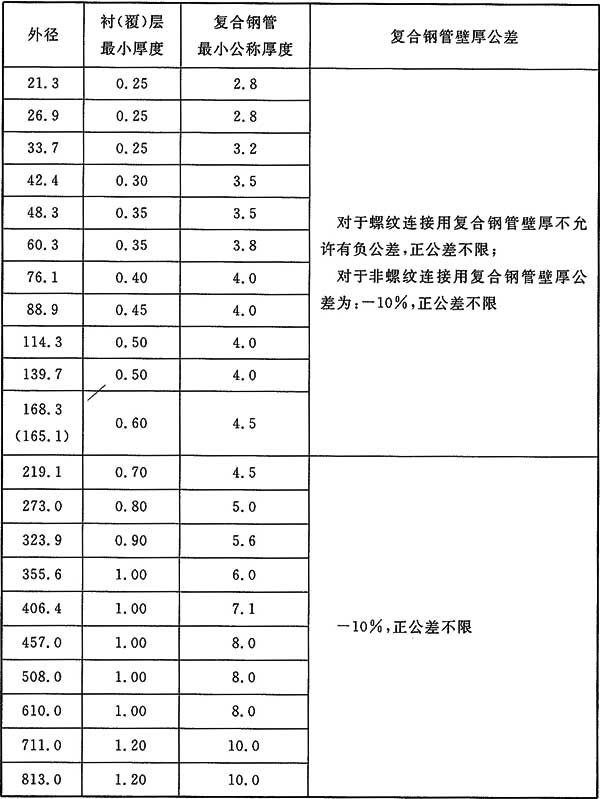

3 复合钢管衬(覆)层最小厚度、复合钢管最小公称壁厚及壁厚公差应符合表3.2.1的规定。

表3.2.1 复合钢管衬(覆)层最小厚度、复合钢管最小公称壁厚及壁厚公差(mm)

注:DN150的钢管外径为165.1mm,仅用于采用55°锥管螺纹连接时。

4 对具体工况条件,可按有关标准或按本规程附录A中的计算方法,自行设计计算复合钢管壁厚和确定衬(覆)层壁厚。

5 对于埋地使用的内衬(覆)不锈钢复合钢管在确定壁厚后,应按现行国家标准《给水排水工程管道结构设计规范》GB 50332和现行协会标准《给水排水工程埋地钢管管道结构设计规程》CECS 141核算埋地条件下复合钢管的强度和刚度。

3.2.2 在对内衬(覆)不锈钢复合钢管进行壁厚强度设计计算时,宜按复合钢管总壁厚进行计算,并对成品复合钢管进行整体液压试验;也可按基管壁厚进行计算,当复合钢管由基管承担全部压力,且基管已进行过液压试验,成品复合钢管可不再进行液压试验。

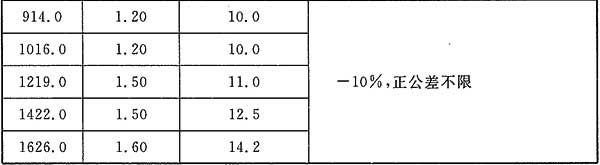

3.2.3 衬(覆)层主要材料的化学成分可按表3.2.3确定,其耐腐蚀性能应符合本规程附录B的规定。

表3.2.3 衬(覆)层主要材料的化学成分(%)

3.3 管 件

3.3.1 与内衬(覆)不锈钢复合钢管配套使用的衬不锈钢可锻铸铁或碳钢管件的规格尺寸应符合现行国家标准《可锻铸铁管路连接件》GB/T 3287的有关规定。

3.3.2 采用焊接连接的不锈钢对焊管件可由不锈钢无缝管或内覆不锈钢无缝管弯制而成,其尺寸应符合现行国家标准《钢制对焊无缝管件》GB/T 12459的有关规定;采用焊接连接的不锈钢对焊管件也可由覆不锈钢复合钢板经模压、卷焊、校整而成的对焊管件,其尺寸应符合现行国家标准《钢板制对焊管件》GB/T 13401的有关规定。用于输送石油天然气的焊接管件,其尺寸应符合现行行业标准《钢制对焊管件规范》SY/T 0510的有关规定。

3.3.3 钢制对焊无缝管件、内覆不锈钢钢板制对焊管件、内衬不锈钢可锻锻铁管件的衬(覆)层的化学成分应符合现行国家标准《流体输送用不锈钢焊接钢管》GB/T 12771的有关规定;有耐蚀要求的不锈钢复合钢管管道,管件衬(覆)层的化学成分应与复合钢管衬(覆)层的化学成分一致。

3.3.4 管道公称直径为DN15~DN600时,可采用插锁式连接管件,尺寸应符合现行协会标准《插合自锁卡簧式管道连接技术规程》CECS 383的有关规定。管件底端应有防复合钢管端口腐蚀的橡胶圈。

3.3.5 管道公称通径不大于100mm时,宜采用螺纹连接;公称通径为100mm~500mm时,宜采用沟槽连接、法兰连接或焊接连接;大于500mm时,宜采用法兰连接或焊接连接。

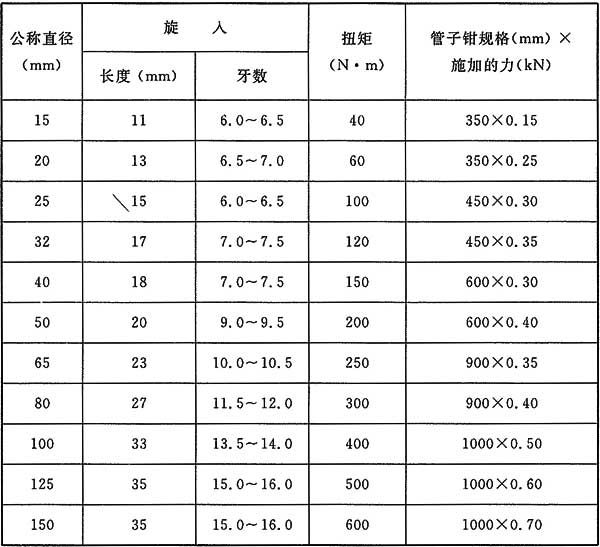

3.4 法 兰

3.4.1 与内衬(覆)不锈钢复合钢管配套使用的法兰应符合下列规定:

1 当法兰公称尺寸小于等于150mm时,尤其在管体长度有变化时,可采用衬塑带颈螺纹法兰,管材和法兰之间应采用螺纹连接,尺寸应符合现行国家标准《带颈螺纹钢制管法兰》GB/T 9114的有关规定,螺纹法兰的钢管公称尺寸不应大于DN150。衬塑接口部位和密封圈的尺寸和要求应符合现行行业标准《给水衬塑可锻铸铁管件》CJ/T 137的有关规定。

2 当法兰设计压力小于或等于4.0MPa时,宜采用平面板式平焊法兰,管道和法兰之间应采用焊接,焊接应符合现行国家标准《不锈钢复合钢板焊接技术要求》GB/T 13148的有关规定;尺寸应符合现行国家标准《板式平焊钢制管法兰》GB/T 9119的有关规定。

3 当法兰设计压力大于4.0MPa时,宜采用符合现行国家标准《板式平焊钢制管法兰》GB/T 9119的突面板式平焊法兰。

4 当公称尺寸(DN)小于或等于200mm的管端采用翻边板式松套钢制管法兰,其尺寸应符合现行国家标准《翻边环板式松套钢制管法兰》GB/T 9122的有关规定,设计压力应小于或等于1.6MPa。

.

4 设 计

4.1 设计工作压力

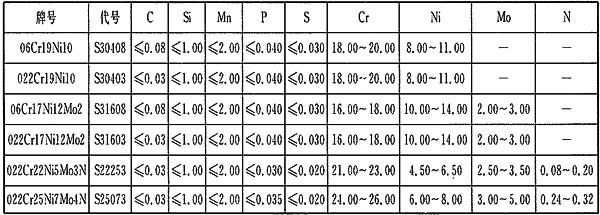

4.1.1 复合管、管件和法兰的最大设计工作压力应符合表4.1.1的规定。

表4.1.1 最大设计工作压力

4.2 设计工作温度

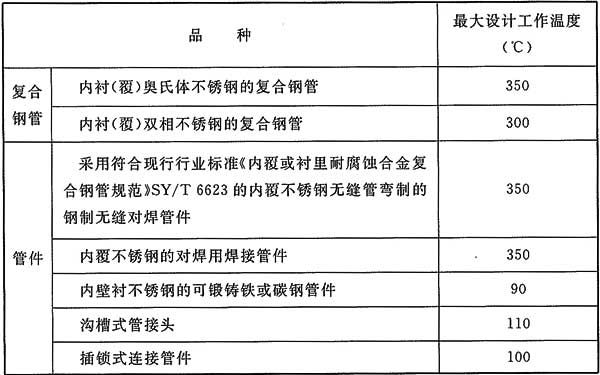

4.2.1 复合钢管及管道元件最大设计温度符合表4.2.1的规定。

表4.2.1 复合钢管及管道元件最大设计工作温度

注:1 对输送更高温度的流体,可协商并指定耐高温夹层;

2 对输送更高温度的流体,可协商并指定耐热硅橡胶密封圈。

4.2.2 与内衬(覆)不锈钢复合钢管配套使用的管件用于输送小于或等于90℃冷热水时,宜采用衬不锈钢可锻铸铁或衬不锈钢碳钢管件、覆不锈钢复合钢板对焊管件、覆不锈钢无缝对焊管件、焊接连接用纯不锈钢对焊管件、插锁式不锈钢管件或插锁式碳钢复合管件。

4.2.3 用于输送温度大于或等于100℃的沸水和蒸汽时宜采用覆不锈钢复合钢板对焊管件、覆不锈钢无缝对焊管件和焊接连接用纯不锈钢对焊管件。

4.3 水力计算

4.3.1 室外给水、排水管道的水力计算应分别符合现行国家标准《室外给水设计规范》GB 50013、《室外排水设计规范》GB 50014的有关规定,不锈钢管的粗糙系数应为0.0095。

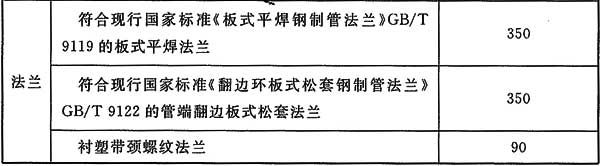

4.3.2 室内和消防给水管道单位长度的水头损失应按下式计算:

d——管道计算内径(m);

qg——管道设计流量(m³/s);

C——海澄-威廉系数,对不锈钢取130。

4.3.3 室内排水管道水力计算应符合现行国家标准《建筑给水排水设计规范》GB 50015的有关规定。

4.4 防 腐

4.4.1 对室外埋地使用的内衬(覆)不锈钢复合钢管外表面宜采用覆塑、涂塑和其他有效防腐措施:

1 覆塑层或涂塑层的性能应符合现行国家标准《钢塑复合管》GB/T 28897的有关规定。

2 采用PE二层防腐结构或PE三层防腐结构的应符合现行国家标准《埋地钢质管道聚乙烯防腐层》GB/T 23257的有关规定。

3 采用石油沥青涂料外防腐层、环氧煤沥青涂料外防腐层、环氧树脂玻璃钢外防腐层应符合现行国家标准《给水排水管道工程施工及验收规范》GB 50268的有关规定。

4 管道焊接接头的外覆层宜采用聚脲喷涂在焊缝处的外表面。可采用带粘胶的热缩聚乙烯带,采用喷灯烘烤后使热缩聚乙烯带收缩,以形成聚乙烯包覆层。

5 室外埋地使用的法兰宜采用不锈钢法兰、不锈钢螺栓、球墨铸铁螺栓。

6 室内使用的内衬(覆)不锈钢复合钢管外表面宜采用镀锌防腐层,镀锌质量应符合现行国家标准《低压流体输送用焊接钢管》GB/T 3091的有关规定,用于消防的复合钢管,镀锌层应大于或等于500g/㎡。

4.4.2 内衬(覆)不锈钢复合钢管应符合下列规定:

1 螺纹连接和沟槽连接时,复合管端面应和橡胶密封圈紧密接触。

2 衬不锈钢可锻铸铁管件,在不锈钢衬里与可锻铸铁之间,应有非金属夹层,复合管端面应和橡胶密封圈紧密接触。

3 采用沟槽连接时,复合管端面应有防腐套或防腐措施,以隔绝复合管端面与流体接触。 4 当采用焊接连接时,在焊缝处,在管子内壁不应露出碳钢焊滴。

5 内衬不锈钢复合钢管出厂后应对端面进行封焊,并在复合管端面套上保护套。

6 采用插锁式连接时,复合管端应有防腐橡胶密封圈,碳钢管件应有防腐层。直埋时,不锈钢管件或碳钢管件,表面应有防腐层。管件内壳及部件当与金属接触时,应有防电腐蚀的保护措施。

7 对内衬(覆)不锈钢复合钢管主管需连接支管时,应采用衬不锈钢可锻铸铁或衬不锈钢碳钢三通管件、覆不锈钢复合钢板对焊三通管件和焊接连接用纯不锈钢对焊三通管件。

8 直接在主管上打孔连接支管,应按规定进行焊接,确保内壁不留碳钢焊滴。

4.4.3 管道系统的支承体、紧固件应采用热浸镀锌金属件或碳钢件加防腐漆。

4.5 管道布置

4.5.1 建筑室内给水管道的布置应符合现行国家标准《建筑给水排水设计规范》GB 50015的有关规定。当两管平行布置时,其间距不得小于装卸管道连接件和支管接头时安装操作所需的距离。采用暗敷时应便于安装和检修,且不得影响建筑结构的安全。

4.5.2 对热水管道应计算升温状态下管道热膨胀对管道轴向伸缩的影响,并采取相应的补偿措施。室内明装热水管道应采取相应的保温绝热措施。对有可能结露的管道部位宜采取防结露措施。

4.5.3 室内嵌入承重砖墙的管道,其公称直径不得大于25mm,管道不得埋设在钢筋混凝土结构层内。

4.5.4 当室内管道穿越楼板、梁和墙时,管道产生的荷载应计入结构设计的计算荷载。管道穿越混凝土、砌体等承重构件时,应设置保护套管。套管内壁与给水管外壁之间的空隙不得小于20mm。室内管道不得在建筑物的内墙基础底面以下穿越,不宜穿越建筑物之间的沉降缝。管道接头不得埋设在承重墙、梁、板、柱内,接头与结构构件外壁的净距不得小于管道安装和检修时所需的最小净距。

4.5.5 室外埋地管道管顶最小覆土深度不得小于土壤冰冻线以下150mm,车行道下的管线覆土深度不宜小于700mm。

4.5.6 平行于建筑物外墙的进户给水、消防管道,其敷设深度应高于建筑物墙基底。

4.5.7 内衬(覆)不锈钢复合钢管不得埋设于钢筋混凝土结构层中。

.

5 管道安装

5.1 一般规定

5.1.1 管道安装前应具备下列条件:

1 施工图纸及其他技术文件齐全,并已进行技术交底。

2 安装所需管材、管件、焊材、仪表和阀门等附件以及管道支承件、紧固件、密封圈等配件已核对产品合格证、质量保证书、规格型号、品种和数量,并进行外观检查。

3 施工场地及施工用水、供电满足要求。

4 施工机具已到场。

5 与管道连接的设备已就位固定或已定位。

6 当有焊接连接,施工方还应编制焊接工艺规范。

5.1.2 施工人员应经内衬(覆)不锈钢复合钢管管道安装的技术培训,熟悉内衬(覆)不锈钢复合钢管的性能,掌握基本操作技能。

5.1.3 内衬(覆)不锈钢复合钢管安装可采用下列机具:

1 电动圆盘锯。

2 砂轮切割机。

3 自动套丝机。

4 滚槽机。

5 弯管机。

6 手工氩弧焊接设备和气体保护装置。

7 手工电弧焊接设备。

8 管材钻孔机。

5.1.4 内衬(覆)不锈钢复合钢管施工应符合现行国家标准《给水排水管道施工及验收规范》GB 50268的有关规定,施工程序应符合下列规定:

1 室内埋地管应在底层土建地坪施工前安装在地坪下。

2 室内埋地管道安装至外墙外距离不宜小于500mm,管口应及时封堵。

3 管道安装宜从大口径管道逐渐接驳接到小口径管道。

5.1.5 管道穿越楼板、墙壁、屋面及嵌墙敷设时,应配合土建留洞、留槽。墙槽表面应平整、无尖角等突出物,留洞、留槽尺寸应符合下列规定:

1 预留洞孔尺寸应为管道外径加40mm。

2 管道嵌墙内暗敷时,管槽宽度可为管道外径加30mm;管槽深度可为管道外径加20mm。

5.1.6 管道公称通径不大于50mm时可用弯管机冷弯,其弯曲曲率半径不得小于8倍管径,弯曲角度不得大于10°。

5.1.7 埋地、嵌墙敷设的管道,在进行隐蔽工程验收后应及时填补。

5.2 螺纹连接

5.2.1 螺纹连接前截管应符合下列规定:

1 截管宜采用电动带锯机、电动圆锯机、砂轮切割机切割,不得采用火焰切割。

2 截管时,其锯面应垂直于管轴线,端面应采用砂轮磨光,去除毛疵。

5.2.2 套丝应符合下列规定:

1 套丝应采用自动套丝机。

2 套丝机应采用润滑油润滑。

3 圆锥形管螺纹应符合现行国家标准《55°密封管螺纹 第2部分:圆锥内螺纹与圆锥外螺纹》GB/T 7306.2的有关规定,并应采用标准螺纹规检验。

4 管节的切口断面应平整,偏差不得超过1扣;丝扣应光洁,不得有毛刺、乱扣,缺扣总长不得超过丝扣总长的10%;接口紧固后宜露出2扣~3扣螺纹。

5.2.3 管端清理加工应符合下列规定:

1 应用细锉将金属管端的毛边修光。

2 应采用棉回丝和毛刷清除管端和螺纹内的油、水和金属切屑。

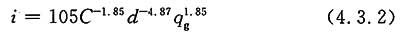

5.2.4 管端、管螺纹清理加工后,应进行防腐、密封处理,宜采用聚四氟乙烯生料带缠绕螺纹,同时应用色笔在管壁上标记旋入深度,旋入深度应符合表5.2.4的规定。

表5.2.4 标准旋入牙数及标准紧固扭矩

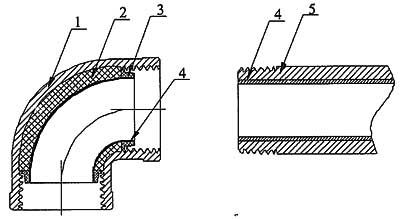

5.2.5 与管体螺纹连接可采用内衬不锈钢可锻铸铁管件(图5.2.5)或内衬不锈钢碳钢管件、螺纹连接用不锈钢铸造管件、锻制螺纹管件;但管件和管体螺纹连接后,管件应有密封圈。

图5.2.5 内衬不锈钢可锻铸铁管件

1-可锻铸铁管件;2-注塑成型的塑料填充层;3-注塑成型的橡胶密封圈;4-不锈钢内衬层;5-端部加工螺纹的外层基管

5.2.6 管材与内衬不锈钢可锻铸铁管件连接前,应检查管件内密封圈。然后将管件用手捻上管端外螺纹,在确认配件接口已插入内衬(覆)不锈钢复合钢管后,用管钳进行管子与管件的连接。进行连接时,不得逆向旋转。

5.2.7 管材与管件连接后,外露的螺纹部分及所有钳痕和表面损伤的部位应涂防腐胶或缠绕防腐密封带。

5.2.8 内衬(覆)不锈钢复合钢管与给水栓、卫生器具及设备附件相连接时,应采用不锈钢或黄铜材质的专用内螺纹管接头,专用内螺纹管接头与复合钢管端面接触处应有不锈钢挡圈和密封圈。

5.3 沟槽连接

5.3.1 沟槽连接方式可适用于公称直径不小于65mm的内衬(覆)不锈钢复合钢管的连接。

5.3.2 沟槽式管接头应符合国家现行标准《自动喷水灭火系统 第11部分:沟槽式管接件》GB 5135.11和《沟槽式管接头》CJ/T 156的有关规定,管道系统的工作压力不得大于沟槽式管接头的公称压力或标称的允许工作压力。

5.3.3 内衬(覆)不锈钢复合钢管管道安装应符合下列规定:

1 应采用成品沟槽式管件和附件;

2 沟槽加工、开孔、接头安装和支(吊)架设置应符合现行协会标准《沟槽式连接管道工程技术规程》CECS 151的有关规定。

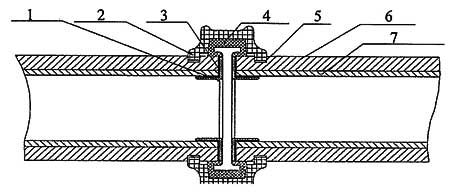

5.3.4 沟槽连接时应对管道端口、管壁开孔处的内孔壁和滚槽、切槽后的沟槽部位采取防腐措施,复合钢管端面应有防腐套(图5.3.4)。

图5.3.4 沟槽式管接头

1-防腐套;2-卡箍;3-防腐胶;4-密封圈;5-沟槽;6-外层钢管;7-内层不锈钢管

5.4 法兰连接

5.4.1 用于内衬(覆)不锈钢复合钢管的法兰应符合下列规定:

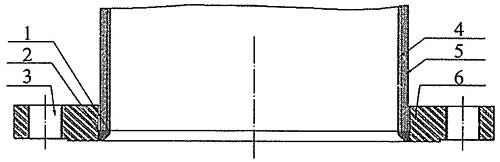

1 板式平焊法兰,在法兰内孔与管体端面进行焊接,焊接时碳钢焊滴不应暴露在与流体接触的内表面(图5.4.1-1)。

图5.4.1-1 突面板式平焊钢制管法兰

1-防腐胶;2-焊缝;3-螺栓孔;4-内层不锈钢管;5-外层钢管;6-突面板式平焊法兰

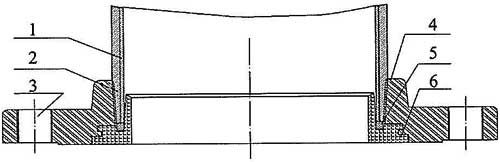

2 衬塑带颈螺纹法兰仅适用于公称直径不大于150mm的内衬(覆)不锈钢复合钢管的连接。衬塑带颈螺纹法兰的法兰内孔有管螺纹,通过管螺纹与管体连接;法兰有法兰孔,通过法兰孔和螺栓与带法兰的管体、阀门相连接,法兰的内孔和底部衬有塑料,内孔形成沟缝,装有硅橡胶密封圈(图5.4.1-2)。

图5.4.1-2 衬塑带颈螺纹法兰

1-内层不锈钢;2-外层钢管;3-螺栓孔;4-带颈螺纹法兰;5-密封圈;6-衬塑

3 管道系统的工作压力不得大于法兰的公称压力或标称的允许工作压力。

5.4.2 内衬(覆)不锈钢复合钢管法兰现场连接应符合下列规定:

1 内衬(覆)不锈钢复合钢管的截管应符合本规程第5.2.1条的规定;

2 在现场配接法兰时,应采用内衬塑带颈螺纹法兰调整管段长度;

3 被螺纹连接的内衬(覆)不锈钢复合钢管上应绞管螺纹,其牙型应符合现行国家标准《55°密封管螺纹 第2部分:圆锥内螺纹与圆锥外螺纹》GB/T 7306.2的有关规定。

4 连接法兰的螺栓应使用相同规格,而且安装方向应一致。螺栓应从钢管对称位置紧固,紧固好的螺栓应露出螺母之外。

5.4.3 法兰应与管道保持同心,两法兰间应平行。

5.4.4 内衬(覆)不锈钢复合钢管法兰连接应采取一次安装法。当安装有困难时,可采用活套法兰连接。

5.4.5 衬塑带颈螺纹法兰两侧相邻的第一至第二接口,应待内衬塑带颈螺纹法兰螺栓紧固后再施工。

5.4.6 内衬(覆)不锈钢复合钢管与板式平焊法兰间的焊接应符合现行国家标准《不锈钢复合钢板焊接技术要求》GB/T 13148的有关规定。

5.4.7 法兰埋入土中时,应采取防腐措施。

5.5 爆接连接和插锁式连接

5.5.1 焊接应符合国家现行标准《不锈钢复合钢板焊接技术要求》GB/T 13148或《石油化工不锈钢复合钢焊接规程》SH/T 3527的有关规定,并应符合现行国家标准《给水排水管道工程施工及验收规范》GB 50268关于焊接施工的规定。

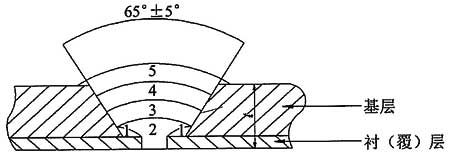

5.5.2 焊接坡口应采用机械加工方法制成(图5.5.2)。

图5.5.2 复合钢管环焊坡口设计及焊接次序

1-封焊;2-打底焊;3-过渡焊;4-填充焊;5-盖面焊

5.5.3 焊接前应采用机械方法及有机溶剂清除焊丝表面和焊接坡口两侧20mm范围内的油污、锈迹、氧化膜及其他污物,应清除前道焊缝表面的熔渣和缺陷等,并露出金属光泽。钢管对口检查合格后,再进行接口。

5.5.4 衬层及过渡层的焊接,宜采用钨极氩弧焊和焊条电弧焊;基层的焊接宜采用焊条电弧焊和二氧化碳保护焊。

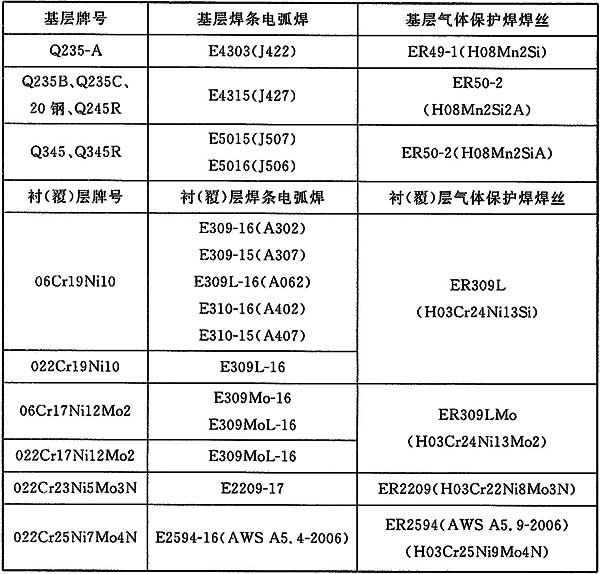

5.5.5 焊条、焊丝应符合下列规定:

1 焊条应符合现行国家标准《不锈钢焊条》GB/T 983、《非合金钢及细晶粒钢焊条》GB/T 5117及《热强钢焊条》GB/T 5118等规定及供需双方协议的要求;焊丝应符合国家现行标准《气体保护电弧焊用碳钢、低合金钢焊丝》GB/T 8110及《焊接用不锈钢丝》YB/T 5092等规定及供需双方协议的要求。

2 焊条和焊丝应按表5.5.5选用;对接焊缝的不锈钢焊条焊丝,应采用铬镍含量高一等级的焊条焊丝。

3 奥氏体不锈钢的焊条电弧焊宜采用钛钙型酸性焊条。

4 相同强度等级的碳素钢、低合金钢相焊的焊接材料应保证焊缝金属的力学性能高于或等于相应母材标准规定下限值。

5 对于有防晶间腐蚀要求的焊接接头应采用熔敷金属中含有稳定化元素Ti、Nb或保证熔敷金属中含碳量小于或等于0.04%的焊条或含碳量小于或等于0.03%的焊丝。

6 焊条应在300℃烘干1h~2h,并保存在保温桶内。

表5.5.5 焊条和焊丝的选用

5.5.6 当设计要求进行焊接工艺评定时,应在焊接施工前进行焊接工艺评定;应按现行行业标准《承压设备焊接工艺评定》NB/T 47014或《石油天然气金属管道焊接工艺评定》SY/T 0452的有关规定进行。

5.5.7 焊接工艺参数宜采用较小的焊接线能量。对奥氏体不锈钢,衬(覆)层焊接层间温度不宜大于150℃;对奥氏体-铁素体双相不锈钢,衬(覆)层焊接层间温度不宜大于100℃。

5.5.8 焊接应按符合下列步骤进行:

1 先焊衬(覆)管,再焊过渡层,最后焊基管。对于大口径管道,焊工在管内进行对焊时,应先在内焊衬(覆)层,再在外焊过渡层,最后焊基层。

2 首先对管道进行四点刚性固定,采用机械夹具调整坡口间隙。焊接顺序为:先打底焊接不锈钢覆层,再盖面焊焊接碳钢基层。焊接操作顺序为仰焊(顺时针4点~8点)→立焊(逆时针4点~1点)→立焊(顺时针8点~11点)→平焊(顺时针11点~4点)的方法完成。

3 在打底焊结束后,采用不锈钢刷或角向砂轮机将底层不锈钢焊缝表面的药皮清理干净,直至露出金属光泽。

5.5.9 封焊应符合下列规定:

1 焊接时应注意观察熔池,当发现熔池由里往外冒气泡,或是发生爆裂时,应立即停止焊接,将接头处打磨干净后重新焊接。

2 焊接时,电流不宜过大,宜控制在60A;振幅不宜过大;焊接速度宜稍快:焊道不宜太厚太宽。

3 在现场施焊前将封焊层打开1个点位~2个点位,并对管口进行加热,使其水蒸气和空气尽可能排出,然后再进行过渡层的焊接;或者先点焊不进行打底焊,把封焊层打开1个点位~2个点位。再开始打底焊,焊接过程产生的热量足以将封焊夹层中的水蒸气和空气排出,然后再进行过渡层焊接。

5.5.10 根焊应符合下列规定:

1 采用钨极氩弧焊进行焊接时,焊接顺序由内到外,焊接区宜对称焊;

2 焊接电流宜控制在80A~100A;

3 对于根部焊接缺陷,宜将焊道磨穿;当打底焊返修不成功时,应将焊道割掉重焊;当需要增加不锈钢短管时,短管长度不应小于500mm。

5.5.11 过渡层的焊接应符合下列规定:

1 过渡层焊接时,应采用较小直径的焊条或焊丝。

2 过渡层的厚度不应小于2mm;过渡层焊接时应采用衬(覆)层焊接材料。

5.5.12 盖面焊缝宜控制焊缝余高小于或等于2mm,并应严格控制盖面焊缝咬边缺陷的发生,焊后应清除焊件表面的焊渣、飞溅及其他污物,并采用钝化膏进行钝化处理。

5.5.13 在盖面焊以后宜采用适当的保温措施。

5.5.14 管径大于400mm时,应采用双面焊。

5.5.15 管道焊接连接时,复合管纵向焊缝应错开。公称尺寸小于600mm时,错开的间距不得小于100mm;公称尺寸大于或等于600mm时,错开的间距不得小于300mm。环向焊缝距支架距离不应小于100mm;直管管段两相邻环向焊缝的间距不应小于200mm,并不应小于管节的外径;管道任何位置不得有十字形焊缝。

5.5.16 不同壁厚的管节对口时,管壁厚度相差不宜大于3mm。不同公称尺寸的管节相连时,两管径相差大于小管管径的15%时,可用渐缩管连接。渐缩管的长度不应小于两管径差值的2倍,且不应小于200mm。

5.5.17 管道上开孔焊接支管时,应符合下列规定:

1 不得在干管的纵向、环向焊缝处开孔。

2 管道上任何位置不得开方孔。

3 不得在短节上或管件上开孔。

4 应采用机械钻孔,不得采用火焰割孔。

5.5.18 插合自锁卡簧式连接应符合现行协会标准《插合自锁卡簧式管道连接技术规程》CECS 383的有关规定。

6 检验与验收

6.0.1 内衬(覆)不锈钢复合钢管管道工程应按现行国家标准《建筑给水排水及采暖工程施工质量验收规范》GB 50242及《给水排水管道工程施工及验收规范》GB 50268的有关规定进行分项、分部及单位工程检验及验收。

6.0.2 内衬(覆)不锈钢复合钢管管道系统的试压程序应与普通钢管系统一致,并应符合下列规定:

1 试压前,管道附属设备应按要求紧固、锚固;

2 管道顶部回填土宜留出接口位置;

3 试验管段所有敞口应封闭,不得有渗漏水现象;试验管段注满水后,宜在不大于工作压力条件下充分浸泡后再进行水压试验。

6.0.3 管道试压合格后,应将管道系统内的存水放空,放空时应开启进气孔,并进行管道清洗。输送生活饮用水和饮用净水的管道还应消毒。消毒后的管道通水水质应符合现行国家标准《生活饮用水卫生标准》GB 5749的有关规定。

6.0.4 验收时应具备下列文件:

1 施工图、竣工图及设计变更文件。

2 材料出厂合格证和质量保证书。

3 中间试验记录和隐蔽工程验收记录。

4 水压试验记录、消毒与水质检验记录以及冲洗通水试验记录。

5 工程质量事故记录。

6 分项、分部、单位工程的施工及质量检验记录。

6.0.5 工程验收时应重点检查下列项目:

1 管材、管件和附件标志是否与用途一致。

2 沟槽连接是否采用专用橡胶密封圈。

3 螺纹连接部位的管段露牙数和拧紧深度。

4 插锁式连接是否锁住。

5 检查管位、管径、标高、坡度、垂直度、支承位置和牢固性。

6 埋地管道的防腐处理。

7 焊接质量检验。

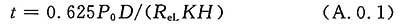

附录A 钢管壁厚的确定

A.0.1 钢管壁厚应按下列公式计算确定:

P0——设计压力(MPa);

D——钢管的公称外径(mm);

ReL——为钢管下屈服强度(MPa),可按表A.0.2确定;

K——不同标准规定的许用应力和下屈服强度的比例,可按表A.0.3确定;

H——高温下许用应力与室温下许用力相比的下降系数,可按表A.0.4确定。

A.0.2 钢管下屈服强度应按表A.0.2进行取值。

表A.0.2 下屈服强度ReL

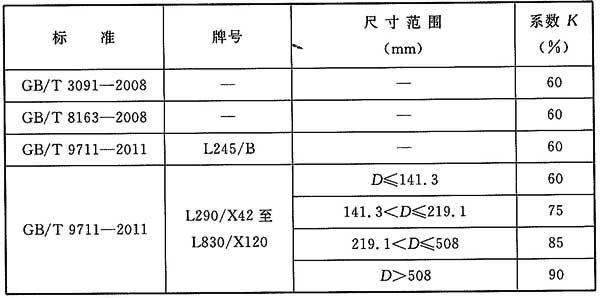

A.0.3 许用应力和下屈服强度之比应符合表A.0.3的规定。

表A.0.3 许用应力和下屈服强度之比K

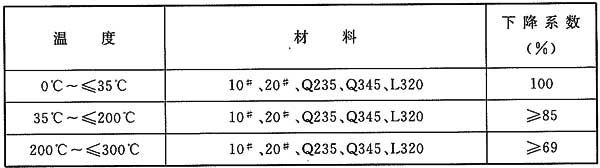

A.0.4 高温下许用应力与室温下许用应力相比的下降系数应符合表A.0.4的规定。

表A.0.4 高温下许用应力与室温下许用应力相比的下降系数H

注:比表A.0.4更精确的下降系数,可查GB/T 20801.2。

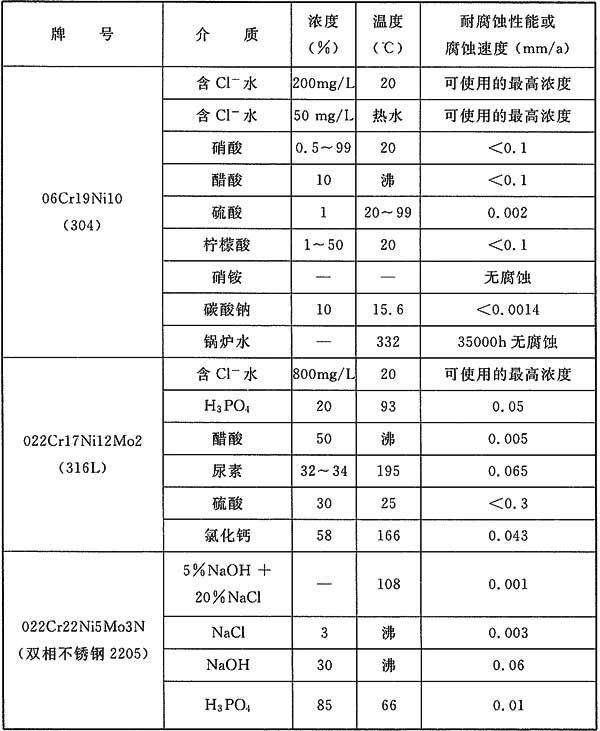

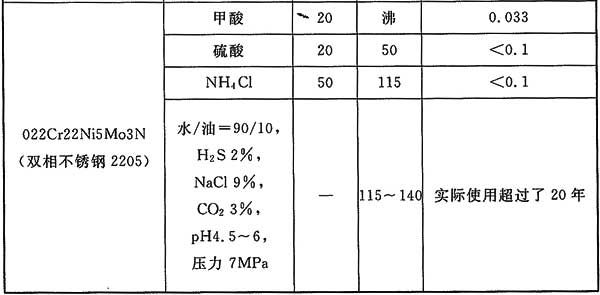

附录B 不锈钢的耐蚀性能

表B 不锈钢耐蚀性能

本规程用词说明

1 为便于在执行本规程条文时区别对待,对要求严格程度 不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

《室外给水设计规范》GB 50013

《室外排水设计规范》GB 50014

《建筑给水排水设计规范》GB 50015

《建筑给水排水及采暖工程施工质量验收规范》GB 50242

《给水排水管道工程施工及验收规范》GB 50268

《给水排水工程管道结构设计规范》GB 50332

《不锈钢焊条》GB/T 983

《低压流体输送用焊接钢管》GB/T 3091

《可锻铸铁管路连接件》GB/T 3287

《非合金钢及细晶粒钢焊条》GB/T 5117

《热强钢焊条》GB/T 5118

《自动喷水灭火系统 第11部分:沟槽式管接件》GB 5135.11

《生活饮用水卫生标准》GB 5749

《55°密封管螺纹 第2部分:圆锥内螺纹与圆锥外螺纹》GB/T 7306.2

《气体保护电弧焊用碳钢、低合金钢焊丝》GB/T 8110

《输送流体用无缝钢管》GB/T 8163

《带颈螺纹钢制管法兰》GB/T 9114

《板式平焊钢制管法兰》GB/T 9119

《翻边环板式松套钢制管法兰》GB/T 9122

《石油天然气工业 管线输送系统用钢管》GB/T 9711

《钢制对焊无缝管件》GB/T 12459

《流体输送用不锈钢焊接钢管》GB/T 12771

《不锈钢复合钢板焊接技术要求》GB/T 13148

《钢板制对焊管件》GB/T 13401

《流体输送用不锈钢无缝钢管》GB/T 14976

《生活饮用水输配水设备及防护材料的安全性评价标准》GB/T 17219

《无缝钢管尺寸、外形、重量及允许偏差》GB/T 17395

《焊接钢管尺寸及单位长度重量》GB/T 21835

《埋地钢质管道聚乙烯防腐层》GB/T 23257

《生活饮用水管道系统用橡胶密封件》GB/T 28604

《管道工程用无缝及焊接钢管尺寸选用规定》GB/T 28708

《承压用复合无缝钢管》GB 28883

《钢塑复合管》GB/T 28897

《给水衬塑可锻铸铁管件》CJ/T 137

《沟槽式管接头》CJ/T 156

《内衬不锈钢复合钢管》CJ/T 192

《承压设备焊接工艺评定》NB/T 47014

《石油化工不锈钢复合钢焊接规程》SH/T 3527

《石油天然气金属管道焊接工艺评定》SY/T 0452

《钢制对焊管件规范》SY/T 0510

《内覆或衬里耐腐蚀合金复合钢管规范》SY/T 6623

《流体输送用冶金复合双金属无缝钢管》YB/T 4335

《焊接用不锈钢丝》YB/T 5092

《给水排水工程埋地钢管管道结构设计规程》CECS 141

《沟槽式连接管道工程技术规程》CECS 151

《插合自锁卡簧式管道连接技术规程》CECS 383