标准规范下载简介

在线阅读

中华人民共和国城镇建设行业标准

无负压给水设备

Non-negative pressure water supply equipment

CJ/T 265-2016

发布部门:中华人民共和国住房和城乡建设部

发布日期:2016年08月08日

实施日期:2017年02月01日

前 言

本标准按照GB/T 1.1-2009给出的规则起草。本标准是对CJ/T 265-2007《无负压给水设备》的修订。本标准与CJ/T 265-2007相比主要技术变化如下:

——修改了无负压给水设备、稳流补偿器、市政管网给水量、稳流补偿器调节容积的定义;

——将“额定供水流量”定义为:“设备在设定压力值下的供水量”;

——增加了集成智能式的定义;

——修改小流量保压功能、噪声的性能要求;

——增加了“设备应安装在线水质检测仪器”的要求;

——增加了对稳流补偿器制造及无损检测的要求;

——增加了对水泵机组旁通管路的要求;

——增加了对水泵机组选用、配管、减振的要求;

——增加了选用阀门、过滤器的要求;

——增加了“对于封闭式给水设备,应选用电动阀”的具体要求”;

——增加了对仪表和传感器的具体要求;

——增加了“当用户设置消毒设施时,在设备水泵进水口处应预留消毒设施的接口”的具体要求;

——增加了不用独立电气控制柜的集成智能式结构型式;

——标准中直接列出了对控制柜内主电路母线与绝缘导线颜色的要求;

——根据所引用标准的更新换版,对部分引用标准的名称进行了相应的更新;

——调整了设备试验用仪表。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部建筑给水排水标准化技术委员会归口。

本标准主编单位:青岛三利集团有限公司

本标准参编单位:中国建筑设计院有限公司

青岛三利中德美水设备有限公司

青岛博利尔机械设备有限公司

福建闽清一建建设发展有限公司

本标准主要起草人:崔继红 王学成 张清华 王秀玲 吕廷顺 苏立辉 赵锂 许其祥 从福忱 王法玲 谢雄

本标准所代替标准的历次版本发布情况为:

——CJ/T 265-2007。

1 范 围

本标准规定了无负压给水设备的术语和定义、分类与型号、要求、试验方法、检验规则和标志、包装、运输和贮存。

本标准适用于生活和生产给水系统的无负压给水设备(以下简称设备)。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150.1 压力容器 第1部分:通用要求

GB 150.2 压力容器 第2部分:材料

GB 150.3 压力容器 第3部分:设计

GB 150.4 压力容器 第4部分:制造、检验和验收

GB/T 191 包装储运图示标志

GB 755 旋转电机 定额和性能

GB/T 983 不锈钢焊条

GB/T 985.1 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口

GB/T 2423.1 电工电子产品环境试验 第2部分:试验方法 试验A:低温

GB/T 2423.2 电工电子产品环境试验 第2部分:试验方法 试验B:高温

GB/T 2423.3 电工电子产品环境试验 第2部分:试验方法 试验Cab:恒定湿热试验

GB/T 3047.1 高度进制为20mm的面板、架和柜的基本尺寸系列

GB/T 3482 电子设备雷击试验方法

GB/T 3797 电气控制设备

GB 4208 外壳防护等级(IP代码)

GB/T 5657 离心泵技术条件(Ⅲ类)

GB/T 9119 板式平焊钢制管法兰

GB/T 9123 钢制管法兰盖

GB/T 9969 工业产品使用说明书 总则

GB/T 12238 法兰和对夹连接弹性密封蝶阀

GB/T 12459 钢制对焊无缝管件

GB/T 13306 标牌

GB/T 14976 流体输送用不锈钢无缝钢管

GB/T 17219 生活饮用水输配水设备及防护材料的安全性评价标准

GB/T 25198 压力容器封头

GB 50236 现场设备、工业管道焊接工程施工规范

GB 50242 建筑给水排水及采暖工程施工质量验收规范

CJ/T 160 双止回阀倒流防止器

CJ/T 208 可曲挠橡胶接头

CJ/T 352 微机控制变频调速给水设备

JB/T 4712.1 容器支座 第1部分 鞍式支座

JB/T 4730.2-2005 承压设备无损检测 第2部分 射线检测

JB/T 8098 泵的噪声测量与评价方法

JB/T 8937 对夹式止回阀

YB/T 5092 焊接用不锈钢丝

3 术语和定义

下列术语和定义适用于本文件。

3.1

无负压给水设备 non-negative pressure water supply equipment

直接串接到市政给水管网或其他有压管网上,有效利用已有管网压力,同时,市政给水管网或其他有压管网不产生负压,稳定和调节流量的给水设备。由水泵、稳流补偿器、真空抑制器、控制柜、控制仪表、管道、阀门等组成。

3.2

稳流补偿器 steady flow compensator

连接在市政给水管网或其他有压管网与水泵进水口之间,能够补偿管网短时供水量不足,并配合真空抑制器消除负压影响,实现稳定和调节流量的密闭装置。

3.3

真空抑制器 vacuum suppresser

安装在稳流补偿器上,通过信号检测系统、微机处理系统和数显系统自动完成真空的检测、处理、控制、执行、数显反馈等功能,抑制设备进水口产生负压的装置,又称真空补偿器。

3.4

市政管网最小给水量 min water supply of municipal network

市政给水管网在最低给水压力时所通过的供水量。

3.5

额定供水流量 rated water-supply flow

设备在设定压力值下的供水量。

3.6

压力控制误差 pressure control error

设备在正常运行状态下,实测某点的工作压力与设定压力的偏差值。

3.7

稳流补偿器总容积 volume of steady flow compensator

根据稳流补偿器的结构尺寸所计算得到的总容积。

3.8

稳流补偿器最大调节容积 largest adjustable volume of steady flow compensator

稳流补偿器能够将储备水补充到用户供水系统中的最大容积,也称稳流补偿器有效容积。

3.9

集成智能式 integrated intelligent

高度集成智能,采用变压变量方式实现无负压和各种供水功能,并取消独立电气控制柜。

.

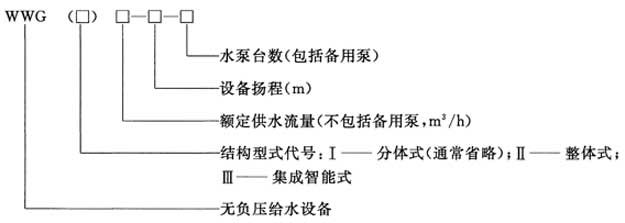

4 分类与型号

4.1 分 类

a) 分体式;

b) 整体式;

c) 集成智能式。

4.1.2 按设备压力控制方式分为:

a) 恒压给水;

b) 变压给水。

4.1.3 按设备控制功能分为:

a) 常规功能型;

b) 远程监测、监控功能型;

c) 远程监测、监控、监视功能型。

4.2 型 号

4.2.1 型号表示

4.2.2 示例

示例1:

无负压给水设备,额定供水流量为20m³/h,扬程为60m,配用2台水泵,整体式结构,其型号表示为:WWG(Ⅱ)20-60-2。

示例2:

无负压给水设备,额定供水流量为150m³/h,扬程为80m,配用3台水泵,分体式结构,其型号表示为:WWG150-80-3。

.

5 要 求

5.1 一般要求

5.1.1 设备制造厂商应具备健全的质量管理体系。

5.1.2 稳流补偿器及真空抑制器应全封闭使内部水不与大气相通,应具备无负压给水设备功能,应具备流量调节和稳流功能。

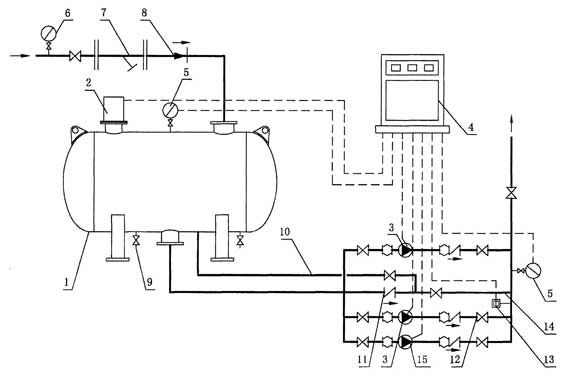

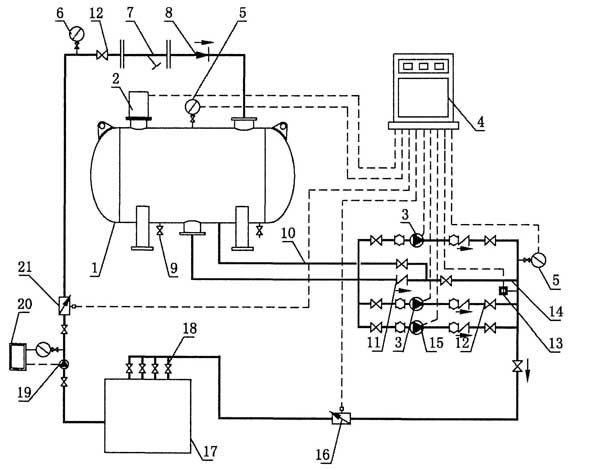

5.1.3 设备的组成应符合图1的规定。

说明:

1——稳流补偿器; 6——负压表; 11——止回阀;

2——真空抑制器; 7——过滤器; 12——阀门;

3——水泵; 8——倒流防止器(可选); 13——超压保护装置;

4——控制柜; 9——清洗排污阀; 14——旁通管;

5——压力传感器; 10——小流量保压管; 15——小型泵(可选)。

图1 设备组成

5.1.4 设备表面应平整,外观不应有磕碰、划伤、局部变形等缺陷,喷塑和喷漆部位不应有脱落、剥离、起泡、流痕等缺陷。不锈钢设备焊缝应均匀、牢固,不应有气孔、夹渣、裂纹或烧穿等缺陷,且焊接应符合GB/T 985.1、GB/T 983、GB 50236及YB/T 5092的规定。

5.1.5 设备及其管道的布置应做到合理布置、检修方便、便于操作和观测,且阻力损失小。当设备选用集成智能式时,设备不宜再配置稳流补偿器及真空抑制器。

5.1.6 设备应保证对水质无二次污染,且应符合GB/T 17219的规定。不锈钢设备过流部件材质化学成分不应低于奥氏体不锈钢06Cr19Ni10(S30408)的规定。

5.1.7 不锈钢设备表面应做镜面或亚光酸洗钝化处理。

5.1.8 不锈钢设备螺栓、垫圈及螺母应与被紧固件材质相同。

5.2 环境条件

设备在下列环境条件下应能连续可靠工作:

a) 环境温度:5℃~40℃;

b) 空气相对湿度:<90%(20℃),无结露;

c) 振动:最大振动加速度不应超过5m/s2,振动频率10Hz~150Hz;

d) 倾斜角度:<5°;

e) 电源电压:380V(1±10%);

f) 电源频率:50Hz±2Hz;

g) 设备运行地点应无导电或爆炸性尘埃、无腐蚀金属或破坏绝缘的气体或蒸汽;

h) 有特殊环境条件要求时,可与设备制造厂商协商。

5.3 性能要求

5.3.1 无负压功能

设备应具有对市政给水管网或其他有压管网不产生负压功能。

5.3.2 全封闭稳流补偿功能

设备与水接触的部分应全封闭无污染,短时用水量大于市政管网给水量时,稳流补偿器储备水应及时补充。

5.3.3 设备供水能力

额定状态下,设备配置的水泵单台的实测扬程和流量不应低于水泵额定值的95%,且整机流量不应小于额定流量。

5.3.4 无水自动停机、有水自动开机功能

设备在市政管网压力低于允许压力时应自动停机保护,并具有报警功能;水压恢复后应自动启动。

5.3.5 小流量停泵保压功能

当用水量低于1%的设备额定供水流量时应能自动切换为小流量停泵保压工作状态。必要时设备可独立的设置小流量保压装置。

注:设备额定供水流量在200m³/h以上时,可不受此条件限制。

5.3.6 小型泵自动启动功能

当用水量低于20%且高于1%的设备额定供水流量时,设备应自动进入大泵停止小型泵开启的状态。当用水量高于20%的设备额定供水流量时,设备应自动转入大泵供水。

注:仅限选用小型泵的设备。

5.3.7 压力控制误差

设备应具有自动恒压供水功能。恒压供水时,压力控制误差应不超出±0.01MPa。在变压控制模式时,设备的出水压力应随流量变化。

5.3.8 水泵自动切换功能

设备配置两台及以上水泵时,水泵应能自动切换运行,且切换设定的时间误差应不超过±30s。

5.3.9 连续运行功能

设备在额定供水流量及扬程条件下,连续运转不少于12h后,各部件不应产生影响正常运行的故障,且水泵运转无异常现象。

5.3.10 设备启停控制功能

设备应具备手动、自动和远程操作的启动、停止功能。

5.3.11 备用泵自动投入运行功能

设备的工作泵出现故障时,备用泵应自动投入运行。

5.3.12 远程监测、监控、监视功能

设备应具备远程监测、监控功能,设有远程监视功能的设备应在监控中心实现监视功能。

5.3.13 自动保护功能

设备应具备电源过压、欠压、缺相、短路、过流等故障报警及自动保护功能,对可恢复的故障应自动或手动消除,恢复正常运行。

5.3.14 超压保护功能

设备应设有超压保护功能,设备运行过程出现超压时应自动停止运行并报警,超压消除后应自动恢复正常运行。

5.3.15 设备耐压强度

设备在承受1.5倍设计压力且不低于0.6MPa压力下,保压30min,应无渗漏和可见变形或损坏。

5.3.16 噪声

设备正常运行噪声,不应大于配套水泵机组的噪声,单泵噪声应符合JB/T 8098的规定。当有安装环境要求时,应采取降噪措施符合环保要求。

5.3.17 设备抗干扰能力

设备应具有较强的抗干扰能力,在一定负荷的用电设备干扰下应稳定正常工作,不应出现压力脉动或停机保护现象。

5.4 稳流补偿器

5.4.1 一般要求

5.4.1.1 稳流补偿器外形宜符合图2的规定。

说明:

1——封头; 4——压力表丝头; 7——清洗排污阀;

2——吊耳; 5——进水口; 8——出水口;

3——真空抑制器接口; 6——鞍式支座; 9——小流量保压接口。

图2 稳流补偿器外形尺寸

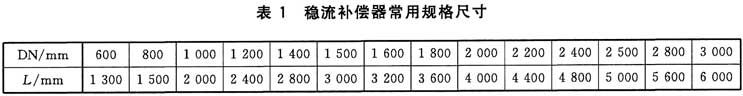

5.4.1.2 稳流补偿器常用规格尺寸可参照表1。

5.4.2 技术要求

5.4.2.1 稳流补偿器的设计压力不应低于直接串接的市政给水管网或其他有压管网的最大给水压力,其压力等级可分为0.60MPa、1.00MPa、1.60MPa。

5.4.2.2 稳流补偿器设计时应对市政管网给水量、设计流量和稳流补偿器容积进行计算和校核。

a) 市政管网给水量大于设计流量时,稳流补偿器大小可按大于或等于30s的设计流量确定,其规格可参照表2。

b) 市政管网给水量小于设计流量时,稳流补偿器应能调节流量差额,最大调节容积应按5.4.2.3和5.4.2.4计算。

5.4.2.3 稳流补偿器最大调节容积应按其进水量和出水量的变化曲线经计算确定,资料不足时,可按式(1)计算:

Vt=(Qq-Q0)×△T (1)

式中:

Vt——稳流补偿器最大调节容积,单位为立方米(m³);

Qq——设计流量,单位为立方米每小时(m³/h);

Q0——市政管网给水量,单位为立方米每小时(m³/h);

△T——用水高峰时持续时间(h),与用水规模、用水习惯、用户性质和季节等因素有关,可取△T=3min~30min,特殊情况不应大于45min。

5.4.2.4 稳流补偿器总容积(V0)应按式(2)计算:

V0=Vt/β (2)

式中:

V0——稳流补偿器总容积,单位为立方米(m³);

β——稳流补偿器可利用容积系数,宜取0.75~0.85。

5.4.2.5 稳流补偿器底部应设泄水装置,顶部应设置吊耳。

5.4.2.6 稳流补偿器材质应为不锈钢。

5.4.2.7 稳流补偿器封头应选用椭圆形标准封头,其尺寸应符合GB/T 25198的规定。

5.4.2.8 稳流补偿器应按GB 150.1~GB 150.4执行,筒体及封头厚度应按GB 150.3计算,但公称厚度应不小于4mm。制造时应避免钢板机械损伤,对于尖锐伤痕以及不锈钢防腐蚀表面的局部伤痕、刻槽等缺陷应修磨,修磨范围的斜度应至少为1:3,修磨的深度不应大于该部位钢材厚度的5%,且不大于0.5mm,否则应予焊补。

5.4.2.9 稳流补偿器的承压焊缝,应采用氩弧焊和自动电弧焊,焊丝应符合YB/T 5092的规定,焊接坡口形式和尺寸应符合GB/T 985.1的规定,焊缝高度不应小于母材厚度,焊缝与母材应圆滑过渡,表面不应有裂纹、未焊透、未熔合、咬边、表面气孔、弧坑、未填满和肉眼可见的夹渣等缺陷。对于稳流补偿器A类、B类的承压焊缝按JB/T 4730.2的要求进行局部无损检测,不应低于JB/T 4730.2-2005要求的AB级检测技术等级,且不低于Ⅲ级。

5.4.2.10 稳流补偿器支座应符合JB/T 4712.1的规定。

5.5 真空抑制器

5.5.1 真空抑制器应与稳流补偿器配套选用,且应符合本标准的规定。

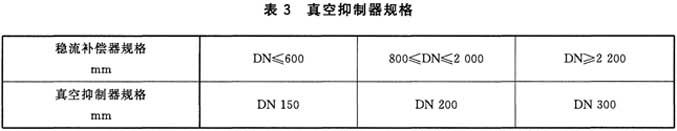

5.5.2 真空抑制器按接口法兰尺寸分为DN150、DN200和DN300三种规格,且应符合表3的要求。

5.5.3 真空抑制器应具有数显及与控制柜间的信号传输功能。

5.5.4 真空抑制器应采用不锈钢材质,且不锈钢材质的化学成分不应低于06Cr19Ni10(S30408)的要求。

5.5.5 真空抑制器制造、安装应符合设计图样及工艺标准要求。

5.6 控制柜

5.6.1 一般要求

5.6.1.1 控制柜的尺寸应符合GB/T 3047.1的规定。

5.6.1.2 控制柜表面平整,焊接处应均匀牢固,不应有明显的歪斜翘曲变形或烧穿等缺陷,其外观应符合CJ/T 352的规定。

5.6.1.3 控制柜的表面涂层不应眩目反光,颜色应均匀一致、整洁美观,不应有脱漆、起泡、裂缝、皱纹和流痕等现象。

5.6.1.4 控制柜的柜体底部应具有与基础固定的安装孔。顶部应有吊环。

5.6.1.5 控制柜的内部配件应装配合理、结构紧凑、维修方便。接线点应牢固,布线应符合设计图样及产品标准的规定。

5.6.1.6 电气、电子元件应符合产品标准的规定,应有产品质量合格证。

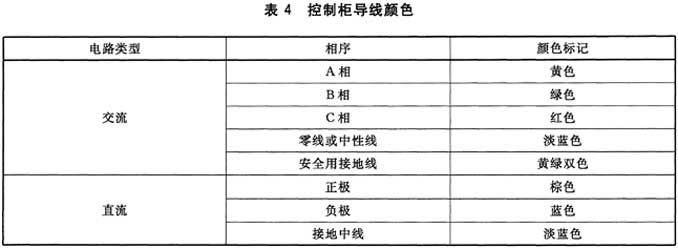

5.6.1.7 控制柜导线的颜色应根据电路相序、作用等进行区分,颜色标记应符合表4的规定。

5.6.1.8 控制柜的防护等级应符合GB 4208的规定,且不应低于IP30。

5.6.2 显示及功能

5.6.2.1 控制柜面板应有电源、电流、电压显示。

5.6.2.2 控制柜面板应有水泵启停状况显示。

5.6.2.3 控制柜应有设定压力、实际压力、水泵频率显示。

5.6.2.4 控制柜面板应有故障声光报警显示。

5.6.2.5 控制柜面板按钮、开关及仪表等应易于操作且功能标志齐全。

5.6.3 设备电气性能

5.6.3.1 控制柜带电电路之间以及带电零部件或接地零部件之间的电气间隙和爬电距离应符合GB/T 3797的规定。

5.6.3.2 设备带电回路之间以及带电回路与大地之间(在该回路不直接接地时)的绝缘电阻应符合GB/T 3797的规定,应不小于1MΩ。

5.6.3.3 设备介电强度应符合GB/T 3797的规定,对主电路及主电路直接连接的辅助电路,额定电源电压220V时,应承受介电试验电压2000V,50Hz;额定电源电压380V时,应承受介电试验电压2500V,50Hz;1min无击穿和闪烁现象。对不与主电路直接连接的辅助电路,额定绝缘电压大于60V时,应承受介电试验电压2Ui+1000V,最低1500V。

5.6.3.4 控制柜的金属构件应有可靠的接地保护,与接地点相连接的保护导线的截面,应符合GB/T 3797的规定。与接地点连接的导线应采用黄绿双色线。不能明显表明的接地点,应在其附近标注明显的接地符号。主接地点与设备有关的、因绝缘损坏可能带电的金属部件之间的电阻应不超过0.1Ω。连接接地线的螺钉和接线点不应作其他机械紧固用。

5.6.3.5 控制柜应有可靠的防雷击措施,并应符合GB/T 3482的规定。

5.6.3.6 控制柜应能承受温度5℃±3℃,持续2h的低温试验,设备应正常工作。

5.6.3.7 控制柜应能承受温度40℃±2℃,持续2h的高温试验,设备应正常工作。

5.6.3.8 控制柜应能承受温度40℃±2℃,相对湿度90%~95%,持续48h的恒定湿热试验,试验后设备应正常工作。

5.6.3.9 设备进行振动试验后,结构和零部件均应完好无损,设备性能正常。

5.7 水泵机组

5.7.1 设备配置的水泵应具有生产许可证,符合产品标准的规定,且有产品合格证。

5.7.2 设备配置的水泵应优先选用低噪声和高效率的不锈钢离心泵。

5.7.3 设备应设置互为备用泵,并能自动交替切换,备用泵应与最大一台工作泵相同。

5.7.4 水泵性能应符合GB/T 5657的规定,与水泵配套的电机性能应符合GB 755的规定。

5.7.5 在水泵的进水总管与出水总管之间,绕过水泵机组宜设有旁通管路,旁通管路的公称直径不应小于单台泵出水管的直径,应装设止回阀。在市政给水管网的最高压力不能满足设备供水区域最低点的供水压力要求时,可不加旁通管路系统。

5.8 管路、阀门及仪表

5.8.1 设备的管道系统(以下称为管道系统)除应按制造厂商的技术文件执行外,还应符合本标准和GB 50242及GB 50236的规定。

5.8.2 管道、管件和法兰应采用不锈钢材质,且化学成分不应低于06Cr19Ni10(S30408)的要求。对于不小于DN50的管道壁厚应不小于3mm,应采用无缝钢管,且符合GB/T 14976的规定;对于不小于DN50的管件壁厚应不小于3mm,尺寸应与管道相匹配,且应符合GB/T 12459的规定。管道和管件的公称压力或最大允许工作压力不应小于其最高工作压力。

5.8.3 管道与设备、阀门的连接应采用法兰连接。各连接法兰及法兰盖不应低于管道的设计压力,且应符合GB/T 9119和GB/T 9123的规定。

5.8.4 每台水泵配置的进水管和出水管的管径应分别比水泵进水口和出水口至少大一级,且水泵的进水管与水泵进水口之间应采用偏心变径连接,水泵的出水管与水泵出水口之间应采用同心变径连接。每台水泵的进水管和出水管上均应设置可曲挠橡胶接头或具有类似功能的伸缩节。

5.8.5 设备选配的阀门应符合产品标准的规定,阀门公称压力不应低于管道的设计压力,阀门应水力条件好、动作灵活可靠、耐腐蚀。阀芯应采用不锈钢材质,且化学成分不应低于06Cr19Ni10(S30408)的要求。蝶阀应符合GB/T 12238的规定,对夹式止回阀应符合JB/T 8937的规定,可曲挠橡胶接头应符合CJ/T 208的规定,其他类型的阀门应符合相应标准的规定。

5.8.6 设备稳流补偿器进水口前应设置过滤器,过滤器的规格应与相连接管道的公称尺寸一致,压力等级应大于最高工作压力,其过滤网、阀体及所有过流零部件均应使用奥氏体不锈钢材质,且化学成分不应低于06Cr19Ni10(S30408)的要求。过滤网的网孔尺寸应按使用要求确定,宜为0.5mm~2.0mm,且过滤网的过滤总面积应为管道断面面积1.5倍~2倍。

5.8.7 设置倒流防止器时,应在设备进水口前设置倒流防止器,倒流防止器应安装在稳流补偿器进水口前的过滤器后,倒流防止器应选用不锈钢低阻力倒流防止器,且不锈钢材质的化学成分不应低于06Cr19Ni10(S30408)的要求,倒流防止器的配置、安装应符合CJ/T 160的规定。

5.8.8 设备进水口应设有负压表,稳流补偿器及设备出水口应设压力传感器。设备还应设管网超压保护装置。设备配套负压表和压力传感器的精度不应低于1.5级,负压表量程应为最高进水压力的1.5倍~2倍,压力传感器量程应为设备出水压力的1.5倍~2倍,且应有产品合格证。

5.8.9 当用户设置消毒设施时,在设备水泵进水口处应预留消毒设施的接口。

5.8.10 对于封闭式给水设备,应选用电动阀,且应符合GB/T 12238及相关国家现行标准的规定。

5.8.11 设备应安装在线水质检测仪器。

.

6 试验方法

6.1 试验环境和工作条件

应符合5.2的要求。

6.2 试验仪表、试验装置

6.2.1 设备试验仪表参见表5。

6.2.2 设备试验装置宜符合图3的规定。

说明:

1——稳流补偿器; 8——倒流防止器(可选); 15——小型泵(可选);

2——真空抑制器; 9——清洗排污阀; 16——出水口流量计;

3——水泵; 10——小流量保压管; 17——循环试验水箱;

4——控制柜; 11——止回阀; 18——模拟用户水龙头;

5——压力传感器; 12——阀门; 19——来水模拟泵;

6——负压表; 13——超压保护装置; 20——来水模拟电控柜;

7——过滤器; 14——旁通管; 21——进水口流量计。

图3 设备试验装置

6.3 设备外观、配置检验

6.3.1 外观检验

在正常自然光线下,目测结合手感检查设备外观。

6.3.2 配置检验

目测检查设备的配置、结构。

6.4 水质检验

在设备的进水口和出水口分别取水样,水质检验应符合GB/T 17219的规定。

6.5 材料检验

对不锈钢材料取样进行化学成分分析并测量其壁厚。

6.6 性能试验

6.6.1 无负压、稳流补偿器及真空抑制器全封闭、稳流补偿功能试验

6.6.1.1 无负压功能试验

设备运行正常后,逐渐关小进水口阀门,在进水量小于出水量时,观察设备进水口处的负压表的指示情况。

6.6.1.2 稳流补偿器及真空抑制器全封闭试验

采用目测、手试等方法,在设备储水和向用户补水的不同运行状态下,检查设备各部件及连接处的密封情况。

6.6.1.3 稳流补偿功能试验

在以上无负压、稳流补偿器及真空抑制器全封闭试验的基础上,继续进行稳流补偿功能试验。设备运行正常后,同时记录进水口流量计和出水口流量计的累积流量的起始数据,逐渐关小进水口阀门,用进水口流量计和出水口流量计在线测量设备进水口和出水口的瞬时流量值,使进水口流量小于出水口流量,此时设备应能正常工作,设备运行一段时间,直至稳流补偿器中无水停机后,记录进水口流量计及出水口流量计的累积读数,计算出设备的进水量和出水量,将出水量减去进水量,此差为正数。

6.6.2 设备供水能力试验

按图3试验装置进行试验,单独启动一台水泵,使水泵处于额定转速运行,通过改变出水口阀门的开度来调节水泵工作至额定工况点,记录压力传感器读数和出水口流量计瞬时流量读数;启动除备用泵外的全部水泵,使水泵处于额定转速运行,通过改变出水口阀门的开度来调节水泵工作至额定工况点,记录压力传感器读数和出水口流量计瞬时流量读数。

6.6.3 无水自动停机、有水自动开机功能试验

按图3试验装置进行试验,设备在正常运行的工况下,关闭设备进水口阀门,观察设备的运行情况;设备停止运行后,再打开设备进水口阀门,观察设备的运行情况。

6.6.4 小流量停泵保压功能试验

按图3试验装置进行试验,在设备正常运行状态下,逐渐关闭设备出水口阀门,减小设备出水流量至设备额定供水流量的1%的状态,观察设备的停泵保压情况。

6.6.5 小型泵自动启动功能试验

按图3试验装置进行试验,在设备正常运行状态下,逐渐关闭设备出水口阀门,减小设备出水流量至设备额定供水流量1%~20%的状态,观察设备的各泵启动状态;逐渐开启设备出水口阀门,增大设备出水流量至设备额定供水流量的20%以上,观察设备的各泵启动状态。

6.6.6 压力控制误差试验

按图3试验装置进行试验,分别调整3次设备出水口阀门的开启度,每次调整后使设备处于稳定的运行状态,记录设备出口处的压力传感器的实测压力,取3次实际测量压力的平均值,计算此平均值与设定压力的差值。

6.6.7 水泵自动切换功能试验

按图3试验装置进行试验,使设备处于自动工作状态,手工修改定时单元,试验时间可在2min~8h任意设定,然后观察并记录设备运行的切换情况。

6.6.8 连续运行试验

使设备处于正常运行状态,调节设备出水口阀门,使设备出水口流量为额定供水流量,连续运行不少于12h后,检查设备各部件情况。

6.6.9 设备启停控制功能试验

使设备分别处于手动、自动、远程状态,启动和停止任何一台水泵,检查水泵的启动、停止情况。

6.6.10 备用泵自动投入运行试验

使设备处于自动运行状态,人为使一台水泵故障,检查备用泵的投入运行情况。

6.6.11 远程监测、监控、监视功能试验

在异地监控室接通设备,分别检测设备的监测、监控的通讯情况,对具有监视功能的设备检测其监视功能的通讯情况。

6.6.12 自动保护功能试验

a) 电源过压、欠压保护检验:设备正常运行时,用调压器调整设备的输入电压,使输入电压超过或低于额定电压的10%时,观察设备停机保护及报警情况;

b) 缺相保护检验:设备正常运行时,将控制柜的三相电源中任选一相切断,观察设备的停机保护及报警情况;

c) 过流保护检验:设备正常运行时,将出水口阀门完全打开,人为造成水泵过载,当电机电流超过电机额定电流的1.1倍时,观察设备的运行情况及停机保护情况。

6.6.13 超压保护功能试验

设备自动运行时,人为调整设备出水口压力使其超过设定压力的1.2倍以上,观察设备的运行、停机保护及报警情况。

6.6.14 耐压强度试验

a) 设备承受自来水压力的耐压强度试验:将设备的出水口阀门关闭,提高自来水模拟水泵的压力或外接试压机使之达到设计压力的1.5倍,保持30min,检查设备进水口至出水口之间的承压能力;

b) 设备承受出水口压力的耐压强度试验:启动设备配套水泵或外接试压机,使设备出水口压力达到设计压力的1.5倍,保持30min,检查水泵出水口至设备出水口之间的承压能力。

6.6.15 噪声测量试验

设备噪声测试方法应按JB/T 8098执行。

6.6.16 设备抗干扰能力试验

使设备处于正常运行状态,在距离控制柜1m处,启动容量大于150A的电焊机工作,检查设备的运行情况。

6.7 稳流补偿器检验

用目测及量具测量等方法,检查稳流补偿器的外观及尺寸。

对照设计图样,检查稳流补偿器的设计压力及结构尺寸。

6.8 真空抑制器检验

对照设计图样,用目测及量具测量等方法,检查真空抑制器外观及规格。

连接真空抑制器与控制柜线路,试验真空抑制器与控制柜的信号传输情况。

6.9 控制柜试验

6.9.1 外观、布线、防护等级检查

6.9.1.1 对照标准和元器件的技术文件进行目测和量具测量,检查控制柜尺寸、元器件、导线颜色、指示灯及按钮颜色、控制柜的表面质量、结构等。

6.9.1.2 按防护等级检验应按GB/T 3797执行。

6.9.2 显示及功能检验

对照设计文件检查控制柜面板的各种功能显示。

6.9.3 设备电气性能试验

6.9.3.1 使用通用量具测量电气间隙与爬电距离。

6.9.3.2 绝缘电阻检验应按GB/T 3797执行。

6.9.3.3 介电强度检验应按GB/T 3797执行。

6.9.3.4 检查金属构件上有否接地点,检查接地点的连接导线颜色及是否有接地标记,并用通用量具测量接地导线的截面积及主接地点与相关金属部件之间的电阻值。

6.9.3.5 对照设计文件检验是否设有可靠的防雷措施。

6.9.4 环境试验

6.9.4.1 低温试验应按GB/T 2423.1执行。

6.9.4.2 高温试验应按GB/T 2423.2执行。

6.9.4.3 恒定湿热试验应按GB/T 2423.3执行。

6.9.4.4 振动试验应按GB/T 3797执行。

6.10 水泵机组检验

6.10.1 检查水泵合格证、相关质量文件或检验报告。

6.10.2 检查水泵机组的选用、设置及性能等。

6.11 管路、阀门及仪表检验

6.11.1 用通用量具测量法兰和法兰盖的厚度等各尺寸。

6.11.2 对照设计文件,检查管道、管件、阀门及其他配件的公称压力,用量具测量阀门的尺寸。

6.11.3 对照设计文件,检查过滤器规格、设计压力、配置等。

6.11.4 对照设计文件,检查倒流防止器规格、设计压力、配置及安装方式等。

6.11.5 对照设计文件,检查设备配套的仪表和传感器量程和精度等级。

.

7 检验规则

7.1 检验分类

7.2 型式检验

7.2.1 设备具有下列情况之一者,应进行型式检验:

a) 新产品或老产品转厂生产的试制、定型鉴定时;

b) 正常生产的产品,在设计、工艺、材料、部件等有较大改变,影响产品性能时;

c) 停产1年以上恢复生产时;

d) 正常生产时,每2年应进行一次型式检验;

e) 出厂检验的结果与上次型式检验有较大差异时。

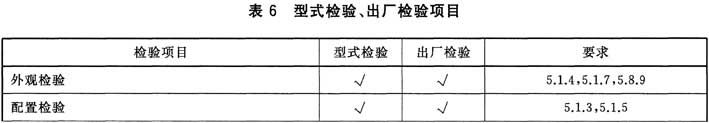

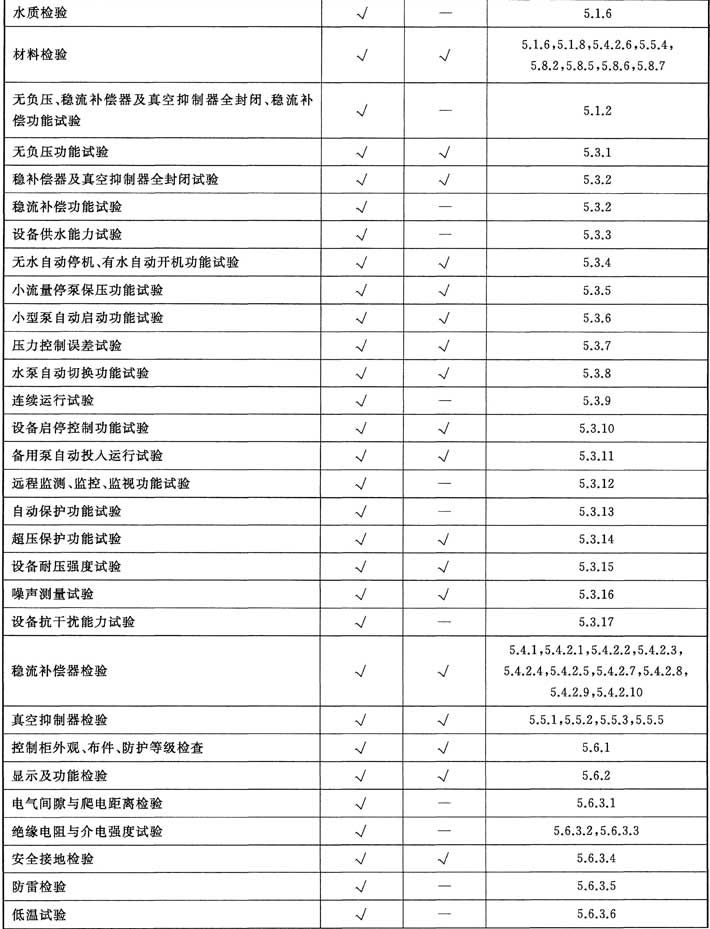

7.2.2 型式检验应为设备全项目检验,应符合表6的要求。

7.2.3 型式检验应从出厂检验合格的产品中任选一台按规定逐项检验。当有一项不合格或出现偶发性故障,应加倍抽样试验不合格项目;当加倍抽样试验全部合格,则判定型式检验合格。当两台样机经检验仍出现不合格项目或偶发性故障,则判定该批产品不合格。

7.3 出厂检验

7.3.1 设备出厂前,应经质量检验部门检验合格,填写产品合格证后,方可出厂。

7.3.2 出厂检验的项目应符合表6的要求。

7.3.3 设备应逐台按表6规定项目进行出厂检验。在出厂检验中若出现不合格项目,允许返修复检,复检仍不合格,则判定不合格。若无法修复,则判定为报废。

.

8 标志、包装、运输和贮存

8.1 标 志

8.1.1 设备的明显部位应有牢固的标牌,标牌尺寸及技术要求应符合GB/T 13306的规定,且应有下列内容:

a) 设备名称、型号;

b) 额定供水流量、扬程、功率;

c) 电源电压、额定频率、额定电流;

d) 设备编号、出厂日期;

e) 制造厂商名称、商标;

f) 产品标准号。

8.1.2 设备的包装箱应有下列标志:

a) 设备名称、型号;

b) 用户名称;

c) 制造厂商名称、地址;

d) 生产日期;

e) 收发货地址;

f) 防雨、防振、向上等标志。

8.2 包 装

8.2.1 水泵、控制柜、真空抑制器应用木箱或纸壳箱包装,并具有防雨、防振等措施;管件、阀门等应防护、捆绑后放入木箱包装,并应有防止杂物进入的措施。包装储运图示标志应符合GB/T 191的规定。

8.2.2 设备包装箱内应附带下列随机文件,并应封存在防水的文件袋内。

a) 产品合格证;

b) 产品使用说明书,使用说明书应符合GB/T 9969的规定;

c) 产品验收单、保修卡;

d) 装箱清单;

e) 产品设计图样,包括泵房平面布置图、泵房基础及穿线图等。

8.3 运 输

产品在运输过程中,不应有剧烈振动、撞击和倒放。产品在装卸车及运输过程中不应倒置或横放,并应轻装轻卸。

8.4 贮 存

产品应存放在干燥、通风良好且无腐蚀性介质和远离磁场的场合,如露天存放时,应有防雨、防晒、防潮等措施。