标准规范下载简介

在线阅读

中国工程建设标准化协会标准

给水钢塑复合压力管管道工程技术规程

Technical specification for plastic-steel-plastic composite pressure pipeline of water supply engineering

CECS 237:2008

主编单位:中国市政工程华北设计研究院

新兴铸管股份有限公司

批准单位:中国工程建设标准化协会

施行日期:2008年5月1日

中国工程建设标准化协会公告

第17号

关于发布《给水钢塑复合压力管管道工程技术规程》的公告

根据中国工程建设标准化协会[2005]建标协字第38号文《关于印发中国工程建设标准化协会2005年第二批标准制、修订项目计划的通知》的要求,由中国市政工程华北设计研究院和新兴铸管股份有限公司等单位编制的《给水钢塑复合压力管管道工程技术规程》,经管道结构专业委员会组织审查,现批准发布,编号为CECS 237:2008,自2008年5月1日起施行。

中国工程建设标准化协会

二〇〇八年三月十二日

前 言

根据中国工程建设标准化协会[2005]建标协字第38号文《关于印发中国工程建设标准化协会2005年第二批标准制、修订项目计划的通知》的要求,制定本规程。

随着国民经济的发展和人民生活水平的提高,人们对应用于生活和生产活动的管道功能和质量的要求也越来越高;不仅要求管网运行安全可靠、安装维修方便快捷,而且要求管道性能优异。

钢塑复合压力管是一种新型的金属与塑料复合的管材,采用中间为增强焊接钢管,内外均有塑层的复合结构,克服了钢管本身易锈蚀、有污染、笨重、使用寿命短以及塑料管本身强度低、膨胀量大、易变形的缺陷,而又具备了钢管较高的强度、埋地管容易探测和塑料管耐腐蚀、管壁光滑等优点,在中低压给水管道方面具有较大的应用空间和性能优势。

本规程在参照国内外有关资料并在工程运行的基础上,广泛征求各行业的专家及使用单位的意见编制而成。

根据国家计委计标[1986]1649号文《关于请中国工程建设标准化委员会负责组织推荐性工程建设标准试点工作的通知》的要求,推荐给工程建设设计、施工和使用单位采用。

本规程由中国市政工程华北设计研究院和新兴铸管股份有限公司主编。由中国工程建设标准化协会管道结构专业委员会CECS/T 17归口管理,由中国市政工程华北设计研究院负责解释(天津市河西区气象台路99号,邮编300074)。在使用中如发现需要修改和补充之处,请将意见和资料寄至解释单位。

主编单位:中国市政工程华北设计研究院

新兴铸管股份有限公司

参编单位:广州励进新技术有限公司

四川省恒通管业有限公司

主要起草人:陈涌城 李铁良 邓文 王长祥 王黎晖 王骧骥 朱开东 李成江 李光华 李志雄 李绍海 吴凡松 陈芹英 张红斌 张晓琦 赵福恩 徐扬钢 梁坚印

中国工程建设标准化协会

2008年3月12日

1 总 则

1.0.1 为保证给水钢塑复合压力管管道在设计、施工、验收中做到技术先进、安全卫生、经济合理、确保质量,制订本规程。

1.0.2 本规程适用于居住小区与民用建筑室内、外生活给水管道(水温不大于40℃)的设计、施工及验收;建筑空调水系统及工业给水的管道工程,亦可参照本规程执行。

1.0.3 本规程适用于管材公称外径400mm以下埋地和公称外径200mm以下明敷、暗敷的钢塑复合压力管道。

1.0.4 钢塑复合压力管应符合现行行业标准《钢塑复合压力管》CJ/T 183的规定;管件应符合现行行业标准《钢塑复合压力管用管件》CJ/T 253的规定。

1.0.5 给水钢塑复合压力管管道的设计、施工及验收,除执行本规程外,尚应遵循现行相关标准的规定。

.

2 术语和符号

2.1 术 语

2.1.1 钢塑复合压力管 plastic-steel-plastic composite pressure pipe(PSP)

以焊接钢管为中间层,内外层为聚乙(丙)烯塑料,采用专用热熔胶,通过挤出成型方法复合成一体的管材。

2.1.2 公称外径(Dn) nominal outside diameter

管材规定的外径,单位为mm,本规程所列公称外径Dn为管材最小平均外径。

2.1.3 最大设计压力(MDP) maximum designing pressure

管道系统中允许连续使用的流体的最大压力。

2.1.4 试验压力 test pressure

管道进行耐压强度和严密性试验规定所要达到的压力。

2.1.5 管道配件 pipe fittings

管道与管道或管道与设备连接用的各种零、配件的统称。

2.1.6 固定支架 fixed support

限制管道在支撑点处发生径向和轴向位移的管道支架。

2.1.7 滑动支架 slip support

允许管道沿轴向产生位移的支架。

2.1.8 明敷 exposed installation

室外、室内管道明露布置的方法。

2.1.9 自然补偿 natural compensation

敷设中利用管道的自然弯曲吸收管道因温度变化产生的伸缩变形,称为自然补偿。

2.1.10 自由臂 free arm

自然补偿时,利用转弯管段的悬臂位移,吸收管道自固定点起到转弯处的伸缩变形,该对应的转弯管段称为自由臂。

2.2 主要符号

A——钢管截面积;

Ch——海澄-威廉系数;

Dn——管道公称外径;

E——管材的弹性模量;

L——计算管段管道长度;

Lz——自由臂最小长度;

ΔL——计算管段管道的伸缩长度;

hy——管道沿程水头损失;

i——管道单位长度的水头损失;

Δts——管道内水温度变化最大值;

Δtg——管道外周围环境温度变化最大值;

Δt——运行平均温度与安装温度的差值;

ξ——管道局部水头损失系数;

α——钢材线膨胀系数。

.

3 材 料

3.1 一般规定

3.1.1 管材应标明产品名称、规格、生产厂名、生产日期、商标、执行标准号;管件上应标明规格,宜有商标标志。

3.1.2 管材、管件及附件的卫生性能应符合现行国家标准《生活饮用输配水设备及防护材料的安全性评价标准》GB/T 17219的规定。

3.2 管材与管件

3.2.1 钢塑复合压力管分为普通系列和加强系列,管材的规格、尺寸应按附录A采用,并应符合现行行业标准《钢塑复合压力管》CJ/T 183的规定。

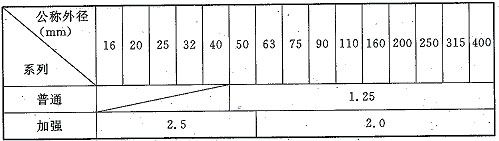

3.2.2 管道承受最大设计压力标准值应符合表3.2.2的规定。

表3.2.2 钢塑复合压力管最大设计压力标准值(MPa)

3.2.4 钢塑复合压力管用管件、密封胶圈、环氧树脂涂层、搪瓷涂层、热镀锌涂层等应符合现行行业标准《钢塑复合压力管用管件》CJ/T 253的规定。

.

4 设 计

4.1 水力计算

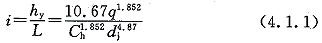

式中 i——管道单位长度的水头的损失;

hy——管道沿程水头损失(m);

L——管段长度(m);

q——设计流量(m³/h);

Ch——海澄-威廉系数,对钢塑压力复合管可取140;

dj——管道计算内径(m);

管道水流速度不宜大于2m/s,一般设计采用1.0~1.5m/s。

4.1.2 管道局部水头损失宜按下式计算

式中 hj——管道局部水头损失(m);

ξ——管道局部水头损失系数;

υ——管道断面水流平均流速(m/s);

g——重力加速度(m/s²)。

4.2 埋地管道结构设计

4.2.1 公称外径Dn大于200mm的埋地管道应按埋地柔性管道计算,各种作用均应由钢管承担;并应按现行国家标准《给水排水工程管道结构设计规范》GB 50332和现行中国工程建设标准化协会协会标准《给水排水工程埋地钢管管道结构设计规程》CECS 141的有关规定,进行强度、稳定计算和刚度验算。

4.2.2 钢塑复合压力管内、外层聚乙(丙)烯的重度可取9.41~9.65kN/m³,中间部位钢管的重度可取78.5kN/m³。

4.2.3 埋地管道在准永久组合作用下的最大竖向变形量不得大于0.04Dn(Dn为管道公称外径)。

4.2.4 埋地钢塑复合压力管中钢管的计算壁厚,可按附录A中的钢带最小厚度取值。

4.2.5 埋地管道应埋敷在土壤冰冻线以下,且管顶最小覆土厚度不宜小于0.7m。

4.3 明敷管道设计

4.3.1 室内明敷管道应设置支、吊架,管道敷设宜利用管道折角自由臂补偿管道的伸缩;当不能利用自然补偿或补偿器时,管道支架均应为固定支架。

4.3.2 管道支架应复核承载能力,固定支架其承载力应满足管道因温度变化引起的轴向力。

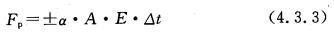

4.3.3 当计算固定支架承载力时,直线管段的温度轴向力可按下式计算确定:

式中 Fp——直线管段的温度轴向力(N);

A——管道计算截面积(mm²);

α——钢材线膨胀系数[mm/(mm·℃)],可取12×10-6;

E——钢材的弹性模量(N/mm²);

Δt——运行平均温度与安装温度的差值(℃)。

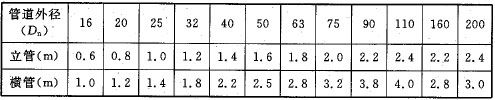

4.3.4 横管和立管的支、吊架间距应计算确定,亦可参照表4.3.4中数据采用。

表4.3.4 水平管和立管的支吊架最大间距

4.3.5 明敷管道应根据管道温度变形采取技术措施。管道的伸缩补偿装置,应按直线长度、管材的线膨胀系数、环境温度、管内水温变化和管道节点的位移量等因素经计算确定。

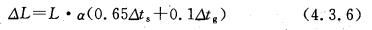

4.3.6 自由管道因温差引起的轴向变形量可按下列公式确定。

式中 ΔL——计算管段管道的伸缩长度(mm);

L——计算管段管道长度,自固定支撑件起到转弯部位长臂的长度(mm);

Δts——管道内水温变化最大值(℃);

Δtg——管道外周围环境温度变化最大值(℃)。

4.3.7 当采用管道折角自由臂自然补偿时,最小自由臂长度按下式计算确定:

式中 Lz——自由臂最小长度(mm);

K——材料比例系数,一般可取40~60;

ΔL——计算管段管道的伸缩长度(mm),可按4.3.6式计算确定;

Dn——计算管段管道公称外径(mm)。

4.3.8 给水管道的加压系统应根据水泵扬程、管道走向、流量变化等因素,设置水锤消除装置。

4.3.9 管道敷设在室外时,应结合当地的气温条件采取防冻保温措施。

4.3.10 室内管道不宜穿越卧室、贮藏室烟道、风道、配电室。管道布置在厨房、卫生间、操作平台下或厨柜隔断部位,应预留孔洞。管道应与热源保持一定距离,不得因热源辐射使管外壁温度超过60℃。立管距热水器或灶边净距不得小于400mm,与供热管道净距不得小于200mm。条件不具备时,应加隔热防护措施,且最小净距不得小于120mm。

4.4 管道连接

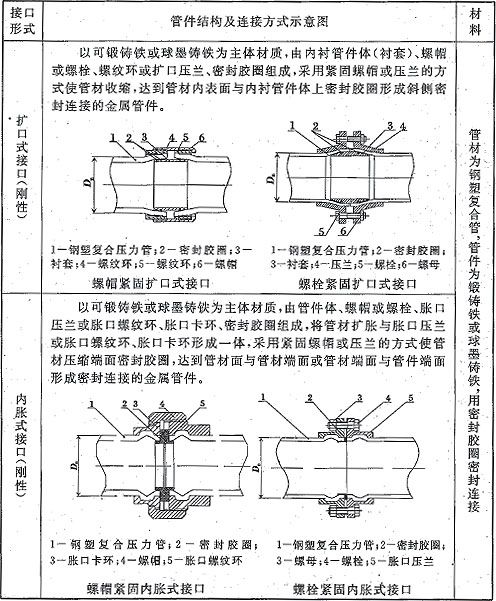

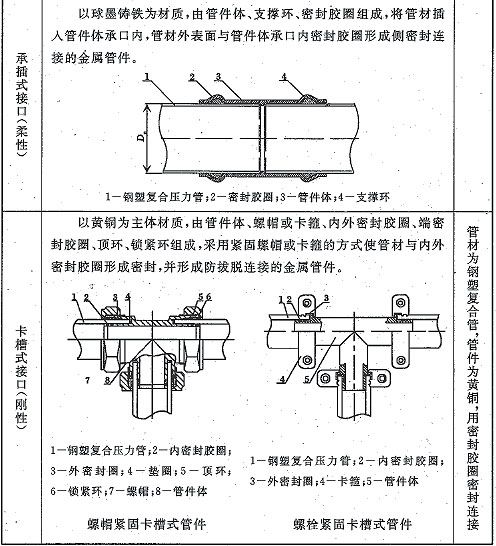

4.4.1 管道采用管件连接,管件连接可分为扩口式、内胀式、承插式和卡槽式四种接口型式。其中扩口式、内胀式和卡槽式接口为刚性连接,可适用于明敷和埋地管道;承插式接口为柔性连接,可适用于埋地管道。钢塑复合压力管连接方式应符合附录B的要求。

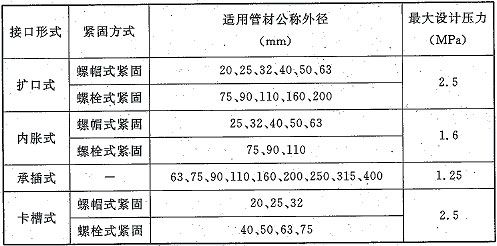

4.4.2 管件适用管径及最大设计压力应符合表4.4.2的要求。

表4.4.2 管件适用管径、最大设计压力

4.4.3 钢塑复合压力管与金属管、闸阀、水表的连接可采用丝扣或法兰连接。

.

5 施 工

5.1 一般规定

5.1.1 生产厂商提供的管材和管件应附有产品安装说明书和产品质量保证书。

5.1.2 管材、管件进入施工现场后应在同一批中抽样,进行外观、规格、尺寸等检查。不得使用有任何损坏迹象的管材、管件。如发现管道质量有异常,应在使用前进行技术鉴定或复检。

5.1.3 管道连接时应采用专用连接工具。

5.1.4 管道连接的操作人员,应经过专门技术培训,合格后方可上岗。

5.1.5 搬运管材和管件时,应包装良好、小心轻放、避免油污,严禁剧烈撞击、与尖锐物品碰触和抛、摔、滚、拖。

5.1.6 管材和管件应存放在通风良好的库房或简易棚内,不得露天存放,注意防火安全,远离热源。

5.1.7 管材应水平堆放在平整的地面上,管件应逐层码放整齐,堆置高度不应超过1.5m。

5.1.8 埋地管道的施工及验收应符合现行国家标准《给水排水管道工程施工及验收规范》GB 50268的规定。

5.2 埋地管道

5.2.1 沟槽开挖应符合下列规定:

1 开挖沟槽应符合设计要求。沟槽边坡应按现行国家标准《给水排水管道工程施工及验收规范》GB 50268的规定执行。

2 开挖沟槽时,沟底设计标高以上0.1~0.2m的原状土应予以保留,铺管前人工清理。超挖部分,应用砂土或用符合要求的素土填补夯实。

3 地下水位高的场地,必须做好排水措施,槽底不得受水浸泡。

5.2.2 地基处理应符合下列规定:

1 管基应敷设在原状土层上,原状土为软土层时,应进行地基处理。

2 岩石地基应铺垫厚度不小于0.1m的砂层。

5.2.3 管道敷设应符合下列规定:

1 管道应根据工程进行分段施工,管道连接时管口部位应进行封闭保护。

2 扩口式、内胀式、卡槽式接口管件在槽边连接后,应以弹性敷管法移入沟槽。

3 管道穿越墙壁、公路、铁路、河流时应加设钢或钢筋混凝土套管,套管内若有接头,则必须在试压后方可进行穿越敷设。

5.2.4 土料回填应符合下列规定:

1 管道敷设后应及时进行回填。连接部位应待管水压试验合格后再进行回填。

2 管道回填宜分为两次进行,管道铺设第一层,宜用0.1~0.15m厚细土回填管道的两侧,夯实后,再回填第二层,直到回填到管顶以上至少0.1m处。

3 采用机械回填时,要从管子两侧同时回填,机械不得在管道上行驶。

4 管道在试压时,除接口部位外,管顶以上回填土厚度不应小于0.5m。

5.3 明敷管道

5.3.1 管道采用金属管卡或支、吊架时,金属管卡与管道之间应采用塑料带或橡胶等软物隔垫,厚度不小于2mm。

5.3.2 钢塑复合压力管与金属管配件连接部位,应在钢塑复合压力管一端设管卡,管卡宽度应符合表5.3.2的要求。

表5.3.2 管道外径与管卡宽度(mm)

管道外径 | Dn<63 | 63<Dn<90 | 90<Dn<110 | 110<Dn≤200 |

管卡宽度 | ≥16 | ≥20 | ≥26 | ≥30 |

5.3.3 钢塑复合压力管立管宜布置在靠近用水量大的卫生器具的墙角、墙边或柱旁。

5.3.4 管道穿越地下室外壁等有防水要求处,应设置高出地面且不小于50mm的套管。

5.3.5 管道穿越楼板时应设固定支架。

5.3.6 管道配水点两端应设固定支架,支承件离配水点中心间距不得大于150mm。

5.3.7 管道折角转弯时,应在折转部位不大于500mm的位置设固定支架。

5.3.8 管道立管下端的水平转角部位应设固定支架。

5.3.9 管道采用机械式管件连接时,不得直接埋设在建筑结构层中。

5.4 管道安装

5.4.1 扩口式接口管道连接应符合下列规定:

1 扩口时压头与管材应保持轴心重合,管材应扩展到扩口压头最大管径处。

2 螺纹环、卡环、压兰应扩胀在管材外塑上,并与外塑形成一体,管材端面应与螺纹环、卡环、压兰的外端面对齐。

3 衬套应插入扩好口的管材及管件内。

4 螺纹式连接应将螺纹环和卡环扩胀固定在管材的外塑上,将螺帽与螺纹环连接在一起,在螺帽拧紧过程中,管材不应转动。

5 压兰式连接应用扳手均匀紧固压兰,螺栓宜对角上紧,螺栓上紧后四个螺栓高出螺帽的高度应一致,且两个法兰之间的间隙应均匀。

5.4.2 内胀式接口管道连接应符合下列规定:

1 胀管工具应按说明书组装完好。

2 螺纹环和卡环应分别套在两根要连接的管材端部。

3 内胀工具扩胀头应插入管材内部,工具定位座与管端、卡环与螺纹应紧贴无缝隙。用扳手旋转压紧螺母或用摇杆压动千斤顶手柄,应将螺纹环、卡环胀在管材端部。

4 胀完口的两支管材端部突起的塑料应进行修整,使管材端部外塑和钢管端部在一个平面上,并应与管件端面平行。

5 应在需要连接的两上管材端部放入密封胶圈。

6 螺纹式连接应将螺纹环和卡环扩胀在管材的外塑上固定,螺帽与螺纹环应连接在一起,在螺帽拧紧过程中,管材不应转动;

7 压兰式连接应首先将压兰扩胀固定在管材的外塑上,再用扳手均匀紧固压兰,螺栓宜对角上紧,螺栓上紧后四条螺栓高出螺帽的高度应一致,且两个法兰之间的间隙应均匀一致。

5.4.3 承插式接口管道连接应符合下列规定:

1 管材切断端部必须进行封口处理,封口处不应有老化、变形和出现钢带裸露。封口端部外表面应用板锉倒角,角度不宜大于15°。

2 承插口工作面应清理干净,并应在管材上划出插入长度标线后,再将橡胶圈安装在承口凹槽内。

3 管材的插口应对准管件承口,并使插入管段平直,再将管材一次拉入至标线。

5.4.4 卡槽式接口管道连接应符合下列规定:

1 应使用专用倒角器对管材端口内部进行倒角处理。

2 采用螺帽紧固方式安装时,可按顺序将螺帽、锁紧环、垫圈和密封圈套在管材端部,各组件不应装反。采用螺栓紧固方式安装时,卡箍上箭头应朝向管件本体方向。

5.4.5 采用螺栓或螺帽紧固时,金属螺栓、螺母外露的丝扣及所有钳痕和表面损伤的部位应进行防腐处理。

5.4.6 管道连接管端出现钢带裸露与内塑层分离时,应将分层部位锯掉后,再进行管道连接。

5.4.7 管材切断后应保证切断的管材端面与管材轴线垂直,切斜度不得大于1.5°,并应去掉毛刺飞边。

5.4.8 管材进行切割时,应使用旋转割刀、手锯、合金刀头锯片锯切机。

5.4.9 密封胶圈安装时应在管材、管件、胶圈部位均匀涂抹符合卫生标准的润滑剂。

.

6 水压试验、冲洗消毒

6.1 水压试验

6.1.1 埋地给水管道水压试验应按现行国家标准《给水排水管道工程施工及验收规范》GB 50268的规定执行。

6.1.2 建筑供水管道系统管线较长、系统较复杂时,水压试验宜分段、分层或分系统进行。试验压力为工作压力的1.5倍,且不得小于0.6MPa。水压试验前应做好有效的固定和保护措施,接头部位应明露,压力表量程不应小于试验压力的1.3倍,且精度为0.01MPa。

6.1.3 扩口式、内胀式、卡槽式接口管件管道连接试压应按下列步骤进行:

1 应对系统缓慢注水,同时排尽管内空气;

2 系统充满水后进行水密性检查;

3 对系统加压采用试压泵,缓慢升压,升压时间不得小于10min;

4 加压至试验压力后,检查连接部位有无渗水现象。如出现渗漏情况,必须在排除后再进行试压;

5 在试验压力下,10min内压力降不应大于0.02MPa。降至工作压力后检查,以不渗、不漏为合格;

6 试压结束后应对管件螺栓、螺帽进行重新紧固。

6.1.4 寒冷地区环境温度低于5℃时,水压试验或进行通水能力检验时应采取可靠的防冻措施。

6.2 冲洗消毒

6.2.1 给水管道系统在验收前,应进行通水冲洗。冲洗水流速宜选1.5m/s~2m/s,冲洗时应不留死角,每个配水点龙头应打开,系统最低点应设放水口,清洗时间控制在冲洗出口处排水的水质与进水的水质相当时为止。

6.2.2 管道消毒后,应再用饮用水冲洗,并经卫生监督管理部门取样检验,水质符合现行的国家标准《生活饮用水卫生标准》GB 5749后,方可交付使用。

.

7 工程验收

7.1 一般规定

7.1.2 隐蔽工程的管道系统,暗敷前应进行水压试验和通水能力检验,合格后才能暗敷。

7.1.3 中间验收应由施工单位会同设计单位和工程监理单位联合进行;竣工验收应由建设单位或委托工程监理单位进行验收,必要时请设计单位进行联合验收。

7.1.4 中间验收、竣工验收前施工单位应进行自检。

7.1.5 中间验收和竣工验收必须做好记录、签署文件、立卷归档的工作。

7.2 工程验收内容

7.2.1 对管道支、吊架应检查安装位置的间距和牢固性、管道保温材料的厚度。

7.2.2 对管道应检查坐标、标高和坡度的准确性、管道连接点或接口的牢固和密封性。

7.2.3 应检查管道支墩设置和井室等构筑物的砌筑情况。

7.3 竣工验收资料

7.3.1 施工图、竣工图及设计变更文件;

7.3.2 管材、管件和主要管道附件等的出厂合格证、现场验收记录;

7.3.3 隐蔽工程验收记录和中间验收记录;

7.3.4 水压试验和通水能力检验记录;

7.3.5 工程质量检验评定记录和工程质量事故处理记录。

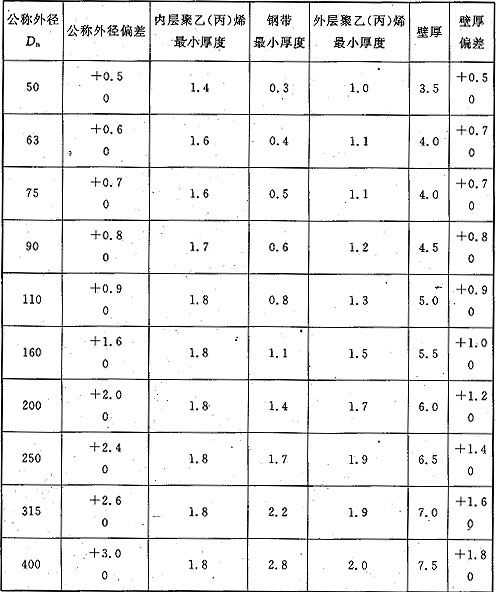

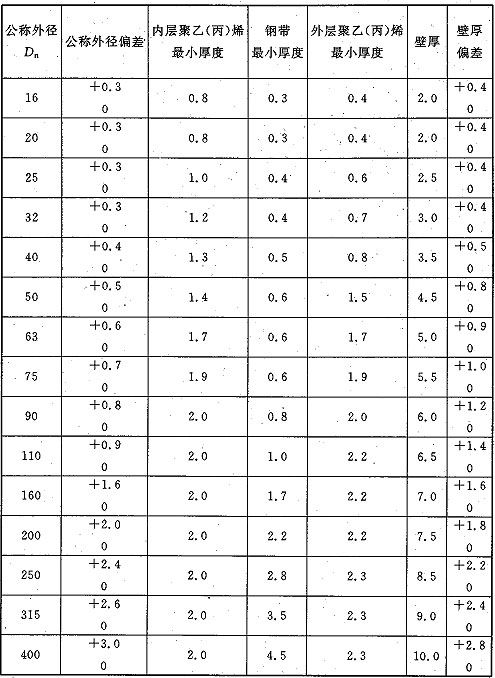

附录A 给水钢塑复合压力管规格尺寸

表A.0.1 普通系列复合管规格尺寸(mm)

表A.0.2 加强系列复合管规格尺寸(mm)

注:复合管按直管交货,标准长度为6m、9m和12m,长度允许偏差为±20mm。当用户对复合管长度提出特殊要求时,也可由供需双方商定。

附录B 给水钢塑复合压力管连接方式

表B.0.1 给水钢塑复合压力管连接方式

本规程用词说明

1 为便于执行本规程条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”;

反面词采用“严禁”。

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”;

反面词采用“不应”或“不得”。

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”;

反面词采用“不宜”。

4)表示有选择,在一定条件下可以这样做的:

正面词采用:“可”;

反面词采用:“不可”。

2 条文中指定应按其他有关标准执行时,写法为“应符合……要求(或规定)”或“应按……执行”。非必须按所指定标准执行时,写法为“可参照……执行”。