标准规范下载简介

在线阅读

中华人民共和国国家标准

氯碱生产污水处理设计规范

Code for design of wastewater treatment in chlor-alkali production

GB/T 51230-2017

发布日期:2017年5月4日

实施日期:2018年1月1日

中华人民共和国住房和城乡建设部

中华人民共和国国家质量监督检验检疫总局 联合发布

中华人民共和国住房和城乡建设部公告

第1540号

住房城乡建设部关于发布国家标准《氯碱生产污水处理设计规范》的公告

现批准《氯碱生产污水处理设计规范》为国家标准,编号为GB/T 51230-2017,自2018年1月1日起实施。

本规范由我部标准定额研究所组织中国计划出版社出版发行。

中华人民共和国住房和城乡建设部

2017年5月4日

前言

根据住房城乡建设部《关于印发<2014年工程建设标准规范制订、修订计划>的通知》(建标[2014]169号)的要求,规范编制组经广泛调查研究,认真总结实践经验,并在广泛征求意见的基础上,制订本规范。

本规范共10章,主要内容包括总则、术语、设计水量与水质、污水处理、污水处理设施、污泥与废气处理、配套设计、安全卫生与环境保护、检测与控制、化验分析。

本规范由住房城乡建设部负责管理,由中国工程建设标准化协会化工分会负责日常管理,由中国成达工程有限公司负责具体技术内容的解释。本规范在执行过程中如发现需要修改和补充之处,请将意见和有关资料寄交中国成达工程有限公司(地址:四川省成都市天府大道中段279号成达大厦;邮政编码:610041),以供今后修订时参考。

本规范主编单位、参编单位、主要起草人和主要审查人:

主编单位:中国石油和化工勘察设计协会

中国成达工程有限公司

参编单位:东华工程科技股份有限公司

中国天辰工程有限公司

中石化南京工程有限公司

安徽东华环境市政工程有限责任公司

内蒙古亿利化学工业有限公司

博天环境集团股份有限公司

贵州绿色环保设备工程有限责任公司

主要起草人:高云生 马强 金庆林 陈红民 陈广升 张荣 潘家兴 阳春芳 蒋少军 张国杰 谭中侠 蒋晓明 黄泽茂 张道马

主要审查人:毕喜成 宋乾武 韩艳萍 吴晓峰 彭国祥 杨华 崔海云 任伟 陶观楚 李纪海 赵旭 邬苇萧

1 总 则

1.0.2 本规范适用于新建、改建和扩建的氯碱企业生产污水处理工程设计。

1.0.3 污水处理工程设计应根据处理规模、水质成分、处理要求,采用分级、分质处理方式。

1.0.4 氯碱生产污水处理设计除应符合本规范外,尚应符合国家现行有关标准的规定。

2 术 语

以食盐为原料采用离子交换膜电解槽生产烧碱、氯气和氢气的生产工艺。

2.0.2 电石乙炔法 calcium carbide process

以电石、氯气、氢气为原料生产聚氯乙烯的生产工艺。

2.0.3 乙烯氧氯化法 ethylene oxychlorination process

以氯气、乙烯、氧气为原料采用乙烯氧氯化法生产聚氯乙烯的生产工艺。

2.0.4 盐泥洗涤水、压滤水 salt mud rinsing and press filte-ring wastewater

生产烧碱时盐泥洗涤和压滤过程中产生的废水。

2.0.5 活性氯废水 activated chorine wastewater

生产烧碱工艺中电解工序阳极室产生的淡盐水和氯气处理单元的湿氯气洗涤塔产生的含氯水。

2.0.6 含镍废水 nickel containing wastewater

以食盐为原料生产烧碱工艺中,盐水二次精制中螯合树脂再生时产生的废水。

2.0.7 电石渣废水 carbide-slag wastewater

采用电石法生产乙炔工艺中,乙炔发生过程中产生的废水。

2.0.8 次氯酸钠废水 sodium hypochlorite wastewater

采用次氯酸钠溶液对乙炔气进行清净,产生的次氯酸钠废水。

2.0.9 乙烯氧氯化法生产废水 ethylene oxygen chloride process wastewater

采用乙烯氧氯化法生产氯乙烯过程中,来自乙烯氧氯化反应、二氯乙烷分离与精制工序的排放废水以及冷凝器、再沸器和泵等设备的排水。

2.0.10 含汞废水 mercury-containing wastewater

以乙炔为原料生产聚氯乙烯工艺中,采用氯化汞触媒催化合成氯乙烯工序产生的碱性废水、酸性废水、抽汞触媒废水。

2.0.11 氯乙烯废水 vinyl chloride wastewater

聚氯乙烯聚合工序浆料汽提塔塔顶冷凝水、聚合釜涂壁冲洗水,以及冲釜水、回收氯乙烯贮槽排水。

2.0.12 聚氯乙烯离心母液 centrifugal mother liquor of pol-yvinyl chloride resin

悬浮聚合工艺中聚氯乙烯聚合反应结束后,浆料进入离心单元进行固液分离后排出的废水。

2.0.13 高级氧化 advanced oxidation processes,AOPs

通过产生羟基自由基或新生态氧对污水中不能被普通氧化剂氧化的污染物进行氧化降解的过程。

.

3 设计水量与水质

3.1 污水来源

3.1.1 污水来源应包括氯碱生产污水和其他废水。

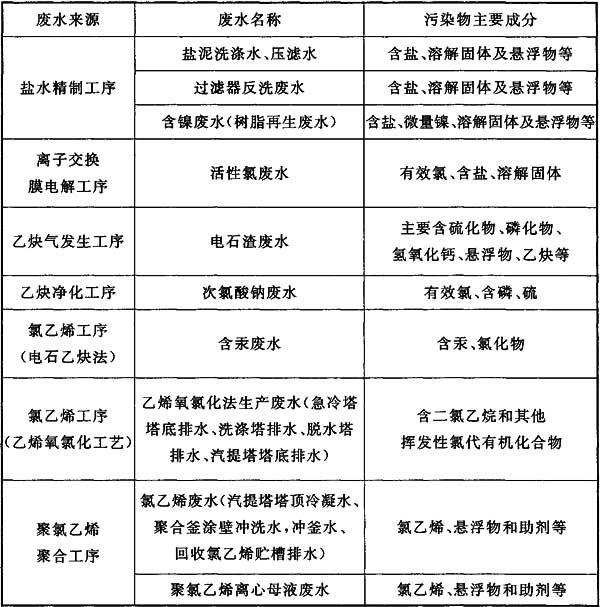

3.1.2 氯碱企业生产污水主要来源见表3.1.2。

表3.1.2 氯碱企业生产污水来源及污染物主要成分

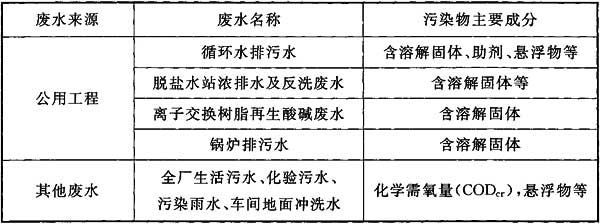

3.1.3 氯碱企业生产其他废水来源见表3.1.3。

表3.1.3 氯碱企业生产其他废水来源

3.2 设计水量

3.2.1 设计水量应包括生产污水量、生活污水量、初期污染雨水量和未预见污水量,各类污水的设计水量应分别统计计算。

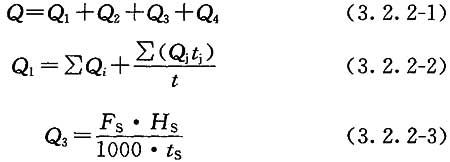

3.2.2 污水处理场(装置)设计规模应按最高日平均时污水量确定,并应按下列公式计算:

Q1——生产污水量(m³/h),应按各生产装置(单元)最大连续小时排水量与经调节后的间断小时排水量之和确定;

Q2——生活污水量(m³/h),应按现行国家标准《室外排水设计规范》GB 50014的有关规定确定;

Q3——初期污染雨水量(m³/h),应按一次降雨污染雨水总量和调蓄设施的容积和排空时间确定;

Q4——未预见污水量(m³/h),宜按生产污水量的10%~15%计算;

Qi——各装置(单元)连续排水量(m³/h);

Qj——调节时间内间断排放的污水量(m³/h);

t——间断水量的处理时间(h),可取调节时间的2倍~3倍;

tj——调节时间内出现的间断污水量的连续排水时间(h);

FS——污染区面积(㎡);

HS——降雨深度(mm),宜取15mm~30mm;

tS——污染雨水调蓄池排空时间(h),宜取48h~96h。

3.2.3 污水处理工序中的回用水处理装置规模应根据回用水水源水量和用户用水量,通过水量平衡确定。

3.2.4 最高允许排水量应符合现行国家标准《烧碱、聚氯乙烯工业污染物排放标准》GB 15581的有关规定,并应符合清洁生产、项目环境影响评价的要求。

3.3 设计水质

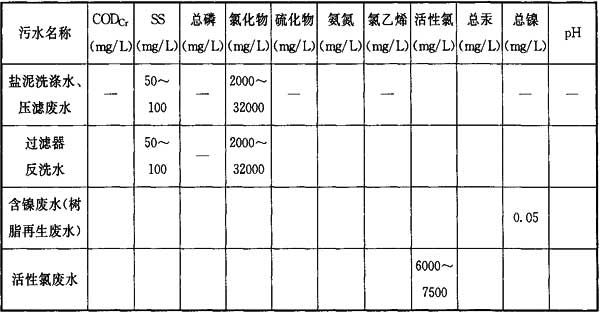

3.3.1 污水处理场(装置)的设计进水水质应根据装置(单元)的小时排水量和水质采用小时加权平均法计算确定。当无设计水质资料时,可按同类企业的实际运行水质确定或选用表3.3.1的数据。

表3.3.1 氯碱生产污水水质

.

4 污水处理

4.1 一般规定

4.1.2 含镍、活性氯、汞及氯乙烯废水应在车间或生产装置内处理回用或达标排放。

4.1.3 离子膜烧碱产生的盐泥洗涤废水、压滤水、过滤器反洗废水应在烧碱工序内单独处理后回用于本工序。

4.1.4 电石渣废水宜在乙炔工序单独处理后回用于本工序。

4.1.5 电石渣场范围内的污染雨水宜收集到单独的雨水集水池,排入电石渣废水处理装置处理。

4.1.6 次氯酸钠废水应在乙炔清净工序处理后回用。

4.1.7 乙烯氧氯化法生产废水应采用沉淀、pH值调节和汽提预处理后再送生化处理。

4.1.8 聚氯乙烯聚合工序的氯乙烯废水、聚氯乙烯离心母液废水宜就近局部预处理后回用。

4.1.9 污水处理场(装置)应设事故池。含镍、活性氯、汞及氯乙烯废水的事故池应分别设置在车间或生产装置内。事故池容积应根据一次最大排放量或24h连续排放水量设置。

4.2 污水处理工艺

4.2.2 含镍废水(离子交换树脂塔再生废水)处理工艺应符合下列规定:

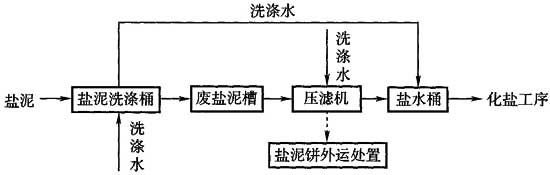

图4.2.1-1 盐泥洗涤水、压滤水处理工艺流程图

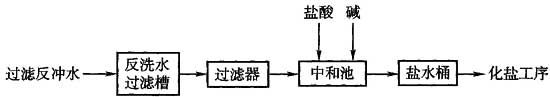

图4.2.1-2 过滤器反洗水处理工艺流程图

1 对阶段性呈酸性或碱性水的含镍废水应进行中和处理,宜加盐酸或氢氧化钠调节废水pH值为6~8;

2 含镍废水经中和处理后宜回收用于化盐工序;

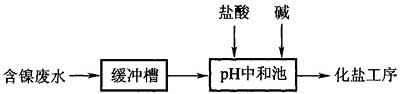

3 含镍废水处理工艺宜选用图4.2.2的工艺。

图4.2.2 含镍废水处理工艺流程图

4.2.3 活性氯废水处理工艺应符合下列规定:

1 活性氯废水应进行脱氯处理,进脱氯塔脱氯前宜加盐酸调节pH值为1~1.5;

2 活性氯废水经脱氯塔脱氯后,宜采用NaOH调节pH值为8~9,加入还原剂亚硫酸钠进行还原处理;

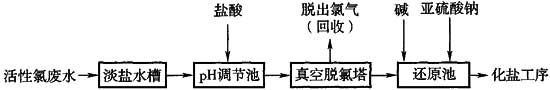

3 活性氯废水处理工艺宜选用图4.2.3的工艺。

图4.2.3 活性氯废水处理工艺流程图

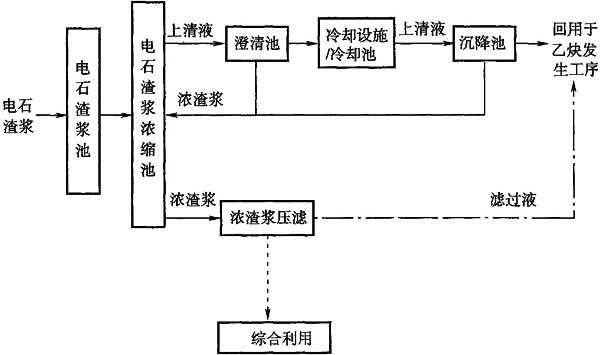

4.2.4 电石渣废水处理工艺应符合下列规定:

1 电石渣浆应经沉降、压滤处理;

2 浓缩池的上清液宜冷却到40℃以下,由清液泵输送至乙炔发生工序回用;

3 电石渣废水处理工艺宜选用图4.2.4的工艺。

图4.2.4 电石渣废水处理工艺流程图

4.2.5 次氯酸钠废水处理工艺宜通过试验确定,当不具备试验条件时,处理工艺应符合下列规定:

1 PH值宜调节至7.0~8.0;

2 次氯酸钠废水宜采用真空法回收乙炔气;

3 次氯酸钠废水宜采用化学法进行除磷处理;、

4 次氯酸钠废水处理工艺宜选用图4.2.5-1、图4.2.5-2的工艺。

图4.2.5-1 次氯酸钠废水处理工艺流程图(一)

图4.2.5-2 次氯酸钠废水处理工艺流程图(二)

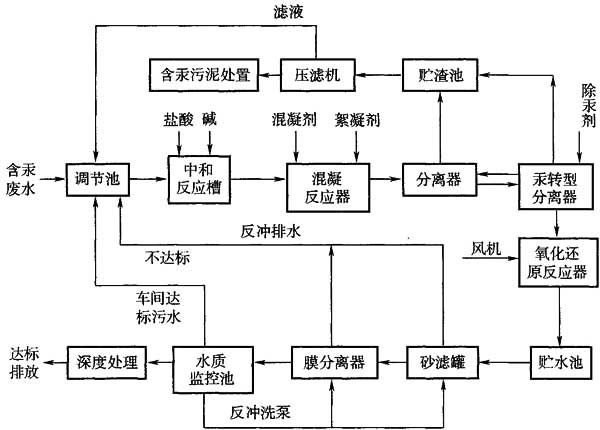

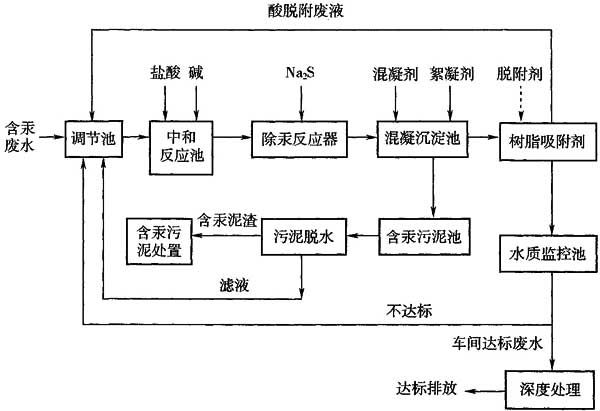

4.2.6 含汞废水处理工艺宜通过试验确定,当不具备试验条件时,处理工艺应符合下列规定:

1 含汞废水处理工艺宜采用化学沉淀法、树脂吸附、过滤或离子交换法等不同组合工艺;

2 可再生的吸附剂饱和后宜进行再生处理,再生洗涤水应回到前端的处理设施;

3 处理后的含汞废水应收集到监控池,检测合格后排放到污水处理场;

4 含汞废水处理工艺宜选用图4.2.6-1、图4.2.6-2的工艺。

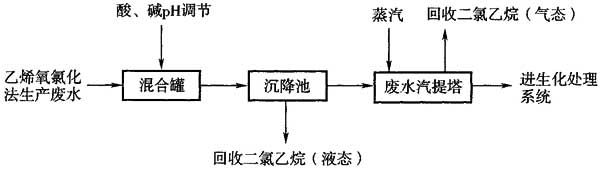

4.2.7 乙烯氧氯化法生产废水处理工艺应符合下列规定:

1 乙烯氧氯化法生产的酸、碱废水宜先相互中和,当碱性废水不足以中和酸性废水时再通过加入新鲜碱液调节pH值;

2 中和后的酸、碱废水宜通过沉降池分离出水中含有的二氯乙烷;

图4.2.6-1 含汞废水处理工艺流程图(一)

图4.2.6-2 含汞废水处理工艺流程图(二)

3 沉降后的废水宜采用汽提方法处理脱出二氯乙烷;

4 乙烯氧氯化法生产废水处理工艺宜选用图4.2.7的工艺。

图4.2.7 乙烯氧氯化法生严废水处理工艺流程图

4.2.8 氯乙烯废水处理工艺应符合下列规定:

1 氯乙烯废水宜通过废水汽提塔进行预处理,回收其中的氯乙烯;

2 废水汽提塔塔底出水应先经过冷却器将温度降低至适合生化处理的要求;

3 氯乙烯废水处理工艺宜选用图4.2.8的工艺。

图4.2.8 氯乙烯废水处理工艺流程图

4.2.9 聚氯乙烯离心母液处理工艺宜通过试验确定,当不具备试验条件时,处理工艺应符合下列规定:

1 聚氯乙烯离心母液应先经过冷却将温度降低至适合生化处理的要求;

2 聚氯乙烯离心母液经处理后可作为聚合工艺用水或作为循环冷却水系统补充水;

3 生化处理工艺宜根据聚氯乙烯离心母液水质特点,采用水解酸化+生物接触氧化;

4 当采用超滤和反渗透工艺回收离心母液时,浓排水可作为乙炔发生器补水;

5 聚氯乙烯离心母液废水处理工艺宜选用图4.2.9的工艺。

4.2.10 综合污水处理工艺宜通过试验确定,当不具备试验条件时,处理工艺应符合下列规定:

1 全厂生活污水、化验污水、污染雨水、乙烯氧氯化法生产废水、车间地面冲洗水等应进入到综合污水处理装置;

2 脱盐水装置排污水、循环冷却水系统排污水、锅炉排污水宜采用超滤和反渗透装置处理后回用于循环冷却水系统的补充水;

3 反渗透装置排放的浓水宜采用高级氧化、生化处理达标排放或根据环评要求进行处置;

4 综合污水处理工艺宜选用图4.2.10的工艺。

图4.2.9 聚氯乙烯离心母液废水处理工艺流程图

图4.2.10 综合污水处理工艺流程图

.

5 污水处理设施

5.1 格 栅

5.1.2 格栅应选用耐腐蚀材质。

5.2 调节与均质

5.2.2 调节、均质设施容积宜根据进水水量、水质变化资料或同类企业资料确定。当无法取得上述数据时,调节设施容积可按12h~24h平均小时流量取值,均质设施容积可按8h~12h平均小时流量取值。

5.2.3 调节和均质设施可合并设置,数量不宜少于2个(间)。

5.2.4 调节、均质设施应设耐腐蚀的搅拌设施。

5.3 中和与pH调节

1 连续式中和池(槽)的反应时间宜取10min~30min;

2 间歇式中和池容积宜按污水中和操作周期(班、日)的污水量确定;

3 间歇式中和池不宜少于2座(格)。

5.3.2 中和反应搅拌方式可采用机械搅拌或空气搅拌,含有易挥发性物质或经中和后有可能产生有毒气体的污水不应采用空气搅拌。

5.3.3 机械搅拌型式宜采用折叶搅拌桨,搅拌机叶轮的外缘线速度宜为2.0m/s~4.0m/s,转速宜为30r/min~60r/min。

5.3.4 中和处理构筑物及设备应根据酸、碱污水的性质采取相应的防腐措施。

5.3.5 采用连续式中和时,酸、碱中和剂投加宜采用pH自动调节控制。

5.4 混凝沉淀池

5.4.1 混凝沉淀池工艺设计应符合下列规定:

1 混凝剂可选用铁盐、铝盐等,也可采用复配混凝剂或与有机高分子助凝剂联用,使用前应根据废水水质特性,通过试验确定适宜的配方;

2 混凝剂、絮凝剂的混合可采用管道混合、机械搅拌混合方式;

3 絮凝的反应时间根据水质相似条件下的运行经验数据或实验数据确定;当无数据时,反应时间可采用10min~20min;

4 混凝沉淀池设计参数可按表5.4.1的规定取值。

表5.4.1 混凝沉淀池设计参数

类别 | 沉淀时间(h) | 表面水力负荷[m³/(㎡·h)] | 污泥含水率(%) |

混凝沉淀池 | 1.0~2.0 | 0.75~1.00 | 96~98 |

5.5 水解酸化反应器

5.5.2 水解酸化池可采用升流式或复合式水解酸化反应器。

5.5.3 升流式或复合式水解酸化反应器设计宜符合下列规定:

1 升流式污泥床水解酸化反应器宜采用矩形或圆形结构,矩形池的长/宽比不宜大于2:1;

2 反应器有效水深宜为4.0m~6.0m,清水区高度宜为0.5m~1.5m;

3 上升流速宜控制在0.5m/h~1.5m/h;

4 反应器应设均匀布水设施;

5 反应器污泥区中下部宜设剩余污泥排放口,底部设排渣设施。

5.6 生物接触氧化池

Ⅰ 一般规定

5.6.1 生物接触氧化池不宜少于2座(格),且每座(格)池应能够单独运行和检修。

5.6.2 氧化池宜采用矩形结构,长宽比宜取2:1~1:1。有效水深宜为4.0m~6.0m。填料高度宜为3.0m~4.5m。

5.6.3 氧化池曝气方式宜采用鼓风曝气,填料下方均匀曝气。

5.6.4 池体超高宜为0.3m~0.5m。

5.6.5 生物接触氧化池溶解氧浓度不宜小于2.0mg/L。

5.6.6 氧化池的填料应选择对微生物无毒害、易挂膜、质轻、强度高、抗老化、比表面积大和空隙率高的填料。

5.6.7 生物接触氧化池进水应防止短流,出水宜采用堰式出水,池底部应设置排泥和放空设施。

5.6.8 曝气器宜选用微孔曝气器。

Ⅱ 生物接触氧化池设计计算

5.6.9 生物接触氧化池主要设计参数宜通过试验确定,当不具备试验条件时,设计参数可根据同类企业污水的实际运行数据确定,当无数据时可按表5.6.9的规定取值。

表5.6.9 生物接触氧化池主要设计参数

类型 | CODcr去除容积负荷Nv[kg/(m³·d)] | 处理效率(%) |

生物接触氧化池 | 0.6~1.0 | 80~90 |

5.6.10 生物接触氧化池有效容积应按下式进行计算:

S0——进水CODcr浓度(mg/L);

Se——出水CODcr浓度(mg/L);

Q——设计污水流量(m³/h);

Nv——CODcr容积去除负荷[kg/(m³·d)]。

5.6.11 曝气强度应根据需氧量、生物膜的更新、混合及养护的要求确定。需氧量宜按气水比15:1~30:1校核。

5.7 曝气生物滤池

表5.7.1 曝气生物滤池主要设计参数

类别 | CODcr容积去除负荷Nv[kg/(m³·d)] | 处理效率(%) |

曝气生物滤池 | 1.00~2.00 | 70~80 |

5.7.2 进水悬浮物不宜大于60mg/L。

5.7.3 池体高度宜为5m~7m,滤料层高度宜为2.5m~4.5m;宜采用滤头或穿孔管布水、布气系统。

5.7.4 污水的空塔停留时间宜为60min~80min。

5.7.5 曝气生物滤池宜分别设置反冲洗供气系统和曝气充氧系统。

5.7.6 反冲洗宜采用气水联合反冲洗,反冲洗空气强度宜为10L/(㎡·s)~15L/(㎡·s);反冲洗水强度宜为7L/(㎡·s)~8L/(㎡·s);冲洗时间宜为7min~12min。

5.7.7 曝气生物滤池应选用机械强度高、不易磨损、空隙率高、比表面积大、化学稳定性好、生物附着性强、质轻和不易堵塞的滤料。

5.7.8 曝气生物滤池宜设置自动控制系统。

5.7.9 曝气生物滤池并联运行组数不宜少于2座(格),当一座(格)反冲洗时,其他滤池的过流量应满足进水水量的要求。

5.8 二次沉淀池

5.8.2 当采用污泥斗排泥时,每个污泥斗均应设单独的阀门和排泥管。污泥斗的斜壁与水平面的倾角,方斗宜为60°,圆斗宜为55°。

5.8.3 当采用静水压力排泥时,二次沉淀池的静水头不宜小于1.2m。

5.8.4 二次沉淀池的出水堰最大负荷不宜大于1.7L/(s·m)。

5.8.5 生物接触氧化池后的二次沉淀池设计参数可按表5.8.5的规定取值。

表5.8.5 二次沉淀池设计参数

二沉池类型 | 沉淀时间(h) | 表面水力负荷[m³/(㎡·h)] | 污泥含水率(%) |

生物接触氧化池后 | 2~4 | 0.5~1.0 | 96.0~98.0 |

5.9 监控池

5.9.2 监控池的容积宜按照1h~2h的设计水量计算。

5.9.3 外排水管道上应设置隔断阀。

5.9.4 监控池应设置不达标污水返回再处理的设施。

5.10 过 滤

5.10.1 过滤设施形式应根据进水水量、水质、出水水质、运行管理要求,高程布置、场地条件等因素经技术经济比较确定,数量不宜少于2台(格)。

5.10.2 滤料应具有抗腐蚀性和足够的强度,宜选择石英砂。

5.10.3 正常滤速不宜大于10m/h,强制滤速不宜大于12m/h。

5.10.4 过滤罐(池)应设置必要的监测设施及自动化仪表,实现反冲洗自动化操作。

5.10.5 过滤罐(池)反冲洗废水池有效容积应满足一套过滤罐(池)反洗一次的排放水量要求。

5.10.6 过滤设施反冲洗排水应返回污水处理系统再处理。

5.11 吸 附

5.11.1 当含汞废水处理后的污水中汞含量仍不能达到排放标准时,可采用活性炭或树脂吸附剂进行吸附处理。

5.11.2 活性炭吸附系统的设计宜符合下列规定:

1 宜进行静态选炭及炭柱动态试验,根据被处理水水质和后续工序要求,确定用炭量、接触时间、水力负荷参数;

2 宜选择吸附性能好、中孔发达、机械强度高的活性炭;

3 进水浊度不宜大于3NTU;

4 设计流速宜为8m/h~10m/h;

5 活性炭吸附器不宜少于2个。

5.11.3 树脂吸附剂的选用及设计应根据设备供应商提供的资料和同类企业资料确定。

5.12 超 滤

5.12.1 超滤可采用浸没式超滤或外压式超滤。

5.12.2 超滤装置应设置反冲洗、气洗、化学清洗、加药和自动控制系统。

5.12.3 外压式超滤的膜组件宜选用聚偏氟乙烯材质的产品,设计通量不宜大于50L/(m³·h)。

5.12.4 外压式超滤装置前宜设置100μm~150μm的过滤器,进水水质指标宜符合表5.12.4的规定。

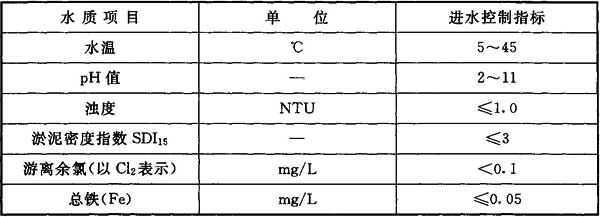

表5.12.4 超滤装置的进水水质指标

水质项目 | 单位 | 进水控制指标 |

水温 | ℃ | 15~40 |

pH值 | — | 2~11 |

悬浮物(SS) | mg/L | ≤300.0 |

5.12.5 超滤装置不宜少于2套,每套间距不宜小于1.2m,其他通道宽度不应小于0.8m,并应布置在室内。

5.12.6 超滤装置出水口应设置流量、压力、pH计、温度等在线仪表及取样接口。

5.13 反渗透

表5.13.1 反渗透的进水水质指标

5.13.2 污水回用处理宜选用操作压力低、抗污染的反渗透膜。

5.13.3 反渗透膜元件的型号和数量应根据进水水质、水温、进水量(产水量)、回收率等通过优化计算确定。

5.13.4 每套反渗透装置宜配置独立的保安过滤器。保安过滤器的精度宜为5μm。

5.13.5 反渗透装置高压泵宜设置变频调速控制。

5.13.6 反渗透的高压泵进口应设进水低压保护开关,出口应设置高压保护开关。

5.13.7 反渗透装置进水、产水和浓水均应计量,进水应设监测电导率、pH值、温度、余氯或氧化还原电位(ORP)等仪表,产品水应设电导率仪表。

5.13.8 反渗透装置应设置加药和化学清洗设施。

.

6 污泥与废气处理

6.1 一般规定

6.1.2 污泥处理过程中产生的污水应返回污水处理装置处理。

6.1.3 污泥处理量应包括污水物化、生物处理单元排出污泥,并应根据污水处理工艺或按类似工程运行数据确定。

6.1.4 含汞污泥应单独处理和处置。

6.1.5 散发有毒、有害气体的污水处理设施应设置气体收集和净化处理装置。

6.1.6 污水处理装置中产生的废渣、浮渣等固体废物,应按照其性质自行处理处置或交有资质的部门处理处置。

6.1.7 污水处理装置的危废和一般固废应按现行国家标准《危险废物贮存污染控制标准》GB 18597和《一般工业固体废物贮存、处置场污染控制标准》GB 18599的有关规定执行。

6.2 污泥处理

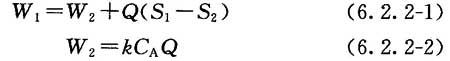

6.2.2 混凝沉淀污泥量可按下式计算:

W2——絮凝反应所产生的沉淀物量(kg/h);

Q——污水量(m³/h);

S1——混凝沉淀进水悬浮物含量(kg/m³);

S2——混凝沉淀后排水中带走的悬浮物含量(kg/m³);

k——絮凝沉淀污泥产生的比例系数,铝盐混凝剂取2.80;铁盐混凝剂取1.90;

CA——絮凝剂投加的浓度(mg/L),铝盐以Al计,铁盐以Fe计。

6.2.3 污泥在脱水前宜投加药剂调理,药剂种类应根据污泥的性质和出路确定,投加量宜根据试验资料或参照类似污泥脱水运行经验确定。

6.2.4 电石渣浆、含汞污泥、混凝沉淀污泥脱水宜选用厢式压滤机,剩余活性污泥选用脱水效果好的脱水机,设计参数宜通过试验或参照类似污泥脱水运行经验确定。

6.2.5 脱水后的污泥宜设置污泥堆料场或储存料仓。

6.2.6 含汞污泥脱水后应密封包装,单独存放,脱水后压滤液应排入含汞废水调节池再处理,不得与其他废水混合处理。

6.2.7 电石废渣应因地制宜、综合利用。

6.2.8 剩余活性污泥及混凝沉淀污泥处置方案应根据污泥性质及环境影响评价要求确定。

6.3 废气处理

6.3.2 废气收集及输送应符合下列规定:

1 废气收集宜采取密闭、局部隔离及负压抽吸等措施;

2 收集管道应设置风阀、排凝管道,收集罩宜设置观察口;

3 收集罩应采用耐腐蚀材料;

4 主风管的风速不宜大于10m/s,支管的风速不宜大于5m/s;

5 废气应采用引风机输送,引风机、输送管道应耐腐蚀、防静电。

6.3.3 废气处理可选用化学洗涤法、活性炭吸附法、生物法处理。

6.3.4 废气治理设施处理后的尾气应通过排气筒进行有组织排放。

.

7 配套设计

7.1 场址选择及平面布置

7.1.1 含镍废水、活性氯废水、电石渣废水、次氯酸钠废水、含汞废水、氯乙烯废水、离心母液的处理设施应就近布置在生产装置区域。

7.1.2 综合污水处理装置场址选择应符合下列规定:

1 应避开防爆区,位于常年最小风频的下风向,并宜远离厂内生活区。

2 应有良好的排水条件;

3 应有良好的水、电、气和交通运输条件;

4 场区面积宜预留扩建的空间。

7.1.3 污水处理装置平面布置应符合下列规定:

1 应根据工艺流程,结合地形、风向、维护管理要求布置,并应符合国家现行有关防火规范的要求;

2 建(构)筑物应按生产污水水质及回用功能分区,集中布置节省用地。

7.2 建(构)筑物设置

7.2.2 污水处理构筑物应设排空设施。

7.2.3 污水处理构筑物应有防渗漏技术措施。

7.2.4 寒冷地区构筑物应有保温防冻措施。

7.3 管道设计

7.3.2 管道布置应避免迂回、相互干扰,并应根据处理工艺合理布置超越管线。

.

8 安全卫生与环境保护

8.1 一般规定

8.1.2 污水处理装置内道路、平面布置间距、建(构)筑物耐火等级、火灾分类及爆炸危险分区、消火栓布置应按现行国家标准《建筑设计防火规范》GB 50016的有关规定执行。

8.1.3 污水处理装置卫生防护设施的设置应按现行国家标准《工业企业设计卫生标准》GBZ 1的有关规定执行。

8.1.4 污水处理装置灭火器配置应按现行国家标准《建筑灭火器配置设计规范》GB 50140的有关规定执行。

8.2 安全设施

8.2.2 调节池、事故池、中和池(槽)、氧化池(槽)、絮凝池(槽)、沉淀池(槽)等有耐腐蚀要求的水池内壁不宜设置固定爬梯。

8.2.3 有酸、碱腐蚀介质的操作岗位应配置紧急冲淋器和洗眼器,冲洗废水应收集处理。

8.2.4 操作人员需要接近的、对操作人员有危险的机械设备裸露传动部分或运转部分应设防护罩或防护栏杆,并保持周围有一定的操作活动空间。

8.2.5 脱水机房的吊装孔洞在非吊装作业时应铺设坚实盖板或防护栏杆。

8.2.6 污水处理设施应采用二级负荷供电。

8.2.7 格栅间、泵房、污泥脱水间、加药间应设通风设施。

8.3 环境保护

8.3.2 含汞废水处理装置防腐、防渗等措施应符合现行国家标准《危险废物贮存污染控制标准》GB 18597和《石油化工工程防渗技术规范》GB/T 50934的规定。

8.3.3 污水处理装置的防渗设计应按现行国家标准《石油化工工程防渗技术规范》GB/T 50934及环境影响评价要求执行。

8.3.4 污水处理设备噪声水平应符合现行国家标准《工业企业噪声控制设计规范》GB/T 50087的规定。

8.3.5 污水处理装置废气排放应符合现行国家标准《大气污染物综合排放标准》GB 16297和《恶臭污染物排放标准》GB 14554的规定。

.

9 检测与控制

9.1 检 测

9.1.1 污水处理装置检测仪表设置应符合下列规定:

1 含镍、活性氯、氯乙烯及汞废水应在车间或生产装置排放口设置相应的在线分析仪表;

2 总排放口应设置水质在线分析仪表,检测流量、温度、pH、TP、SS、CODcr等指标;

3 生化反应池应设置溶解氧分析仪表;

4 有液位变化且使用潜水泵、潜水搅拌器的设施内应设置液位监测及自动停机保护措施。

9.1.2 污水处理装置具有产生易燃、可燃或有害气体的危险性,应设置相应的检测仪表和报警装置。

9.2 控 制

9.2.2 检测和控制仪表选型应根据污水特性、工艺流程、腐蚀性物质和管道敷设条件等因素确定,并宜与全厂仪表控制水平一致。

9.2.3 控制仪表设置应符合下列规定:

1 重要用电设备的运行状态宜在控制室显示,主要用电设备可就地或在控制室控制;

2 流量参数宜集中显示,压力参数可就地或集中到控制室显示;

3 液位应设置液位测量及高低液位报警仪表,并宜集中到控制室显示。

9.2.4 加药系统宜采取自动调节加药方式。

10 化验分析

10.0.2 主要分析项目宜包括pH、化学需氧量(CODcr)、五日生化需氧量(BOD5)、悬浮物、石油类、氨氮、总氮、总磷、硫化物、总钡、活性氯、氯乙烯、总汞、总镍等指标。

10.0.3 化验室规模应根据分析项目、分析频次和厂区中央化验室设施功能及管理体制确定,可独立或合并设置。

10.0.4 监测项目和采样频次应根据工艺控制及环境影响评价的要求确定。

本规范用词说明

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

《工业企业设计卫生标准》GBZ 1

《室外排水设计规范》GB 50014

《建筑设计防火规范》GB 50016

《工业企业噪声控制设计规范》GB/T 50087

《建筑灭火器配置设计规范》GB 50140

《石油化工工程防渗技术规范》CB/T 50934

《恶臭污染物排放标准》GB 14554

《烧碱、聚氯乙烯工业污染物排放标准》GB 15581

《大气污染物综合排放标准》GB 16297

《危险废物贮存污染控制标准》GB 18597

《一般工业固体废物贮存、处置场污染控制标准》GB 18599